ņä£ļĪĀ

Ļ│ĀĒÖ£ņä▒ ļ░Å Ļ│Āļé┤ĻĄ¼ņä▒ņØä ļéśĒāĆļé┤ļŖö ļŗ┤ņ¦Ć ņ┤ēļ¦ż(supported catalyst)ņØś Ļ░£ļ░£ņØĆ ļČłĻĘĀņØ╝ ņ┤ēļ¦ż (heterogeneous catalyst) ļČäņĢ╝ņØś ĒĢĄņŗ¼ĻĖ░ņłĀļĪ£ņä£ ļ▓öņ¦ĆĻĄ¼ņĀüņØĖ ņŻ╝ļ¬®ņØä ļ░øĻ│Ā ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£, ļŗ┤ņ¦Ć ņ┤ēļ¦żļŖö ņé░ĒÖöļ¼╝ ĒśĢĒā£ņØś ņ¦Ćņ¦Ćņ▓┤(Ēś╣ņØĆ ļŗ┤ņ▓┤, support) ņ£äņŚÉ ĻĖłņåŹ ļéśļģĖņ×ģņ×É(nanoparticle)Ļ░Ć ļČäņé░ļÉ£ ĒśĢĒā£ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŖöļŹ░, ņØ┤ļ¤¼ĒĢ£ ļŗ┤ņ¦Ć ņ┤ēļ¦żļōżņØĆ ņ╣£ĒÖśĻ▓Į ņŚÉļäłņ¦Ć ņןņ╣ś, ņä╝ņä£, ļ░░ĻĖ░Ļ░ĆņŖż ņĀ£ņ¢┤ ņŗ£ņŖżĒģ£ ĻĘĖļ”¼Ļ│Ā ņłśņåīņāØņé░ņÜ® Ļ░£ņ¦łĻĖ░ ļō▒ ļ¦żņÜ░ ĒÅŁļäōņØĆ ļČäņĢ╝ņŚÉņä£ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ļŗ┤ņ¦Ć ņ┤ēļ¦ż ņŗ£ņŖżĒģ£ņŚÉņä£ Ļ░Ćņן Ļ░£ņäĀļÉśņ¢┤ņĢ╝ ĒĢĀ ļČĆļČäņØĆ ņ┤ēļ¦ż ņ×Éņ▓┤ņØś ņłśļ¬ģņ£╝ļĪ£, ĒåĄņāüņĀüņ£╝ļĪ£ ņØ┤ļŖö ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉņØś ņĢłņĀĢņä▒ņŚÉ ņØśĒĢ┤ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øļŖöļŗż. Ēśäņ×¼Ļ╣īņ¦Ć, ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉļōżņØĆ ĒĢ©ņ╣©ļ▓Ģ(impregnation), Ļ│Ąņ╣©ļ▓Ģ(co-precipitation), PVD, CVDņÖĆ Ļ░ÖņØĆ ņ”Øņ░® ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ¦īļōżņ¢┤ņĪīļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņĪ┤ņØś ļ░®ņŗØļōżņØĆ ņŚ¼ļ¤¼ ļČäņĢ╝ņŚÉņä£ ņåÉņēĮĻ▓ī ņØ┤ņÜ®ļÉĀ ņłś ņ׳ļŗżļŖö ņןņĀÉņØ┤ ņ׳ņŚłņ¦Ćļ¦ī, ņ¦Ćņ¦Ćņ▓┤ņÖĆ ļéśļģĖ ņ×ģņ×Éņé¼ņØ┤ņØś ņāüĒśĖņ×æņÜ®ņØä ņĪ░ņĀłĒĢśĻĖ░ ņ¢┤ļĀĄĻ│Ā ļö░ļØ╝ņä£ ļéśļģĖ ņ┤ēļ¦żņØś ņłśļ¬ģņØä ņ”Øņ¦äņŗ£ĒéżĻĖ░ņŚÉ ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż. ĒŖ╣Ē׳, ļŗ┤ņ¦Ć ņ┤ēļ¦żņØś ņŚŁĒĢĀņØ┤ ļ¦ēņżæĒĢ£ Ļ│Āņś© ļ░śņØæ Ļ│╝ņĀĢ ņżæ ļ░śņØæ ĒÖ£ņä▒ņĀÉņØĖ ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉļōżņØ┤ ņä£ļĪ£ ļŁēņ│É ņĪ░ļīĆĒÖöļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, ļéśļģĖņ×ģņ×ÉņØś ļČĆĒö╝ ļīĆļ╣ä Ēæ£ļ®┤ņĀüņØ┤ Ļ░ÉņåīĒĢśĻ▓ī ļÉ©ņŚÉ ļö░ļØ╝ ņ┤ēļ¦żņØś ņä▒ļŖźņØ┤ ĻĖēĻ▓®Ē׳ ņŚ┤ĒÖöļÉśļŖö ĒśäņāüņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żņØś ņĢłņĀĢņä▒ņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ļģĖļĀźļōżņØ┤ ņØ┤ļŻ©ņ¢┤ņĀĖ ņÖöļŖöļŹ░, ļīĆĒæ£ņĀüņ£╝ļĪ£ļŖö ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉņØś ņĪ░ļīĆĒÖöļź╝ ļ¦ēĻĖ░ ņ£äĒĢ┤ ļéśļģĖņ×ģņ×É Ēæ£ļ®┤ņŚÉ ļ¼╝ļ”¼ņĀüņØĖ ņé░ĒÖöļ¦ēņØä ļÅäĒżĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņé░ĒÖöļ¦ēņØä ņČöĻ░ĆļĪ£ ļÅäĒżĒĢśļŖö Ļ│╝ņĀĢņØĆ ļŗ┤ņ¦Ć ņ┤ēļ¦żļź╝ ņĀ£ņ×æĒĢśļŖö ļŹ░ņŚÉ ņČöĻ░ĆņĀüņØĖ Ļ│ĄņĀĢņØä ņÜöĻĄ¼ĒĢśļ»ĆļĪ£ ņŗżņÜ®ņä▒Ļ│╝ Ļ▓ĮņĀ£ņä▒ņØ┤ ļ¢©ņ¢┤ņ¦ĆĻ│Ā, ļśÉĒĢ£ ņé░ĒÖöļ¦ēņŚÉ ņØśĒĢ┤ ļŹ«Ē×ī ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żĻ░Ć ļ░śņØæļ¼╝Ļ│╝ ņĀæņ┤ēĒĢĀ Ēæ£ļ®┤ņĀüņØ┤ ņżäņ¢┤ ņ┤ēļ¦ż ņä▒ļŖźņØ┤ Ļ░ÉņåīĒĢ£ļŗżļŖö ļ¼ĖņĀ£ļÅä ņłśļ░śļÉśņŚłļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£, ļŗ┤ņ¦Ć ņ┤ēļ¦żņØś ņłśļ¬ģņØä ļŖśļ”¼ĻĖ░ ņ£äĒĢ┤ ņĢłņĀĢņä▒ņØ┤ ļø░ņ¢┤ļé£ Ļ│Āļé┤ĻĄ¼ņä▒ ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żļź╝ ļ¦īļō£ļŖö ņāłļĪ£ņÜ┤ ĻĖ░ņłĀļōżņØ┤ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŗż.

ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ ļÅÖĒ¢źņŚÉ ņØæĒĢśņŚ¼ ņĄ£ĻĘ╝ņŚÉļŖö ņÜ®ņČ£ļ▓Ģ(ex-solution)ņ£╝ļĪ£ ļ¦īļōżņ¢┤ņ¦ä ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉļōżņØ┤ ĻĘĖ ļø░ņ¢┤ļé£ ņŚ┤ņĀü/ĒÖöĒĢÖņĀü ņĢłņĀĢņä▒ņŚÉ ņØśĒĢ┤ ņŻ╝ļ¬®ņØä ļ░øĻ│Ā ņ׳ļŗż (

Fig. 1). ņÜ®ņČ£ļ▓ĢņØ┤ļ×Ć, ņ┤ēļ¦ż ĒÖ£ņä▒ ĒŖ╣ņä▒ņØä ņ¦ĆļŗłļŖö ņĀäņØ┤ĻĖłņåŹņØä ņé░ĒÖöļČäņ£äĻĖ░ņŚÉņä£ ļ¬©ņāüņØ┤ ļÉśļŖö ņé░ĒÖöļ¼╝ ņ¦Ćņ¦Ćņ▓┤ņŚÉ ņØ┤ņś©ņØś ĒśĢĒā£ļĪ£ ĻĘĀņØ╝ĒĢśĻ▓ī Ļ│ĀņÜ®ņŗ£Ēé© Ēøä, ļŗ© ĒĢ£ļ▓łņØś ĒÖśņøÉ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ĻĖłņåŹ ļéśļģĖņ×ģņ×Éļź╝ ņé░ĒÖöļ¼╝ ņ¦Ćņ¦Ćņ▓┤ ņ£äņŚÉ Ļ│Āļź┤Ļ▓ī ņä▒ņןņŗ£ĒéżļŖö ļ░®ļ▓ĢņØä ļ¦ÉĒĢ£ļŗż. ņØ┤ļĀćĻ▓ī ļ¦īļōżņ¢┤ņ¦ä ļéśļģĖņ×ģņ×ÉļōżņØĆ ņ¦Ćņ¦Ćņ▓┤ņŚÉ Ēæ£ļ®┤ņŚÉ ļ░ĢĒśĆ ņ׳ļŖö(socketed) ĒśĢņāüņØä ļØäĻ│Ā ņ׳ņ¢┤, Ļ│Āņś©ņŚÉņä£ļÅä ļéśļģĖ ņ×ģņ×ÉļōżņØ┤ ņל ļŁēņ╣śņ¦Ć ņĢŖņ£╝ļ®┤ņä£, ĒāäĒÖöņłśņåīļź╝ ņ¦ĆļŗłļŖö ĻĖ░ņāüļČäņ£äĻĖ░ņŚÉņä£ļÅä Ēāäņåī ņ╣©ņĀüņŚÉ ļåÆņØĆ ņĀĆĒĢŁņä▒ņØä Ļ░Ćņ¦ĆļŖö ĒŖ╣ņä▒ņØ┤ ļ│┤Ļ│ĀļÉśņŚłļŗż.

1,2) ņÜ®ņČ£ļ▓ĢņØś ļ░£Ļ▓¼ ņØ┤Ēøä, ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ņØ┤ļ¤¼ĒĢ£ ĒØźļ»ĖļĪ£ņÜ┤ ĒśäņāüņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļČäņĢ╝ņŚÉ ņ┤ēļ¦ż ĒŖ╣ņä▒ ļ░Å ņĢłņĀĢņä▒ņØä Ē¢źņāüņŗ£ĒéżļĀżļŖö ļģĖļĀźņØä ĒĢ┤ņÖöļŖöļŹ░, ĒŖ╣Ē׳, ĻĖ░ņĪ┤ņŚÉ ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żņØś ņŚŁĒĢĀņØä ĻĖ░ļīĆĒĢśĻĖ░ ņ¢┤ļĀżņøĀļŹś Ļ│Āņś© ņé░ĒÖöļ¼╝ ņŚ░ļŻīņĀäņ¦ĆņŚÉņä£ Ēü░ ļ░£ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīļŗż.

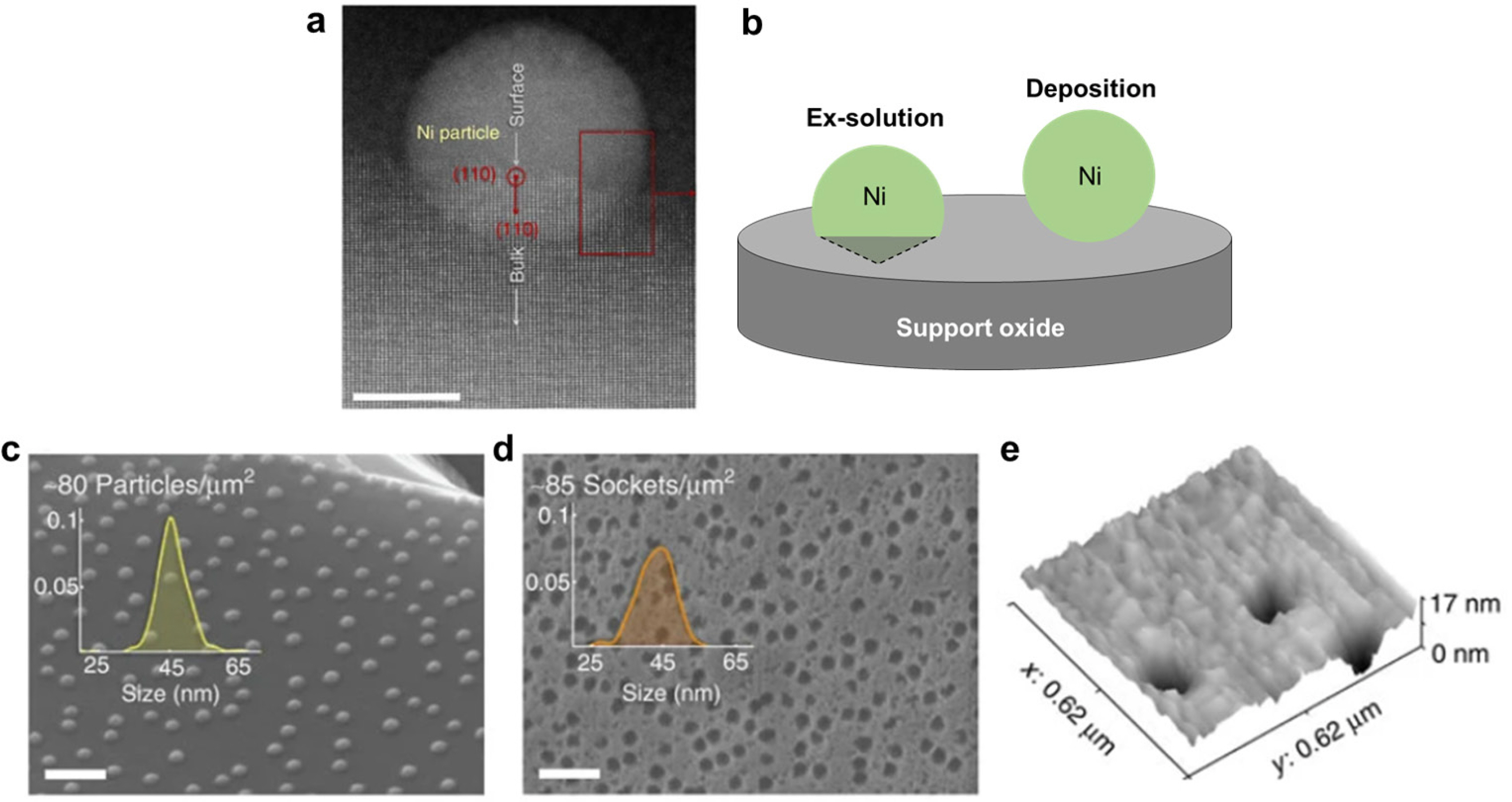

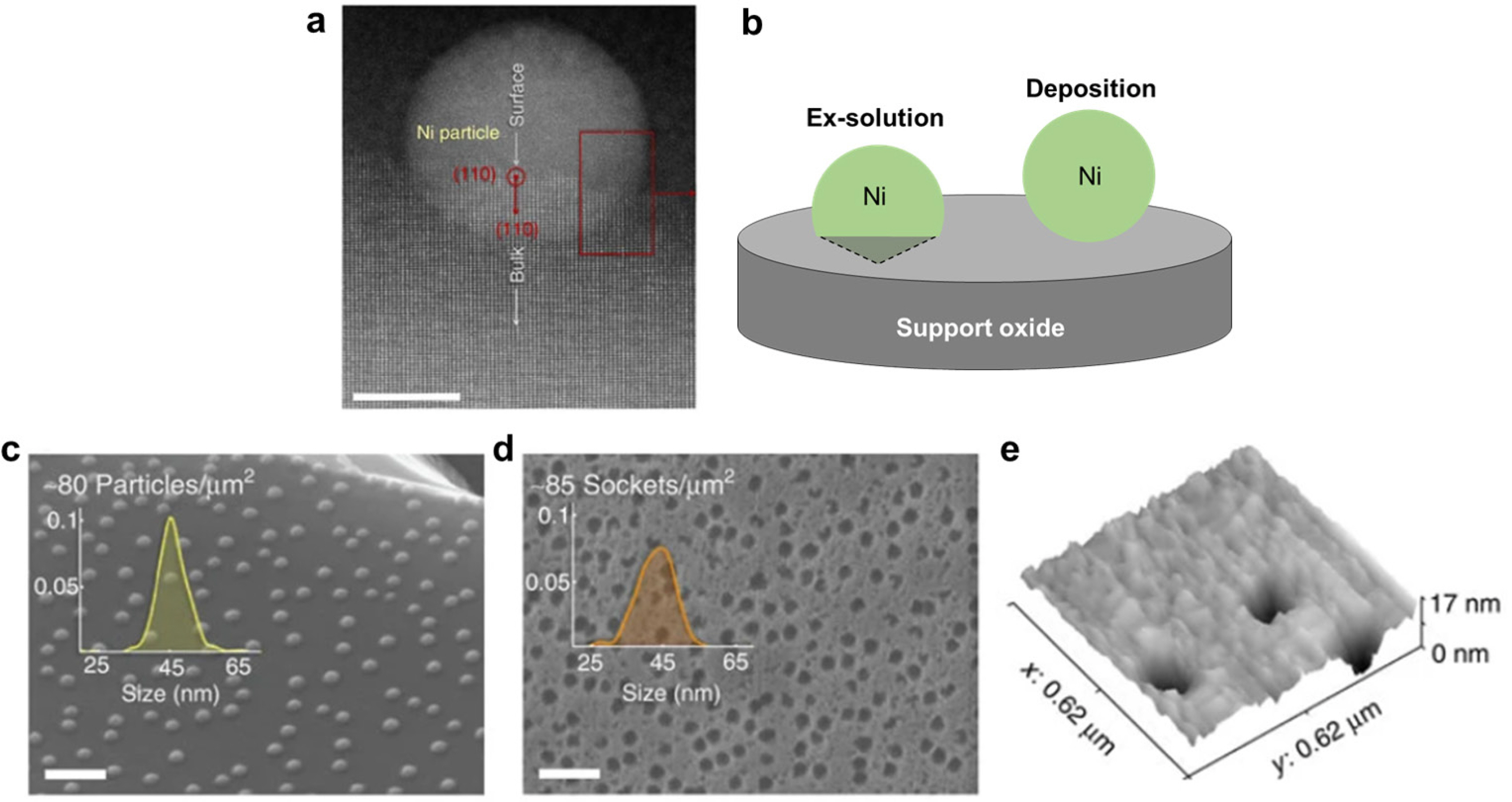

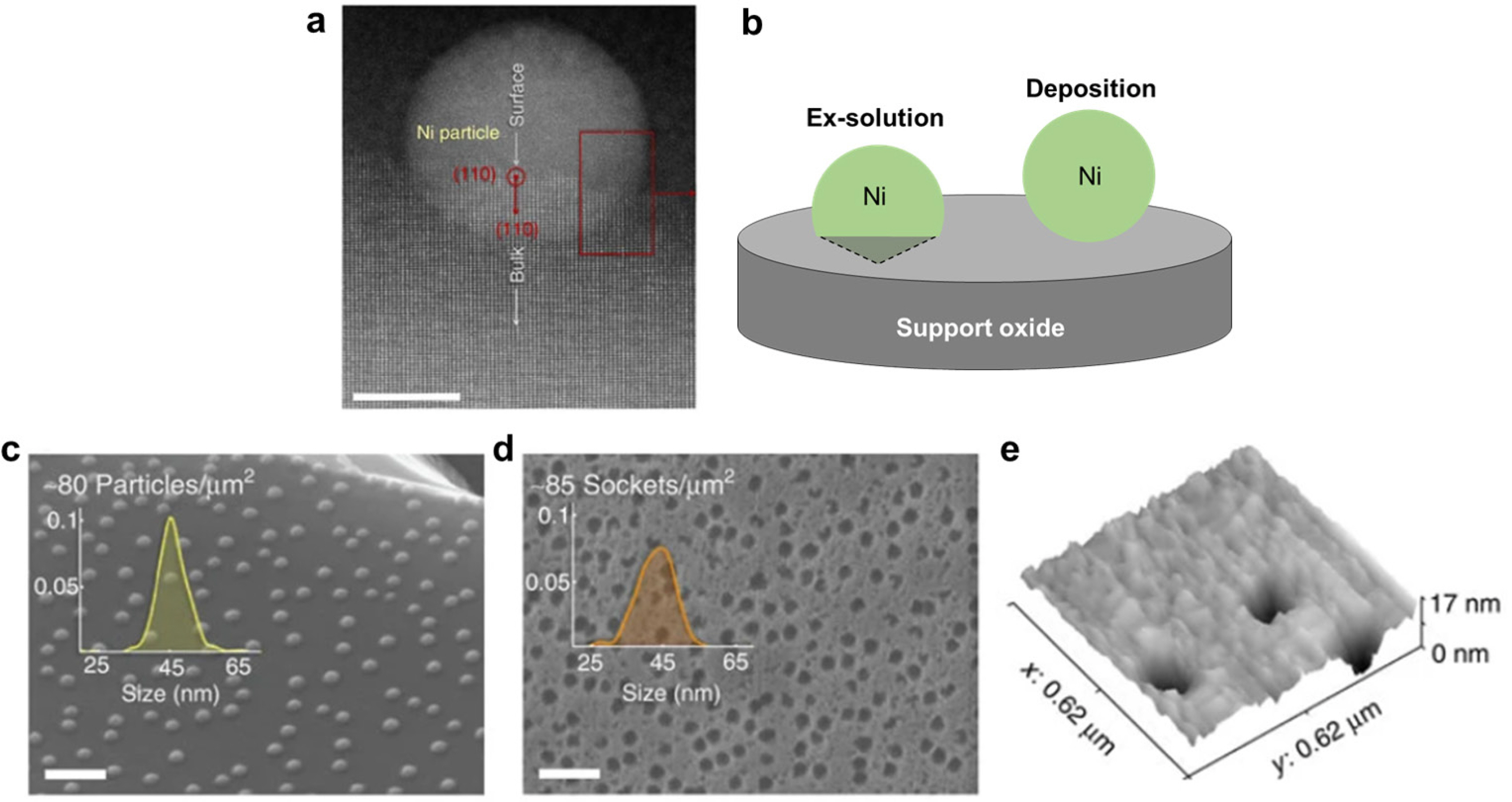

Fig.┬Ā1.

ņÜ®ņČ£(ex-solution)ņØś Ļ░£ļץļÅä.

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö Ēśäņ×¼Ļ╣īņ¦Ć ļ│┤Ļ│ĀļÉ£ ņÜ®ņČ£ļ▓ĢņŚÉ ļīĆĒĢ£ ĻĖ░ļ│Ė Ļ░£ļģÉĻ│╝ ļŹöļČłņ¢┤ Ļ┤ĆļĀ©ļÉ£ ĒŖ╣ņä▒ļōżņØä ņåīĻ░£ĒĢśĻ│Ā, ļŹö ļéśņĢäĻ░Ć Ēśäņ×¼ ņÜ®ņČ£ļ▓ĢņØ┤ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖö ļŗżņ¢æĒĢ£ ņØæņÜ® ļČäņĢ╝ļōżņŚÉ ļīĆĒĢ┤ ņ▓┤Ļ│äņĀüņ£╝ļĪ£ ņĀĢļ”¼ĒĢ┤ļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

ņÜ®ņČ£ļ▓Ģ

ņĢ×ņä£ ņä£ļĪĀņŚÉņä£ļÅä Ļ░äļץĒĢśĻ▓ī ņ¢ĖĻĖēĒĢśņśĆļō»ņØ┤, ņÜ®ņČ£ļ▓ĢņØ┤ļ×Ć ņāüļīĆņĀüņ£╝ļĪ£ ĒÖśņøÉņØ┤ ļÉśĻĖ░ ņē¼ņÜ┤ ņĀäņØ┤ĻĖłņåŹ (ņśł: Fe, Co, Ni, Cu, Pt, Ag ļō▒)ņØä ņé░ĒÖö ļČäņ£äĻĖ░ņŚÉņä£ ļ¬©ņāüņØ┤ ļÉśļŖö ņé░ĒÖöļ¼╝ ņ¦Ćņ¦Ćņ▓┤ņŚÉ ņØ┤ņś©ņØś ĒśĢĒā£ļĪ£ Ļ│ĀņÜ®ņŗ£Ēé© Ēøä, ĒÖśņøÉ ņŚ┤ņ▓śļ”¼ņÖĆ ņØ┤ņŚÉ ļö░ļźĖ ņĀäņØ┤ĻĖłņåŹņØś ņäĀĒāØņĀü ĒÖśņøÉņØä ĒåĄĒĢ┤ ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żļź╝ ņŗżņŗ£Ļ░ä, ĻĘĖļ”¼Ļ│Ā ņ×Éļ░£ņĀüņ£╝ļĪ£ ņé░ĒÖöļ¼╝ ņ¦Ćņ¦Ćņ▓┤ Ēæ£ļ®┤ ņŚÉ ĒśĢņä▒ņŗ£ĒéżļŖö ĻĖ░ļ▓Ģ Ēś╣ņØĆ ĒśäņāüņØä ņØśļ»ĖĒĢ£ļŗż. ņé░ĒÖöļ¼╝ ņ¦Ćņ¦Ćņ▓┤ļŖö ņŻ╝ļĪ£ ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö ļ¼╝ņ¦łļōżņØ┤ ņżæņĀÉņĀüņ£╝ļĪ£ ņŚ░ĻĄ¼ļÉśņŚłļŖöļŹ░, ņØ┤ļŖö ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņØ┤ Ļ░Ćņ¦ĆļŖö Ļ┤æļ▓öņ£äĒĢ£ ļ¼╝ņ¦ł ņĪ░ĒĢ®ņŚÉ ļīĆĒĢ£ ņØ┤ņĀÉņŚÉ ĻĖ░ļ░śĒĢ£ļŗż. ABO

3 ĒÖöĒĢÖņŗØņØä Ļ░Ćņ¦ĆļŖö ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ļōżņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ B-site Ļ▓®ņ×ÉņŚÉ ņĀäņØ┤ ĻĖłņåŹ ņØ┤ņś©ļōżņØä ņłśņÜ®ĒĢĀ ņłś ņ׳Ļ│Ā, ĒÖöĒĢÖņŗØņØś ĒÖöĒĢÖņ¢æļĪĀ (stoichiometry)ņØ┤ ņĪ░ĻĖł ļ▓Śņ¢┤ļéśļŹöļØ╝ļÅä ĒāäļĀźņĀüņ£╝ļĪ£ ņĢłņĀĢĒĢ£ ņé░ĒÖöļ¼╝ ļ¬©ņāüņØä ĒśĢņä▒ĒĢ£ļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż. ņŗżņĀ£ļĪ£, A, B Ļ▓®ņ×ÉņŚÉ Ļ░üĻ░ü ņłśņÜ®ļÉśļŖö ņ¢æņØ┤ņś© ņé¼ņØ┤ņØś ļ╣äĒÖöĒĢÖņ¢æļĪĀ(non-stoichiometry)ņØś ņĪ░ņĀłņØä ĒåĄĒĢ┤ņä£ ļŹö ĒÜ©Ļ│╝ņĀüņØ┤ļ®┤ņä£ ļŗżņ¢æĒĢ£ ņĪ░ņä▒ņØä Ļ░Ćņ¦ĆļŖö ļéśļģĖ ņ×ģņ×Éļź╝ ņ¢╗ļŖö ļ░®ļ▓ĢņØ┤ Irvine ĻĘĖļŻ╣ņŚÉ ņØśĒĢ┤ņä£ ņåīĻ░£ļÉśņŚłļŗż (ņŗØ 1, 2).

1) ĒŖ╣Ē׳ A-siteņŚÉ ņłśņÜ®ļÉśļŖö ņ¢æņØ┤ņś©ņØä ņ¢æņØä B-site ņŚÉ ņłśņÜ®ļÉśļŖö ņ¢æņØ┤ņś©ņØś ņ¢æļ│┤ļŗż ņĀüĻ▓ī ĒĢśļ®┤, B-site ņ¢æņØ┤ņś©ņØ┤ Ļ│╝ļŗżĒĢ£ ņāüĒā£ņØś ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ Ļ▓®ņ×ÉĻ░Ć ĒśĢņä▒ļÉśļŖöļŹ░, ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņØĆ A-site: B-site ņØś ļ╣äņ£©ņØ┤ 1:1ņØĖ ĒśĢĒā£Ļ░Ć ļ│┤ļŗż ņĢłņĀĢņĀüņØĖ ĒśĢĒā£ņØ┤ļ»ĆļĪ£ ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØĆ B-siteņØś ņĀäņØ┤ ĻĖłņåŹ ņ¢æņØ┤ņś©ļōżņØä ĒÖśņøÉ ļČäņ£äĻĖ░ņŚÉņä£ ņåÉņēĮĻ▓ī ņÜ®ņČ£ĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ A-site Ļ▓░ĒĢŹ (deficiency)ļŖö ļ│┤ļŗż ņē¼ņÜ┤ ņÜ®ņČ£ļ▓ĢņØä ņ£äĒĢ£ ĒÜ©ņ£©ņĀüņØĖ ņĀäļץņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņĄ£ĻĘ╝ņŚÉļŖö ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņŚÉņä£ ļ▓Śņ¢┤ļéś ļŗżņ¢æĒĢ£ ļ¬©ņāü (ņśł: Ruddledson-popper, double perovskite ļ░Å fluorite ĻĄ¼ņĪ░)ņŚÉņä£ ņÜ®ņČ£ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśļĀżļŖö ņŚ░ĻĄ¼ļōż ļśÉĒĢ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

ĒÖśņøÉ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ļ¦īļōżņ¢┤ņ¦ä ņÜ®ņČ£ ļéśļģĖņ×ģņ×ÉļōżņØĆ ļ¦żņÜ░ ĒŖ╣ņØ┤ĒĢśĻ▓īļÅä ņé░ĒÖöļ¼╝ ņ¦Ćņ¦Ćņ▓┤ Ēæ£ļ®┤ņŚÉ ļČĆļČäņĀüņ£╝ļĪ£ ļ░ĢĒśĆņ׳ļŖö ĒśĢņāüņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŖöļŹ░, ņØ┤Ļ▓āņØ┤ ņÜ®ņČ£ļ▓ĢņŚÉ ņØśĒĢ┤ ļ¦īļōżņ¢┤ņ¦ä ļŗ┤ņ¦Ć ņ┤ēļ¦żņØś Ļ░Ćņן ĒĢĄņŗ¼ņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż (

Fig. 2).

2) ņØ┤ļĀćĻ▓ī ļéśļģĖņ×ģņ×ÉļōżņØ┤ socketņØś ĒśĢĒā£ļĪ£ ļ░ĢĒśĆņ׳ļŗżļŖö ņé¼ņŗżņØĆ ņäĀĒāØņĀü ĒÖöĒĢÖ ņŚÉņ╣ŁņØä ĒåĄĒĢ┤ņä£ļÅä ņĢī ņłś ņ׳ļŖöļŹ░, ņŗżņĀ£ļĪ£ ņÜ®ņČ£ļÉ£ Ni ļéśļģĖņ×ģņ×ÉņÖĆ ņ¦Ćņ¦Ćņ▓┤ļź╝ ņ¦łņé░ ņ▓śļ”¼ĒĢśņ×É, ņÜ®ņČ£ļÉśņ¢┤ ĒśĢņä▒ļÉ£ NiņØ┤ ļģ╣ņĢä ņé¼ļØ╝ņ¦ĆĻ│Ā, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņ¦Ćņ¦Ćņ▓┤ņŚÉļŖö ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉĻ░Ć ņ£äņ╣śĒĢśņśĆļŹś ĻĄ¼ļ®Źļ¦īņØ┤ ļé©ļŖö Ļ▓░Ļ│╝Ļ░Ć ļ│┤Ļ│ĀļÉśņŚłļŗż. ļö░ļØ╝ņä£ ļČĆļČäņĀüņ£╝ļĪ£ļ¦ī ņ¦Ćņ¦Ćņ▓┤ņÖĆ ĻĖłņåŹ ņ┤ēļ¦żĻ░Ć ņĀæņ┤ēĒĢśĻ│Ā ņ׳ļŖö ĻĖ░ņĪ┤ņØś ņÖĖļČĆ ņ”Øņ░® Ļ│ĄņĀĢņ£╝ļĪ£ ļ¦īļōżņ¢┤ņ¦ä ļŗ┤ņ¦Ć ņ┤ēļ¦ż ņŗ£ņŖżĒģ£Ļ│╝ļŖö ļŗ¼ļ”¼, ņÜ®ņČ£ļÉ£ ļéśļģĖ ņ×ģņ×ÉļōżņØĆ ņ¦Ćņ¦Ćņ▓┤ņŚÉ Ļ░ĢĒĢśĻ▓ī Ļ│ĀņĀĢļÉśņ¢┤ ņ׳Ļ│Ā, ņØ┤ņŚÉ ĒŖ╣ņØ┤ĒĢ£ ļ¼╝ļ”¼/ĒÖöĒĢÖņĀü Ļ▒░ļÅÖņØä ļéśĒāĆļé┤ļŖö ņŚ░ĻĄ¼ļōżņØ┤ ļ¦ÄņØ┤ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż.

Fig.┬Ā2.

(a) NiņØś ņÜ®ņČ£ņØä ļ¼śņé¼ĒĢ£ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦ä, ņŖżņ╝ĆņØ╝ļ░ö = 10nm (b) ņÜ®ņČ£ļÉ£ ļéśļģĖņ×ģņ×ÉņÖĆ ņ”Øņ░®ļÉ£ ļéśļģĖņ×ģņ×Éļź╝ ļéśĒāĆļéĖ ļ¬©ņŗØļÅä, (c) ņ¦łņé░ ņŚÉņ╣ŁņØä ņ¦äĒ¢ēĒĢśĻĖ░ ņĀäĻ│╝ (d) ĒøäņØś Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦ä, ņŖżņ╝ĆņØ╝ļ░ö = 200nm, (e) ņøÉņ×ÉĒśäļ»ĖĻ▓Į (Atomic force microscopy)ļź╝ ĒåĄĒĢ┤ Ļ┤Ćņ░░ĒĢ£ ņŚÉņ╣ŁļÉ£ ĒøäņØś Ēæ£ļ®┤2.

ĻĘĖņżæņŚÉņä£ļÅä, ņÜ®ņČ£ ļéśļģĖņ×ģņ×ÉļŖö Ļ│Āņś© ļ░Å ĒāäĒÖöņłśņåī ļČäņ£äĻĖ░ņŚÉņä£ņØś ļ░śņØæņŚÉņä£ ĻĘĖ ņןņĀÉņØ┤ ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļéśĻ▓ī ļÉ£ļŗż. ņŗżņĀ£ļĪ£ ņÖĖļČĆ ņ”Øņ░® ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ¦īļōĀ ļéśļģĖņ×ģņ×ÉņÖĆ ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤, ņ”Øņ░® ĻĖ░ļ▓ĢņØä ĒåĄĒĢ┤ ĒĢ®ņä▒ ļ░Å ļČäņé░ļÉ£ ļéśļģĖņ×ģņ×ÉļōżņØĆ ļ╣äĻĄÉņĀü ļé«ņØĆ ņś©ļÅäņØĖ 650ļÅäņÖĆ 800ļÅäņŚÉņä£ ņŚ┤ņ▓śļ”¼ Ēøä ļéśļģĖņ×ģņ×ÉņØś ņłśĻ░Ć Ēü¼Ļ▓ī Ļ░ÉņåīĒĢ©ņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī, ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ņāØņä▒ļÉ£ ļéśļģĖņ×ģņ×ÉļōżņØĆ ņāüļīĆņĀüņ£╝ļĪ£ Ļ│Āņś©ņØĖ 900ļÅäņŚÉņä£ļÅä ĻĘĖ ņłśņÖĆ ļČäĒżļź╝ ņ£Āņ¦ĆĒĢ£ļŗż (

Fig. 3).

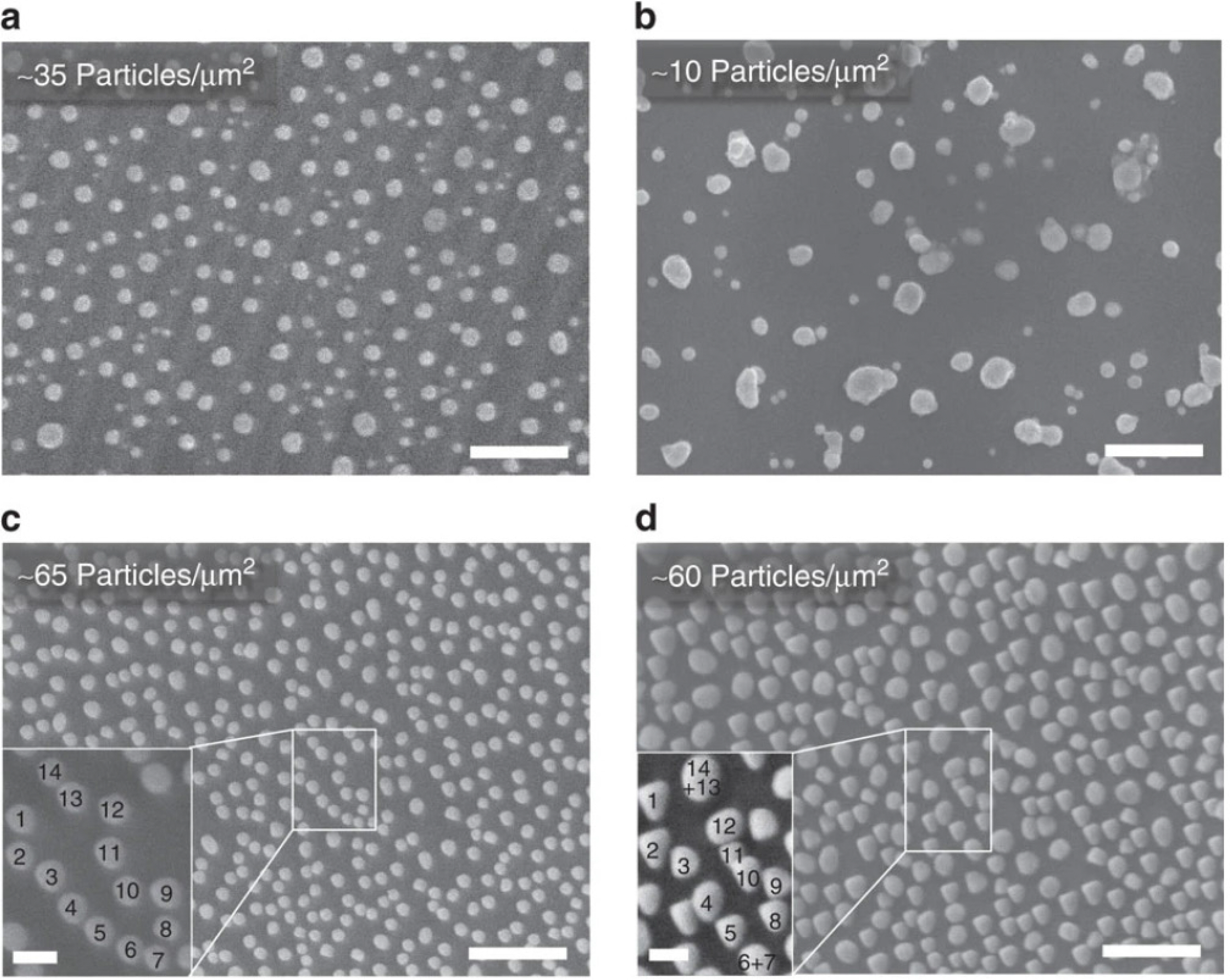

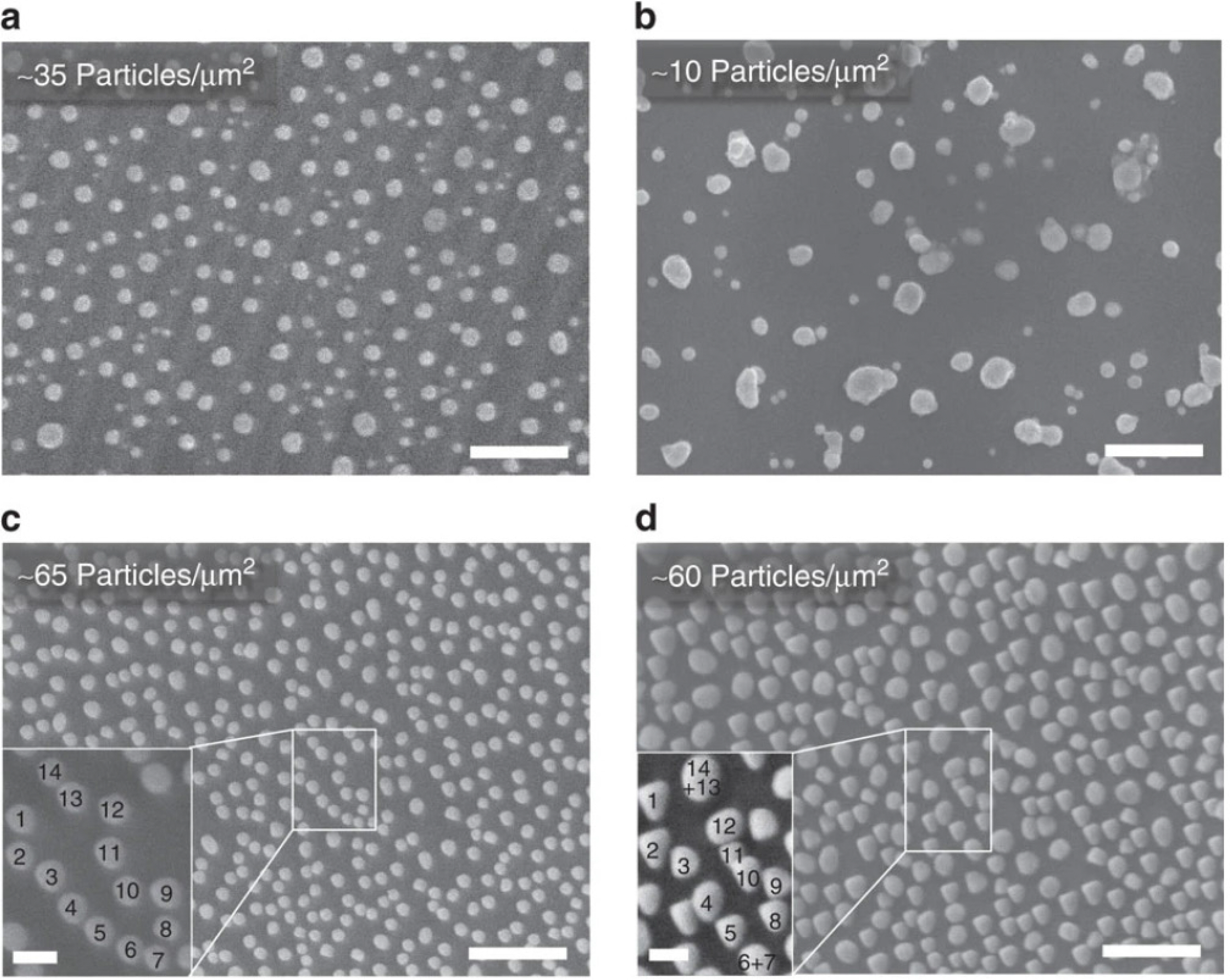

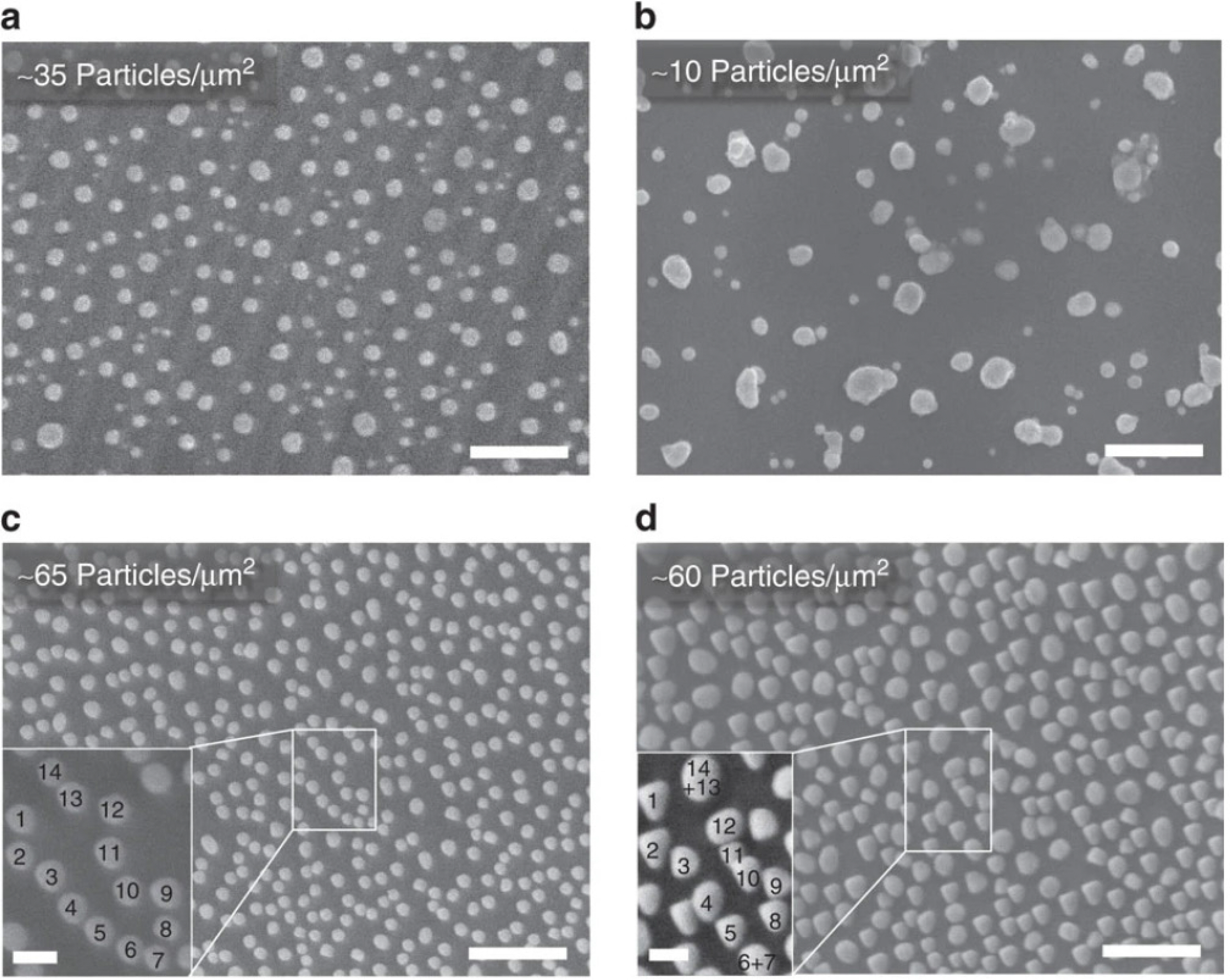

Fig.┬Ā3.

(a) ņŚ┤ņ▓śļ”¼ ņĀäĻ│╝ (b) ĒøäņØś ņ”Øņ░® ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ¦īļōĀ ļéśļģĖņ×ģņ×ÉņØś ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦ä (H2, 650 o C 24ņŗ£Ļ░äĻ│╝ 800 o C 6ņŗ£Ļ░ä), (c) ņŚ┤ņ▓śļ”¼ ņĀäĻ│╝ (d) ĒøäņØś ņÜ®ņČ£ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļéśļģĖņ×ģņ×ÉņØś ņŻ╝ņ×ÉņĀäņ×É Ēśäļ»ĖĻ▓Į ņé¼ņ¦ä (5% H2/Ar, 900 o C 70ņŗ£Ļ░ä), ņŖżņ╝ĆņØ╝ļ░ö = 500nm ļ░Å ĒÖĢļīĆ = 100nm2.

ļśÉĒĢ£, ņ”Øņ░® ĻĖ░ļ▓Ģņ£╝ļĪ£ ĒśĢņä▒ļÉ£ ļéśļģĖņ×ģņ×ÉļŖö ņ¦Ćņ¦Ćņ▓┤ņÖĆņØś ņČ®ļČäĒĢ£ ņāüĒśĖņ×æņÜ®ņØ┤ ļČĆņĪ▒ĒĢśņŚ¼, ļ®öĒāä Ļ░£ņ¦łĻ│╝ Ļ░ÖņØĆ ĒāäĒÖöņłśņåī ĒÖ£ņä▒ ļ░śņØæ ņżæ Ēāäņåī ņ╣©ņĀü ļ░Å Ēāäņåī ņä¼ņ£Ā ņä▒ņןņ£╝ļĪ£ ņØĖĒĢ┤ ļéśļģĖņ×ģņ×ÉĻ░Ć ņ¦Ćņ¦Ćņ▓┤ņŚÉņä£ Ēāłņ░®ļÉśņ¢┤ ņ┤ēļ¦ż ĒŖ╣ņä▒ņŚÉ ņŗ¼Ļ░üĒĢ£ ļ¼ĖņĀ£ļź╝ ņ£Āļ░£Ē¢łņ¦Ćļ¦ī, ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒśĢņä▒ļÉ£ ņ×ģņ×ÉļōżņØĆ ņ¦Ćņ¦Ćņ▓┤ņŚÉ Ļ░ĢĒĢśĻ▓ī Ļ│ĀņĀĢļÉśņ¢┤ ņ׳ņ£╝ļ»ĆļĪ£ Ēāäņåī ņ╣©ņĀü ļ░Å Ēāäņåī ņä¼ņ£Ā ņä▒ņןņØ┤ ļŗżļźĖ ļ░śņØæĻĖ░ņ×æņ£╝ļĪ£ ļ░£ņāØĒĢśņŚ¼ ļéśļģĖņ×ģņ×ÉņØś Ēāłņ░® ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż (

Fig. 42)). ļö░ļØ╝ņä£, ņÜ®ņČ£ļ▓ĢņØĆ ĻĖ░ņĪ┤ņØś ņ”Øņ░® Ļ│ĄņĀĢņ£╝ļĪ£ ņĀ£ņ×æļÉ£ ļŗ┤ņ¦Ć ņ┤ēļ¦ż ļīĆļ╣ä Ēø©ņö¼ ņ¦äļ│┤ļÉ£ ņ┤ēļ¦ż ĒŖ╣ņä▒Ļ│╝ ļé┤ĻĄ¼ņä▒ņØä ļéśĒāĆļé┤Ļ│Ā ņ׳Ļ│Ā, ņØ┤ļ¤¼ĒĢ£ ļŗżņ¢æĒĢ£ ņØ┤ņĀÉļōżļĪ£ ņØĖĒĢ┤ ņÜ®ņČ£ļ▓ĢņØĆ Ļ│Āņś© ņ┤ēļ¦ż ļ░śņØæņØä ņłśļ░śĒĢśļŖö ļŗżņ¢æĒĢ£ ĒÖöĒĢÖ/ņĀäĻĖ░ĒÖöĒĢÖ ņØæņÜ® ļČäņĢ╝ņŚÉņä£ Ēü¼Ļ▓ī Ļ░üĻ┤æļ░øĻ│Ā ņ׳ņ£╝ļ®░, ļŗżņ¢æĒĢ£ ņ¦Ćņ¦Ćņ▓┤ ļ░Å ļéśļģĖņ×ģņ×ÉņØś ņĪ░ņä▒ ļ░Å ņĪ░ĒĢ®ņŚÉ ļīĆĒĢ┤ņä£ ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£ĒĢśĻ▓ī ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

Fig.┬Ā4.

(a) Ēāäņåī ņ╣©ņĀü ļ░Å Ēāäņåī ņä¼ņ£Ā ņä▒ņןņØä ļéśĒāĆļé┤ļŖö ļ¬©ņŗØļÅä, (b) ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒśĢņä▒ļÉ£ NiņØś Ēāäņåī ņ╣©ņĀü ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦ä, ņŖżņ╝ĆņØ╝ļ░ö = 100nm2.

ņĄ£ņŗĀ ņŚ░ĻĄ¼ ļÅÖĒ¢ź

3.1. ņÜ®ņČ£ņØś ĒÖ£ņÜ®

ņÜ®ņČ£ļ▓ĢņØĆ Irvine ĻĘĖļŻ╣ņŚÉņä£ 2013ļģäņŚÉ Nature Chemistry ņŚÉ ņåīĻ░£ĒĢ£ ņŚ░ĻĄ¼ ņØ┤ĒøäņŚÉ Ēü░ ņŻ╝ļ¬®ņØä ļ░øĻĖ░ ņŗ£ņ×æĒ¢łņ¦Ćļ¦ī, ņ£Ā ņé¼ĒĢ£ ĒśäņāüņØś ĒĢÖļ¼ĖņĀüņØĖ ļ│┤Ļ│ĀļŖö ĻĘĖļ│┤ļŗż ļīĆļץ 10ļģä ņĀäņØĖ 2002ļģäņŚÉļÅä ņØ┤ļŻ©ņ¢┤ņĪīļŗż. Y. Nishihataļź╝ ĒĢäļæÉļĪ£ ĒĢ£ ņŚ░ĻĄ¼ņ¦äņØĆ LaFe

0.57 Co

0.38 Pd

0.05 O

3ņØś ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņØä ņ×ÉļÅÖņ░© ļ░░ĻĖ░Ļ░ĆņŖż ņĀĆĻ░É ņןņ╣śņŚÉ ļōżņ¢┤Ļ░ĆļŖö ņ┤ēļ¦żļĪ£ ņé¼ņÜ®ĒĢśņśĆļŖöļŹ░, ĒĢ┤ļŗ╣ ņé░ĒÖöļ¼╝ņØ┤ ĒÖśņøÉ/ņé░ĒÖö ļČäņ£äĻĖ░ņŚÉ ļö░ļØ╝ Pd ņØ┤ Ļ░ĆņŚŁņĀüņ£╝ļĪ£ ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ĻĄ¼ņĪ░ņŚÉņä£ ļ╣ĀņĀĖļéśņÖĆ ĻĖłņåŹ ļéśļģĖņ×ģņ×ÉĻ░Ć ļÉśņŚłļŗżĻ░Ć, ļŗżņŗ£ ņé░ĒÖöļČäņ£äĻĖ░ņŚÉņä£ļŖö ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ĻĄ¼ņĪ░ņŚÉ ļģ╣ņĢäļō£ļŖö ĒśäņāüņØä ļ░£Ļ▓¼ĒĢśņśĆļŖöļŹ░, ņØ┤ļĪ£ ņØĖĒĢ┤ Pd ņ┤ēļ¦żņØś ņłśļ¬ģņØ┤ ĻĄēņןĒ׳ Ē¢źņāüļÉśņŚłļŗżļŖö ņé¼ņŗżņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.

3) ņØ┤ļŖö Ēśäņ×¼ ņĢīļĀżņ¦ä ņÜ®ņČ£ļÉ£ ļéśļģĖņ×ģņ×ÉņØś Ļ▒░ļÅÖĻ│╝ ĻĄēņןĒ׳ ļ╣äņŖĘĒĢśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż.

ļśÉĒĢ£ 2007ļģä S.A. Barnett ņŚ░ĻĄ¼ĒīĆņŚÉņä£ļŖö La

0.8 Sr

0.2 Cr

0.82 Ru

0.18 O

3 ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ņŖż ņé░ĒÖöļ¼╝ ņŚ░ļŻīĻĘ╣ ĻĖ░ļ░ś Ļ│Āņ▓┤ņé░ĒÖöļ¼╝ņŚ░ļŻīņĀäņ¦Ć(solid oxide fuel cell, SOFC)ļź╝ ĻĄ¼ļÅÖĒĢśļŹś ņżæ ņĀäĻĖ░ĒÖöĒĢÖņĀü ņä▒ļŖźņØ┤ ņ┤łĻĖ░ņä▒ļŖźņŚÉ 2ļ░░ Ļ░ĆĻ╣īņØ┤ ņ”ØĻ░ĆĒĢśļŖö ņé¼ņŗżņØä ļ░£Ļ▓¼ĒĢśĻ▓ī ļÉ£ļŗż. ņŚ░ĻĄ¼ĒīĆņØĆ ņøÉņØĖņØä ļ░ØĒ׳ĻĖ░ ņ£äĒĢ┤ ĒĢ┤ļŗ╣ ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņØä ņłśņåī ļČäņ£äĻĖ░ (ņŚ░ļŻīĻĘ╣ ĻĄ¼ļÅÖņĪ░Ļ▒┤)ņŚÉņä£ ņŚ┤ņ▓śļ”¼ĒĢśņśĆļŖöļŹ░ Ēæ£ļ®┤ņŚÉ Ru ļéśļģĖņ×ģņ×ÉļōżņØ┤ ĒśĢņä▒ļÉśņ¢┤ ņ׳ļŗżļŖö ņé¼ņŗżņØä ļ░£Ļ▓¼ĒĢśņśĆļŗż.

4)

ņØ┤Ēøä, ņØ┤ļ¤¼ĒĢ£ ņÜ®ņČ£ ĒśäņāüņØĆ ņĢ×ņä£ ņåīĻ░£ĒĢ£ Irvine ĻĘĖļŻ╣ņŚÉ ņØśĒĢśņŚ¼ ņ×¼ņĪ░ļ¬ģļÉśņŚłĻ│Ā, ņØ┤ļ»Ė ņåīĻ░£ĒĢśņśĆļō»ņØ┤ ņØ┤ ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢ┤ņä£ ļ¦īļōżņ¢┤ļéĖ ļéśļģĖņ×ģņ×ÉļōżņØä ĒÖ£ņÜ®ĒĢ£ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ņ¦äĒ¢ēļÉśņŚłļŗż. ĒŖ╣Ē׳ ņÜ®ņČ£ļÉ£ ļéśļģĖņ×ģņ×ÉļōżņØĆ ņĀäĻĖ░ĒÖöĒĢÖņĀü ĒÖ£ņÜ®(SOFC, ĒöäļĪ£ĒåĀļŗē ņäĖļØ╝ļ»╣ ņŚ░ļŻīņĀäņ¦Ć, ņĢīņ╣┤ļØ╝ņØĖ ņłśņĀäĒĢ┤ ļō▒)ņØä ĒĢäļæÉļĪ£ ĒĢśņŚ¼, ĒÖöĒĢÖņ┤ēļ¦ż, Ļ┤æņ┤ēļ¦ż, ĻĘĖļ”¼Ļ│Ā ņé░ņåīņĀäļŗ¼ņ▓┤ ļō▒ ĒÅŁļäōĻ▓ī ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ļ│ĖĻ│ĀņŚÉņä£ļŖö Ļ│Āņś© ņŚ░ļŻīņĀäņ¦Ć ņĀäĻĘ╣ņ┤ēļ¦ż, ņāüņś© ļ¼╝ļČäĒĢ┤ ņĀäĻĘ╣ņ┤ēļ¦ż, ĻĘĖļ”¼Ļ│Ā ĒÖöĒĢÖ ņ┤ēļ¦żņŚÉ ņÜ®ņČ£ ĒśäņāüņØ┤ ĒÖ£ņÜ®ļÉ£ ņé¼ļĪĆļōżņØä ņżæņĀÉņĀüņ£╝ļĪ£ ņåīĻ░£ĒĢśĻ▓Āļŗż.

3.2. Ļ│Āņ▓┤ņé░ĒÖöļ¼╝ ņŚ░ļŻīņĀäņ¦Ć: ņŚ░ļŻīĻĘ╣

Ļ│Āņ▓┤ņé░ĒÖöļ¼╝ ņŚ░ļŻīņĀäņ¦ĆņØś ņŚ░ļŻīĻĘ╣ņØĆ ņÜ®ņČ£ļ▓ĢņØ┤ Ļ░Ćņן ĒÖ£ļ░£ĒĢśĻ▓ī ņŚ░ĻĄ¼ļÉ£ ļČäņĢ╝ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. Ļ│Āņ▓┤ņé░ĒÖöļ¼╝ ņŚ░ļŻīņĀäņ¦ĆņØś Ēü░ ņןņĀÉ ņżæ ĒĢśļéśļŖö Ļ│Āņś© ņ×æļÅÖ(ņśł: 450 Ōäā Ōł╝ 900 Ōäā)ņØä ņØ┤ņÜ®ĒĢ£ ļé┤ļČĆ Ļ░£ņ¦łņØä ĒåĄĒĢ┤ ņłśņåī ņØ┤ņÖĖņØś ĒāäĒÖöņłśņåīļź╝ ņŚ░ļŻīļĪ£ ņōĖ ņłś ņ׳ļŗżļŖö Ļ▓āņØĖļŹ░, Ni cermetņØä ņżæņŗ¼ņ£╝ļĪ£ ĒĢ£ anode-supported cellļōżņØĆ ņłśņåī ņŚ░ļŻīļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢĀ ļĢī ĒāüņøöĒĢ£ ņä▒ļŖźņØä ļ│┤ņŚ¼ņŻ╝ņŚłņ¦Ćļ¦ī, ĒāäĒÖöņłśņåī ņŚ░ļŻīļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢĀ ļĢī NiņŚÉņä£ ņāØĻĖ░ļŖö Ēāäņåī ņ╣©ņĀü(carbon coking)ņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ļé┤ĻĄ¼ņä▒ņØ┤ ļČłņĢłņĀĢĒĢśļŗżļŖö ļ¼ĖņĀ£Ļ░Ć ņ׳ņŚłļŗż. ņØ┤ņŚÉ ļö░ļØ╝ņä£ ceramicņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ metal-free ņäĖļØ╝ļ»╣ ņŚ░ļŻīĻĘ╣(ņśł: La0.3 Sr0.7 TiO3-╬┤, Sr2 Fe1.5 Mo0.5 O5+╬┤ ļō▒) ņåīņ×¼ļōżņØ┤ Ļ░£ļ░£ļÉśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņØ┤ļ¤¼ĒĢ£ ņŚ░ļŻīĻĘ╣ļōżņØĆ carbon ņ╣©ņĀü ļ░Å ĒÖ® ņŚ░ļŻī ļČłņł£ļ¼╝ ļō▒ņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņ£╝ļĪ£ ļø░ņ¢┤ļé£ Ļ░ĆļŖźņä▒ņØä ļ│┤ņŚ¼ņżĆ Ļ▓āņØĆ ņé¼ņŗżņØ┤ņŚłņ£╝ļéś, electrolyte-supported cell ĻĄ¼ņĪ░ņŚÉņä£ ņśżļŖö Ēü░ Ohmic ņĀĆĒĢŁĻ│╝ metallic phaseņØś ļČĆņ×¼ņŚÉņä£ ņśżļŖö ļČĆņĪ▒ĒĢ£ ņ┤ēļ¦ż ĒŖ╣ņä▒ ļ░Å ņĀäĻĖ░ ņĀäļÅäļÅäņØś ņØ┤ņŖłĻ░Ć ņ׳ņ£╝ļ®░ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ĻĘĖ ņä▒ļŖźņØ┤ ĻĖ░ņĪ┤ Ni-cermetņØä ļø░ ņ¢┤ļäśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņŖłļź╝ ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ ņĄ£ĻĘ╝ ņÜ®ņČ£ļ▓ĢņŚÉ ņØśĒĢ┤ ņ×Éļ░£ņĀüņ£╝ļĪ£ ņāØņä▒ļÉ£ ĻĖłņåŹ ļéśļģĖ ņ┤ēļ¦żļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļČĆņĪ▒ĒĢ£ ņ┤ēļ¦żĒŖ╣ņä▒ņØä Ēü¼Ļ▓ī ļ│┤ņÖäĒĢ£ ceramic ņŚ░ļŻīĻĘ╣ņØ┤ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤ļōżņØĆ Ni cermetņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļŖö ņĀäĒåĄņĀüņØĖ ņŚ░ļŻīņĀäņ¦ĆņØś ņä▒ļŖźĻ│╝ ļ╣äņŖĘĒĢśĻ▒░ļéś, ņśżĒ׳ļĀż ĻĘĖ ņä▒ļŖźņØä ļø░ņ¢┤ļäśļŖö ņłśņżĆņØä ļ│┤ņŚ¼ņŻ╝ņ¢┤ Ļ▓Įņ¤üļĀźņØä Ļ░¢ņČöĻĖ░ ņŗ£ņ×æĒĢśņśĆļŗż.

Ļ╣ĆĻ▒┤Ēā£ ĻĄÉņłśņÖĆ ĒĢ£ņĀĢņÜ░ ĻĄÉņłś ņŚ░ĻĄ¼ĒīĆņØĆ ņĄ£ĻĘ╝ ļŹöļĖö ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņØĖ PrBaMn

2 O

5+╬┤ņŚÉ Co, NiņØä ļÅäĒĢæ ĒĢ£ Ēøä ņÜ®ņČ£ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĖłņåŹ ļéśļģĖ ņ┤ēļ¦żļōżņØä ņ¢╗ņ¢┤ ļé┤ņŚłĻ│Ā, ņØ┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ░ļŻīņĀäņ¦Ćļź╝ ĻĄ¼ĒśäĒĢśņśĆļŗż (

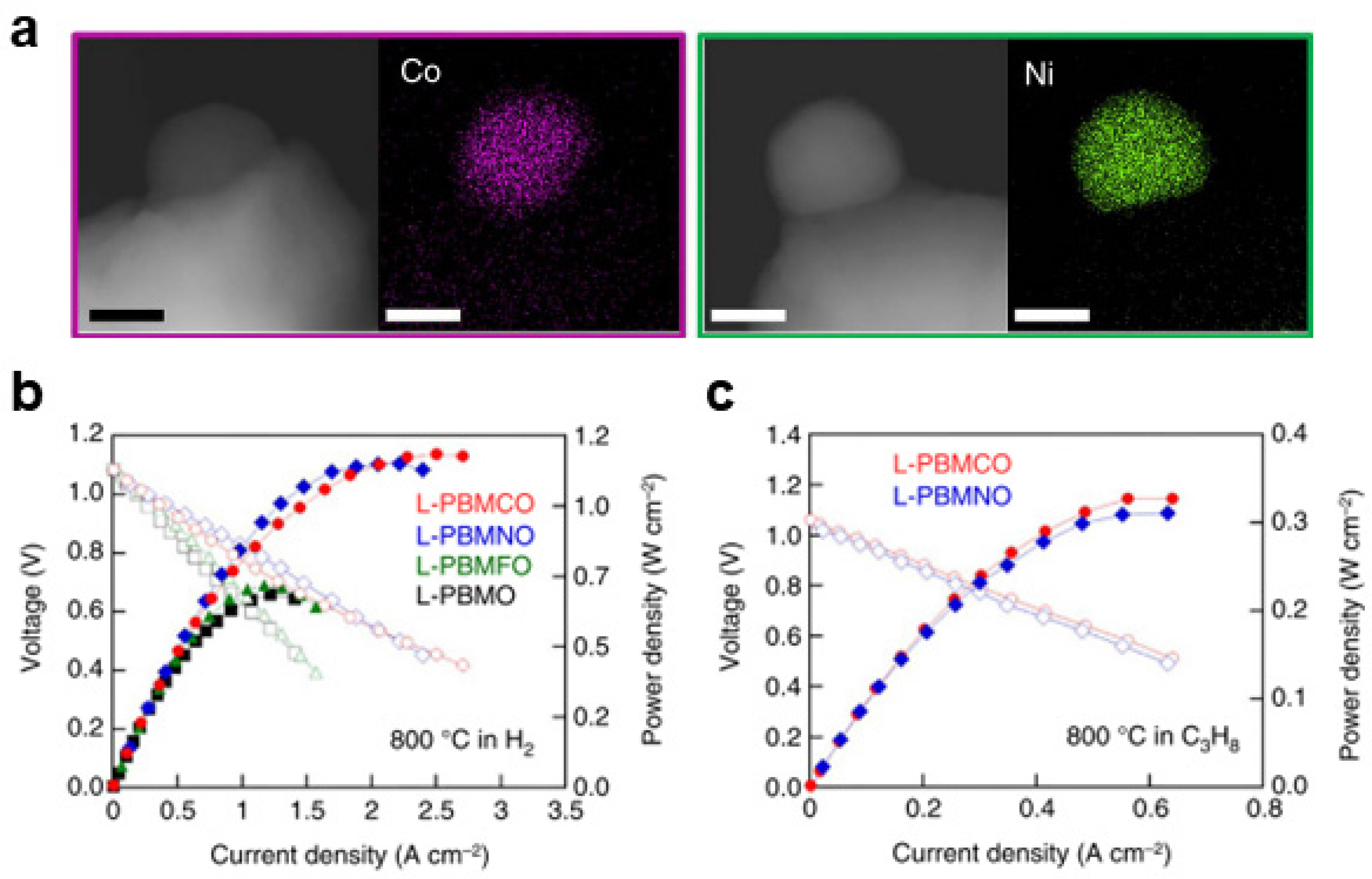

Fig. 5).

5) ĻĘĖ Ļ▓░Ļ│╝ ņÜ®ņČ£ļ▓ĢņØä ņĀüņÜ®ĒĢśņ¦Ć ņĢŖņØĆ ņŚ░ļŻīņĀäņ¦ĆņŚÉ ļīĆļ╣äĒĢśņśĆņØä ļĢī, ņĢĮ 2ļ░░ ņłśņżĆņØś ļåÆņØĆ ņä▒ļŖźņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż (ņśł: L-PBMCO = 1.15 W cm

ŌłÆ2 @800 Ōäā ņłśņåī ņŚ░ļŻī ĻĖ░ņżĆ). ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØ┤ļĀćĻ▓ī ņÜ®ņČ£ ļéśļģĖ ņ┤ēļ¦żĻ░Ć ņ׳ļŖö ņŚ░ļŻīĻĘ╣ļōżņØĆ ĒāäĒÖöņłśņåīņŚÉ ļø░ņ¢┤ļé£ ņĀĆĒĢŁņä▒ņØä ļ│┤ņŚ¼ ĒöäļĪ£ĒīÉ(C

3 H

8)ņŚÉņä£ļÅä ļåÆņØĆ ņä▒ļŖź (0.331 W cm

ŌłÆ2) Ļ│╝ 200ņŗ£Ļ░ä ļÅÖņĢł ļ¼ĖņĀ£ņŚåņØ┤ ņ×æļÅÖĒĢ©ņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.

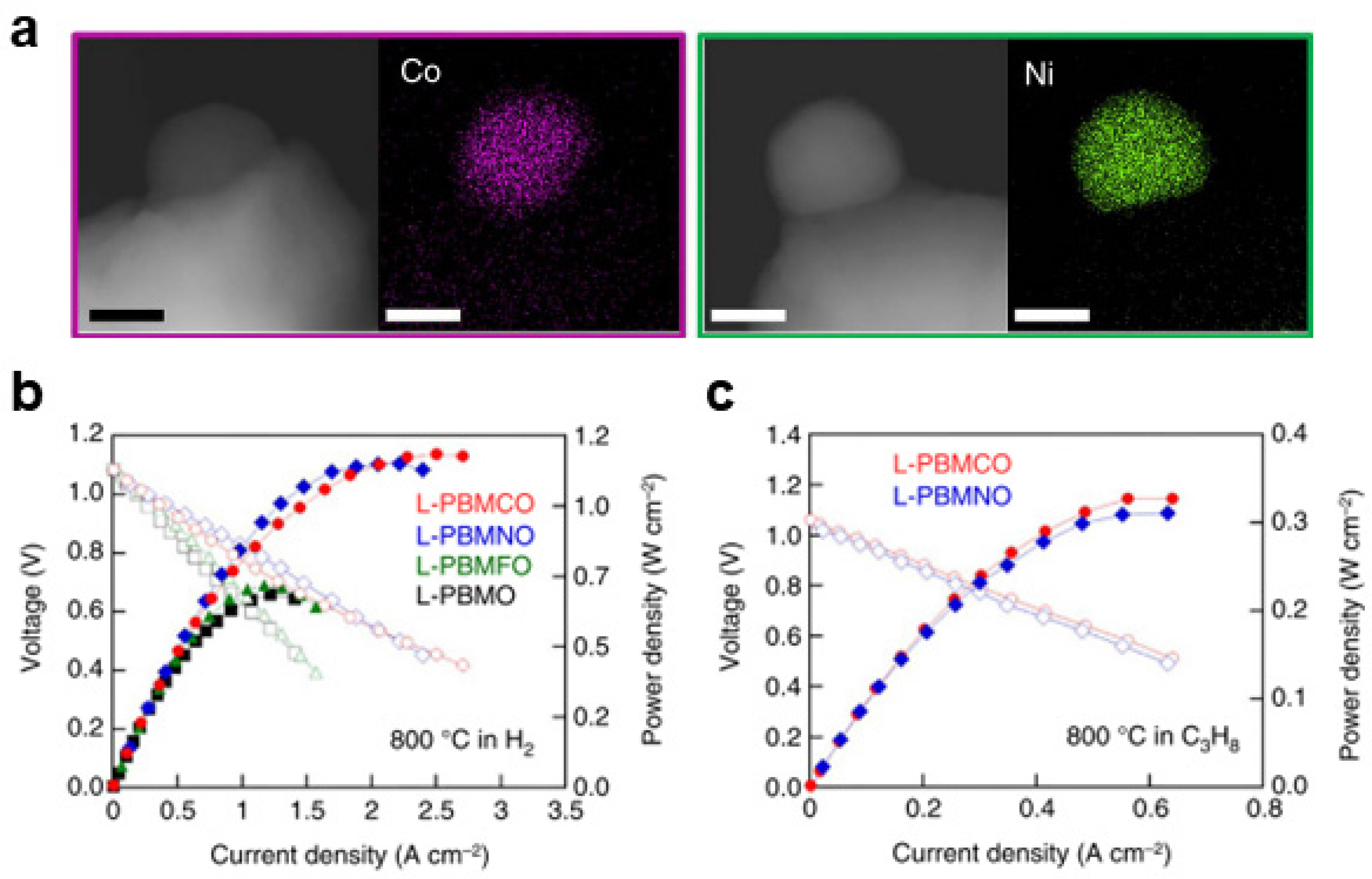

Fig.┬Ā5.

(a) Co(ņÖ╝ņ¬Į)ņÖĆ Ni(ņśżļźĖņ¬Į)ņØś ņÜ®ņČ£ņØä ļ│┤ņŚ¼ņŻ╝ļŖö Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Įņé¼ņ¦äĻ│╝ ņøÉņåīņä▒ļČäļČäņäØ Ļ▓░Ļ│╝. PrBaMn2 O5+╬┤ņØä ļ¬©ņāüņ£╝ļĪ£ ĒĢśņŚ¼ ņÜ®ņČ£ņØä ĒåĄĒĢ┤ ļ¦īļōĀ ņŚ░ļŻīņĀäņ¦ĆņØś (b) ņłśņåīņŚ░ļŻī ĻĖ░ļ░ś ņä▒ļŖź, (c) ĒöäļĪ£ĒīÉ ņŚ░ļŻī ĻĖ░ļ░ś ņä▒ļŖź6.

S.A. Barnett ņŚ░ĻĄ¼ĒīĆņØĆ FeĻ│╝ NiņØś ĒĢ®ĻĖł(alloy)ņØĖ Fe-Ni ņÜ®ņČ£ņØä ņäĀļ│┤ņŚ¼ ĻĖ░ņĪ┤ņŚÉ ņĢīļĀżņĀĖ ņ׳ņŚłļŹś SrTi

0.3 Fe

0.7 O

3-╬┤ ņŚ░ļŻīĻĘ╣ņØś ņ┤ēļ¦ż ĒŖ╣ņä▒ņØä ļüīņ¢┤ ņś¼ļĀĖļŗż. ņŚ░ĻĄ¼ĒīĆņØĆ ĒĢ®ĻĖł ņÜ®ņČ£ņØä ņ£äĒĢ┤ ņåīļ¤ēņØś Feļź╝ NiļĪ£ ņ╣śĒÖśĒĢśņśĆĻ│Ā, A-site deficiencyļź╝ ņŻ╝ņ¢┤ ņåÉņē¼ņÜ┤ ņÜ®ņČ£ņØä ņ£ĀļÅäĒĢśņśĆļŗż (Sr

0.95(Ti

0.3 Fe

0.63 Ni

0.07)O

3-╬┤).

6) ĻĘĖ Ļ▓░Ļ│╝ Fe-NiĒĢ®ĻĖłņØ┤ ņÜ®ņČ£ļÉ£ ņŚ░ļŻīņĀäņ¦ĆļŖö H

2 ņé░ĒÖöņŚÉ ļŹö ļø░ņ¢┤ļé£ ņ┤ēļ¦ż ĒŖ╣ņä▒ņØä ļ│┤ņŚ¼ņŻ╝ņŚłĻ│Ā 850 ŌäāņŚÉņä£ 1.3 W cm

ŌłÆ2ņØś ņĄ£ļīĆņĀäļĀźņČ£ļĀźļ░ĆļÅäļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĒĢ®ĻĖł ņ┤ēļ¦żņØś ņןņĀÉņØĆ ļé«ņØĆ ņłśņåī ļČäņĢĢņŚÉņä£ ļŹö ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļé¼ļŖöļŹ░, 750 Ōäāļź╝ ĻĖ░ņżĆņ£╝ļĪ£ 30% wet H

2 ņŚ░ļŻīļź╝ ņé¼ņÜ®ĒĢśņśĆņØä ļĢī ņĄ£ļīĆņĀäļĀźņČ£ļĀźļ░ĆļÅäļŖö ņÜ®ņČ£ņØä ĒĢśņ¦Ć ņĢŖņØĆ ņŚ░ļŻīņĀäņ¦ĆņÖĆ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ļīĆļץ 3ļ░░ Ļ░ĆĻ╣īņÜ┤ ņ░©ņØ┤ļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ņŚ░ĻĄ¼ĒīĆņØĆ ņØ┤ļź╝ Fe-Ni ĒĢ®ĻĖł ņ┤ēļ¦żĻ░Ć H

2 adsorptionņŚÉ Ēü¼Ļ▓ī ĻĖ░ņŚ¼ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļØ╝Ļ│Ā ĒĢ┤ņäØĒĢśņśĆĻ│Ā, ņØ┤ ņŚ░ļŻīņĀäņ¦ĆļŖö syngas (50% H

2/50% CO) ņŚ░ļŻīņŚÉņä£ļÅä 200ņŗ£Ļ░ä ļÅÖņĢł ļ¼ĖņĀ£ņŚåņØ┤ ņ×æļÅÖĒĢśņŚ¼ CO Ēö╝ļÅģņŚÉļÅä ļ¼ĖņĀ£Ļ░Ć ņŚåņØīņØä ņŗ£ņé¼ĒĢśņśĆļŗż.

ņØ┤ ņÖĖņŚÉļÅä ļŗżņ¢æĒĢ£ ļ¬©ņāü (ņśł: La

0.75 Sr

0.25 Cr

0.5 Mn

0.5 O

3-╬┤, Sr

2 Fe

1.5 Mo

0.5 O

5+╬┤ ļō▒)ņŚÉ ļīĆĒĢ┤ņä£ ļŗżņ¢æĒĢ£ ņóģļźśņØś ņĀäņØ┤ĻĖłņåŹ (ņśł: Fe, Cu, Ni, Co ļō▒)ņØś ņÜ®ņČ£ņØ┤ ĒÖ£ļ░£Ē׳ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ĒĢ®ĻĖł ņÜ®ņČ£ņØ┤ Ļ░Ćņ¦ĆļŖö ņ¦äļ│┤ļÉ£ ņ┤ēļ¦ż ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ņä£ļÅä ĒĢÖĻ│äņØś Ļ┤Ćņŗ¼ņØ┤ ņÅĀļ”¼Ļ│Ā ņ׳ļŗż.

7,8)

3.3. Ļ│Āņ▓┤ņé░ĒÖöļ¼╝ ņŚ░ļŻīņĀäņ¦Ć: Ļ│ĄĻĖ░ĻĘ╣

ņŚ░ļŻīņĀäņ¦ĆņØś ņŚ░ļŻīĻĘ╣(Anode) Ļ░ÖņØĆ Ļ▓ĮņÜ░ļŖö ĒÖśņøÉ ļČäņ£äĻĖ░ņØ┤ļ»ĆļĪ£, ņÜ®ņČ£ļ▓ĢņØä ņé¼ņÜ®ĒĢśņŚ¼ ļéśļģĖņ×ģņ×Éļź╝ ņ¢╗ĻĖ░ Ļ░Ćņן ņØ┤ņāüņĀüņØĖ ĒÖśĻ▓ĮņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņŚ░ļŻīņĀäņ¦ĆņØś Ļ│ĄĻĖ░ĻĘ╣(Cathode)ļŖö ņé░ņåīĻ░Ć ņĪ┤ņ×¼ĒĢśļŖö ņé░ĒÖö ļČäņ£äĻĖ░ņØ┤ļ»ĆļĪ£ ņÜ®ņČ£ļ▓ĢņØä ņé¼ņÜ®ĒĢśĻĖ░ ņāüļīĆņĀüņ£╝ļĪ£ Ļ╣īļŗżļĪŁļŗż. ĒĢśņ¦Ćļ¦ī ņÜ®ņČ£ļÉ£ ļéśļģĖ ņ×ģņ×ÉņØś ļø░ņ¢┤ļé£ ņ┤ēļ¦ż ĒŖ╣ņä▒ņØä ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ņØ╝ĒÖśņ£╝ļĪ£ ņĄ£ĻĘ╝ņŚÉļŖö SOFC Ļ│ĄĻĖ░ĻĘ╣ņŚÉņä£ļÅä ņØ┤ ĒśäņāüņØä ĒÖ£ņÜ®ĒĢ£ ņé¼ļĪĆļōżņØ┤ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż. Meilin LiuņÖĆ Zongping Shao ņŚ░ĻĄ¼ņ¦äņØĆ Sr

0.95 Nb

0.1 Co

0.9 O

3ņØś ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņŚÉ Ag ļź╝ ļÅäĒĢæĒĢśņŚ¼ ņÜ®ņČ£ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņśĆļŖöļŹ░, ņØ┤ļŖö AgĻ░Ć Ļ░Ćņ¦ĆļŖö ļø░ņ¢┤ļé£ ņé░ņåī ĒÖśņøÉ ņ┤ēļ¦ż ĒŖ╣ņä▒ņØä ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢ©ņØ┤ļŗż.

9) ņŚ░ĻĄ¼ĒīĆņØĆ ĒÖśņøÉ ļČäņ£äĻĖ░ņŚÉņä£ ļČłņĢłņĀĢĒĢ£ cobalt-based ņé░ĒÖöļ¼╝ņØä ļ│┤ĒśĖĒĢśĻ│Ā ņäĀĒāØņĀüņ£╝ļĪ£ Agļ¦ī ņÜ®ņČ£ĒĢ┤ļé┤ĻĖ░ ņ£äĒĢ┤ņä£ H

2ŌĆōtemperature programmed reduction (H

2-TPR) ĻĖ░ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņśĆļŗż. ņØ┤ ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ņä£ Agļź╝ ļÅäĒĢæĒĢ£ ņāśĒöīĻ│╝ ļÅäĒĢæĒĢśņ¦Ć ņĢŖņØĆ ņāśĒöīņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ AgĻ░Ć ļÅäĒĢæļÉ£ ņāśĒöīļ¦īņØ┤ CoĻ░Ć ĒÖśņøÉļÉśĻĖ░ņĀä Agļ¦īņØ┤ ņÜ®ņČ£ļÉśļŖö ņäĀĒāØņĀü ņś©ļÅäĻĄ¼Ļ░äņØ┤ ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśĻ│Ā, ņØ┤ ņś©ļÅä ļ▓öņ£äņŚÉņä£ ņĀ£ĒĢ£ļÉ£ ĒÖśņøÉ ņŚ┤ņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢśņŚ¼, ļ¬©ņāüņØś ĻĄ¼ņĪ░ļź╝ ņ¦ĆĒéżļ®┤ņä£ Ag ļéśļģĖ ņ×ģņ×Éļ¦īņØä Ēæ£ļ®┤ņŚÉ ņ¢╗ņ¢┤ļé┤ļŖöļŹ░ ņä▒Ļ│ĄĒĢśņśĆļŗż.

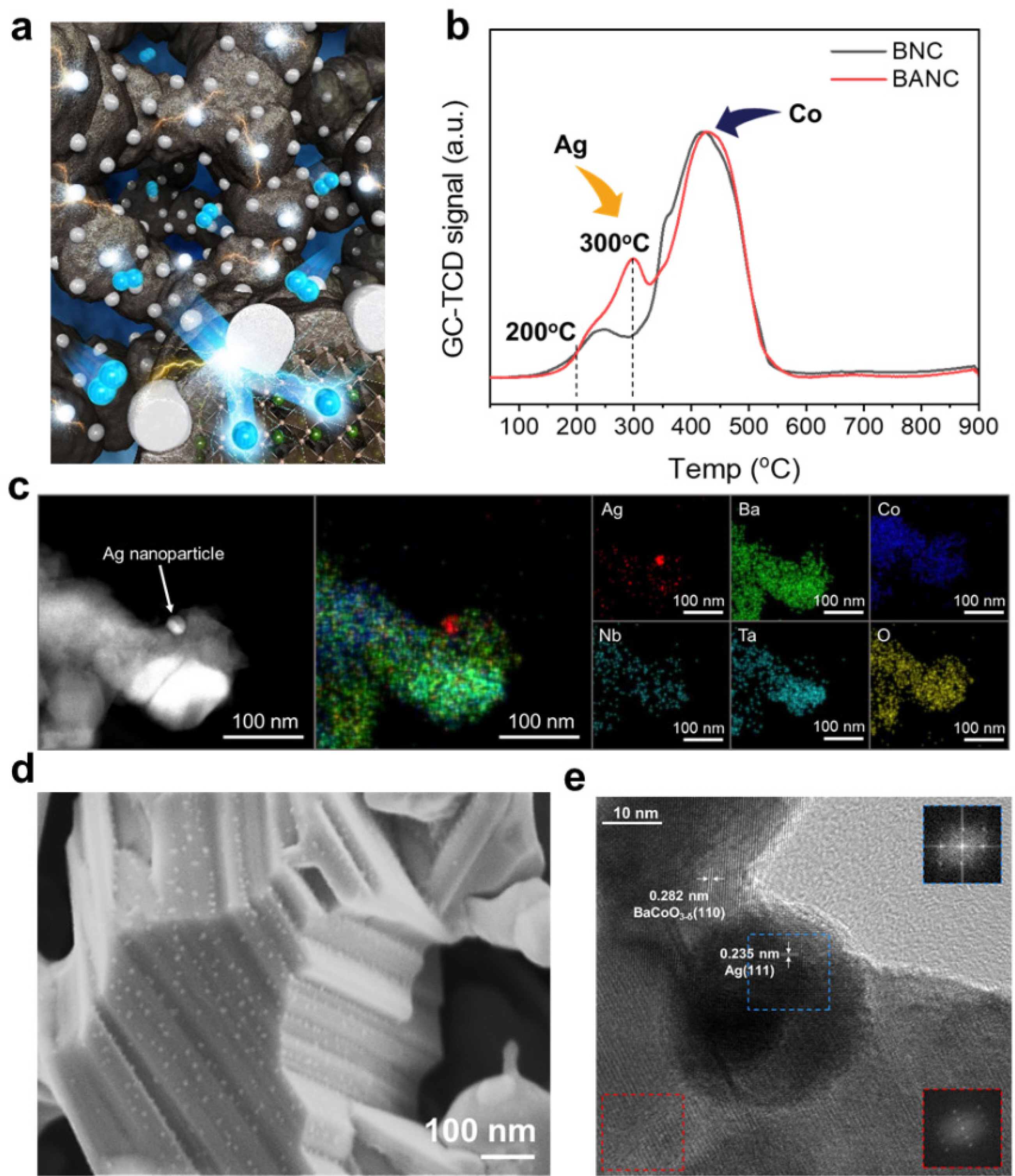

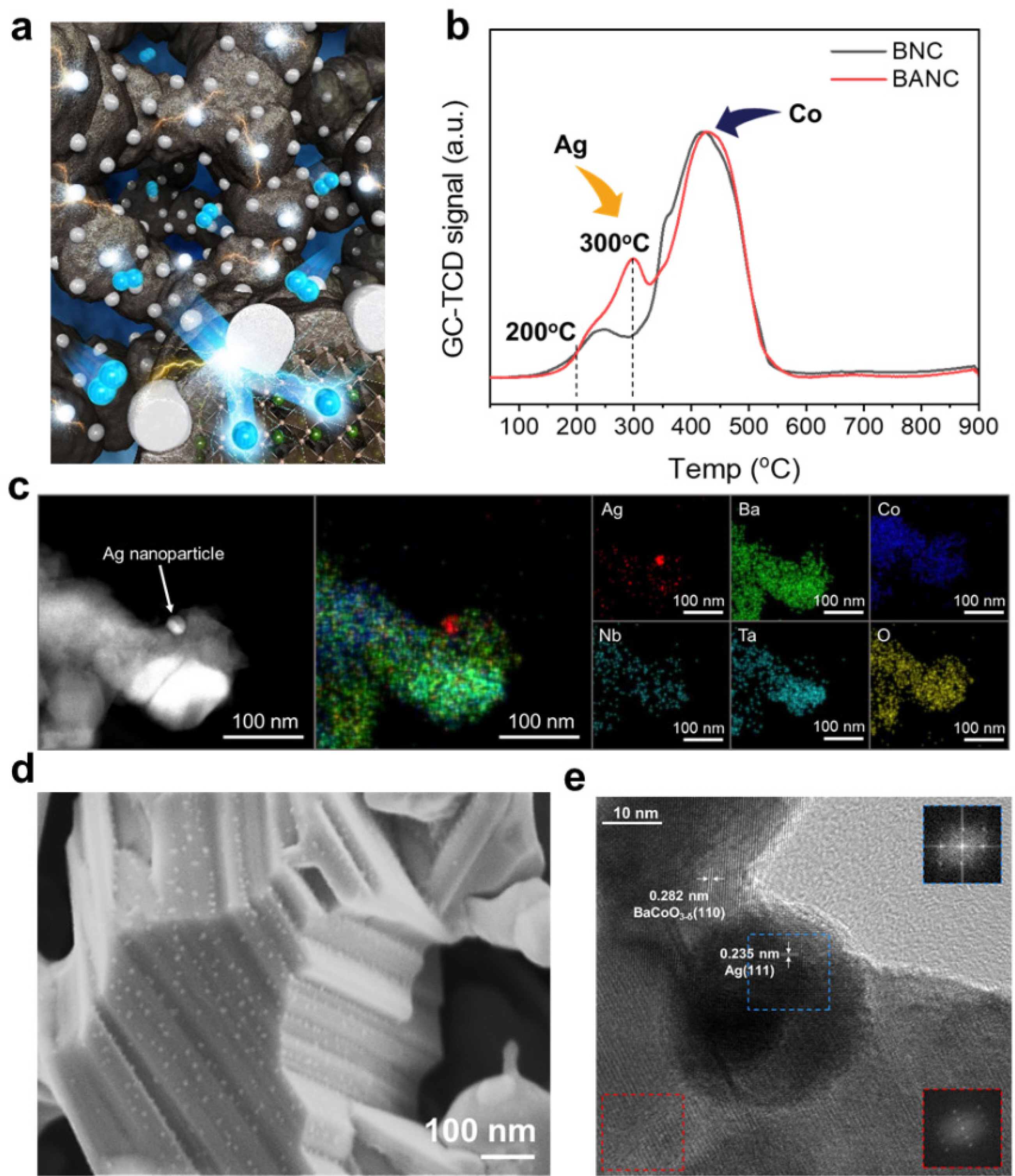

ļ╣äņŖĘĒĢ£ ļ░®ņŗØņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ĒīĆņØĆ BaCoO

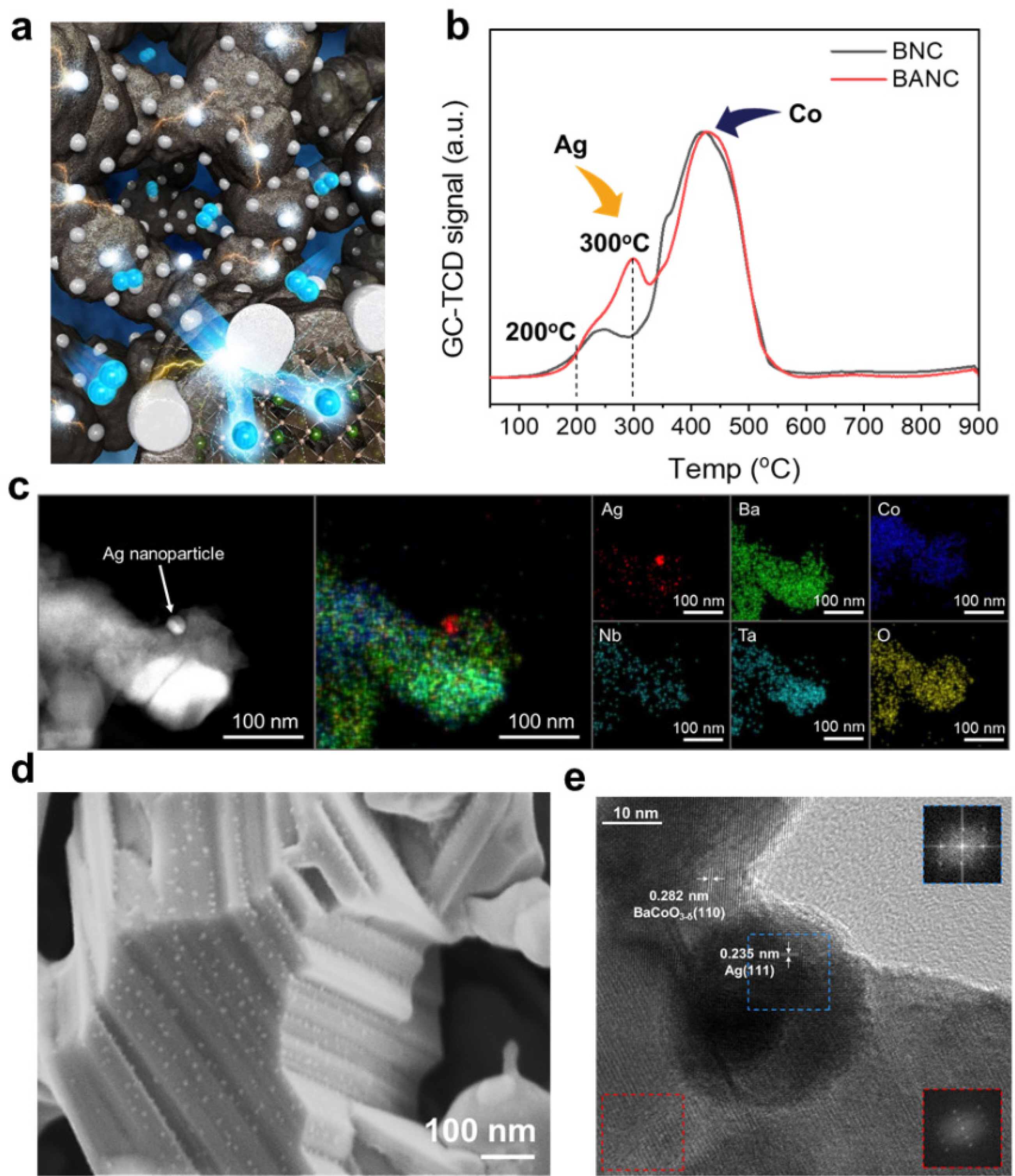

3ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ņŚÉ Ag ņÜ®ņČ£ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļø░ņ¢┤ļé£ ņä▒ļŖźņØś SOFC ņģĆņØä ĻĄ¼ĒśäĒĢ£ ļ░ö ņ׳ļŗż (

Fig. 6).

10) ļö░ļØ╝ņä£ H

2-TPRņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņČ£ļÉĀ ņøÉņåīņÖĆ ļ¬©ņāüņØś ĒÖśņøÉ Ļ▓ĮĒ¢źņä▒ņØä ņ¢╗ņ¢┤ļé┤Ļ│Ā, ņØ┤ļź╝ ĒåĄĒĢ┤ņä£ ļ¬©ņāüņØś ĒīīĻ┤┤ņŚåņØ┤ ĻĖłņåŹ ļéśļģĖ ņ┤ēļ¦żļź╝ ņ¢╗ņ¢┤ļé┤ļŖö Ļ▓āņØĆ ņÜ®ņČ£ļ▓ĢņØä ņŚ░ļŻīņĀäņ¦Ć Ļ│ĄĻĖ░ĻĘ╣ņŚÉ ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ Ļ░Ćņן ĒĢĄņŗ¼ņĀüņØĖ ņĀäļץņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳Ļ▓Āļŗż. Ag ņØ┤ņÖĖņŚÉļÅä ņāüļīĆņĀüņ£╝ļĪ£ ĒÖśņøÉņØ┤ ņē¼ņÜ┤ Ni, Pd, Pt ļō▒ņØ┤ ņŚ░ļŻīņĀäņ¦Ć Ļ│ĄĻĖ░ĻĘ╣ņŚÉņä£ ņÜ®ņČ£ļ▓ĢņØä ņØ┤ņÜ®ĒĢ┤ Ļ│ĄĻĖ░ĻĘ╣ ņ┤ēļ¦żļĪ£ņä£ ĒÖ£ņÜ®ļÉĀ ņŚ¼ņ¦ĆĻ░Ć ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉ£ļŗż.

Fig.┬Ā6.

(a) ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņé░ĒÖöļ¼╝ ņ£äņŚÉņä£ AgĻ░Ć ņé░ņåī ĒÖśņøÉ ļ░śņØæņØä ņ┤ēņ¦äĒĢśļŖö Ļ▓āņØä ļéśĒāĆļéĖ Fig. (b) H

2-TPR ņØä ĒåĄĒĢ£ Agļź╝ ļÅäĒĢæĒĢ£ ņāśĒöīĻ│╝ ļÅäĒĢæĒĢśņ¦Ć ņĢŖņØĆ ņāśĒöīņØś ļ╣äĻĄÉ ņśłņŗ£, (c) EDX ņøÉņåī ļČäņäØņØä ĒåĄĒĢ£ Ag ļéśļģĖņ×ģņ×ÉņØś ĒÖĢņØĖ. (d) Ag ļéśļģĖņ×ģņ×ÉņØś ņÜ®ņČ£ņØä ļéśĒāĆļéĖ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦ä, (e) ļČĆļČäņĀüņ£╝ļĪ£ ļ░ĢĒśĆņ׳ņ¢┤ ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä ĒÖĢļ│┤ĒĢ£ Agļź╝ ļéśĒāĆļéĖ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦ä.

10) Advanced Functional MaterialsņØś Ļ▓īņ×¼ĒŚłĻ░Ćļź╝ ļ░øņØī.

3.4. ļ¼╝ļČäĒĢ┤ ņĀäĻĘ╣ņ┤ēļ¦ż

Ēśäņ×¼Ļ╣īņ¦Ć, ņÜ®ņČ£ļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ ļīĆļŗżņłśņØś ņŚ░ĻĄ¼Ļ░Ć Ļ│Āņś© ĻĖ░ļ░śņØś ņØæņÜ®ļČäņĢ╝ņŚÉņä£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśņŚłņ¦Ćļ¦ī, ņĄ£ĻĘ╝ņŚÉļŖö ņĀĆņś© ņĀäĻĖ░ĒÖöĒĢÖ ņ┤ēļ¦ż ļČäņĢ╝ņŚÉņä£ļÅä ĒÖ£ņÜ®ļÉśļ®░ ņÜ░ņłśĒĢ£ ĒÖ£ņä▒ļÅäņÖĆ ļé┤ĻĄ¼ņä▒ņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĒŖ╣Ē׳, ņŚ╝ĻĖ░ņä▒ ņłśņÜ®ņĢĪ ĻĖ░ļ░śņŚÉņä£ņØś ņłśņĀäĒĢ┤ ļ░śņØæņŚÉ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņłśņĀäĒĢ┤ ļ░śņØæņØĆ Ēü¼Ļ▓ī ņłśņåīņāØņä▒ļ░śņØæ (HER) Ļ│╝ ņé░ņåīņāØņä▒ļ░śņØæ (OER) ņ£╝ļĪ£ ļéśļłī ņłś ņ׳ļŗż. ņłśņĀäĒĢ┤ ļ░śņØæņŚÉņä£ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£, ņé░ņåīņāØņä▒ļ░śņØæņØ┤ ļ░śņØæņåŹļÅäĻ▓░ņĀĢļŗ©Ļ│äļØ╝Ļ│Ā ņĢīļĀżņĀĖ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ, ņĀäņ▓┤ ņłśņĀäĒĢ┤ ļ░śņØæņØä ņ”Øņ¦äņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņé░ņåīņāØņä▒ļ░śņØæņä▒ņØä ņ”Øņ¦äņŗ£ņ╝£ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£, ņØ┤ļ¤¼ĒĢ£ ņĀĆņś© ĻĖ░ļ░ś ņĀäĻĖ░ĒÖöĒĢÖ ņ┤ēļ¦ż ļČäņĢ╝ņŚÉņä£ļŖö ņ┤ēļ¦żļōżņØś ņé░ņåīņāØņä▒ļ░śņØæņØś ļ░śņØæņä▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

S. SongĻ│╝ Ļ│ĄļÅÖ ņŚ░ĻĄ¼ņ×ÉļōżņØĆ LaCo

0.8 Fe

0.2 O

3 ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖĻ│ä ņ┤ēļ¦żņŚÉņä£ ĒÖśņøÉņŚ┤ņ▓śļ”¼ ņĀä/ĒøäņŚÉ ļö░ļźĖ ņé░ņåīņāØņä▒ļ░śņØæ ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

11) ĻĘĖ Ļ▓░Ļ│╝, ĒÖśņøÉ ņŚ┤ņ▓śļ”¼ ņØ┤Ēøä, La

2 O

3 ņ¦Ćņ¦Ćņ▓┤ ņ£äņŚÉ CoFe ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żļź╝ ņÜ®ņČ£ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, 0.1 M KOH ņłśņÜ®ņĢĪņŚÉņä£ ļ¦żņÜ░ ļåÆņØĆ ņłśņżĆņØś ņ¦łļ¤ēļŗ╣ ĒÖ£ņä▒ļÅä (40.8 A/g)ņÖĆ Ļ│╝ņĀäņĢĢ Ļ░Æ (293 mV)ņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņØ┤ļŖö ĒÖśņøÉņŚ┤ņ▓śļ”¼ ņĀäņØś ņ┤ēļ¦żņØś ņ¦łļ¤ēļŗ╣ ĒÖ£ņä▒ļÅäņØś 40ļ░░ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö Ļ░Æņ£╝ļĪ£, ņÜ®ņČ£ļ▓Ģ ņĀüņÜ® ņØ┤Ēøä ņŚäņ▓Łļé£ ņä▒ļŖź ņ”Øņ¦äņØä ļéśĒāĆļāłļŗż. ļ┐Éļ¦ī ņĢäļŗłļØ╝, ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ņ×ÉļōżņØĆ 100 ņŗ£Ļ░ä ļÅÖņĢłņØś ĻĄ¼ļÅÖņØä ņä▒Ļ│ĄĒĢśņŚ¼ ļåÆņØĆ ņĢłņĀĢņä▒ ņŚŁņŗ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż.

ņČöĻ░ĆņĀüņ£╝ļĪ£, ņØ┤ļ¤¼ĒĢ£ ņłśņÜ®ņĢĪ ĻĖ░ļ░śņØś ņĀäĻĖ░ĒÖöĒĢÖ ļČäņĢ╝ņŚÉņä£ļŖö ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒĢ®ņä▒ ļ░Å ļČäņé░ļÉ£ ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żņØś ĻĖ░ļŖźĒÖöļź╝ ņØ┤ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ņāłļĪ£ņÜ┤ ĻĖ░ļ▓Ģņ£╝ļĪ£ņŹ© ņØ┤ņÜ®ļÉśĻĖ░ ņŗ£ņ×æĒĢśļŖö ļŗ©Ļ│äņØ┤ļŗż. ĻĘĖ ņśłļĪ£, ļéśļģĖņ┤ēļ¦żņØś ņØĖņ▓śļ”¼ (phosphatization)ņØ┤ ņØ┤ņÜ®ļÉśĻ│Ā ņ׳ļŗż. Y. WangĻ│╝ Ļ│ĄļÅÖņŚ░ĻĄ¼ņ×ÉļōżņØĆ La

0.8 Sr

0.2 Cr

0.69 Ni

0.31 O

3 (LSCN) ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖĻ│ä ņ┤ēļ¦ż ņÜ®ņČ£ĻĖ░ļ▓ĢĻ│╝ ņØĖņ▓śļ”¼ ĻĖ░ļ▓ĢņØä ņé¼ņÜ®ĒĢśņŚ¼ ņé░ņåīņāØņä▒ļ░śņØæ ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

12) ĻĘĖ Ļ▓░Ļ│╝, LSCN ņ¦Ćņ¦Ćņ▓┤ ņ£äņŚÉ Ni

2 P ļéśļģĖņ×ģņ×ÉĻ░Ć ĒśĢņä▒ļÉ£ Ļ▓āņØä XPS, SEM ĻĘĖļ”¼Ļ│Ā TEM ļČäņäØņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢśņśĆĻ│Ā, 0.1 M KOH ņłśņÜ®ņĢĪņŚÉņä£ ņĢĮ 410 mVļØ╝ļŖö Ļ│╝ņĀäņĢĢ Ļ░ÆņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņČöĻ░ĆņĀüņ£╝ļĪ£, 470 mV Ļ│╝ņĀäņĢĢņŚÉņä£ ņ¦łļ¤ēļŗ╣ ĒÖ£ņä▒ļÅäļź╝ ļ╣äĻĄÉĒĢśņśĆĻ│Ā, ņØĖņ▓śļ”¼ļź╝ ĒĢ£ ņØ┤Ēøä, ņĢĮ 10ļ░░ ņä▒ļŖźņØä Ļ░£ņäĀĒĢśņśĆļŗż.

3.5. ĒÖöĒĢÖļ░śņØæ ņ┤ēļ¦ż

ņÜ®ņČ£ļ▓ĢņØ┤ ņĀüņÜ®ļÉśņŚłļŗżĻ│Ā ņĢ×ņä£ ņ¢ĖĻĖēļÉ£ ļŗżņ¢æĒĢ£ ņØæņÜ®ļČäņĢ╝ļŖö Ēü¼Ļ▓ī ņĀäĻĖ░ĒÖöĒĢÖ ņ┤ēļ¦żļĪ£ ļČäļźśĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņÜ®ņČ£ļ▓ĢņØĆ ĒÖöĒĢÖ ņ┤ēļ¦ż ļČäņĢ╝ņŚÉņä£ļÅä ĒĢĄņŗ¼ĻĖ░ņłĀļĪ£ņä£ ņĄ£ĻĘ╝ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳, ĒĢ┤ļŗ╣ ļČäņĢ╝ņŚÉņä£ļŖö ņÜ®ņČ£ļ▓ĢĻ│╝ ļÅÖņØ╝ĒĢ£ ĒśäņāüņØ┤ņ¦Ćļ¦ī, ļŗżļźĖ ņÜ®ņ¢┤ļĪ£ ļČłļ”¼ĻĖ░ļÅä ĒĢśņśĆļŖöļŹ░, ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņØ┤ļōżņØä ļ¬©ļæÉ ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒåĄņØ╝ĒĢśņŚ¼ ņĀüņÜ®ļÉ£ ņé¼ļĪĆļź╝ ņĀĢļ”¼ĒĢ£ļŗż.

ņØ┤ļ¤¼ĒĢ£ ĒÖöĒĢÖ ņ┤ēļ¦ż ļČäņĢ╝ņŚÉņä£, ņÜ®ņČ£ļ▓ĢņØ┤ Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉ£ Ļ││ņØĆ ņŚöņ¦äņŚÉņä£ ļ░░ņČ£ļÉśļŖö ļ░░ĻĖ░Ļ░ĆņŖż ļé┤ņØś ņ£ĀĒĢ┤ļ¼╝ņ¦łņØä ņżäņØ┤ĻĖ░ ņ£äĒĢ£ ņé╝ņøÉņ┤ēļ¦ż (Three-way catalysts) ļČäņĢ╝ļØ╝ ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ ņ┤ēļ¦żļŖö ĒāäĒÖöņłśņåīĻ│ä ļ¼╝ņ¦łņØ┤ļéś ņØ╝ņé░ĒÖöĒāäņåīļź╝ ņé░ĒÖöņŗ£ĒéżĻ│Ā, ņ¦łņåī ņé░ĒÖöļ¼╝ (NO

x)ļź╝ ņżäņØ┤ļŖö ļ░śņØæņØś ĒĢĄņŗ¼ĻĖ░ņłĀņØ┤ļØ╝ ĒĢĀ ņłś ņ׳ļŗż. ņĢ×ņä£ Intelligent catalystļØ╝ļŖö ņÜ®ņ¢┤ļź╝ ņé¼ņÜ®ĒĢ£ Y. Nishihataļź╝ ĒżĒĢ©ĒĢ£ Ļ│ĄļÅÖņŚ░ĻĄ¼ņ×ÉļōżņØĆ, LaFe

0.57 Co

0.38 Pd

0.05 O

3 ļ¼╝ņ¦łņŚÉņä£ ņé░ĒÖö/ĒÖśņøÉ ļČäņ£äĻĖ░ņŚÉ ļö░ļØ╝ Pd ļéśļģĖņ×ģņ×ÉņØś ņÜ®ņČ£Ļ│╝ ņÜ®ĒĢ┤ļź╝ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśĻ│Ā, ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä ĻĄ¼ĒśäĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ņØ╝ļ░śņĀüņØĖ ļŗ┤ņ¦Ć ņ┤ēļ¦żļ│┤ļŗż ņøöļō▒ĒĢ£ ņĢłņĀĢņä▒ņØä ļ│┤Ļ│ĀĒĢ£ ļ░ö ņ׳ļŗż.

3)

ņØ╝ļ░śņĀüņ£╝ļĪ£ ļŗ┤ņ¦Ć ņ┤ēļ¦żĻ░Ć ļÅÖņØ╝ĒĢ£ ņ¢æņØś ĒÖ£ņä▒ ĻĖłņåŹņ¢æņØä Ļ░Ćņ¦ĆļŖö ņĪ░Ļ▒┤ņŚÉņä£ ļåÆņØĆ ļ░śņØæņä▒ņØä Ļ░Ćņ¦ĆĻĖ░ ņ£äĒĢ┤ņä£ļŖö, (1) ļŹö ļäōņØĆ ļ╣äĒæ£ļ®┤ņĀüņØä Ļ░Ćņ¦ĆļŖö ņ¦Ćņ¦Ćņ▓┤ ņé░ĒÖöļ¼╝ ņ£äņŚÉ, (2) ļŹö ņ×æĻ│Ā ļ¦ÄņØĆ ņłśņØś ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żĻ░Ć ļÅäĒżļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņĄ£ĻĘ╝, ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ļ¦īļōżņ¢┤ņ¦ä ļŗ┤ņ¦Ć ņ┤ēļ¦żĻ░Ć ņØ┤ļ¤¼ĒĢ£ ņØ╝ļ░śņĀüņØĖ ņÜöĻĄ¼ņĪ░Ļ▒┤ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ĒŖ╣Ē׳ ļåÆņØĆ ļ░śņØæņä▒ņØä ņ¦Ćļŗł ļŖö ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśņŚłļŗż. C. TangĻ│╝ ĻĘĖ Ļ│ĄļÅÖ ņŚ░ĻĄ¼ņ×ÉļōżņØĆ, La

0.43 Ca

0.37 Ti

0.99 Rh

0.01 O

3 ļ¼╝ņ¦łņŚÉņä£ ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ļ¦īļōżņ¢┤ņ¦ä ļŗ┤ņ¦Ć ņ┤ēļ¦żņÖĆ, Ļ░ÖņØĆ Rh ņ¢æņØä Al

2 O

3 ņ¦Ćņ¦Ćņ▓┤ ņ£äņŚÉ ĒĢ©ņ╣©ĒĢśņŚ¼ ļ¦īļōĀ ļŗ┤ņ¦Ć ņ┤ēļ¦żņØś ļ░śņØæņä▒ņØä CO ņé░ĒÖö ļ░śņØæņ£╝ļĪ£ ļ╣äĻĄÉĒĢśņśĆļŗż.

13) ĻĘĖ Ļ▓░Ļ│╝, ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒĢ®ņä▒ļÉ£ ļŗ┤ņ¦Ć ņ┤ēļ¦żņØś ļ╣äĒæ£ļ®┤ņĀüņØ┤ ĒĢ©ņ╣©ļ▓Ģņ£╝ļĪ£ ļ¦īļōĀ ņ┤ēļ¦żļ│┤ļŗż Ēø©ņö¼ ņ×æņĢśĻ│Ā, ĻĘĖļ”¼Ļ│Ā ĻĖłņåŹ ļéśļģĖņ┤ēļ¦żņØś Ēü¼ĻĖ░Ļ░Ć Ēø©ņö¼ Ēü¼Ļ│Ā Ļ░£ņłśĻ░Ć ņĀüņŚłņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņØ╝ļ░ś ĒĢ©ņ╣©ļ▓Ģņ£╝ļĪ£ ļ¦īļōĀ ļŗ┤ņ¦Ć ņ┤ēļ¦żņÖĆ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ CO ļ│ĆĒÖś ņä▒ļŖźņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī ĻĘĖ ņØ┤ņ£ĀņŚÉ ļīĆĒĢ┤ņä£ļŖö ņŚ¼ņĀäĒ׳ ļ░ØĒśĆņ¦Ćņ¦Ć ņĢŖņĢśņ£╝ļ®░, ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒĢ®ņä▒ļÉ£ ĻĖłņåŹļéśļģĖņ┤ēļ¦żņØś ļ╣äņØ┤ņāüņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ņä£ļŖö ņČöĒøä ļ¦ÄņØĆ ņŚ░ĻĄ¼ļōżņØ┤ ņłśļ░śļÉĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

ņØ┤ņÖĖņŚÉļÅä, ņÜ®ņČ£ļ▓Ģņ£╝ļĪ£ ĒĢ®ņä▒ ļ░Å ļČäņé░ļÉ£ ĻĖłņåŹļéśļģĖņ×ģņ×ÉņØś ĒŖ╣ņØ┤ĒĢ£ ņ┤ēļ¦żņĀü ĒÖ£ņä▒ļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ļŖö ņŚ░ĻĄ¼ņé¼ļĪĆĻ░Ć ņĄ£ ĻĘ╝ ņØ╝ļČĆ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż. D. NeaguņÖĆ Ļ│ĄļÅÖņŚ░ĻĄ¼ņ×ÉļōżņØĆ,

La

0.8 Ce

0.1 Ni

0.4 Ti

0.6 O

3ņÖĆ La

0.7 Ce

0.1 Co

0.3 Ni

0.1 Ti

0.6 O

3 ļ¼╝ņ¦łņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ░üĻ░ü Ni ļéśļģĖņ×ģņ×ÉņÖĆ CoNi ĒĢ®ĻĖł ļéśļģĖņ×ģņ×Éļź╝ ņÜ®ņČ£ņŗ£ņ╝£ CO ņé░ĒÖöļ░śņØæ ĒÖ£ņä▒ļÅäļź╝ ņĖĪņĀĢĒĢśņśĆĻ│Ā, ļÅÖņŗ£ņŚÉ ļ░śņØæ ļÅäņżæņØś ļéśļģĖņ×ģņ×ÉņØś ļ¬©ņ¢æĻ│╝ ļČäĒżļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż (

Fig. 7).

14) ņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£, CO ņé░ĒÖö ļ░śņØæ ņżæņØś ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝, ĻĘĖļ”¼Ļ│Ā ļéśļģĖņ×ģņ×ÉņØś ņĪ░ņä▒ņŚÉ ļö░ļØ╝ ļéśļģĖņ×ģņ×ÉņØś ĒśĢĒā£Ļ░Ć ļŗ¼ļØ╝ņ¦ĆļŖö Ļ▓āņØä ļ░ØĒśĆļé┤ņŚłĻ│Ā, ĒŖ╣Ē׳ ļåÆņØĆ CO ļåŹļÅäņŚÉņä£ņØś CO ņé░ĒÖöļ░śņØæņŚÉņä£, ņÜ®ņČ£ļÉ£ CoNi ĒĢ®ĻĖł ļéśļģĖņ×ģņ×ÉņØś ļ¦żņÜ░ ļåÆņØĆ ĒÖ£ņä▒ļÅäĻ░Ć ļéśĒāĆļé£ļŗżļŖö Ļ▓āņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.

Fig.┬Ā7.

ņÜ®ņČ£ļÉ£ ļéśļģĖņ×ģņ×ÉņØś ņ×¼ĻĄ¼ņä▒ ļ░Å ĒĢ┤ļŗ╣ĒĢśļŖö ņ┤ēļ¦ż ĒŖ╣ņä▒ ļ│ĆĒÖö. (a) CO ņé░ĒÖöļ░śņØæ (b) CO ļåŹļÅäņŚÉ ļö░ļźĖ ņ┤ēļ¦ż ļ░śņØæņä▒ (c) Co ņ┤ēļ¦żņØś ĒÖöĒĢÖņāüĒā£ (d-j) ļ░śņØæ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņØ┤ļ»Ėņ¦Ć12.

ļ¦║ņØīļ¦É

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņ░©ņäĖļīĆ ņ¦Ćņ¦Ć ņ┤ēļ¦ż Ļ░£ļ░£ ĻĖ░ņłĀņØĖ ņÜ®ņČ£ļ▓ĢņŚÉ ļīĆĒĢ£ ļ░░Ļ▓Įņ¦ĆņŗØĻ│╝ ļŹöļČłņ¢┤ ņé¼ņÜ®ļÉśļŖö ņØæņÜ®ļČäņĢ╝ņŚÉ ļīĆĒĢ┤ ņ▓┤Ļ│äņĀüņ£╝ļĪ£ ņĀĢļ”¼ĒĢśņśĆļŗż. ņÜ®ņČ£ļ▓ĢņØĆ Ēśäņ×¼ ļČłĻĘĀņØ╝Ļ│ä ņ┤ēļ¦ż ļČäņĢ╝ņŚÉņä£ ņĄ£ĻĘ╝ Ēü¼Ļ▓ī ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŖö ņøÉņ▓£ ņåīņ×¼ĻĖ░ņłĀņØ┤ļ®░, ņäĖļØ╝ļ»╣ ņé░ĒÖöļ¼╝ Ēæ£ļ®┤ņŚÉ ĻĖłņåŹ/ņäĖļØ╝ļ»╣ Ļ│äļ®┤ņØä ņ×Éļ░£ņĀüņ£╝ļĪ£ ļ¦īļōżņ¢┤ ļé┤ļŖö ĻĖ░ļŖźņä▒ Ļ│äļ®┤ ņĀ£ņ¢┤ ĻĖ░ņłĀņØ┤ļŗż. Ļ┤ĆļĀ©ĒĢśņŚ¼, ļ¦ÄņØĆ ĻĖ░ņ┤ł ļ░Å ņØæņÜ® ņŚ░ĻĄ¼ļōżņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ņ¦Ćļ¦ī, ļ▓öņÜ®ņĀüņØĖ ņ┤ēļ¦ż ņäĀĒāØ Ēś╣ņØĆ ļööņ×ÉņØĖņŚÉ ļīĆĒĢ£ ĻĖ░ņłĀņØĆ ņŚ¼ņĀäĒ׳ ļČĆņĪ▒ĒĢ£ ņŗżņĀĢņØ┤ļ®░, ņØ╝ļČĆ ļ│┤Ļ│ĀļÉśļŖö ĒŖ╣ļ│äĒĢ£ ņŚ¼ļ¤¼ ĒŖ╣ņä▒ļōż (ļåÆņØĆ ĒÖ®Ēö╝ļÅģ ņĀĆĒĢŁņä▒, ĒŖ╣ņØ┤ĒĢśĻ▓ī ņÜ░ņłśĒĢ£ ņä▒ļŖź)ņŚÉ ļīĆĒĢ£ ņØ┤ņ£Ā ņŚŁņŗ£ ļ¬ģĒÖĢĒĢśĻ▓ī ļ░ØĒśĆņ¦ä ļ░öĻ░Ć ņŚåļŗż. ņØ┤ņŚÉ ļö░ļØ╝, ņČöĒøäņŚÉļŖö ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀĻ░£ļ░£ņŚÉ Ļ┤ĆĒĢ£ ņŗ¼ņĖĄņĀüņØĖ ĻĖ░ņ┤ł ņŚ░ĻĄ¼Ļ░Ć ļŹöņÜ▒ ņĀłņŗżĒ׳ ĒĢäņÜöĒĢśļŗż.

REFERENCES

1. D. Neagu, G. Tsekouras, D. N. Miller, H. Menard, J. T. Irvine, ŌĆ£In situ growth of nanoparticles through control of non-stoichiometry.ŌĆØ

Nat. Chem..

5, 916ŌĆō923 doi:10.1038/nchem.1773. (2013).

2. D. Neagu, et al, ŌĆ£Nano-socketed nickel particles with enhanced coking resistance grown in situ by redox exsolution.ŌĆØ

Nat. Commun..

6, 8120.doi:10.1038/ncomms9120. (2015).

3. Y. Nishihata, et al, ŌĆ£Self-regeneration of a Pd-perovskite catalyst for automotive emissions control.ŌĆØ

Nature.

418, 164ŌĆō167 (2002).

4. B. D. Madsen, W. Kobsiriphat, Y. Wang, L. D. Marks, S. A. Barnett, ŌĆ£Nucleation of nanometer-scale electrocatalyst particles in solid oxide fuel cell anodes.ŌĆØ

J. Power Sources.

166, 64ŌĆō67 doi:10.1016/j.jpowsour.2006.12.080. (2007).

5. O. Kwon, et al, ŌĆ£Exsolution trends and co-segregation aspects of self-grown catalyst nanoparticles in perovskites.ŌĆØ

Nat. Commun..

8, 15967.doi:10.1038/ncomms15967. (2017).

6. T. Zhu, H. E. Troiani, L. V. Mogni, M. Han, S. A. Barnett, ŌĆ£Ni-Substituted Sr(Ti,Fe) O3 SOFC Anodes: Achieving High Performance via Metal Alloy Nanoparticle Exsolution.ŌĆØ

Joule.

2, 478ŌĆō496 doi:10.1016/j.joule.2018.02.006. (2018).

7. Z. Du, et al, ŌĆ£High-Performance Anode Material Sr2FeMo0.65Ni0.35O6-delta with In Situ Exsolved Nanoparticle Catalyst.ŌĆØ

ACS Nano.

10, 8660ŌĆō8669 doi:10.1021/acsnano.6b03979. (2016).

8. J. Lu, et al, ŌĆ£Highly efficient electrochemical reforming of CH4/CO2 in a solid oxide electrolyser.ŌĆØ

Sci. Adv..

4, eaar5100(2018).

9. Y. Zhu, et al, ŌĆ£Promotion of Oxygen Reduction by Exsolved Silver Nanoparticles on a Perovskite Scaffold for Low-Temperature Solid Oxide Fuel Cells.ŌĆØ

Nano Lett..

16, 512ŌĆō518 doi:10.1021/acs.nanolett.5b04160. (2016).

10. J. H. Kim, et al, ŌĆ£Ex-Solved Ag Nanocatalysts on a Sr-Free Parent Scaffold Authorize a Highly Efficient Route of Oxygen Reduction.ŌĆØ

Adv. Funct. Mater. n/a, 2001326. doi:10.1002/adfm.202001326.

11. S. Song, et al, ŌĆ£Operando X-ray spectroscopic tracking of self-reconstruction for anchored nanoparticles as high-performance electrocatalysts towards oxygen evolution.ŌĆØ

Energy Environ. Sci..

11, 2945ŌĆō2953 doi:10.1039/c8ee00773j. (2018).

12. Y. Wang, et al, ŌĆ£Enhanced overall water electrolysis on a bifunctional perovskite oxide through interfacial engineering.ŌĆØ

Electrochim. Acta.

318, 120ŌĆō129 doi:10.1016/j.electacta.2019.06.073. (2019).

13. C. Tang, et al, ŌĆ£Towards efficient use of noble metals via exsolution exemplified for CO oxidation.ŌĆØ

Nanoscale.

11, 16935ŌĆō16944 doi:10.1039/c9nr05617c. (2019).

14. D. Neagu, et al, ŌĆ£Demonstration of chemistry at a point through restructuring and catalytic activation at anchored nanoparticles.ŌĆØ

Nat. Commun..

8, 1855.doi:10.1038/s41467-017-01880-y. (2017).

Biography

ŌŚēŌŚēĻ╣Ć ņżĆ Ēśü

ŌŚē 2009ļģä-2013ļģä KAIST ņāØļ¬ģĒÖöĒĢÖĻ│ĄĒĢÖĻ│╝ ĒĢÖņé¼

ŌŚē 2013ļģä-2018ļģä Georgia Institute of Technology, GA, USA ņāØļ¬ģĒÖöĒĢÖĻ│ĄĒĢÖĻ│╝ ļ░Ģņé¼

ŌŚē 2019ļģä-Ēśäņ×¼ KAIST ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ļ░Ģņé¼ĒøäņŚ░ĻĄ¼ņøÉ

Biography

ŌŚēŌŚēĻ╣ĆņżĆĻĘ£

ŌŚē 2012ļģä-2016ļģä KAIST ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ĒĢÖņé¼

ŌŚē 2016ļģä-2018ļģä KAIST ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ņäØņé¼

ŌŚē 2018ļģä-Ēśäņ×¼ KAIST ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ļ░Ģņé¼Ļ│╝ņĀĢ

Biography

ŌŚēŌŚēņĀĢ ņÜ░ ņ▓Ā

ŌŚē 2004ļģä ņä£ņÜĖļīĆĒĢÖĻĄÉ ņ×¼ļŻīĻ│ĄĒĢÖļČĆ ĒĢÖņé¼

ŌŚē 2010ļģä MIT, MA, USA ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ļ░Ģņé¼

ŌŚē 2010ļģä-2013ļģä Caltech, CA, USA ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ļ░Ģņé¼ĒøäņŚ░ĻĄ¼ņøÉ

ŌŚē 2013ļģä-2018ļģä KAIST ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ņĪ░ĻĄÉņłś

ŌŚē 2018ļģä-Ēśäņ×¼ KAIST ņŗĀņåīņ×¼Ļ│ĄĒĢÖĻ│╝ ļČĆĻĄÉņłś