ņä£ļĪĀ

ņĀä ņäĖĻ│äņĀüņ£╝ļĪ£ ņŚÉļäłņ¦Ć ļ░Å ĒÖśĻ▓Į ļ¼ĖņĀ£Ļ░Ć ļīĆļæÉļÉ©ņŚÉ ļö░ļØ╝, ņŗĀ ņŚÉļäłņ¦Ć ĻĖ░ņłĀļĪ£ņä£ Ēā£ņ¢æ ņŚÉļäłņ¦Ćļź╝ ĒÖ£ņÜ®ĒĢ£ ĻĖ░ņłĀņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ļåÆņĢäņ¦ĆĻ│Ā ņ׳ļŗż. ĻĘĖņżæ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØĆ ņØ┤ņé░ĒÖöĒāäņåīņÖĆ ļ¼╝ņØä ņé░ņåīņÖĆ ĒżļÅäļŗ╣ņ£╝ļĪ£ ņĀäĒÖśĒĢśļŖö ņ×ÉņŚ░ Ļ┤æĒĢ®ņä▒ņØä ļ¬©ņé¼ĒĢśņŚ¼ Ļ┤æņŚÉļäłņ¦Ćļź╝ ĒÖöĒĢÖņŚÉļäłņ¦ĆļĪ£ ņĀäĒÖśĒĢśļŖö ĻĖ░ņłĀļĪ£, Ēā£ņ¢æĻ┤æņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ¼╝ ļČäĒĢ┤ļź╝ ĒåĄĒĢ£ ņłśņåī ļ░Å ņé░ņåī ļ░£ņāØ ļ░śņØæņØ┤ ņŻ╝ļĪ£ ņŚ░ĻĄ¼ļÉśņ¢┤ ņÖöļŗż.1ŌĆō6) ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØś ņŚÉļäłņ¦Ć ņĀäĒÖś ĒÜ©ņ£©ņØĆ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäĒĢĀ ņłś ņ׳ļŖöļŹ░,

ņØ┤ļĢī ╬öGļŖö ļ¬®Ēæ£ ļ░śņØæņØś Ļ╣üņŖż ņ×Éņ£Ā ņŚÉļäłņ¦Ć ļ│ĆĒÖö, RņØĆ ļ░śņØæ ņåŹļÅä, P sunņØĆ Ēā£ņ¢æĻ┤æņØś ņĀäļĀź ļ░ĆļÅä(power density), SļŖö Ēā£ņ¢æĻ┤æņØ┤ ņĪ░ņé¼ļÉśļŖö ļ®┤ņĀüņØä ņØśļ»ĖĒĢ£ļŗż.7,8) ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņŚÉņä£ļŖö 10% ņØ┤ņāüņØś ņĀäĒÖś ĒÜ©ņ£©ņØä Ļ░Ćņ¦ł ļĢī Ļ▓ĮņĀ£ņĀüņ£╝ļĪ£ ĒÜ©ņÜ®ņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ Ļ░äņŻ╝ļÉśļŖöļŹ░, ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØś ╬öGļŖö 237 kJ molŌłÆ1ļĪ£ ņØ╝ņĀĢĒĢśļ»ĆļĪ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØś ņŚÉļäłņ¦Ć ņĀäĒÖś ĒÜ©ņ£© ĻĘ╣ļīĆĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ņĄ£ļīĆĒĢ£ ļåÆņØĆ ļ░śņØæ ņåŹļÅä(R)ļź╝ ĒĢäņÜöļĪ£ ĒĢ£ļŗż.

Ļ┤æņĀäĻĖ░ĒÖöĒĢÖņŗ£ņŖżĒģ£(PEC) ļ░Å Ļ┤æņ┤ēļ¦ż(PC)ļź╝ ņØ┤ņÜ®ĒĢ£ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØĆ ņĀĆĒĢŁ ņĀäņĢĢ ņåÉņŗż(ohmic loss) ņŚåņØ┤ Ļ┤æņ×É ņŚÉļäłņ¦Ćļź╝ ĒÖöĒĢÖ ņŚÉļäłņ¦ĆļĪ£ ņ¦üņĀæ ņĀäĒÖśņŗ£Ēé┤ņ£╝ļĪ£ņŹ© ņĀüņØĆ ļ╣äņÜ®ņ£╝ļĪ£ļÅä ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ņØ┤ Ļ░ĆļŖźĒĢśļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ Ēü░ Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż. ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉņä£ ļåÆņØĆ ļ░śņØæ ņåŹļÅäļź╝ ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļäōņØĆ ļ▓öņ£äņØś ļ╣ø ņłśĒÖĢ ļŖźļĀź, ĒÜ©ņ£©ņĀüņØĖ ņĀäĒĢś ļČäļ”¼, ļ╣ĀļźĖ Ēæ£ļ®┤ ļ░śņØæņä▒ ļō▒ņØś ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ņŗ£ĒéżļŖö ļ░śļÅäņ▓┤ ņåīņ×¼Ļ░Ć ĒĢäņÜöĒĢśļŗż. ĒĢśņ¦Ćļ¦ī ņŚ¼ļ¤¼ ņåīņ×¼ļōż, ĒŖ╣Ē׳ ņ×ÉņŚ░ņŚÉ ļäÉļ”¼ ņĪ┤ņ×¼ĒĢśļŖö Ļ░Æņŗ╝ ņåīņ×¼ļōżņØĆ ņØ┤ļ¤¼ĒĢ£ ņĪ░Ļ▒┤ļōżņØä ļ¬©ļæÉ ļ¦īņĪ▒ņŗ£Ēé¼ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ ļé┤ņŚÉņä£ ņøÉĒĢśļŖö ņĀäĒÖś ĒÜ©ņ£©ņØä ņ¢╗ĻĖ░ ĒלļōżļŗżļŖö ĒĢ£Ļ│äļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ņśłļź╝ ļōżņ¢┤, ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ļ░śļÅäņ▓┤ ņåīņ×¼ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö TiO2ļŖö ļäōņØĆ ļ░┤ļō£ Ļ░Ł(band gap)ņ£╝ļĪ£ ņØĖĒĢ┤ Ēā£ņ¢æĻ┤æ ņŖżĒÄÖĒŖĖļ¤╝ņŚÉņä£ 3Ōł╝5%ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņ×ÉņÖĖņäĀ ņśüņŚŁņØś ļ╣ø ļ¦īņØä ĒØĪņłśĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ĒÜ©ņ£©ņØ┤ ļ¦żņÜ░ ļé«ļŗż.9ŌĆō11) ņØ┤ņÖĖņŚÉļÅä BiVO4ņÖĆ g-C3 N4ļŖö ļŖÉ ļ”░ Ēæ£ļ®┤ ļ¼╝ ņé░ĒÖö ļ░śņØæ ņåŹļÅä, Cu2 OņÖĆ CdSļŖö ļ░śņØæ ņżæņØś ļé«ņØĆ ņĢłņĀĢņä▒ ļō▒ņØś ļŗ©ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļĪĀņĀüņ£╝ļĪ£ ņ¢╗ņØä ņłś ņ׳ļŖö ņĄ£ļīĆ ĒÜ©ņ£©ņØä ļŗ¼ņä▒ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņČöĻ░ĆņĀüņØĖ Ļ░£ņäĀ ļ░®ņĢłņØ┤ ĒĢäņÜöĒĢśļŗż.12ŌĆō18) ļö░ļØ╝ņä£, ņé░ņ¦łĒÖöļ¼╝ (oxynitride)19,20), ņé░ĒÖ®ĒÖöļ¼╝(oxysulfide)21) ļō▒ņØś ņāłļĪ£ņÜ┤ ņåīņ×¼ņØś ļÅäņ×ģĻ│╝ ņØ┤ņóģ ņĀæĒĢ®(heterojunction)22,23), ļÅäĒĢæ(doping)24,25), Ļ│äļ®┤ Ļ░£ņ¦ł(interface engineering)26,27), ļéśļģĖ ĻĄ¼ņĪ░ĒÖö(nanoengineering)28), ņĪ░ņ┤ēļ¦ż(co-catalyst loading)29,30) ļō▒ņØś Ļ░£ņäĀļ░®ņĢłņØä ĒåĄĒĢ┤ ņØ┤ļĪĀņĀüņØĖ ņĄ£ļīĆ ņĀäĒÖś ĒÜ©ņ£©ņØä ļŗ¼ņä▒ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŗż.

ņĄ£ĻĘ╝ņŚÉļŖö ņØ┤ļ»Ė ņĢīļĀżņ¦ä ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ļ░śļÅäņ▓┤ ņåīņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĻĖ░ņĪ┤ņØś ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØä ļīĆņ▓┤ĒĢśļŖö ļŗżļźĖ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦łņØä ņāØņé░ĒĢ©ņ£╝ļĪ£ņŹ© ļŹö Ēü░ Ļ▓ĮņĀ£ņĀüņØĖ ĒÜ©ņÜ®ņØä ņ¢╗ņ¢┤ļé┤ĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.31ŌĆō36) ņØ┤ļ¤¼ĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£ņØĆ ĻĖ░ņĪ┤ņØś ļ¼╝ ļČäĒĢ┤ ļ░śņØæņŚÉ ļ╣äĒĢ┤ Ēø©ņö¼ ļåÆņØĆ Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀ ļČäņĢ╝ņŚÉņä£ ļ¦ÄņØĆ ņŻ╝ļ¬®ņØä ļ░øĻ│Ā ņ׳ļŗż. ņśłļź╝ ļōżņ¢┤, TiO2, Cu2 O, Si ļō▒ ĻĖ░ņĪ┤ņØś ļ¼╝ ļČäĒĢ┤ ņŗ£ņŖżĒģ£ņŚÉņä£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŹś ņåīņ×¼ļōżņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ¼╝ ĒÖśņøÉ ļ░śņØæ ļīĆņŗĀ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ ļŗżņ¢æĒĢ£ Ļ░Ćņ╣ś ņ׳ļŖö ĒāäĒÖöņłśņåīļōżņØä ņ¢╗ļŖö Ļ▓āņØ┤ Ļ░ĆļŖźĒĢśļ®░33,37ŌĆō39), ļ¼╝ ņé░ĒÖö ļ░śņØæņØä ĒåĄĒĢ£ ņé░ņåī ļ░£ņāØ ļ░śņØæ ļīĆņŗĀ 20ļ░░ ņØ┤ņāüņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ Ļ░Ćņ¦ĆļŖö Ļ│╝ņé░ĒÖöņłśņåī ņāØņä▒ ļ░śņØæņØä ļÅäņ×ģĒĢ©ņ£╝ļĪ£ņŹ© ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü ĒÜ©ņÜ®ņØä Ēü¼Ļ▓ī ņ”ØĻ░Ćņŗ£Ēé¼ ņłś ņ׳ļŗż.32) ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£ņØś ļŗżņ¢æĒĢ£ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņØĆ ļ¼╝ ļČäĒĢ┤ ļ░śņØæĻ│╝ Ļ▓Įņ¤ü Ļ┤ĆĻ│äņŚÉ ņ׳ņ£╝ļ»ĆļĪ£, Ļ░ü ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ£ ļåÆņØĆ ņäĀĒāØļÅä(selectivity) ļ░Å ļ░śņØæņŚÉ ņĀüĒĢ®ĒĢ£ ņŚÉļäłņ¦Ć ļĀłļ▓©ņØä Ļ░Ćņ¦ĆļŖö ļ░śļÅäņ▓┤ ņåīņ×¼ ņäĀĒāØ ļō▒ņØś ņŗ£ņŖżĒģ£ ņäżĻ│äĻ░Ć ĒĢäņÜöĒĢśļŗż. ņāłļĪ£ņÜ┤ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņØś ļÅäņ×ģņØä ĒåĄĒĢ£ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£ņØĆ ņŚÉļäłņ¦Ć ņĀäĒÖś ĒÜ©ņ£©ņØä Ēü¼Ļ▓ī Ē¢źņāüņŗ£ņ╝£ ņŚÉļäłņ¦Ć ĒÖśĻ▓Į ļ¼ĖņĀ£ ĒĢ┤Ļ▓░ņŚÉ ļīĆĒĢ£ Ļ░ĆļŖźņä▒ņØä ņĀ£Ļ│ĄĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ┤ ņåīĻ░£ĒĢśĻ│Āņ×É ĒĢ£ļŗż. ļ©╝ņĀĆ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØś ĻĖ░ļ│ĖņĀüņØĖ Ļ░£ļģÉ ļ░Å ĒÜ©ņ£© Ē¢źņāüņØä ņ£äĒĢ£ Ļ░£ņäĀ ļ░®Ē¢źņŚÉ ļīĆĒĢ┤ ņåīĻ░£ĒĢśĻ│Ā, ļæÉ ļ▓łņ¦ĖļĪ£ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ, ņé░ņåī ĒÖśņøÉ, ņé░ĒÖöņĀ£ ņāØņé░, ņ£ĀĻĖ░ ĒĢ®ņä▒ ļō▒ņØś ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ĒÖöĒĢ®ļ¼╝ ņāØņé░ ņŗ£ņŖżĒģ£ ļ░Å ņŚÉļäłņ¦Ć ņĀäĒÖś ĒÜ©ņ£©Ļ│╝ ņäĀĒāØļÅäļź╝ Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ņĀäļץļōżņØä ņåīĻ░£ĒĢ£ļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ņĢ×ņ£╝ļĪ£ņØś ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£ņØś ĒĢ┤Ļ▓░ Ļ│╝ņĀ£ ļ░Å ņĀäļ¦ØņŚÉ ļīĆĒĢ┤ ļģ╝ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØś Ļ░£ņÜö ļ░Å Ļ░£ņäĀ ļ░®ņĢł

ĻĖ░ņĪ┤ņØś ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØĆ ņłśņåī ļ░£ņāØ ļ░śņØæ(HER)Ļ│╝ ņé░ņåī ļ░£ņāØ ļ░śņØæ(OER)ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśļ®░ ņØ┤ļĪĀņĀüņ£╝ļĪ£ 1.23 V ņØ┤ņāüņØś Ēæ£ņżĆ ņĀäņ£äņ░©ļź╝ ĒĢäņÜöļĪ£ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņŗżņĀ£ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņŚÉļŖö ĒÖ£ņä▒ĒÖö Ļ│╝ņĀäņĢĢ ļō▒ņØś ņČöĻ░ĆņĀüņØĖ ņŚÉļäłņ¦Ć ņåÉņŗżņØ┤ ņĪ┤ņ×¼ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ░śņØæņŚÉ ņé¼ņÜ®ļÉśļŖö ļ░śļÅäņ▓┤ ņåīņ×¼ļŖö ņĄ£ņåī 2.3 eV ņØ┤ņāüņØś ļ░┤ļō£ Ļ░ŁņØä Ļ░ĆņĀĖņĢ╝ ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØä ĒåĄĒĢ┤ ņłśņåīņÖĆ ņé░ņåīĻ░Ć ņāØņä▒ļÉśļŖöļŹ░, ņłśņåīļŖö Ļ▓ĮņĀ£ņĀüņ£╝ļĪ£ ļåÆņØĆ Ļ░Ćņ╣śĻ░Ć ņ׳ņØīņŚÉ ļ░śĒĢ┤ ņé░ņåīļŖö Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ Ļ░Ćņ¦Ćņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļŖö ĒĢ£Ļ│äņĀÉņØä Ļ░Ćņ¦ł ņłśļ░¢ņŚÉ ņŚåļŗż. ņØ┤ļ¤¼ĒĢ£ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀüņØĖ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢĀ ņłś ņ׳ļŖö ņĀäļץ ņżæ ĒĢśļéśĻ░Ć ļ░öļĪ£ ĻĖ░ņĪ┤ņØś ļ░śņØæņØä ļŗżļźĖ ļ░śņØæņ£╝ļĪ£ ĻĄÉņ▓┤ĒĢ©ņ£╝ļĪ£ņŹ© Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦łņØä ņāØņé░ĒĢĀ ņłś ņ׳ļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśļŖö Ļ▓āņØ┤ļŗż(Fig. 1 (a)). ļŗżņŗ£ ļ¦ÉĒĢ┤, ļ¼╝ ļČäĒĢ┤ ļ░śņØæņŚÉņä£ ņłśņåī ļ░£ ņāØ ļ░śņØæ, ņé░ņåī ļ░£ņāØ ļ░śņØæņØä ņāłļĪ£ņÜ┤ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņ£╝ļĪ£ ļīĆņ▓┤ĒĢ©ņ£╝ļĪ£ņŹ© ĒāäĒÖöņłśņåī, Ļ│╝ņé░ĒÖöņłśņåī, ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝, ņé░ĒÖöņĀ£ ļō▒ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ņØä Ļ░ĆļŖźĒĢśĻ▓ī ĒĢśņŚ¼ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ ļåÆņØ┤ļŖö Ļ▓āņØ┤ļŗż. ļīĆĒæ£ņĀüņ£╝ļĪ£ ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ņä£ļŖö Ļ│ĀĻ░ĆņØś ĒāäĒÖöņłśņåī, ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝, Ļ│╝ņé░ĒÖöņłśņåī ļō▒ņØ┤, ņé░ĒÖö ļ░śņØæņØä ĒåĄĒĢ┤ņä£ļŖö ļŗżņ¢æĒĢ£ ņé░ĒÖöņĀ£, ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝ ļō▒ņØ┤ ņāØņé░ļÉĀ ņłś ņ׳ļŗż. ņĀüņÜ® Ļ░ĆļŖźĒĢ£ ļŗżņ¢æĒĢ£ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņØś ņśłņÖĆ ĻĘĖ ĒÖśņøÉ ņĀäņ£äĻ░Ć Fig. 1 (b)ņŚÉ ņĀ£ņŗ£ļÉśņ¢┤ ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņØ┤ļ¤¼ĒĢ£ ļ░śņØæļōżņØ┤ ņŗżņĀ£ļĪ£ ņŗ£ņŖżĒģ£ņŚÉ ļÅäņ×ģļÉśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļ░śņØæņŚÉ ņé¼ņÜ®ļÉśļŖö ļ░śļÅäņ▓┤ ņåīņ×¼Ļ░Ć ņŚ┤ņŚŁĒĢÖņĀü ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņ”ē, ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉ ņé¼ņÜ®ļÉśļŖö ļ░śļÅäņ▓┤ ņåīņ×¼Ļ░Ć ĒĢ┤ļŗ╣ ļ░śņØæņŚÉ ņĀüĒĢ®ĒĢ£ ļ░┤ļō£ Ļ░ŁņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ņĢ╝ ĒĢ£ļŗż. ĒŖ╣Ē׳ PC ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņÜ░ PEC ņŗ£ņŖżĒģ£Ļ│╝ ļŗ¼ļ”¼ ņÖĖļČĆ ņĀäņĢĢņØ┤ Ļ░ĆĒĢ┤ņ¦Ćņ¦Ć ņĢŖņ£╝ļ»ĆļĪ£ ņøÉĒĢśļŖö ņĀäņ▓┤ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņŚÉ ĒĢäņÜöĒĢ£ Ēæ£ņżĆ ņĀäņ£äņ░© ļ░Å Ļ│╝ņĀäņĢĢņØä ļ¬©ļæÉ ĒżĒĢ©ĒĢśļŖö ļåÆņØĆ ļ░┤ļō£ Ļ░ŁņØä Ļ░Ćņ¦ĆļŖö ļ░śļÅäņ▓┤ ņåīņ×¼ļź╝ ņäĀĒāØĒĢ┤ņĢ╝ ĒĢ£ļŗż.

Fig.┬Ā1.

a) Schematic illustration of PEC system with various redox reactions. b) Schematic illustration of redox potentials of water splitting and various chemical production. c) Schematic illustration of three strategy to improve economical value of artificial photosynthesis system.

ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ņØś ņĀäĒÖś ĒÜ©ņ£©ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļåÆņØĆ R Ļ░Æ, ņ”ē ļ╣ĀļźĖ ļ░śņØæ ņåŹļÅäļź╝ Ļ░ĆņĀĖņĢ╝ ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ¬®Ēæ£ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäļź╝ ļåÆņŚ¼ ļ░śņØæ ņåŹļÅäļź╝ Ē¢źņāüņŗ£ĒéżļŖö Ļ▓ā ļśÉĒĢ£ ņżæņÜöĒĢśļŗż. ļ¬®Ēæ£ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäļź╝ ļåÆņØ┤ĻĖ░ ņ£äĒĢ£ Ļ░£ņäĀ ļ░®ņĢłņ£╝ļĪ£ļŖö (1) ņĪ░ņ┤ēļ¦ż, (2) ļ░śņØæ ņåŹļÅä ņĀ£ņ¢┤, (3) Ēæ£ļ®┤ ĒÖöĒĢÖ ĻĄ¼ņĪ░ ņĀ£ņ¢┤ ļō▒ņØ┤ ņ׳ļŗż. ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņŚÉ ņé¼ņÜ®ļÉśļŖö ļ░śļÅäņ▓┤ ņåīņ×¼ļōżņØĆ ĻĖłņåŹ ĻĖ░ļ░ś ņåīņ×¼ņŚÉ ļ╣äĒĢ┤ ļŖÉļ”░ Ēæ£ļ®┤ ļ░śņØæņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖöļŹ░ ņĪ░ņ┤ēļ¦żļź╝ ņ▓©Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© Ēæ£ļ®┤ ļ░śņØæ ņåŹļÅäļź╝ Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗż.40) ļśÉĒĢ£ ļ░śļÅäņ▓┤ ņåīņ×¼ņØś ļ░┤ļō£ ĻĄ¼ņĪ░ņāü ļŗżņłśņØś ļ░śņØæņØ┤ ļÅÖņŗ£ņŚÉ Ļ░ĆļŖźĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö Ļ░ü ļ░śņØæņŚÉ ļīĆĒĢ£ ļ░śņØæ ņåŹļÅäĻ░Ć ļ¬®Ēæ£ ļ░śņØæņØś ņäĀĒāØļÅäļź╝ ņóīņÜ░ĒĢ£ļŗż.41,42) ļ¬®Ēæ£ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņØś Ļ▓Įņ¤ü ļ░śņØæņØĖ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØĆ ņ×æņØĆ ╬öGņÖĆ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ļ╣ĀļźĖ ļ░śņØæ ņåŹļÅäļź╝ Ļ░Ćņ¦Ćļ»ĆļĪ£ ļ¬®Ēæ£ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäļź╝ ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņØ┤ļź╝ ņ¢ĄņĀ£ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ļ░śļÅäņ▓┤ ņåīņ×¼ņØś Ēæ£ļ®┤ ĒÖöĒĢÖ ĻĄ¼ņĪ░ ļśÉĒĢ£ ļ░śņØæ Ļ▓ĮļĪ£ņŚÉ ņśüĒ¢źņØä ņŻ╝ĻĖ░ ļĢīļ¼ĖņŚÉ ļ¬®Ēæ£ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäņŚÉ ņśüĒ¢źņØä ņżĆļŗż.43) ļö░ļØ╝ņä£, ņ£äņÖĆ Ļ░ÖņØĆ Ļ░£ņäĀ ļ░®ņĢłņØä ĒåĄĒĢ┤ ņøÉĒĢśļŖö Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ļ░śņØæņŚÉ ļīĆĒĢ£ ļ░śņØæ ņåŹļÅä ļ░Å ņäĀĒāØļÅäļź╝ ļåÆņØ┤Ļ│Ā, ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś ļåÆņØĆ ņĀäĒÖś ĒÜ©ņ£©ņØä ļŗ¼ņä▒ĒĢśņŚ¼ ļ»ĖļלņØś ņØĖĻ│Ą Ļ┤æ ĒĢ®ņä▒ ĻĖ░ņłĀ ņāüņÜ®ĒÖöņŚÉ ļŹöņÜ▒ ļŗżĻ░Ćņäż ņłś ņ׳ļŗż(Fig. 1 (c)).

ĒÖśņøÉ ļ░śņØæ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£

3.1 ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæ

ņØ┤ņé░ĒÖöĒāäņåīļŖö ĒÖöņäØ ņŚ░ļŻīņØś ņŚ░ņåīļĪ£ ņØĖĒĢ┤ ļ░£ņāØĒĢśļŖö ļīĆĒæ£ņĀüņØĖ ļ¼╝ņ¦łļĪ£ ļīĆĻĖ░ļĪ£ ļ░®ņČ£ļÉśņ¢┤ ņś©ņŗż ĒÜ©Ļ│╝ļź╝ ļ░£ņāØņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ, ņØ┤ņé░ĒÖöĒāäņåīļź╝ ĒāäĒÖöņłśņåī ļśÉļŖö ņŚ░ļŻīļĪ£ ņĀäĒÖśĒĢśļŖö ņØ┤ņé░ĒÖöĒāäņåī ņ×¼ĒÖ£ņÜ® ļ░®ņĢłņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.44) ņØ┤ņé░ĒÖöĒāäņåīļŖö Ļ░Ćņן ļåÆņØĆ ņé░ĒÖöņłśņØś Ēāäņåīļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ ļŗżņ¢æĒĢ£ ņóģļźśņØś ļ¼╝ņ¦łļōżņØä ņāØņé░ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņØ┤ņé░ĒÖöĒāäņåīņØś CŌĆōO ņØ┤ņżæ Ļ▓░ĒĢ®ņØä ļüŖĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļåÆņØĆ ņŚÉļäłņ¦Ć(>750 kJ molŌłÆ1)Ļ░Ć ĒĢäņÜöĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ņé░ĒÖöĒāäņåīņØś ĒØĪņ░® ļ░Å ĒÖ£ņä▒ĒÖöļź╝ ņ£äĒĢ┤ ņČöĻ░ĆņĀüņØĖ ņĪ░ņ┤ēļ¦żņØś ļÅäņ×ģņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. HalmannņØ┤ ņ▓śņØīņ£╝ļĪ£ p-GaP Ļ┤æĒÖśņøÉņĀäĻĘ╣Ļ│╝ Ēāäņåī ņé░ĒÖöņĀäĻĘ╣ņØä ņØ┤ņÜ®ĒĢ£ PEC ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ ņØ┤ņé░ĒÖöĒāäņåīļź╝ ļ®öĒāäņś¼, ĒÅ╝ņé░, ĒÅ╝ņĢīļŹ░ĒĢśņØ┤ļō£ļĪ£ ņĀäĒÖśĒĢ£ ņŚ░ĻĄ¼ļź╝ ļ│┤Ļ│ĀĒĢ£ ņØ┤ļלļĪ£, ņĪ░ņ┤ēļ¦żļź╝ ļÅäņ×ģĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæņØś ņāØņä▒ļ¼╝ņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäļź╝ ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ ļ¦ÄņØĆ ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśņŚłļŗż.45) Yin ņŚ░ĻĄ¼ĒīĆņØĆ Cu-Zn ĒĢ®ĻĖłņØä ņĪ░ņ┤ēļ¦żļĪ£ ļÅäņ×ģĒĢ£ SrTiO3 (STO) ļéśļģĖ ņ×ģņ×Éļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåīļź╝ ņäĀĒāØņĀüņ£╝ļĪ£ ĒÅ╝ņé░ņ£╝ļĪ£ ņĀäĒÖśĒĢśņśĆļŗż(Fig. 2 (b)).46) ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæ Ļ▓ĮļĪ£ļŖö ĒÖśņøÉ ņżæĻ░äņ▓┤ņÖĆ ņ┤ēļ¦ż Ēæ£ļ®┤Ļ│╝ņØś ĒØĪņ░® Ļ░ĢļÅäņŚÉ ņØśņĪ┤ĒĢśļŖöļŹ░, Cu-Zn ĒĢ®ĻĖłņŚÉņä£ņØś CuņÖĆ ZnņØś ĻĄ¼ņä▒ ļ╣äņ£© ņĪ░ņĀłņŚÉ ļö░ļźĖ ņØ┤ņé░ĒÖöĒāäņåīņØś ĒØĪņ░® Ļ░ĢļÅä ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ ņØ┤ņé░ĒÖöĒāäņåīļź╝ ņäĀĒāØņĀüņ£╝ļĪ£ ĒÅ╝ņé░ņ£╝ļĪ£ ņĀäĒÖśĒĢĀ ņłś ņ׳ņŚłļŗż.

Fig.┬Ā2.

a) Amounts of produced HCOOH, CH4, CO and H2 via CO2 reduction by CuŌĆōZn alloy nanoparticle-loaded SrTiO3 powders. Reproduced with permission.46) Copyright 2017, The Royal Society of Chemistry. b) CH4 and CO yield of commercial P25, TiO2 columnar film, and Pt-TiO2 films with different Pt deposition times. Reproduced with permission.54) Copyright 2012, American Chemical Society. c) Effect of Au-Cu nanoalloy on TiO2 photocatalyst according to wavelength range of light. Reproduced with permission.55) Copyright 2014, American Chemical Society. d) Schematic illustration of a CsPbBr3 and Cs4 PbBr6 perovskite nanocomposite with and without Cu. Reproduced with permission.60) Copyright 2020, The Royal Society of Chemistry.

Tseng ņŚ░ĻĄ¼ĒīĆņØĆ CuĻ░Ć ļŗ┤ņ¦Ć ļÉ£ TiO2ņŚÉ Ēö╝Ēü¼ ĒīīņןņØ┤ 254 nmņØĖ ņ×ÉņÖĖņäĀņØä ņĪ░ņé¼ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåīļź╝ ļ®öĒāäņś¼ļĪ£ ņĀäĒÖśĒĢśņśĆļŗż.47) CuļŖö ņĀäņ×ÉņÖĆ ņĀĢĻ│ĄņØś ņ×¼Ļ▓░ĒĢ®ņØä ņ¢ĄņĀ£ĒĢśĻ│Ā CO2 ĒÖśņøÉ ļ░śņØæņØä ņ£äĒĢ£ ĒÖ£ņä▒ ļČĆņ£äļź╝ ņĀ£Ļ│ĄĒĢśņŚ¼ CuĻ░Ć 2 wt.% ĒżĒĢ©ļÉ£ Cu-TiO2 Ļ┤æņ┤ēļ¦żņØś Ļ▓ĮņÜ░ 20ņŗ£Ļ░ä ļÅÖņĢł 250 ╬╝mol g cat ŌłÆ1ņØś ļ®öĒāäņś¼ ņāØņé░ ņåŹļÅäļź╝ ļ│┤ņśĆļŗż. Cheng ņŚ░ĻĄ¼ĒīĆņØĆ Pt-rGOļź╝ ĒÖśņøÉņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā, Pt-TiO2ļź╝ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæĻ│╝ ļ¼╝ ņé░ĒÖö ļ░śņØæņØä Ļ▓░ĒĢ®ĒĢ£ PEC ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.48) Pt-rGOļŖö ļŗżņ¢æĒĢ£ Ļ┤æĒÖśņøÉņĀäĻĘ╣Ļ│╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ļ╣ĀļźĖ ņĀä ņ×É ņØ┤ļÅÖ ļ░Å ļåÆņØĆ ļ░śņØæ ĒØĪņ░® ļČĆņ£äļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ļåÆņØĆ ņØ┤ņé░ĒÖöĒāäņåī ņĀäĒÖśņ£©ņØä ļ│┤ņśĆļŗż. ļśÉĒĢ£ ļ│Ė ņŗ£ņŖżĒģ£ņŚÉņä£ ņāØņä▒ļÉ£ ļ®öĒāäņś¼Ļ│╝ Ēæ£ļ®┤ņŚÉ ĒØĪņ░®ļÉśņ¢┤ ņ׳ļŖö ļ®öĒŗĖļĀī ņ×æņÜ®ĻĖ░ņØś ņāüĒśĖņ×æņÜ®ņØä ĒåĄĒĢ┤ ņŚÉĒāäņś¼ņØ┤ ņāØņä▒ļÉśņŚłņ£╝ļ®░, Ļ│Āņ░© ĒāäĒÖöņłśņåīņŚÉ ļīĆĒĢ£ ļø░ņ¢┤ļé£ ņäĀĒāØļÅäļź╝ Ļ░Ćņ¦ä Cuļź╝ ļÅäņ×ģĒĢ©ņ£╝ļĪ£ņŹ© ņŚÉĒāäņś¼ ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäļź╝ ņ”ØĻ░Ćņŗ£ņ╝░ļŗż.

ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ ĒÅ╝ņé░, ļ®öĒāäņś¼, ņŚÉĒāäņś¼ ļō▒ņØś ņĢĪņ▓┤ ņāØņä▒ļ¼╝ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļ®öĒģīņØĖ, ņØ╝ņé░ĒÖöĒāäņåī ļō▒ņØś ĻĖ░ņ▓┤ ņāØņä▒ļ¼╝ ņŚŁņŗ£ ņ¢╗ņØä ņłś ņ׳ļŗż.49ŌĆō53) ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ£ ļ®öĒģīņØĖ ņĀäĒÖś ļ░śņØæņØĆ 818 kJ molŌłÆ1ļĪ£ ļ¦żņÜ░ ļåÆņØĆ ╬öGņÖĆ 8Ļ░£ņØś ņĀäņ×É ņØ┤ļÅÖņØä ĒżĒĢ©ĒĢśļŖö ļ░śņØæņØ┤ļŗż. ļö░ļØ╝ņä£, ļ®öĒģīņØĖ ņĀäĒÖś ļ░śņØæņØĆ ņ¢æņä▒ņ×É Ļ▓░ĒĢ® ņĀäņ×É ņĀäļŗ¼(proton-coupled electron transfer, PCET) ļ░śņØæņØä ĒåĄĒĢ£ ņŚ¼ļ¤¼ ļŗ©Ļ│äņØś ļ│Ąņ×ĪĒĢ£ ļ░śņØæņØ┤ ņłśļ░śļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. Wang ņŚ░ĻĄ¼ĒīĆņØĆ ļŗżļ¬®ņĀü ĻĖ░ņāüņ”Øņ░®ļ▓ĢņØä ĒåĄĒĢ┤ ņĀ£ņ×æļÉ£ Pt-TiO2 ļéśļģĖ ĻĄ¼ņĪ░ ĒĢäļ”äņØä ņé¼ņÜ®ĒĢśņŚ¼ 1,361 ╬╝mol g cat ņØĖ ņāØņé░ ņåŹļÅäņÖĆ ļåÆņØĆ ņäĀĒāØļÅäļź╝ ņ¢╗ņŚłļŗż(Fig. 2 (a)).54) ļäōŌłÆ1 hŌłÆ1ņØś ļ®öĒģīņØĆ Ēæ£ļ®┤ņĀüņØä Ļ░Ćņ¦ĆļŖö ļŗ©Ļ▓░ņĀĢ TiO2 ĒĢäļ”äņŚÉ 0.5Ōł╝2 nmņØś Pt ļéśļģĖ ņ×ģņ×Éļź╝ ņĪ░ņ┤ēļ¦żļĪ£ ņ▓©Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņĀäņ×É-ņĀĢĻ│Ą ņīŹņØä ļČäļ”¼ĒĢśņśĆĻ│Ā, Pt ļéśļģĖ ņ×ģņ×ÉņŚÉ ņĀäņ×ÉĻ░Ć Ļ│Āļ”ĮļÉśņ¢┤ ļŗż ņĀäņ×É ļ░śņØæ(multi-electron reaction)ņØś ļ░£ņāØ ļ╣łļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ļ®öĒģīņØĖ ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäĻ░Ć Ē¢źņāüļÉśņŚłļŗż. Nea┼Ż u ņŚ░ĻĄ¼ĒīĆņØĆ Au-Cu ĒĢ®ĻĖł ļéśļģĖ ņ×ģņ×ÉļĪ£ Ļ░£ņ¦ł ļÉ£ P25 TiO2ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåīļź╝ ļ®öĒģīņØĖņ£╝ļĪ£ ņĀäĒÖśĒĢśņśĆļŗż.55) AuņØś ĒöīļØ╝ņ”łļ¬©ļŗē ĒÜ©Ļ│╝ļĪ£ ņØĖĒĢ┤ Ļ░Ćņŗ£Ļ┤æņäĀ ņśüņŚŁņŚÉņä£ņØś ļ░śņØæņä▒ņØ┤ Ē¢źņāüļÉśņŚłņ£╝ļ®░, CuĻ░Ć ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ ļČĆņ£äļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ņäĀĒāØļÅäĻ░Ć Ē¢źņāüļÉśņŚłļŗż(Fig. 2 (c)). Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ Au-Cu ĒĢ®ĻĖł ļéśļģĖ ņ×ģņ×ÉļĪ£ Ļ░£ņ¦ł ļÉ£ P25 TiO2ļŖö ļ®öĒģīņØĖ ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ┤ 2.2 mmol gŌłÆ1 hŌłÆ1ņØś ņāØņé░ ņåŹļÅäņÖĆ 97%ņØś ņäĀĒāØļÅäļź╝ ļ│┤ņśĆļŗż.

ņØ┤ļ¤¼ĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ļ░ś ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ņŗ£ņŖżĒģ£ņŚÉ ļŹöĒĢ┤, ĒÖśņøÉņĀäĻĘ╣ ļ░Å ņé░ĒÖöņĀäĻĘ╣ņØä ļ¬©ļæÉ Ļ┤æņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö ņĀüņĖĄĒśĢ PEC ņŗ£ņŖżĒģ£ņØĆ ĒÜ©ņ£©ņĀüņØĖ ņĀäņ×É-ņĀĢĻ│Ą ņīŹ ļČäļ”¼Ļ░Ć Ļ░ĆļŖźĒĢśĻ│Ā ņČöĻ░ĆņĀüņØĖ ņĀäņĢĢņØ┤ ĒĢäņÜöĒĢśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ļåÆņØĆ ņĀäĒÖś ĒÜ©ņ£©ņØä ņ¢╗ņØä ņłś ņ׳ļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.56,57) Wang ņŚ░ĻĄ¼ĒīĆņØĆ TiO2/Ni Ļ┤æĒÖśņøÉņĀäĻĘ╣Ļ│╝ BiVO4 Ļ┤æņé░ĒÖöņĀäĻĘ╣ņØä Ļ▓░ĒĢ®ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæĻ│╝ ļ¼╝ ņé░ĒÖö ļ░śņØæņØ┤ ļÅÖņŗ£ņŚÉ ļ░£ņāØĒĢśļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆĻ│Ā, 153 ╬╝mol hŌłÆ1 cmŌłÆ2ņØś ļ®öĒģīņØĖ ņāØņé░ ņåŹļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż.58) Gong ņŚ░ĻĄ¼ĒīĆņØĆ a-Si/TiO2/Au Ļ┤æĒÖśņøÉņĀäĻĘ╣Ļ│╝ BiVO4 Ļ┤æņé░ĒÖöņĀäĻĘ╣ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņØ╝ņé░ĒÖöĒāäņåīņÖĆ ņłśņåīņØś ļ╣äņ£©ņØä ņĪ░ņĀł Ļ░ĆļŖźĒĢ£ ĒĢ®ņä▒Ļ░ĆņŖżļź╝ ņāØņé░ĒĢśņśĆļŗż.59) Ļ┤æĒÖśņøÉņĀäĻĘ╣ņŚÉ ņĪ░ņ┤ēļ¦żļĪ£ ņé¼ņÜ®ļÉ£ AuļŖö ņØ╝ņé░ĒÖöĒāäņåī ņĀäĒÖś ļ░śņØæņŚÉ ļīĆĒĢ┤ ļåÆņØĆ ĒÜ©ņ£©Ļ│╝ ņäĀĒāØļÅäļź╝ Ļ░Ćņ¦ĆļŖöļŹ░, AuņŚÉ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓░ņĀĢļ”ĮĻ│äņØś ņĪ░ņĀłņØä ĒåĄĒĢ┤ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæņØś┬ĘCOOH ņżæĻ░äņ▓┤ļź╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņĢłņĀĢņŗ£ņ╝£ ņØ╝ņé░ĒÖöĒāäņåī ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ£ ņäĀĒāØļÅäļź╝ Ē¢źņāüņŗ£ņ╝░ļŗż. ļśÉ, AuņØś ļæÉĻ╗ś ļ│ĆĒÖöņŚÉ ņØśĒĢ£ Ļ▓░ņĀĢļ”ĮĻ│äņØś ņĪ░ņĀłņØä ĒåĄĒĢ┤ ņāØņé░ļÉśļŖö ĒĢ®ņä▒Ļ░ĆņŖżņØś ņØ╝ņé░ĒÖöĒāäņåīņÖĆ ņłśņåīņØś ļ╣äņ£©ņØä ņĪ░ņĀłĒĢśņśĆļŗż.

ņØ┤ņ▓śļ¤╝ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæĻ│╝ ļ¼╝ ņé░ĒÖö ļ░śņØæņØ┤ Ļ▓░ĒĢ®ļÉ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¢┤ņÖöļŗż. ĒĢś ņ¦Ćļ¦ī, ļ¼╝ ņé░ĒÖö ļ░śņØæņØś ņāØņä▒ļ¼╝ņØĖ ņé░ņåīļŖö Ļ▓ĮņĀ£ņĀüņØĖ Ļ░Ćņ╣śĻ░Ć Ļ▒░ņØś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ ņś¼ļ”¼ļŖö ļŹ░ ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż. ļö░ļØ╝ņä£ ļ¼╝ ņé░ĒÖö ļ░śņØæ ļīĆņŗĀ ņ£ĀĻĖ░ļ¼╝ ņé░ĒÖö ļ░śņØæņØä Ļ▓░ĒĢ®ĒĢśņŚ¼ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣śņØś ņāØņä▒ļ¼╝ņØä ņ¢╗ņØīņ£╝ļĪ£ņŹ© ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ Ē¢źņāüņŗ£ĒéżļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. Dong ņŚ░ĻĄ¼ĒīĆņØĆ CsPbBr3Ļ│╝ Cs4 PbBr6ļĪ£ ĻĄ¼ņä▒ļÉ£ ĒÄśļĪ£ļĖīņŖżņ╣┤ņØ┤ĒŖĖ ņåīņ×¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉĻ│╝ ļ®öĒāäņś¼ ņé░ĒÖöļź╝ Ļ▓░ĒĢ®ĒĢ£ ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.60) ļśÉĒĢ£, Co ļÅäĒĢæņØä ĒåĄĒĢ┤ ņāØņä▒ļÉ£ Co-COOH ņżæĻ░äņ▓┤Ļ░Ć ņØ┤ņé░ĒÖöĒāäņåī ĒØĪņ░®ņØä ņ┤ēņ¦äņŗ£Ēéżļ®░, Co/Co2+ņØś ĒÖśņøÉ ņĀäņ£ä(ŌłÆ0.73 V vs. NHE)Ļ░Ć ņØ╝ņé░ĒÖöĒāäņåī ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ┤ ņČ®ļČäĒĢ£ ĻĄ¼ļÅÖļĀźņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż(Fig. 2 (d)). ņØ┤ ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ 1,835 ╬╝mol g cat ŌłÆ1ņØś ņØ╝ņé░ĒÖöĒāäņåī ņāØņé░ ņåŹļÅäļź╝ ņ¢╗ņŚłņ£╝ļ®░, ņāüļīĆ ļ░śņØæņØĖ ļ®öĒāäņś¼ ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ ĒÅ╝ņé░ņØ┤ ņāØņé░ ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, Guo ņŚ░ĻĄ¼ĒīĆņØĆ CdSe/CdS ņ¢æņ×ÉņĀÉ Ļ┤æņ┤ēļ¦żļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæĻ│╝ 1-ĒÄśļŗÉņŚÉĒāäņś¼ ņé░ĒÖö ļ░śņØæņØä Ļ▓░ĒĢ®ĒĢśņśĆļŗż.61) CdSņŚÉ ĒÖ® Ļ▓░ĒĢŹņØä ļÅäņ×ģĒĢĀ Ļ▓ĮņÜ░ ĒÖ£ņä▒ ļČĆņ£äĻ░Ć ņ”ØĻ░ĆĒĢśļ®░, ņØ┤ņé░ĒÖöĒāäņåīņØś ņØ╝ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæĻ│╝ 1-ĒÄśļŗÉņŚÉĒāäņś¼ņØś Ēö╝ļéśņĮ£ ņé░ĒÖö ļ░śņØæņØś ņŚÉļäłņ¦Ć ņןļ▓ĮņØ┤ ļé«ņĢäņ¦Éņ£╝ļĪ£ņŹ© ņāØņä▒ļ¼╝ņŚÉ ļīĆĒĢ£ ļåÆņØĆ ņäĀĒāØļÅä ļ░Å ņāØņé░ ņåŹļÅäļź╝ ņ¢╗ņŚłļŗż. ļśÉĒĢ£ CdSņØś ļæÉĻ╗śļź╝ ņĄ£ņĀüĒÖöĒĢ©ņ£╝ļĪ£ņŹ© ĒÜ©ņ£©ņĀüņØĖ ņĀäĒĢś ļČäļ”¼ļź╝ ļŗ¼ņä▒ĒĢśņśĆĻ│Ā, ņĄ£ņĀüĒÖöļÉ£ CdSe/CdSļŖö ņØ╝ņé░ĒÖöĒāäņåī ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ£ 27.64 mmol g cat ŌłÆ1 hŌłÆ1ņØś ņāØņé░ ņåŹļÅäņÖĆ 94%ņØś ļ░śņØæ ņäĀĒāØļÅäļź╝ ļ│┤ņśĆļŗż. ļśÉĒĢ£ ņāüļīĆ ļ░śņØæņØĖ 1-ĒÄśļŗÉņŚÉĒāäņś¼ ņé░ĒÖö ļ░śņØæņØä ĒåĄĒĢ┤ 26.5 mmol g cat ŌłÆ1 hŌłÆ1ņØś Ēö╝ļéśņĮ£ ņāØņé░ ņåŹļÅäļź╝ ĒÖĢņØĖĒĢśņśĆļŗż.

3.2 ņé░ņåī ĒÖśņøÉ ļ░śņØæ

ņé░ņåī ĒÖśņøÉ ļ░śņØæ ņŚŁņŗ£ ļåÆņØĆ ļČĆĻ░ĆĻ░Ćņ╣śļź╝ ņ¦Ćļŗī Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØä ļīĆņ▓┤ĒĢĀ ņłś ņ׳ļŖö ļ░śņØæņ£╝ļĪ£ņŹ© ņŻ╝ļ¬®ļ░øĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ņé░ņåī ĒÖśņøÉ ļ░śņØæņØĆ ņé░ņåī ļ░£ņāØ ļ░śņØæĻ│╝ Ļ▓░ĒĢ®ĒĢśņŚ¼ ļ░śņØæņŚÉ ĒĢäņÜöĒĢ£ ņé░ņåīļź╝ ņāüļīĆ ļ░śņØæņ£╝ļĪ£ļČĆĒä░ Ļ│ĄĻĖēļ░øļŖö ņŗ£ņŖżĒģ£ ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśļŖö ļ¼╝ ņé░ĒÖö ļ░śņØæĻ│╝ Ļ▓░ĒĢ®ĒĢśņŚ¼ ņé░ĒÖö┬ĘĒÖśņøÉ ņ¢æ ļ░śņØæ ļ¬©ļæÉņŚÉņä£ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśļŖö ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ņé¼ņÜ®ļÉĀ ņłś ņ׳ļŗż. Zhu ņŚ░ĻĄ¼ĒīĆņØĆ Ēāäņåī ņ¦Ćņ¦Ćņ▓┤ņŚÉ ļŗ┤ņ¦Ć ļÉ£ Co3 O4 Ļ┤æņ┤ēļ¦żļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ¼╝ ņé░ĒÖö ļ░śņØæĻ│╝ ņé░ņåī ĒÖśņøÉ ļ░śņØæņØ┤ Ļ▓░ĒĢ®ļÉ£ ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆĻ│Ā, ņØ┤ ņŗ£ņŖżĒģ£ņØś ņ¢æ ļ░śņØæ ļ¬©ļæÉļź╝ ĒåĄĒĢ┤ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśņśĆļŗż.62) ļśÉĒĢ£ Co3 O4ņŚÉ ņé░ņåī Ļ▓░ĒĢŹņØä ļÅäņ×ģĒĢ©ņ£╝ļĪ£ņŹ© ļ░┤ļō£ Ļ░ŁņØś Ļ░Éņåī, ņĀäĒĢś ņÜ┤ļ░śņ▓┤ ļ░ĆļÅäņØś ņ”ØĻ░Ć, ĒÜ©ņ£©ņĀüņØĖ ņĀäņ×É-ņĀĢĻ│Ą ņīŹņØś ļČäļ”¼ ļō▒ņØś ĒÜ©Ļ│╝ļź╝ ĒåĄĒĢ┤ Ļ┤æņ┤ēļ¦ż ņä▒ļŖźņØ┤ Ē¢źņāüļÉśņŚłņ£╝ļ®░(Fig. 3 (a)), Ēāäņåī ņ¦Ćņ¦Ćņ▓┤ļŖö ņé░ņåī ĒÖśņøÉ ļ░śņØæņØś ĒÖ£ņä▒ ļČĆņ£äļź╝ ņĀ£Ļ│ĄĒĢśņśĆļŗż. ņØ┤ ņŗ£ņŖżĒģ£ņŚÉ 420 nm ņØ┤ņāü ĒīīņןņØś Ļ░Ćņŗ£Ļ┤æņäĀņØä ņĪ░ņé¼ĒĢĀ ļĢī Fig. 3 (b)ņÖĆ Ļ░ÖņØ┤ 3.78 mmol g cat ŌłÆ1 hŌłÆ1ņØś Ļ│╝ņé░ĒÖöņłśņåī ņāØņé░ ņåŹļÅä ļ░Å 0.4%ņØś Ēā£ņ¢æ ņŚÉļäłņ¦Ć-ļ¼╝ņ¦ł ņĀäĒÖśņ£©ņØä ļŗ¼ņä▒ĒĢśņśĆņ£╝ļ®░, 720ņŗ£Ļ░ä ņØ┤ņāü ņĢłņĀĢņĀüņ£╝ļĪ£ ĻĄ¼ļÅÖĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Cao ņŚ░ĻĄ¼ĒīĆ ļśÉĒĢ£ ņé░ĒÖö ļ░śņØæĻ│╝ ĒÖśņøÉ ļ░śņØæ ļ¬©ļæÉņŚÉņä£ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż(Fig. 3 (c)).63) ļŗżĻ│Ąņä▒ g-C3 N4ņŚÉ ņØĖņØä ļÅäĒĢæ ĒĢ©ņ£╝ļĪ£ņŹ© ļ░┤ļō£ Ļ░ŁņØ┤ Ļ░ÉņåīĒĢśņŚ¼ Ļ░Ćņŗ£Ļ┤æņäĀ ņśüņŚŁņŚÉņä£ņØś ĒØĪņłśņ£©ņØ┤ ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, ļÅäĒĢæ ļÉ£ ņØĖņØ┤ ņé░ņåīņØś ĒØĪņ░® ļČĆņ£äļĪ£ ņ×æņÜ®ĒĢ┤ Ļ│╝ņé░ĒÖöņłśņåī ļ░£ņāØ ļ░śņØæņØä ņ┤ēņ¦äņŗ£ņ╝░ļŗż. ņŚ░ĻĄ¼ĒīĆņØĆ ņØ┤ Ļ┤æņ┤ēļ¦żļź╝ ņØ┤ņÜ®ĒĢ£ ņŗ£ņŖżĒģ£ņŚÉ Ļ░Ćņŗ£Ļ┤æņäĀņØä ņĪ░ņé¼ĒĢśņŚ¼ ļ│äļÅäņØś ņĪ░ņ┤ēļ¦żņÖĆ ņŖżņ║Éļ╣łņĀĆ ņŚåņØ┤ 1,968 ╬╝mol g cat ŌłÆ1 hŌłÆ1ņØś Ļ│╝ņé░ĒÖöņłśņåī ņāØņé░ ņåŹļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż(Fig. 3 (d), (e)).

Fig.┬Ā3.

a) Band structure diagram of Co3 O4 photocatalysts with and without oxygen vacancy. b) H2 and H2 O2 evolution rate of dispersed 20 mg Co3 O4 photocatalysts under visible light irradiation. a, b) Reproduced with permission.62) Copyright 2019, American Chemical Society. c) H2 O2 evolution mechanism of phosphorus-doped porous carbon nitride photocatalyst. H2 O2 evolution rate of phosphorus-doped porous carbon nitride photocatalyst d) with different atmosphere and e) with and without scavengers. c-e) Reproduced with permission.63) Copyright 2020, The Royal Society of Chemistry.

ņé░ņåī ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ£ Ļ│╝ņé░ĒÖöņłśņåī ņāØņé░ ĒÜ©ņ£©ņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ▓Įņ¤ü ļ░śņØæņØĖ ņłśņåī ļ░£ņāØ ļ░śņØæ ļ░Å ļ░śņØæņØä ĒåĄĒĢ┤ ņāØņé░ļÉ£ Ļ│╝ņé░ĒÖöņłśņåīĻ░Ć ņĀĢĻ│ĄņŚÉ ņØśĒĢ┤ ļ¼╝Ļ│╝ ņé░ņåīļĪ£ ļČäĒĢ┤ļÉśļŖö ļČłĻĘĀĒÖö ļ░śņØæņØä ņ¢ĄņĀ£ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ PEC ņŗ£ņŖżĒģ£ņŚÉ ņé░ĒÖöņĀäĻĘ╣Ļ│╝ ĒÖśņøÉņĀäĻĘ╣ņØä ļ¼╝ļ”¼ņĀüņ£╝ļĪ£ ļČäļ”¼ĒĢĀ ņłś ņ׳ļŖö ņ▒öļ▓äļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│╝ņé░ĒÖöņłśņåīņÖĆ ņĀĢĻ│ĄņØś Ļ▓░ĒĢ®ņØä ņ¢ĄņĀ£ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. Mase ņŚ░ĻĄ¼ĒīĆņØĆ ļéśĒö╝ņś© ļ¦ēņØä ņ▒öļ▓ä ļČäļ”¼ļ¦ēņ£╝ļĪ£ ņé¼ņÜ®ĒĢ£ ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśņśĆļŖöļŹ░, Co II(Ch) ņĪ░ņ┤ēļ¦żļź╝ ļŗ┤ņ¦ĆĒĢ£ Ēāäņåī ņóģņØ┤ļź╝ ĒÖśņøÉņĀäĻĘ╣ņ£╝ļĪ£, WO3 ļśÉļŖö BiVO4ļź╝ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż.64ŌĆō66) ņĀäņ▓┤ ļ░śņØæņØś ļ░śņØæ ņåŹļÅäļŖö [Co III(ChH)]2+ņØ┤ ĒÖśņøÉļÉśņ¢┤ Co II(Ch)ņØ┤ ĒśĢņä▒ļÉśļŖö ļ░śņØæņØś ņåŹļÅäņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż. ņØ┤ ļĢī, ņĀäĒĢ┤ņ¦łņŚÉ HClO4ļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ ņØ┤ ļ░śņØæņØś ĒÖśņøÉ ņĀäņ£äĻ░Ć ņāüņŖ╣ĒĢśņśĆĻ│Ā ņĀäņ▓┤ ļ░śņØæ ņåŹļÅäĻ░Ć Ē¢źņāüļÉśņŚłļŗż. ĻĘĖ Ļ▓░Ļ│╝ ņØ┤ ņŗ£ņŖżĒģ£ņØĆ 6.6%ņØś Ēā£ņ¢æ ņŚÉļäłņ¦Ć-ļ¼╝ņ¦ł ņĀäĒÖśņ£©ņØä ļŗ¼ņä▒ĒĢśņśĆļŗż.

ņé░ĒÖö ļ░śņØæ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£

4.1 ņé░ĒÖöņĀ£ ņāØņé░

ļ¼╝ ļČäĒĢ┤ ļ░śņØæņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņØĆ ļåÆņØĆ Ļ░Ćņ╣śņØś ņłśņåīļź╝ ņāØņé░ĒĢ┤ļé┤ņ¦Ćļ¦ī ņāüļīĆļ░śņØæņ£╝ļĪ£ Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śĻ░Ć ņĀüņØĆ ņé░ņåīļź╝ ņāØņé░ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü ĒĢ£Ļ│äņĀÉņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ ĒĢ£Ļ│äļź╝ ļäśņ¢┤ņä£ĻĖ░ ņ£äĒĢ£ ņĀäļץņ£╝ļĪ£ņä£ ņé░ņåī ļ░£ņāØ ļ░śņØæņØä ļīĆņŗĀĒĢśņŚ¼ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦łņØä ņāØņé░ĒĢĀ ņłś ņ׳ļŖö ņé░ĒÖö ļ░śņØæņØä ļÅäņ×ģĒĢśļŖö ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ĻĘĖņżæ ņé░ĒÖöņĀ£ ņāØņä▒ ļ░śņØæņØĆ ņé░ĒÖöņĀ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śĻ░Ć ļåÆĻ│Ā Ļ┤æņé░ĒÖöņĀäĻĘ╣ņŚÉ ņé¼ņÜ®ļÉśļŖö ļīĆļČĆļČäņØś ļ░śļÅäņ▓┤ ņåīņ×¼Ļ░Ć S2 O82-, ClOŌłÆ, Ce4+ņÖĆ Ļ░ÖņØĆ ņé░ĒÖöņĀ£ļź╝ ņāØņé░ĒĢśĻĖ░ņŚÉ ņČ®ļČäĒ׳ ļé«ņØĆ Ļ░ĆņĀäņ×ÉļīĆļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņé░ņåī ļ░£ņāØ ļ░śņØæņØä ļīĆņ▓┤ĒĢśņŚ¼ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ ļåÆņØ╝ ņłś ņ׳ļŗż.

1987ļģä DesilvestroņÖĆ Gr├ż tzelņØĆ EC ļ░Å PEC ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ£ ClŌłÆ, BrŌłÆ, HSO4ŌłÆ, Fe2+, Ce3+ņØś ņé░ĒÖö ļ░śņØæņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢśņśĆļŗż.67) ņŚ░ĻĄ¼ĒīĆņØĆ ņĀäĒĢ┤ņ¦ł ļé┤ņŚÉ ņ£äņÖĆ Ļ░ÖņØĆ ņØ┤ņś©ļōżņØ┤ ņĪ┤ņ×¼ĒĢĀ ļĢī SO4ļźś ļ│ĆĒÖöĻ░Ć ļ░£ņāØĒĢśĻ│Ā, ĻĘĖ Ļ▓░Ļ│╝ ClŌłÆ, BrŌłÆ, HSO4 Ce3+ņØ┤ņś©ņØ┤ Ļ░üĻ░ü Cl2, Br2, S2 O82-, ClO4ŌłÆ ņÜ®ņĢĪņŚÉ ļ╣äĒĢ┤ ĻĖēĻ▓®ĒĢ£ Ļ┤æņĀäŌłÆ, Fe2+, 2-, Fe3+, Ce4+ļĪ£ ņé░ĒÖöļÉśļŖö Ļ▓āņØä ļ░£Ļ▓¼ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢ£ ņé░ĒÖöņĀ£ ņāØņé░ņŚÉ ļīĆĒĢ┤ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. Nakajima ņŚ░ĻĄ¼ĒīĆņØĆ WO3 ļéśļģĖņŖżĒÄĆņ¦Ć ĻĄ¼ņĪ░ņØś Ļ┤æņé░ĒÖöņĀäĻĘ╣Ļ│╝ 1.0 M H2 SO4 ņĀäĒĢ┤ņ¦łņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņłśņåīņÖĆ S2 O82-ņØä ņāØņé░ĒĢśļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.68) ļé┤ļČĆņĀüņ£╝ļĪ£ ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ļŖö WO3 ļéśļģĖņŖżĒÄĆņ¦Ć ĻĄ¼ņĪ░ļĪ£ ņØĖĒĢ┤ ņĀäĒĢś ņØ┤ļÅÖņØ┤ ĒÖ£ļ░£ĒĢśĻ▓ī ļ░£ņāØĒĢśņŚ¼ 3.04 mA cmŌłÆ2ņØś ļåÆņØĆ Ļ┤æņĀäļźśļ░ĆļÅäļź╝ ļéśĒāĆļāłļŗż(Fig. 4 (a)). ļśÉĒĢ£ ņłśņåīņÖĆ S2 O82-ņŚÉ ļīĆĒĢ┤ Ōł╝100%ņŚÉ Ļ░ĆĻ╣īņÜ┤ Ēī©ļ¤¼ļŹ░ņØ┤ ĒÜ©ņ£© ļ░Å 410 nm ĒīīņןņŚÉņä£ 95.4%ņØś APCE(absorbed photon to current efficiency)ļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż. Ahn ņŚ░ĻĄ¼ĒīĆņØĆ ļ®öņĪ░ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ņØś WO3ņŚÉ ļéśļģĖĒöīļĀłņØ┤Ēü¼ ĻĄ¼ņĪ░ņØś WO3ļź╝ ņä▒ņןņŗ£Ēé© Ļ┤æņé░ĒÖöņĀäĻĘ╣ņØä ņØ┤ņÜ®ĒĢ£ S2 O82- ņāØņé░ ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.69) ļéśļģĖĒöīļĀłņØ┤Ēü¼ ĻĄ¼ņĪ░ņØś WO3ņÖĆ FTO Ļ░äņØś Ļ│äļ®┤ņĖĄņØ┤ ņĀäņ×É-ņĀĢĻ│Ą ņīŹņØś ņ×¼Ļ▓░ĒĢ®ņØä ņ¢ĄņĀ£ĒĢ©ņ£╝ļĪ£ņŹ© ĒÜ©ņ£©ņĀüņØĖ S2 O82- ņāØņé░ņØ┤ Ļ░ĆļŖźĒĢśņśĆĻ│Ā, S2 O8ņāØ ļ░śņØæņŚÉ ļīĆĒĢ┤ 100%ņØś Ēī©ļ¤¼ļŹ░ņØ┤ ĒÜ©ņ£© ļ░Å 2.6 mA cmŌłÆ22- ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ┤ 95%, ņłśņåī ļ░£ņØś Ļ┤æņĀäļźśļ░ĆļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż.

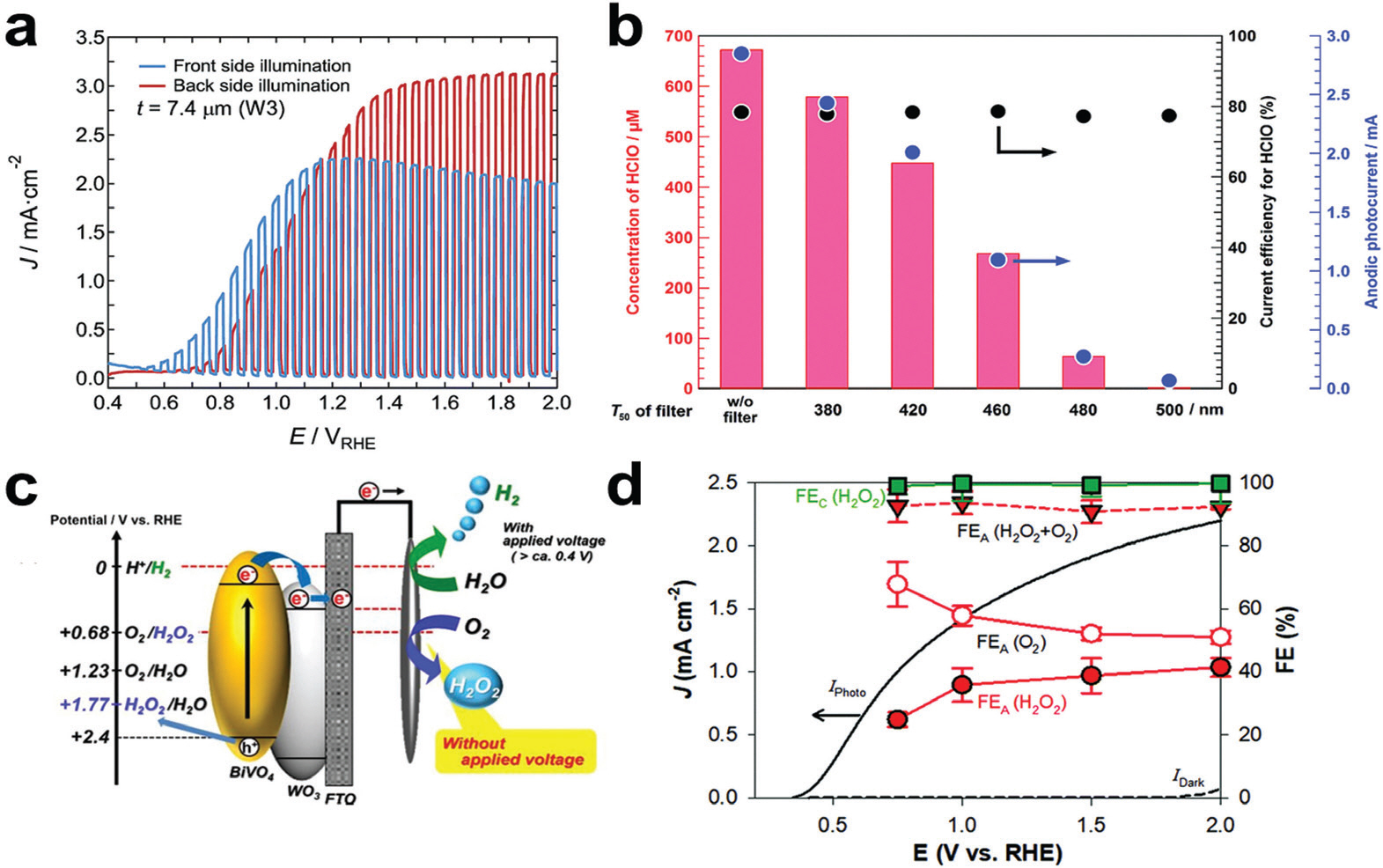

Fig.┬Ā4.

a) J-V curve of WO3 photocathode of front and back illumination. Reproduced with permission.68) Copyright 2016, The Royal Society of Chemistry. b) The concentration of HClO, current efficiency for HClO and anodic photocurrent according to various light filters. Reproduced with permission.71) Copyright 2018, The Royal Society of Chemistry. c) Diagram of dual H2 O2 production system. Reproduced with permission.77) Copyright 2017, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim. d) J-V curve and faradaic efficiency of Mo-BiVO4 and AQ-CNT H2 O2 production system. Reproduced with permission.78) Copyright 2020, The Royal Society of Chemistry.

Cl2, HClO, ClOŌłÆņÖĆ Ļ░ÖņØĆ ĒÖ£ņä▒ ņŚ╝ņåīņóģņØĆ ņ£ĀĻĖ░ļ¼╝ ĒĢ®ņä▒, ĒÅÉņłś ņ▓śļ”¼, ņåīļÅģ ļō▒ ļŗżņ¢æĒĢ£ ņÜ®ļÅäļĪ£ ņé¼ņÜ®ļÉśļŖö ņé░ĒÖöņĀ£ņØ┤ļŗż. ņŚ╝ņåīļŖö ĒĢ┤ņłśņŚÉ 18.98 g mLŌłÆ1ņØś ĒÆŹļČĆĒĢ£ ļåŹļÅäļĪ£ ņĪ┤ņ×¼ĒĢśņ¦Ćļ¦ī ņØ┤ņś©ĒÖöļÉśņ¢┤ ņ׳ņ¢┤ ļ░öļĪ£ ņé░ĒÖöņĀ£ļĪ£ ņé¼ņÜ®ĒĢĀ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņé░ĒÖö ļ░śņØæņØä ĒåĄĒĢ┤ ņØ┤ļź╝ Cl2, HClO, ClOŌłÆ ļō▒ņØś ņé¼ņÜ® Ļ░ĆļŖźĒĢ£ ĒśĢĒā£ļĪ£ ņĀäĒÖśĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. 2011ļģä Luo ņŚ░ĻĄ¼ĒīĆņØĆ RhO2Ļ░Ć ļÅäņ×ģļÉ£ BiVO4 Ļ┤æņé░ĒÖöņĀäĻĘ╣ņØä ĒĢ┤ņłś PEC ņŗ£ņŖżĒģ£ņŚÉ ņØ┤ņÜ®ĒĢśņŚ¼ ņłśņåī ļ░£ņāØ ļ░śņØæĻ│╝ ņŚ╝ņåī ņé░ĒÖö ļ░śņØæņØä Ļ▓░ĒĢ®ĒĢśņśĆļŗż.70) ņŗ£ņŖżĒģ£ ĻĄ¼ļÅÖņŗ£ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņŚÉņä£ ĻĖ░ņ▓┤ Ļ▒░ĒÆłņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ņØ┤ļź╝ ĒåĄĒĢ┤ Ļ┤æņĀäļźśĻ░Ć ņé░ņåī ļ░£ņāØ ļ░śņØæņØ┤ ņĢäļŗī ļ¼╝ņŚÉ ļīĆĒĢ£ ņÜ®ĒĢ┤ļÅäĻ░Ć ļåÆņØĆ ņŚ╝ņåīņØś ņāØņä▒ ļ░śņØæņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢśņśĆļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Iguchi ņŚ░ĻĄ¼ĒīĆņØĆ BiVO4/WO3 Ļ┤æņé░ĒÖöņĀäĻĘ╣ņØä ņØ┤ņÜ® ĒĢ┤ ņé░ĒÖöņĀ£ļĪ£ ņé¼ņÜ®ļÉśļŖö HClOņÖĆ ņłśņåīļź╝ ņāØņé░ĒĢśļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.71) ņĀäĒĢ┤ņ¦łņØś NaClņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņŗ£ņŖżĒģ£ņØś Ļ┤æņĀäļźśļ░ĆļÅäĻ░Ć ļ╣äļĪĆĒĢśņŚ¼ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░, ņŚ╝ĒÖö ņØ┤ņś© ņé░ĒÖö ļ░śņØæņŚÉ ļīĆĒĢ┤ 81.4%ņØś Ēī©ļ¤¼ļŹ░ņØ┤ ĒÜ©ņ£©ņØä ļŗ¼ņä▒ĒĢśņśĆļŗż(Fig. 4 (b)). ļśÉĒĢ£, 2000 ņ┤ł Ļ░ä ņŗ£ņŖżĒģ£ ĻĄ¼ļÅÖņŚÉņä£ 600 ╬╝MņØś HClOĻ░Ć ņāØņä▒ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņé░ņåī ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ ņāØņé░ĒĢĀ ņłś ņ׳ļŖö Ļ│╝ņé░ĒÖöņłśņåīļŖö ļ¼╝ ņé░ĒÖö ļ░śņØæņØä ĒåĄĒĢ┤ņä£ļÅä ņāØņé░ņØ┤ Ļ░ĆļŖźĒĢ£ ļīĆĒæ£ņĀüņØĖ ņé░ĒÖöņĀ£ņØ┤ļŗż. ņØ┤ ļĢī ļ¼╝ ņé░ĒÖöļź╝ ĒåĄĒĢ£ Ļ│╝ņé░ĒÖöņłśņåīņØś ņāØņé░ņØĆ Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ Ļ░Ćņ¦ĆļŖö ņłśņåī ļ░£ņāØ ļ░śņØæĻ│╝ Ļ▓░ĒĢ®ņØ┤ Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ ļåÆņØ┤ļŖöļŹ░ ļŹö ņ£Āļ”¼ĒĢśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż. Ļ│╝ņé░ĒÖöņłśņåīņØś ĒÜ©ņ£©ņĀüņØĖ ņāØņé░ņØä ņ£äĒĢ┤ņä£ļŖö Ļ▓Įņ¤ü ļ░śņØæņØĖ ņé░ņåī ļ░£ņāØ ļ░śņØæņØä ņ¢ĄņĀ£ĒĢ©ņ£╝ļĪ£ņŹ© ļ░śņØæņØś ņäĀĒāØļÅäļź╝ ļåÆņØ┤ļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż.72) Zhu ņŚ░ĻĄ¼ĒīĆņØĆ ĒāĆņØ┤ĒāĆļŖä ņŗżļ”¼ņ╣╝ļØ╝ņØ┤ĒŖĖ(TS-1)ņŚÉ ņØśĒĢ┤ ņĢłņĀĢļÉ£ ļéśļģĖņĀÉ ĒśĢĒā£ņØś CoO Ļ┤æņ┤ēļ¦żļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ¼╝ņØä ņłśņåīņÖĆ Ļ│╝ņé░ĒÖöņłśņåīļĪ£ ļČäĒĢ┤ĒĢśņśĆļŗż.73) TS-1ņŚÉ Ļ│©Ļ│ĀļŻ© ļČäņé░ļÉ£ CoOĻ░Ć ļ¦ÄņØĆ ĒÖ£ņä▒ ļČĆņ£äļź╝ ņĀ£Ļ│ĄĒĢśļ®░ ļåÆņØĆ ņĢłņĀĢņä▒, Ēæ£ļ®┤ņĀü, Ļ│╝ņé░ĒÖöņłśņåī ĒØĪņ░® ļŖźļĀźņØä Ļ░Ćņ¦ä TS-1ņØ┤ Ļ│╝ņé░ĒÖöņłśņåīļĪ£ļČĆĒä░ CoOļź╝ ļ│┤ĒśĖĒĢ┤ ņāØņä▒ļÉ£ Ļ│╝ņé░ĒÖöņłśņåīņØś ļČäĒĢ┤ļź╝ ņ¢ĄņĀ£ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ļæÉ ļ¼╝ņ¦łņØś Ļ▓░ĒĢ®ņØä ĒåĄĒĢ┤ ņŚ░ĻĄ¼ĒīĆņØĆ 1,460 ╬╝mol g cat ŌłÆ1 hŌłÆ1ņØś Ļ│╝ņé░ĒÖöņłśņåī ņāØņé░ ņåŹļÅäņÖĆ 1,390 ╬╝mol g cat ŌłÆ1 hŌłÆ1ņØś ņłśņåī ņāØņé░ ņåŹļÅäļź╝ ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

ņé░ņåī ļ░£ņāØ ļ░śņØæ ņ¢ĄņĀ£ļź╝ ĒåĄĒĢ┤ Ļ│╝ņé░ĒÖöņłśņåī ņāØņé░ ņåŹļÅäņØś Ē¢źņāüņØ┤ Ļ░ĆļŖźĒĢśņ¦Ćļ¦ī ņé░ņåī ļ░£ņāØ ļ░śņØæļ¦īņØä ņäĀĒāØņĀüņ£╝ļĪ£ ņ¢ĄņĀ£ĒĢśļŖö ņĪ░ņ┤ēļ¦żļŖö ņĢäņ¦üĻ╣īņ¦Ć ļ│┤Ļ│ĀļÉ£ ļ░öĻ░Ć ņŚåļŗż. ļśÉĒĢ£, ņé░ņåī ļ░£ņāØ ļ░śņØæņØś ņŚÉļäłņ¦Ć ņןļ▓ĮņØ┤ ļŗżļźĖ ļ░śņØæļōżņŚÉ ļ╣äĒĢ┤ ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ ļŗżļźĖ ļ░śņØæņØä ņäĀĒāØņĀüņ£╝ļĪ£ ĒÖ£ņä▒ĒÖöĒĢśĻĖ░ ņ£äĒĢ┤ ņé░ņåī ļ░£ņāØ ļ░śņØæņØä ņ¢ĄņĀ£ĒĢśļŖö Ļ▓āņØĆ ņ¢┤ļĀĄļŗżĻ│Ā ņŚ¼Ļ▓©ņ¦äļŗż. ņØ┤ļ¤¼ĒĢ£ ĒĢ£Ļ│äņĀÉņØä ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ HCO3ŌłÆļź╝ ĒżĒĢ©ĒĢ£ ņĀäĒĢ┤ņ¦łņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ¼╝ ņé░ĒÖöļź╝ ĒåĄĒĢ£ Ļ│╝ņé░ĒÖöņłśņåī ņāØņä▒ņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņ┤ēņ¦äņŗ£ĒéżļŖö ņĀäļץņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż.74ŌĆō76) Fuku ņŚ░ĻĄ¼ĒīĆņØĆ WO3/BiVO4 Ļ┤æņé░ĒÖöņĀäĻĘ╣Ļ│╝ Au ĒÖśņøÉņĀäĻĘ╣ņØä Ļ▓░ĒĢ®ĒĢśņŚ¼ ņČöĻ░Ć ņĀäņĢĢ ņŚåņØ┤ ņ¢æ ņĀäĻĘ╣ ļ¬©ļæÉņŚÉņä£ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśņśĆļŗż(Fig. 4 (c)). ņØ┤ ņŗ£ņŖżĒģ£ņØĆ ņĀäĒĢ┤ņ¦łņØä ļČäļ”¼ĒĢśĻĖ░ ņ£äĒĢ£ ļČäļ”¼ļ¦ēņØ┤ ņé¼ņÜ®ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, 2.0 M KHCO3 ņĀäĒĢ┤ņ¦łņØä ņé¼ņÜ®ĒĢĀ ļĢī ņé░ĒÖö ļ░śņØæņŚÉ ļīĆĒĢ┤ 50%, ĒÖśņøÉ ļ░śņØæņŚÉ ļīĆĒĢ┤ 90%ņØś Ēī©ļ¤¼ļŹ░ņØ┤ ĒÜ©ņ£©ņØä ļŗ¼ņä▒ĒĢśņśĆļŗż.77) Jeon ņŚ░ĻĄ¼ĒīĆņØĆ ņØĖņé░ņŚ╝ ņ▓śļ”¼ļÉ£ BiVO4ļź╝ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā, ņĢłĒŖĖļØ╝ĒĆ┤ļģ╝ņØ┤ ņ▓©Ļ░ĆļÉ£ Ēāäņåī ļéśļģĖĒŖ£ļĖī(AQ-CNT)ļź╝ ĒÖśņøÉņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņÖĖļČĆ ņĀäņĢĢ ņŚåņØ┤ ņ¢æ ņĀäĻĘ╣ņŚÉņä£ ļ¬©ļæÉ Ļ│╝ņé░ĒÖöņłśņåīļź╝ ņāØņé░ĒĢśļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.78) Mo ļÅäĒĢæņØä ĒåĄĒĢ┤ BiVO4ņØś V5+ņØ┤ Mo6+ņ£╝ļĪ£ ļīĆņ▓┤ļÉ©ņ£╝ļĪ£ņŹ© ņĀäĒĢś ņÜ┤ļ░śņ▓┤ ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņØś Ļ┤æņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ļśÉ, Mo ļÅäĒĢæ ļÉ£ BiVO4ļź╝ ņØĖņé░ņŚ╝ ņ▓śļ”¼ĒĢ©ņ£╝ļĪ£ņŹ© Ļ│╝ņé░ĒÖöņłśņåīĻ░Ć Ļ┤æņé░ĒÖöņĀäĻĘ╣ņŚÉ ĒØĪņ░®ļÉśļŖö Ļ▓āņØä ņ¢ĄņĀ£ĒĢśņśĆĻ│Ā, ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņŚÉņä£ ņāØņä▒ļÉśļŖö ņĀĢĻ│ĄņŚÉ ņØśĒĢ┤ Ļ│╝ņé░ĒÖöņłśņåīĻ░Ć ļČäĒĢ┤ļÉśļŖö Ļ▓āņØä ņĄ£ņåīĒÖöĒĢśņśĆļŗż. ĒÖśņøÉņĀäĻĘ╣ņØś ņĢłĒŖĖļØ╝ĒĆ┤ļģ╝ņØĆ ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ņé░ĒÖö┬ĘĒÖśņøÉ ļ░śņØæņØś ļ¦żĻ░£ņ▓┤ ņŚŁĒĢĀņØä ĒåĄĒĢ┤ ņĀäĒĢś ņĀäļŗ¼ņØä ņ┤ēņ¦äņŗ£ņ╝░ļŗż. ņØ┤ļ¤¼ĒĢ£ ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ ņŚ░ĻĄ¼ĒīĆņØĆ ņÖĖļČĆ ņĀäņĢĢ ņŚåņØ┤ ņé░ĒÖö ļ░śņØæņŚÉ ļīĆĒĢ┤ 40Ōł╝50%, ĒÖśņøÉ ļ░śņØæņŚÉ ļīĆĒĢ┤ Ōł╝100%ņØś Ēī©ļ¤¼ļŹ░ņØ┤ ĒÜ©ņ£©ņØä ļŗ¼ņä▒ĒĢśņśĆļŗż(Fig. 4 (d)).

4.2 ņ£ĀĻĖ░ ĒĢ®ņä▒

ņ£ĀĻĖ░ ĒĢ®ņä▒ņØĆ ĒÖöĒĢÖ ņé░ņŚģņØś Ļ░Ćņן ļīĆĒæ£ņĀüņØ┤Ļ│Ā ņŚŁņé¼Ļ░Ć ņśżļלļÉ£ ļČäņĢ╝ņØ┤ļŗż. ļīĆļČĆļČäņØś ņ£ĀĻĖ░ ĒĢ®ņä▒ ļ░śņØæņØĆ Ļ│Āņś© ļ░Å Ļ│ĀņĢĢņØś ĒÖśĻ▓ĮņŚÉņä£ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņāüņś©, ņāüņĢĢ ņĪ░Ļ▒┤ņŚÉņä£ ļé«ņØĆ ņŚÉļäłņ¦Ć ņåīļ¬©ļĪ£ ļ¼╝ņ¦ł ĒĢ®ņä▒ņØ┤ Ļ░ĆļŖźĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņØ┤ Ēü░ Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż. ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉ ņé¼ņÜ®ļÉśļŖö ļīĆļČĆļČäņØś ļ░śļÅäņ▓┤ ņåīņ×¼ļŖö ļåÆņØĆ ņĢłņĀĢņä▒ņ£╝ļĪ£ ņ×¼ņé¼ņÜ®ņØ┤ Ļ░ĆļŖźĒĢśņŚ¼ ņäżĻ│ä ļ░Å Ļ┤Ćļ”¼ ļ╣äņÜ®ņØä ņĀłņĢĮĒĢĀ ņłś ņ׳Ļ│Ā, Ļ┤æņĀäĻĘ╣ņØś Ļ░ĆņĀäņ×ÉļīĆņÖĆ ņĀäļÅäļīĆņŚÉņä£ ņāØņä▒ļÉśļŖö ļåÆņØĆ ņŚÉļäłņ¦Ćļź╝ Ļ░Ćņ¦ä ņĀäņ×ÉņÖĆ ņĀĢĻ│ĄņØä ĒåĄĒĢ┤ ļŗżņ¢æĒĢ£ ņóģļźśņØś ņ£ĀĻĖ░ļ¼╝ņØä ĒĢ®ņä▒ĒĢśļŖö Ļ▓āņØ┤ Ļ░ĆļŖźĒĢśļŗż.

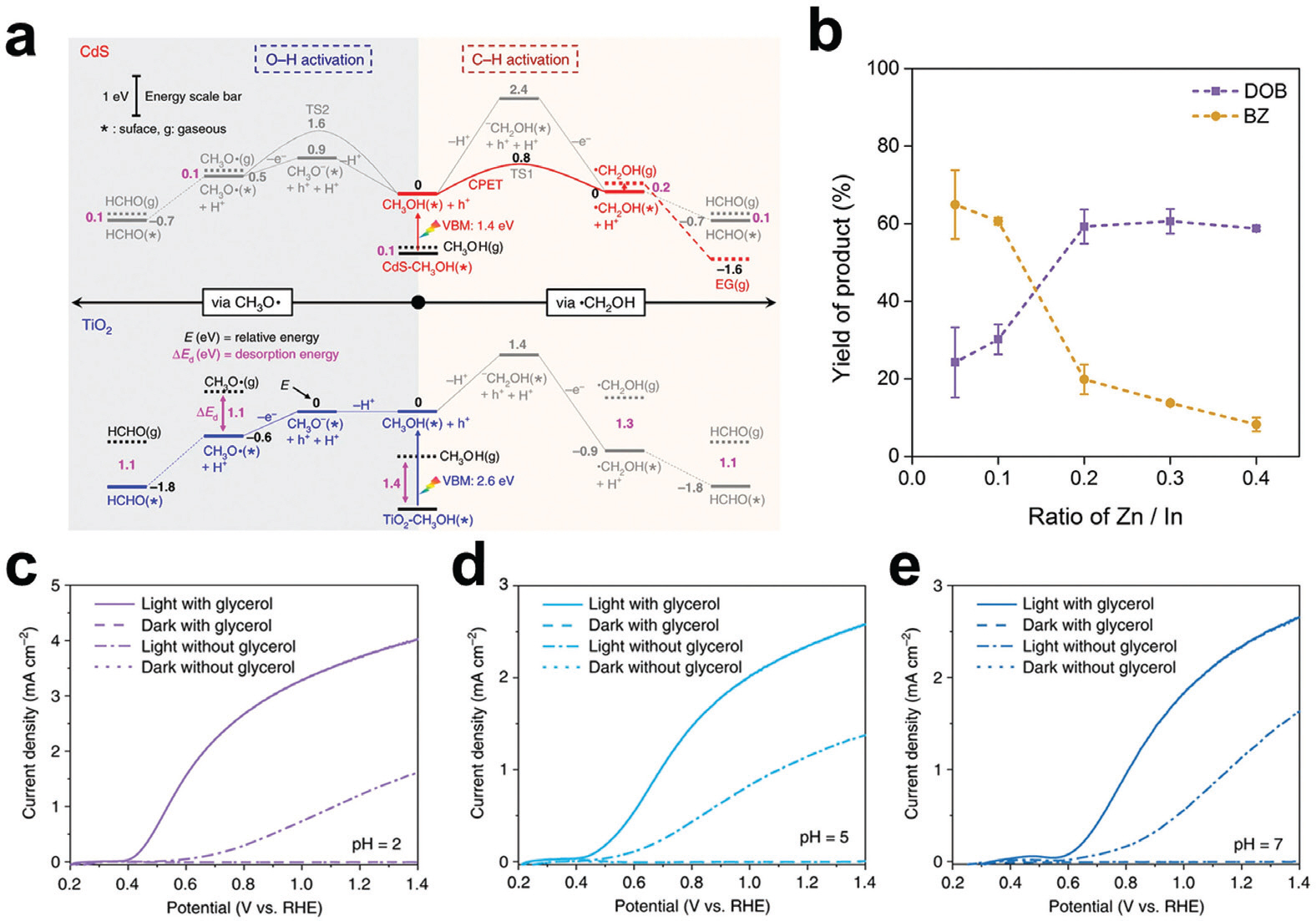

Xie ņŚ░ĻĄ¼ĒīĆņØĆ MoS2Ļ░Ć ļÅäņ×ģļÉ£ CdS Ļ┤æņ┤ēļ¦żļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£ņØä ņāØņé░ĒĢśņśĆļŗż.79) ņŚ░ĻĄ¼ĒīĆņØĆ ļ®öĒāäņś¼ņØ┤ ĒżĒĢ©ļÉ£ ņĀäĒĢ┤ņ¦łņŚÉņä£ ļŗżņ¢æĒĢ£ PC ļ░śļÅäņ▓┤ ņåīņ×¼ņØś ņ£ĀĻĖ░ ĒĢ®ņä▒ ļ░śņØæ ņ┤ēļ¦ż ņä▒ļŖźņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ļīĆļČĆļČäņØś ņåīņ×¼Ļ░Ć Ļ│Ą ĒåĄņĀüņ£╝ļĪ£ ņłśņåīņÖĆ ĒÅ╝ņĢīļŹ░ĒĢśņØ┤ļō£ļź╝ ņŻ╝ ņāØņä▒ļ¼╝ļĪ£ ņāØņé░ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļĪ£ļČĆĒä░ ņŚ░ĻĄ¼ĒīĆņØĆ ļīĆļČĆļČäņØś ļ░śļÅäņ▓┤ ņåīņ×¼Ļ░Ć O-H Ļ▓░ĒĢ®ņØä ņēĮĻ▓ī ĒÖ£ņä▒ĒÖöĒĢ©ņŚÉ ļ░śĒĢ┤ C-H Ļ▓░ĒĢ®ņØĆ ĒÖ£ņä▒ĒÖöĒĢśĻĖ░ ņ¢┤ļĀĄļŗżļŖö Ļ▓āņØä ļ░£Ļ▓¼ĒĢśņśĆļŗż. ļ░śļ®┤, CdS ļŖö C-H Ļ▓░ĒĢ®ņØś ĒÖ£ņä▒ĒÖöņŚÉ ņØśĒĢ┤ ņØ╝ņ¢┤ļéśļŖö ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£ ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ┤ ļåÆņØĆ ņäĀĒāØļÅäļź╝ ļ│┤ņśĆĻ│Ā, ļŹöļČłņ¢┤ MoS2Ļ░Ć CdS ļéśļģĖļĪ£ļō£ Ēæ£ļ®┤ņŚÉ ļÅäņ×ģļÉśņŚłņØä ļĢī ņ┤ēļ¦ż ļ░śņØæņä▒ņØ┤ ļłłņŚÉ ļØäĻ▓ī Ē¢źņāüļÉśņ¢┤ 90%ņØś ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£ ņāØņä▒ ņäĀĒāØļÅäņÖĆ Ļ░üĻ░ü 11 mmol g cat ŌłÆ1 hŌłÆ1, 12 mmol gcat ŌłÆ1 hŌłÆ1ņØś ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£, ņłśņåī ņāØņé░ ņåŹļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż(Fig. 5 (a)). ņØ┤Ēøä, Zhang ņŚ░ĻĄ¼ĒīĆņØĆ C-H Ļ▓░ĒĢ®ņØś ĒÖ£ņä▒ĒÖöļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ®öĒāäņś¼, ņŚÉĒāäņś¼ņØä Ļ░üĻ░ü ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£, 2,3-ļĘ░ĒāĆļŗżņØ┤ņŚöņ£╝ļĪ£ ņĀäĒÖśĒĢśļŖö ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.80) ņŚ░ĻĄ¼ĒīĆņØĆ Ļ┤æņ┤ēļ¦żļĪ£ ņé¼ņÜ®ļÉ£ Zn2 In2 S5ņØś ZnĻ│╝ InņØś ĻĄ¼ņä▒ ļ╣äņ£©ņØ┤ ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£ ņāØņä▒ ļ░śņØæĻ│╝ Ļ░ĢĒĢ£ ņŚ░Ļ┤Ćņä▒ņØ┤ ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā CoP ņĪ░ņ┤ēļ¦żļź╝ ļÅäņ×ģĒĢ©ņ£╝ļĪ£ņŹ© ļ░śņØæ ņä▒ļŖźņØ┤ ļłłņŚÉ ļØäĻ▓ī Ē¢źņāüļÉśņŚłņ£╝ļ®░, ņŚÉĒŗĖļĀī ĻĖĆļØ╝ņØ┤ņĮ£ ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ£ 90%ņØś ņäĀĒāØļÅäņÖĆ 18.9 mmol g cat ŌłÆ1 hŌłÆ1ņØś ņāØņé░ ņåŹļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż.

Fig.┬Ā5.

a) Reaction energy profiles of methanol conversion of O-H and C-H activation. Reproduced with permission.79) Copyright 2018, Springer Nature. b) Yields of deoxybenzoin (DOB) and benzaldehyde (BZ) according to Zn/In ratio. Reproduced with permission.82) Copyright 2020, American Chemical Society. J-V curves of glycerol oxidation of BiVO4 photoanode when c) pH ŌĆō 2, d) pH ŌĆō 5, and e) pH ŌĆō 7. c-e) Reproduced with permission.83) Copyright 2019, Springer Nature.

ļ░®Ē¢źņĪ▒ ĒÖöĒĢ®ļ¼╝ ļśÉĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ņØä ĒåĄĒĢ┤ ņāØņé░ĒĢĀ ņłś ņ׳ļŖö Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņżæ ĒĢśļéśņØ┤ļŗż. ļ░®Ē¢źņĪ▒ ĒÖöĒĢ®ļ¼╝ņØĆ ļ¼┤ĻĘ╣ņä▒ņØ┤Ļ│Ā ļ¦żņÜ░ ņĢłņĀĢĒĢ£ Ļ│Āļ”¼ ĻĄ¼ņĪ░ņØś Ļ▓░ĒĢ® ĒśĢĒā£ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ Ļ│Āļ”¼ ĻĄ¼ņĪ░ņØś Ļ▓░ĒĢ®ņØä ĒīīĻ┤┤ĒĢśļŖö Ļ▓āņØ┤ ļ¦żņÜ░ ņ¢┤ļĀĄĻĖ░ ļĢīļ¼ĖņŚÉ, ļīĆļČĆļČäņØś ļ░®Ē¢źņĪ▒ ĒÖöĒĢ®ļ¼╝ ņāØņé░ ņŚ░ĻĄ¼ļŖö Ļ│Āļ”¼ņŚÉ ņŚ░Ļ▓░ļÉ£ ņ×æņÜ®ĻĖ░ļź╝ ĻĄÉņ▓┤, ņłśņĀĢĒĢśļŖö ļ░®Ē¢źņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. Hao ņŚ░ĻĄ¼ĒīĆņØĆ ļ▓żņ¦łņĢīņĮöņś¼ņØä ņé░ĒÖöņŗ£ņ╝£ ļ▓żņלļŹ░ĒĢśņØ┤ļō£ļź╝ ņāØņé░ĒĢśļŖö PC ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.81) ZnS ļéśļģĖļĪ£ļō£ņŚÉ Ni x S y ņØä ņ▓©Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ņłśņåī ļ░£ņāØ ļ░śņØæĻ│╝ ļ▓żņלļŹ░ĒĢśņØ┤ļō£ ņāØņä▒ ļ░śņØæ ļ¬©ļæÉņŚÉ ļīĆĒĢ┤ Ļ┤æņ┤ēļ¦ż ņä▒ļŖźņØ┤ Ē¢źņāüļÉśņŚłĻ│Ā, ĒŖ╣Ē׳ ļ▓żņלļŹ░ĒĢśņØ┤ļō£ ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ┤ 49.3%ņØś ņĀäĒÖśņ£© ļ░Å 80.4%ņØś ņäĀĒāØļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż. Luo ņŚ░ĻĄ¼ĒīĆņØĆ ļŹ░ņśźņŗ£ļ▓żņĪ░ņØĖĻ│╝ ņłśņåīļź╝ ņāØņé░ĒĢśļŖö ņĀüņĖĄĒśĢ ņé░ĒÖö┬ĘĒÖśņøÉ ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆļŗż.82) ZnIn ĒÖ®ĒÖöļ¼╝ņŚÉņä£ ņāØņä▒ļÉ£ ņĀĢĻ│ĄņŚÉ ņØśĒĢ┤ ļ▓żņ¦łņĢīņĮöņś¼ņØ┤ ņé░ĒÖöļÉśņ¢┤ ĒĢśņØ┤ļō£ļĪ£ļ▓żņĪ░ņØĖņØ┤ ņāØņä▒ļÉśĻ│Ā, ĻĘĖ Ēøä ĒĢśņØ┤ļō£ļĪ£ļ▓żņĪ░ņØĖņØś Ēāłņłśļ░śņØæņŚÉ ņØśĒĢ┤ ļŹ░ņśźņŗ£ļ▓żņĪ░ņØĖņØ┤ ņāØņé░ļÉśņŚłļŗż. ļśÉ, ZnIn ĒÖ®ĒÖöļ¼╝ņŚÉņä£ ZnņØś ĻĄ¼ņä▒ ļ╣äņ£©ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļŹ░ņśźņŗ£ļ▓żņĪ░ņØĖņØś ņāØņé░ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā ļ▓żņלļŹ░ĒĢśņØ┤ ļō£ņØś ņāØņé░ ņåŹļÅäĻ░Ć Ļ░ÉņåīĒĢśņŚ¼ ņØ┤ļź╝ ĒåĄĒĢ┤ ņāØņä▒ļ¼╝ņØś ņäĀĒāØļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż(Fig. 5 (b)).

ĻĖĆļ”¼ņäĖļĪżņØĆ 3Ļ░£ņØś ņłśņé░ĒÖöĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö C3 ĒāäĒÖöņłśņåīņØ┤ņ×É ļ░öņØ┤ņśżļööņĀż ņĀ£ņĪ░ Ļ│╝ņĀĢņŚÉņä£ ņāØņé░ļÉśļŖö ļČĆņé░ļ¼╝ņØ┤ļŗż. ņĄ£ĻĘ╝ ļ░öņØ┤ņśżļööņĀż ņĀ£ņĪ░ ņé░ņŚģņØ┤ ņä▒ņןĒĢ©ņŚÉ ļö░ļØ╝ ĻĖĆļ”¼ņäĖļĪżņØśņāØņé░ļ¤ēņØ┤ ņŚ░ ņłśņÜöļź╝ ņ┤łĻ│╝ĒĢśĻĖ░ņŚÉ ņØ┤ļź┤ļĀĆĻĖ░ ļĢīļ¼ĖņŚÉ, ĻĖĆļ”¼ņäĖļĪżņØä ļŗżļźĖ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦łļĪ£ ņĀäĒÖśĒĢśļŖö ļ░śņØæņŚÉ ļīĆĒĢ£ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ Ļ│ĄņĀĢļ╣äņÜ®ņØś Ļ░Éņåī ļ░Å ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņĀ£ņĀü Ļ░Ćņ╣śļź╝ ļåÆņØ╝ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņØś Ļ▓ĮņÜ░ ņłśĻ│äņĀäĒĢ┤ņ¦łņØä ņé¼ņÜ®ĒĢśļŖöļŹ░, ĻĖĆļ”¼ņäĖļĪżņØĆ ļČäņ×É ĻĄ¼ņĪ░ņāü ļīĆļČĆļČäņØś ļ¼┤ĻĘ╣ņä▒ ĒāäĒÖöņłśņåīņŚÉ ļ╣äĒĢ┤ ļ¼╝ņŚÉ ļīĆĒĢ£ ņÜ®ĒĢ┤ņä▒ņØ┤ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉ ņØ┤ņÜ®ĒĢśĻĖ░ņŚÉ ņĀüĒĢ®ĒĢśļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦äļŗż. Liu ņŚ░ĻĄ¼ĒīĆņØĆ ņĀäĒĢ┤ņ¦łņØś pH ļ░Å ņØĖĻ░ĆņĀäņĢĢņŚÉļö░ļźĖ ĻĖĆļ”¼ņäĖļĪż ņé░ĒÖö ļ░śņØæ ņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢśņśĆļŗż.83)ĻĖ░ņĪ┤ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņŚÉ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö BiVO4ļź╝ Ļ┤æņé░ĒÖöņĀäĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ pH 2, 1.2 V vs RHEņØś ĒÖśĻ▓ĮņŚÉņä£ 3.7 mA cmŌłÆ2ņØś Ļ┤æņĀäļźśļ░ĆļÅäņÖĆ ļŗżņØ┤ĒĢśņØ┤ļō£ļĪØņŗ£ņĢäņäĖĒåż(DHA) ņāØņä▒ ļ░śņØæņŚÉ ļīĆĒĢ┤ 51%ņØś ņäĀĒāØļÅä ļ░Å 200 mmol hŌłÆ1 mŌłÆ2ņØś ņāØņé░ ņåŹļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż(Fig. 5 (c)-(e)). BiVO4ņØś [112] Ēæ£ļ®┤ņŚÉņä£ Ļ┤æ ņāØņä▒ļÉ£ ņĀĢĻ│ĄņŚÉ ņØśĒĢ┤ ĻĖĆļ”¼ņäĖļĪżņØ┤ ņé░ĒÖöļÉ£ Ēøä ņłśĒÖö ļ░śņØæ, Ēāłņłś ļ░śņØæņØä Ļ▒░ņ│É Ļ░Ćņן ņĢłņĀĢĒĢ£ 3ņ░© ļØ╝ļööņ╣╝ņØś ĒśĢĒā£ļź╝ Ļ░¢Ļ▓ī ļÉśĻ│Ā, ņØ┤ļź╝ ĒåĄĒĢ┤ ņäĀĒāØņĀüņØĖ DHA ņāØņé░ņØ┤ Ļ░ĆļŖźĒĢśņśĆļŗż.

Ļ▓░ļĪĀ ļ░Å ņĀäļ¦Ø

ņĄ£ĻĘ╝ņØś ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŚ░ĻĄ¼ļŖö ņé░ĒÖö ļ░śņØæĻ│╝ ĒÖśņøÉ ļ░śņØæņØä ĒåĄĒĢ┤ ņ¢æņ¬Į ļ░śņØæ ļ¬©ļæÉņŚÉņä£ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦łņØä ņāØņé░ĒĢśļŖö ļ░®Ē¢źņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ĻĖ░ņĪ┤ ļ¼╝ ļČäĒĢ┤ ļ░śņØæņŚÉņä£ ņØ┤ļ»Ė ļäÉļ”¼ ņé¼ņÜ®ļÉśņ¢┤ņś© TiO2, WO3, BiVO4, CdS ļō▒ņØś ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ļ░śļÅäņ▓┤ ņåīņ×¼ļōżĻ│╝ ņØ┤ņé░ĒÖöĒāäņåī ĒÖśņøÉ ļ░śņØæ, Ļ│╝ņé░ĒÖöņłśņåī ņāØņä▒ ļ░śņØæ, ņé░ĒÖöņĀ£ ņāØņä▒ ļ░śņØæ, ņ£ĀĻĖ░ ĒĢ®ņä▒ ļ░śņØæ ļō▒ ņØś ļŗżņ¢æĒĢ£ ņóģļźśņØś ņé░ĒÖö, ĒÖśņøÉ ļ░śņØæļōżņØä ņĀüņÜ®ĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ļōżņØ┤ ņŚ░ĻĄ¼ļÉśņŚłņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ņØś ņāüņÜ®ĒÖöļź╝ ņĢ×ļŗ╣ĻĖĖ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ņĢäņ¦ü ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ņØś ņāüņÜ®ĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ļåÆņØĆ ĒÜ©ņ£©, ļåÆņØĆ ņäĀĒāØļÅä, ņĢłņĀĢņä▒ ļō▒ ņŚ¼ļ¤¼ Ļ│╝ņĀ£ļōżņØä ĒĢ┤Ļ▓░ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņśłļź╝ ļōżņ¢┤, ņłśņÜ®ņĢĪ ņāüĒā£ņŚÉņä£ļŖö ņłśņåī ļ░£ņāØ ļ░śņØæĻ│╝ ņé░ņåī ļ░£ņāØ ļ░śņØæņØ┤ Ļ░Ćņן ņØ╝ņ¢┤ļéśĻĖ░ ņēĮĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļ¤¼ĒĢ£ Ļ▓Įņ¤ü ļ░śņØæņØś ņ¢ĄņĀ£ļź╝ ņ£äĒĢ┤ ņĪ░ņ┤ēļ¦ż, ļ░śņØæ ļŗ©Ļ│äņØś ņĪ░ņĀł ļō▒ņØ┤ ĒĢäņÜöĒĢśļ®░ ļśÉĒĢ£ ļŗżņ¢æĒĢ£ ņé░ĒÖö, ĒÖśņøÉ ļ░śņØæņØś ĒÜ©ņ£©ņØä ņ£äĒĢ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ļ░śļÅäņ▓┤ ņåīņ×¼ ļ░Å ļ░śņØæ ļ®öņ╗żļŗłņ”śņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņ¦äĒ¢ēļÉĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

ņČöĻ░ĆņĀüņ£╝ļĪ£ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ£ Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ņŚÉ ņ׳ņ¢┤ ņØ┤ņÜ® Ļ░ĆļŖźĒĢ£ ņłśņżĆņØś ņł£ļÅäļĪ£ ņāØņä▒ļ¼╝ņØä ļČäļ”¼ĒĢ┤ļé┤ļŖö Ļ▓ā ļśÉĒĢ£ ņżæņÜöĒĢśļŗż. ļīĆļČĆļČäņØś ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņØĆ ņĢĪņ▓┤ ņĀäĒĢ┤ņ¦ł ĒÖśĻ▓ĮņŚÉņä£ ņ¦äĒ¢ēļÉśļ»ĆļĪ£ ņĢĪņ▓┤ ņāØņä▒ļ¼╝ņŚÉ ļīĆĒĢ┤ņä£ļŖö ļČäļ”¼ Ļ│ĄņĀĢņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒĢäņÜöĒĢśĻ▓ī ļÉ£ļŗż. Ļ░Ćņן ļīĆĒæ£ņĀüņØĖ ļČäļ”¼ Ļ│ĄņĀĢņØĖ ņ”Øļźś Ļ│ĄņĀĢņØĆ ļæÉ ļ¼╝ņ¦łņØś ĻĄ¼ņä▒ ļ╣äņ£©ņØś ņ░©ņØ┤Ļ░Ć ņĀüņØĆ ņāüĒÖ®ņŚÉņä£ ņé¼ņÜ®ļÉśļŖöļŹ░ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉņä£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņāØņé░ļÉ£ ļ¼╝ņ¦łņØś ļåŹļÅäĻ░Ć ļé«ņ£╝ļ»ĆļĪ£ ņ”Øļźś Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢśĻĖ░ņŚÉ ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖļŗż. ļśÉĒĢ£ C1, C2 ĒāäĒÖöņłśņåīņÖĆ Ļ░ÖņØ┤ ļČäļ”¼ĒĢ┤ņĢ╝ ĒĢśļŖö ļ¼╝ņ¦łļōżņØ┤ ļ¼╝Ļ│╝ Ļ│Ąļ╣äĒś╝ĒĢ®ļ¼╝ņØä ĒśĢņä▒ĒĢśĻ▒░ļéś, Ļ│╝ņé░ĒÖöņłśņåīņÖĆ Ļ░ÖņØ┤ ļ¼╝ņ¦łņØś ņĢłņĀĢņä▒ņØ┤ ļé«ņØĆ Ļ▓ĮņÜ░ ņ”Øļźś Ļ│ĄņĀĢ ĒåĄĒĢ£ ņāØņä▒ļ¼╝ņØś ļČäļ”¼ļŖö ļČłĻ░ĆļŖźņŚÉ Ļ░ĆĻ╣Øļŗż. ņØ┤ ļĢīļ¼ĖņŚÉ ļČäļ”¼ļ¦ēņØä ņØ┤ņÜ®ĒĢ£ ņäĀĒāØņĀü Ēł¼Ļ│╝, ņĢĪņ▓┤ ņ£ĀĻĖ░ļ¼╝ņØś ļČäļ”¼ņŚÉ ņĀüĒĢ®ĒĢ£ ņŚ╝ ļ│┤ņĪ░ ņĢĪņ▓┤-ņĢĪņ▓┤ ņČöņČ£ļ▓Ģ ļō▒ņØś ļŗżļźĖ ļČäļ”¼ļ▓ĢņØ┤ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ņŗ£ņŖżĒģ£ņŚÉ ņĀüņÜ®ļÉĀ ņłś ņ׳ļŗż. ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀņØś ņåīņ×¼ ļ░Å ļ®öņ╗żļŗłņ”ś ņŚ░ĻĄ¼ņÖĆ ļČäļ”¼ Ļ│ĄņĀĢņØś ĒÖ£ļ░£ĒĢ£ ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ņØĖĻ│Ą Ļ┤æĒĢ®ņä▒ ĻĖ░ņłĀ ĻĖ░ļ░ś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ļ¼╝ņ¦ł ņāØņé░ ņŗ£ņŖżĒģ£ņØś ņāüņÜ®ĒÖöļź╝ ļŗ¼ņä▒ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.