šŠÀ

šš šŠšÏŠ š˜ššŠšÏš ÚŠš Š¯ŠË¡ š Š Ëšš¯š õ¯Úš šŠšÏ š šË ŠÑõñ ÚŠ˜¡š š õ¡¯šÀÇ ŠšˋŠ šŠšÏ š šËšËš¿ (Energy Storage System, ESS)š šˋŠõ°¥ š šË šõ¯š Úõ°ŠË¥ õñ¿Š°çÚ š šŠ Š₤¡Š šýÙš šŠšÏ ÚçÚˋ ššÊÚ

š š š˜š š¡ ŠššÇŠÊ. š ŠÑš ššõý§š ÚšÝÚŠË¥ šÚ šššŠšÏ š¯š

š ššš šš¯ŠÑÚ¯ š šË, šÇšÀ Š¯ Úšˋõ¿šÏš š ÚŠ¯ˋ õÇŠ ´ š¯š

š š õ¡¯š š¯õý¯šÇ ÚšÚŠˋ¯, šÇŠ˜Ú šššŠšÏ š¯š

š 2050Š

ÚššÊŠÎ§ Š¯¯šÑ š ŠÀŠË¥ šÊšýÚõ¡¯ šÚš˜ š˜ššŠšÏš š¯õ°ŠšÇ šÇš¯ÚÚšš Š¯¯šÑšÇ šŠ šýÙš ššš šš¯ õ¡¯š ÚŠ°ÇŠË¥ ÚšŠÀ Úõ° šŠÊ. š š¡õ°Š šÏõ瘚 šÇšõ¡¯š´ Úšš ŠÏõ¡¯šÚÇ šÏõç˜ š´ŠÚš šÈ¥šš¡š¡ š´šÊõ¯šÊ Š¯¯šÑš šõýˋÚ š ÚÚõ° 2050Š

õ¿šÏ õ¯õçÙš ÚššÊŠÎ§ ŠˆˋÚŠË¥ šÊš Úš˜ Úšš¯ŠÈ šŠšÏ ššÊÚ

šš šýÙš šš šŠšÏ ššÊÚ

š¥ŠÀ š Úš š š¡Úõ° õÇŠ ´ š¯š

šÀšÝš Š¯š¯´ŠË¥ õ¯Úõ° šŠÊ.

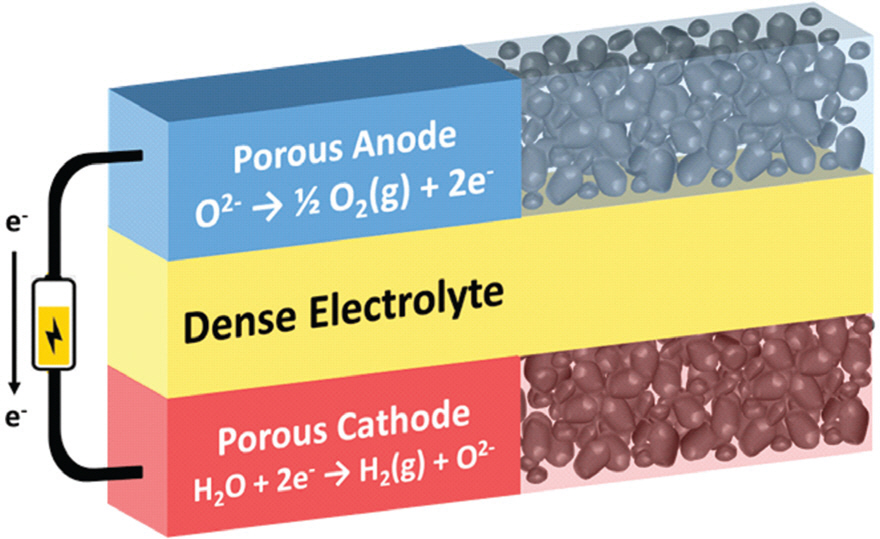

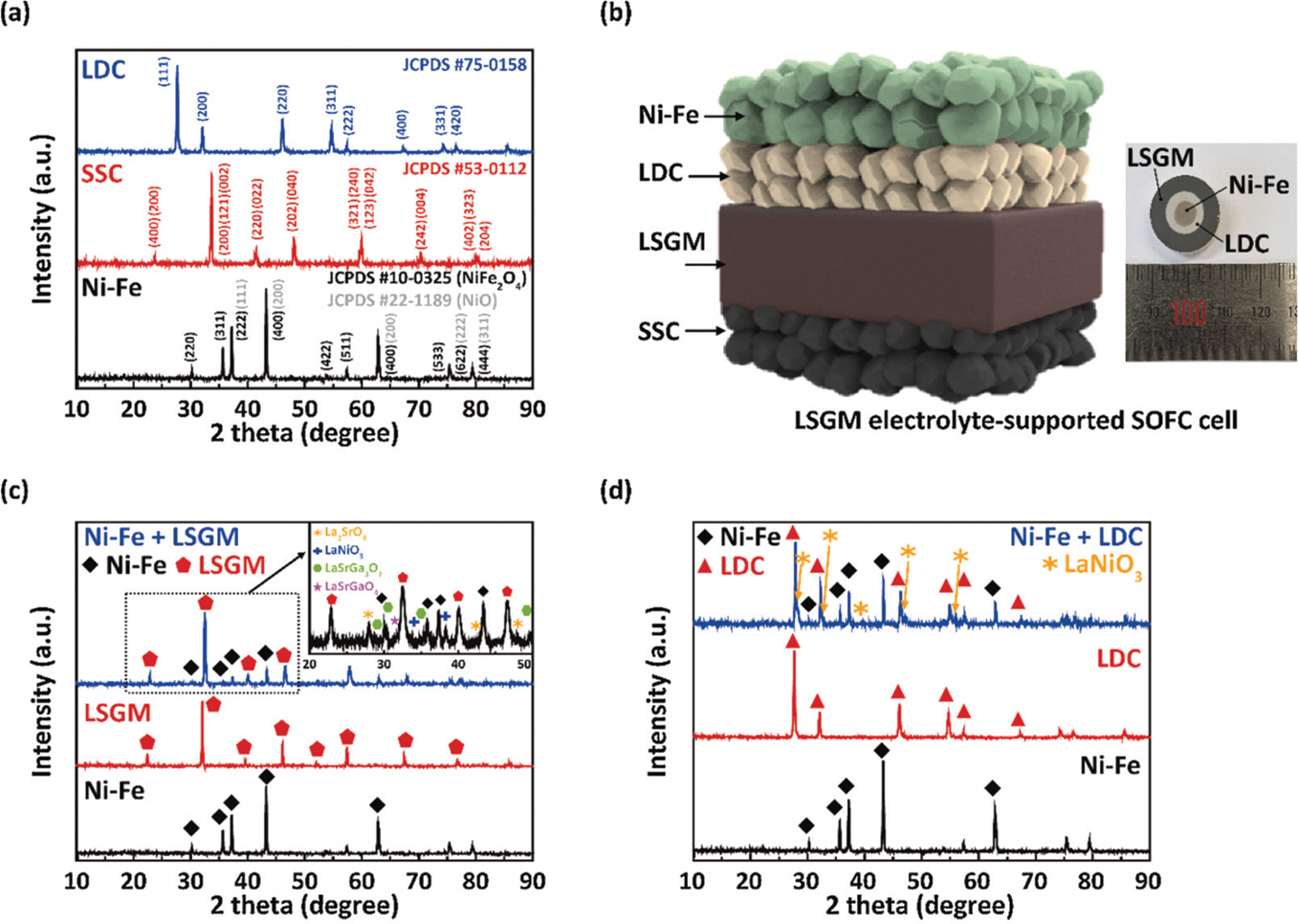

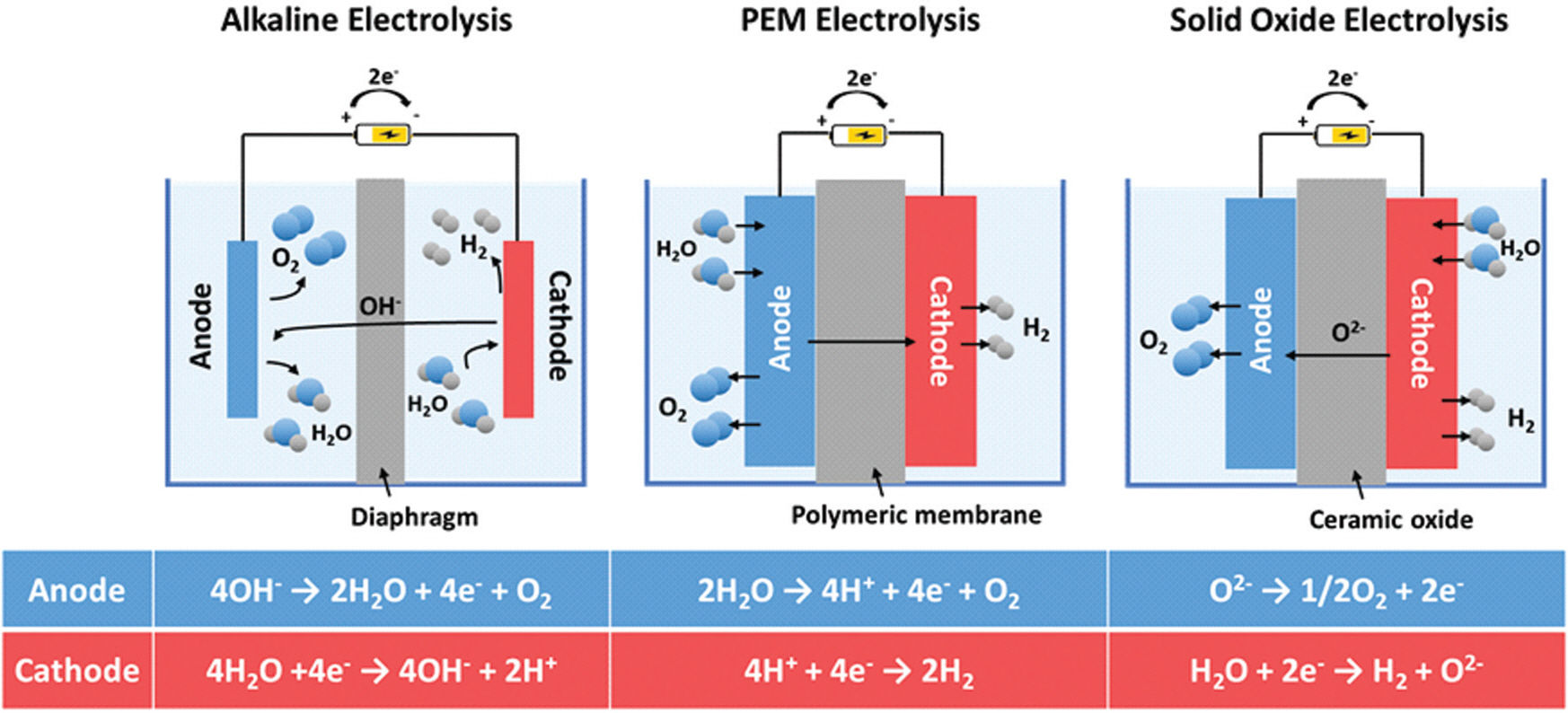

šš š¡õ¡Ú Š¯š õ¯šÇ ÚšõÇ, ÚŠ Ë ŠÝš š˜ššŠšÏŠ š Š Ë šš¯šÇ šš¯Úõý§š šÚËš õ¯Úš š¥ŠÀ Š¯õ¡¯ ŠŠ˜¡š š Š Ë šš¯š šš¡ÀšÇ šÇŠ çõ° Š°ŠÚÙšÇ Ú˜õ¡¯ ŠŠ˜¡šš Š ËŠÏš šÏš š¯õý¯ÚŠ õýšÇ šÇŠ ÊšÇ Úõ°õ¯ šŠÊ. šÇŠ˜Ú š¡ÀŠˋÇšš š˜ššŠšÏš š¯õ°ŠšÇ šýÙš ššŠË¥ šš¯ÚŠ šš ÚÇ õ¡¯š š šš˜ š Š Ë šŠšÏŠË¥ šš ÚÚšŠšÏŠÀ Š°Ú š šËÚš˜ šŠš š¥ŠÀ Šš š šË š Š Ë šˋŠõ°¥ šËšõ¯ š Š Ë šŠšÏ š šËšÇŠ¥Š šËš š¥ŠÀ šÈ¥Šˆˋš Š¯õ° šŠÊ. Š¯Š¥š, ššŠ Š₤¡Šš ÚšŠ¯¯šÑ š ŠÀš šÊŠÎ§ šÊÚš šÚ Úšš š¡ šŠšÏ Š°Ú ŠÏÊšýÇŠÀ š¡šŠŠˋ¯ õ° Ú´š´ šš ÚÇ šš šš¯ õ¡¯š šÇ Úš˜ Ú˜õý õ¯õÇš Š¯õ° šŠÊ. šš ÚÇ õ¡¯š š ššÚ Š˜¥š šÏŠË š Š Ëš õ°çõ¡Úš˜ ššš š¯šŠÀ ŠÑŠÎ˜ÚŠ š õ¡¯ŠÑÚÇ õ¡¯š ŠÀ Ú˜õý šš¿ÇŠ¥š¡ šš ÚÇ(AEM), õ° šýÇõ° ŠÑšš ÚÇšÏ(PEM), õñ¡ŠÎ˜õ° õ° šýÇš¯ÚŠ˜¥(š¡Š¥Š₤¿) š ÚǚϚ šÇšˋÚŠ õ° š´ ššÎõ¡¯ š ÚÇ SOEC (Solid Oxide Electrolysis Cell) õ¡¯š ŠÀ õ瘊ъŠÊ(1) (Fig. 1). šÇš´ š ŠšÝ š¡Š¥Š₤¿š š ÚǚϊÀ š˜šˋÚŠ SOECŠ õ° š´ šŠš¥ŠÀ š¡Ú Š¿ ŠË¡ š õñ¿ õ°ŠˋÇ ÚÚŠ¯šŠŠ˜¡š Š¯Ýõ¡ ŠÝš õñõ¡š šÇŠÏÊ ššÀÇŠŠË¥ ŠÛšÑ š šš¥Šˋ¯ šŠšÏ š šË-Š°Ú ŠÏÊõ¯šýÇŠÀ šš š¡šŠ šÇš¯ÚÚš, šŠˆ´Šš, ŠˋÚ ŠÝš ÚÚ šŠšÏ Š°ÚŠÏÊõ¯šýÇš ŠÊššÝš ŠÚ šËš š õ¯õ° šŠÊ.

Fig.ô 1.

Operation principles of alkaline, PEM and SOEC for water electrolysis reproduced from Sapountzi et al. Proc Prog. Energy Combust. Sci. 2017;58:1-35, with permission of Pergamon Press (1)

õñ¡Š˜Š, Úš˜ SOECŠ õ¡¯šÀÇ õ° šýÇš¯ÚŠ˜¥š¯ŠÈš šÏ (SOFCs; Solid Oxide Fuel Cells) õç˜šÝ šš˜ŠË¥ Šš¥Úõý ÚšˋÚš˜ õ¯šÙŠ¯š ÚŠ ššÊš õ¡¯šÇš Š´õ° š¯õç˜õ¯ ŠŠÑŠÑšÇŠˋ¯, šÇš š˜šˋŠŠ š¯ššÇš´š ŠšÝ õ¡¯Š¯ õ° šýÇš ÚǚϚ SOFCš Šš¥Úõý Yttria-stabilized Zirconia (YSZ) š¡Š¥Š₤¿ šš˜ŠË¥ ŠŠÎ˜ šÇšˋÚõ° ššÇ SOFCš Šš¥Ú šš˜ šÇšš õÇš š õ°çš Úõ° šŠÊ. šÏŠËÇš§Šš õ¡¯Š¯š š ÚÇšÏ šš˜ŠË¥ š˜šˋÚŠ õý§š¯ š¥Š¯š š¥ŠÀ 800ô¯ C šÇšš Šš šŠ š´Šõ¯ šõ瘊õý ŠŠˋ¯ Šš šŠ š´ŠŠÀ š¡ÚÇ Š´š š

õç˜šÝ šš˜š šÇÚŠË¥ šÇšÏÚ Š¢ŠÏ šŠŠ¥, šÇŠ˜Ú š õ¡¯ÚÚš õ° š´ Úõý§š šÊÚš õ瘚ÝÚŠ õ¡š õ¡¯Š¯š šÈ¥Š° ŠÑÚš šÇÚŠË¥ šÇšÏÚš˜ šËõ¡¯ ŠÇõ瘚ݚ š ÚšÚÊŠ õñ¥Š°¡š š¡ šš¡šÇŠÊ. Š¯Š¥š, SOECŠ Š˜¥ŠÀ SOFC š¯õ瘊њ¥šš Šš¥Úõý šŠš Šš Ú´š´š š šÏÚŠ Šýššš šŠ š´ŠŠË¥ ŠÛšÑ š šŠ š ÚÇšÏ šš˜š ŠÚ š¯õç˜õ¯ šÏšš š¥ŠÀ šÏÚŠõ° šŠÊ. õñ¡šÊ 1994Š

Ishiharaš šÚÇ Š°Çõ° Š Sr, MgšÇ Šš ŠÚ Š LaGaO3 ÚŠÀٚʚ¿ÇšÇÚ¡ (LSGM, La(Sr)Ga(Mg) O3)šš š¯š šÇš´ š ŠšÝšÇ š¯šÚ õýšÇ Š°Çõ° Ššõ° , šÇ Ú LSGM š ÚǚϚ šÇšˋÚ õ° šÝŠË SOFC Š¯ SOEC š õý¯õ°¥õ¯ Š°Çõ° Šõ° šŠÊ. ښϊÏ, LSGMš ŠÛš õ¡¯õ°š õ¯Šš õ° š´ š šÀ¯õ°çš ššš š õñ¿ Š˜¥šÏõ°¥š ÚÚš Š¯šš Š¯ŠË¡ Ú¡ÚšÝ Š˜¡š ŠÊŠÀ õ° šÝŠËšŠ ŠÑõç˜Úõ° ššˋÚš šÇŠ Êšš õýˆõ° šŠÊ. Š°¡ Š

¥Š˜¡ššŠ LSGMš ÚšˋÚ SOECš š¥Š¯š š¡ õ¯š Š¯ õ° šÝŠË Ú¿šÝŠÊš šõ¯Úõ° , Š Ššõ¯ Úš˜ š šˋŠŠ LaGaO3õ° š ÚǚϚ õ° šÇš´ š ŠšÝ šš˜š š ŠÏõ°¥ ššˋ ÚšËšÝ ŠÝš šÇÚÇŠ°Çõ° š ÚŠÊ.

š¡Š¥Š₤¿ õ° š´ šš ÚÇ š¯õ瘚 Š¯¯õý§

Š˜¥š šÏš ŠÑÚÇÚš˜ ššš š¯šŠË¥ šš¯ÚŠ šš ÚÇ õ¡¯š š 1800Š

š Nicholsonõ°¥ Carlisle šÇ šýšš¥ŠÀ õ¯Š

š š ŠÎ˜Úšõ° , 1820Š

š Faradayõ¯ š õ¡¯ÚÚš šÇŠÀ š¥ŠÀ š ŠÎ§Úš˜ 1934Š

š š ÚÇ(š õ¡¯ŠÑÚÇ, ãelectrolysisã)ŠÀ šõ¯ŠšŠÊ. šÇÚ Nernstš šÚÇ 15% yttriaõ¯ ŠÚŠ YSZ õ° šýÇš ÚǚϚ šýšš¥ŠÀ šÇšˋÚš˜ ššš š¯šŠË¥ õ° š´šš ŠÑŠÎ˜ÚŠ šÊÚš ÚçÚÇ õ° š´ šš ÚÇ õ¯Š

š¥ŠÀ SOEC š¯õç˜õ¯ ššŠšŠÊ. 800ô¯ C šÇššš šÇš´ š Š Ú¿šÝšÇ šŠ YSZš õ¯š šš š¯š šÇš´ š ŠšÝ š¡Š¥Š₤¿š š ÚǚϊÀ š˜šˋÚš˜ õ° š´šš ššÎõ¡¯(Š˜¥)ŠË¥ š õ¡¯ŠÑÚÇÚŠ SOECš õ¡¯Š°¡ õ¯Š

õ°¥ š õñ¿ Š¯šš Fig. 2š õ¯ŠÊ.

õ° š´ šš ÚÇŠ¯šš Š¿šŠ¯š š¡ š¯Ú-Úš Š¯ššÇõ° š¯ŠÈš šÏ Š¯šš õ¯šÙŠ¯šš¥ŠÀ š õ¡¯ÚÚš š¯Ú, Úšš õ¡¯šÊš Š¯Š¥ SOFCš Anodeš Cathodeš õ瘊Ñõ°¥ SOECš Anodeš Cathodeš õç˜ŠÑ õ¯Š

šÇ šŠ¯Š õý§š¯šÇŠÊ. Š¯Š¥š õ¡¯šÀÇ SOFC õç˜šÝ šš˜ŠË¥ ÚšˋÚš˜ õ¯šÙŠ¯šš ÚçÚÇ šš ÚÇÚŠ Š¯ˋšššŠ SOFCš anode š õñ¿šÇ SOECš cathodeš Šš¥Ú õç˜šÝ šš˜õ¯ ŠŠÊ. õ° š´ šš ÚÇ SOECš šÈ¥š õç˜šÝ šš˜Š š¿Š¯Ú šÇš´ š ŠšÝ š ÚÇšÏõ°¥ ŠÊõ°çšÝ š õñ¿š¥ŠÀ õ瘚݊Šˋ¯ š¡Š¥Š₤¿ š ÚÇšÏõ°¥ š õñ¿ Ú¿šÝš Š¯Š¥ õ° š´šš šŠÚŠÊ. õ° š´ šš ÚÇ SOECŠ õ° š´šš š¯š ššÇš´ š ŠšÝ š ÚǚϚ š˜šˋÚŠ õý§š¯õ¯ ŠŠÑŠÑšÇšÏŠÏ, šçõñ¥ šš ššÇš´ (ÚŠÀÚÊ, ššÝš) š ŠšÝ ÚŠÀٚʚ¿ÇšÇÚ¡ š ÚǚϚ šÇšˋÚš˜ 500ô¯ C Šýšš šÊš š´ SOECš ŠÚ š¯õ瘊 ÚŠ¯ÚŠÊ. šš¿ÇŠ¥š¡šÇŠ õ° ŠÑš Úš š š´Ú šš ÚÇ ššÊÚ

š ššˋÚ ššÊš¥ŠÀ õ¯Š¯šÇ Šõ° šš¥Š õ¡¯š š š¥ŠÀ šçõ° š šŠšÏ Ú´š´š 75%ŠÀ Š°Çõ° Š Š¯ šŠÊ. Š¯ŠˋÇ, õ° š´ šš ÚÇš õ¯šË Ú¯ šËš š šÇšÙÚš š¥ŠÀ Šš Ú´š´š š£š š šŠÊŠ õýš šš¥Šˋ¯, šÑõ¯š š¡ š¡ŠÑ šÇšš ÚšˋÚ õý§š¯ šŠšÏ Ú´š´š õñ¿ŠÚŠ š šŠÊ.

õ° š´ šš ÚÇš šÇšÙÚš õ° š¯¯

šÇšÙÚš š¥ŠÀ Š˜¥ ŠÑÚÇ õ°¥š š ÚÀšÇŠ¯šš¥ŠÀ šššš¯ŠšÇ ŠÏš Š¯šššŠ ÚÀšÇ Š°Çš š Š¯ŠË¡ õ° š´ššš Š¯š ššÊÚ

šÇ š ŠÎ˜Ú š šš¥Šˋ¯, š õ¡¯ŠÑÚÇ š

ššš ŠÑõ¯Ú¥Ú šÊ ÚÚ

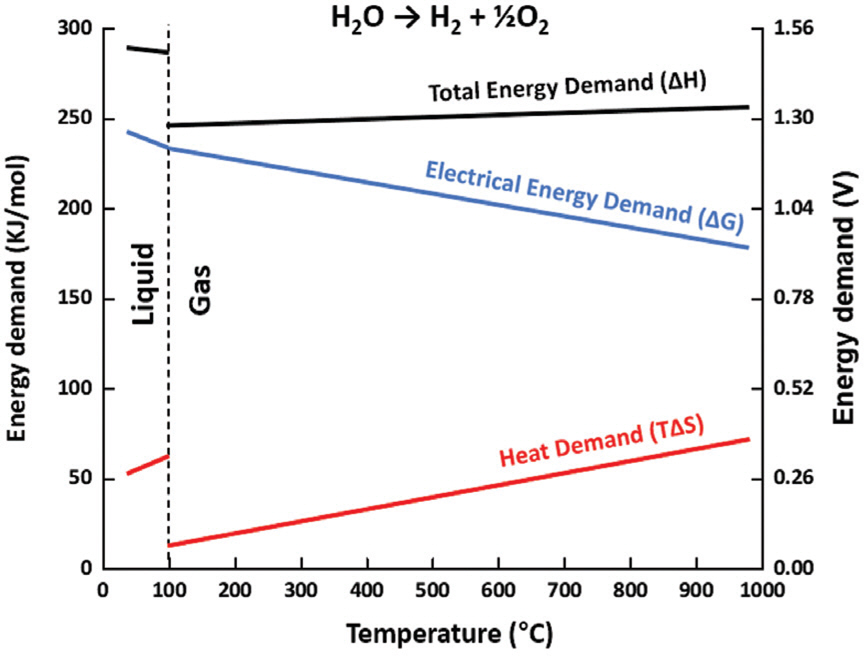

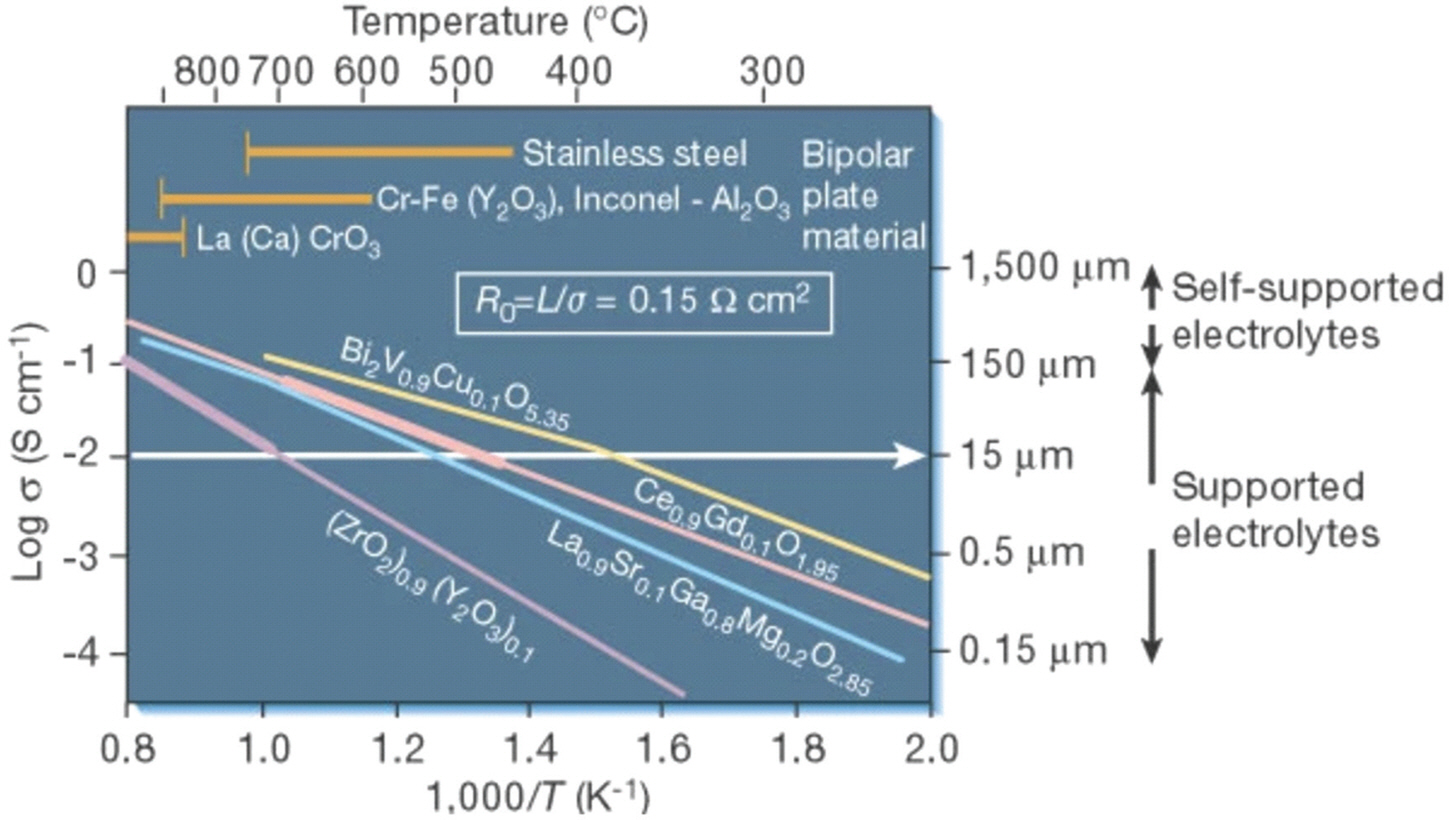

šÇšÇ š˜šˋŠ š ššÇ Šš š´Šššš š Š Ë õ¯šŠ š ŠÎ˜Ú š¡ÀŠˋÇšÇ šŠÊ. Fig. 3Š Š˜¥š õ¡¯ŠÑÚÇš ššÇš š´Šš Š¯ŠË¡ šõ瘚ŠšÏšš ŠÚŠ¡ õýš¥ŠÀ š´Šõ¯ Šš šŠÀ š õ¡¯šŠšÏš ššÇ õ¯šÚõ° šÇšŠšÏŠ šÎõ¯Úõý ŠŠÊ. š šýÇ šõç˜ šŠšÏŠ šŠ š´Šš šõÇššÇ š¥š ښϊÏ, õ° š´ššŠ š õñ¿ Š¯šššš õ°¥š ššÇ š õ° Š˜¥ ŠÑÚÇš ÚÀšÇŠ¯šššš šÇ ššÊõ°¥ š

ŠÇŠÑššš šÊ ÚÚ

šš ŠÝš š ŠÎ˜Ú Úõý§š šÀ¯õÝÇš¥ŠÀ š¡ÚÇ õ° š´ šŠš šËš ŠÝšÇ šŠÊ.

Fig.ô 3.

Thermodynamic for water electrolysis at atmospheric pressure reproduced from Sapountzi et al. Proc Prog. Energy Combust. Sci. 2017;58:1-35, with permission of Pergamon Press (1)

SOECš š õñ¿õ°¥ õ° šýÇš ÚǚϚ ÚçÚÇ š¯šš šÇš´š Ú˜õ°¥š Š¯ŠË¡ õç˜šÝ šš˜ ŠÇŠÑš š ŠË ڊΚ šŠ šõ°¥ õ¯šÇ šÊ ÚÚ

(Joule heat)š Š¯ššÚÊŠˋ¯ šÇŠÀ š¡Ú thermoneutral voltageš š šõ¯ÚŠ š ÚÇš ÚšÚ š õ¡¯šŠšÏ ššŠË¥ õ¯ššš¥ õ° š´ šš ÚÇŠË¥ ÚçÚÇ šš šš¯ Š´õ¯š š õ¯š õ¡¯ŠÚ š šŠÊ. ššÎõ¡¯ š ÚÇ Š¯šš ÚÀšÇŠ¯ššÇŠˋ¯ šÈ¥Š°šš šÇš ÚÀšÚõ¡¯ ŠŠ˜¡š, šÇŠÀ š¡Ú š õñ¿ õ°ŠˋÇššš Šõ¯ Úšš Š¯ššŠŠË¥ ŠÎšÑõ° õ°¥š šš¥ŠÀ š ÚÇ š

š š šš šÎõ¯šÚÊŠˋ¯ š (5)šššš šõ°¥ š ŠËš õ°Ýš¥ŠÀ šÇš ššÝÚõ° ššÝŠ šÇšÇ š¥š š´ŠŠË¥ š šÏÚõ¡¯ šÚ Š¯šš ÚšÚ šÇõ°¥ š¥š¿Ú õý§š¯ õñ¡ š šš ãthermoneutral voltage㊥ ÚŠÊ.

E(cell) š õ¯Š¯Š š õ¡¯ÚÚ ššš EMF, VthŠ š š, ãHfŠ šÚÚ¥, š ÚÇ Š¯šš ÚšÚ š šýÇ šÇšŠšÏ, nŠ Š¯šš š¯¡š˜ÚŠ š š š, õñ¡ŠÎ˜õ° FŠ Ú´Š˜Š¯šÇ ššŠË¥ ŠÚŠ¡ŠÊ. Š¯Š¥š, šÇšÙÚš š¥ŠÀ šÇš ÚÚšÚšš š ÚÇ ÚÚŠ¯šš¥ŠÀ õ°š¯Š õ° š´ššš š šš š§ 1.29V (900ô¯ C õ¡¯šÊ) šÇŠˋ¯, thermoneutral voltage õ¡¯šÊš¥ŠÀ õñ¡ šÇšš šÇš š šÊ ÚÚ

š ŠŠ¯ÚŠ Š¯šÇšÇš Šˆ´ŠŠÀ š õ¡¯š Ú´š´š 100% Š°ÇŠÊ ŠÛššÏõý ŠŠÊ. ŠÏš§ š õñ¿šÇŠ ššÊÚ

ŠÇŠÑšš Š˜¥š ššÎõ¡¯Ú Š¯šš Ú˜Ú´ÚŠÊŠˋÇ Š˜¥š šÎŠ¯ šÚÚ¥, Hevp Š 40.65kJ/molŠÀ ššÎõ¡¯Ú Š¯šš šÇš ÚÚššš thermoneutral voltageŠ š (3)š šÚÇ š§ 0.21V õ¯ ŠŠˋ¯, õ° š´šš Š˜¥š š ÚÇ õÇŠ ´Š Šˆ´Š Š¯š (ššÎõ¡¯Ú + Š˜¥ ŠÑÚÇ)š šÇšÙÚš šÇš ÚÚ š šš 1.5Võ¯ ŠŠÊ(2). šÇŠ 1.5V š šš õ¡¯šÊš¥ŠÀ SOEC õ瘊š ÚÀšÇ-Š¯šÇ šÇš Šˆ´Šš Š¯Š¥ š Š Ë Š°Ú Ú´š´š 100% ŠÇš¡ŠÀ šÇš š šÇõ¯ õ¯ŠËÚŠˋ¯, šÇš š ššÇ šÇš ÚÚš õ¡¯šÊ šÇÚš¡ ÚÀšÇ šÇš Úõý§ššŠ šš šš¯š š õ¡¯š Š°Ú Ú´š´š 100% šÇšÏŠÏ š¡ŠÑ õ°çõ¡ šÇ Úõý§šÇ šÏšš šÇšÇš¥ Šš š šýÇ šŠšÏÚ´š´š šÈ¥šËÚ š šŠÊ. ŠÊŠÏ, šÊښNJ ššÊÚ

Š Šý´ššš š ÚÚ šÇš ÚÚ thermoneutral voltage, õ¡¯šÊ š šš õ°š¯š õç˜šÝ ŠÑÚ, ššÊÚ

ŠÇŠÑššš Šˆ´Š šÇ õçÚ, šÇ ššÊ Š¯š ŠÝšÇ õ° Š ÊŠšÇš¥ ÚŠÊ. šÇš´Š SOECŠ šŠš š¥ŠÀ õ° š´ šŠš¥ŠÀ š õ¡¯ Š°Ú õ° Ú´š´š ÚÀšÇŠˆ´Š šŠ šÇš šš š¡ŠÑ šÇ Úõý§šÇ šÀÇš˜ÚŠ₤ŠÀ š ŠÎ˜ÚŠˋ¯ š¡ŠÑš šÑõ¯š šÇ Úõý§š š õ°çÚŠ šçÚˋ ššÊÚ

šš šš šš¯š š šýÇ šŠšÏ š¡ÀŠˋÇšš ŠÏÊš¯ Ú´š´š š¡ šš ÚÇ Š¯ˋšš¡ õýš ŠÑŠˆ

ÚŠÊ.

SOEC Š´š š õ瘚Ý

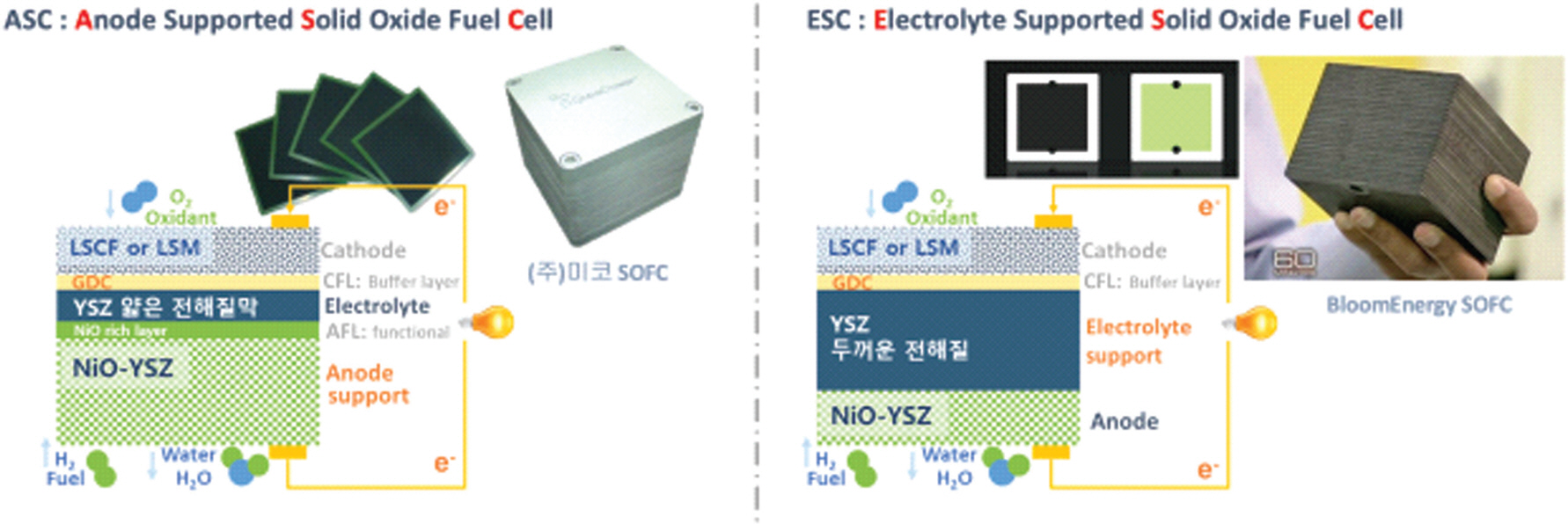

Úš˜õ¿šÏš š¥Š¯š š¡ SOECŠ SOFCš Šš¥Ú õç˜šÝ šš˜š Ú¿šÏš õ°çš Úõ° šš¥Šˋ¯, SOFCŠ°ÇŠÊ õ瘚ݚšš šËšõ¯ š õ¡¯ÚÚš šš šÝšÇ šÊšÚõý šõ瘊õ° šŠÊ. SOEC õç˜šÝ šš˜ šÊšš õ¯šË šÊšÚ š ÚǚϚ ÚÚš š¥ŠÀ õ° š´šš šš ÚÇš¥ ÚŠˋ¯ ŠÛš š š š ŠŠŠË¥ õ¯Š Š¯ŠˋÇ Šš šÇš´š ŠŠ, š¿Š¯ŠÏš šš šÇš´š ŠšÝš õ¯š ¡š¥ ÚŠÊ. ššˋÚ õ¯Š¯ Š´õ°š SOECš SOFCŠ ŠŠÑŠÑ YSZ š ÚÇšÏ šš˜ŠË¥ šÝÚÚõ° šš¥Šˋ¯, Š´š š

š õ¡¯õ°š šÏšÏõ瘚À¯ ÚÚš Š¯Š¥ Table 1ššš õ¯šÇ š ÚǚϚϚÏÚ (ESC; Electrolyte Supported Cell)õ°¥ šõñ¿(SOFC)šÏšÏÚ (ASC; Anode Supported Cell)š¥ŠÀ õ瘊ъšÇ õ¯õ¯ ŠÊŠË¡ š šÀ¯õ°çš õ°¥ Ú¿šÏš õ¯šÏõ° šŠÊ. šçõñ¥ SOECš õý§š¯ ŠÇõç˜šÝ ÚŠ°ÇŠË¥ šÚÇ š õñ¿ šÏšÏÚ Úš

Š°ÇŠÊŠ š ÚÇšÏ šÏšÏÚ Úš

š Š´š š

š šÝÚÚŠ õý§š¯õ¯ ŠÏš õ° šÝŠË šÇš´ š ŠšÝ š ÚÇšÏ šš˜ ŠŠ šÇ Š¯Úš õ° õ¯Š š ÚÇšÏ šš˜š š šÀ¯ õ°çš š õÇŠ ´Š š¯õç˜ŠÊšÇ šÈ¥Šˆˋš Š¯õ° šŠÊ. SOECš šš šÝš ÚŠ°ÇÚõ¡¯ šÚÇšŠšÇŠÏÊ, š õñ¿õ°¥ õ¡š ŠÑŠÎ˜Ú ŠÝš šÈ¥Š° šš˜ ŠÑÚ õ¡¯š ÚŠ°Çõ¯ šÊšÚŠ, Úš˜õ¿šÏŠ SOFCš õç˜šÝ šš˜ ŠÑÚ õ¡¯š õ°¥ ššÙš õ°çš Úõ° šš¥Šˋ¯ šš ÚÇ Š¯ššš šËšõ¯ šš šÝõ°¥ ŠÇõ瘚ݚ ÚŠ°ÇÚõ¡¯ šÚ š õñ¿ šš˜š ŠÚ š¯õç˜õ¯ ÚŠ¯Úõý Š°Çõ° Šõ° šŠÊ.

Tableô 1.

Comparison of cell configuration between ASC and ESC

ZrO2 õ¡¯Š¯š š ÚǚϚ ESC ÚÚŠÀ š ÚÚÚŠ õý§š¯ ŠÇõ瘚ݚ š¯šÚšÏŠÏ š˜š Ú šŠš š¥ŠÀ ŠÛš šÑŠ ˚݊˚NJ šš Š°Ú šÝŠËš Š´š šÇ ššÇ šÇš´ š ŠšÝšÇ š¯šÚ šš˜ õ¡¯š šÇ šçõñ¥ šÈ¥ŠˆˋŠ¯õ° šŠÊ. SOECš õý§š¯ SOFCŠ°ÇŠÊ šËšõ¯ õ¡¯õ°š , ÚÚš šš šÝšÇ Š šÊšÚõý šõ瘊´š Š¯Š¥ š¯šÚ šÇš´ š Š Ú¿šÝõ°¥ õ¡¯õ°š õ¯ŠŠË¥ õ¯šÑ ESC ÚÚš SOEC õ¡¯š õ¯Š¯š ŠÏÊš¯ šÊšÚ õ¡¯š šÇšõ¯ Š õýšÇŠÊ. SOFCš õý§š¯ (Š₤¡)Bloom Energy š˜Š ESC š Ú š šÀ¯õ°çš š Š´šÚŠË¥ ÚçÚÇ Š´š š

š ŠŠšš¯šÇ šˋšÇÚ š š õ¯š š¥ŠÀ Š¯š šˋ š¯ŠÈš šÏ ššËšš ÚšËšÝšÇ š¯šÚ´š šÎŠˆ

Úõ° šš¥Šˋ¯, ŠÚ ESC š ÚǚϚ šš šÝš¥ŠÀ Šš¥ SOFC ššÊÚ

š¥ŠÀ SOEC šš šš¯ ššËõ¿šÏ šÏšÑÚõ° š šÊŠ¿ŠË¥ Úõ° šŠÊ.

LaGaO3õ° õ° šÇš´ š ŠšÝ š ÚÇšÏ šš˜

SOECš š˜šˋ õ¯ŠËÚ š ÚÇšÏ šš˜ŠÀŠ šš š¡õ¡Ú YSZ šš˜õ¯ šš¥Šˋ¯, õ¯š ZrO2 õ° š ÚǚϊÀ YSZŠ°ÇŠÊ šÇš´š ŠšÝšÇ š¯šÚ Sc stabilized zirconia (ScSZ)Š ŠŠÎ˜ š˜šˋŠõ° šŠÊ. (Š₤¡)Bloom Energy š˜š SOFC/ SOECŠ ESC ÚÚš Š´š š

š ÚÚÚš¥ŠÀ š š¡çÚ šÊÚ ŠÑÚš šÝÚÚõ° šš¥Šˋ¯ ScSZõ°šÇš õ° šÇš´ š ŠšÝ š ÚǚϚ š˜šˋÚš˜ šš š š¡ SOFCš SOEC šš

ÚŠË¥ šÊÚÚõ° šŠÊ. ScSZõ° š ÚÇšÏšÇ š¯šÚ šÇš´š ŠšÝšÇ ššÏŠÏ ššˋ ššÊÚ

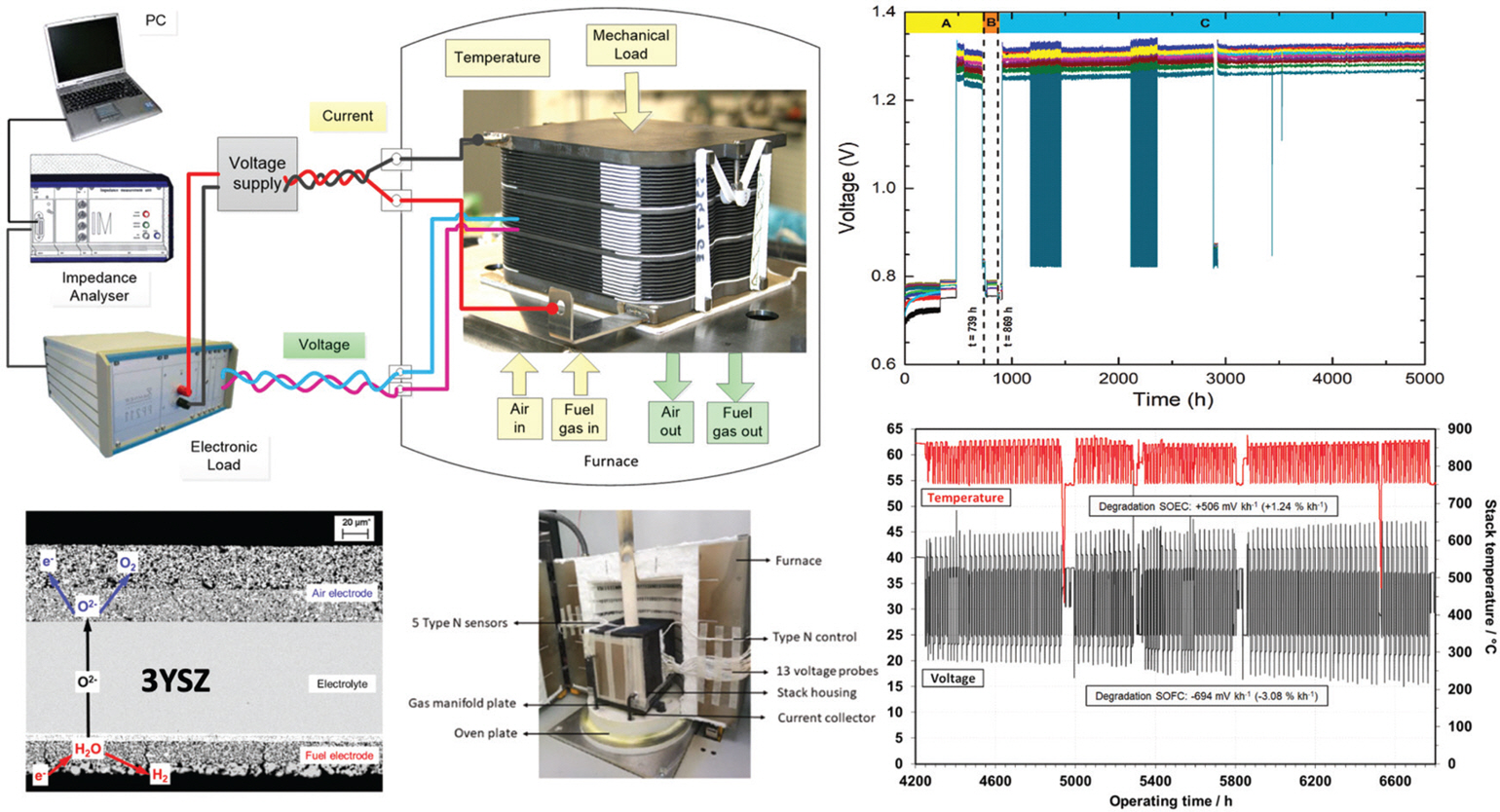

õ瘊 š´Š õ¯šš Ú¯ šÚËš Š₤¡š¿šÏ šõ¡¯ ŠŠ˜¡š (Š

)Sunfire š˜ ŠÝ š Š§š š¥ŠÑ š¯õ瘚ŠÊš ScSZõ° š ÚǚϚ š¯šÚ šÝŠËŠ°ÇŠÊŠ š õ¡¯ÚÚš šš šÝ ÚŠ°ÇŠË¥ š¯š š š¯õç˜ õÇš š¥ŠÀ š õñ¥Úš˜ šÇŠ¯Ú 3YSZ (3mol% Yttria doped zirconia)ŠË¥ š ÚǚϊÀ ÚšˋÚŠ š¯õç˜õý¯õ°¥ŠÊš šÂ

šÂ

Š°Çõ° Úõ° šŠÊ (3,4,6). 3YSZš 8mol% ŠÚŠ 8YSZ šš˜Š°ÇŠÊ šÇš´š ŠšÝšÇ ŠÏÊš¯ ŠÛš¥Š õ¡¯õ°š š¡ õ¯Šõ¯ š¯šÚš˜ õ瘚À¯ š¡Š¥Š₤¿ šš˜ŠÀ ŠŠÎ˜ ÚšˋŠŠ šš˜šÇšÏŠÏ, 90ö¥m Šõ£ šÇÚš Š¯ÚÚ š ÚÇšÏ šÏšÏšýÇŠË¥ š˜šˋÚ õý§š¯ ESC ÚÚš SOEC š õ瘊šÇ õ¯ŠËÚ õýš¥ŠÀ Leon ŠÝšÇ Š°Çõ° Ú Š¯ šŠÊ (4). SOEC šÊÚšÇ 3YSZ š ÚǚϚ š˜šˋÚ õý§š¯ 830ô¯ Cšš 1.3VŠÀ 4000šõ¯ šÇš õ瘊ڊˋ¯ 8000Ú šÇšš on/off šÊÚõ°¥ SOFC-SOEC šŠ¯ˋÚË šÇš š˜šÇÚÇ ŠÝš šÇš šÇ õ¯ŠËÚšõ° šÂ

Úˋš š¥ŠÀ šÇÚš´ 0.8%/khš ŠÏÊš¯ š¯šÚ ŠÇõ瘚ݚ Š˜šÝÚšŠÊ (3, 4). ښϊÏ, ZrO2 õ° š ÚǚϚ ECS ÚÚš SOECšš š˜š Ú 800ô¯ C šÇšš õ° š´ šŠšÇ Úšš šÇŠˋ¯ ŠÚ ššš ÚŠš ÚçÚ šÇš´ š ŠŠ ÚËššÇŠ š ÚÇšÏ šÏšÏšýÇš Šõ£ŠË¥ õ¯ššš¥š¥ ÚŠ š¯õç˜ ŠÝšÇ šÏšš š¥ŠÀ šÚŠõ° šŠÊ.

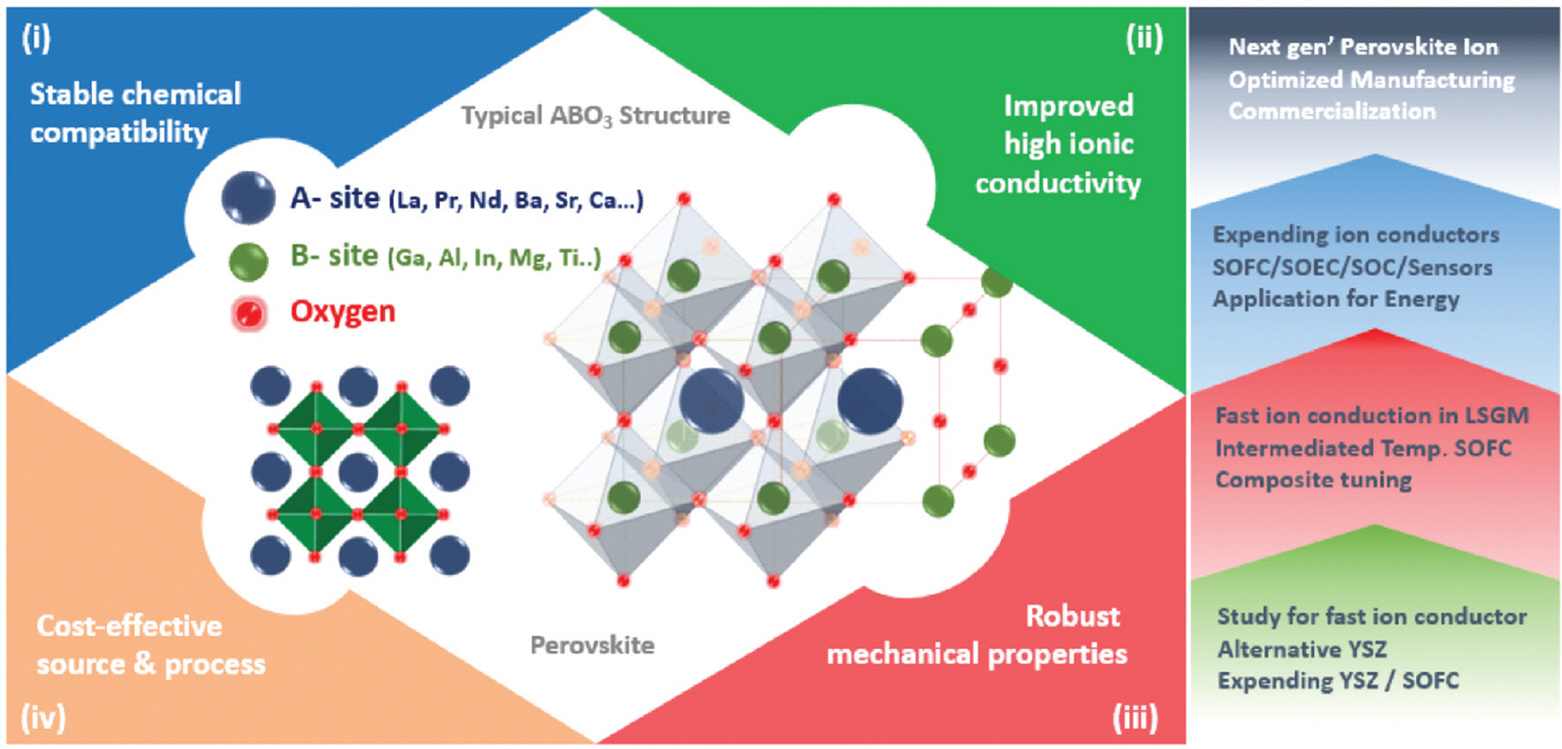

Š¯Š¥š, SOFC/SOECš õ¡š šÈ¥Š° ŠÑÚ Š¯ šÊÚš ŠÇõç˜šÝ ÚŠ°ÇŠË¥ šÚÇ šŠÀšÇ õ° šÇš´ š ŠšÝ š ÚÇšÏ šš˜ŠË¥ õ¯Š¯Úõ¡¯ šÚÇ š¡õ°š š¥ŠÀ 90Š

Š ÚŠ¯Ú š¯õç˜ÚŠšÇ ššš¥Šˋ¯, Š

¡Šý´š šššš¡ John B. Goodenough õçšš Tatsumi Ishihara õçšõ¯ 1994Š

Š¯ÚÚ Sr, Mg ŠÚ LaGaO3 ÚŠÀٚʚ¿ÇšÇÚ¡(LSGM; La(Sr)Ga(Mg)O3)Š š¥Š¯š š¥ŠÀ YSZ Š°ÇŠÊ 5Š¯¯ šÇšš Šš šÇš´š ŠŠ Ú¿šÝš õ¯õ° ššÇ 800ô¯ C šÇÚ šÊš š´ SOFC šš˜ŠÀ šÈ¥Šˆˋš Š¯ššŠÊ. š¯š šÇš´ š Š Ú¿šÝš õ¯Š ÚŠÀٚʚ¿ÇšÇÚ¡ ABO3-typeš õ° šýÇš¯ÚŠ˜¥ š ÚǚϚ A-siteš 3+ šÇš´ Š¯õý§šÇ Š¿õçš Ú¯ Laõ°¥ B-siteš 3+ Gaš¥ŠÀ Š¯¯š¿Š õý¯š õ瘚À¯ŠË¥ õ¯šÏõ° šŠÊ. Š¿õçš šÇš´ Š¯õý§šÇ šš B-site š õý§š¯ š¯š šÇš´õ°¥ 6Š¯¯ššŠÀ õý¯ÚˋŠšÇ ÚŠˋÇšýÇ õ瘚À¯šýÇõ¯ ŠŠˋ¯ A šš šÈ¥šŠË¥ ŠŠ˜š¡õý Šõ° A-siteŠ šÈ¥Š°š¯š šÇš´õ°¥ 12Š¯¯ššŠÀ š¯õý¯ŠšÇ šŠÊ. šÇŠ˜Ú š¯š šÇš´ ÚŠˋÇšýÇ õ瘚À¯š A-site 12Š¯¯šš õý¯Úˋš õý¯š õ瘚À¯ ŠÇšš š šš ŠšÝš ŠÏŠÊ š šŠ š šõ¯ Š°ÇššÇ šŠ Šýššš Šš š¯š õ°çõ°çšÇ ښ݊ õý§š¯ š¯š šÇš´ ŠÇŠÑ šÇŠ õý§ŠÀš šŠšÏõ¯ ŠÛšš ¡ Š¿õçš Šš š¯š šÇš´ š Š Ú¿šÝš ŠÚŠÇõý ŠŠÊ.(5) LSGMš š ŠŠš õý§š¯ šŠš CoŠË¥ B-siteš šÑõ¯š š¥ŠÀ ŠÚ Ú´š¥ŠÀš´ š¥š š ŠŠš ÚËššÇ Š°Çõ° Šõ¡¯Š Úšš¥Š, ŠÊšÚ õ瘚ݚ݊њ ÚÚš šš šÝ Š˜¡š ŠÀ õ° š´š Š´š š

š šÀ¯õ°çš šÇŠ šËšõ¯ õ° š´ Š

¡šÑš Š¯ŠË¡ Gaš ÚŠ¯ ššÊ ŠÝš õ¯ŠËšÝš¥ŠÀ šÚšÏ šŠ šÇš¯´ šš ššÝš¥ŠÀ š ŠŠš šÇÚõ¯ šõ¡¡ š šŠ šÚšÝšÇ šŠÊ. A/B siteš šÀ¯šÝš Š¿š´

Fig.ô 6.

SOEC stack operation results of Sunfire GmbH using 3YSZ electrolyte reproduced from Lang et al. Fuel cells. 2020;20:690-700, with permission of John Wiley & Sons Ltd. Press, Lûˋ on et al. J. Power Sources. 2021;510:230346, with permission of Elsevier BV Press (3, 4)

Fig.ô 7.

LSGM electrolyte conductivity comparing with other oxides adapted from Steele et al. Nature 2001;414:345-352, with permission of Nature Publishing Group Press (7)

š šÇŠË¥ ÚçÚ LaGaO3 ššš Ga õ° š´ ÚŠ¯ Ú¿šÝš ŠÚ š¯õç˜õ¯ š¥ŠÑ šÏÚŠšš¥Š ŠÊšÚ šÀ¯šÝŠ¿š šý´õ¯ ššš Š¯ŠË¡ šÚËš ŠÚ š¯õç˜õ¯ šŠ¯Š Úšõ¯ šŠÊ.

šçõñ¥šŠ šÇŠ˜Ú LSGMš š˜šˋš Úõ°šÝš õñ¿Š°çÚõ° š ŠÊšÚ ššˋÚ õ¡¯š šÇ õ¯Š¯ šÊš šš¥Šˋ¯ š¯š

š š šˋšÇ õ¯ŠËÚ ššÊš šÇš¯´ š Š¯š Š¯ˋšÏ š§Ú

õ¡¯š , ÚŠÀٚʚ¿ÇšÇÚ¡ šÀ¯šÝ šš Ú õ¡¯š , š õ¯ š šÀ¯õ°çš õ¡¯š Š¯ õ¡¯õ°š õ¯Š ÚËš õ¡¯š ŠÝšÇ ÚËÚ Š˜¡š š ÚÇõý¯ õ¡¯š ŠÀŠŠÏç(Fig. 8.)š¥ŠÀ š šŠšÇ SOFCŠ Š˜¥ŠÀ SOECšŠ šÊš š´šˋ š ÚǚϊÀ ÚšˋŠõ° šŠÊ (8).

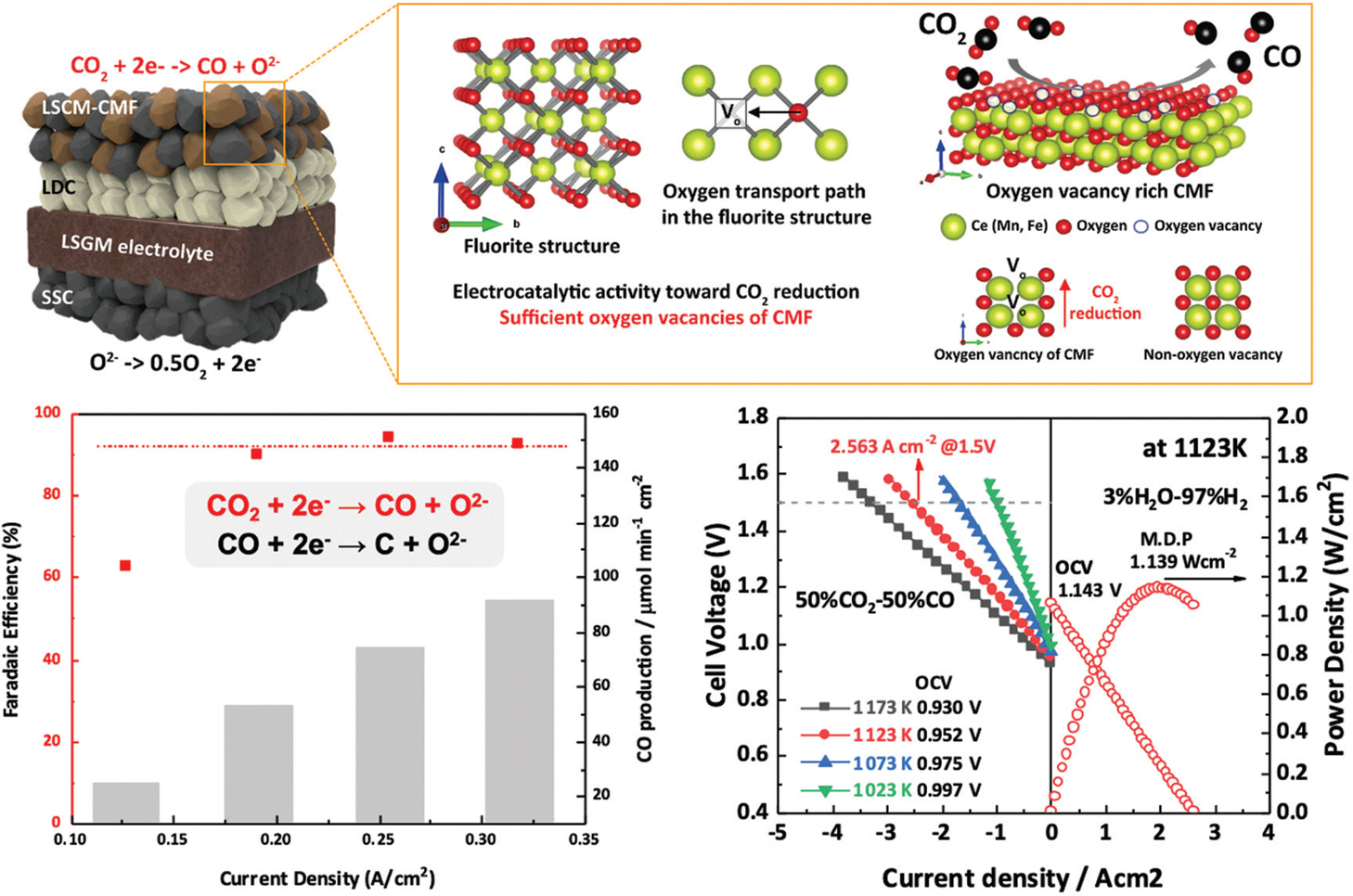

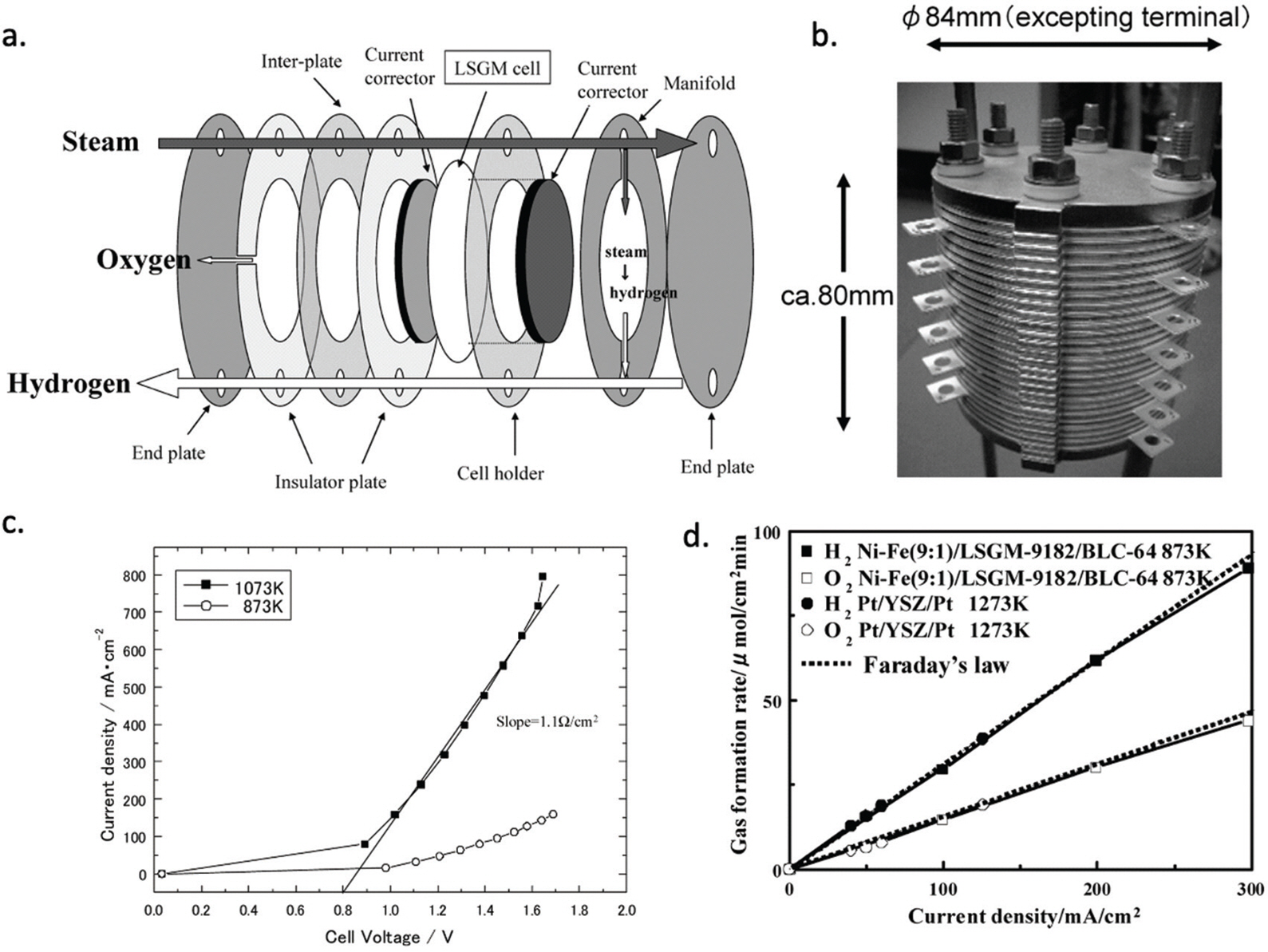

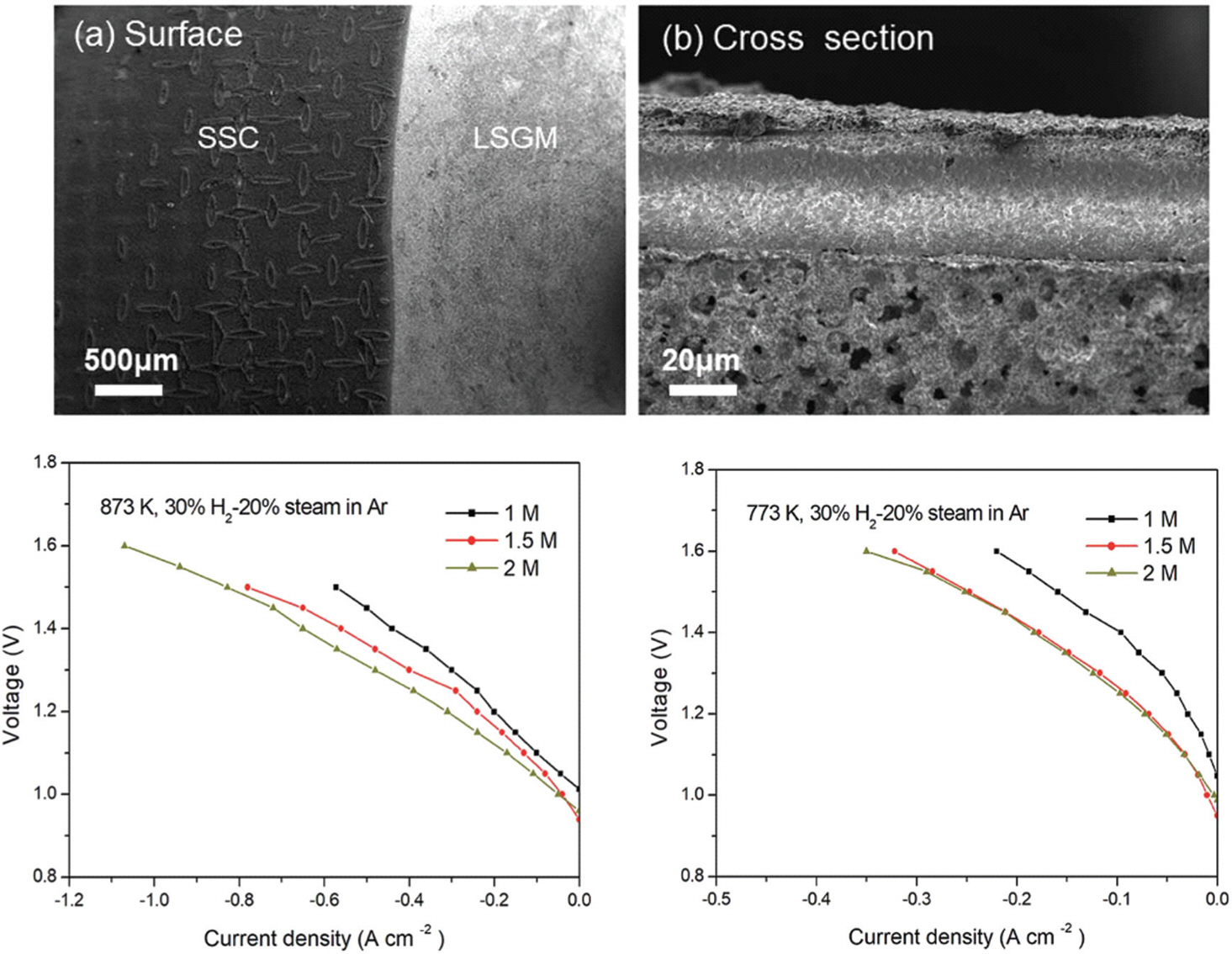

LaGaO3õ° š ÚǚϚ š šˋÚ SOEC šçš õ¡¯š

LSGMš šÇšˋÚ õ° š´ šš ÚÇš ŠÚ š¯õ瘊 2000Š

ŠŠÑÚ¯ ššŠšš¥Šˋ¯, Ishiahra õçšš Kanno š¯õ瘚õ¯ 2010Š

š Ni-Fe Úˋõ¡ cathodeš Ba(La)CoO3 anode ŠË¥ šÇšˋÚš˜ 600ô¯Cš 800ô¯C šš šÇš Úš˜ 82%š š õ¡¯Ú´š´ŠÀ šš šš¯š šÝõ°çš š¥ŠÀ Š°Çõ° Ú Š¯ šŠÊ. Š°Çõ° š Š¯ŠËÇŠˋÇ 1.8V šÇš š ššš 280 mmol/cm2 min (0.9 A/ cm2)š šš šš¯ 82.3% LHV š õ¡¯Ú´š´š õ¡¯ŠÀÚšš¥Šˋ¯ ššÊ š õ¡¯Ú´š´š ŠˋÇš Š¿ I2 R=0.89J/cm2š¥ŠÀ Joule heatingš ŠÑš Š°Çõ° ÚšŠÊ(9).

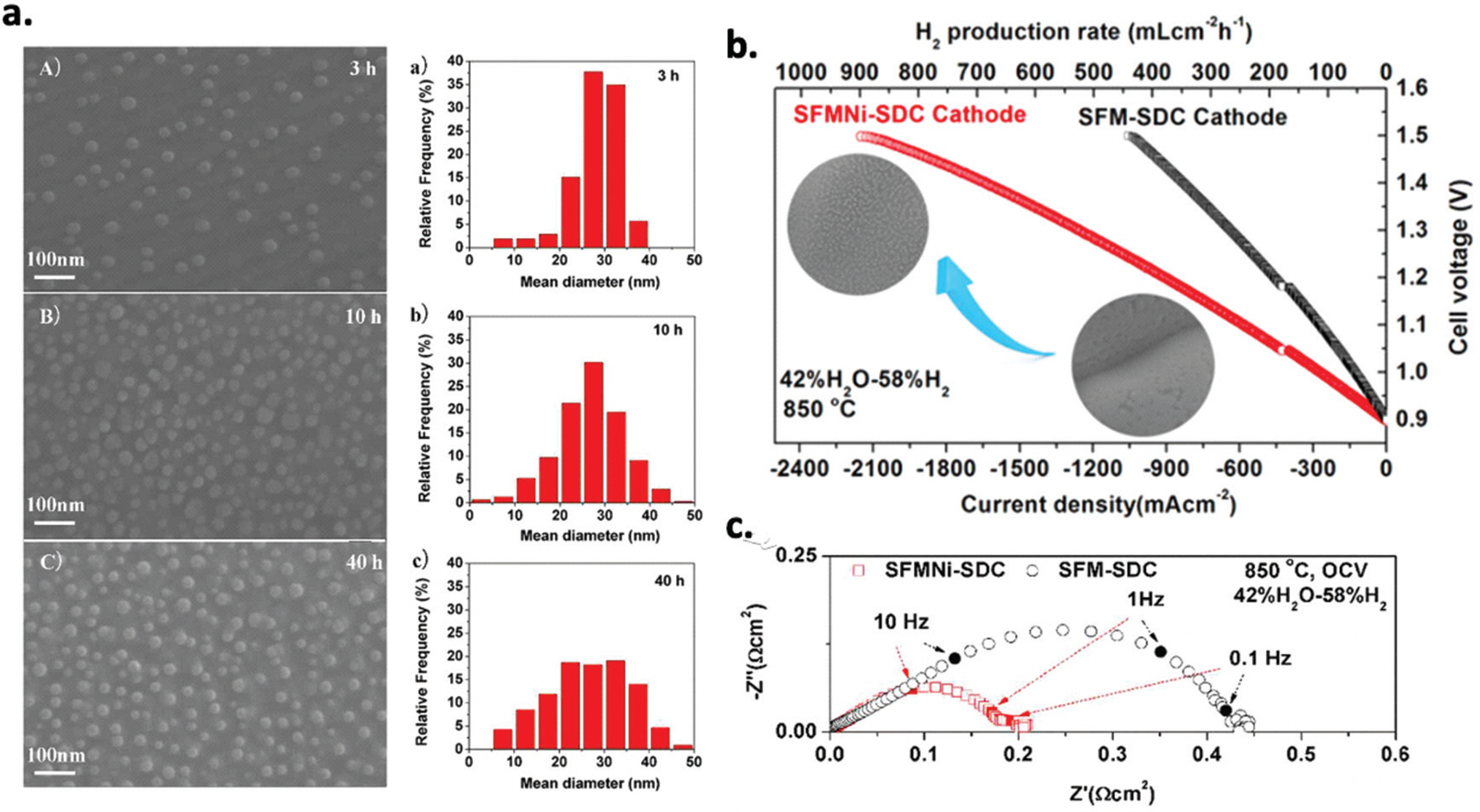

šÇÚ ŠÏš š¯õç˜õñ¡ŠÈ¿ŠÊš cathode š õñ¿š šÇŠÏÊš õ¡¯ŠË õ¯ÚŠ š õñ¿ ŠÇõç˜šÝ ÚËšš šÚ šŠÀšÇ šš˜ õ¯Š¯õ°¥ š šˋš¥ŠÀ LSGMõ° SOEC šÝŠËš ÚËššÚÊõ° šŠÊ. F. Chem õ皊 Sr2 Fe1.3 Ni0.2 Mo0.5 O6š š¡çšõ瘚À¯ ŠŠ¡ ÚŠÀٚʚ¿ÇšÇÚ¡ š¯ÚŠ˜¥ šš˜ŠË¥ õ¡¯šÀÇ Š°Çõ° Š LSGMõ° SOEC š cathode Ni-FeŠš š šˋÚš˜ 850ô¯C 1.3V õ瘊šš šš Š°Ú šš¯ 1.26 A/cm2 š Šš š ŠËŠ¯ŠŠË¥ õ¡¯ŠÀ, Š°Çõ° ÚšŠÊ (Fig. 10.). õ° š´šš SOEC õ瘊š ÚçÚÇ ŠŠ¡ ÚŠÀٚʚ¿ÇšÇÚ¡ õý¯š õ瘚À¯ ŠÇŠÑš Niš in-situ šˋšÑŠýš¥ŠÀ ÚŠˋÇš ŠŠ

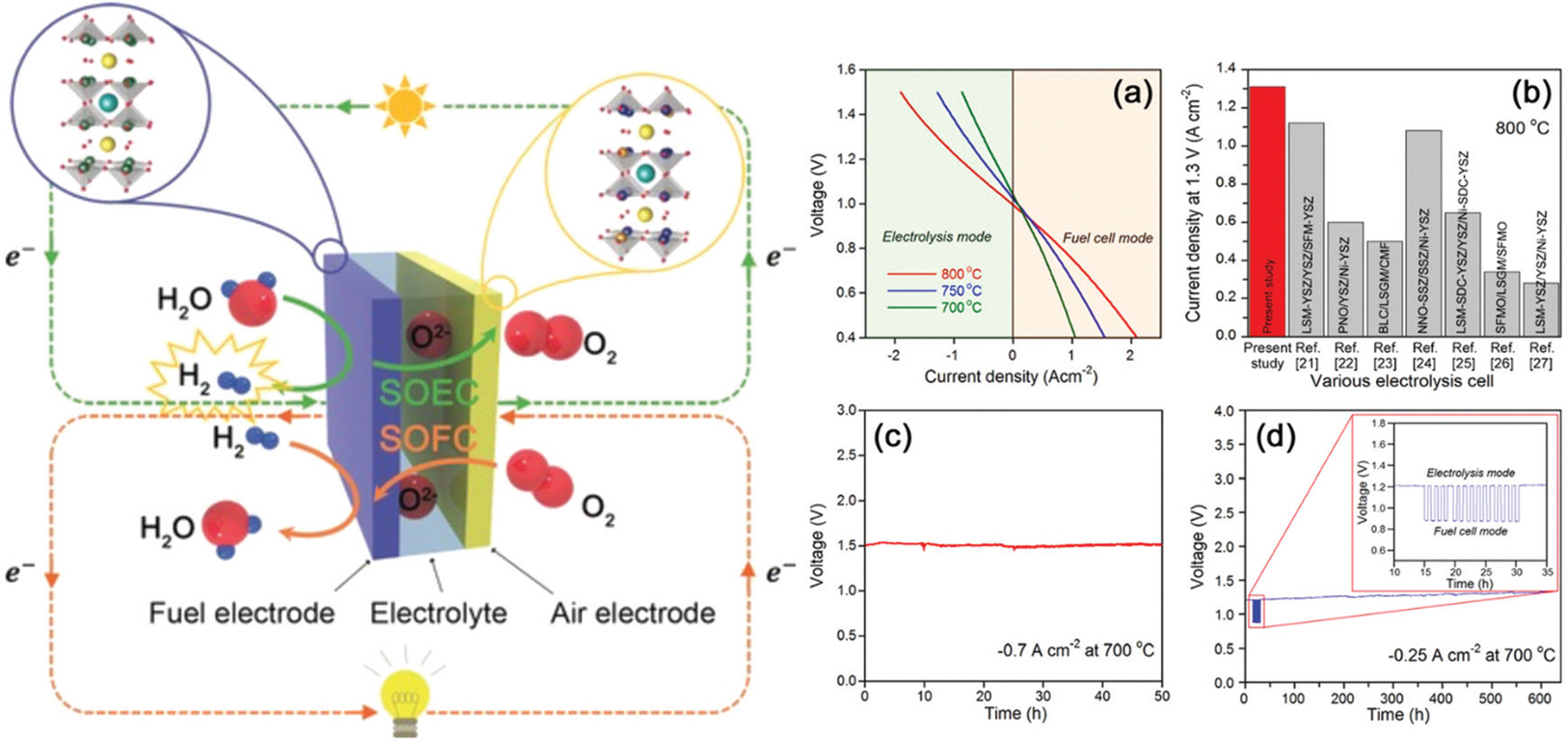

¡õ瘚À¯ŠË¥ ÚšÝÚ´š¥ŠÀ šÝŠËš ÚËššÇ Š´š Š°Çõ° ÚšŠÊ(10). Guntae Kim õ皊 š¯š š šËŠËšÇ šŠ PrBa0.5 Sr0.5 Co1.5 Fe0.5 O5+ ŠŠ¡ ÚŠÀٚʚ¿ÇšÇÚ¡ š¯ÚŠ˜¥ š õñ¿š ÚšˋÚš˜ ŠÏÊš¯ š¯šÚ šÝŠËš SOEC/SOFC šŠ¯ˋÚË šÇš š õç˜ÚÚšš¥Šˋ¯, SOECš õý§š¯ Fig. 11.ššš õ¯šÇ 800ô¯ C 1.3V õ瘊šš 600šõ¯ Šš š˜õ¯Ú šÇÚ Úš ššÇ šš Š°Ú šš¯ 1.31 A/cm2 š Šš š ŠËŠ¯ŠŠË¥ õ¡¯ŠÀÚšŠÊ (11).

Fig.ô 9.

(a)Scheme of the SOEC stack using LSGM cell, (b) Photographs of stacks, (c) I-V performance of SOEC using LSM cell, (d) Comparison of H2 formation rate on the cell using LSGM with Ni-Fe and Pt electrode adapted from Ishihara et al. ISIJ Int. 2010;50:1291-5, with permission of The Iron and Steel Institute of Japan Press (9)

Fig.ô 10.

(a) Surface morphology of Ni exsolution, (b) I-V curves under SOEC operation, (c) impedance of SOEC cell adapted from Wang et al. J. Mater. Chem. 2016;4:14163-14169, with permission of Royal Society of Chemistry Press (10)

Fig.ô 11.

(a) Scheme of LSGM SOC(reversible solid oxide cells), (b) Superior (11) electrochemical performance of PBSCF/YSZ/PBSCF adapted from Jun et al. Angew. Chem. Int. Ed. 2016;55:12512-12515, with permission of John Wiley & Sons Ltd. Press

šçõñ¥šŠ LSGMš šËš š šçŠÚ ÚšˋÚõ¡¯ šÚš˜ tubular typeš šõñ¿šÏšÏšýÇš LSGM š ÚǚϚ šš ŠÏš¥ŠÀ š§Ú

Úš˜ 600ô¯ C šÇÚ Šýšš šÊš š´ššš õ° šÝŠËš šš ÚÇ Ú¿šÝ ÚËšš ŠÚ š¯õç˜ŠÊšÇ šÏÚŠõ° šŠÊ (12, 13). LSGM š ÚǚϚ ÚšˋÚš˜ š õ¡¯ÚÚš š¥ŠÀ šš š š¡ õ° šÝŠË š ŠËŠ¯ŠŠË¥ š£õ¡¯ šÚÇšŠ LSGM š ÚÇšÏõ°¥ š õñ¿ õ°ŠˋÇ š˜šÇš ŠÑšŠ˜¥ Š¯š, õ¡¯õ°š Ú¿šÝ ŠÑš¥š¿ ŠÝš Š˜¡š š ŠÊš š šÀ¯õ°çš Š´õ°šš ÚÇõý¯ÚÇš¥ ÚŠˋ¯ šÇŠË¥ šÚš˜ CeO2õ°š Ú¥Úˋ š ŠšÝ Š˜¥šÏš šÊõ¯ õ¡¯ŠËš¡çš¥ŠÀ ÚšˋÚš˜ õ°ŠˋÇššš õ¡¯õ°š , š õ¡¯ÚÚš šÇÚ Ú¿šÝš š šÇÚŠ š¯õç˜ŠÊšÇ ÚŠ¯Ú šÇŠÈ´šÇšÏõ° šŠÊ. ښϊÏ, LSGM š ÚÇšÏ šÏšÏÚš SOEC š õ¡¯ÚÚš šÝŠËš Š¿ÚÇ š˜š Ú šŠÝÚ ŠšÏ šš¥Šˋ¯ šÇŠ õ° š´ššš š õñ¿ šõý¯ õ°çš šš õ°ŠˋÇššš ŠÑŠ¯šš šŠý§Ú šçš ÚšÏ Šˆ£Úõ¡¯ ŠŠ˜¡šÇŠˋ¯ ÚËÚ šÇŠ˜Ú LSGM õ°ŠˋÇššš ŠÑŠ¯š Š˜¡š ŠË¥ ÚÇõý¯Úõ¡¯ šÚ š¯õç˜ŠÊšÇ šÏšš š¥ŠÀ ÚšÚŠÊ.

LSGMš ŠÊšÚ ÚŠÀٚʚ¿ÇšÇÚ¡ š¯ÚŠ˜¥ š õñ¿õ°¥š ڡښݚ¥ŠÀ šš šš¯š õ° š´ šš ÚÇ š¯õ瘊¢ŠÏ šŠŠ¥ šÇš¯ÚÚš(CO2)ŠË¥ õ° š´šš š õ¡¯ÚÚš š¥ŠÀ ŠÑÚÇÚŠ š ÚÇ š

šŠ š ÚǚϊÀ š šˋŠõ° š¯šÚ šÝŠËš¥ŠÀ Š°Çõ° Šõ° šŠÊ. S. Lee, M. Kim ŠÝš š¯õ瘚ŠÊš LSGM š ÚÇšÏõ°¥ Ú¡ÚŠŠ La(Sr)Cr(Mn)O3 ÚŠÀٚʚ¿ÇšÇÚ¡ š¯ÚŠ˜¥ cathode š õñ¿ ÚŠˋÇ šš CeO2õ° šÇŠÏÊŠÀ š õñ¿ ÚŠˋÇš š¯šõ°çõ°çš šÎõ¯šš¥ šÇš¯ÚÚšš š õ¡¯ÚÚš Š¯šš õñ¿ŠÚÚ´š¥ŠÀ 850ô¯ C 1.5V õ瘊šš šÇš¯ÚÚš Š°Ú šš¯ 2.64 A/cm2 š Šš š ŠËŠ¯ŠŠË¥ Š°Çõ° ÚšŠÊ(14). šÇŠ˜Ú õ¡¯ŠËšÝ ÚŠÀٚʚ¿ÇšÇÚ¡ š õñ¿šÇ š šˋŠ LSGM š ÚÇšÏ š

š šš šš¯ SOEC õ瘊ššŠ Šš šš šš¯ Ú´š´š ŠÚŠ¥ š šŠ Š´š š

õ瘚ݚ¥ŠÀ š šˋŠ õýšÇŠÊ.

LaGaO3õ° š ÚÇšÏ ŠÑŠ¯š šçš õ¡¯š ŠÚË

šš šÇÚÇŠ°¡ Š¯š õ¯šÇ LaGaO3õ° š ÚǚϚ ŠÊšÚ šŠÀšÇ š õñ¿ šš˜ŠË¥ š šˋÚš˜ šÊš š´šš š¯šÚ SOFC/SOEC šÝŠËš Š°Çš˜šÈ¥õ° šŠÊ. ښϊÏ, š˜š Ú LaGaO3õ° šš˜š õ° š´ š šÀ¯ õ°çš ššš ÚÚš šš šÝš ÚŠ°ÇÚŠ õýš Úõ°õ¯ šš¥Šˋ¯ šÇŠË¥ õñ¿Š°çÚõ¡¯ šÚš˜ š ÚÇšÏ õ°ŠˋÇššš šÇš´ š Š šÝŠËš Ú ššÇ ŠÑŠ¯šš šçš ÚŠ õ¡¯ŠËš¡ç š§Ú

ŠÏš ŠÚ š¯õç˜õ¯ ÚšÚŠÊ. šŠÀšÇ š õñ¿ Š˜¥šÏš š š´šš ŠÚ˜Úš˜ š šÀ¯Úš˜ Š´š š

Úõ¯ šÊÚš õ¯ŠËښϊÏ, ššˋÚš ššÊššŠ ŠŠš š õñ¿ ŠÚ˜ õ°¥š š šÚÇ 1000ô¯ C šÇšš õ° š´ šõý¯ õ°çš šÇ ÚššÇŠˋ¯ šÇŠ˜Ú õ° š´ šõý¯ õ°çš šš š õñ¿ Š˜¥šÏõ°¥ ŠÑŠ¯š šçš ŠË¥ šÚÇ ŠÏš š¯õ瘚š õ¯Š¯šŠÊš CeO2õ° õ¡¯ŠËš¡çš ÚŠˋÇš ŠÚ˜Úš˜ š˜šˋÚõ° šŠÊ. šÇš´š ŠšÝšÇ š¯šÚ LSGM ÚŠˋÇš õ¡¯ŠËš¡çš š§Ú

Úš˜ šÇš´š ŠšÝš šÚËššÇ Šýššš š¯šÚ š õ¡¯ÚÚš šÝŠËš õç˜ÚÚõ¡¯ šÚÇ šçš ŠÏš Šõ£š Š₤¡š¡õ瘚À¯ š šÇ š¯õ瘊˥ K. Hwang, T. H. Shin ŠÝš š¯õ瘚ŠÊš Š¯ÚÚšš¥Šˋ¯, šÊÚ˜ŠÎ¯ ڊίÚ

õ¡¯Šýš¥ŠÀ 20ö¥m Šõ£ ŠÇš¡šš šçš š õ¡¯ÚÚ šÝŠËš Š°Çõ° Úšõ° Š°ÇŠÊ šš ŠÏšš šçš ÚŠË¥ šÚ š šÀ¯õ°çš õ¡¯Šýõ°¥ Š₤¡š¡õ瘚À¯š Šõ£š Š¯ŠË¡ š¯õ瘊˥ šÏš šÚ šÊš šŠÊ.

Fig.ô 12.

SEM images of tubular anode supported type LSGM SOEC cell and their I-V performance adapted from Tan et al. J. Mater. Chem. 2021;9:1530-1540, with permission of Royal Society of Chemistry Press (12)

õý¯ŠÀ

Š°¡ Š

¥Š˜¡ššŠ šš šš¯šˋ š¯´š¡Š šš ÚÇ õ¡¯š š¡ õ° š´ šš ÚÇ õ¡¯š š ŠÚ Š¯¯õý§šÏšõ°¥ ŠŠÑšÇ šçõñ¥ ÚŠ¯Úõý š¯õ瘊õ° šŠ õ° šÇš´ š Š Ú¿šÝš ÚŠÀٚʚ¿ÇšÇÚ¡ š ÚÇšÏ LaGaO3õ° šš˜š ŠÚš˜ šýÇõ°š š¥ŠÀ š ŠÎ˜Úõ° ÚŠÀٚʚ¿ÇšÇÚ¡ š ÚÇšÏšÇ š šˋŠ SOECš šçš õ¡¯š ŠÚËš šÇÚÇŠ°ÇšŠÊ. LaGaO3õ° š ÚÇšÏ šš˜Š š ÚÇšÏ šÏšÏÚš¥ŠÀ õ° šÝŠË SOFC šÑŠ ËŠ¯Š, SOEC š ŠËŠ¯Š õç˜ÚšÇ õ¯ŠËÚš˜ šçõñ¥ Ú˜õý šÈ¥ŠˆˋŠ¯õ° šŠ ššý šš˜ õ¡¯š šÇŠˋ¯, ŠÊšÚ õ¡¯ŠËšÝ ÚŠÀٚʚ¿ÇšÇÚ¡ š¯ÚŠ˜¥ š õñ¿õ°¥š ڡښݚ¥ŠÀ š õñ¿ ÚŠˋÇššš šÇŠÏÊ ÚšÝÚ, ŠÑš ÚÀÚš¯ˋ Š¯š š šÇ ŠÝšÇ õ¯ŠËÚš˜ õ° š´ š õ¡¯ŠÑÚÇ õ°çš š¥ŠÀ õ° Ú´š´š šš šš¯š Š˜¥ŠÀ šÇš¯ÚÚš ŠÑÚÇ š õݯõ¿šÏ õ¯ŠËÚ õ¡¯š šÇŠÊ. õÇŠ ´Úš˜ ŠÏš ššˋ š¯õç˜ŠÊšÇ šÇŠÈ´šÇšÏõ° ššÏŠÏ, LaGaO3õ° šš˜š ŠÚ õ¡¯šÇš š¯õ瘚 ÚšËõ°¥ ŠšýÇš š¡ õ° šÇš´ š ŠšÝ Š˜¥šÏš õ¯Š¯šÇ ŠÑšÀÝÚŠˋ¯ LaGaO3õ°š SOFC š šˋ š¯õ瘚 Š¿Úš˜ SOEC š šˋ š¯õ瘊 š˜š Ú ŠÑšÀÝÚŠÊ. ŠÚ LaGaO3õ° š šˋ SOFC/SOECš šš

ÚŠË¥ šÚš˜ š šÀ¯õ°çš ššš ŠÑŠ¯š šçš , šËšõ¯ šÇš ššš ÚÚš šš šÝš ŠÚ š¯õ瘊 Ššš šŠ¯ŠšÇš¥ ÚŠˋ¯, šÑÚšŠ šÇŠ˜Ú õ¡¯š õ¯Š¯š õÇÚ š˜š¡çš š¡ š¯õç˜õ¯ ŠšÝ ÚŠ¯Ú šÏÚŠõ¡¡ õ¡¯ŠÚŠÊ.