1. 서론

온실가스 배출로 인한 지구온난화가 가속되어 가고 있어 전 세계적으로 온실가스 배출 및 탄소 규제를 심화하고 있다. 이에 따라 탄소 배출의 주 원인이 되는 화석연료의 사용을 줄이고 에너지원을 대체하기 위해 태양광, 풍력, 연료전지 등 친환경적인 신재생 에너지에 대한 연구가 지속되어 오고 있다. 연료전지(Fuel cell)는 화학 에너지를 전기 에너지로 직접 변환하는 에너지 변환 장치로 여러 종류의 친환경 에너지원들 중에서 우수한 에너지 효율, 연료의 유연성, 낮은 오염물질 배출, 그리고 구동 시간 및 사용 환경의 제약이 가장 적은 에너지 발생 장치로 각광 받고 있다[1,2].

연료전지는 수소와 공기(산소)가 각각 공급되는 연료극과 공기극, 두 전극 사이에 위치하여 전극의 접촉을 막고 이온을 전달하는 역할을 하는 전해질로 구성되어 있다. 이온 전달 역할을 하는 전해질의 종류에 따라서 연료전지의 종류가 달라지며, 작동 온도 및 특징의 차이가 생긴다. 고체 산화물 연료전지(Solid oxide fuel cells, SOFCs)는 산화물 물질을 전해질로 사용하는 연료전지이다. 고체 산화물 연료전지는 높은 단위면적당 에너지 밀도, 에너지 효율, 그리고 고체 산화물로 구성되어 있기 때문에 단위 전지를 여러 개 쌓는 방식이 용이하여 가정용, 발전용 에너지 발생 장치로 전 세계적으로 많은 연구가 되어 오고 있다. 수소이온을 전자 운반체로 사용하고 있는 다른 연료전지 종류들과 다르게 고체산화물 연료전지는 산소 이온을 전자 운반체로 사용하기 때문에 산소 이온 전도를 할 수 있는 산화물 전해질에 대한 제작과 구동 시 산소 이온의 이동에 의한 저항을 감소하기 위해 높은 온도의 제작 온도와 구동 환경(800° C~1000° C)을 필요로 한다. 그러나, 800° C 이상의 높은 작동온도는 연료전지 구성요소간의 열에 의한 파괴를 일으켜 내구성을 감소 시키고, 전극과 전해질을 이루는 물질의 구성 성분에 따라서 전극과 전해질 계면에서 원치 않는 이차상이 생성되어 계면 문제를 발생시켜 연료전지의 성능을 감소 시킨다[3,4]. 고온 작동에 의한 문제들은 구성 물질 선택에 있어 한계점을 만들고, 고온에서도 견딜 수 있는 제작 공정을 수립해야 하기 때문에 고체 산화물 연료전지의 상업화, 대중화에 장애물로 작용한다. 이를 해결 하기위해 고체산화물연료전지 연구는 작동 온도를 고온 영역(800~1000° C)에서 중저온 영역(450~750 다[5–7].° C)으로 낮추려는 연구를 활발히 진행 중이하지만, 낮은 작동 온도는 공급된 산소 분자가 산소이온으로 변화하는 반응이 산소 환원 반응(Oxygen reduction reaction, ORR) 속도를 낮출 뿐만 아니라, 전해질을 통과 하여 전자를 전달하는 산소 이온의 전도성도 낮추기 때문에 높은 성능을 얻을 수 없다. 따라서, 여러 연구 기관에서는 작동 온도를 낮췄을 때 오는 단점을 해결하기 위해서 전해질을 보다 얇게 제작하여 산소 이온 전도에서 오는 저항을 낮추는 연구를 진행 하거나[8,9], 전극/전해질 물질의 혼합층 사용을 통한 반응 면적 증가 연구, 그리고 산소 이온 전도성과 전자 전도성을 모두 갖고 있는 란타늄 계열의 페로브스카이트 물질을 전극 물질로 사용하여 성능을 극대화 시키는 연구를 진행중이다. 특히, 산소 이온 전도성과 전자 전도성을 모두 갖고 있는 MIEC(Mixed ionic electronic conductor)물질은 중온 영역(600~750° C)에서 작동하는 IT-SOFC(Intermediate temperature SOFCs) 전극 물질로서 활발한 연구가 진행되어 오고 있으며, MIEC물질과 전해질 물질이 함께 존재하는 혼합층을 제작하여 반응 면적을 극대화하여 성능을 향상 시킬 수 있다[10–12].

ABO3 구조의 MIEC물질은 A위치에는 란탄계열의 희토류 금속이 위치하고, B위치에는 전이금속이 위치하여 페로브스카이트(Perovskite) 결정성을 이루게 된다. 대표적인 물질로는 LSM, LSF, LSC, LSCF, LNO 등의 물질들이 존재 한다. 해당 물질들은 A와 B 구조에 들어가는 원소의 양의 조절로 전기적 성능, 안정성, 촉매 반응성 등의 물성 차이를 갖게 된다. 그 중 La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ(LSCF) 물질은 코발트와 철의 도핑량 조절을 통해서 전기전도성과 촉매 활성도, 높은 화학적 안정성까지 확보된 물질로 중온형 고체산화물 연료전지 전극 물질로 많이 사용되고 있다[13–17].

고체 산화물 연료전지 단위셀은 연료극 지지체나 전해질 지지체 기반으로 필요한 구성 요소를 도포 하는 방식으로 제작 되고 있다. 최근에는 전해질 두께를 얇게 제작할 수 있고 기계적 강성을 확보 할 수 있는 연료극 지지체(NiO-YSZ)기반의 셀 제작 방법을 채택하여 셀 제작을 진행한다. 전해질까지 제작된 지지체에 전극을 도포 하는 방법은 진공공정과 비 진공공정 굉장히 다양한 방법이 존재 한다. 하지만, LSCF와 같은 MIEC 물질은 전해질과 전극, 공기가 맞닿는 삼상계면(Triple phase boundary, TPB)뿐만 아니라 전극과 공기가 맞닿는 면적이 모두 반응 면적이 될 수 있다. 따라서, 높은 성능을 얻기 위해서 후막으로 제작되는 것이 유리하기 때문에 후막 제작에 어려움이 있는 진공공정을 통한 전극 물질 도포 보다는 증착 두께의 조절이 비교적 용이한 비 진공 증착 공정을 통해 수 마이크로 두께의 전극 도포를 진행한다. 일반적으로 LSCF전극은 10~20㎛ 두께에서 최적의 두께를 갖게 된다. 너무 두꺼운 전극은 이온전도와 전하이동의 저항을 크게 만들기 때문이다. 따라서, 이러한 최적 두께 도포를 위해서 분말 공정을 이용하여 제작된 페이스트와 스크린프린팅 기법을 이용하여 전극 제작을 진행한다. 이렇게 도포된 전극은 열처리를 통해 소결을 진행한다.

소결(Sintering)은 고온 열처리를 통해 전극과 전해질물질의 접합력을 증가 시켜 계면 저항을 감소시키는 역할을 할뿐만 아니라 분말 간의 접합과 입자 성장, 결정성 확보 등, 전극으로서 역할을 수행 할 수 있게 해주는 후처리 공정이다. 결정성 확보 및 산화물 소결은 물질마다 차이가 존재하지만 일반적으로 900° C 이상의 높은 온도를 필요로 한다. 전기로를 이용하는 종래의 열처리 방법으로 LSCF전극 열소결 시, 1000° C 이상의 온도에서 2시간 이상 유지를 해줘야 한다. 하지만, 해당 온도에서 열처리 공정 진행 시, LSCF물질에 존재하는 스트론튬(Strontium, Sr)과 전해질 물질에 존재하는 지르코늄이 상호 확산에 의해 전극/전해질 계면에서 SrZrO3(SZO) 층을 형성하게 된다[18]. 이는 산소 이온의 이동을 방해하는 차폐층 역할을 하게 되어 고체산화물 연료전지의 성능을 크게 감소 시킨다. 따라서, 스트론튬을 포함하는 물질을 전극물질로 사용하고 지르코늄을 포함하는 물질을 전해질로서 사용 할 때 두 물질의 상호 확산에 의한 이차상 생성을 억제 하기 위해 세리아 계열(GDC, SDC)의 버퍼층을 추가하여 두 물질의 확산을 방지한다. 그러나, 전해질 물질 위로 도포된 전극의 계면 저항을 최소화하기 위해서는 반드시 고온 소결을 필요로 한다. GDC나 SDC와 같은 버퍼층이 존재하더라도 치밀하지 못한 다공성 미세구조의 버퍼층은 고온 소결시에 다공성 구조를 통한 스트론튬의 확산을 완전히 방지 하지 못하며, 산소 이온만을 전도하기 위해 고온에서 치밀하게 제작된 YSZ전해질 막 위에 치밀한 버퍼층을 만드는 것은 상당한 기술적 제약이 따르기 때문에 스트론튬 확산에 의한 이차상 생성 문제는 해결해야 할 문제이다.

본 연구팀은 고온 열소결 시, 스트론튬(Sr)과 지르코늄(Zr) 상호 확산에 의해 생성되는 이차상을 억제하기 위해 광소결(Flash light sintering, FLS)이라는 새로운 소결법을 도입하여 LSCF전극을 제작하고자 하였다. 광소결법은 제논램프의 백색광을 이용하여 피소결체 표면에 빛을 조사하여 소결하는 공정으로 에너지크기를 결정하는 전압 크기(voltage), 빛이 실제로 조사되는 시간인 On-time, 실제 조사 되는 시간 사이의 시간인 off-time, 그리고 조사 되는 펄스의 수에 의해 소결 조건이 결정된다. 제논 램프를 통해 조사되는 빛은 수초(ms) 단위로 조사 되기 때문에 실제 공정 시간이 수초 단위로 이루어지고 상온, 상압 조건에서 진행되기 때문에 종래의 전기로를 이용한 열소결에 비해 굉장히 짧은 공정 시간을 갖는다[19–20]. 뿐만 아니라, 수초 내의 짧은 공정시간으로 인해 물질간의 상호 확산이 억제 되어 전극/전해질 계면에서 이차상이 생성되지 않는 큰 장점이 존재한다. 따라서, 이번 연구에서 광소결로 제작된 LSCF전극 단위 셀은 FE-SEM(Field emission scanning electron microscope), XRD(X-ray diffraction), EDS(Energy dispersive spectrometer), TEM(Transmission electron microscope)을 통해 제작된 전극의 막 특성분석을 진행하고 LSCF전극 단위셀의 성능 측정(I-V-P)과 전기 화학 임피던스 분광법 (Electrochemical impedance spectroscopy, EIS)을 통해 전기화학적 분석을 진행하여 광소결법을 이용하여 이차상 생성이 억제된 LSCF 전극 고체산화물 연료전지 단위셀을 빠른 시간 내에 제작 할 수 있음을 보여준다.

2. 본론

2.1 LSCF 전극 스크린 프린팅용 페이스트 제작

스크린 프린팅을 이용하여 LSCF물질을 도포하기 위해 LSCF분말을 이용하여 프린팅용 페이스트 제작을 진행한다. LSCF분말(K-ceracell, Korea)은 페로브스카이트 결정성이 발현된 것을 이용하고, 용매는 알파테르피뇰(α-terpineol), 분산제는 KD-6, 바인더는 BH-3, 가소제는 DBP(Dibutyl phthalate)를 이용하여 밀링기를 이용해 혼합 제작 해준다. 밀링기는 P-7제품을 이용하여 150~200rpm으로 구동시키며, 알파테르피뇰 용매에 LSCF분말과 각 첨가물들이 뭉치지 않게 소분하여 첨가해주어 LSCF페이스트 제작을 진행한다. 모든 첨가물이 첨가 되고 24시간 섞어준 뒤, 제작된 페이스트 내부에 남아 있는 잔여 공기들을 제거하기 위해 하루 정도 상온, 상압에서 유지 해준다.

2.2 스크린 프린팅을 이용한 도포 및 소결 공정

제작된 LSCF 페이스트는 YSZ 와 GDC 전해질까지 소결되어 제작된 NiO-YSZ 연료극 지지체에 스크린프린팅을 이용하여 도포한다. 도포되는 전극 크기의 형상 및 크기를 고정하기 위해서 원형 마스킹 메쉬 제판을 이용한다. 격자 무늬로 이루어진 메쉬 제판은 격자의 갯수에 따라서 도포되는 두께가 달라지기 때문에 LSCF전극의 최적 두께인 20㎛ 를 맞추기 위해 한 번 도포시 10㎛ 증착되는 제판을 이용하여 도포 했으며, 이를 총 두번 진행하여 전극의 최적두께를 맞추었다.

페이스트 도포 후에 500° C 온도에서 건조 및 유기물을 모두 없애준 후 소결 공정을 진행한다. 새로운 소결법인 광소결법을 증명하기 위해 기존의 열소결법을 함께 진행하여 두 소결법을 비교 분석 진행하고자 한다. 열소결은 1050° C, 1100° C에서 2시간 진행해주고, 광소결은 650V, on-time: 1ms, off-time: 500ms, 펄스수: 5개의 공정조건으로 진행하였다. 제작된 LSCF 전극 연료전지 단위 셀은 FE-SEM을 통해 표면 미세구조와 단면 분석을 진행하였고, 결정성 및 전극/전해질 계면에서 이차상 생성 여부를 확인 하기 위해 XRD분석법, SEM-EDS, EDS line scanning, TEM-EDS분석을 진행하였다. 추가적으로, 광소결법으로 제작된 LSCF전극의 750° C 구동 조건에서 IVP, EIS 전기화학적 분석을 통해 고체 산화물 연료전지 전극으로서 역할을 수행 할 수 있는지 증명하였다.

2.3 LSCF 막 특성 분석

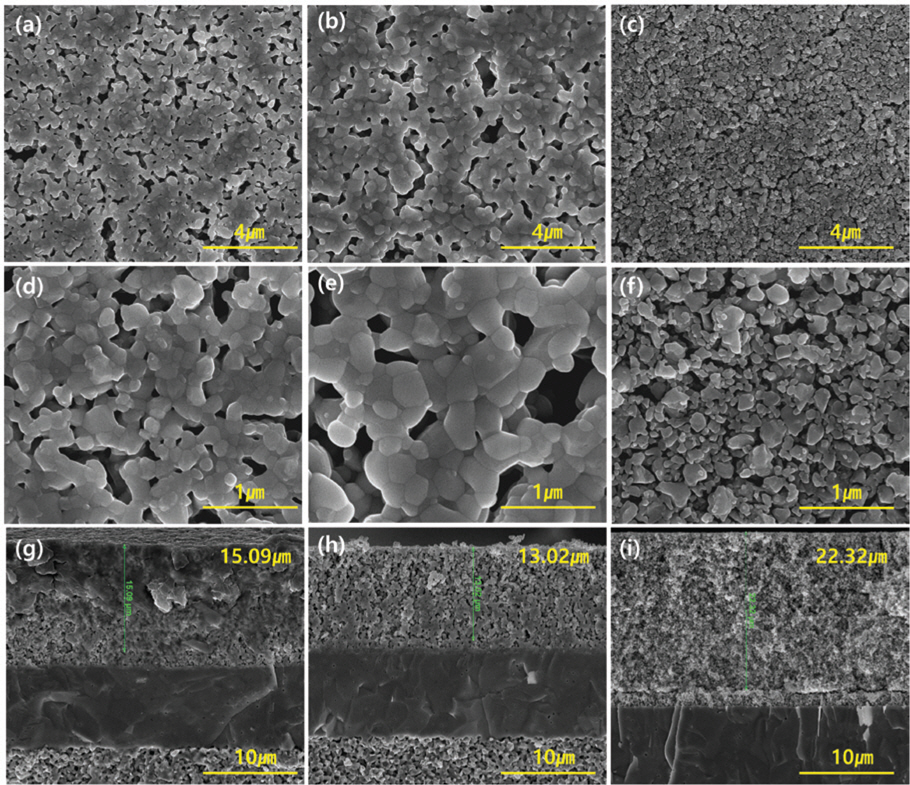

스크린 프린팅을 이용하여 도포된 LSCF물질의 표면 및 단면 미세구조를 확인하기 위해 FE-SEM분석을 진행하였다. Fig. 1. 은 도포된 LSCF를 1050° C, 1100° C 열소결 했을 때와 광소결 했을 때의 표면과 단면 분석한 결과이다. Fig. 1.(a~c)에서 스크린 프린팅으로 도포된 LSCF는 소결법에 상관없이 다공성 구조를 갖는다. LSCF는 공기극의 역할을 수행하기 때문에 공기에 포함되어 있는 산소가 전극의 표면과 전해질 계면까지 잘 이동 할 수 있도록 다공성 구조를 유지하여야 한다. 이미지 처리를 기법을 이용하여 열소결과 광소결한 전극은 입자의 크기에 상관 없이 14~15%의 다공성 구조를 가졌다. Fig. 1(a),(b)에서 볼 수 있듯이, 1050~1100° C 열처리 시 LSCF분말 입자가 잘 붙어 있는 모습을 확인 할 수 있고 열처리 온도가 증가 할 수록 입자의 크기가 커진다. LSCF입자 성장은 Fig. 1(d),(e) 고배율 이미지에서 더 분명하게 관찰 된다. 반면에 광소결된 LSCF 전극은 열소결에 비해 분말 입자 간의 접촉은 부족하지만, 입자 성장이 이루어지지 않은 채 작은 분말 크기로 유지 되어 있다. 이는, 소결 공정 시간이 광소결이 열소결에 비해 굉장히 짧은 시간인 수초내로 이루어졌기 때문에 입자의 성장 시간 차이에 의해 기인한것으로 보인다. 추가적으로 단면 구조 분석을 통해서 제작된 LSCF전극의 두께와 전극/전해질 계면 상태를 확인 했을 때, Fig. 1(g),(h)에서 20㎛로 제작된 전극 두께가 열소결 공정 이후 15.09㎛, 13.02㎛로 1050° C, 1100° C에서 소결 했을 때 각각 수축하여 감소하는 양상을 보였다. 반대로, Fig. 1(e)에서 광소결 LSCF전극 막의 두께는 22.32㎛으로 소결 공정 이후에도 수축되는 것 없이 목표로 한 두께를 잘 유지하는 것을 FE-SEM분석을 통해 확인 할 수 있었다.

Fig. 1.

Microstructure and thickness analysis of thermal sintered LSCF at (a),(d),(g)1050℃, (b),(e),(h)1100℃, and (c),(f),(i) flash light sintered LSCF cathode through FE-SEM.

스트론튬과 지르코늄의 상호 확산에 의해 전극/전해질 계면에서의 SZO 이차상 생성 여부를 분석하기 위해 XRD분석 및 SEM과 TEM을 통한 EDS mapping과 line scanning 법을 이용하였다. 소결법에 따른 이차상 생성 여부를 검증하기 위해 셀 구조의 변화를 주어 실험을 진행 하였다. LSCF전극 물질 사용 시 이차상 생성이 발생하는 최소 온도를 알기 위해 YSZ 전해질과 직접적으로 접해 있을 경우를 모사하여 GDC가 없는 연료극지지체를 이용하여 LSCF페이스트 도포 및 소결공정을 진행했다. Fig. 2. XRD분석 결과를 통해 SZO 이차상은 950° C의 온도에서도 발현 되며, 이는 소결 온도가 증가하면 SZO결정성 발현 정도가 점차 커지는 것을 확인 할 수 있다. 반면에, 광소결된 LSCF/YSZ 분석 결과에서는 열소결과 같은 SZO 이차상이 발견되지 않음을 확인 하였다. 하지만, XRD분석법을 통한 결정성 분석은 표면 분석에 더 적합한 방법이기 때문에, X-ray의 투과도 조절을 통해 전극/전해질 계면까지 투과하도록 X선 투과 각도를 조절 하였으나, 후막으로 존재하는 LSCF와 YSZ 의 결정성 발현 정도가 상대적으로 크게 검출되어 전극/전해질 계면 분석의 신뢰도 및 정확도가 부족하다고 판단했다. 따라서, 보다 정확한 계면에서의 이차상 생성 검증을 하기 위해 LSCF/GDC/YSZ 구조의 SEM-EDS mapping, EDS line scanning, TEM-EDS mapping 분석을 진행 하였다.

Fig. 2.

XRD patterns for the (a)thermal sintered LSCF at 800~1100℃, and (b)flash light sintered at 630V, 650V.

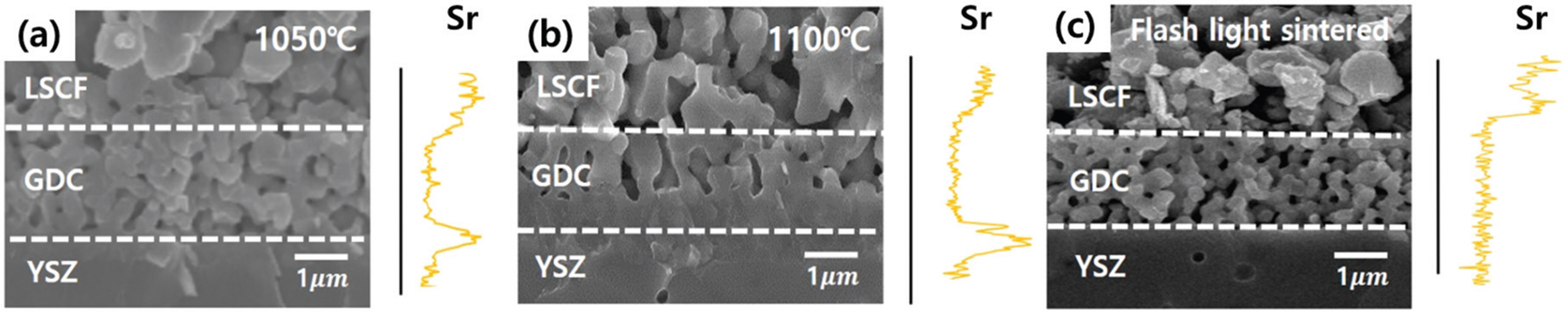

Fig. 3. 이미지는 LSCF/GDC/YSZ 구조의 단면 SEM 이미지와 EDS분석을 진행하여 Zr, Ce, Sr 원소의 분포를 나타낸다. 해당 분석은 1050° C, 1100° C에서 열소결한 LSCF와 광소결한 LSCF에 대해서 LSCF/GDC, GDC/YSZ계면에서의 원소 분포를 보기 위해 진행되었다. 1050° C에서 열소결된 LSCF전극은 지르코늄과 세륨의 경계에서는 다른 특이점 없이 물질간의 경계를 잘 보여주고 있으나, 스트론튬 분석 결과를 보면 LSCF층과 YSZ층 사이에 2~3㎛두께로 존재하는 GDC층에 부분적으로 스트론튬이 뭉쳐있는 것이 검출되었다. 1050° C 의 소결 온도는 LSCF에 존재하는 스트론튬이 증기화하여 치밀하지 못한 GDC층의 기공을 통해 YSZ층으로 확산되는 것으로 보여진다. 하지만, GDC/YSZ계면에는 GDC물질 내부에 존재하는 만큼 스트론튬이 검출되지 않기 때문에 확산 초기 단계임을 알 수 있다. 또한, 스트론튬이 GDC층 내부로 확산은 진행되고 있으나 YSZ층까지는 도달하지 않았고, 지르코늄 물질도 GDC층으로의 확산은 확인되지 않았기 때문에 스트론튬과 지르코늄의 상호 확산에 의해 전해질계면에서 SZO 이차상층이 생성되지 않았으며, 이는 차폐층 역할을 하는 SZO에의해 산소 이온 전도의 방해를 주지 않을 것이라고 판단했다. 하지만, 1100° C분석 결과에서는 1050° C 열소결 결과에서 좀 더 진행이 된 모습을 볼 수 있다. 1050° C 열소결 결과와 마찬가지로 지르코늄과 세륨의 경계는 잘 유지하는것으로 보여지나, GDC/YSZ계면에는 존재 하지 않았던 스트론튬이 다량 검출 되었다. 또한, SEM 이미지에서 볼 수 있듯이 치밀하게 형성되어 있는 YSZ 전해질위로 다공성 구조의 GDC층의 경계가 명확한 1050° C 열소결 이미지와 다르게 모호한 층이 새로 형성 되어 있는 것을 볼 수 있다. 이는 EDS mapping분석을 통해 소결 온도가 증가 함에 따라서 스트론튬의 확산으로 인해 GDC/YSZ계면에서 SZO층을 형성한 것을 확인 할 수 있었다. 반면에, 앞서 열소결로 제작된 LSCF전극과 달리 광소결로 제작된 LSCF전극의 경우, LSCF/ GDC/YSZ 층이 분명하게 나눠져 있으며, GDC내부와 GDC/YSZ층에서 스트론튬의 검출 및 SZO층이 형성되지 않는 것을 볼 수 있다. 이를 통해 광소결로 제작된 LSCF는 구성 물질의 내부 확산이 발생 하지 않으며 그로 인한 SZO이차상 형성이 억제되었다.

Fig. 3.

SEM-EDS mapping analysis for the LSCF cathode thermal sintered at (a)1050℃, (b)1100℃, and (c)flash light sintered.

EDS line scanning으로 스트론튬의 단면위치에 따른 원소 분석을 진행한 결과가 Fig. 4. 에 나타나 있다. Fig. 3. EDS mapping의 경우 SEM-EDS분석을 진행한 결과 이기 때문에 분석하고자 하는 물질이 해당 층에만 존재하는 것처럼 보이는게 아닌 그 외 부분에서도 조금씩 노이즈가 나타난다. 따라서, 단면 위치에 따라 확산에 의해 이동한 물질을 검출하기 위해 line scanning 법으로 더 정확한 분석을 진행 하였다. Fig. 4(a)에서 볼 수 있듯이, mapping결과에서는 스트론튬이 YSZ전해질 층까지는 확산되지 않아 보였지만 line scanning결과 1050° C 열소결 시에도 GDC층에만 존재하지 않고 전해질 계면까지 확산되어 존재하는 것으로 분석되었다. 하지만, mapping결과와 함께 연관 지어 봤을 때, 스트론튬이 확산되었더라도 지르코늄과 반응하여 층을 형성하는 단계는 아닌 것으로 보여진다. Fig. 4(b)에서 1100° C 열소결 시, 검출되는 스트론튬의 양이 급격하게 증가하는 모습을 보인다. LSCF층에서 검출되는 양보다 더 많은 양이 GDC/YSZ 계면에서 검출되는 것으로 보아 열소결 온도가 증가함에 따라 스트론튬의 확산되는 양이 점진적으로 증가하였다. 마찬가지로, 보다 높은 배율의 단면 SEM 이미지에서 볼 수 있듯이, GDC/YSZ계면의 미세구조가 변화하고 입자의 크기가 GDC층과 YSZ층과 상반되는 양상을 보였다. 앞선 결과와 반대로, 광소결한 LSCF전극의 경우 mapping결과에서도 전해질층 계면에는 스트론튬이 검출되지 않았고, 이를 뒷받침 하듯 line scanning결과에서도 스트론튬은 LSCF전극층에서만 검출되었다. 1050° C 열소결 시 mapping결과에서 검출 되지 않았던 스트론튬이 line scanning결과에서는 나타난 것으로 보아, 광소결로 제작된 LSCF전극은 스트론튬의 확산이 발생하지 않는 것을 보였다.

Fig. 4.

The EDS line scan profiles of thermal and flash light sintered LSCF cathode on the YSZ and GDC interlayer (a)1050℃, (b)1100℃, (c)flash light sintered.

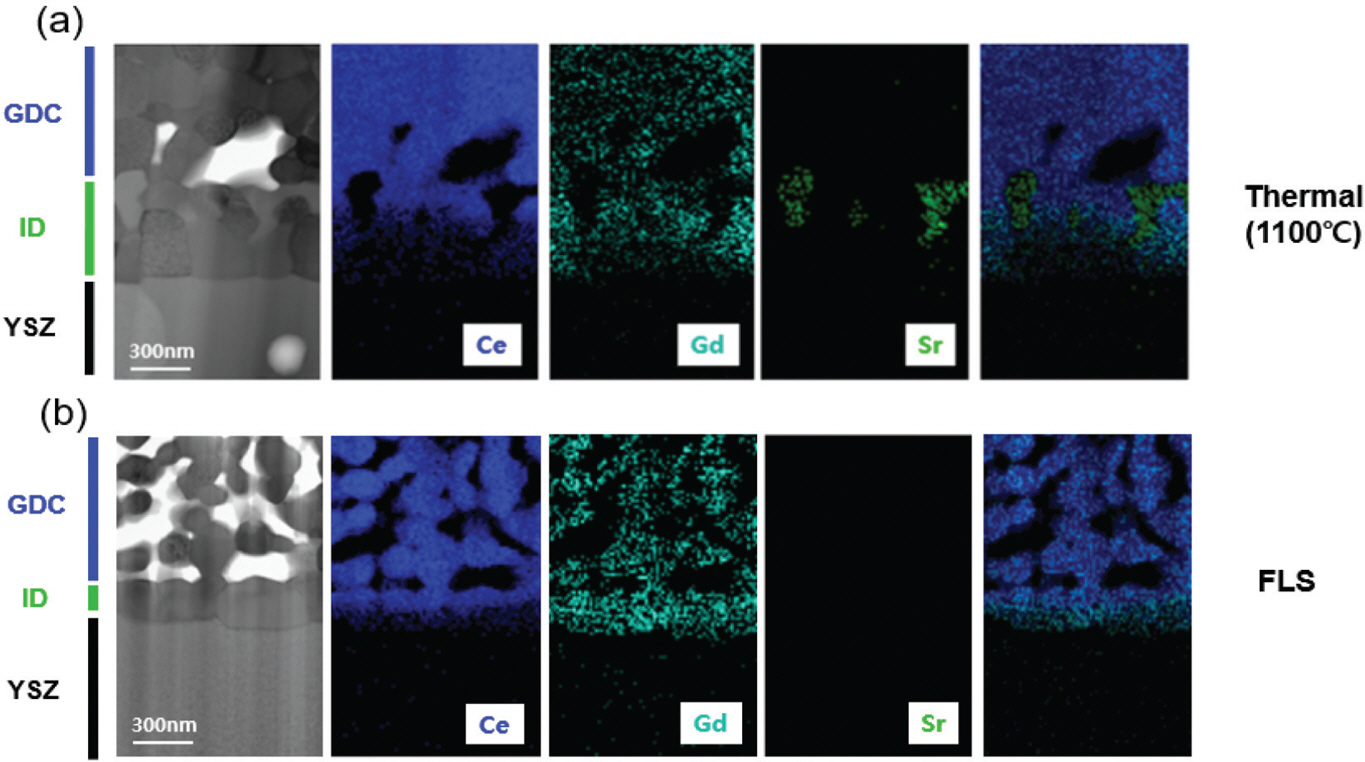

TEM-EDS결과가 Fig. 5. 에 나타나있다. 좀 더 높은 분해능을 갖는 TEM분석법을 이용하여 좀 더 정확한 분석을 진행했다. 단면 이미지를 봤을 때, GDC/YSZ 계면에 300nm이상의 기공이 거의 존재 하지 않는 치밀한 특정 층이 생성된 것이 보였다. 이는 저배율 SEM이미지에서 보였던 전해질 계면을 모호하게 보이게 한 층으로 보인다. 따라서, 고배율 단면 TEM이미지 분석을 통해서 전해질 계면층 사이에 특정층이 생성된것이 확인 가능하다. 특정층의 분명한 검증을 위해 TEM-EDS mapping분석을 했을 때, SEM-EDS결과에서 보였던 노이즈가 굉장히 줄어든 결과를 볼 수 있다. 해당 분석 결과에서 단면 이미지에서 보였던 추가된 층은 스트론튬이 포함된 물질층으로 스트론튬과 지르코늄의 상호확산에 의해 생성된 SZO 이차상 층인것을 알 수 있다. 반면에, 광소결된 LSCF전극의 단면 이미지에서 열소결된 것과 유사하게 전해질 계면층 사이에 특정 층이 생성 된것처럼 보인다. 하지만, EDS mapping 분석 결과를 통해 전해질층 계면에 생성된 치밀한 층은 지르코늄이 존재하지 않는 GDC층이 치밀한 형태로 존재 한 것으로 확인 가능하다. 결과적으로, FE-SEM, XRD, EDS, line scanning, TEM 의 다양한 분석을 통해서 열소결 시 LSCF전극의 스트론튬 확산에 의한 이차상 생성과 광소결 시 이차상 생성이 억제되는 것이 확인되었다. 이차상 생성이 전기화학적으로 연료전지 단위셀에 미치는 영향과 이차상 생성이 억제된 LSCF전극의 소결능을 확인 하기 위해 전기화학 분석을 진행하였다.

2.4 LSCF 전극 고체산화물 연료전지 전기 화학적 특성 분석

기존의 제작 방식인 열소결과 새로운 소결법인 광소결(Flash light sintered, FLS)로 제작된 NiO-YSZ연료극 지지체 기반 LSCF 전극 연료전지셀의 전기 화학 분석을 진행 하였다. 전기화학 분석은 750° C 작동온도 조건에서 성능 결과(I-V-P curve)와 전기화학 임피던스 분광법(Electrochemical impedance spectroscopy)으로 측정된 Nyquist plot 해석을 통해 진행 되었다. LSCF전극 고체산화물 연료전지셀의 성능 실험과 전기화학 분석은 연료극에 수소를 주입하고 집전을 해 줄 수 있고, 공기극에 공기를 주입하고 집전을 해줄 수 있는 총 두개의 지그와 고온 작동 환경을 만들어줄 수 있는 고온 전기로를 이용하였으며, EnergyLab XM potentiostat galvanostat(Solartron analytical)을 이용하여 750° C 구동 환경에서 단위셀의 성능과 EIS측정을 수행 하였다. 중온형 연료전지를 목적으로 하는 LSCF전극 제작공정 확립을 목표로 하며, 800° C 이상의온도에서는 구동 조건에서 계면에서 이차상이 생성 되기 때문에 750° C에서 전기 화학 특성 분석을 진행 하였다.

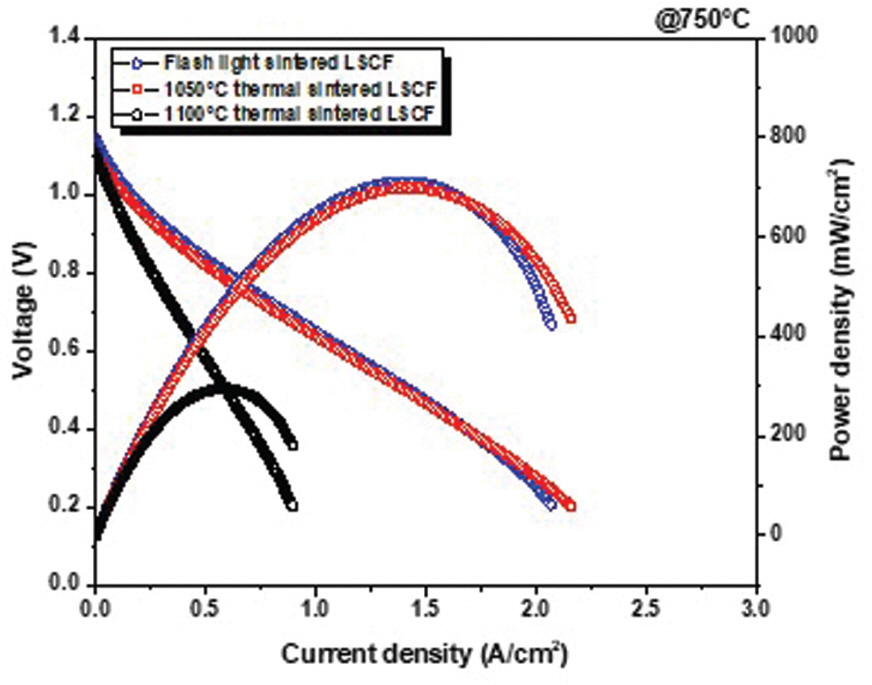

각각의 소결법으로 제작된 LSCF전극 단위셀의 성능 실험결과가 Fig. 6. 에 나타나있다. 제작된 LSCF전극의 차이에 의한 성능 비교를 하기 위해서 음극지지체 및 전해질은 동일한 구조로 이루어져 있으며, 전극의 두께 차이는 소결법에 의한 차이이기 때문에 Fig. 1. 에 나타나 있는 단면 SEM이미지의 두께와 동일한 전극 두께를 갖는 셀을 측정하였다. 750° C측정 온도에서 열소결로 제작된 LSCF전극 셀의 성능은 1050° C에서 제작 됐을 때 699.6mW/cm2, 1100° C에서 제작 됐을 때, 295mW/ cm2 의 최대 전력 밀도 값을 가졌다. 열소결 온도가 증가함에 따라 성능이 감소하는 경향을 보이는데, 이는 앞서 단면 분석에서 나타났던 GDC/YSZ전해질 계면에 생성된 SZO층에 의해 산소 이온 전도가 방해 되어 성능이 감소 한 것으로 보여진다. 이는 산소 이온 전도와 전하 전도도의 영향을 받는 0.6V전압 구간에서의 I-V 기울기가 커지는 것을 통해 분명하게 보여진다. 뿐만 아니라, Fig .1. 의 열소결 SEM이미지에서 보여지듯이, 열소결 온도가 증가함에 따라서 LSCF입자의 크기가 커지기 때문에 반응할 수 있는 표면적이 감소하는 영향으로 고전압 영역에서 기울기가 커지는 양상을 보인다. 반면에, 광소결된 LSCF전극의 경우, 1050° C에서 열소결된 LSCF와 유사한 I-V 그래프가 그려지며, 최대 전류 밀도는 711.6mW/cm2로 1050° C에서 제작된 LSCF전극 셀과 비슷한 성능을 갖는다. 이를 통해 광소결로 제작된 LSCF전극이 이차상 생성도 억제 되고 열소결로 제작된 LSCF전극에 굉장히 근접한 소결능을 갖는 것으로 판단 된다.

Fig. 6.

I-V-P curves of the anode (NiO-YSZ) supported cells with LSCF cathode thermally sintered at 1050°C and 1100°C, and flash light sintered measured at 750°C.

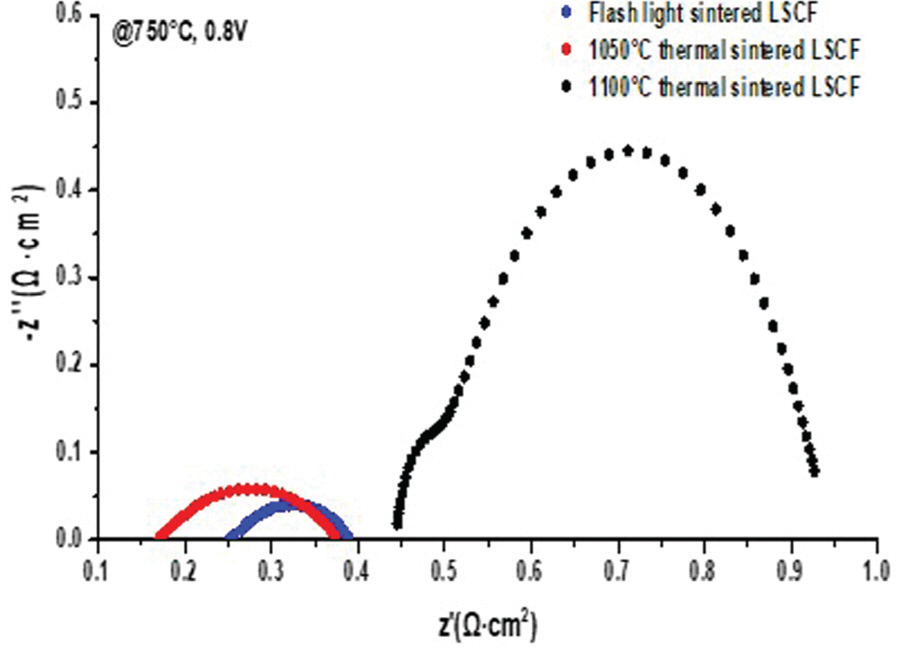

Fig. 7. 에서 전극과 전해질 계면에서의 전기 화학반응에 의한 영향을 고려하기 위해 EIS분석법으로 측정된 Nyquist plot 해석을 진행했다. EIS분석은 750° C, 0.8V 조건에서 진행되었다. 우선, 1100° C에서 제작된 LSCF전극의 I-V-P 결과는 낮은 성능을 보여준다. Ohmic 저항 값이 약 0.45Ω·㎠로 1050° C에서 제작된 셀의 ohmic 저항값인 0.17Ω·㎠에 비해 약 2.5배 증가했다. 이는 SZO층이 생성되어 산소 이온전도를 방해하여 저항이 증가 했기 때문이다. 또한, 전해질/전극 계면에서의 반응성을 나타내는 polarization 저항 값도 굉장히 커지는 것으로 보여져 높은 온도에서 제작된 전극은 입자의 성장으로 인한 반응 면적 감소뿐만 아니라 전해질과 접촉하는 면에서의 반응성도 함께 감소 하는 것을 알 수 있다. 이와 대조적으로, 1050° C에서 제작된 전극와 광소결로 제작된 전극의 ohmic저항값과 polarization저항값은 상대적으로 작은 것을 볼 수 있고, Nyquist plot에서의 저항 값 차이에 의해 성능의 차이가 발생하였다. 그러나, 1050° C에서 제작된 전극와 광소결로 제작된 전극에서도 차이가 존재하였다. 광소결 전극의 ohmic저항 값이 약간 크게 측정 되었는데 광소결로 제작된 LSCF분말 입자간의 연결성의 차이에서 기인한것으로 보여진다. 반면에, 광소결로 제작된 LSCF입자는 열소결과 비교하여 입자 성장이 이루어지지 않았기 때문에 산소 환원 반응이 발생 할 수 있는 반응 면적이 크기 때문에 polarization 저항 값이 열소결에 비해 작은 값을 갖는다. 결과적으로 ohmic 저항값은 광소결한 LSCF가 크지만 polarization저항 값이 작아서 비슷한 성능을 낼 수 있었다.

Fig. 7.

Nyquist plots of the impedance spectra of the anode (NiO-YSZ) supported cells with LSCF cathode thermally sintered at 1000°C and 1100°C, and flash light sintered measured at 750°C and 0.8V.

여러 문헌들에서 LSCF와 YSZ전해질 사용 시, 제작 공정에서 뿐만 아니라 구동 환경에서 이차상 생성 가능성을 언급 하고 있지만, 800° C 이상의 높은 온도에서 구동 시 이차상 생성이 확인되고 있다. 장기 구동 시, 다공성의 반응 방지층은 완벽히 스트론튬 양이온의 확산을 완전히 억제 할 수 없는 한계점이 존재하기 때문에 제작 공정에서의 이차상 억제뿐만 아니라, 전해질 다공성 방지층의 보다 치밀한 막 생성을 위한 추가적인 연구를 통해 산화물 연료전지의 한계를 극복해야 한다.

3. 결론

이 연구는 새로운 소결법인 광소결 공정을 이용하여 종래의 열소결 공정을 대체할 수 있음을 보여주었다. 상용화 제품이나 여러 연구 기관에서 널리 사용되는 LSCF 전극 물질은 연료극 지지체에 스크린 프린팅 방법으로 도포 후 열 및 광 조사에 의해 제작 되었다. 기존의 열소결 공정에서는 고온을 장기간 유지하는 공정이 LSCF 입자간의 연결성을 위해 필수적이기 때문에, 1050°C 이상의 온도에서 제작 된 LSCF전극 단위 셀에서는 GDC 차단층이 적용되었음에도 불구하고 line scanning 및 SEM-, TEM-EDS분석을 통해 GDC/YSZ계면에서 스트론튬 확산에 의해 SrZrO3(SZO) 이차상층이 생성되는 것이 확인 되었다. 그러나, 수초 내에 소결 공정이 완료되는 광소결을 사용하여 LSCF전극 제작 할 때, 스트론튬 확산을 성공적으로 억제함으로써 이차상 형성을 방지할 수 있었다. 추가적으로, 해당 전극을 적용한 연료 극 지지체형 고체산화물 연료전지를 제작하여 750° C측정 온도에서 성능 측정 시험을 진행 했을 때, 1050° C에 서 제작된 단위 셀은 699.6mW/cm2, 광소결에 의해 제작된 셀은 711.6mW/cm2의 최대 전력 밀도를 확인하였다. 종래의 열소결 공정을 대체 할 수 있는 새로운 광소결 공정 개발을 통해서 열소결 공정 시 발생하는 스트론튬 확산에 의한 이차상 생성을 효과적으로 억제 하여 열소결보다 우수한 성능을 낼 수 있는 고체 산화물 연료전지 셀을 제작 할 수 있었다. 뿐만 아니라, 열소결 공정 시 수십 시간에서 수일이 소요되던 제작 공정 시간을 수초 내에 완료 할 수 있기 때문에 고체 산화물 연료 전지 제작 공정에 있어 경제성을 확보하여 상업화에 기여 할 수 있음을 확인 하였다.