고성능 페로브스카이트 태양전지를 위한 산화주석 전자수송 층 최신 연구동향

Recent Advances on Tin Oxide Electron Transport Layer for High-Performance Perovskite Solar Cells

Article information

Trans Abstract

In recent years, perovskite solar cells (PSCs) have been considered as a game changer for next-generation photovoltaic industry. A surge of attention originates from unprecedentedly rapid enhancement in power conversion efficiency (PCE) to reach over 25%, being competitive with commercialized silicon solar cells. The charge transporting layer, in particular, an electron transport layer (ETL) is one of the key components for high-performance PSCs. The ETL affords efficient extraction of the photo-generated electrons from the perovskite layer, which are subsequently transferred to transparent conduct oxide electrode. Tin oxide (SnO2) is one of the most attractive materials for the ETL due to its wide band gap, high optical transmission, high carrier mobility and high chemical stability. Moreover, the facile low temperature deposition process of SnO2 layer is suitable for mass production as well as versatile applications such as flexible devices. Regardless of excellent intrinsic properties, however, quality of the functional layer and resulting device performance is largely affected by the fabrication process of the material. In this study, we review the studies to utilize the SnO2 ETL for PSCs by adopting various fabrication processes, ultimately to improve efficiency and stability of the PSCs.

1. 서론

페로브스카이트 태양전지(Perovskite Solar Cells, PSCs)는 고효율과 저비용으로 손쉽게 생산이 가능한 용액공정으로 태양광 분야에서 많은 관심을 받고 있다. PSCs의 광전변환효율 (Power Conversion Efficiency, PCE)은 수많은 연구의 급속한 진행으로 10년이라는 짧은 기간 동안 3.8%[1]에서 25.7%[2]까지 향상되었다. 이는 현재 상용화되어 있는 실리콘 태양전지와 비슷한 수준으로 차세대 태양전지로서 PSCs의 상용화 가능성을 보여준다. 하지만 PSCs의 불안정성과 성능을 저하시키는 열화현상으로 인해 상용화를 위해서는 성능과 함께 장기안정성 개선이 필요한 실정이다.[3,4]

페로브스카이트는 calcium titanium oxide (CaTiO3) 광물과 동일한 ABX3의 구조를 가지는 물질을 지칭하며,[5] 이때 PSCs에서 A는 methylammonium (MA), formamidinium (FA)과 같은 유기 양이온 또는 cesium (Cs)과 같은 무기 금속 양이온을 B는 lead (Pb), tin (Sn)과 같은 중금속 양이온을 주로 사용하며 X는 iodine (I), bromine (Br), Cl 등의 할로겐화물 이온이 일반적이다.[6,7] PSCs의 구조는 크게 투명 전도성 산화물 (Transparent Conductive Oxide, TCO) 전극, 전자 수송 층 (Electron Transport Layer, ETL), 페로브스카이트 활성 층 (Perovskite active layer), 정공 수송 층 (Hole Transport Layer, HTL)으로 구성되며 빛을 받아 활성 층에서 생성된 전자와 정공이 각각 n형과 p형 반도체 특성을 가지는 전자 수송 층과, 정공 수송 층을 통해 전극으로 이동되어 전류를 생성하게 된다. 이때 n형 층 (전자 수송 층), 진성 층 (페로브스카이트 활성 층), p형 층 (정공 수송 층)의 순서에 따라 n-i-p와 p-i-n의 두가지 구조로 나뉘며 n-i-p 구조가 보편적으로 연구되어 왔다.[7]

최초의 페로브스카이트 태양전지는 2009년 정공을 수송하는 역할로 액체 전해질이 사용되는 염료 감응형 태양전지에서 빛을 받아 반응하는 유기염료를 대신하여 메틸암모늄 요오드화납 (MAPbI3)의 페로브스카이트 물질을 사용한 것으로 시작되었으며 이 구조의 PSC 는 3.8%의 PCE를 나타내었다.[1] 따라서 초기 ETL의 형태는 염료감응형 태양전지의 구조에서 적절한 밴드갭과 우수한 투과율을 가지는 다공성 TiO2를 그대로 사용하여 페로브스카이트 물질이 다공성 TiO2 입자의 표면에 염료 형태로 흡착된 구조로 사용되었다. 하지만 극성 용매에 높은 용해도를 가지는 MAPbI3의 낮은 안정성으로 액체 전해질을 고체상의 정공 전도체 물질로 대체하여 2012년에 PCE가 9.7%로 향상되었다.[8] 따라서 이후 다공성 TiO2 입자의 위로 페로브스카이트 물질과 고체상 정공 전도체 물질 층이 순서대로 코팅된 형태로 사용되어 왔으며 다양한 연구를 통해 효율이 급격히 향상되어 왔다.[7, 9–13]

2014년 처음으로 TiO2 층이 평면 형태의 ETL로 사용되어 전하 추출 효율과 장기안정성을 향상시켰다.[14] 하지만 TiO2는 빛에 지속적으로 노출되면 아이오다이드 이온(I−)으로부터 전자를 뺏어 페로브스카이트 구조가 손상되고 아이오딘(I2)이 생성되어 안정성이 저하될 뿐 아니라[15,16] TiO2 고유의 전자 이동도 (<1 cm2/Vs)가 저하되어 낮은 전자 이동도 (10−5 cm2/Vs)를 가지게 된다.[17] 또한 TiO2 ETL 제조 시 유기물을 제거하기 위해서는 상당한 시간과 에너지가 소요되는 고온의 공정이 요구되는 단점을 가지고 있다. 따라서 이러한 TiO2를 대체하기 위해 SnO2[17,18], ZnO[19–24], In2 O3[25,26], Nb2 O5[27–29], Zn2 SnO4[30–32], WOx[33–35], SrTiO3[36,37], BaSnO3[38–42], CeOx [43,44], Fe2O3[45–48]등과 같은 여러 금속 산화물들을 ETL로 사용하는 연구가 진행되었다.

특히 이러한 모든 물질 중에서 SnO2는 TiO2보다 가시광 범위에서 높은 광 투과율을 갖는 넓은 밴드갭, 높은 전자 이동도, 우수한 안정성과 페로브스카이트와의 더 나은 에너지 정렬을 나타내며 저온 공정(<200℃)으로 제조가 가능한 장점을 가지고 있어 고효율 PSC의 ETL 소재로 매력적이다. 2015년 저온공정으로 제조된 SnO2 nanocrystal ETL을 사용하여 17%[18]의 PCE를 가진 평형 PSC가 보고되었으며 이후 SnO2를 ETL로 사용한 고효율의 PSC들이 많은 연구자들에 의해 보고되었다.[49–52]

일반적으로 ETL은 페로브스카이트 흡수층과 전극 물질 사이에 단계적 에너지 정렬을 형성하여 전극으로의 전자 수송을 위한 포텐셜 에너지 장벽을 감소시키고 정공 수송을 차단한다. 이러한 ETL은 소자의 성능을 향상시키는 중요한 역할을 한다. 보다 향상된 전자의 추출 및 수송을 위해서 ETL은 효율적인 빛의 흡수를 가능하게 하는 높은 투명도와 정공을 차단하며 전자 전달을 원할 하게 하는 잘 일치된 에너지 정렬 뿐만아니라 전자의 확산 길이가 짧고 계면 및 내부에 결함(defects)이 없어야 한다.[53–56] 따라서 ETL의 내부는 매우 조밀하여야 하고 표면은 페로브스카이트 층과 넓은 접촉 면적을 가져야 하기 때문에 매끄럽고 균일하여야 한다.

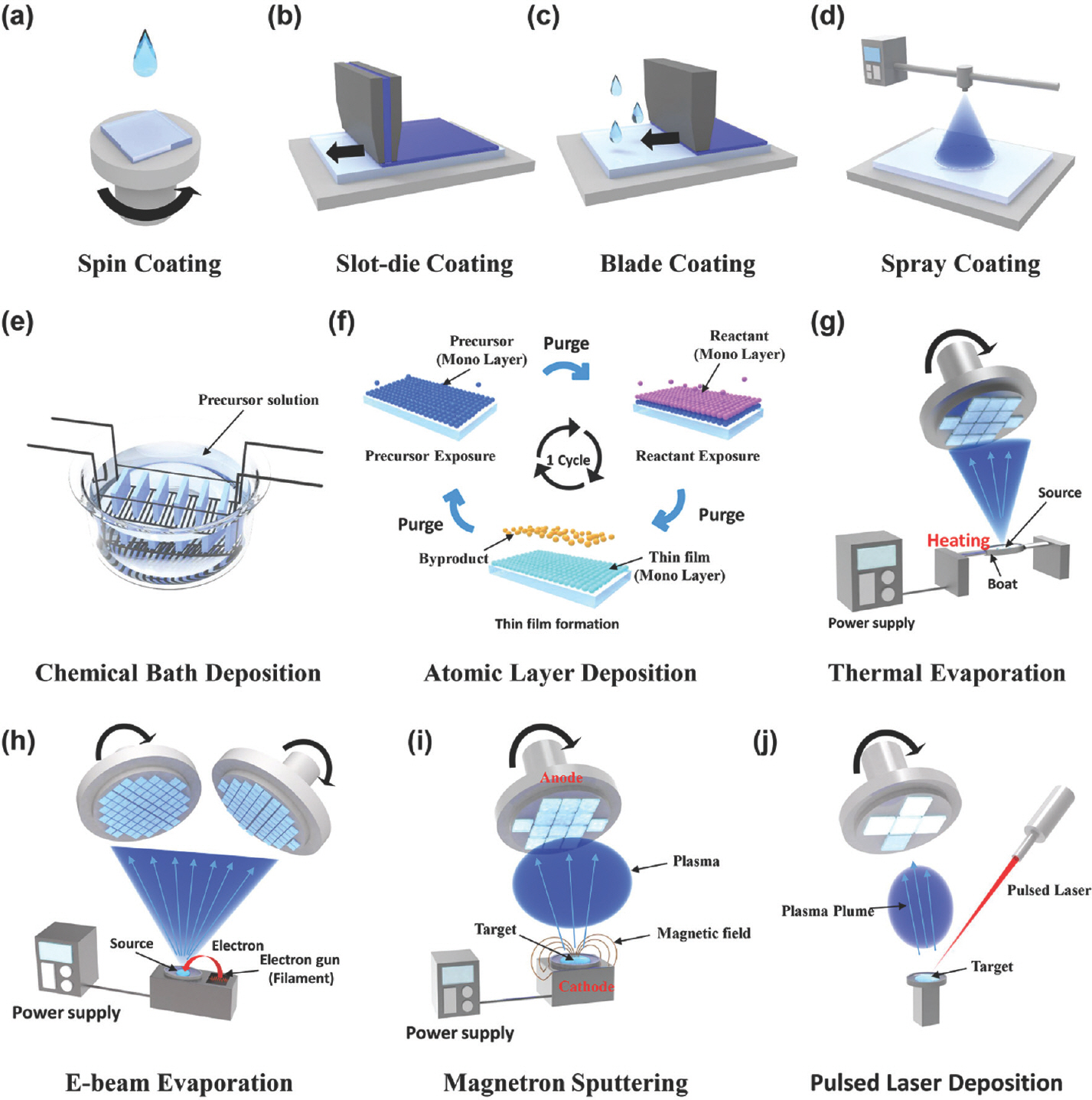

균일하고 조밀한 ETL을 제조하기 위해 다양한 코팅 방법들을 이용한 연구들이 진행되었다. 이러한 코팅 방법들에는 대표적으로 스핀 코팅 (Spin coating)[18, 57–82], 슬롯-다이 및 블레이드 코팅[83–87], 스프레이 코팅 (Spray coating)[88–94], 화학적 용액 증착법 (Chemical bath deposition, CBD)[95–102], 원자 층 증착법 (Atomic layer deposition, ALD)[103–109], 열증발법 (Thermal evaporation)[110–112], 전자 빔 증발법 (E-beam evaporation)[113–116], 마그네트론 스퍼터링 (Magnetron sputtering)[117–120], 펄스 레이저 증착법 (Pulsed Laser Deposition, PLD)[121–123]등이 있으며 가장 보편적으로 용액을 이용하는 쉽고 간단한 스핀 코팅 방식이 대표적 으로 사용된다 (Fig. 1). 따라서 본 리뷰에서는 과거부터 지금까지 SnO2를 ETL소재로 사용하는 수많은 논문에서 각각 장단점을 가지는 여러 코팅 방식에 따른 ETL의 특성과 이를 향상시키는 다양한 방법들의 연구동향에 대해 알아보고자 한다. SnO2를 코팅하는 다양한 방법들의 장단점에 따른 특성 비교를 Table 1에 요약하였다.[49]

Schematic illustration of representative SnO2 coating processes in PSCs. (a) Spin-coating. (b) Slot-die coating. (c) Blade coating. (d) Spray-coating. (e) Chemical bath deposition. (f) Atomic layer deposition. (g) Thermal evaporation. (h) E-beam evaporation. (i) Magnetron sputtering. (j) Pulsed laser deposition.

2. SnO2의 코팅방법

2.1 스핀 코팅 (Spin coating)

스핀 코팅은 매우 쉽고 저렴한 비용으로 재현성이 우수한 균일한 박막을 형성할 수 있는 방법으로 SnO2 ETL 을 제조하는 가장 대표적인 방법이다. 스핀 코팅은 용액공정으로 주로 Sn전구체나 SnO2 나노 입자를 탈이온수(Deionized water, DI water), 에탄올, 이소프로판올 등의 용매와 혼합하여 용액을 제조하고 제조된 용액을 TCO 표면에 특정 농도와 회전속도에서 코팅하여 두께를 조절한다. 스핀 코팅 후 박막은 어닐링 (annealing) 과정을 거쳐 조밀화 된다.[57,58] 이때 SnO2 박막은 주위 습도와 어닐링 온도에 상당한 영향을 받는다. 특히 어닐링 온도가 높을 경우 (>400 ℃) 박막의 결정성을 향상시킬 수 있지만 층 내부에 더 많은 산소 결함과 핀홀을 형성하여 재결합을 증가시켜 소자의 성능이 감소할 수 있다. 따라서 적당한 어닐링 온도 (<200 ℃)가 요구된다. 또한 페로브스카이트 증착 전 SnO2막의 잔류물을 제거하고 젖음성을 향상시키기 위해서 UV-Ozone (UVO) 처리가 필요하다.[57] 스핀 코팅은 용액의 제조방식에 따라 크게 Sn 전구체 용액, 졸-겔, 합성된 SnO2 나노 입자가 분산된 콜로이드 용액, 상용 SnO2 콜로이드 용액으로 나눌 수 있다.

2.1.1 Sn 전구체 용액

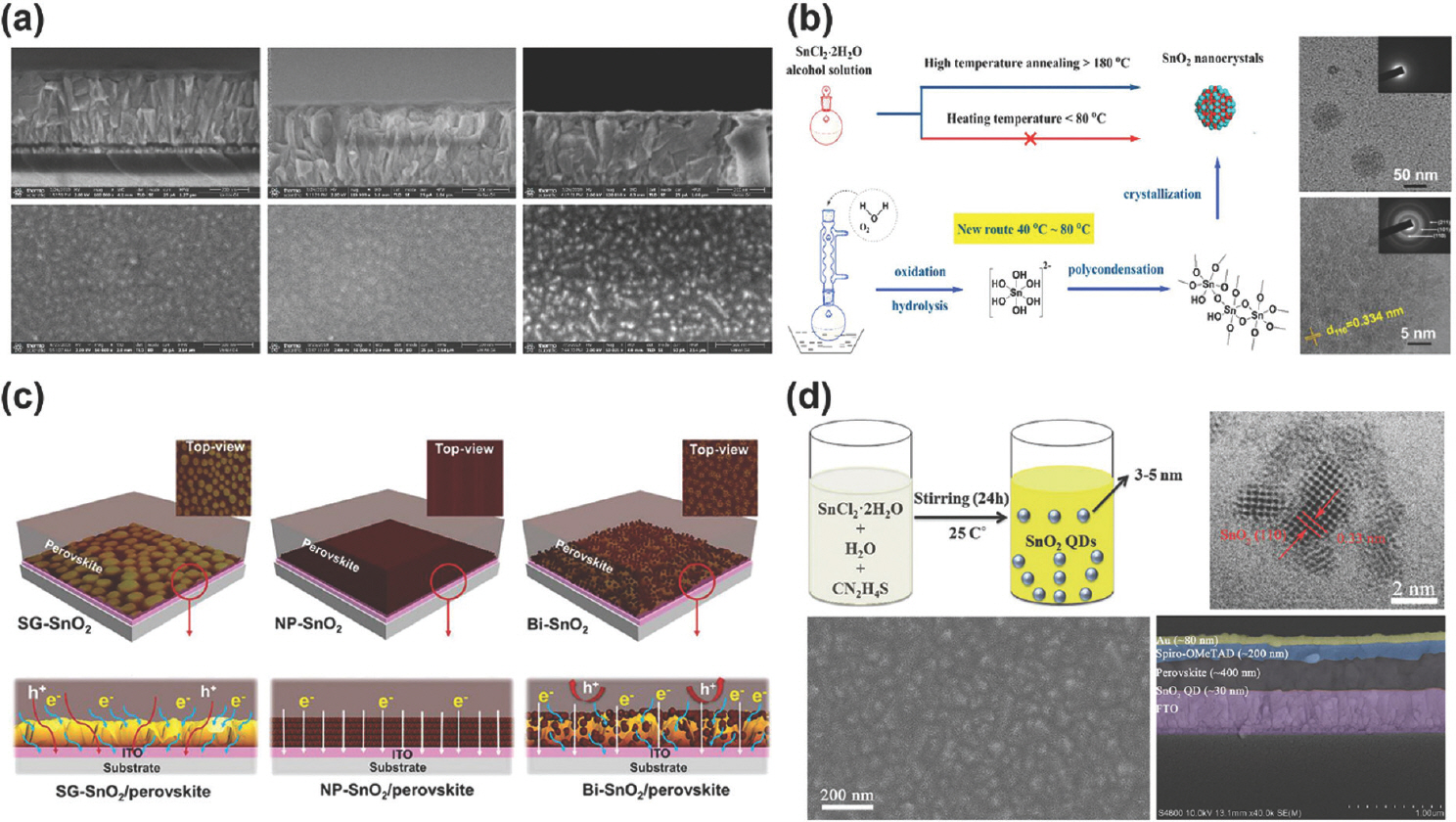

전구체용액을 사용한 방식은 SnO2 층을 제조하기 위해 Sn 염 (SnCl2, SnCl4) 또는 Sn 수화물 (SnCl2·2H2 O, SnCl4·5H2 O)의 전구체를 탈이온수 또는 에탄올과 같은 극성용매에 용해시킨 후 TCO 기판 표면에 스핀 코팅하여 일반적으로 150 ℃이상의 온도에서 어닐링 과정을 통해 공기 중 산소와 반응하여 SnO2로 변환되고 균일한 박막이 제조된다. Fang은 이 방법으로 SnCl2·2H2 O 전구체를 사용하여 180 ℃에서 SnO2 ETL을 제조하였고 SnO2 ETL을 사용한 PSC의 PCE는 17.21%로 보고되었다.[18] 이후 여러 연구자들에 의해 동일한 방법에 기반하여 19.5%,[58] 및 20.06%의 효율이 보고되었다.[59] 특히 전구체를 패시베이션층으로 사용한 Zhang은 SnCl4를 전구체로 사용하여 저온에서 SnO2층을 제조하였으며 FTO와 ETL, ETL과 페로브스카이트 계면에서의 SnCl4에 의한 패시베이션을 통해 SnCl4 전처리 및 후처리의 영향을 연구하였다 (Fig. 2a).[60] 이 연구에서 전, 후처리의 패시베이션 처리를 통해 두 경우 모두 PSC의 성능을 향상시킬 수 있음을 확인하였고 후처리 공정(17.3%) 보다 전처리를 한 Cl-SnO2 ETL 기반의 PSC가 18.6 %의 더 나은 PCE를 나타내었다. 이는 SnCl4 전처리를 통해 FTO와 SnO2간의 전자 결합을 증가시켜 전자 이동도와 전하 추출 효율이 향상되었 기 때문이다.[60] 하지만 이러한 SnO2 전구체를 사용하여 SnO2 ETL층을 제조하는 방식은 코팅 후 전구체가 단순히 어닐링 공정을 통해 산소와 반응하여 SnO2층을 형성하기 때문에 결정성이 부족하고 전구체의 잔류물이 남아 결함으로 작용하여 소자의 성능이 저하될 수 있다. 따라서 SnO2의 결정성을 향상시키고 불순물을 제거하는 연구가 차츰 진행되었다.

(a) Cross-sectional and top-view SEM images of FTO/SnO2 NC substrates (left), FTO/Cl-SnO2 (middle), and FTO/SnO2-Cl (right). Reproduced from Zhang et al. J. Alloys Compd. 2020;831;154717, with permission of Elsevier.[60] (b) Schematic diagram of the new route to SnO2 nanocrystals (NCs) at low temperature and TEM images of samples collected before (top, amorphous) and after (bottom, tetragonal) aging of SnO2 sol. Reproduced from Dong et al. Nano Energy 2017;40;336-344, with permission of Elsevier.[64] (c) 2D- and 3D- schematic illustration of the charge transfers at ETL/perovskite interface in the PSCs based on SG-SnO2, NP-SnO2 and Bi-SnO2 ETLs. Reproduced from Lee et al. Adv. Funct. Mater. 2020;30;2001559, with permission of Wiley Online Library.[65](d) Schematic diagram of room temperature synthesis of colloidal SnO2 QD solution, HRTEM image of SnO2 QDs, top view and cross-sectional SEM images of SnO2 QD ESLs and device. Reproduced from Yang et al. Adv. Mater. 2018;30;1706023, with permission of Wiley Online Library.[69]

2.1.2 졸-겔 (Sol-gel)

졸-겔은 저온에서 간단한 공정으로 균일하고 고순도의 산화물 및 박막을 제조하는데 사용되는 일반적인 방법 중 하나이다.[61,62] 졸-겔의 일반적인 반응 과정은 주로 금속 알콕사이드 전구체가 알콕시기의 가수분해(hydrolysis) 및 물과 부산물이 생성되는 축합(condensation) 반응을 통해 산화되어 생성된 산화물들이 서로 복잡하게 연결되는 고체 망상구조 (network) 를 형성하여 고분자화 된다. Yang의 연구팀은 기존 Sn 전구체 용액 제조공정에서 제조된 Sn 전구체 (SnCl2·2H2 O) 용액을 1시간 동안 교반을 통해 숙성 (aging)시키는 공정을 추가하여 ETL을 제조하였고 페로브스카이트 용액에 고분자 계면 활성제를 도입하여 페로브스카이트 필름의 결함을 감소시키고 소자성능을 향상시켜 20.2%의 PCE를 달성했다.[63] Wang의 연구팀은 80°C 이하의 습식 화학법을 통해 SnO2의 결정성을 향상시키는 졸-겔 방법을 처음 제안했다. 그들은 Sn 전구체 (SnCl2·2H2 O) 용액을 상온에서 24시간동안 숙성 (aging)시켜 대기중의 물과 산소와 반응시켰으며 이러한 반응에 의한 가수분해와 산화반응을 통해 알코올 용액에서 Sn+이온의 산화를 촉진시켰다 (Fig. 2b). 졸-겔 공정을 통해 제조된 SnO2 졸을 사용한 PSC의 PCE (19.20%)는 고온 열처리된 TiO2 ETL 기반 PSC 의 PCE (16.61%) 보다 훨씬 우수한 성능을 나타내었다.[64] Lee와 동료들은 추가적인 도핑없이 Sn 전구체로 SnCl2·2H2 O을 사용한 비정질 졸-겔 SnO2용액과 SnO2 나노입자가 분산된 콜로이드 용액을 순차적인 스 핀 코팅 공정 및 어닐링 공정에 의해 비정질-결정질 헤테로상 특성을 갖는 SnO2 이중층 (Bi-SnO2) ETL을 형성하는 간단한 졸-겔 방법을 사용하였다 (Fig. 2c). Bi–SnO2 박막은 매끄러운 표면과 개선된 결정성 및 광학적 특성을 나타내었고 억제된 산소결함과 패로브스카이트 층과의 적절한 에너지 밴드갭 정렬은 계면에서 보다 효율적인 전자 추출을 가능하게 하여 Bi-SnO2 기반 PSC는 20.39%의 PCE를 보여주었다.[65] Xu와 동료들은 Sn 전구체 (SnCl2·2H2 O) 용액의 졸-겔 숙성 시간을 최적화하여 다공성층을 모방한 질감 있는 나노구조형태의 SnO2 ETL층을 제조하였다. 이러한 나노구조형태는 우수한 광 트래핑 능력과 빠른 전자 추출을 위한 높은 접촉영역을 제공하여 계면의 전하 재결합을 억제하여 매끄러운 SnO2 기반 PSC보다 향상된 18.89%의 PCE를 나타내었다.[66]

2.1.3 합성된 SnO2 나노 입자

SnO2층의 결정성을 향상시키고 불순물로 인한 결함을 억제하기 위해 SnO2 나노 입자를 합성하여 코팅하 는 것은 PSC의 성능을 향상시키는 효율적인 방법이 될 수 있다.[67] SnO2 나노 입자의 스핀 코팅은 나노 입자 (NP), 나노 결정 (NC) 또는 양자점 (QD)으로 구성된 분산액의 사전 합성을 필요로 하며, 이는 간단한 저비용 공정으로 상업적으로 유망한 공정이다. 향상된 결정성을 가진 SnO2 나노 입자는 합성 후 세척 또는 필터링을 통해 Sn 전구체의 잔류물을 제거할 수 있으며 이는 SnO2 나노 입자 기반의 ETL 층이 Sn 전구체를 사용한 ETL층보다 더 적은 재결합 특성을 나타냄을 의미한다. 균일한 코팅을 위해 세척된 나노 입자는 적절한 용매에 잘 분산되어야 한다.

Lee와 동료들은 리간드 교환 방법을 통해 Tetrabutylammonium hydroxide (TBAOH)를 사용하여 SnO2 나노 입자를 에탄올에 균일하게 분산시켰다. 이 TBAOH–SnO2 나노 입자를 ETL로 사용하여 제조된 인버트 구조의 PSC는 작은 전하 축적과 우수한 에너지 밴드갭 정렬로 인해 효과적으로 PCE가 14.91%에서 최대 18.77%로 향상되었다. 또한 TBAOH-SnO2 나노 입자 기반의 소자는 TBAOH 처리에 의해 개선된 열 안정성을 보였다.[68] 하지만 콜로이드 SnO2용액을 통해 코팅된 SnO2 박막은 어닐링 온도가 충분히 높지 않을 경우 여전히 낮은 결정성을 나타내어 상대적으로 낮은 전자 이동성을 나타내며 어닐링 온도가 결정화될 만큼 충분히 높을 경우 막 내부에 결함이 발생하여 성능이 저하되는 문제가 있다. 따라서 많은 연구자들은 SnO2의 결정성을 더욱더 향상시키기 위해 높은 결정성을 가지는 SnO2 양자점 (QDs)을 합성하였다. 합성된 SnO2 QD ETL로 사용되어 광 산란 및 전자 수송을 개선하고 전하 재결합을 감소시켜 PCE를 극적으로 증가시켰다.[69–76] Fang의 연구팀은 Sn전구체로 SnCl2·2H2 O를 분산제로 thiourea (CH4 N2 S)를 사용하여 대기중에서 숙성과정을 통해 3 ~ 5 nm의 SnO2 양자점 (QDs)을 합성하였고 합성된 양자점이 분산된 콜로이드 용액을 FTO 표면에 스핀 코팅하여 제조된 PSC는 20.32%의 PCE를 나타내었다 (Fig. 2d).[69] Wang과 동료들은 SnO2 QD 를 ETL로 사용하였고 ETL의 내부 결함을 억제하기 위해 KPF6을 ETL위에 코팅하였다. 이 연구에서 KPF6의 PF6− 그룹이 페로브스카이트의 유기 양이온 사이에 강한 수소 결합을 통해 유기 공극의 형성을 억제할 수 있으며 Sn 이온 사이의 이온 결합을 통해 재결합을 억제하고 SnO2의 전도도를 향상시키기 위해 효과적으로 계면 결함을 부동태화(passivation) 하여 20.34%의 PCE를 달성하였다.[75]

Zhou와 동료들은 합성된 QD SnO2 콜로이드용액과 탈이온수에 Cu(CH3 COO)·2H2 O를 용해시킨 용액을 농도별로 혼합하여 Cu: SnO2 용액을 제조하였고 이를 스핀 코팅하여 Cu가 도핑된 Cu-SnO2 ETL을 제조하였다. 이 연구에서 Cu도핑의 효과로 인해 SnO2의 전도도가 효과적으로 증가되었고 페로브스카이트와 SnO2 ETL 사이에 적절한 에너지 정렬을 형성하여 전하 추출과 전하 이동을 가속화되고 재결합이 크게 억제되었다. 또한 Cu-SnO2 ETL위에 코팅된 페로브스카이트 박막은 기존 SnO2 ETL위에 코팅된 페로브스카이트 박막보다 결정 크기가 증가하였고 이로 인해 광흡수가 향상되어 소자의 단락회로전류(short-circuit current, Jsc) 및 충진계수(fill factor, FF)가 향상되었다 (Fig. 3a). 결과적으로 Cu-SnO2 ETL 기반 PSC는 21.35%의 PCE를 달성하였다.[76]

(a) Top: The band energy alignment diagram for the PSCs devices (left), statistical histogram of grain sizes obtained from perovskite films (right), Bottom: PL and TRPL spectra of perovskites growth on FTO, SnO2 and Cu: SnO2, respectively. Reproduced from Zhou et al. Appl. Surf. Sci. 2022;152651, with permission of Elsevier.[76] (b) Top: Device structure of planar perovskite solar cells and schematic fabrication process of SnO2-KCl composite ETL (left), Photovoltaic parameters (PCE, Voc, FF, and Jsc) of solar cells at various concentrations of KCl (right), Bottom: J–V curves (left, reverse scans) and EQE spectra (right, the integrated current densities: 23.5 and 23.7 mA cm−2) of the champion devices based on SnO2 and SnO2-KCl ETLs. Reproduced from Yun et al. ACS Appl. Energy Mater. 2020;2;3554-3560, with permission of Wiley Online Library.[81]

2.1.4 상용 SnO2 콜로이드 용액

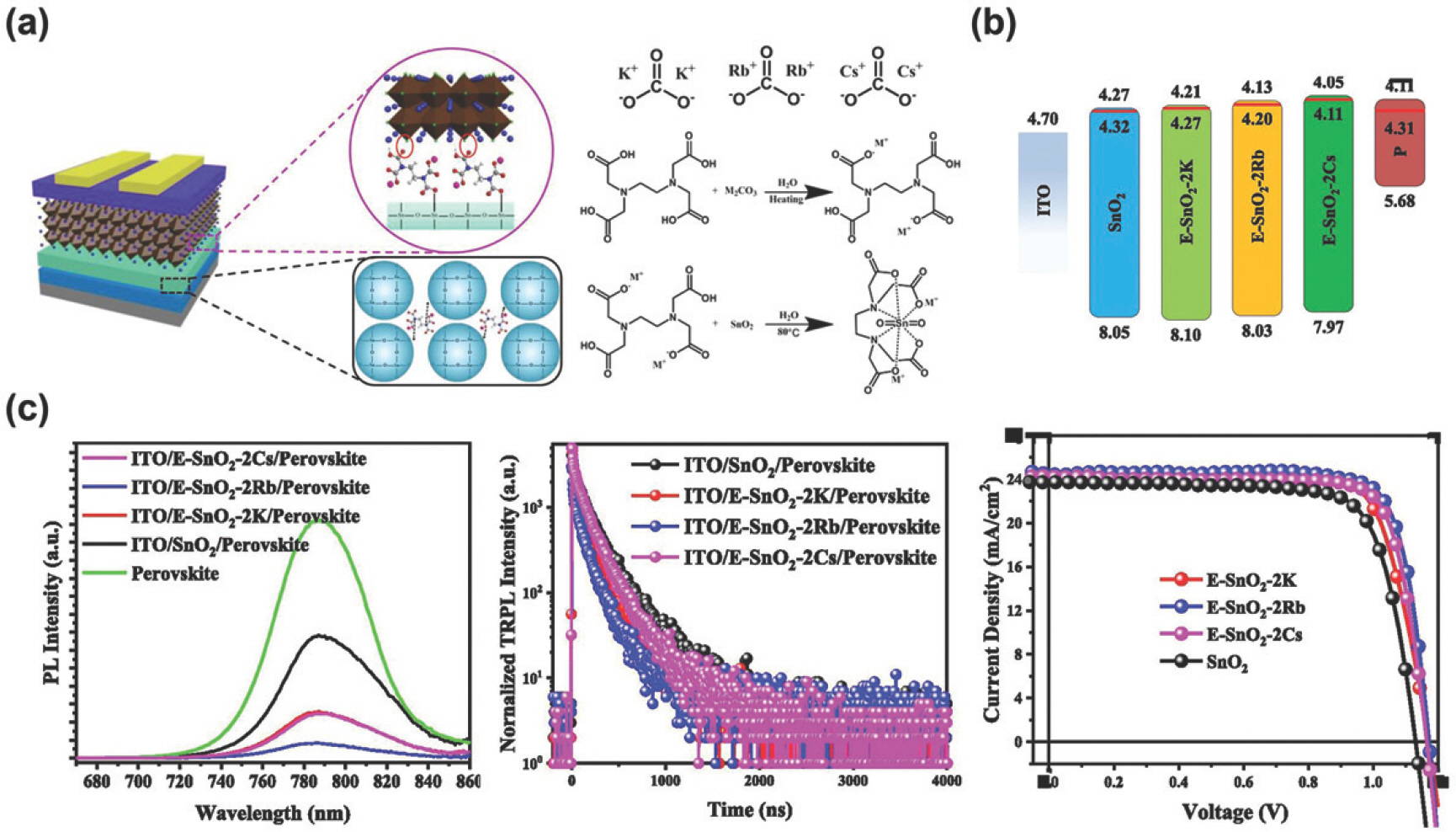

You와 동료들은 조밀하고 핀홀이 없는 SnO2 필름을 얻기 위해 상용화된 SnO2 콜로이드 용액 (Alfa Aesar)을 ETL로 사용하여 PSC를 제조하였다. 저온 (150℃)의 어닐링 과정을 통해 제작된 PSC는 초기에 19.9% 인증 효율을 얻었고,[17] 나중에 2단계 코팅 공정을 통해 SnO2 ETL 표면에 저농도의 PbI2을 코팅하여 ETL 과 페로브스카이트 층 사이에 잔류 PbI2가 표면과 결정립계의 결함을 부동태화 하게 하고 유기 할로겐화물 염인 PEAI(phenethylammonium iodide)을 이용하여 페로브스카이트 층 표면을 부동태하여 인증 효율을 각각 20.9%[77] 및 23.32%[78]로 향상시켰다. 나중에 Bu와 동료들은 이러한 상용 SnO2 콜로이드 용액의 사용에 따른 PSC의 성능 향상의 핵심은 SnO2 콜로이드 용액의 안정제로 사용된 KOH로 인한 잔류 K의 도핑 효과라 고 밝혔다.[79] Tan의 연구팀은 상용SnO2 콜로이드 용액에 KCl을 첨가하여 ETL/페로브스카이트 계면과 결정립계를 부동태화 하였다. 이러한 KCl의 첨가는 소자의 개방회로전압(open-circuit voltage, Voc)을 1.077 V에서 1.137 V로 향상시켰으며 SnO2–KCl 기반 ETL으로 제조된 PSC의 PCE는 20.2%에서 22.2%로 향상되었다 (Fig. 3b).[80] SnO2 필름의 결정도와 형태는 어닐링 온도에 크게 영향을 받는다. 따라서 Park의 연구팀은 상용화된 SnO2 콜로이드 용액을 사용하여 서로 다른 어닐링 온도(RT, 80 °C, 120 °C, 160 °C, 200 °C)에서 SnO2나노입자의 형성을 조사했다. SnO2가 120 °C에서 어닐링 되었을 때 19.0 %의 가장 우수한 PCE가 얻어졌다. AFM (Atomic Force Microscope)과 UPS (Ultraviolet photoelectron spectroscopy)를 사용하여 낮은 온도에서 코팅된 SnO2 박막의 매끄러운 표면과 적절한 에너지 정렬을 모두 관찰하여 장치의 높은 PCE와 긴 안정성을 얻는 데 기여했다.[81] Tao와 동료들은 상용 SnO2 ETL에 EDTA-2M(K, Rb, Cs)를 도입하여 SnO2 콜로이드를 안정화하고 SnO2 ETL의 전기적 및 표면 특성을 개선했다. 도입된 EDTA-2M의 영향으로 SnO2 기반 페로브스카이트 박막의 품질이 향상되었으며 전자 이동도가 3.6 × 10−4에서 1.27 × 10−3 cm2 V−1 s−1로 증가했다. 결과적으로 EDTA-2M의 도입으로 SnO2의 계면 결함을 효과적으로 보호하고 재결합을 억제하여 23.30% (VOC=1.171 V)의 PCE를 달성하였다 (Fig. 4).[82]

(a) A schematic illustration of the device structure, the interface between E-SnO2-2M and perovskite and the bulk of SnO2 film with EDTA-2M, chemical formula of K2 CO3, Rb2 CO3, Cs2 CO3, and possible chemical processes for preparation of EDTA-2M and E-SnO2-2M, (b) Schematic illustration of the energy level diagrams for ITO/SnO2 (with and without treatment)/Perovskite, (c) Steady-state PL and TRPL spectra of perovskite layers on different ETLs and the J–V curves of the PSCs based on different ETLs. Reproduced from Tao et al. Chem. Eng. J. 2022;430;132683, with permission of Elsevier.[83]

2.2 슬롯-다이 및 블레이드 코팅

슬롯 다이 코팅은 우수한 재현성, 높은 수율 그리고 박막의 두께를 조절하여 넓은 범위의 균일한 박막을 코팅할 수 있기 때문에 대면적 박막 코팅에 적합한 방법이다.[83] Whitaker[84]와 Di Giacomo[85]은 알코올 또는 수용액에 분산된 SnO2 나노 입자를 사용하여 각각 18% 에 가까운 PSC와 확장된 방법으로 PCE가 13.8%인 미니 모듈(144 cm2)을 제작했다. 슬롯-다이를 이용하여 코팅된 SnO2 ETL의 이러한 소면적과 대면적 장치 사이의 PCE 격차의 주요 원인은 페로브스카이트에 대한 효율적이고 저렴한 대면적 HTL 처리 기술이 부족하기 때문이다. Peng[86] 및 Dou[87]은 각각 블레이드 코팅을 이용하여 코팅된 SnO2 ETL을 사용하여 작은 영역(≤0.15 cm2)의 PSC를 제조하여 17% (Fig. 5a) 및 19.6% (Fig. 5b)의 PCE를 보고했다. 소규모 장치에서 달성된 이러한 유망한 성능에도 불구하고 블레이드 코팅은 지속적인 잉크 공급이 없다는 단점을 가지고 있다.

(a) The schematic of fully doctor-blading process, SnO2 layer (left), PbI2 layer with three different precursors (control PbI2, FAMA PbI2 and F4-TCNQ PbI2, respectively), FAI/MABr/MACl precursor and the formation of perovskite film, spiro-OMeTAD layer (right). Reproduced from Peng et al. Org. Electron. 2020;83;105736, with permission of Elsevier.[86] (b) Schematic representation of blade coating and top-view and cross-sectional SEM images of spin-coated and blade-coated films. Reproduced from Dou et al. ACS Energy Lett. 2018;3;2558-2565, with permission of ACS Publications.[87]

2.3 스프레이 코팅법 (Spray coating)

스프레이 코팅은 단순한 공정으로 빠른 제조가 가능하고 상대적으로 적은 재료를 소비하여 제조가 가능한 또 다른 산업적 코팅 방법이다.[88–90] 스프레이 코팅의 공정은 스프레이 노즐을 사용하여 미세한 액체방울로 변환된 전구체 용액이 기판에 분산되어 코팅 된다. 우수한 품질의 박막을 얻기 위해선 용매가 기판에 높은 균일성으로 우수한 습윤성을 가져야 하고 코팅된 후 용매가 균일하게 증발해야 한다.[91] 스프레이 코팅은 빠른 제조를 위해 미리 합성된 나노 입자 용액을 사용하는 것이 아닌 전구체 용액을 사용하는 스프레이 열분해를 사용하여 기판 표면에서 화학반응에 의해 SnO2를 코팅하는 방식을 적용할 수 있다.[92] 하지만 이러한 방식은 뜨거운 기판표면에서 용매가 증발되어 금속 산화물이 형성되면서 높은 빈도로 부적절하게 코팅되어 제조 공정에 문제가 된다. 따라서 이러한 방식의 박막 증착이 가능함에도 불구하고 PSC제조에 적용한 연구는 없다.[93,94]

2.4 화학적 용액 증착법Chemical bath deposition (CBD)

CBD는 크게 핵 생성과 입자 성장의 두가지 단계에 의해 박막이 형성된다. SnO2를 증착하기 위해 CBD에 사용되는 용액은 탈이온수에 Sn 전구체와 각각 결합제 및 안정제로 작용하는 urea와 mercaptoic acid 및 hydrochloric acid와 같은 특정 산을 첨가하여 제조된다. 제조된 용액에 TCO 기판을 담가 화학반응에 의해 SnO2 ETL이 증착된다. CBD는 저온에서 낮은 제조비용으로 재현성이 높고 매우 조밀한 박막의 증착이 가능한 장점이 있다.[95–97] 2016년에 Anaraki와 동료들은 CBD 기술을 도입하여 20.7%의 PCE를 보고하였고[58], 이후에 여러 연구자들이 PSC 제작에 사용하였다.[98,99] Jun Hong Noh와 동료들은 CBD 공정을 통해 SnO2를 ETL 로 증착하고 gallium(III) acetylacetonate(Ga(acac)3)를 HTL로 사용한 poly(3-hexylthiophene)(P3HT)에 첨가하여 PSC를 제조하였다. 결과적으로 표면 결함과 상호작용을 통해 계면에서의 재결합 손실을 감소시켜 Voc 1.15 V 및 FF 83.8%로 PCE를 24.6%까지 향상시켰다. 또한 별도의 캡슐화 없이 85% 대기습도에서 2000 시간 동안의 우수한 안정성을 보였다.[100] Ko와 동료들은 CBD를 통해 효율적인 SnO2 박막을 제조하였다.[101] 그들은 SnCl2의 가수분해 동안 형성되는 SnO2의 응집거동이 전구체 농도에 크게 의존하는 것을 발견하였다. 전구체 농도제어를 통해 응집이 제어된 SnO2 용액을 코팅하여 균일하고 조밀한 SnO2 박막을 제조하였고 이를 통해 제조된 PSC는 20.21%의 우수한 PCE를 나타내었다.

Yoo와 동료들은 CBD를 사용하여 Sn2+ 전구체 (SnCl2) 용액의 pH에 따른 4단계의 화학반응을 통해 Sn 중간상의 형성을 제어하여 SnO2를 ETL로 증착 하였다. 그들은 SEM이미지를 통해 반응시간과 용액의 pH가 증가함에 따라 SnO2의 결정 크기가 약 50 nm에서 약 100 nm로 증가함을 확인하였다. 특히 TEM이미지를 통해 각각의 FTO에 증착된 SnO2층의 형상을 확인한 결과 pH가 1.5인 A-ii 단계에서 이상적으로 증착 범위를 가지는 SnO2층이 형성되었음을 확인하였다. 또한 그들은 MAPbBr3 와 MACl을 페로브스카이트에 첨가하여 중간상을 안정화하고, 2D 페로브스카이트를 형성으로 부동태화되어 25.2%의 인증된 PCE를 획득했다 (Fig. 6).[102] 간단한 조작과 저렴한 비용의 장점에도 불구하고 CBD 에 의해 증착된 박막의 품질은 온도, 농도 및 pH를 포함한 여러 공정 변수에 의해 큰 영향을 받으며 특히 제조 후 잔류 전구체의 오염 및 빈번한 수조 교체의 필요성과 대량의 용액 폐기물이 발생할 수 있다는 단점이 있다.

(a-d) Top-view SEM images of synthesized for increasing time, leading to an increased pH: (a) A-i; (b) A-ii; (c) A-iii; and (d) B. The insets show a zoomed-in SEM (top-right) and the corresponding cross-sectional TEMs (bottom-right). (e) and (f) High-resolution TEM images of films prepared up to stage A-ii (the inset: a fast Fourier transform pattern of the TEM image). (g) X-ray diffraction patterns of the SnO2 layer at different reaction stages, (h) Schematic illustration of the reaction progress with photograph of the reaction solution at each stage. (i) Schematic illustration of the overall reaction mechanism for the formation of the SnO2-based films. Reproduced from Yoo et al. Nature 2021;590;587-593, with permission of Nature Publishing Group.[102]

2.5 원자 층 증착법 (Atomic layer deposition, ALD)

ALD는 한 사이클에 1개의 원자층 단위로 증착 되는 자기 제한적 표면 반응을 통해 박막이 증착되는 공정으로 우수한 광 투과율을 가진 매우 균일하며 조밀한 금속 산화물 박막을 높은 신뢰성으로 제조할 수 있다. 이러한 균일한 박막은 낮은 결함으로 재결합이 억제되고 전하 이동을 촉진하여 소자의 성능을 향상시키는 장점이 있다.[103,104]

2015년에 Correa-Baena와 동료들은 ALD를 이용하여 증착된 TiO2기반의 소자를 능가하는 18.4%의 PCE 를 나타내는 ALD, SnO2 ETL을 적용한 PSC를 보고하였다.[105] 이후 2017년에 동일한 팀은 1.23 V의 비교 적 높은 VOC로 20% 이상의 PCE를 달성하였다.[106] Lee 와 동료들은 ALD를 사용하여 증착 및 어닐링 온도 조절에 따른 평면 SnO2 기반 PSC를 제조하였다. 그들은 ALD 증착 후 저온(<120 °C)에서의 어닐링 공정은 페로브스카이트와 SnO2 계면을 잔류 전구체인 Tetrakis-dimethylamino Tin (TDMASn)으로 효과적으로 부동태화하여 전하 재결합을 감소시킬 수 있다는 것을 발견하였고 후처리 어닐링이 적용된 SnO2 기반 PSC는 높은 재현성과 안정성으로 20%의 PCE를 달성했다 (Fig. 7a).[107] Grä tzel과 동료들은 ALD를 이용하여 비정질 SnO2 박막을 제조하였고 이를 450 ℃에서 어닐링한 결과 SnO2의 조밀한 형상이 유지될 수 있음을 확인하였다.[108] Jung과 동료들은 ALD에 의해 얇은 SnO2 필름을 증착하고 180 °C에서 ETL로 후속 어닐링을 하였다. 조밀한 TiO2기반의 PSC와 비교하여 SnO2 기반의 PSC 는 낮은 PL 강도(≈94%)를 보였고 이는 광 발생 전자 추출의 증가를 나타낸다. 마지막으로, 180 °C에서 어닐링된 SnO2 기반 PSC는 더 나은 재현성과 함께 18% 이상의 PCE를 보였다.[109] ALD은 상대적으로 처리 속도가 느리고 가스 및 부식성 부산물이 때때로 기판에 손상을 줄 수 있으며 저온 처리는 일반적으로 비정질 필름을 생성하며, 결정성이 높은 다결정 전도성 필름을 얻기 위해선 후처리 어닐링 공정이 요구된다.

(a) The schematic of the surface passivation of SnO2 films controlled by post annealing. Four different methods of post passivation are proposed. Reproduced from Lee et al. Adv. Sci. 2018;5;1800130, with permission of Wiley Online Library.[107] (b) Schematic illustration of Zn-SnOx film deposition process by E-beam equipment (left), resistance of the ETLs based on SnOx and Zn-SnOx (middle), reverse J–V curves of PSCs (under AM 1.5) (right), Reproduced from Song et al. Sol. RRL 2019;4;1900266, with permission of Wiley Online Library.[115] (c) Schematic drawing showing the sputtering deposition process (left), J–V curves of MAPbI3 devices based on the SnO2 films deposited with different oxygen ratio (middle), XPS O 1s core level of the SnO2 films deposited with different oxygen ratio (right), Sn-O-Sn backbones (electron conductance pathways), Sn-OH (shallow trap sites). Reproduced from Qiu et al. Adv. Funct. Mater. 2018;29;1806779, with permission of Wiley Online Library.[119]

2.6 열 증발법 (Thermal Evaporation)

열 증발은 진공 챔버에서 고온의 열을 가하여 고상 및 액상의 시료를 증발시켜 증발된 시료가 기판 표면에서 응축되어 증착되는 공정으로 비교적 간단하고 정확한 두께의 균일한 박막 제조를 위해 널리 사용되는 공정이다. 하지만 높은 진공이 요구되고 SnO2의 융점 (1630°C)이 비교적 높기 때문에 이 공정을 이용한 SnO2의 증발은 많은 에너지가 요구된다.[110,111] 열 증발법을 이용한 몇번의 증착 시도가 있었지만 제조된 비정질 SnO2 박막은 낮은 밀도로 인하여 매우 낮은 성능을 나타낸다. 하지만 박막이 증착된 기판을 추가적인 어닐링을 통해 결정도를 개선하여 16.8%의 PCE를 보고되었다.[112]

2.7 전자 빔 증발법 (E-beam evaporation)

전자 빔 증발법은 고진공 공정 중 하나로 열 대신 고전압의 전자빔을 타겟 시료에 조사하여 증발시켜 이온 화 하고 증발된 시료가 기판 표면으로 이동하여 응축되어 증착 되는 공정이다. 전자 빔 증발법은 스핀 코팅 공정 및 ALD에 비해 더 조밀하고 균일한 박막을 생성하 고 자원 낭비가 최소화되는 공정으로 PSC의 대규모 적용 및 상용화에 유리한 기술이다.[113] 전자 빔 증발 법은 SnO2 타겟 시료가 증발함에 따라 기판 홀더의 위치를 변경하여 한 번에 수천 개의 SnO2 박막을 제조할 수 있으며 SnO2막의 두께와 결정성을 정밀하게 제어할 수 있다는 장점을 가지고 있다. 2017년에 Ma와 동료는 PSC 의 상용화 가능성을 위해 전자 빔 증발법을 이용하여 균일한 SnO2를 ETL로 증착하여 PSC제조하였고 18.2%의 PCE를 나타내었으며 85%의 습도에서 34일동안 초기 PCE의 97%를 유지하는 우수한 안정성을 나타내었다.[114] 이후 SnO2의 저항을 줄이기 위해 Song과 동료들은 Zn가 도핑된 SnO2 ETL을 제조하여 전하 이동도를 개선하고 계면에서의 전하 축적 억제 및 에너지 준위 구조를 최적화하여 PCE를 18.95%에서 20.16%로 장기 안정성을 향상시켰다 (Fig. 7b).[115] 또한 Li와 동료들은 산소 플라즈마에 의한 전자 빔 증발 방식을 사용하여 열처리 없이 상온에서 SnO2 박막을 제조하였다. 산소 플라즈마는 강력한 산화 활성으로 인해 증발 과정에서 SnO2 박막의 조성을 정밀하게 조정할 수 있기 때문에 높은 투과율 및 홀 이동도와 우수한 친수성을 나타내는 균일한 SnO2 ETL이 제조되었다.[116] 전자 빔 증발법은 비교적 높은 증착 속도로 증착이 가능하지만 일반적으로 박막의 조성을 정밀하게 제어하기 어렵고 고진공이 요구되며 X선에 의한 기판이 손상될 수 있다는 단점이 있다.

2.8 마그네트론 스퍼터링 (Magnetron sputtering)

마그네트론 스퍼터링은 높은 에너지를 가진 입자들을 타겟에 충돌시켜 방출된 원자들이 기판에 증착되어 박막이 제조되는 공정으로 박막의 밀도와 두께의 정밀한 제어가 가능하고 높은 증착 수율로 기판과의 우수한 접착성을 가지는 우수한 품질의 균일한 박막의 제조가 가능하고 상대적으로 생산 비용이 저렴하여 실험실 및 산업 규모에서 사용되는 안정적인 증착법이다.[117,118] Qiu 와 동료들은 스퍼터링된 SnO2의 화학적 및 물리적 특성을 체계적으로 조사하여 이에 따른 산화 과정의 제어를 통해 고품질의 SnO2 ETL을 제조하였다. 장치 구조의 개선을 통해 전도도가 향상된 스퍼터링된 SnO2 ETL 기반의 소자는 T80 측정에서 20.2%의 최고 PCE와 625시간의 유효 수명을 나타내었다 (Fig. 7c).[119] Bai와 동료들은 Ar/O2의 가스 비율을 변경하여 이상적인 형상과 결정도를 가진 SnO2를 제조할 수 있음을 발견하여 18.20%의 PCE를 나타내었다.[120] 스퍼터링 방법에서 SnO2 박막의 산소 결함을 제어하는 것이 매우 중요한 과제이며 이는 일반적으로 어닐링 동안 가스 흐름을 조정하여 제어된다. 또한 박막의 비결정질 또는 나노결정질 특성으로 인해 발생하는 밴드갭 내의 꼬리 상태는 Voc 손실을 초래할 수 있으며 이는 계면 패시베이션에 의해 효과적으로 억제가 가능하다.[119]

2.9 펄스 레이저 증착법 (Pulsed Laser Deposition, PLD)

펄스 레이저 증착은 레이저 펄스를 주어진 타겟의 표면에 조사하고 순간적으로 고온상태가 된 타겟의 표면에서 플라즈마가 형성되어 방출된 기체 상태의 입자가 기판위에 증착되어 박막을 형성하며 SnO2 박막의 품질과 성장 속도는 챔버의 농도, 기판 온도, 레이저 출력 및 산소 압력과 같은 매개변수에 의해 제어된다.[121,122] PLD 는 연구실에서 널리 연구되고 있지만 산업 응용 분야에서는 느린 속도로 나타나고 있다. 균일한 대면적 증착을 하기 위해선, 증착 중 기판을 움직이거나 레이저가 대상 표면을 가로질러 조사된다. 불균일한 에너지 분포, 입자 결합, 원치 않는 온도에 대한 영향, 원소의 팽창 속도 차이 등과 같은 문제로 인하여 이 기술을 사용하여 제조한 PSC에 대한 보고는 거의 없으며 오직 한 연구에서만 17.29%의 PCE가 보고되었다.[123]

3. Conclusions

SnO2은 우수한 광학적 특성, 효율적인 전하 수송에 적절한 에너지 밴드갭 구조와 우수한 전도성을 가지고 높은 재현성과 쉽고 저렴한 저온 공정의 장점으로 현재 PSC의 ETL에 가장 이상적인 소재임은 틀림없는 사실이다. 보다 향상된 효율을 가진 SnO2 ETL기반의 PSC 를 제조하기 위해 매우 다양한 방식의 코팅법에 대한 연 구들이 시도되었다. 다양한 코팅법 중 쉽고 간단하게 ETL의 제조가 가능하며 보편적으로 사용되는 스핀 코팅은 사용되는 용액의 종류와 방식을 다양하게 적용하여 ETL의 결정성과 전하수송능력을 향상시키는 방향으로 연구가 진행되어 왔으나, 대면적 모듈 제작에 적용이 불가능하여 대체하기위한 코팅 기술이 필요하다. 현재까지 연구된 코팅법들은 여러 장점과 단점을 가진다. 이들 중 CBD, ALD, 전자 빔 증착법, 마그네트론 스퍼터링은 스핀 코팅 보다 조밀하고 균일한 ETL의 제조가 가능하지만 많은 공정변수와 발생되는 다량의 폐수, ETL의 낮은 결정성과 기판의 손상가능성, 고진공이 필수적으로 요구되는 등 많은 단점 또한 존재한다. 한편 저비용으로 대면적 코팅이 가능한 슬롯-다이코팅은 PSC의 상용화 공정에 적합할 수 있다. 하지만 성능이 우수한 ETL의 제조를 위해서는 고결정성의 SnO2 콜로이드 용액 제조 공정에 대한 추가적인 연구가 필요할 것으로 보인다. 또한 페로브스카이트 태양전지 성능과 수명 향상을 위해서는 ETL 내부 및 표면/계면 결함을 억제하고 페로브스카이트 층과의 넓은 접촉면적을 가지는 매우 조밀한 박막을 제조하는 공정개발이 필수적이다. 이를 위한 다양한 금속 도핑, 이중층, 패시베이션 처리 등의 ETL과 페로브스카이트간의 계면에 대한 연구가 매우 시급한 연구과제이다.

Acknowledgements

이 논문은 성균관대학교의 2020학년도 삼성학술연구비에 의하여 연구되었음 (연구과제번호: S-2020-2033-000).

References

Biography

◉◉이 광 희

◉ 2018년 단국대학교 에너지공학과 학사

◉ 2020년 단국대학교 에너지공학과 석사

◉ 2022년 성균관대학교 성균나노과학기술원 및 나노공학과 박사과정

◉◉이 진 욱

◉ 2016년 성균관대학교 에너지과학과 박사

◉ 2016년 캘리포니아 주립대 로스앤젤레스 재료공학과 박사후연구원

◉ 2019년 성균관대학교 성균나노과학기술원 및 나노공학과 조교수