수명 연장 및 안전성 향상을 위한 경수로 제어봉 중성자 흡수체 소재 기술 개발 현황

Development Status of Control Rod Neutron Absorber Materials for Light Water Reactors with Extended Control Rod Lifetime and Enhanced Safety

Article information

Trans Abstract

The control rod neutron absorbers for light water reactors with extended control rod lifetime and enhanced safety are being developed. It is an innovative material concept that can extend the lifetime by reducing irradiation-induced swelling compared to the existing control rod neutron absorber materials by utilizing the oxide-based materials. Furthermore, it can enhance the safety by improving various characteristics such as oxidation, eutectic reaction, volatilization behaviors of neutron absorber material. First, the oxide-based composition composed of a combination of neutron absorbers and structure stabilizers has been designed as material candidates for neutron absorber materials for control rods. The preliminary manufacturability test of the designed neutron absorber material candidates, and it has been confirmed a possibility that the designed material candidates can be fabricated using the conventional ceramic manufacturing process. In addition, the neutronic calculation/analysis and various out-of-pile tests (neutron absorber phase stability, oxidation and corrosion resistance, interaction and eutectic reaction between neutron absorber material and control rod tube material, melting behavior, etc.) are in progress. It has been also preparing the in-reactor swelling test of the selected material candidates at the HANARO research reactor in KAERI.

1. 서론

원자력 발전은 원자로에 장전된 핵연료 물질과 중성자의 핵분열 반응에서 생성되는 에너지를 이용하므로, 핵분열 반응도(reactivity)를 변화시키고 조절하여 원자로의 출력을 증가 또는 감소시키며 원자로를 안전하게 제어하고 운전할 수 있도록 하는 것이 가장 중요한 요소 중 하나이다. 중성자 흡수체 소재(neutron absorber materials)로 구성된 제어봉(control rod)으로 반응도를 직접 제어하거나, 핵연료 소결체에 가돌리늄(Gd), 어븀(Er) 등의 가연성 흡수 물질(burnable absorber materials)을 소량 첨가하거나, 냉각수 내 수용성 붕소(soluble boron) 물질 농도를 조절하는 등의 방법으로 반응도를 제어한다.

제어봉은 정상 운전(normal operation) 및 사고 조건(accident condition)에서의 반응도 제어(reactivity control)에 가장 중요한 수단이다. 제어봉은 중성자 흡수체를 금속 튜브에 채운 봉 형태로 주로 구성되며, 제어봉이 원자로 내에 삽입되는 양과 깊이에 따라 원자로 반응도를 제어하는 개념이다. 즉, 제어봉이 원자로 내에 삽입될수록 반응도가 감소하여 원자로 출력이 낮아지고, 제어봉이 원자로 밖으로 인출될수록 반응도가 증가하여 원자로 출력은 증가하게 된다. 또한 제어봉은 원자로 출력을 천천히 또는 급격하게 정지시키기 위한 목적으로도 사용된다.

제어봉은 중성자 흡수 단면적(neutron absorption cross section)이 매우 큰 물질(주로 붕소(B), 카드뮴(Cd), 은(Ag), 인듐(In), 하프늄(Hf) 등)을 세라믹 소결체 또는 금속 및 합금 형태로 제조하여 약 4 m 이상 길이의 금속 튜브(주로 스테인리스강(stainless steel), 인코넬(Inconel) 등)에 길이 방향으로 채워 넣는 형태로 Fig. 1. a와 같이 구성한다.[1–3] 그리고 Fig. 1. b와 같이 핵연료 제조사별 다양한 형상의 제어봉 집합체(control rod assembly)로 사용하고 있다. 제어봉 중성자 흡수체 소재는 중성자 흡수 단면적 뿐만 아니라 원자로 내 환경에서 치수 및 상 안정성도 확보되어야 한다. 공기, 수증기, 물에서의 산화 및 부식 특성, 기계적 특성, 열적 특성, 그리고 제어봉 피복재 튜브 소재와의 양립성 등 다양한 특성들이 고려되어야 한다.

제어봉 중성자 흡수체 소재로 현재 가장 많이 사용되고 있는 재료는 탄화붕소(B4C)이다. 탄화붕소는 중성자 흡수 단면적이 크고 녹는점이 높은 등의 많은 장점을 가지고 있어 제어봉 중성자 흡수체 소재로써 매우 적합하여, 원통형 소결체 형태로 제조하여 가장 많은 원자로에서 사용되고 있다. 하지만 붕소의 동위원소인 B-10과 중성자 반응((n, α) reaction)을 통하여 중성자 반응 생성물인 헬륨(He) 기체가 반드시 생성된다. 생성된 헬륨 기체는 장시간 누적됨에 따라 탄화붕소 소결체 팽윤(swelling) 및 치수 변형[4], 제어봉 내 기체 압력 증가 등을 야기시킬 수 있고, 이는 제어봉 수명(control rod lifetime)에 가장 중요한 결정 인자가 된다. 탄화붕소 소결체 외에 제어봉 중성자 흡수체 소재로 많이 사용되는 Ag-In-Cd 합금(AIC)도 조사 팽윤(irradiation-induced swelling)에 의한 치수 변형이 제어봉 수명 결정 인자로써 작용한다. 이러한 특성을 고려하여 탄화붕소 소결체를 중성자 흡수체로 적용하는 제어봉의 경우는 약 10년, AIC 합금의 경우는 약 15년의 사용 수명을 보수적으로 적용하고 있다.[5–8]

탄화붕소 소결체 및 AIC 합금 중성자 흡수체 소재는 사고 조건에서 제어봉 피복재 소재와 공융 반응을 예상할 수 있다. 붕소의 경우 피복재 소재의 주요 성분인 철(Fe) 및 니켈(Ni)과 각각 1165 °C 및 1080 °C에서 공융 반응이 일어나는 것으로 알려져 있다.[9–11] 제어봉 중성자 흡수체 소재와 피복재 소재 간에 공융 반응이 일어난다면, 상대적으로 낮은 온도 용융 반응으로 인하여 사고 조건에서의 노심(reactor core) 및 핵연료 손상 가능성을 높이는 요인이 될 수도 있다.[12,13] 또한 제어봉 중성자 흡수체 소재가 고온의 산소 또는 수증기 환경에 노출되는 경우, 약 600 °C 이상부터는 산화 반응이 일어날 수 있으며, 산화 반응에 따른 수소 기체 생성까지도 예상할 수 있다.[14, 15]

사고 조건에서의 제어봉 중성자 흡수체 공융 반응 및 산화 등 손상을 저감할 수 있다면, 사고저항성 핵연료(ATF, Accident Tolerant Fuel) 기술 적용으로 향상된 노심 및 핵연료 안전성을 더욱 증대할 수 있을 것이다. 그리고 조사(irradiation)에 따른 기체 생성 및 팽윤이 없고, 조사 치수 안정성이 우수한 소재를 제어봉 중성자 흡수체로 적용할 수 있다면, 제어봉 수명을 연장하고 사용후 제어봉 폐기물을 저감하는 등 경제성을 크게 향상시킬 수 있을 것으로 기대한다.

국내외 핵연료 산업계 및 연구계에서는 제어봉 경제성 향상 및 안전성 강화를 위하여 다양한 산화물 기반 제어봉 중성자 흡수체 소재 개발을 진행 중이다. Fig. 2는 기존 제어봉 중성자 흡수체 소재인 탄화붕소와 산화물 기반 중성자 흡수체 소재의 조사 후 치수 안정성을 비교한 것이다.[16] 산화물 기반 제어봉 중성자 흡수체 소재 개발에 가장 앞선 러시아는 1990년 대 중반부터 란타나이드계 희토류 산화물 기반 중성자 흡수체를 개발하여 탄화붕소 중성자 흡수체와 함께 가동원전(경수로) 제어봉 소재로 활용 중이다. 일본, 프랑스, 미국, 중국 등은 2010년 대 중반부터 사고저항성 핵연료와 함께 사고저항성 제어봉(ATCR, Accident Tolerant Control Rod) 개발을 수행 중이며 제어봉 중성자 흡수체 소재로써 란타나이드계 희토류 산화물 기반 소재를 개발 중이다.[17–20] 또한 대형 가동원전 뿐만 아니라 소형원전(SMR, Small Modular Reactor)에서의 반응도 제어용 소재로 활용하기 위한 연구가 진행되어 적용을 앞두고 있다.

국내에서는 최근 연구계와 산업계가 함께 경수로 제어봉에 적용하기 위한 산화물 기반 제어봉 중성자 흡수체 소재 기술 개발에 착수하였다. 본 논문에서는 산화물 기반 제어봉 중성자 흡수체 소재 기술 개발 배경 및 현황을 간략히 소개하고자 한다.

2. 제어봉 중성자 흡수체 소재 후보 설계

제어봉 중성자 흡수체 소재 기술 개발의 첫 단계로써, 소재 후보 설계를 위한 여러 가지 요구 조건을 도출하였다. 제어봉 중성자 흡수체 소재 후보는 기존 중성자 흡수체 소재(탄화붕소 및 AIC)와 비교하여 충분한 중성자 반응도가(neutronic reactivity worth)를 가져야 한다. 그리고 용융 온도 및 피복재 소재와의 공융 온도가 충분히 높아야 한다. 원자력 수화학(nuclear water-chemistry) 및 증기 등의 환경에서 안정성이 확보되어야 한다. 이러한 소재 설계 요건들은 제어봉 안전성을 강화하는 역할을 할 수 있게 된다.

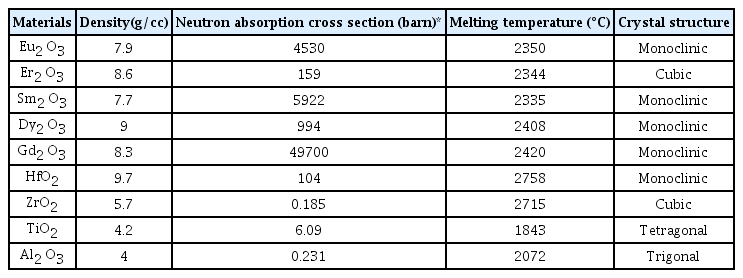

또한 제어봉 중성자 흡수체 소재 후보는 원자로 내에서 조사 팽윤 및 치수 변형이 매우 작아야 한다. 이는 제어봉의 구조적 변형을 최소화하여 제어봉 수명을 연장하고 경제성을 크게 향상하는 역할을 할 수 있다.제어봉 중성자 흡수체 소재 후보 조성은 A x B y O z 형태를 기본 조성 식으로 구성하였다. A는 중성자 반응도가(neutronic reactivity worth)를 충족시킬 수 있는 “중성자 흡수재(neutron absorber material)”, B는 노내에서의 구조 안정성 및 조사 치수 안정성(in-reactor dimension stability)를 향상시킬 수 있는 “구조 안정재(structure stabilizer material)”, 그리고 O는 산화물 기반의 조성을 의미한다. A에 대표적인 물질로는 Eu2 O3, Er2 O3, Sm2 O3, Dy2 O3, Gd2 O3, Tb2 O3 등의 희토류계 산화물이 다양하게 고려되고 있으며, B에 대표적인 물질로는 HfO2, ZrO2, TiO2, Al2 O3 등이 적용될 수 있다. 이러한 이원계 및 다원계 조성 조합으로 다양한 설계를 진행 중이다. 주요 산화물 기반 중성자 흡수 물질 후보들의 기본 물성을 Table 1에 정리하였다.[20]

A의 중성자 흡수 물질을 선정함에 있어서 다양한 측면의 고려가 필요하다. 기본적으로는 중성자 흡수 단면적(neutron absorption cross section)이 큰 원소를 선택하는 것이 중요하다. 중성자 흡수 물질들은 중성자 반응 및 붕괴(decay)에 따라 동위원소(isotope)를 만들게 되는데, 생성되는 동위원소의 중성자 흡수 단면적이 크다면 더 효율적이고 장기간 높은 중성자 흡수능을 유지할 수 있다. 이는 제어봉용 중성자 흡수체 소재 후보 노심 해석에서도 중요하게 고려하고 있다.

B의 안정화 물질을 선정함에 있어서는 산화물 기반 소재 조성이 조사 팽윤 및 치수 변형에 저항성이 있는 결정 구조(crystal structure)를 가지며, 원자로 내 조사 환경 및 고온 환경에서 결정 구조가 안정적으로 유지되는 것이 중요하다. 통상적으로 Cubic 구조 및 Fluorite 구조가 조사 팽윤 및 치수 변형에 우수한 것으로 알려져 있다.[17]

3. 제어봉 중성자 흡수체 소재 후보 제조성 평가

제어봉 중성자 흡수체 소재 요건을 충족시킬 수 있도록 설계된 소재 후보들에 대하여, 예비 제조성 평가가 진행되었다. 중성자 흡수체 소재 후보는 산화물 기반 조성 종류에 따라 산화하프늄(HfO2), 산화지르코늄(ZrO2), 산화티타늄(TiO2) 계열로 분류하였고, 양이온 조성에 유로퓸(Eu), 어븀(Er), 디스프로슘(Dy), 사마륨(Sm), 가돌리늄(Gd) 등 다양한 희토류(Rare Earth) 원소를 적용하였다. 기본 소재 후보에 대한 연구를 진행하며 추가적으로 더욱 다양한 소재 조성을 적용할 예정이다.

기존 제어봉 중성자 흡수체인 탄화붕소와 연소 초기 중성자 반응도가(neutronic reactivity worth)가 유사한 소재 후보(Eu-Hf-O, Eu-Zr-O, Eu-Ti-O, Gd-Hf-O 등), Ag-In-Cd과 중성자 특성이 유사한 소재 후보(Dy-Hf-O, Dy-Zr-O, Sm-Zr-O, Sm-Hf-O 등), 그 외에도 Dy-Ti-O, Sm-Ti-O 등 다양한 조성에 대하여 소결체 예비 제조성 평가 실험을 수행하였다. 예비 제조성 평가 실험의 주요 목적은 통상적인 세라믹 제조 공정 적용 용이성, 제조된 소결체의 미세조직 및 결정구조 특이점 여부 등을 확인하기 위한 것이다.

예비 제조성 평가 실험에서는 우선 dilatometer를 이용하여 온도에 따른 소결체 치밀화 거동을 관찰하고, 치밀화(densification) 속도가 급격히 증가하는 구간을 지나 안정화되는 온도로 확인된 1600 ℃를 예비 제조성 평가 소결 온도로 정하였다(Fig. 3). 향후 제조 기술 개발 단계에서는 각 조성별로 최적 소결 온도를 정하는 실험 및 연구가 필요할 것이다. 또한 좀 더 낮은 소결 온도를 적용할 수 있다면 대량 생산 공정 경제성 향상 측면에서 유리할 것이다. 분말 혼합 분쇄 조건에서는 저에너지 ball milling 및 고에너지 planetary milling 등의 제조 변수를 두었다. Ball milling은 롤러 위에서 분말 용기가 한 방향으로 저속 회전하는 저에너지 분쇄 방식이며, planetary milling은 공전하는 회전판과 자전하는 분말 용기가 동시에 고속 회전하는 고에너지 분쇄 방식이다. 또한 소결 조건을 Ar 및 Air 분위기로 달리 하거나 소결 시간을 조절하는 등으로 제조 실험을 수행하였다. 이렇게 다양한 제조 조건으로 제조된 소재 후보 소결체에 대하여 OM, SEM, EDS, XRD 시험 등 다양한 분석을 통하여 품질 및 제조성을 평가하였다.

Table 2는 희토류(Rare Earth) 원소와 하프늄(Hf)의 산화물 기반 조성 소결체의 예비 제조 시편 종류, 제조 조건 및 결과를 요약하여 보이고 있다. 혼합 분말 분쇄 방법 및 소결 분위기 등에 따라 소결체 밀도의 차이가 있었으며, 습식 분쇄 후 공기 분위기에서 소결하여 제조된 시편들은 이론 밀도 95% 이상의 고밀도를 가지는 것을 확인하였다. 제어봉 중성자 흡수체 소재는 제어봉 설계에서 필요한 밀도 요건(70~95 %TD)을 구현하는 것이 중요하기 때문에, 통상적인 세라믹 제조 공정으로 용이한 제조성을 갖는다는 것은 매우 큰 장점이 된다.

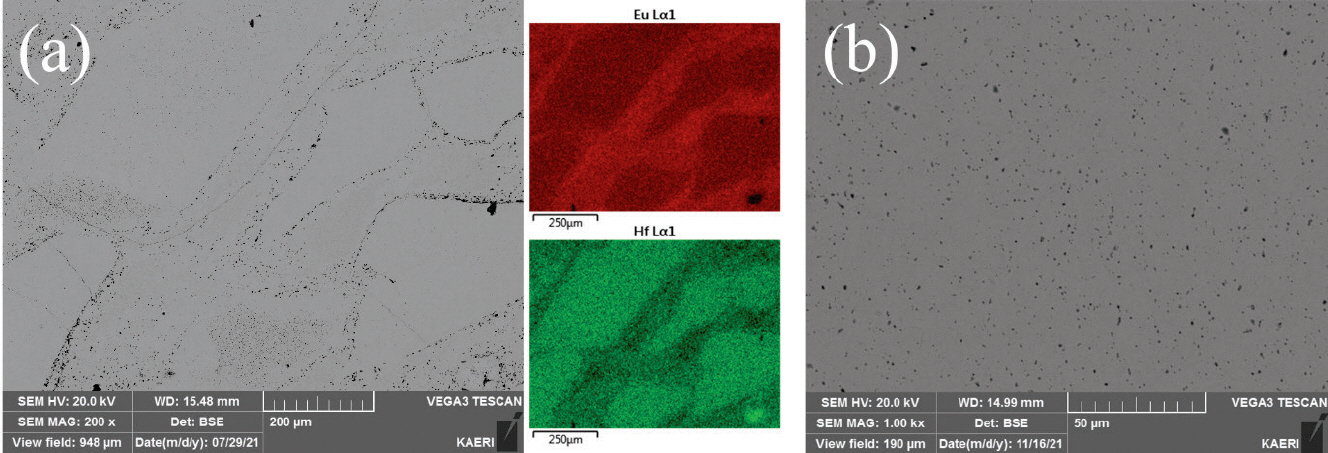

하프늄 산화물 기반 조성 소결체 제조에 있어서 분말 분쇄를 통한 미세 균질 혼합은 중요한 제조 변수인 것으로 확인되었다. Figure 4는 저에너지 ball milling 및 고에너지 planetary milling 방법으로 각각 제조한 Eu-Hf-O 소결체의 미세조직 변화를 관찰한 것이다. 각 밀링 방법에 따라 제조된 소결체 미세조직 내 균질도에 큰 차이를 보였다. Figure 5에서 볼 수 있듯이, 분말 분쇄 혼합 조건에 따른 Eu-Hf-O 중성자 흡수체 소결체 시편 XRD (X-Ray Diffraction) 패턴에도 차이가 있다. 저에너지 ball milling 방법 적용 제조 시편의 XRD 패턴에서는 잔류 이차 상이 관찰되는 반면, 고에너지 planetary milling 방법을 적용하여 제조된 시편은 단일 상에 가까운 XRD 패턴을 보였다.

분말 분쇄 혼합 조건에 따른 Eu-Hf-O 중성자 흡수체 소결체 시편 XRD 패턴 비교, a. planetary milling 방법, b. ball milling 방법 적용 제조 소결체 시편, c. Eu2 O3-HfO2 혼합 분말

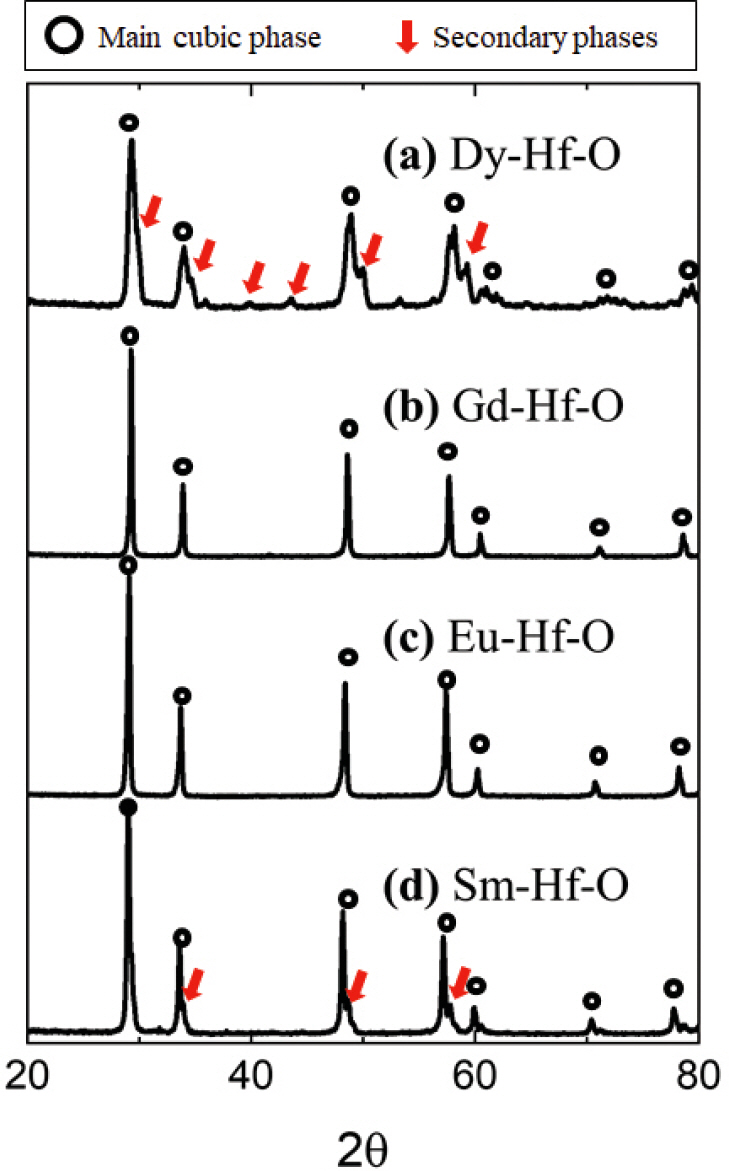

Eu-Hf-O 뿐만 아니라 다양한 희토류 원소별 하프늄 산화물 기반 조성 소결체 시편의 미세조직 및 XRD 패턴 비교 결과에서도, 고에너지 planetary milling 방법으로 분쇄 혼합하여 제조된 시편이 단일 상의 XRD 패턴을 보이며 균질한 미세조직을 갖는다는 것을 확인할 수 있다. Figure 6, 7로 대표적인 희토류 원소별 하프늄 산화물 기반 조성 소결체 시편의 비교 결과를 보이고 있다. Dy-Hf-O 및 Sm-Hf-O 조성에서는 일부 이차 상이 관찰되는 것으로 나타났다.

희토류 원소와 지르코늄(Zr)의 산화물 기반 조성 소결체의 예비 제조 실험 결과에서는 저에너지 ball milling 후 공기 분위기 소결 제조 조건에서 이론 밀도 90% 이상의 고밀도 소결체 시편 제조가 가능한 것을 확인하였다. Sm-Zr-O, Dy-Zr-O, Eu-Zr-O의 경우 ball milling된 분말을 공기 중에서 48시간 동안 소결하여 각각 6.68 g/cc, 7.42 g/cc, 6.79 g/cc의 고밀도 소결체 시편을 제조할 수 있었다.

Figure 8의 소결체 시편 미세조직 사진에서 볼 수 있듯이, Dy-Zr-O의 경우 부분적으로 밀도 차이를 예상할 수 있는 영역이 관찰되지만, 제조된 소결체 시편 모두 대체적으로 균질한 밀도 및 미세조직 분포를 보이고 있다. 따라서 지르코늄 산화물 기반 조성은 고에너지 planetary milling 없이도 용이한 제조성을 갖는 것으로 판단된다.

Figure 9의 지르코늄 산화물 기반 조성 소결체 시편의 소결 전후 XRD 패턴 비교를 통해서도, 소결 후 fluorite 입방체 구조에 가까운 단일 상으로 제조된 것을 확인할 수 있다. 그리고 SEM 및 EDS 시험에서는, Dy-Zr-O과 같이 Dy 및 Zr의 비율이 다른 두 상으로 구성되어 있는 경우와 Eu-Zr-O와 같이 균질한 조성 분포를 보이는 경우가 각각 관찰되었다(Fig. 10).

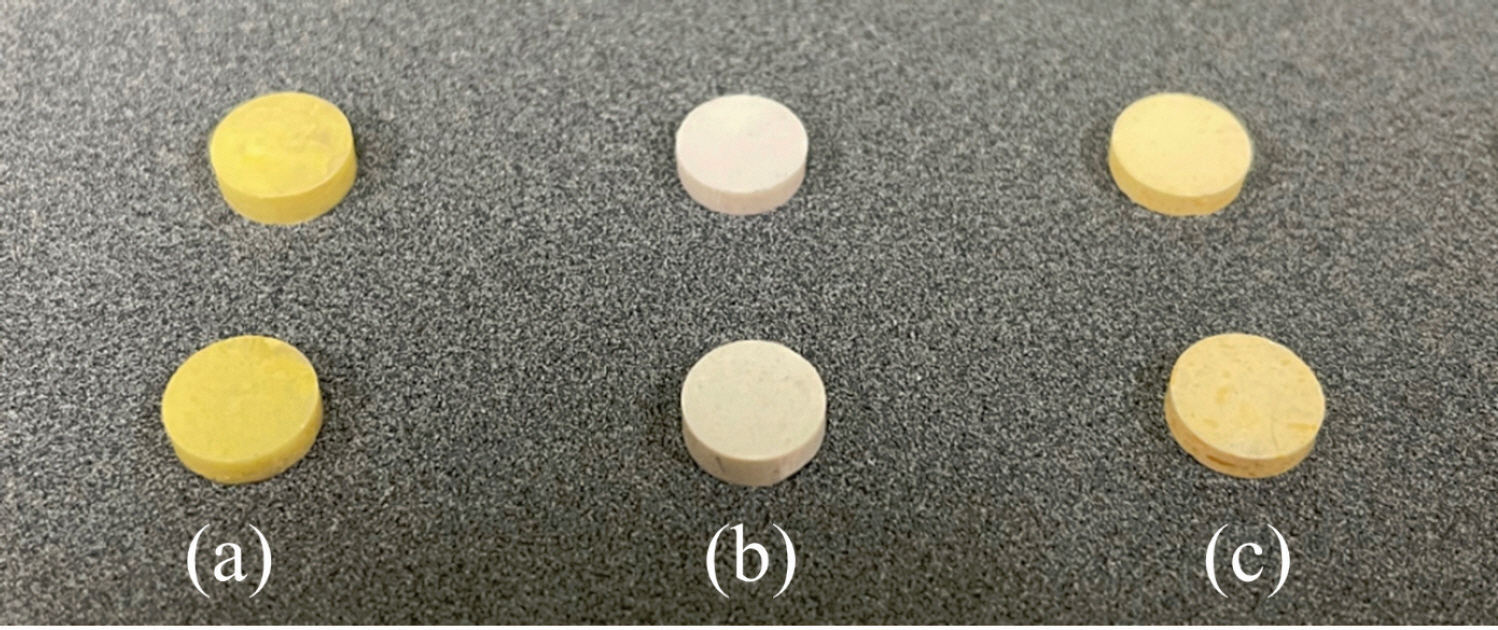

희토류 원소와 티타늄(Ti)의 산화물 기반 조성에 대해서도 소결체 예비 제조성 평가 실험을 진행하였으며, 티타늄 산화물 기반 조성의 경우에도 하프늄 산화물 기반 조성과 마찬가지로 고에너지 planetary milling 방법 적용이 필요하였다. Dy-Ti-O, Eu-Ti-O, Sm-Ti-O 등 다양한 조성에 대한 예비 제조성 평가 실험 결과, Fig. 11과 같은 건전한 소결체 형상을 가지며, 각 6.88 g/cc (~99 %TD), 6.24 g/cc (~97.7 %TD), 5.95 g/cc (~97.4 %TD)의 고밀도 소결체 시편을 제조하였다. 티타늄 산화물 기반 조성도 마찬가지로 통상적인 세라믹 제조 공정으로 용이한 제조성을 갖는 것을 확인하였다.

4. 요약 및 향후 계획

수명 연장 및 안전성 향상을 위한 경수로 제어봉 중성자 흡수체 소재 기술 개발이 진행 중이다. 산화물 기반 소재를 적용하여 기존 중성자 흡수체 소재 대비 조사 팽윤 및 치수 변형을 현저하게 감소시키고, 이와 더불어 다양한 특성을 개선함으로써 제어봉 안전성을 향상시킬 수 있는 개념이다. 중성자 흡수재와 구조 안정재로 구성되는 산화물 기반 중성자 흡수체 소재 후보 조성을 설계하였고, 설계 조성에 대한 소결체 예비 제조성 평가를 진행하였다. 그 결과, 통상적인 세라믹 제조 공정으로 용이한 제조성 확보가 가능함을 확인하였다.

현재 중성자 흡수체 소재 후보 조성별 노심 계산 및 해석을 진행 중이며, 다양한 해석 평가 및 실험 결과를 바탕으로 중성자 흡수체 소재 후보 선정를 추진 중이다. 또한 중성자 흡수체 소재에 대한 열적/기계적 안정성 및 정상/사고 조건 거동을 확인하는 다양한 노외 시험(산화, 부식, 피복재 반응, 용융 거동 등)을 구성하고 수행 중이며, 노내 조사 팽윤 거동을 실측하고 검증하기 위한 연구용 원자로 연소시험을 준비 중이다.

Acknowledgment

이 논문은 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 20217810100050).

References

Biography

◉◉김 동 주

◉ 1992~1998 한양대학교 원자력공학과 학사

◉ 1998~2000 한양대학교 원자력공학과 석사

◉ 2001~2006 한양대학교 원자력공학과 박사

◉ 2006~2008 한국원자력연구원 경수로핵연료개발부 박사후연수생

◉ 2008~현재 한국원자력연구원 핵연료안전연구부 책임연구원

◉◉양 재 호

◉ 1987~1991 연세대학교 금속공학과 학사

◉ 1991~1993 한국과학기술원 재료공학과 석사

◉ 1993~1998 한국과학기술원 재료공학과 박사

◉ 1998~1999 한국원자력연구원 경수로핵연료개발부 박사후연수생

◉ 2000~현재 한국원자력연구원 핵연료안전연구부 책임연구원

◉◉김 동 석

◉ 2004~2008 한국과학기술원 재료공학과 학사

◉ 2008~2010 한국과학기술원 재료공학과 석사

◉ 2010~2015 한국과학기술원 재료공학과 박사

◉ 2016~현재 한국원자력연구원 핵연료안전연구부 선임연구원

◉◉윤 지 해

◉ 2010~2014 한밭대학교 신소재공학부 학사

◉ 2014~2014 한국원자력연구원 원자력소재개발부 인턴연구원

◉ 2015~2018 한국원자력연구원SFR 핵연료개발부 연구실험직

◉ 2018~현재 한국원자력연구원 핵연료안전연구부 연구기술원

◉◉이 흥 수

◉ 2008~2014 한양대학교 기계공학부 학사

◉ 2014~2020 한양대학교 기계공학과 석박사

◉ 2020~현재 한국원자력연구원 핵연료안전연구부 박사후연수생

◉◉임 광 영

◉ 1999~2007 서울시립대학교 신소재공학과 학사

◉ 2007~2009 서울시립대학교 신소재공학과 석사

◉ 2009~2014 서울시립대학교 신소재공학과 박사

◉ 2014~현재 한전원자력연료(주) 선임연구원

◉◉김 재 용

◉ 1993~2000 경남대학교 기계공학과 학사

◉ 2002~2004 경북대학교 기계공학부 석사

◉ 2009~2015 충남대학교 기계설계공학과 박사

◉ 2004~현재 한국원자력연구원 핵연료안전연구부 책임연구원