박리 마쇄 기술을 적용한 폐콘크리트 미분말의 품질 향상 효과

Quality Improvement Effect of Waste Concrete Fine Powder by Applying Exfoliation Technology

Article information

Trans Abstract

Since the main components of waste concrete fine powder generated in the process of converting waste concrete into recycled aggregate are essentially the same as the main ingredients of cement-clinker, it is possible to use it as a raw material for cement. In addition, because waste concrete fine powder is a decarbonated salt, using it as a raw material for cement clinker is a very important carbon-neutral technology that can be expected to reduce process-derived carbon emission generated during cement manufacturing. However, waste concrete fine powder has a low calcium oxide content of around 10%, so its usability as a clinker raw material is very low. In order to use waste concrete fine powder as a raw material for clinker, the calcium oxide content must be increased to more than 35%. Separating the hardened cement paste from the aggregate while reducing the crushing ration of the aggregate during the crushing process is an important means of increasing the calcium oxide content of waste concrete fine powder. Accordingly, this study conducted an experimental study to increase the calcium oxide content of waste concrete fine powder using exfoliation grinding technology. The characteristics of waste concrete fine powder recovered through the exfoliation grinding technology were examined for waste concrete collected from a domestic intermediate processing company, model concrete manufactured in a laboratory, and commercially available cement bricks. As a result of the experiment, it was possible to recover the waste concrete fine powder with a higher CaO content by applying exfoliation grinding technology, compared to the dust collection fine powder that could be recovered through the crushing and grinding process.

1. 서론

노후된 도시의 재개발 및 재건축에 의해 건설폐기물의 발생은 지속적으로 증가하고 있다. Table 1은 환경부에서 발표한 2017년부터 2021년까지 국내 건설폐기물의 발생량을 나타낸 것이다.[1] 건설폐기물의 총발생량은 매년 꾸준히 증가하여 2021년에 약 8,400만 톤이 발생하였다. 건설폐기물 중 가장 많은 비율을 점유하는 폐콘크리트는 약 5,400만 톤이 발생하여 전체 발생량의 약 65%를 점유하고 있다. 국토교통부는 2005년 건설폐기물 재활용 촉진법을 제정하여 건설폐기물의 재활용을 위한 법률적 기반을 마련하였고, 폐콘크리트로 제조한 13종의 순환골재 용도별 품질기준인 「순환골재 품질기준」을 제정하는[2] 등 폐콘크리트의 재활용율을 높이기 위한 노력을 지속적으로 추진하였다.[3-5] 이러한 노력 덕분에 건설폐기물 중간처리업체로 입고되는 통계상의 재활용율은 거의 100%에 육박하고 있으나, 중간처리된 이후 용도별 활용에 관해서는 여전히 문제를 갖고 있다.

폐콘크리트는 골재와 경화 시멘트 페이스트로 구성되어 있으므로 원래의 조성인 골재와 분말상의 시멘트계 재료로 활용하는 것이 적절하지만, 현재는 성복토재와 같은 낮은 단계의 재활용에 머물러 있다. 폐콘크리트로부터 제조한 골재인 순환골재는 사용상 화학조성의 제약이 거의 없지만, 밀도와 흡수율과 같은 물리적 기준이 설정되어 있다. 이는 화학적 조성은 이미 원콘크리트에서 이미 만족하고 있지만, 밀도와 흡수율은 골재의 견경성을 결정하는 직접적인 지표가 되기 때문이다. 순환골재의 밀도와 흡수율은 원골재에 부착된 경화 시멘트 페이스트의 양과 직접적으로 관련된다. 그러므로 순환골재를 제작할 때에 원골재로부터 경화시멘트 페이스트를 얼마나 잘 제거하였는가는 순환골재의 품질에 큰 영향을 미치게 된다.

한편 순환골재를 제조하는 중에 발생되는 폐콘크리트 미분(Waste Concrete Fines)은 물리적 특성 보다는 화학적 조성이 이후의 용도에 좀 더 큰 영향을 미치게 된다. 폐콘크리트 미분의 주성분은 CaO, SiO2, Al2O3, Fe2O3 등으로 시멘트-클링커의 구성 성분과 동일하고, 제조 공정에서 이미 고온 이력을 가지는 탈탄산염 원료이기 때문에 클링커 원료로 재활용하면 탄소배출량을 저감시킬 수 있다는 이점이 존재한다.[6] 이러한 특성에 기인하여 최근에는 클링커 원료 대체재로 활용하고자 하는 연구가 활발히 수행되고 있다.[7-13]

폐콘크리트 미분말의 산화칼슘(CaO) 함량은 원콘크리트의 시멘트 사용량에 따라 차이가 나지만 평균 10% 정도이며, 순환골재를 제조한 이후 발생하는 미립자인 폐콘크리트 미분말에서 CaO 함량은 20% 수준이다. 클링커의 원료인 석회석의 탄산칼슘 품위 기준이 85%이므로 석회석의 최저 CaO의 함량은 47.6%라는 것과 비교하면 폐콘크리트 미분의 CaO 함량은 매우 낮은 수준이다. 그러므로 폐콘크리트 미분말을 클링커의 원료로 활용할 경우에는 산화칼슘의 비율을 높이는 것이 필요하다. 본 연구에서는 폐콘크리트 미분의 CaO 함량을 35%로 설정하였으며, 이를 통해 클링커 원료인 석회석을 5%까지 대체할 수 있기를 기대하고 있다.

국내 폐콘크리트 미분말 관련 연구 중 CaO 함량을 39%까지 향상시킨 사례[14]가 보고되었지만, 해당 연구는 통제된 조건에서 소량의 미분말을 회수하였기 때문에 폐콘크리트 미분말의 고부가가치 재활용을 위한 다량 회수에 적합하지 않다. 따라서 경제적으로 폐콘크리트 미분말의 CaO 함량을 향상시킬 수 있는 기술개발이 필요하다. 많은 연구자들이 이 분야에 관한 연구를 수행하였는데, 기술을 분류하면, 파쇄, 분쇄, 마쇄 등과 연계한 열처리에 의한 분리[15-19], 화학적 분리[20,21]로 분류할 수 있다. Sui 등은 100∼600℃의 온도에서 열처리를 통해 순환골재에서 시멘트 페이스트를 분리하였는데, 250∼300℃의 온도에서 기계적 처리와 병합하면, 시멘트 페이스트를 효과적으로 분리할 수 있음을 밝혔다. 다만 이와 같은 방법은 기계적 처리와 병행할 경우에 해당하고 기계적 처리를 줄이기 위해선 500℃ 이상으로 온도를 높여야 하는데 열처리는 에너지 집약적인 공정이기 때문에 추가적인 에너지 소비가 발생할 우려가 있으며, 또 다른 개선된 연구에선 750℃ 이상의 온도가 효과적이라고 보고하였다. Kim 등은 황산과 염산을 사용하여 골재에 부착된 시멘트 페이스트를 제거하는 방법을 제안하였는데, 순환골재의 품질향상에는 효과적이지만 미분말의 건조 소요가 발생하고, 황산을 사용할 경우 부착된 시멘트 페이스트의 Ca 성분이 황산과 반응하여 석고(CaSO4)로 변화할 우려가 있음을 밝혔다. 이처럼 기계적 분리를 제외한 다른 방법들은 처리한 미분말의 성분이 변화될 우려가 있고, 높은 에너지 소비 때문에 산업적으로 적용하기가 쉽지 않다.[22]

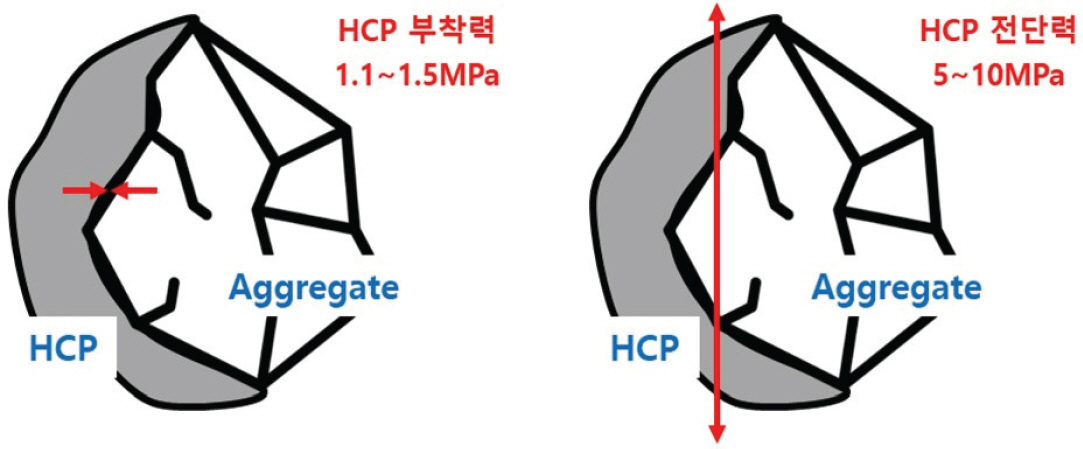

간단한 원리로 적용이 가능한 골재와 시멘트 페이스트의 대표적인 기계적 분리 기술로는 박리 마쇄가 있다. 박리 마쇄는 주로 순환골재를 생산하기 위해 적용되고 있는 방법으로 전단력이나 마찰력을 이용하는 분리 방법이다. 박리 마쇄의 원리는 Fig. 1과 같이 설명할 수 있다. 시멘트 페이스트의 부착력은 1.1∼1.5 MPa 수준으로 마찰에 의해 발생하는 전단력인 5∼10 MPa에 비해 다소 약하기 때문에 박리 및 탈락이 용이하다.[23] 이로 인해 마찰과 같은 작은 충격을 주면 골재의 손상을 최소화하면서 골재로부터 시멘트 페이스트를 대부분 분리하는 것이 가능하다. 박리 마쇄를 통한 골재와 시멘트 페이스트의 분리는 마쇄 시간, 피분쇄물의 양 등이 영향을 주는 것으로 알려져 있지만,[24] 대부분 골재에 초점이 맞추어져 있기 때문에 회수한 시멘트 페이스트, 즉 폐콘크리트 미분말에 미치는 영향에 대하여는 검토하지 않고 있다.

이에 본 연구에서는 박리 마쇄의 효과를 검토하기 위해 국내 중간처리업체로 수집되는 폐콘크리트와 실험실에서 제작한 모델 콘크리트, 시판 중인 시멘트 벽돌을 대상으로 순환골재 생산 공정을 고려한 파⋅분쇄 및 박리 마쇄 실험을 실시하였다. 모델 콘크리트는 원콘크리트의 시멘트 사용량을 알고 있는 콘크리트이고, 시멘트 벽돌은 콘크리트에 비하여 시멘트의 사용량이 많은 제품을 의미하므로 폐콘크리트로부터 제조한 폐콘크리트 미분말(WCP, Waste Concrete fine Powder)의 품질의 비교 대상으로 적절할 것으로 판단하였다. 박리 마쇄 시간, 피분쇄물(Steel ball) 투입량 등의 실험 요인이 박리 마쇄 효과에 미치는 영향을 검토하고 폐콘크리트 미분말의 CaO 함량 변화를 확인하여 고칼슘 폐콘크리트 미분말 제조를 위한 박리 마쇄 전처리 기술의 가능성을 평가하였다.

2. 실험 방법

2.1 실험 개요

Table 2는 전체적인 실험 개요이며, Fig. 2는 이를 도식화하여 Flow diagram으로 나타낸 것이다. 국내 건설폐기물 중간처리업체에서는 일반적으로 순환골재를 생산하기 위한 설비로 죠크러셔와 콘크러셔를 이용하고 있으며 이후 적정 입도와 품질을 확보하기 위한 다단의 파⋅분쇄 설비(해머크러셔, 임팩트 크러셔 등)를 운영하고 있다. 본 실험에서는 순환골재 생산 공정을 고려하여 중간처리업체 플랜트의 죠크러셔(1차, 2차)와 파일럿급 해머크러셔(3차)로 폐콘크리트를 파쇄하였다. 1차 파쇄에서 얻어지는 100 mm 이하의 폐콘크리트 덩어리를 2차 죠크러셔로 파쇄하면 굵은골재(8∼45 mm)와 잔골재(8 mm 이하) 및 토사로 분류되어 배출된다. 이 중 해머크러셔를 이용한 3차 파쇄에 투입되는 시료는 8∼45 mm의 굵은골재를 대상으로 하였다. 해머크러셔는 360 RPM으로 가동하였고 8 mm 스크린을 설치하여 잔골재를 회수하고, 이를 박리마쇄 공정의 투입 원료로 사용하였다. 박리마쇄 공정을 통해 150 ㎛ 이하의 미분말을 회수하고, 이를 분석대상의 폐콘크리트 로 하였다. 이때 집진 후드를 통해 비산되는 미분말을 포집하여 비교대상의 폐콘크리트 미분말로 검토하였다. 해머크러셔 파쇄 공정을 통해 분리된 재료의 성상을 Fig. 3에 나타내었다.

박리 마쇄는 3차 해머크러셔 파쇄 후 회수된 8 mm 이하 골재를 대상으로 실시하였다. 박리 마쇄 장비는 200L 용적의 콘크리트 가경식 믹서(Concrete tilting mixer)를 사용하였고, 10 kg의 시료를 18 RPM의 속도로 회전시켜 박리 마쇄하였다. 실험 변수는 Table 3에 나타낸 것과 같이 박리 마쇄 시간과 Steel ball(직경 20 mm, 35 g)의 투입량으로 설정하였다.

2.2 실험재료 및 측정항목

본 실험에 사용한 폐콘크리트(WC, Waste Concrete)는 충청남도 천안에 위치한 폐기물 중간처리업체인 G사를 통해 제공받았다. 폐콘크리트의 지리적 출처는 천안 인근으로 추정할 수 있지만, 폐콘크리트가 배출지로부터 100 km 이상 이동하는 경우도 있기 때문에 출처는 중부지역으로 추정하는 것이 바람직하다. 또한 배출지 정보를 알 수 있는 상태로 유통되는 것이 아니므로 폐콘크리트의 건물별 출처도 알 수 없다. 이러한 이유로 원콘크리트의 특성을 알고 있는 모델 콘크리트(Model Concrete, MC)와 시멘트 벽돌(Cement Mortar, CM)을 폐콘크리트에 대한 비교 재료로 사용하였다. MC는 실험실에서 Table 4의 배합으로 제조한 600×600×1,000 mm 크기의 실부재 시험체이며, 해머크러셔에 투입하기 위해 미리 폐콘크리트와 유사한 크기로 파쇄하였다. 또한 폐벽돌, 폐블록 등의 폐모르타르를 모사하기 위해 시멘트 벽돌을 사용하였다.

Fig. 4는 해머크러셔로 파쇄 후에 배출되는 8 mm 이하 골재를 광학현미경(DIGIBIRD) 사진이다. 폐콘크리트 골재 표면에 경화된 시멘트 페이스트가 부착되어 골재 표면에 분산되어 있거나 혹은 덩어리진 채로 붙어있다.

본 실험에서는 전술한 3종류의 재료를 대상으로 해머크러셔 공정에서 발생하는 더스트를 포집하여 기초 물성을 측정하였다. 포집된 폐콘크리트 미분말의 입자 크기는 600 ㎛ 이하로 나타났으며 150 ㎛ 이하의 시료만을 체가름하여 화학조성, 광물조성, 열중량분석을 실시하였다. 또한 박리 마쇄 전후의 골재를 대상으로 육안 및 SEM 이미지 분석을 통해 시멘트 페이스트 분리 효과 확인을 위한 자료로 사용하였다. 박리 마쇄를 통해 채취한 150 ㎛ 이하 미분말과 해머크러싱 공정에서 포집한 더스트를 대상으로 XRF에 의한 CaO 함량을 비교하여 박리 마쇄 공정에 의한 CaO 함량 증진 효과를 평가하였다.

3. 결과 및 고찰

3.1 해머크러셔 집진 미분말의 특성

Table 5는 해머크러셔 공정에서 포집한 미분말의 화학조성을 나타낸 것으로 3가지 시료 모두 시멘트와 골재의 주요 성분인 CaO, SiO2, Al2O3, Fe2O3 등으로 구성되어 있다. WCP는 CaO 성분을 26.9% 함유하고 있고, MCP(Model Concrete Powder)와 CMP(Cement Mortar Powder)는 그보다 높은 29.6%와 37.9%인 것으로 나타났다. 해머크러셔에 의한 파괴에너지 및 사용된 골재의 경도가 동일하다고 가정한다면, 24 MPa로 제조된 모델 콘크리트보다 폐콘크리트 내에 존재하는 시멘트의 양이 더 적은 것으로 추정할 수 있다. CMP의 CaO 함량은 37.9%로 측정되었는데, 이는 시멘트 벽돌이 굵은골재 없이 시멘트와 잔골재로만 이루어져 있어 단위 용적당 시멘트량이 콘크리트와 비교하여 더 많기 때문인 것으로 생각된다. 따라서 과거에 구축된 조적조 건축물로부터 발생하는 폐기물의 경우 높은 칼슘 성분을 이용하는 방식의 리사이클에의 적용 가능성이 크다고 볼 수 있다. 그러나 해머크러셔 파쇄 시 발생하는 WCP와 MCP의 CaO 함량은 30% 이하이므로 탈탄산염 원료로의 활용 측면에서는 적합하지 않고 추가적인 공정을 통해 칼슘 함량을 높여야 할 것으로 판단된다.

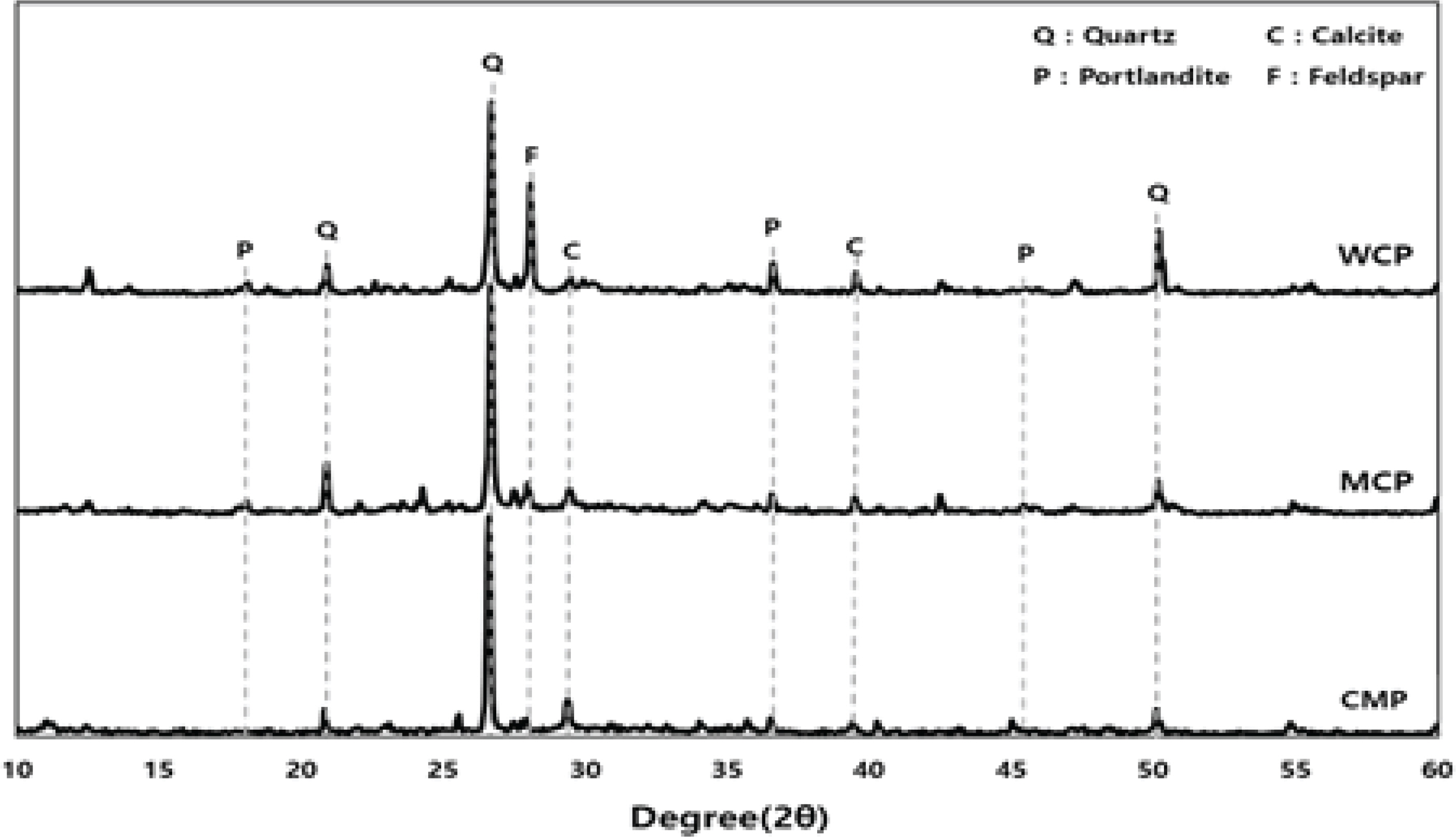

Fig. 5는 XRD를 이용한 미분말의 광물 분석 결과를 나타낸 것이다. 3가지 시료 모두에서 Quartz와 Feldspar 같은 SiO2계 광물의 주요 Peak가 관찰되었으며, 특히 Quartz 결정의 Peak가 가장 큰 Intensity를 나타내었다. Calcite, Portlandite와 같은 칼슘계 광물의 Peak도 일부 확인되었으며 시료 간의 큰 차이는 발견되지 않았다.

3.2 칼슘의 재탄산화율

콘크리트의 주요 구성성분인 시멘트는 원료로서 탄산칼슘을 사용하지만 고온에서 반응하여 3CaO ⋅ SiO2, 2CaO ⋅ SiO2, 3CaO ⋅ Al2O3, 4CaO ⋅ Al2O3 ⋅ Fe2O3와 같은 탈탄산염 광물이 주조성물이다. 그러나 콘크리트를 만드는 단계에서 시멘트가 물과 반응하게 되면, 위의 광물들은 C-S-H, C-A-S-H 및 Ca(OH)2와 같은 수화물을 형성하게 되고, pH 12 이상의 강알카리성을 띠게 되어 콘크리트에 매립된 철근을 보호하게 된다. 시멘트의 산화칼슘을 포함하는 다양한 탈탄산염 광물이 오랜 사용기간을 거친 후 폐기되어 발생하는 폐콘크리트에서도 탈탄산염 상태를 유지하는지의 여부는 폐콘크리트 미분말을 클링커의 원료로 사용하여 달성하고자 하는 탄소배출량 저감 효과에 영향을 미치게 되므로 본 연구에서는 폐콘크리트 미분말의 재탄산화율을 확인하고자 하였다.

시멘트의 수화반응물인 C-S-H 및 C-A-S-H는 매우 안정하기 때문에 탄산화 반응이 거의 일어나지 않는 것으로 알려져 있지만, 수화물 중에 약 25% 중량비 정도를 점유하고 있는 Ca(OH)2는 탄산화 반응이 진행되게 된다. 그러므로 이론적으로는 시멘트 수화물의 25%가 최대 탄산화율일 것으로 계산할 수 있다. 하지만, 사용된 시멘트의 전량이 수화반응하지 않는 경우가 발생하므로 수화율 개념이 고려되어어야 한다. 시멘트의 수화율은 본질적으로 사용기간의 함수이므로 폐기되기까지의 콘크리트의 사용기간이 매우 길다는 점을 고려하여 수화율은 100%라고 추정하는 것도 가능하지만, 50년 이상 경과한 콘크리트에서도 미수화 시멘트가 존재하는 경우가 보고된 사례가 있는 것을 고려하면 수화율은 사례별로 추정되어야 할 것이다.

또한 수화반응물인 Ca(OH)2는 수분이 없을 경우 고체상을 갖게 되고 CO2는 기체이므로 본질적으로 반응은 거의 일어나지 않는다. 그러나 콘크리트가 수분에 접하게 되면, 수산화칼슘과 이산화탄소가 물에 용해되어 비로소 탄산화 반응이 진행되게 된다. 이러한 이유로 콘크리트 구조체의 함수율은 탄산화 반응에 미치는 매우 중요한 인자이다. 일반적으로 구조체는 최초에는 포화함수율 상태이지만, 외부로의 수분의 발산과 내부에서의 수화반응에 의해 점점 건조해져 주변 공기보다 낮은 함수 상태가 된다. 그러므로 콘크리트 구조체는 비에 젖는 것과 같은 외부로부터의 수분 공급이 없으면 사용기간의 대부분에 걸쳐 건조상태를 유지하게 되고, 탄산화 반응은 매우 느리게 진행된다. 또한 탄산화 반응은 콘크리트 구조체의 표면에서부터 내부로 진행되는데, 내부로 갈수록 수분과 CO2의 유입이 어려워 그 속도는 더 느려지게 된다. 이러한 배경에서 일반적으로 폐콘크리트 미분말의 탄산화율은 높지 않을 것으로 추정된다. 반면, 콘크리트의 재활용 단계에서 파쇄과정을 거치면서 작은 입자로 분화되고, 또한 옥외에 노출되어 비를 맞거나 비산먼지 방지를 위해 살수하는 작업에 의해 분화된 폐콘크리트는 수분을 접하게 되므로 탄산화가 급격히 진행될 것으로 추정된다.

Fig. 6은 폐콘크리트 미분말, 모델 콘크리트 미분말, 시멘트 모르타르 미분말의 3개 시료의 재탄산화율을 알아보기 위해 실시한 열중량 분석 결과를 나타낸 것이다. CaCO3는 일반적으로 600∼900℃ 범위에서 탈탄산 반응으로 인해 CO2를 배출하므로 동 온도 구간에서의 열중량 감소를 통해 CaCO3의 함량을 정량적으로 확인할 수 있다. 본 연구에서 측정한 600∼900℃ 온도 구간에서의 WCP, MCP, CMP의 중량 감소율은 각각 3.48%, 3.68%, 4.94%이며, 이를 통해 계산된 탄산화율은 각 재료에 대하여 7.92%, 8.36%, 11.22%로 나타났다. 일반적으로 국내 시멘트 제조 시 사용되는 석회석의 품위가 80∼90% 수준인 것을 고려하면, 폐콘크리트 및 폐모르타르 미분말을 클링커용 탈탄산염 원료로 사용함으로써 탄소 배출량을 저감 시킬 수 있을 것으로 기대된다. 다만, WCP 의 경우 채취된 콘크리트의 기존 부재 위치(내⋅외부, 습⋅건식 조건, 대기노출 여부 등)에 따라 탄산화율은 달라질 수 있으므로 지속적인 품질 검토가 필요할 것으로 생각된다.

3.3 박리 마쇄 효과 검토

폐콘크리트를 해머크러셔로 파쇄하면서 포집한 미분말의 CaO 함량은 26.9%로 다소 낮은 값을 나타내어 골재의 SiO2 성분이 일부 유입된 것으로 볼 수 있다. 본 절에서는 해머크러셔 공정에서 발생되는 8 mm 이하 잔골재(WC, MC, CM 유래)를 대상으로 박리 마쇄를 실시하여 골재 표면으로부터의 시멘트 페이스트 박리를 통한 고칼슘 미분말 채취 가능성에 대해 고찰하였다.

Fig. 7은 실험에 사용한 원통형 박리 마쇄 장치(Tilting mixer)의 규격과 원통형 박리 마쇄 장치의 원리를 나타낸 것이다. 시료를 수평으로 기울인 원통형 박리 마쇄 장치 내부에 투입하면, 18 RPM의 일정한 속도로 회전하면서 76×13 cm 크기의 블레이드를 따라 원통 상부로 이동하게 된다. 일정 높이까지 올라간 골재는 중력에 의해 바닥으로 추락하여 충격력이 발생하고 이 과정에서 이동하는 골재 입자 간의 마찰력이 발생한다. 이러한 작용을 통해 골재의 손상을 줄이면서 표면으로부터 시멘트 페이스트를 탈락시킨다. 마쇄장치의 내부를 보여주고 있는 Fig. 8 우측 사진에서 볼 수 있듯이 골재와 WCP가 박리 마쇄를 통해 분리되는 것을 육안으로 확인할 수 있었다.

박리 마쇄 실험을 수행하여 얻은 미분말의 CaO 함량을 Fig. 9에 나타내었다. 해머크러셔 공정에서 발생하는 더스트의 CaO 함량은 붉은 파선으로 나타내어 비교하였다. WCP의 경우, 실험조건에 따라 차이는 있지만 모두 30% 이상의 값을 나타내었고 최대 34.6%의 CaO 함량을 갖는 것으로 나타났다. 해머크러셔 파쇄를 통해 얻을 수 있는 집진 미분말과 비교하면 3.6∼7.7% 정도 높은 수준의 CaO 함량을 가지는 것으로 측정되어 박리 마쇄 공정이 폐콘크리트에서 CaO 함량이 높은 미분말 회수에 유용한 방법임을 확인하였다.

CaO content of exfoliated powder. The red straight line represents the calcium oxide composition of the powder collected during the hammer crushing process

또한 박리 마쇄를 적용하기 전후 골재 표면의 SEM 이미지와 EDS를 사용하여 수행한 Ca, Si Mapping 결과를 Fig. 10과 11에 나타내었다. Fig. 10에서 보이는 바와 같이 죠크러셔와 해머크러셔가 병합된 3단계의 파쇄를 거쳐 생성된 8 mm 이하의 골재의 경우 골재 표면 위로 시멘트 페이스트 수화물 상이 넓게 분포해 있는 것을 확인할 수 있다. 또한 Ca, Si Mapping을 통해 Ca 성분을 함유한 광물이 표면에 지배적으로 존재하는 것을 확인하였다. Fig. 11의 박리 마쇄 후 골재 표면에서는 박리 마쇄 전과 비교하여 상대적으로 시멘트 페이스트 수화물 상이 적게 보이는 것을 확인할 수 있으며, Mapping을 통해서도 Ca의 분포가 적어짐을 알 수 있다. 이미지 분석 결과를 보완하기 위해 EDS를 사용하여 Mapping한 표면의 화학 조성을 측정하였는데 그 결과는 Table 6과 같다. Ca 함량은 박리 마쇄 전 골재에서 18.51%, 박리 마쇄 후의 골재는 6.91%로 나타나 박리 마쇄한 골재의 표면에서 Ca 함량이 적어짐을 명확히 확인하였다. 이를 통해 박리 마쇄 방법을 적용하여 시멘트 페이스트와 골재를 분리하는 것은 효과적인 방법이라고 판단된다.

박리조건의 영향을 살펴보면, 동일한 Ball 투입량에서 박리시간이 길어질수록 CaO 함량은 약간 감소하는 것으로 나타났다. 또한, Ball을 투입함으로써 CaO 함량을 증가시킬 수 있는 것으로 나타났으며 30% 투입한 조건에서 가장 효과적이었다. 추가적인 검토가 필요하지만, 본 실험의 범위에서는 박리 마쇄 시간과 Ball 투입량은 골재와 시멘트 페이스트 분리 효율에 있어서 중요한 요인으로 인정된다. 볼의 과다 투입 또는 일정시간 이상의 박리 마쇄는 골재 간의 마찰이 필요 이상으로 작용함에 따라 골재의 일부가 분리되어 WCP에 혼입될 수 있음을 의미한다.

시멘트 벽돌의 경우, 박리 마쇄를 통해 얻을 수 있는 CaO 함량은 43% 전후로 나타났으며, 이는 해머크러셔 집진 미분말에 비해 약 5% 정도 높은 수준이다. 따라서 박리 마쇄는 폐모르타르 시료에서도 폐콘크리트와 마찬가지로 고칼슘 미분말 회수에 적합한 방법임이 입증되었다. 다만, 박리 마쇄 시간 및 Ball 투입량의 영향은 크지 않은 것으로 나타났다.

4. 결론

본 연구에서는 고칼슘 폐콘크리트 미분말 회수를 위해 순환골재 생산 공정을 고려한 폐콘크리트 파⋅분쇄 및 박리 마쇄 실험을 실시하여 다음과 같은 결론을 얻었다.

1) 해머크러셔 파쇄공정에서 포집한 WCP와 MCP의 CaO 함량은 30% 이하이므로 탈탄산염 원료로의 활용을 위해서는 추가적인 전처리 공정을 통해 칼슘 함량을 높일 필요가 있다.

2) 시멘트 모르타르 분말의 경우 폐콘크리트 분말 및 모델보다 CaO 함량이 높기 때문에 탈산산염 원료로의 적용 가능성이 상대적으로 크다.

3) 해머크러셔 파쇄공정에서 포집한 WCP, MCP, CMP의 탄산화율은 각각 7.92%, 8.36%, 11.22%로 비교적 작은 것으로 나타나, 클링커용 탈탄산염 원료로 사용함으로써 탄소 배출량 저감을 기대할 수 있다.

4) 박리 마쇄 공정에 의해 채취한 미분말의 CaO 함량은 해머크러셔 공정 집진 미분말보다 3.6∼7.7% 높은 것으로 나타나 고칼슘 미분말 회수를 위한 박리 마쇄의 효과가 확인되었다.

5) SEM-EDS 분석을 통해 박리 마쇄를 거친 골재 표면에서 시멘트 페이스트가 탈락되어 Ca 함량이 감소하는 것을 확인하였다.

6) 칼슘 함량이 높은 폐콘크리트 미분말을 다량으로 회수하여 클링커의 천연 원료인 석회석을 일부 대체하는 것이 가능하게 된다면, 탄소 배출량 저감 및 순환 경제 사회 구축에 기여할 수 있을 것이다.

ACKNOWLEDGEMENTS

본 연구는 2023년도 산업통상부의 재원으로 한국산업기술평가관리원-시멘트원료(석회석)대체순환자원기술개발사업의 지원을 받아 수행된 연구임(RS-2022-00155067).

References

Biography

⊙⊙ 김건우

⊙ 2022년 공주대학교 건축공학 학사

⊙ 2022년∼현재 공주대학교 건축공학 석사과정

⊙⊙ 신상철

⊙ 2018년 큐슈대학교 건축공학 박사

⊙ 2021년∼현재 공주대학교 친환경콘크리트연구소 연구교수

⊙⊙ 강인규

⊙ 2021년 공주대학교 학사

⊙ 2023년 공주대학교 석사

⊙ 2023년∼현재 공주대학교 박사과정

⊙⊙ 김진만

⊙ 1986년 충남대학교 건축공학 학사

⊙ 1988년 충남대학교 건축공학 석사

⊙ 1996년 충남대학교 건축공학 박사

⊙ 1997년∼현재 공주대학교 그린스마트건축공학과 교수