백색포틀랜드시멘트에 대한 이해와 응용 분야에 대한 연구

A Study on the Understanding and Application of White Portland Cement

Article information

Trans Abstract

Research direction of Cement manufacturers is that the trend of high-performance clinker production, which has increased the content of Alite (C3S) that dominate the initial strength of cement is intensifying. The content of Ferrite(C4AF) mineral of White Portland Cement is less than 1%. In the case of White Portland Cement, when applied to concrete, it is free to choose the color of the concrete structure and exhibits excellent aesthetics and reflectance, so it is highly valuable as an architectural and civil engineering material, but it has a disadvantage of being more expensive than Ordinary Portland Cement, and there is a limit to using the circulating resources used in Cement clinker firing process to express white. The characteristics and color differences of cement differ depending on the difference between the raw material and the manufacturing method. When manufacturing white cement, fuel used to implement white and materials with low heavy metals such as Fe, Cr, and Mn in the raw material are used, cooled to a reducing atmosphere and the cooling method produces white cement clinker by water cooling. Even in process facilities, more careful selection is required when selecting materials for grinding facilities and refractories in the firing process.

1. 서론

시멘트의 색상은 시멘트 제조시 사용되는 원료 및 제조공정에 따라 크게 좌우된다. 백색포틀랜드시멘트(White Portland Cement, WPC, 이하 백시멘트로 표기)의 경우 백색도가 중요하여 Fe2O3 함량을 0.5% 이내로 제한하며, 보통포틀랜드시멘트(Portland Cement, 이하 OPC로 표기)의 주요 광물상이 C3S, C2S, C3A, C4AF 이지만 백시멘트의 경우 주요 광물상이 C3S, C2S, C3A이며 C4AF 광물은 1% 이하로 구성된 차이점이 있다. 사용되는 원료와 제조방법의 차이에 따라 시멘트의 특성과 색차가 다르게 나타나는데, OPC의 경우 클링커를 어둡게 발현시키는 C4AF 광물 함량이 높아서 흑색인 반면에, 백시멘트는 C4AF 광물 함량이 1% 이하로 백색으로 발현된다. 또한, 클링커에 혼합되는 석고와 사용되는 혼합재(석회석, 슬래그, 플라이 애시)도 최종 제품인 시멘트의 색차에 큰 영향을 미치게 된다. 백시멘트 제조시, 사용되는 연료와 원료 내 함유되는 금속산화물중 특히 Fe2O3, Mn2O3,Cr2O3, MgO 함유량이 낮은 재료가 사용되며,[1,2] 메인 버너에서 최대한 환원 분위기로 소성하며, 냉각 방식은 수냉의 급냉 방식으로 고백색의 클링커를 생산하고 있다. 공정설비에서도 분쇄설비의 소재와 소성공정의 내화물 선택시 보다 세심한 선택이 요구된다. 본 연구에서는 시멘트의 색상이 콘크리트의 응용분야에 중요한 요소가 된다는 것을 확인하였으며, 현장타설 노출콘크리트, 도로의 중앙분리대용 백색콘크리트, UHPC(Ultra High Performance Concrete, 초고성능콘크리트) 분야에 대한 실험 결과를 제시하였다.

2. 본론

2.1 백시멘트와 OPC의 주요 차이점

콘크리트의 색상발현과 물성에 대한 다양한 영향 평가를 위해서 콘크리트의 배합 조건과 잔골재의 종류별 물성평가를 진행하였으며, 콘크리트의 색상 발현을 위한 안료 첨가 조건별 실험을 진행하였다. 본 연구에서 사용되는 백시멘트는 C4AF 광물은 1% 이하로 억제하고 그 대신 C3S 광물 생성을 기존의 60%에서 70%로 증가시키고 분말도 또한 높여서 시멘트의 초기강도와 후기강도를 모두 높게 나오도록 제조하였다. OPC와 비교하면 백시멘트의 클링커 광물조성은 Table 1∼3와 같이 물리적인 특성과 더불어 색차에 영향을 미치는 부분으로 C3S함량을 높게 관리하는 측면도 있다.[3,4] 백시멘트의 경우 클링커의 화학조성중 CaO 성분이 매우 높고 Fe2O3 성분이 매우 낮아서 소성온도가 높지만, 고분말도, 고강도 제품이 사용되어, OPC 대비 응결시간이 상대적으로 빠르며 높은 초기강도(1∼3일)를 나타낸다. 조강 및 고강도 특성을 갖는 백시멘트의 경우에는 1일 압축강도가 20 MPa, 28일 압축강도가 70 MPa의 압축강도가 발현된다. 국제표준에 따른 시멘트의 색차를 나타내는 두개의 국제표준(Fig. 1)이 색과 백색도 측정에 사용되는데, CIE (The Commition internationale de I’ Eclairage 와 US National Bureau of Standards system 이다. 많은 산업과 시멘트 업종에서도 CIE 색공간이 사용되고 있지만, 백시멘트의 백색도 시험방법 KS L 5113에 따른 백색도 측정방법은 Hunter 색공간을 사용하는데 문제점이 청색은 빛의 일부를 흡수하여 Hunter L값을 감소시키는 문제점이 있다.

헌터 백색도 식은 다음과 같다.

백시멘트 클링커 소성은 OPC 클링커 소성보다 매우 어렵다. 소성시 백시멘트 원료 혼합분에 광화제(형석 등)를 첨가하여 칼슘실리케이트 광물(C3S, C2S)의 생성을 촉진시킨다. 그런데, 백색도 89이상(국제 경쟁력 91이상)의 백시멘트를 제조하기 위해서는 사용되는 연료의 재(ash)도 문제가 되어 제어하고 있으며, 중금속 및 유해성분은 백시멘트의 상품성에 문제를 발생시켜 대체 연료(폐합성수지)를 적용하기가 어려운 상황이다.

2.2 콘크리트의 색도 및 물리적특성에 미치는 사용재료의 영향

콘크리트의 색 발현 효과가 요구되는 현장타설 노출콘크리트와 도로의 강성방호울타리인 중앙분리대의 각각의 콘크리트 배합에 따른 특성을 비교하였다. 이와 함께 기존의 초고성능콘크리트(UHPC, Ultra High Performance Concrete)와는 다르게 실용적인(강섬유와 실리카퓸이 첨가되지 않아 사용자의 편리성 증진시킨 건축용 UHPC) 조강형 백색 초고성능 콘크리트에 대한 연구를 진행하였다.

2.2.1 물리적 특성 평가

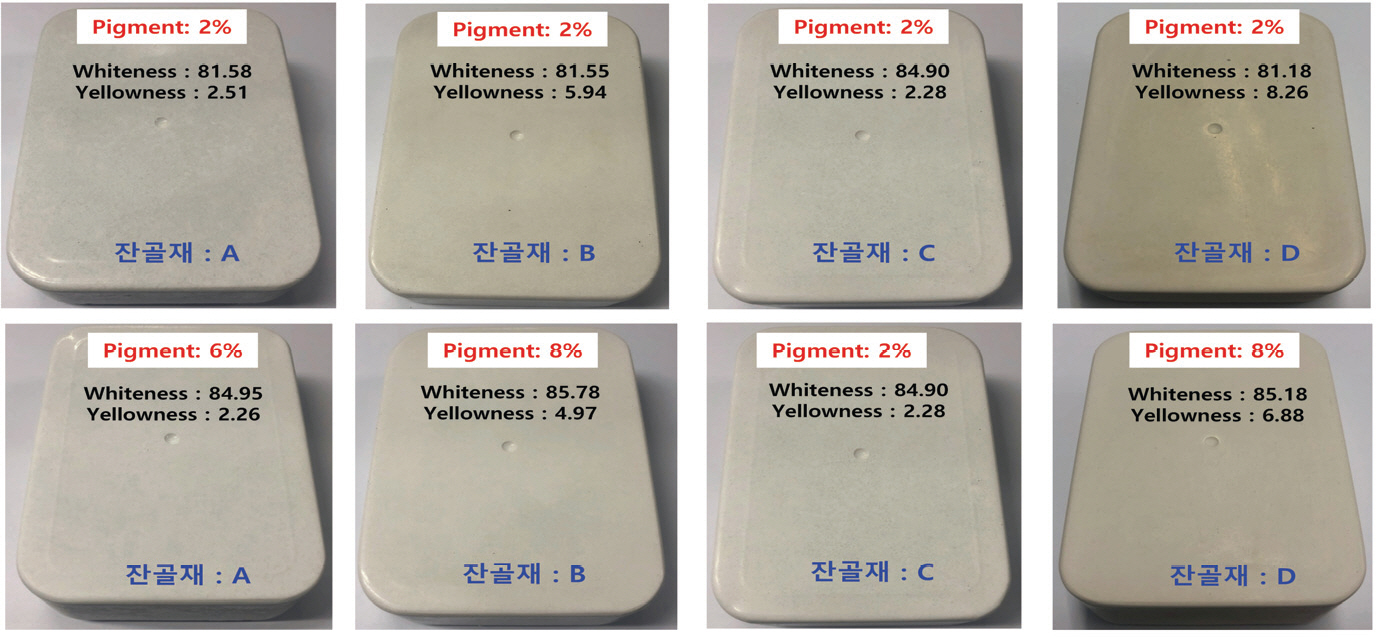

백시멘트와 잔골재 종류별로 콘크리트 제조시, L값이 높고 b(Yellow Index) 값이 매우 낮은 돌로마이트질 석회암 잔골재를 적용하면 다른 잔골재보다 매우 높은 백색도가 나타난다(Fig. 2).

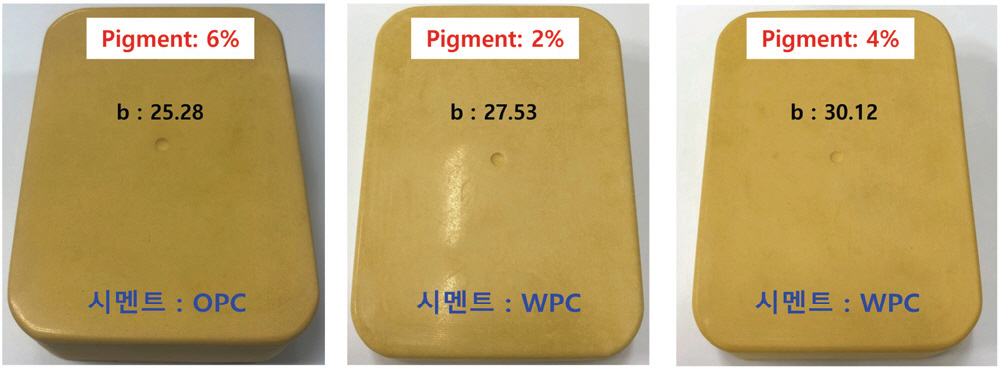

콘크리트의 결합재로 백색도가 높은 백시멘트에 노랑색 안료를 첨가하면 b(Yellow Index) 값을 보다 높게 형성시켜서 (성대적으로 적은 양의 안료 첨가로도) 콘크리트의 색상을 더욱 효과적으로 노랑색으로 만들 수 있다(Fig. 3).

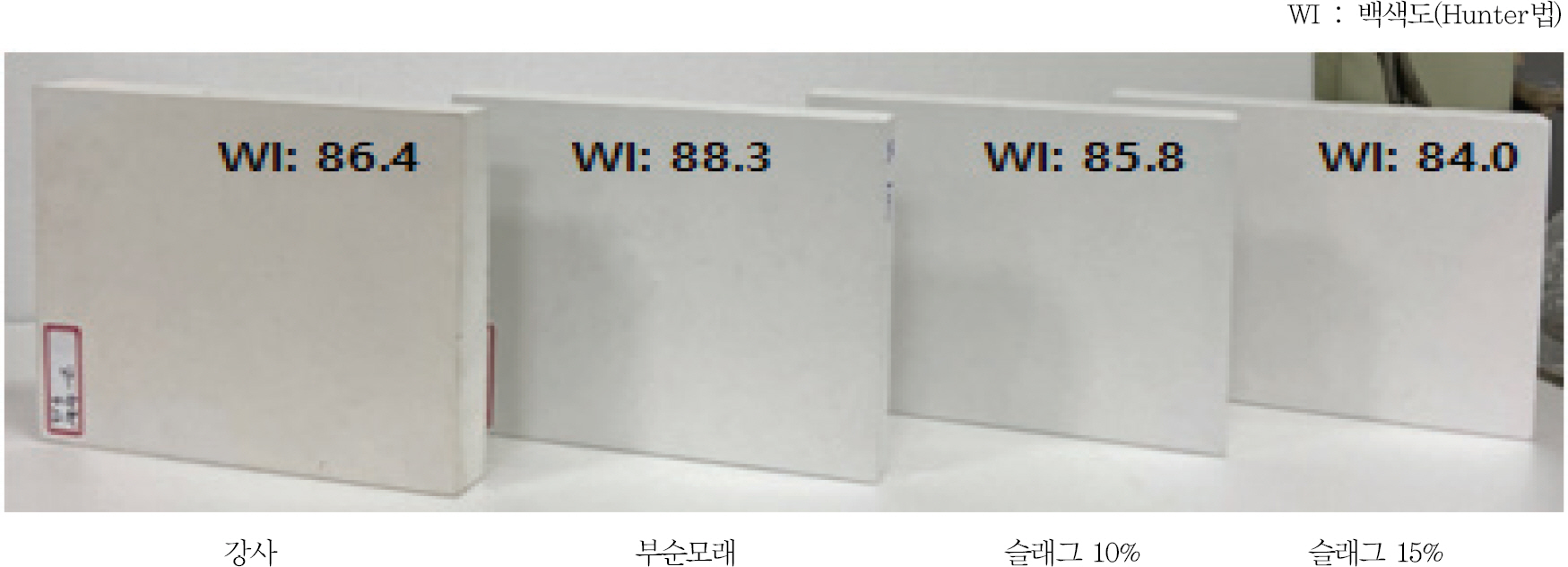

골재별 색차 분석 결과 강사 잔골재 대비 돌로마이트질 석회암 잔골재를 사용하는 경우가 백색도가 높게 형성되었으며 이는 강사의 색차 분석 결과 중 b 값이 매우 높기 때문이며(Table 7), 결합재인 백시멘트에 시멘트 대체재(Supplementary Cementious Materials, SCMs)인 슬래그를 일정량 첨가시킨 경우에는 슬래그 첨가량에 따른 백색도 저하와 함께 청변 현상이 발생되어 백색도가 감소되었다(Table 8).

2.3 콘크리트 응용분야에 대한 연구 (콘크리트 중앙분리대용 백색콘크리트)

Low-Slump 백색콘크리트의 경우 강성 방호울타리(콘크리트 중앙분리대) 배합 조건을 기준으로 배합 설계를 진행하였으며, 이 때 슬럼프는 5이하로 관리하였다.

2.3.1 골재 종류 및 슬래그 첨가에 따른 콘크리트 특성

조강 특성을 가진 백시멘트를 사용하여 기존 콘크리트보다 초기강도가 높고, 일반 백색 노출 콘크리트 결과와 마찬가지로 강사 대비 부순모래의 강도가 소폭 높은 경향을 나타내었으며, 잠재수경성 물질인 슬래그 첨가시 초기강도가 다소 낮은 특성을 나타내는 반면 슬래그를 첨가하지 않은 콘크리트의 후기강도는 유사한 특성을 보였다.

2.3.2 콘크리트 중앙분리대의 백색도 및 시인성 비교

일반적으로 표면처리를 하지 않은 콘크리트는 물이 흡수되면서 우기시 다소 어두워지고, 시인성이 떨어지는 결과를 나타냄에 따라 콘크리트 표면이 노출되는 현장의 경우 외부 조건에 따른 색차 비교는 중요한 자료가 된다. 시험 결과, 건기에 비해 우기의 경우 반사율은 회색 45%, 백색 37% 정도 감소된 결과를 확인하였다.

Fig. 5의 콘크리트 중앙분리대 사진과 같이, 백색 콘크리트의 시인성 효과는 탁월하다. 우천시 주/야간 및 콘크리트에 빛의 조사되었을 때의 콘크리트별로 상대적인 시인성 평가를 진행하였다. 평가 결과, 백시멘트가 적용된 백색 콘크리트의 경우 OPC가 적용된 콘크리트 대비 시인성 및 반사율이 월등히 높은 것을 확인하였으며, 콘크리트 관련 문헌의 측정 결과와도 유사한 결과를 나타내었다.[4]

2.4. 콘크리트 응용분야에 대한 연구 (백색 노출콘크리트 현장 시공)

현장 타설 백색 노출콘크리트의 균질한 색상 발현을 위해서 백시멘트 제조공장에서 백시멘트와 백색안료를 혼합시킨 후에 레미콘 업체로 백시멘트를 공급하였다. 백시멘트는 백색도가 91.9, Blaine(cm2/g) 분말도는 4,250 인 제품을 적용하였으며, 잔골재는 5 mm 크기로 조립률 2.8, 굵은골재는 20 mm 크기로 조립률은 6.7인 골재를 사용하여 콘크리트를 생산하여 현장에 적용하였다.

2.4.1 백시멘트 적용 백색 안료 혼합 비율에 따른 특성 비교

안료가 혼합된 혼합 백시멘트 콘크리트 시헙 결과와 그에 따른 물리적 특성 및 색차 비교 분석을 실시하였다.

혼합백시멘트를 레미콘 업체에 공급하기전에 Table 12와 같이 다시한번 안료의 혼합상태를 확인한 결과 원하는 색차의 혼합백시멘트를 실제 공장에서 제조가 가능한 것을 확인하였다.

2.5. 콘크리트 응용분야에 대한 연구(초고성능콘크리트(Ultra High Performance Concrete, UHPC))

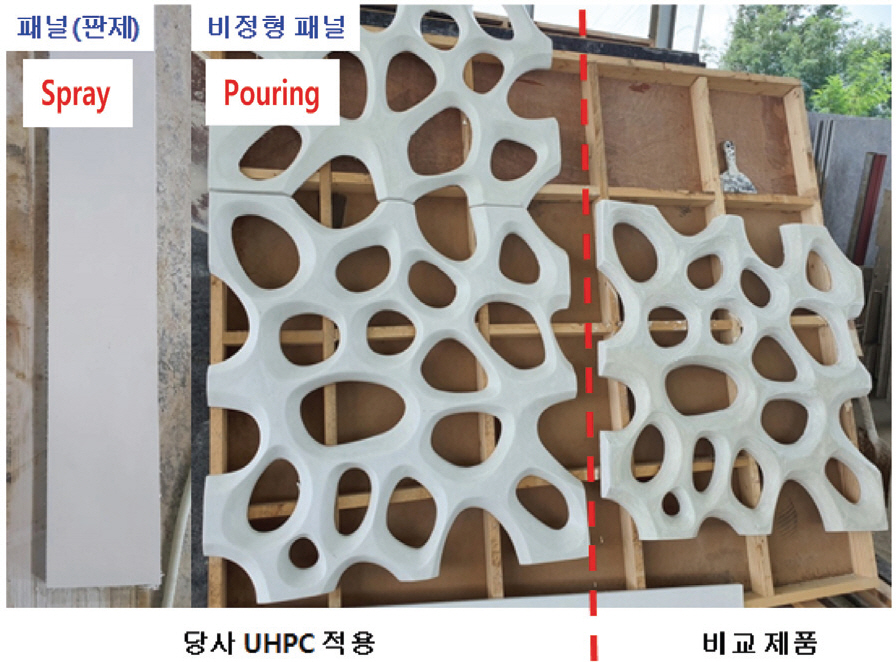

본 연구에서는 시멘트 종류에 따른 색차를 연구한 일환으로 백시멘트와 OPC틀 활용하여 백색과 회색의 초고성능콘크리트를 개발하였다. UHPC에 대한 연구는 프랑스 라파즈(강섬유 혼입제품)에서 상업화되어, 철근을 대체하는 구조용 재료로 진행되고 있지만, 가격이 고가이면서 강섬유와 실리카퓸이 다량 함유되어 일반 사용자가 제품을 사용하기가 매우 어려워서 건축 마감재로는 범용성이 크게 떨어져서, 본 연구에서는 기존 UHPC 와는 다르게 실용적인 제품(강섬유와 실리카퓸이 첨가되지 않는)으로 연구를 진행하며, 또한 이미 개발되어 건축용 패널 자재로 상용되는 전문가용 UHPC (4시간후 탈형이 가능한 속경형 제품)와 보다 범용적인 조강형 백색 초고성능 콘크리트에 대한 연구를 진행하였다.

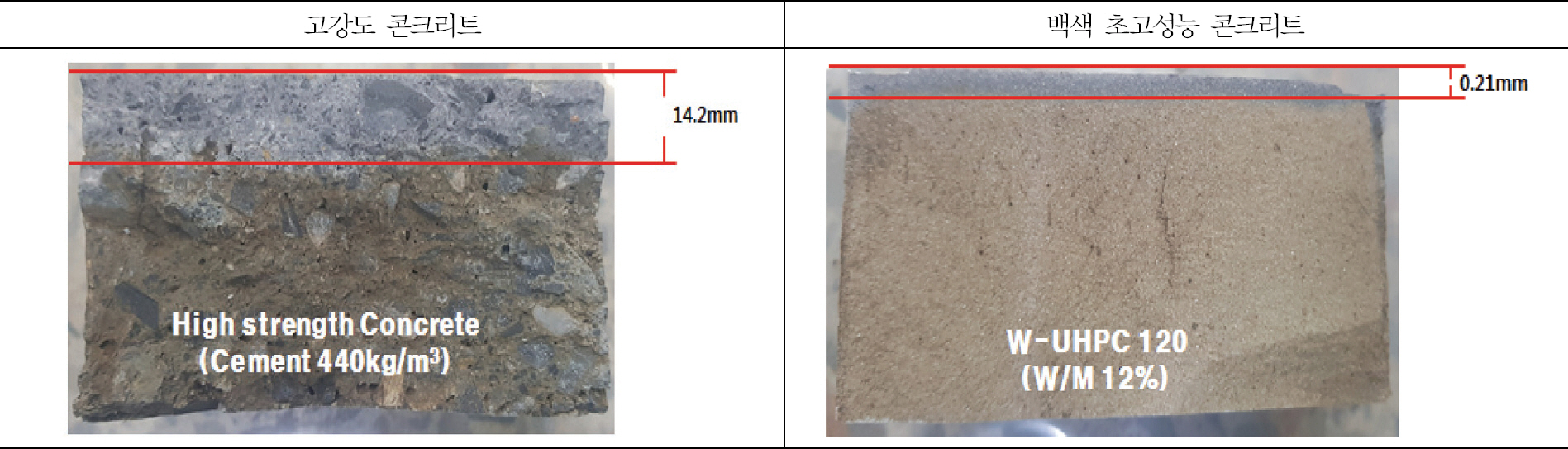

일반적으로 수분이 필요이상 첨가되면 블리딩 및 레이턴스(수분 및 미분이 경화체 표면으로 용출되는 현상)가 발생할 가능성이 높은데, 이런 원인으로 균열 및 심미성이 나빠질 가능성이 있어 그에 따른 제품의 재료분리 가능성을 확인하기 위해 수분 첨가량별(W/M) 경화체의 파단면을 통해 확인한 결과 Fig. 10에서와 같이 12%±1%에서는 매우 양호한 상태임을 확인하였다.

초고성능 콘크리트는 건축 또는 토목 구조물로서 많이 활용되어 내구성이 매우 중요하며 본 연구에서는 내구성 성능지표로 염소이온 침투저항성을 측정하였다.

염소침투저항성 시험은 경화체의 내구성을 평가하는 시험 중 하나로 본 시험은 NT BUILD 492 기준에 의거하여 고강도 콘크리트와 백색 초고성능 콘크리트의 염소이온 침투 깊이 및 확산계수를 비교하여 내구성능을 비교한 결과, 고강도 콘크리트 대비 염화물 침투 깊이는 14.2 mm인 반면에 백색 초고성능 콘크리트의 염화물 침투깊이는 0.21 mm로 매우 낮게 침투되었으며, 확산 계수는 비교가 어려울 정도로 매우 우수한 결과를 나타내었다.

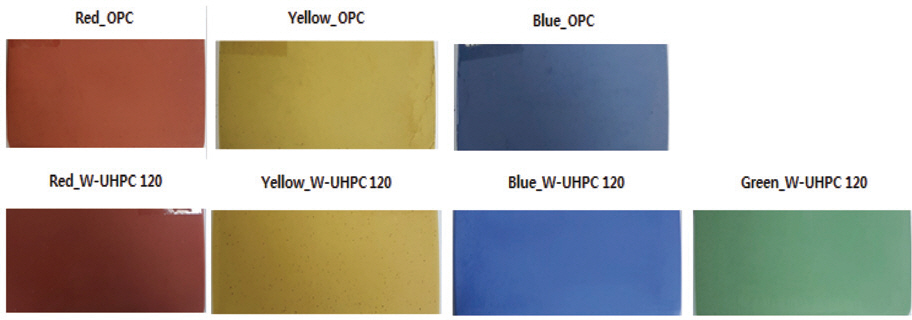

그림 12에서와 같이 안료의 종류별로 첨가량을 2% 투입하여 안료 색상에 따른 특성을 파악하고, OPC(회색)와의 색상 표현성능을 비교한 결과 백색 초고성능 콘크리트의 경우 백색의 색상이 밝고, 깨끗한 느낌을 나타냄에 따라 색상 표현이 자유로운 결과를 나타내었다.

L값이 높고, b값이 1.9로 낮으며, a값은 0에 가까운 결과를 나타냄에 따라 백색 발현 및 표면 특성이 우수함을 확인하였다.

본 연구에서 제조한 백색 초고성능 콘크리트를 정형과 비정형 구조물로 제조한 결과 다양한 형태로 콘크리트 구조물을 제조할 수 있었다.

3. 결론

본 연구에서는 시멘트의 색상이 콘크리트의 응용분야에 중요한 요소가 된다는 것을 확인하였으며, 현장타설 노출콘크리트, 도로의 중앙분리대용 백색콘크리트, UHPC 분야에 대한 실험 결과를 제시하였다.

현장타설 백색 노출콘크리트 시공시, 제조공장의 혼합설비에서 백시멘트에 백색안료를 5∼7% 첨가하여 혼합시멘트를 제조하여 BCT 차량으로 레미콘사에 공급하여 현장 타설한 결과, 백색 노출콘크리트 시공 품질을 향상시킬 수 있었다. 그런데, 콘크리트의 색상 발현은 사용재료(시멘트, 잔골재, 혼합재)의 영향을 크게 받는데 콘크리트 재료비 절감을 위하여 시멘트 대체재(SCMs)로 슬래그를 10%이상 적용하면 청변이 두드러지게 발생되어 첨가량 증가에 따라 강도와 백색도가 감소된다. 콘크리트 제조시 잔골재별 특징으로는 돌로마이트질 석회암 부순골재를 적용한 경우 높은 백색도를 나타낸 반면에 강사(황색)적용시 Yellow Index가 상승하여 백색도에 감소시키는 영향을 주었다. 즉, 백색 또는 칼라콘크리트 타설시, 바인더(시멘트, 슬래그 등) 뿐만 아니라 잔골재 선정이 원하는 콘크리트 색상 발현에 큰 영향을 미치는 것을 확인하였다.[4]

도로의 콘크리트 중앙분리대의 결합재로 백시멘트를 사용한 백색 콘크리트는 반사율이 높아서 고속도로와 국도의 중앙분리대로 적용하면 자동차 전조등 불빛만으로도 운전자의 시인성이 개선되어 교통사고의 저감 효과가 클 것으로 사료된다.[4] 본 연구에서는 실물 크기의 중앙분리대를 제조하여 조건별(우천조건, 잔골재 종류별, 불빛이 없는 조건, 시멘트 색상별) 시인성 평가를 진행하였다.

초고성능콘크리트(ASTM 강도 기준 120 MPa 이상) 분야는 구조물의 대형화, 장수명화, 경량화, 비정형화 등이 요구되는 구조물 또는 마감재로 사용되는데, 본 연구에서는 기존의 UHPC 와는 다르게 건축 마감재 분야의 실용적인 제품(강섬유와 실리카퓸이 첨가되지 않는)으로 연구를 진행하였다. 건축용 패널 자재로 속경형(상온양생 4시간 후 성능발현) 초고성능 콘크리트와 조강형(상온양생 24시간 후 성능발현) 초고성능 콘크리트 분야에 대한 연구를 진행하였다.

ACKNOWLEDGEMENTS

이 연구는 2023년도 산업통상자원부 및 한국산업기술평가관리원(KEIT)의 연구비 지원에 의해 수행되었습니다. (과제번호 20018156)

References

Biography

⊙⊙ 이덕용

⊙ 1997년 명지대학교 무기재료공학과 석사

⊙ 2000년∼현재 ㈜유니온 기술연구소 팀장

⊙ 연구분야: 시멘트, 콘트리트, 건축 및 토목재료, 온실가스 저감

⊙⊙ 나현엽

⊙ 2009년 경남대학교 신소재공학과 석사

⊙ 2010년∼현재 ㈜유니온 기술연구소 연구원

⊙ 연구분야: 시멘트, 콘트리트, 온실가스 저감

⊙⊙ 박수현

2018년 충남대학교 토목공학과 석사

⊙ 2020년∼현재 ㈜유니온 기술연구소 연구원

⊙ 연구분야: 시멘트, 콘트리트, 온실가스 저감

⊙⊙ 엄주일

⊙ 1995년 홍익대학교 화학공학과 석사

⊙ 1992년∼현재 ㈜유니온 기술연구소 연구소장

⊙ 연구분야: 시멘트, 내화재료, 환경분야