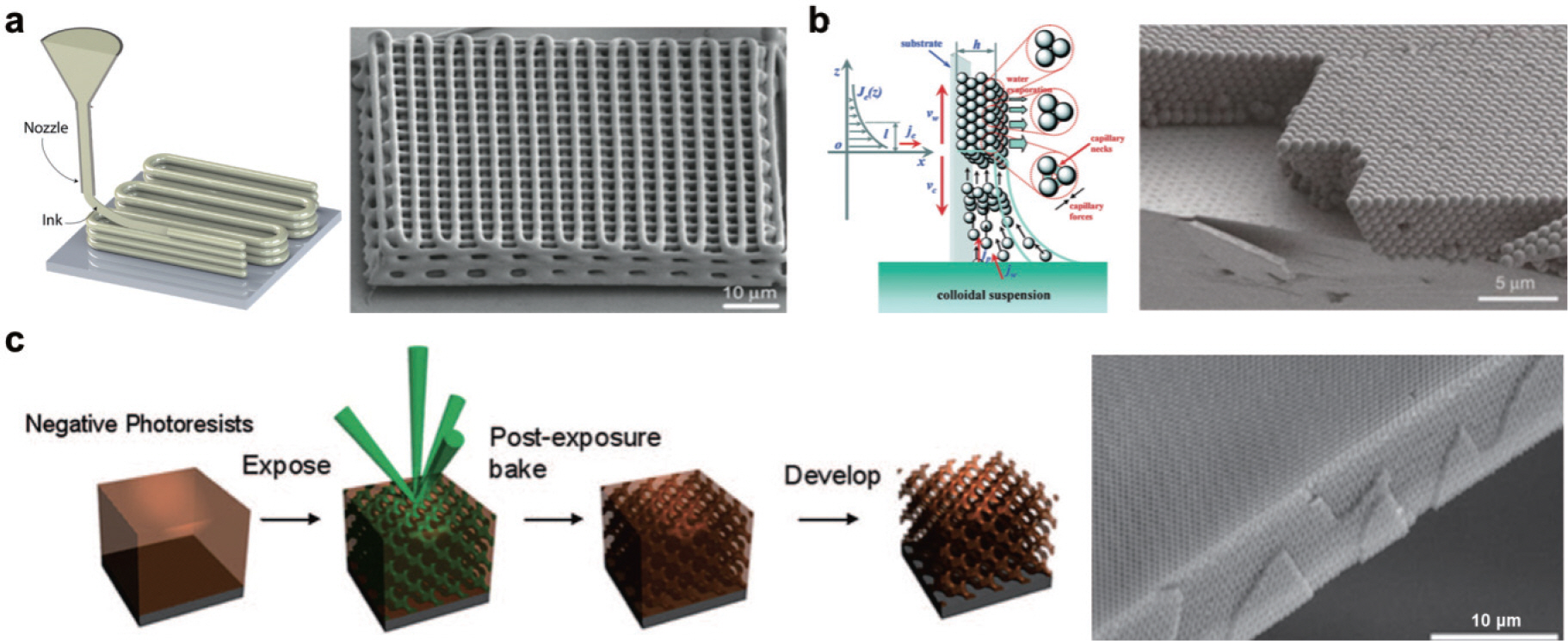

1. G. M. Gratson, M. Xu, J. A. Lewis, ŌĆ£Microperiodic Structures: Direct Writing of Three-dimensional Webs.ŌĆØ

Nature.

428(6981): 386(2004).

2. Y. A. Vlasov, X.ŌĆōZ. Bo, J. C. Sturm, D. J. Norris, ŌĆ£On-chip Natural Assembly of Silicon Photonic Bandgap Crystals.ŌĆØ

Nature.

414(6861): 289ŌĆō93 (2001).

3. M. Campbell, D. N. Sharp, M. T. Harrison, R. G. Denning, A. J. Turberfield, ŌĆ£Fabrication of Photonic Crystals for the Visible Spectrum by Holographic Lithography.ŌĆØ

Nature.

404(6773): 53ŌĆō6 (2000).

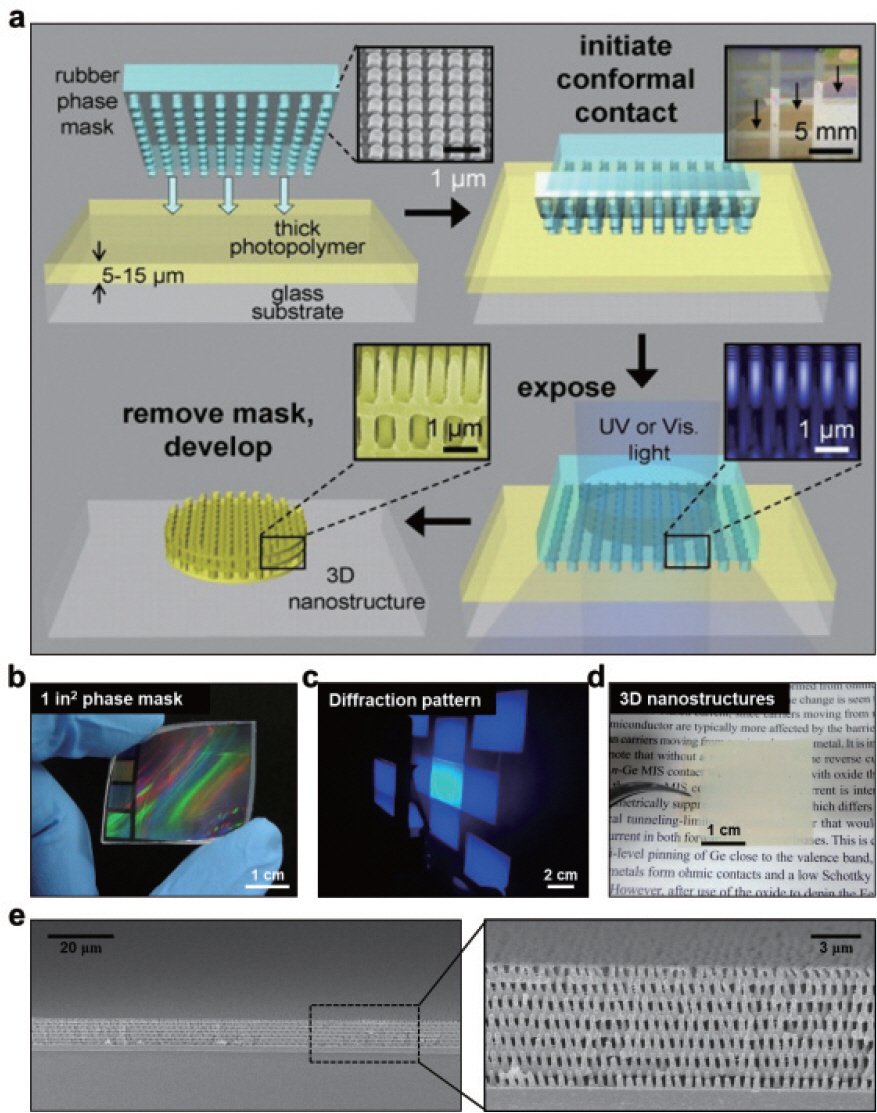

4. S. Jeon, J.ŌĆōU. Park, R. Cirelli, S. Yang, C. E. Heitzman, P. V. Braun, P. J. A. Kenis, J. A. Rogers, ŌĆ£Fabricating Complex Three-dimensional Nanostructures with High-resolution Conformable Phase Masks.ŌĆØ

Proc. Natl. Acad. Sci. U.S.A..

101(34): 12428ŌĆō33 (2004).

5. J. Park, S. Wang, M. Li, C. Ahn, J. K. Hyun, D. S. Kim, D. K. Kim, J. A. Rogers, Y. Huang, S. Jeon, ŌĆ£Three-dimensional Nanonetworks for Giant Stretchability in Dielectrics and Conductors.ŌĆØ

Nat. Commun..

3(916): (2012).

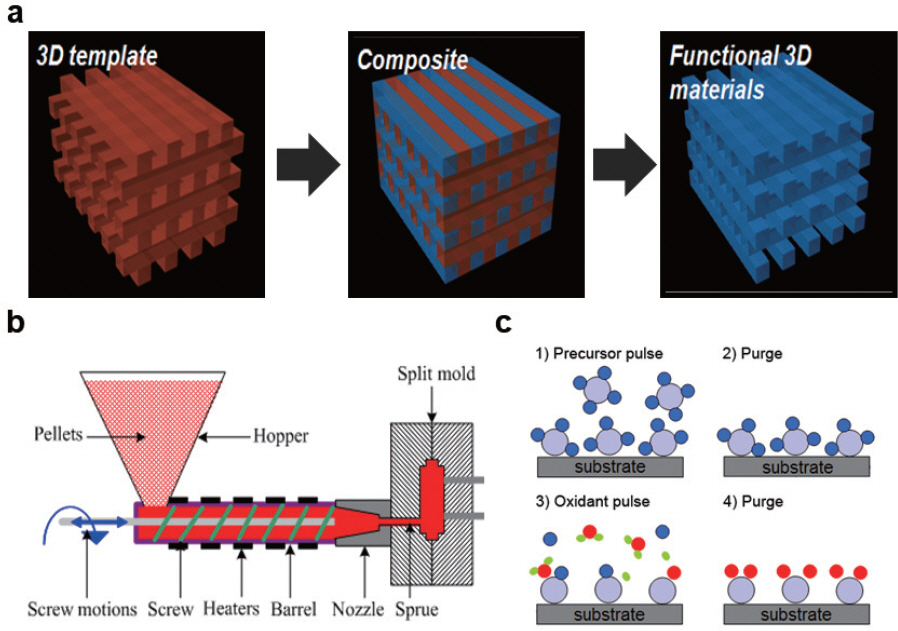

6. J. Ahn, C. Ahn, S. Jeon, J. Park, ŌĆ£Atomic Layer Deposition of Inorganic Thin Films on 3D Polymer Nanonetworks.ŌĆØ

Appl. Sci..

9(10): 1990(2019).

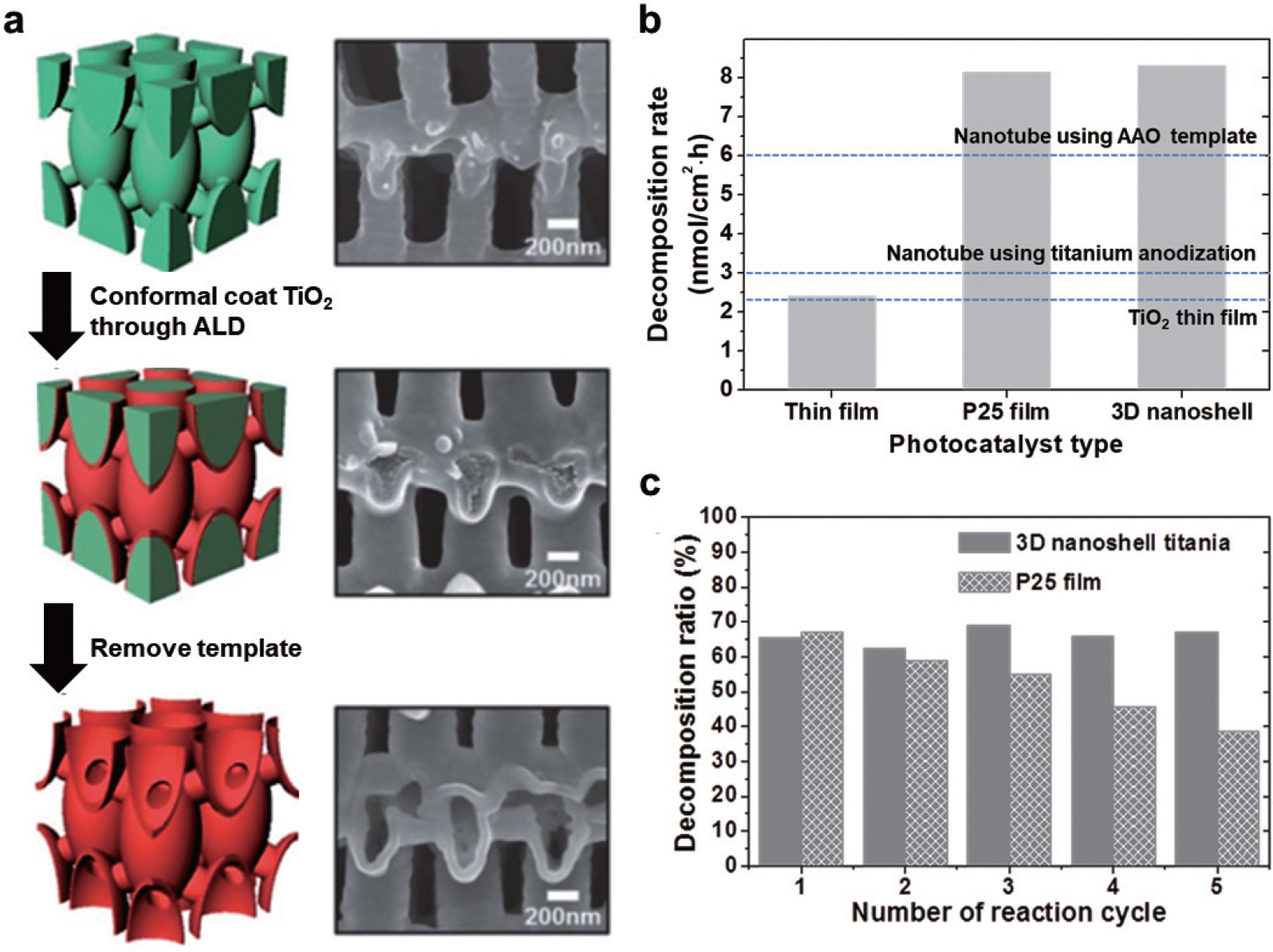

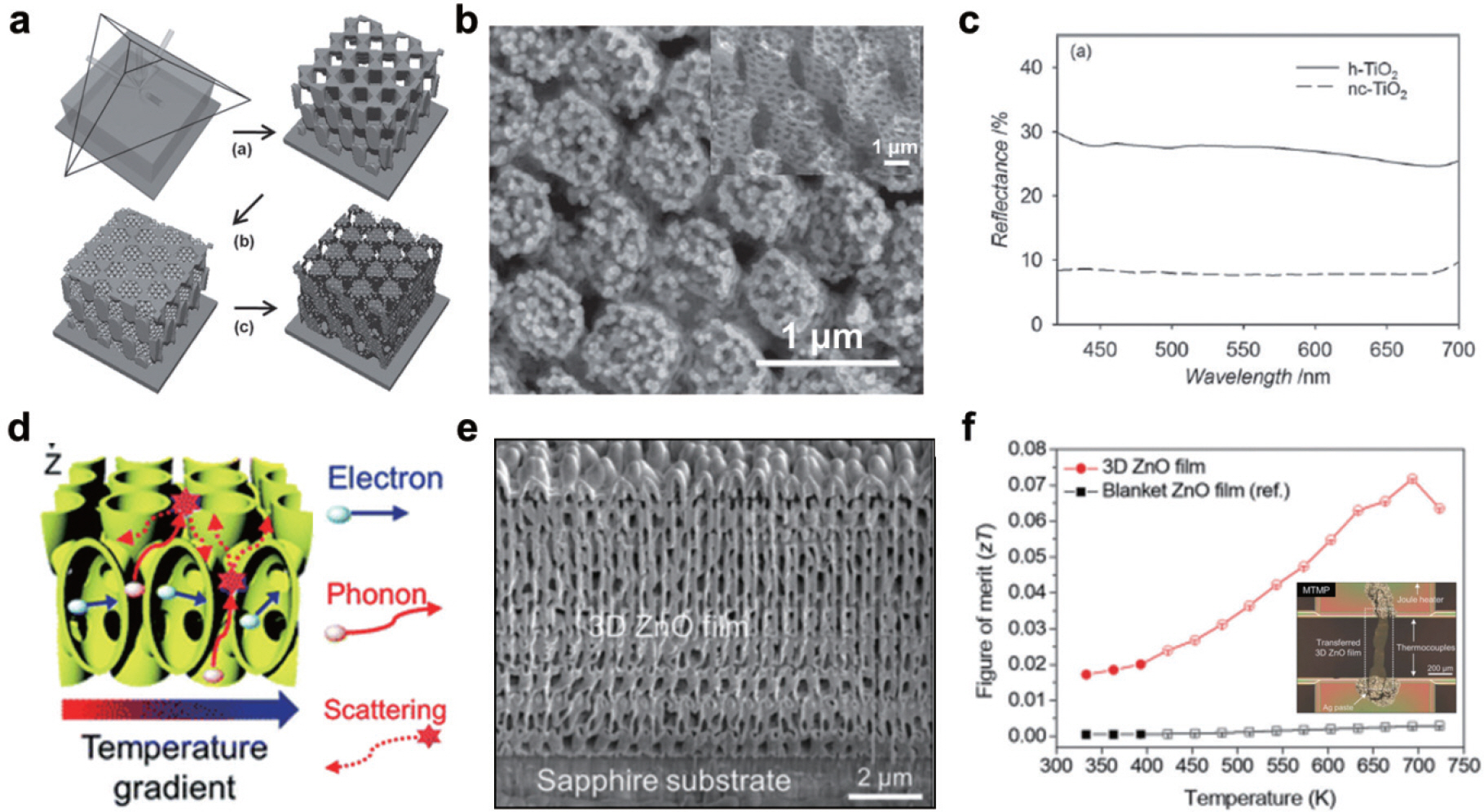

7. C. Ahn, J. Park, D. Kim, S. Jeon, ŌĆ£Monolithic 3D Titania with Ultrathin Nanoshell Structures for Enhanced Photocatalytic Activity and Recyclability.ŌĆØ

Nanoscale.

5(21): 10384ŌĆō9 (2013).

8. K. Lee, H. Yoon, C. Ahn, J. Park, S. Jeon, ŌĆ£Strategies to Improve the Photocatalytic Activity of TiO2: 3D Nanostructuring and Heterostructuring with Graphitic Carbon Nanomaterials.ŌĆØ

Nanoscale.

11(15): 7025ŌĆō40 (2019).

9. S. Cho, C. Ahn, J. Park, S. Jeon, ŌĆ£3D Nanostructured N-doped TiO2 Photocatalysts with Enhanced Visible Absorption.ŌĆØ

Nanoscale.

10(20): 9747ŌĆō51 (2018).

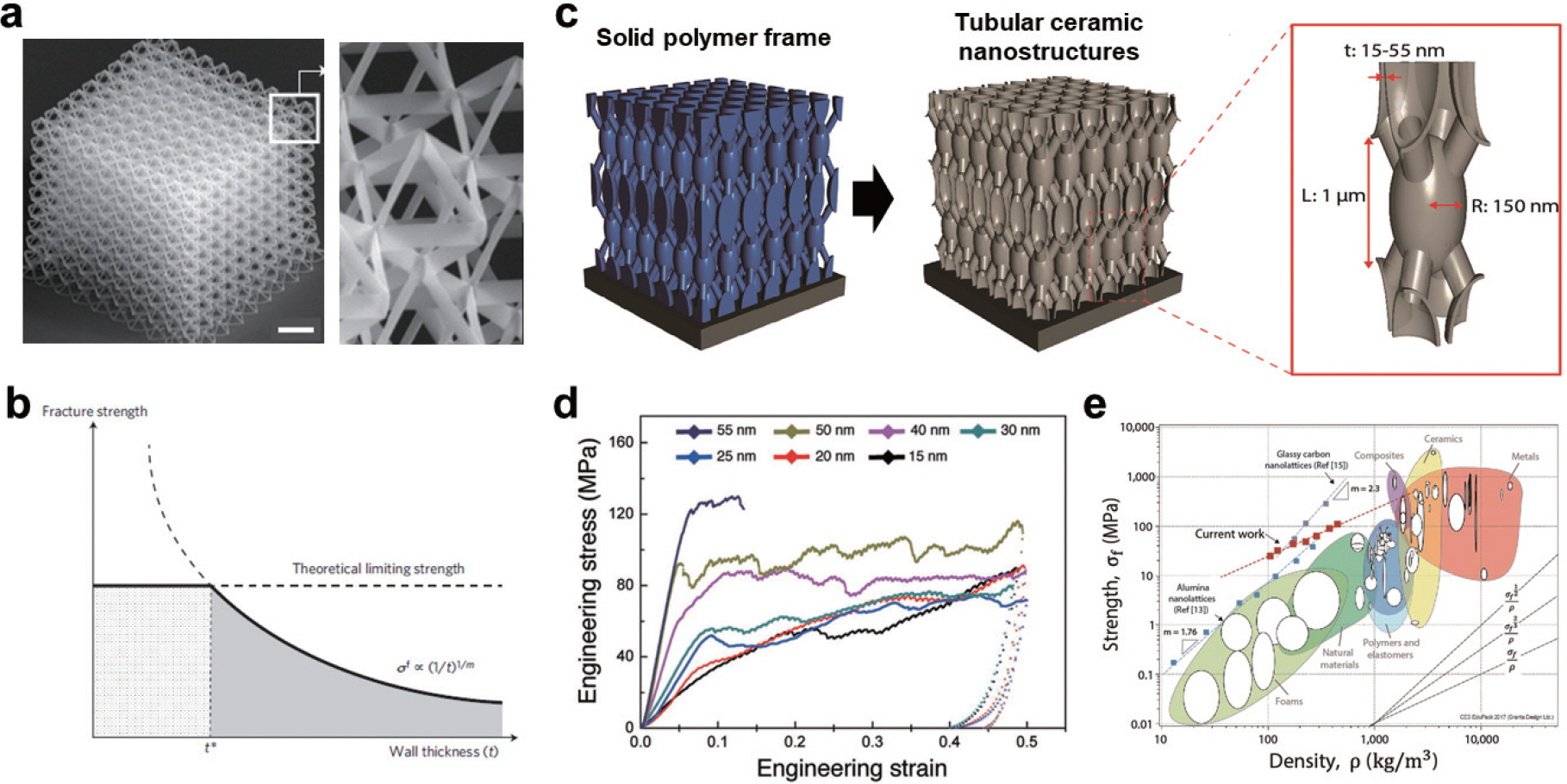

10. D. Jang, L. R. Meza, F. Greer, J. R. Greer, ŌĆ£Fabrication and Deformation of Three-dimensional Hollow Ceramic Nanostructures.ŌĆØ

Nat. Mater..

12(10): 893ŌĆō8 (2013).

11. Y.ŌĆōE. Na, D. Shin, K. Kim, C. Ahn, S. Jeon, D. Jang, ŌĆ£Emergence of New DensityŌĆōStrength Scaling Lawin 3D HollowCeramic Nanoarchitectures.ŌĆØ

Small.

14(44): 1802239(2018).

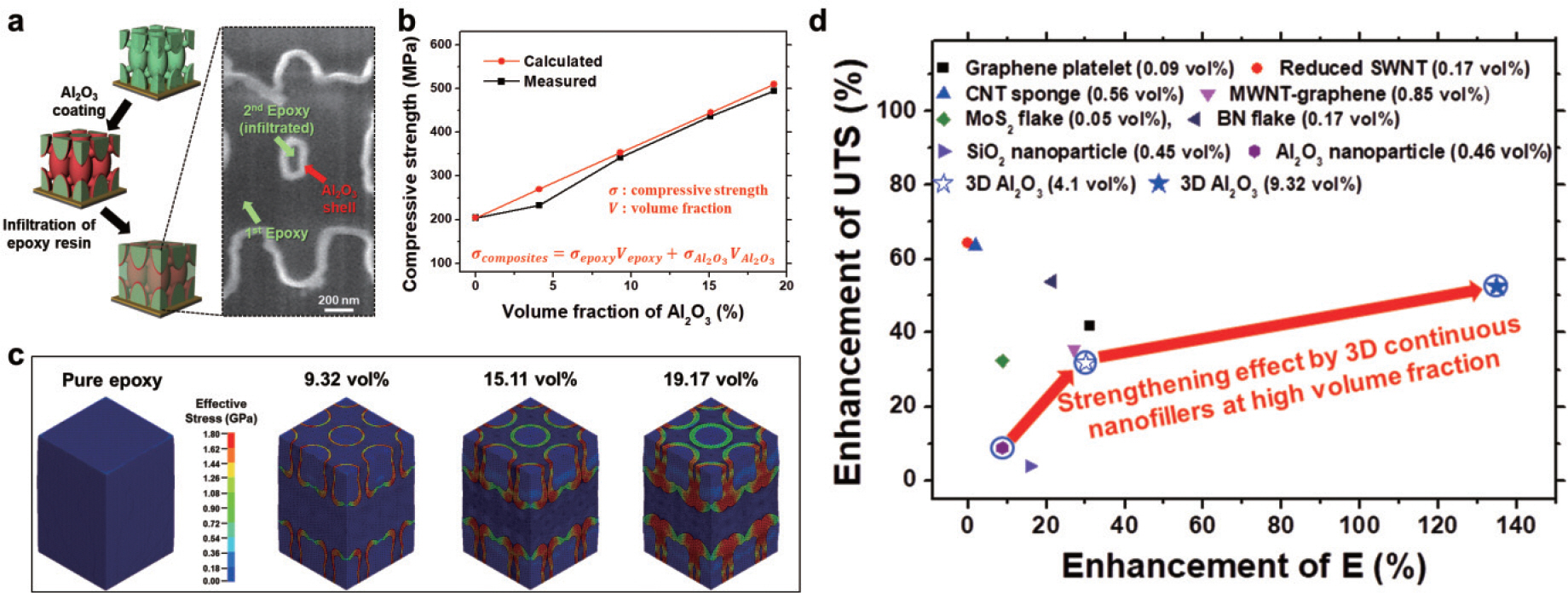

12. C. Ahn, S.ŌĆōM. Kim, J.ŌĆōW. Jung, J. Park, T. Kim, S. E. Lee, D. Jang, J.ŌĆōW. Hong, S. M. Han, S. Jeon, ŌĆ£Multifunctional Polymer Nanocomposites Reinforced by 3D Continuous Ceramic Nanofillers.ŌĆØ

ACS Nano.

12(9): 9126ŌĆō33 (2018).

13. C.ŌĆōY. Cho, J. H. Moon, ŌĆ£Hierarchically Porous TiO2 Electrodes Fabricated by Dual Templating Methods for Dye-Sensitized Solar Cells.ŌĆØ

Advanced Materials.

23(26): 2971ŌĆō5 (2011).

14. K. Kim, J. Park, S. Hong, S. H. Park, S. G. Jeon, C. Ahn, J. Y. Song, S. Jeon, ŌĆ£Anomalous Thermoelectricity of Pure ZnO from 3D Continuous Ultrathin Nanoshell Structures.ŌĆØ

Nanoscale.

10(6): 3046ŌĆō52 (2018).

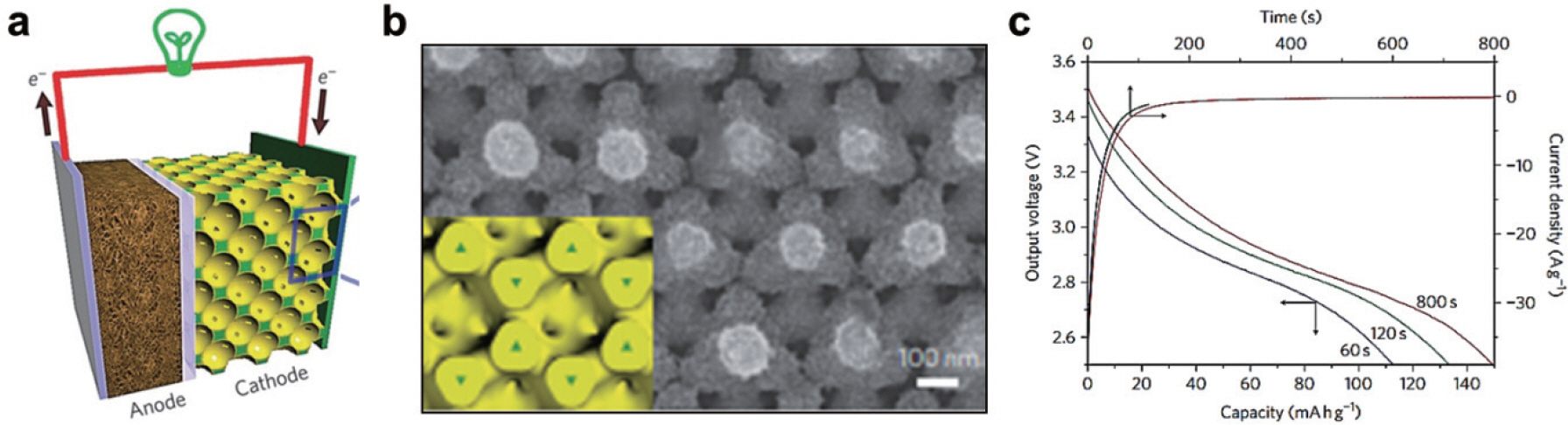

15. H. Zhang, X. Yu, P. V. Braun, ŌĆ£Three-dimensional Bicontinuous Ultrafast-charge and ŌłÆdischarge Bulk Battery Electrodes.ŌĆØ

Nat. Nanotechnol..

6(5): 277ŌĆō81 (2011).