1. ņä£ļĪĀ

3D Ēöäļ”░ĒīģņØĆ ņ¦Ćļé£ 10ļģä Ļ░ä Ļ│╝ĒĢÖĻĖ░ņłĀĻ│äņŚÉņä£ Ļ░Ćņן ņŻ╝ļ¬®ņØä ļ¦ÄņØ┤ ļ░øņØĆ ĻĖ░ņłĀ ņżæ ĒĢśļéśļŗż. ĻĖ░ņĪ┤ ļīĆļ¤ē ņāØņé░ņŚÉ ņĀüĒĢ®ĒĢ£ ņä▒ĒśĢ, Ļ░ĆĻ│Ą ļ░®ņŗØļ│┤ļŗż Ēø©ņö¼ ļŹö ņĀĢĻĄÉĒĢśĻ│Ā, ņ×ÉļÅÖĒÖö ļ░®ņŗØņ£╝ļĪ£ ĒÄĖļ”¼ĒĢśĻ▓ī ņĀ£ĒÆłņØä ņĀ£ņ×æĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņ£╝ļĪ£ ņŻ╝ļ¬®ļ░øņĢäņÖöļŗż. ņśżļ░öļ¦ł ņĀä ļ»ĖĻĄŁļīĆĒåĄļĀ╣ņØ┤ 2013ļģä ĻĄŁņĀĢņŚ░ņäżņŚÉņä£ ļ»Ėļל ņ£Īņä▒ ņé░ņŚģņØś ĒĢĄņŗ¼ņ£╝ļĪ£ ņ¢ĖĻĖēĒĢśļ®┤ņä£, ņĀä ņäĖĻ│äņĀüņ£╝ļĪ£ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀ ļ│┤ĻĖē ļ░Å Ļ│ĀļÅäĒÖöņŚÉ ņŻ╝ļĀźĒĢ┤ ņśżĻ│Ā ņ׳ļŗż. ņØ┤ņĀ£ļŖö ņØ╝ļ░śņØĖļōżļÅä ļłäĻĄ¼ļéś ņēĮĻ│Ā ĒÄĖļ”¼ĒĢśĻ▓ī ņé¼ņÜ® Ļ░ĆļŖźĒĢ£ 3D Ēöäļ”░Ēä░ ļ│┤ĻĖēļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØĆ ņÜ░ļ”¼Ļ░Ć ņāØĻ░üĒĢśļŖö Ļ▓ā ļ│┤ļŗż ļŹö ĻĖ┤ ņŚŁņé¼ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.

Ēśäņ×¼ 3D Ēöäļ”░ĒīģĻ│╝ Ļ░Ćņן ņ£Āņé¼ĒĢ£ Ļ░ĆĻ│Ą ļ░®ņŗØņØĆ H. Kodama (1981ļģä)ņŚÉ ņØśĒĢ┤ ņĄ£ņ┤łļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż (Fig. 1).1) Ēśäņ×¼ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö digital light processing (DLP)ņÖĆ photolithographyļź╝ Ēś╝ĒĢ®ĒĢ£ ļ░®ņŗØņ£╝ļĪ£, ņĢĪņāü Ļ┤æĻ▓ĮĒÖö ļĀłņ¦ä(resin)ņŚÉ ļ»ĖņäĖĒī©Ēä┤ļÉ£ photomaskļź╝ ĒåĄĒĢ┤ ņ×ÉņÖĖņäĀņØä ņĪ░ņé¼ĒĢśņŚ¼ ĒĢ£ ļ®┤ņØś ĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢśļŖö ļ░®ņŗØņØ┤ļŗż. ļśÉĒĢ£ ņĀ£ņ×æļÉ£ ĻĄ¼ņĪ░ņ▓┤ ņ£äņŚÉ ļ░śļ│ĄļÉ£ ņĀ£ņ×æņØä ĒåĄĒĢ┤ ņĄ£ņóģņĀüņØĖ 3D ĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢĀ ņłś ņ׳ļŗż. DLPļŖö photomask ļīĆņŗĀ digital micromirror array (DMD, Texas Instrumentņé¼ Ļ░£ļ░£)ļź╝ ĒåĄĒĢ┤ ņĀäņ×ÉņŗØņ£╝ļĪ£ ļ╣øņØś Ēī©Ēä┤ņØä ņĪ░ņĀłĒĢĀ ņłś ņ׳ļŗżļŖö Ļ▓āņØ┤ ņ£ĀņØ╝ĒĢ£ ņ░©ņØ┤ņĀÉņØ┤ļŗż.2) ĻĘĖ ņØ┤Ēøä 3D Systemsņé¼ ņäżļ”Įņ×ÉņØĖ Charles W. HullņØĆ 1986ļģä stereolithography (SLA) ĻĖ░ņłĀņØä Ļ░£ļ░£ĒĢśņŚ¼, ņ×ÉņÖĖņäĀ ļĀłņØ┤ņĀĆļź╝ ĒåĄĒĢ┤ ļ│┤ļŗż ļŹö ņĀĢĻĄÉĒĢśĻ│Ā ņøÉĒĢśļŖö Ēī©Ēä┤ņØä ņ×ÉļÅÖĒÖö ļ░®ņŗØņ£╝ļĪ£ ņĀ£ņ×æ Ļ░ĆļŖźĒĢ£ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØä ņĀ£ņŗ£ĒĢśņśĆļŗż (Fig. 2).3) ņØ┤ņÖĆ ļ╣äņŖĘĒĢ£ ņŗ£ĻĖ░ņŚÉ Carl DeckardļŖö SLAņÖĆ ļ╣äņŖĘĒĢ£ ļ░®ņŗØņØĖ selective laser sintering (SLS)ļź╝ Ļ░£ļ░£ĒĢśņśĆļŗż. SLAņÖĆ ļŗ¼ļ”¼ SLSļŖö Ļ░ĢĒĢ£ ņŚÉļäłņ¦Ćļź╝ Ļ░Ćņ¦ä ļĀłņØ┤ņĀĆļź╝ Ļ┤æņøÉņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼, ļ│┤ļŗż ļåÆņØĆ ņś©ļÅäņŚÉņä£ļ¦ī ņÜ®ņ£Ą-ņä▒ĒśĢņØ┤ Ļ░ĆļŖźĒĢ£ ĻĖłņåŹ ņåīņ×¼ņØś 3D Ēöäļ”░ĒīģņŚÉ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż.

Fig.┬Ā1.

H. Kodama (1981)Ļ░Ć Ļ░£ļ░£ĒĢ£ photolithography ĻĖ░ņłĀ ļÅäņ×ģĒĢ£ 3D Ēöäļ”░Ēīģ ļ¬©ņŗØļÅä.1) (a) ņāüļČĆ Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØ, (b) ĒĢśļČĆ Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØ, (c) Ļ┤æ ņŖżņ║ÉļŗØ ļ░®ņŗØ.

Fig.┬Ā2.

C. Hull (1986)ņØ┤ Ļ░£ļ░£ĒĢ£ ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ļ░®ņŗØ stereolithography (SLA) ĻĖ░ņłĀ.3) (a) ņāüļČĆ Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØ, (b) ĒĢśļČĆ Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØ.

Ļ│ĀļČäņ×ÉļŖö ņŚ░ņä▒ņØ┤ ļåÆĻ│Ā, ņś©ļÅäņŚÉ ļö░ļźĖ ņÜ®ņ£Ą/Ļ│ĀĒÖöĻ░Ć ņØ╝ņĀĢĒĢśĻ│Ā, ĻĘĖņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØ┤ ņŚ░ņåŹņĀüņ£╝ļĪ£ ļ│ĆĒĢ£ļŗż. ļśÉĒĢ£ ņ×ÉņÖĖņäĀĻ│╝ Ļ░ÖņØĆ Ļ┤æ ņĪ░ņé¼ļź╝ ĒåĄĒĢ┤ Ļ┤æĻ▓ĮĒÖöņä▒ Ļ│ĀļČäņ×ÉņØś ļØ╝ļööņ╣╝ ņżæĒĢ®ļ░śņØæņØä ņ£ĀļÅäĒĢśņŚ¼ Ļ│Āņ▓┤ĒÖöĻ░Ć Ļ░ĆļŖźĒĢśļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ Ēśäņ×¼ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ņŚ┤Ļ▓ĮĒÖö ļ░Å Ļ┤æĻ▓ĮĒÖö ĻĖ░ļ░ś Ēöäļ”░Ēīģ Ļ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢ£ ņä▒ĒśĢ-Ļ░ĆĻ│ĄņŚÉ ļ¦żņÜ░ ņĀüĒĢ®ĒĢ£ ņåīņ×¼ņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ņןņĀÉļōżļĪ£ ņØĖĒĢ┤ ņĄ£ĻĘ╝ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ņŚäņ▓Łļé£ ļ░£ņĀäņØĆ ļīĆļČĆļČä ņĀĆļĀ┤ĒĢ£ ļīĆļ¤ēņāØņé░ Ļ░ĆļŖźĒĢ£ ļ▓öņÜ® Ļ│ĀļČäņ×Éļź╝ ņøÉļŻīļĪ£ ĒĢ£ ŌĆśĒöīļØ╝ņŖżĒŗ▒ŌĆÖ ņåīņ×¼ ņĀ£ņ×æņØ┤ ņżæņŗ¼ņØ┤ ļÉśņ¢┤ņÖöļŗż. ĻĖłņåŹ ņåīņ×¼ļÅä ļ╣äņŖĘĒĢ£ ņŚ┤-ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳Ļ│Ā, ļĀłņØ┤ņĀĆņÖĆ Ļ░ÖņØĆ ļåÆņØĆ ņŚÉļäłņ¦Ćļź╝ ĒåĄĒĢ┤ ņÜ®ņ£Ą/Ļ│ĀĒÖöļÅä Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, SLSĻ░ÖņØĆ ĻĖ░ņłĀņØä ĒåĄĒĢ┤ 3D Ēöäļ”░Ēīģ Ļ░ĆĻ│ĄņØ┤ Ļ░ĆļŖź ĒĢśļŗż.

ļ░śļ®┤ņŚÉ, ņäĖļØ╝ļ»╣ ņåīņ×¼ļŖö ņśżļ×½ļÅÖņĢł 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņŚÉ ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖņØĆ ņåīņ×¼ļĪ£ ņŚ¼Ļ▓©ņĀĖ ņÖöļŗż. ļ©╝ņĀĆ, ņäĖļØ╝ļ»╣ ņåīņ×¼ļŖö ņŚ░ņä▒ņØ┤ Ļ▒░ņØś ņŚåĻ│Ā, ņĘ©ņä▒(brittleness)ņØ┤ ļ¦żņÜ░ ļåÆļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņēĮĻ▓ī Ļ╣©ņ¦ł ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņŚ░ņåŹļÉ£ ņĀüņĖĄņØ┤ ņ¢┤ļĀĄļŗż (ņĖĄĻ░ä ņĀæĒĢ®ņä▒ņØ┤ ļé«ņØī). ļśÉĒĢ£, ņäĖļØ╝ļ»╣ņØĆ ņ┤łĻĖ░ ĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢśļŹöļØ╝ļÅä, ņØ┤ļŖö Ļ▓░ņĀĢņä▒ņØ┤ ļé«Ļ│Ā Ļ▓░ņĀĢļ”ĮĻ│ä(grain boundary)Ļ░Ć ņĄ£ņĀüĒÖöļÉśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ, ļ░śļō£ņŗ£ Ēøäņ▓śļ”¼ (Ēāłņ¦Ć, ņåīĻ▓░) Ļ│ĄņĀĢņØä Ļ▒░ņ│ÉņĢ╝ ĒĢśļŖö ļ▓łĻ▒░ļĪ£ņøĆņØ┤ ņ׳ļŗż. ļśÉĒĢ£, Ēøäņ▓śļ”¼ Ļ│╝ņĀĢ ņØ┤Ēøä ļČĆĒö╝ ļ│ĆĒÖöĻ░Ć ņłśļ░śļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, ņøÉļל Ēü¼ĻĖ░ņÖĆ ņĀĢĻĄÉĒĢ©ņØä ņ£Āņ¦ĆĒĢĀ ņłś ņŚåĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļĪ£ ņØĖĒĢ┤, ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØĆ ļŗżļźĖ ņåīņ×¼ņŚÉ ļ╣äĒĢ┤ ĻĖ░ņłĀ ņä▒ņłÖļÅäĻ░Ć ļé«ņØĆ Ļ▓āņØ┤ ņé¼ņŗżņØ┤ļŗż.

ņäĖļØ╝ļ»╣ ņåīņ×¼ņØś 3D Ēöäļ”░Ēīģ ņĀüņÜ® ļČĆņ×¼ļŖö ņØæņÜ® ļČäņĢ╝ ļ░Å ņé░ņŚģĒÖö Ļ░ĆļŖźņä▒Ļ│╝ļÅä ļ░ĆņĀæĒĢ£ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŗż. Ļ│ĀļČäņ×ÉņÖĆ ĻĖłņåŹ ņåīņ×¼ļŖö ĒĢŁĻ│Ą ņÜ░ņŻ╝, ņ×ÉļÅÖņ░© ņé░ņŚģ Ļ░ÖņØĆ ņżæĻ│ĄņŚģ, ļ░öņØ┤ņśżļ®öļööņ╗¼ ņé░ņŚģ ļō▒ ļŗżņ¢æĒĢ£ ņé░ņŚģņŚÉņä£ ņåīņ×É-ļČĆĒÆłņ£╝ļĪ£ Ļ░£ļ░£ļÉśĻ│Ā ņ׳ļŖöļŹ░, ņé░ņŚģņØś ĻĖ░ņłĀ Ļ│ĀļÅäĒÖöņŚÉ ļö░ļØ╝ ņĀäņ×É ĻĖ░Ļ│ä ļČäņĢ╝ ņåīņ×É-ļČĆĒÆłņØś ĻĄ¼ņĪ░ņĀü ļ│Ąņ×Īņä▒ņØä ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢ£ Ļ│ĄņĀĢņØś ņĀĢĻĄÉņä▒ņØ┤ ļŹöņÜ▒ ļŹö ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ĻĖ░ņłĀ Ļ│ĀļÅäĒÖöņŚÉ ļö░ļØ╝ ĒÜ©ņ£©ņä▒ ļ░Å ņé¼ņŚģņä▒ņØä ļ│┤ņ£ĀĒĢ£ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØ┤ ņåŹņåŹ Ļ░£ļ░£ļÉ©ņŚÉ ļö░ļØ╝ ņØ┤ļź╝ ļÅäņ×ģĒĢśļĀżļŖö ļ¦ÄņØĆ ļģĖļĀźņØ┤ ņ׳ļŗż. ļ░śļ®┤ņŚÉ, ņäĖļØ╝ļ»╣ ņåīņ×¼ļź╝ ņØ┤ņÜ®ĒĢ£ ņåīņ×É-ļČĆĒÆł ņé░ņŚģņØĆ ĒÜ©ņ£©ņĀü ļīĆļ¤ēņāØņé░ņØ┤ ļ│Ąņ×ĪĒĢ£ ĻĄ¼ņĪ░ ĻĄ¼Ēśäļ│┤ļŗż ņ¦ĆĻĖłĻ╣īņ¦Ć ļŹö ņżæņÜöĒĢ£ ņÜöņåīļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ņÖöļŗż. ļśÉĒĢ£, 3D Ēöäļ”░ĒīģņØä ņØæņÜ®ĒĢśņŚ¼ ņĀ£ņ×æ Ļ░ĆļŖźĒĢ£ ļ│Ąņ×Ī ĻĄ¼ņĪ░ ņäĖļØ╝ļ»╣ ņåīņ×¼ņØś ņé░ņŚģņĀü ņłśņÜöĻ░Ć Ēśäņ×¼Ļ╣īņ¦Ć Ēü¼ņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ Ļ┤ĆļĀ© ņŚ░ĻĄ¼ Ļ░£ļ░£ņØ┤ ļŹöļööĻ▓ī ņ¦äĒ¢ēļÉśļŖö ņĀÉļÅä ņ׳ļŗż.

ĻĘĖļ¤¼ļéś 1990ļģäļīĆļČĆĒä░ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀ ļ░£ņĀäņØä ņ£äĒĢ£ ņŚ░ĻĄ¼ Ļ░£ļ░£ņØ┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņÖöļŗż. ĒŖ╣Ē׳ Ļ│ĀļČäņ×É ĻĖ░ļ░ś 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ļ╣äņĢĮņĀüņØĖ ļ░£ņĀäņØä ļ░£ĒīÉ ņé╝ņĢä, Ļ│ĀļČäņ×ÉņÖĆ ņäĖļØ╝ļ»╣ņØä Ēś╝ĒĢ®ĒĢśļŖö ĒśĢĒā£ņØś ĻĖ░ņłĀļĪ£ ņŖ╣ĒÖöņŗ£Ēé© ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØä Ļ░£ļ░£ĒĢśņŚ¼ ļ░£ņĀäņØä Ļ▒░ļōŁĒĢśĻ│Ā ņ׳ļŗż. ļ│Ėļ¼ĖņŚÉņä£ļŖö Ēśäņ×¼Ļ╣īņ¦Ć Ļ░£ļ░£ļÉ£ ļŗżņ¢æĒĢ£ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ĒŖ╣ņ¦ĢĻ│╝ ņןļŗ©ņĀÉ ļō▒Ļ│╝ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņŚÉņä£ Ļ│ĀļČäņ×ÉņØś ņŚŁĒĢĀņØä ņåīĻ░£ĒĢśĻ│Āņ×É ĒĢ£ļŗż.4ŌĆō6) ĒŖ╣Ē׳, Ļ░Ćņן ņĄ£ĻĘ╝ Ļ░£ļ░£ļÉ£ Ļ│ĀļČäņ×ÉņŚÉņä£ ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ņ¦üņĀæ ļ│ĆĒÖś Ļ░ĆļŖźĒĢ£ ņŗĀĻ░£ļģÉ Ļ│ĀļČäņ×É ņ£Āļל ņäĖļØ╝ļ»╣ (polymer-derived ceramics)ņØä ņØ┤ņÜ®ĒĢ£ Ēöäļ”░Ēīģ ĻĖ░ņłĀņØä ĒåĄĒĢ┤ ļ»Ėļל ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØś ļ░®Ē¢źņŚÉ ļīĆĒĢ┤ņä£ Ļ│Āņ░░ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ņŗ£ņ×æĻ│╝ ļ░£ņĀä

ņäĖļØ╝ļ»╣ņØ┤ Ļ░Ćņ¦ĆļŖö ļé«ņØĆ ņŚ░ņä▒, ļåÆņØĆ ņĘ©ņä▒ ļō▒ņØś Ēöäļ”░Ēīģ Ļ│ĄņĀĢņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ĒלļōĀ ĒŖ╣ņä▒ļōżņØä ĻĘ╣ļ│ĄĒĢśņŚ¼ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ ļŗżņ¢æĒĢ£ ņŗ£ļÅäļōżņØ┤ Ēśäņ×¼Ļ╣īņ¦Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. 1980ļģäļīĆ SLA, SLSĻ░Ć Ļ░£ļ░£ļÉśļ®┤ņä£, ņØ┤ļź╝ ņØæņÜ®ĒĢśņŚ¼ ņäĖļØ╝ļ»╣ ņåīņ×¼ļź╝ Ēöäļ”░Ēīģ ĒĢśļĀżļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. University of ConnecticutņØś Harris Marcus ĻĄÉņłś ņŚ░ĻĄ¼ĒīĆņØĆ SLSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņäĖļØ╝ļ»╣ ĒīīņÜ░ļŹö freeform ĒśĢĒā£ļĪ£ Ēöäļ”░ĒīģĒĢśļŖö ĻĖ░ņłĀņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.7) ļśÉ, Massachusetts Institute of TechnologyņØś Emanuel Sachs ĻĄÉņłś ņŚ░ĻĄ¼ĒīĆņØĆ ņ×ēĒü¼ņĀ» Ēöäļ”░Ēä░ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŗżļ”¼ņ╣┤/ņĢīļŻ©ļ»Ėļéś ĒīīņÜ░ļŹöņÖĆ ņŗżļ”¼ņ╣┤ ņĮ£ļĪ£ņØ┤ļō£ ļ░öņØĖļŹöļź╝ Ēś╝ĒĢ®ĒĢśņŚ¼ ļČäņé¼ĒĢśļŖö ļ░®ņŗØņØś ņäĖļØ╝ļ»╣ Ēöäļ”░ĒīģņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.8)

ņØ┤ļ¤¼ĒĢ£ ņäĖļØ╝ļ»╣ ļČäļ¦É ņåīņ×¼ļ¦īņØä ņé¼ņÜ®ĒĢśļŖö Ēöäļ”░Ēīģ ļ░®ņŗØņØĆ Ēü¼Ļ▓ī ļæÉ Ļ░Ćņ¦Ć ļŗ©ņĀÉņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż. ņ▓½ņ¦Ė, ĒīīņÜ░ļŹö ĒśĢĒā£ļŖö ņēĮĻ▓ī ļČäņé░ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, Ļ▓ĮĒÖö Ļ│╝ņĀĢņŚÉņä£ ĒśĢĒā£ ņ£Āņ¦ĆĻ░Ć ļ¦żņÜ░ ņ¢┤ļĀĄļŗż. ļæśņ¦Ė, ĒĢ£ļ▓ł Ļ▓ĮĒÖöĻ░Ć ļÉśļ®┤ ņĀüņĖĄņØä ĒåĄĒĢ£ Ēü░ ĻĘ£ļ¬©ņØś ņåīņ×¼ļź╝ ņĀ£ņ×æĒĢśĻĖ░ ņ¢┤ļĀĄļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀņĀü ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢśņŚ¼, 1990ļģäļīĆ ņżæļ░ś University of MichiganņØś John Halloran ĻĄÉņłś ņŚ░ĻĄ¼ĒīĆņØĆ Ļ│ĀļČäņ×É SLA Ēöäļ”░Ēīģ ĻĖ░ņłĀņØä ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņŚÉ ņØæņÜ®ĒĢśĻĖ░ ņŗ£ņ×æĒĢśņśĆļŗż.9ŌĆō11) ņŗżļ”¼ņ╣┤, ņŗżļ”¼ņĮś ļŗłĒŖĖļØ╝ņØ┤ļō£ (Si3 N4), ņĢīļŻ©ļ»Ėļéś ĒīīņÜ░ļŹö ļō▒ņØä hexanediol diacrylate ļĀłņ¦äņŚÉ ļČäņé░ņŗ£Ēé© ŌĆ£ņäĖļØ╝ļ»╣ ļĀłņ¦äŌĆØņØ┤ļ×Ć Ļ░£ļģÉņØä ņĀ£ņŗ£ĒĢśņśĆļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ĒĢ┤ņāüļÅäĻ░Ć ļåÆņØĆ ļ│Ąņ×Ī ĒśĢņāü ņäĖļØ╝ļ»╣ņØä ņĀ£ņ×æĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤Ēøä, ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØĆ ņäĖļØ╝ļ»╣ ļĀłņ¦ä Ļ░£ļ░£ņØä ņżæņŗ¼ņ£╝ļĪ£ ņ¦ĆņåŹņĀüņØĖ ļ░£ņĀäņØä ņØ┤ļŻ©ņ¢┤ ņÖöļŗż.

2.1. Ļ┤æĻ▓ĮĒÖö ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ

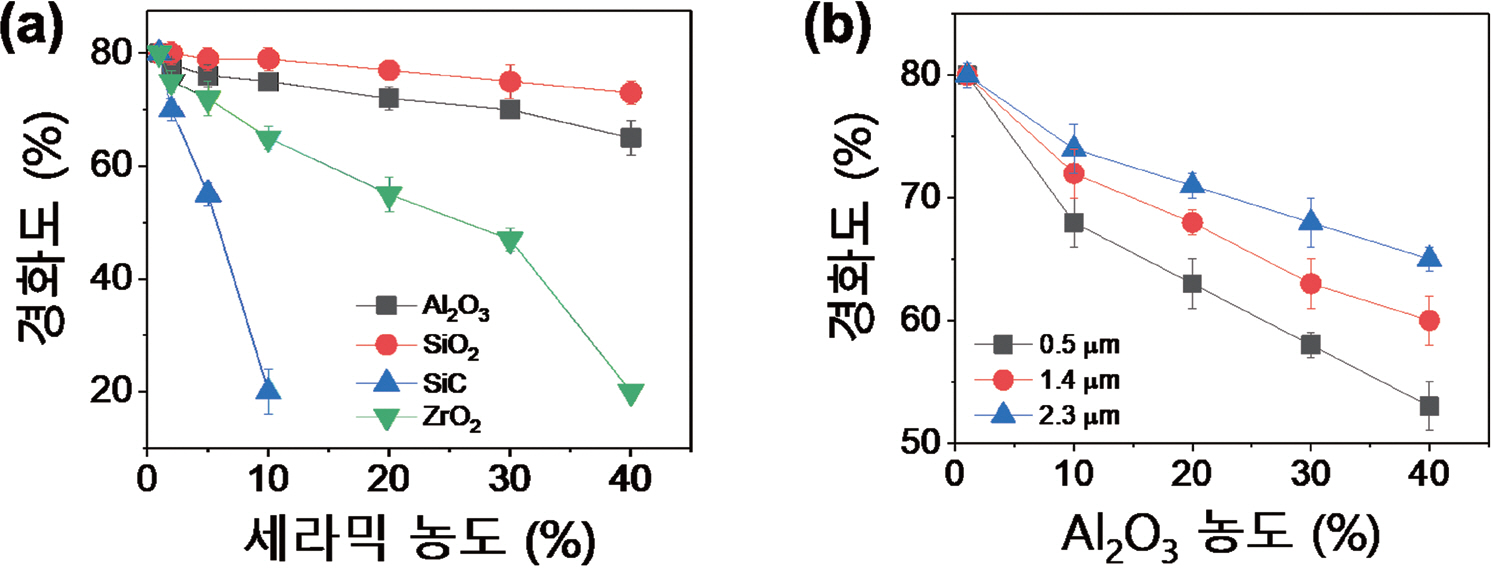

Ļ┤æĻ▓ĮĒÖö ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØś ĒĢĄņŗ¼ņØĆ ņĄ£ņĀüĒÖöļÉ£ ņäĖļØ╝ļ»╣ ļĀłņ¦ä Ļ░£ļ░£ņŚÉ ņ׳ļŗż. ņäĖļØ╝ļ»╣ ļĀłņ¦äņØś Ļ░Ćņן ņżæņÜöĒĢ£ ņÜöņåīļŖö ņĢĪņāü Ļ┤æĻ▓ĮĒÖö ļĀłņ¦äņŚÉ ņäĖļØ╝ļ»╣ ļČäļ¦ÉņØä ņĢłņĀĢņĀüņ£╝ļĪ£ ļČäņé░ņŗ£ĒéżļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ņä£ļŖö ļČäļ¦É ņ×ģņ×ÉņØś Ēü¼ĻĖ░ņÖĆ ņ×ģļÅä, Ēæ£ļ®┤ņØś ĒÖöĒĢÖņĀü ņä▒ņ¦ł, ļČäļ¦ÉņØś ļåŹļÅä ļō▒ ļŗżņ¢æĒĢ£ ļĀłņ¦äņØś ļ¼╝ļ”¼ņĀü ņä▒ņ¦łņØś ņĄ£ņĀüĒÖöĻ░Ć ĒĢäņłśņĀüņØ┤ļŗż. ņśłļź╝ ļōżņ¢┤, ņ×ģņ×ÉĻ░ä ņØæņ¦æļĀźņØ┤ ņ×ģņ×ÉņÖĆ ļĀłņ¦äĻ░ä Ļ▓░ĒĢ®ļĀźļ│┤ļŗż ļåÆņØä Ļ▓ĮņÜ░, ņäĖļØ╝ļ»╣ ņ×ģņ×ÉļōżņØś ļŁēņ╣© ĒśäņāüņØ┤ ļ░£ņāØĒĢśņŚ¼ ļ░ĆļÅäĻ░Ć ņØ╝ņĀĢĒĢ£ ņäĖļØ╝ļ»╣ ņĀ£ņ×æņØ┤ ļČłĻ░ĆļŖźĒĢśļŗż. ņØ┤ļź╝ Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļĀłņ¦äņØä ĻĄ¼ņä▒ĒĢśļŖö ļŗ©ļ¤ēņ▓┤, Ļ│ĀļČäņ×ÉņØś ĒÖöĒĢÖņĀü ĒŖ╣ņä▒ ļ░Å ņÜ®ļ¦ż ņóģļźś ļō▒ņØä ņĪ░ņĀłĒĢ┤ņĢ╝ ĒĢ£ļŗż.

ļĀłņ¦äņØś Ļ┤æĒĢÖņĀü ĒŖ╣ņä▒ ļśÉĒĢ£ ļ¦żņÜ░ ņżæņÜöĒĢ£ ņÜöņåīņØ┤ļŗż. ņåīĻ▓░ ņŗ£ ņłśņČĢņØä ņĄ£ņåīĒÖöĒĢśĻ│Ā Ļ│Āļ░ĆļÅä ņäĖļØ╝ļ»╣ņØä ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļĀłņ¦ä ļé┤ ņäĖļØ╝ļ»╣ ļČäļ¦É ļåŹļÅäļź╝ ņĄ£ļīĆĒÖöĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. ĒĢśņ¦Ćļ¦ī ņäĖļØ╝ļ»╣ ļåŹļÅäĻ░Ć ļåÆņĢäņ¦ł ņłśļĪØ ĻĄ┤ņĀłņ£©ņØ┤ ļåÆņĢäņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ Ēł¼Ļ│╝ņ£©ņØ┤ ļé«ņĢäņĀĖ Ļ┤æĻ▓ĮĒÖö ĒÜ©ņ£© (Ļ╣ŖņØ┤, ĒĢ┤ņāüļÅä)ņØ┤ ļé«ņĢäņ¦ĆĻ▓ī ļÉ£ļŗż (Fig. 3a).12) ņ×ģņ×É Ēü¼ĻĖ░ ļśÉĒĢ£ ņżæņÜöĒĢ£ ņÜöņåīņØ┤ļŗż. ņ×ģņ×ÉĻ░Ć ļäłļ¼┤ Ēü┤ Ļ▓ĮņÜ░ ļĀłņ¦ä ļé┤ļČĆņŚÉņä£ ņŗ£Ļ░äņŚÉ ņ¦Ćļé©ņŚÉ ļö░ļØ╝ ņä£ņä£Ē׳ Ļ░ĆļØ╝ņĢēĻĖ░ ļĢīļ¼ĖņŚÉ, ball milling ļō▒ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ×ģņ×É Ēü¼ĻĖ░ļź╝ ņ¦üĻ▓Į ņłś ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ļĪ£ ņżäņØĖ ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī ņäĖļØ╝ļ»╣ ņ×ģņ×ÉļŖö Ļ┤æĻ▓ĮĒÖö Ļ│╝ņĀĢņŚÉņä£ ļĀłņ¦äĻ│╝ņØś Ļ▓░ĒĢ®ņØä ĒåĄĒĢ£ ĒĢäļ¤¼ ņŚŁĒĢĀņØä ĒĢśņŚ¼ ļŹö Ļ░ĢĒĢ£ Ļ▓ĮĒÖöļź╝ ņ£ĀļÅäĒĢśĻ▓ī ļÉśļŖöļŹ░, ļ¦īņĢĮ ņ×ģņ×ÉĻ░Ć ļäłļ¼┤ ņ×æņØä Ļ▓ĮņÜ░, ļĀłņ¦äĻ│╝ņØś ņāüĒśĖņ×æņÜ®ņØ┤ ņśżĒ׳ļĀż Ļ░ÉņåīĒĢśņŚ¼ Ļ▓ĮĒÖöļÅäĻ░Ć ļé«ņĢäņ¦ĆļŖö ņŚŁĒÜ©Ļ│╝Ļ░Ć ļéśĒāĆļéśĻĖ░ļÅä ĒĢ£ļŗż (Fig. 3b).

Fig.┬Ā3.

ņäĖļØ╝ļ»╣ ļČäļ¦ÉņØś ļ¼╝ļ”¼ņĀü ņä▒ņ¦łņŚÉ ļö░ļźĖ ņäĖļØ╝ļ»╣ ļĀłņ¦äņØś Ļ┤æĻ▓ĮĒÖöļÅä ļČäņäØ.12) (a) ņäĖļØ╝ļ»╣ ļåŹļÅä, (b) ņäĖļØ╝ļ»╣ (ņĢīļŻ©ļ»Ėļéś) ņ×ģņ×É Ēü¼ĻĖ░ (ņ¦üĻ▓Į).

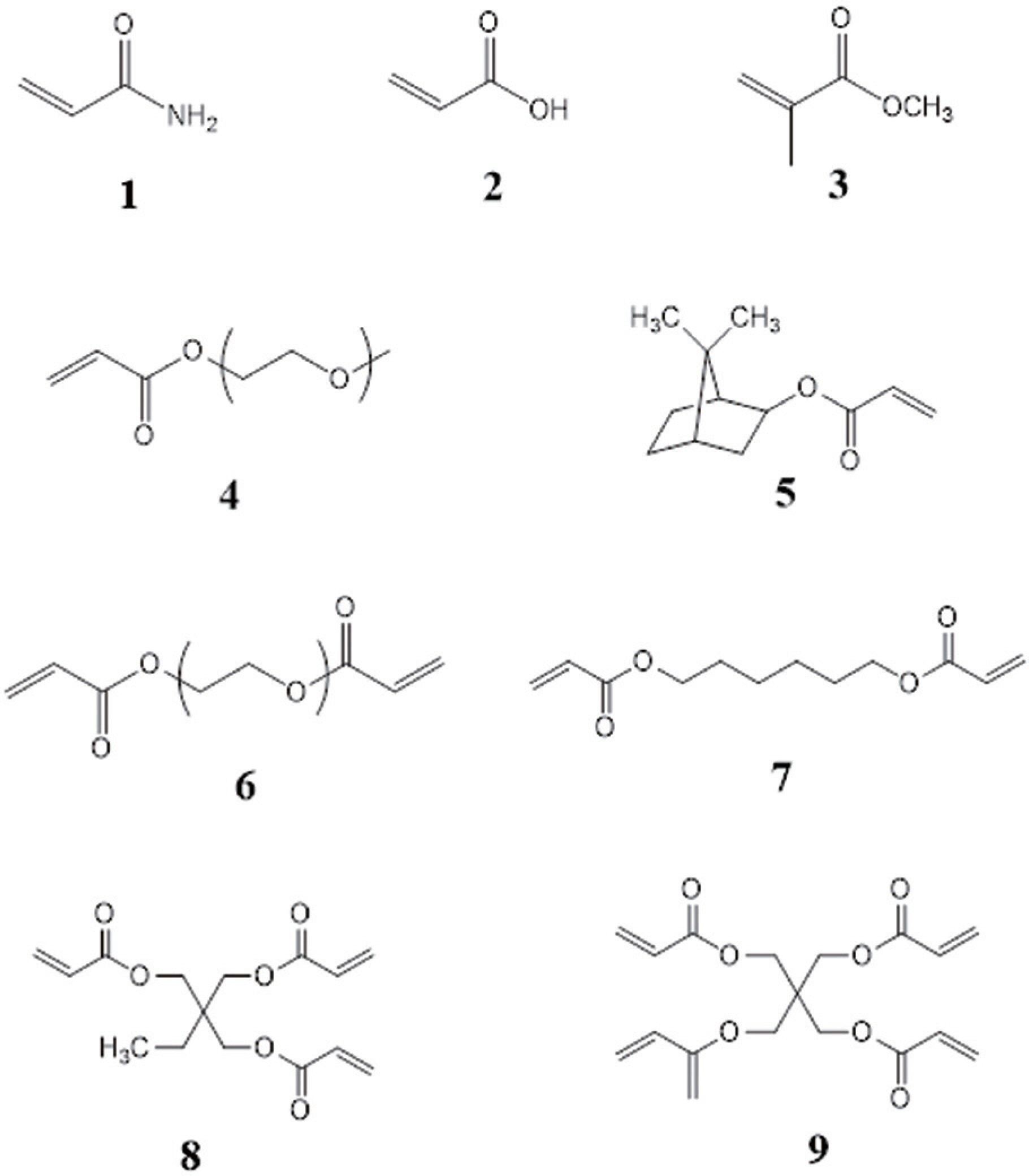

Ļ┤æĻ▓ĮĒÖö ļĀłņ¦äņØś ņĄ£ņĀüĒÖö ļśÉĒĢ£ ņżæņÜöĒĢ£ ņÜöņåīņØ┤ļŗż. Ļ┤æĻ▓ĮĒÖöĻ░Ć Ļ░ĆļŖźĒĢ£ ņĢäĒü¼ļ”┤ Ļ│äņŚ┤ ļŗ©ļ¤ēņ▓┤ Ēś╣ņØĆ ņś¼ļ”¼Ļ│Āļ©Ė ļō▒ņØä ņŻ╝ļĪ£ ņé¼ņÜ®ĒĢśļ®░, ņØ┤ļōżņØś ļåŹļÅä ļ░Å ņóģļźśļź╝ ņĪ░ņĀłĒĢśļ®┤ņä£ ļĀłņ¦äņØś ņĀÉļÅäļź╝ ņĪ░ņĀłĒĢ£ļŗż (Fig. 4). ņĢäĒü¼ļ”┤ ļŗ©ļ¤ēņ▓┤ļŖö ļåŹļÅäļ┐Éļ¦ī ņĢäļŗłļØ╝ ļČäņ×É ļŗ╣ ņĢäĒü¼ļ”┤ ņ×æņÜ®ĻĖ░ Ļ░£ņłśņŚÉ ļö░ļØ╝ņä£ Ļ░ĆĻĄÉ ļ░ĆļÅäĻ░Ć ļŗ¼ļØ╝ņ¦äļŗż. ņĢäĒü¼ļ”┤ ņ×æņÜ®ĻĖ░Ļ░Ć ĒĢ£ Ļ░£ņØĖ ļŗ©ļ¤ēņ▓┤ļŖö Ļ┤æĻ▓ĮĒÖöņŗ£ ņäĀĒśĢ Ļ│ĀļČäņ×Éļ¦ī ĒĢ®ņä▒ļÉśļ»ĆļĪ£ ņĢäĒü¼ļ”┤ ņ×æņÜ®ĻĖ░Ļ░Ć ļæÉ Ļ░£ ņØ┤ņāüņØĖ ŌĆ£Ļ░ĆĻĄÉņĀ£ŌĆØļź╝ ņ▓©Ļ░ĆĒĢ┤ņĢ╝ Ļ│ĀļČäņ×É ņé¼ņŖ¼ Ļ░ä Ļ░ĆĻĄÉĻ░Ć ņ¦äĒ¢ēļÉśņ¢┤ Ļ▓ĮĒÖöļÉ£ļŗż. Ļ▓ĮĒÖöļÉ£ ĻĄ¼ņĪ░ņ▓┤ņØś ĻĖ░Ļ│äņĀü Ļ░ĢļÅäļŖö ļŗ©ļ¤ēņ▓┤ņÖĆ Ļ░ĆĻĄÉņĀ£ņØś ļåŹļÅäņÖĆ ļ╣äņ£©ņŚÉ ļö░ļØ╝ ņĪ░ņĀłļÉ£ļŗż. ļŗ©ļ¤ēņ▓┤ņØś ļåŹļÅäĻ░Ć ļåÆņØä ņłśļĪØ, Ļ░ĆĻĄÉņĀ£ņØś ļ╣äņ£©ņØ┤ ļåÆņØäņłśļĪØ Ļ▓ĮĒÖö ņåŹļÅäĻ░Ć ļåÆņĢäņ¦ĆĻ│Ā ļåÆņØĆ Ļ░ĢļÅäņØś ĻĄ¼ņĪ░ņ▓┤Ļ░Ć ņĀ£ņ×æļÉ£ļŗż. ņØ┤ļŖö ņĀ£ņ×æļÉśļŖö ĻĄ¼ņĪ░ņ▓┤ņØś ņĀĢĻĄÉĒĢ©Ļ│╝ļÅä ņ¦üĻ▓░ļÉśņ¢┤ ņ׳ņ£╝ļ»ĆļĪ£, ļ¦żņÜ░ ņżæņÜöĒĢ£ ņÜöņåīņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī Ļ▓ĮĒÖöņåŹļÅäņÖĆ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØś Ļ│äņåŹļÉ£ ņ”ØĻ░ĆĻ░Ć ĒĢŁņāü ņóŗņØĆ Ļ▓ā ļ¦ÄņØĆ ņĢäļŗłļŗż. ņśłļź╝ ļōżņ¢┤ Ļ▓ĮĒÖöņåŹļÅäĻ░Ć ļäłļ¼┤ ļ╣Āļź╝ Ļ▓ĮņÜ░, ņŚ¼ļ¤¼ ņĖĄņØä ņĀ£ņ×æĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ņĖĄĻ░ä ņĀæņ░®ļĀźņØ┤ ļé«ņĢäņ¦ł ņłś ņ׳ļŗż (ļŗżņØī ņĖĄ ņĀ£ņ×æ ņĀäņŚÉ ņØ┤ņĀä ņĖĄņØś Ļ▓ĮĒÖöĻ░Ć ņÖäļŻīļÉĀ Ļ▓ĮņÜ░, ņĀæņ░®ļĀźņØ┤ ļ¢©ņ¢┤ņ¦É). ļśÉĒĢ£, Ļ░ĆĻĄÉ ļ░ĆļÅäĻ░Ć ļåÆņØäņłśļĪØ ĻĄ¼ņĪ░ņ▓┤ ļé┤ļČĆ Ļ│ĄĻ░äņØ┤ ĒśæņåīĒĢ┤ņ¦Ćļ»ĆļĪ£ ĻĘĖļ¦īĒü╝ ņ▒äņøīņ¦ł ņłś ņ׳ļŖö ņäĖļØ╝ļ»╣ ņ¢æļÅä ņżäņ¢┤ļōĀļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņĀĢĻĄÉĒĢ£ Ēöäļ”░Ēīģ Ļ│ĄņĀĢņŚÉ ņśüĒ¢źņØä ņŻ╝ņ¦Ć ņĢŖņ£╝ļ®┤ņä£ ņäĖļØ╝ļ»╣ ļ╣äņ£©ņØä ĻĘ╣ļīĆĒÖöĒĢĀ ņłś ņ׳ļŖö ļĀłņ¦äņØś Ļ░ĆĻĄÉļ░ĆļÅäņÖĆ Ļ▓ĮĒÖöņåŹļÅäņØś ļ▓öņ£ä ņäżņĀĢņØ┤ ņżæņÜöĒĢśļŗż.

Fig.┬Ā4.

Ļ┤æĻ▓ĮĒÖö ļĀłņ¦äņŚÉ ņé¼ņÜ®ļÉśļŖö ņĢäĒü¼ļ”┤ Ļ│äņŚ┤ ļŗ©ļ¤ēņ▓┤ ņśłņŗ£.6) ļČäņ×É ļŗ╣ ņĢäĒü¼ļ”┤ĻĖ░ Ļ░£ņłśņŚÉ ļö░ļØ╝ Ļ░ĆĻĄÉļ░ĆļÅä ņĪ░ņĀł Ļ░ĆļŖźĒĢ©. 1: acrylamide, 2: acrylic acid, 3: methyl methacrylate, 4: methyl ether poly(ethylene glycol) acrylate, 5: isobornyl acrylate, 6: poly(ethylene glycol) diacrylate, 7: 1,6-hex-anediol diacrylate, 8: trimethylolpropane triacrylate, 9: pentaerythritol triacrylate

Ļ┤æĻ▓ĮĒÖö ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØĆ ļīĆļČĆļČä Ēśäņ×¼ Ļ░Ćņן ļäÉļ”¼ ļ│┤ĻĖēļÉ£ SLAņÖĆ DLPļź╝ ĻĘĖļīĆļĪ£ ņ▒äĒāØĒĢ£ļŗż (Fig. 5).13) SLA ļŖö Ēśäņ×¼ Ļ░Ćņן ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØņØś 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØ┤ļŗż. Ļ┤æĻ▓ĮĒÖö Ļ░ĆļŖźĒĢ£ ņ¢┤ļ¢ż ļĀłņ¦äļÅä ņĀüņÜ® Ļ░ĆļŖźĒĢśļ®░, ļĀłņØ┤ņĀĆļź╝ ĒåĄĒĢ┤ Ļ│ĀĒĢ┤ņāüļÅä ņä▒ĒśĢņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā, ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö ļŗ©ņĖĄĒśĢ photolithographyņÖĆ ļŗ¼ļ”¼ ņĀüņĖĄ Ļ░ĆĻ│ĄĻ╣īņ¦Ć Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ņÖĆ ļŹöļČłņ¢┤, HullņØ┤ 1986ļģäņŚÉ ņĄ£ņ┤ł Ļ░£ļ░£ĒĢ£ ņØ┤Ēøä ņäżļ”ĮĒĢ£ 3D Systemsņé¼ņŚÉņä£ SLAļź╝ ĒīÉļ¦żĒĢśĻĖ░ ņŗ£ņ×æĒĢśļ®┤ņä£ ņĄ£ņ┤łņØś ņāüņÜ® 3D Ēöäļ”░Ēīģ ņןļ╣äļĪ£ ņŗ£ņןņØä ņäĀņĀÉĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ĻĖ░ļÅä ĒĢśļŗż. Halloran ĻĄÉņłśņØś ņ┤łĻĖ░ ņŚ░ĻĄ¼ ņØ┤Ēøä, SLAļź╝ ņØ┤ņÜ®ĒĢ£ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ņŚ░ĻĄ¼Ļ░Ć ĒĢśļéśņØś Ēü░ ņŚ░ĻĄ¼ ņżäĻĖ░ļĪ£ ļ░£ņĀäĒĢśņśĆļŗż.9ŌĆō11) ņĄ£ĻĘ╝ Formlabs, 3D Systems, ExOne, Voxeljet ļō▒ ĻĖĆļĪ£ļ▓ī 3D Ēöäļ”░Ēīģ ĒÜīņé¼ļōżņØ┤ SLAņŚÉ ņĀüņÜ®ĒĢĀ ņłś ņ׳ļŖö ņäĖļØ╝ļ»╣ ļĀłņ¦äņØä ņāüņÜ®ĒÖöĒĢśņŚ¼ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ļ│┤ĻĖēņØä ņĀÉņĀÉ ņĢ×ļŗ╣ĻĖ░Ļ│Ā ņ׳ļŗż.

DLPļŖö SLAņØś ļ│ĆĒśĢļÉ£ ļ░®ņŗØņ£╝ļĪ£, ļĀłņØ┤ņĀĆ ļīĆņŗĀ DMDļź╝ ĒåĄĒĢ┤ Ļ┤æ Ēī©Ēä┤ņØä ņĪ░ņé¼ĒĢśļŖö ļ░®ņŗØņØ┤ļŗż. DMDņØś ņłśņŗŁļ¦īĻ░£ņØś ļ»ĖņäĖĻ▒░ņÜĖ(micromirror)ļōżņØä ĒåĄĒĢ┤ ĒöĮņģĆņØä ņĪ░ņĀłĒĢĀ ņłś ņ׳ņ¢┤ ĒĢ┤ņāüļÅäĻ░Ć ļåÆĻ│Ā ĒĢ£ļ▓łņØś Ļ┤æ ņĪ░ņé¼ņŚÉ ļäōņØĆ ļ®┤ņĀüņØä Ļ▓ĮĒÖöĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż. SLAņÖĆ Ļ░ÖņØĆ ņøÉļ”¼ļĪ£ ņ×æļÅÖĒĢśļŖö DLP ņŚŁņŗ£ SLAņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ Ļ┤æĻ▓ĮĒÖöņä▒ ņäĖļØ╝ļ»╣ ļĀłņ¦äņØä ņĀüņÜ®ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņäĖļØ╝ļ»╣ Ēöäļ”░ĒīģņØ┤ Ļ░ĆļŖźĒĢśļŗż (Fig. 6).14)

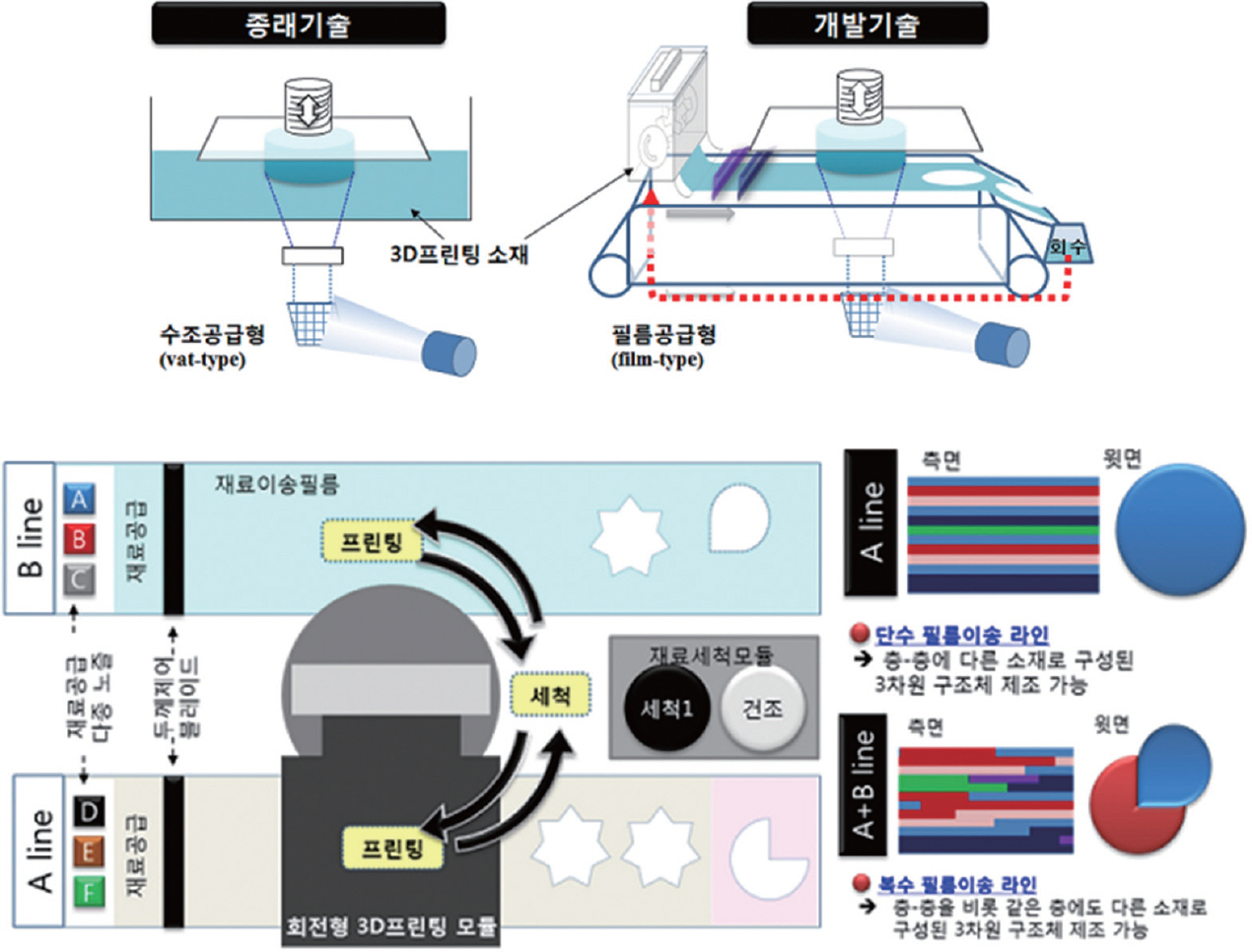

Ļ┤æĻ▓ĮĒÖö 3D Ēöäļ”░ĒīģņØś ļŗ©ņĀÉņØĆ ļĀłņ¦ä ņłśņĪ░(reservoir)ņŚÉ ļ¦ÄņØĆ ņ¢æņØś ļĀłņ¦äņØä ļäŻņ¢┤ņĢ╝ ĒĢ£ļŗżļŖö Ļ▓āņØ┤ļŗż. ļĀłņ¦ä ņåīļ╣äņØś ĒÜ©ņ£©ņä▒ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņłśņĪ░ņŚÉļŖö ĒĢ£ ņóģļźśļ¦ī ļäŻņØä ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļŗżņóģ ņåīņ×¼ Ēöäļ”░ĒīģņØ┤ ņ¢┤ļĀĄļŗż. ņĄ£ĻĘ╝ ĒĢ£ĻĄŁ ņ×¼ļŻīņŚ░ĻĄ¼ņåī ņ£żĒؼņłÖ ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆņØĆ ņØ┤ļ¤¼ĒĢ£ ļŗ©ņĀÉņØä ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ŌĆśļŗżņóģ ņäĖļØ╝ļ»╣ Ēöäļ”░ĒīģŌĆÖ ĻĖ░ņłĀņØä Ļ░£ļ░£ĒĢśņśĆļŗż (Fig. 7).15) ĻĖ░ņĪ┤ņØś ļĀłņ¦ä ņłśņĪ░ ļ░®ņŗØĻ│╝ ļŗ¼ļ”¼ ļ░Ģļ¦ē ĒĢäļ”ä ĒśĢĒā£ņØś ļĀłņ¦äņØä ļĪżļ¤¼ļĪ£ ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ│ĄĻĖēĒĢśļ®┤ņä£ Ļ┤æ ņĪ░ņé¼ļź╝ ĒåĄĒĢ┤ Ēöäļ”░ĒīģĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£, ņĀ£ņ×æĒĢśĻ│Ā ļé©ņØĆ ļĀłņ¦äņØĆ ņ╗¼ļĀēĒä░ļĪ£ ļ¬©ņØĆ ļŗżņØī ļŗżņŗ£ ĒĢäļ”ä ļĀłņ¦äņ£╝ļĪ£ ņ×¼ņé¼ņÜ®ĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ ņåīņ×¼ ļéŁļ╣äļź╝ ļ¦ēņØä ņłś ņ׳ļŗż. ļśÉĒĢ£, ļŗżļźĖ ņóģļźśņØś ņäĖļØ╝ļ»╣ļÅä ĒĢäļ”ä ĒśĢĒā£ļĪ£ Ļ│ĄĻĖē Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļŗżņóģ ņåīņ×¼ Ēöäļ”░ĒīģļÅä ņēĮĻ▓ī Ļ░ĆļŖźĒĢśļŗż. ņØ┤ļ¤¼ĒĢ£ ņןņĀÉļōżļĪ£ ņØĖĒĢ┤ ĻĖ░ņĪ┤ Ļ┤æĻ▓ĮĒÖö ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØś ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ņŗĀĻĖ░ņłĀļĪ£ ĒÅēĻ░Ćļ░øĻ│Ā ņ׳ļŗż.

Fig.┬Ā7.

ļŗżņóģ ņäĖļØ╝ļ»╣ Ēöäļ”░Ēīģ ĻĖ░ņłĀ ļ¬©ņŗØļÅä (ņ×¼ļŻīņŚ░ĻĄ¼ņåī ņ£żĒؼņłÖ ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆ).15) ĻĖ░ņĪ┤ ļĀłņ¦ä ņłśņĪ░Ļ░Ć ņĢäļŗī ĒĢäļ”äĒśĢ ļĀłņ¦äņØś ņ×ÉļÅÖ Ļ│ĄĻĖē ļ░®ņŗØņ£╝ļĪ£ ņåīņ×¼ ļéŁļ╣äļź╝ ņżäņØ┤Ļ│Ā ļŗżņóģ(multi-material) Ēöäļ”░ĒīģņØä ĻĄ¼ĒśäĒĢ©.

2.2. ņŚ┤Ļ▓ĮĒÖö ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ

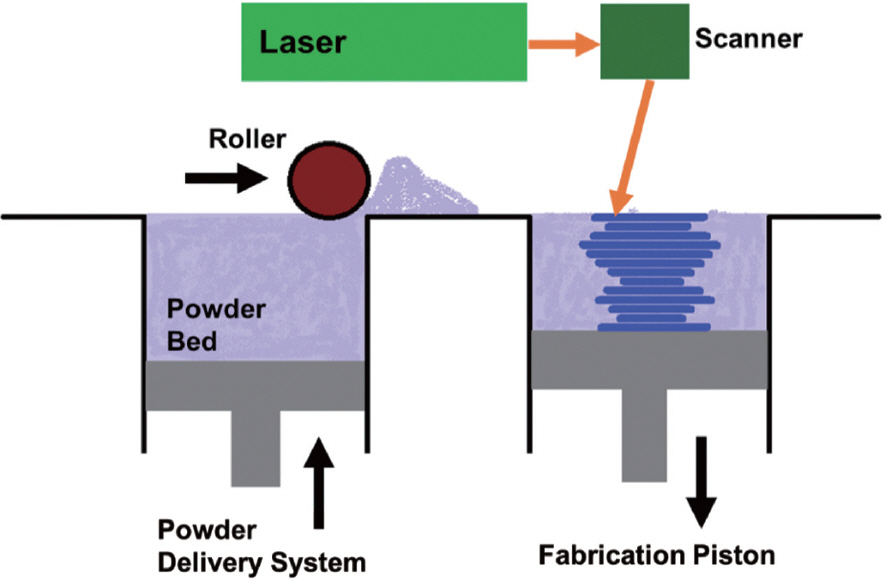

Selective laser sintering (SLS)ņØĆ SLAņÖĆ ĒĢ©Ļ╗ś ņ┤łņ░ĮĻĖ░ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀ Ļ░£ļģÉņØä ņĀĢļ”ĮĒĢ£ ņŻ╝ņÜöĒĢ£ ĻĖ░ņłĀļĪ£ņŹ©, ļĀłņØ┤ņĀĆļź╝ ĒåĄĒĢ┤ Ļ│Āņś©ņØś ņ¦æņĀüļÉ£ ņŚÉļäłņ¦Ćļź╝ ļČäļ¦É ļ▓Āļō£ņŚÉ ņĪ░ņé¼ĒĢśņŚ¼ ņøÉĒĢśļŖö ļČĆļČäņØä ņäĀĒāØņĀüņ£╝ļĪ£ ņÜ®ņ£Ą-ņåīĻ▓░ĒĢśļŖö ļ░®ņŗØņØ┤ļŗż (Fig. 8).16ŌĆō17) ņĢĪņāü ļĀłņ¦äņØä ņé¼ņÜ®ĒĢśļŖö Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØĻ│╝ ļŗżļź┤Ļ▓ī ļČäļ¦É ĒśĢĒā£ņØś ņøÉļŻīļź╝ ņé¼ņÜ®ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņ┤łĻĖ░ņŚÉļŖö ņŻ╝ļĪ£ Ēŗ░ĒāĆļŖä, ņĢīļŻ©ļ»ĖļŖä, ņŖżĒģīņØĖļĀłņŖżĻ░Ģ ļō▒Ļ│╝ Ļ░ÖņØĆ ĻĖłņåŹņØ┤ļéś Ļ┤æĻ▓ĮĒÖöļÉśņ¦Ć ņĢŖļŖö ņŚ┤Ļ░Ćņåīņä▒ ĒöīļØ╝ņŖżĒŗ▒ ļČĆĒÆł Ēś╣ņØĆ ļ¬©ĒśĢ ņĀ£ņ×æņŚÉ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśņŚłļŗż. ņØ┤Ēøä ņäĖļØ╝ļ»╣ ļČäļ¦ÉņØä ņøÉļŻīļĪ£ ĒĢ£ SLS ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀļÅä ļŗżņ¢æĒĢśĻ▓ī ņŗ£ļÅäļÉśņŚłļŗż. ĻĖłņåŹņŚÉ ļ╣äĒĢ┤ ņäĖļØ╝ļ»╣ ņåīņ×¼ļŖö Ļ▓░ņĀĢļ”ĮĻ│äņÖĆ Ļ░ÖņØĆ Ļ▓░ĒĢ©ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤, ļČäļ¦É ņāüĒā£ņŚÉņä£ ņ¦¦ņØĆ ņŗ£Ļ░äņØś ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ļ¦īņ£╝ļĪ£ Ļ│Āļ░ĆļÅä ņåīĻ▓░ņØ┤ ņ¢┤ļĀĄļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ļ░ĆļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņĢīļŻ©ļ»Ėļéś Ēś╣ņØĆ ņ¦Ćļź┤ņĮöļŗłņĢä ļČäļ¦ÉņŚÉ acrylonitrile-butadiene-styrene (ABS), polypropylene (PP), polyether ether ketone (PEEK), polycarbonate (PC)Ļ│╝ Ļ░ÖņØĆ Ļ│ĀļČäņ×É ļ░öņØĖļŹöļź╝ ņ▓©Ļ░ĆĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ ļ░ĆļÅäļź╝ ļåÆņØ┤Ļ│Ā Ēöäļ”░Ēīģ ĒĢ┤ņāüļÅäļź╝ ļåÆņØ┤ļŖö ļ░®ļ▓ĢļĪĀņØ┤ ņĀ£ņŗ£ļÉśņŚłļŗż.18ŌĆō20)

ņĄ£ĻĘ╝ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ļ│┤ĒÄĖĒÖöņŚÉ ņĢ×ņן ņäĀ ĻĖ░ņłĀņØĆ fused deposition modeling (FDM) ļ░®ņŗØņØś Ēöäļ”░ĒīģņØ┤ļŗż. FDMņØĆ ĒĢäļØ╝ļ®śĒŖĖ ĒśĢĒā£ņØś ņŚ┤Ļ░Ćņåīņä▒ Ļ│ĀļČäņ×Éļź╝ ņøÉļŻīļĪ£ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│Āņś©ņØś Ēöäļ”░Ēīģ ĒŚżļō£ļź╝ ĒåĄĒĢ┤ ņł£Ļ░äņĀüņØĖ ņÜ®ņ£Ąņ£╝ļĪ£ ņé¼ņČ£ĒĢ£ ļŗżņØī ņĀĆņś©ņŚÉņä£ Ļ│ĀĒÖöļÉśļŖö Ļ░äļŗ©ĒĢ£ ļ░®ņŗØņØś Ēöäļ”░Ēīģ ĻĖ░ņłĀļĪ£ņä£, ļīĆļČĆļČäņØś ņŚ┤Ļ░Ćņåīņä▒ Ļ│ĀļČäņ×É ņåīņ×¼ļź╝ ņĀüņÜ®ĒĢśņŚ¼ ĒöīļØ╝ņŖżĒŗ▒ ņĀ£ĒÆłņØä ņĀ£ņ×æĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ABS, PLA, PCņÖĆ Ļ░ÖņØĆ ļ▓öņÜ® ĒöīļØ╝ņŖżĒŗ▒ ņĀ£ĒÆłņØś Ēöäļ”░ĒīģņŚÉ ļ¦żņÜ░ ņ£ĀņÜ®ĒĢśļŗż. ņŚ░ņä▒ņØ┤ ņŚåļŖö ņäĖļØ╝ļ»╣ ņåīņ×¼ļŖö FDM ņĀüņÜ®ņØä ņ£äĒĢ£ ĒĢäļØ╝ļ®śĒŖĖļĪ£ņØś ņĀ£ņ×æņØ┤ Ļ▒░ņØś ļČłĻ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņÜ®ņ£╝ļĪ£ ļäÉļ”¼ ņØæņÜ®ļÉśņ¦Ć ņĢŖņĢśļŗż. 1995ļģä ņĄ£ņ┤łļĪ£ FDMņØä ņØ┤ņÜ®ĒĢ£ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ņŚ░ĻĄ¼ļź╝ ļ│┤Ļ│ĀĒĢ£ ņØ┤Ēøä, ļ»ĖĻĄŁ Rutgers UniversityņØś Stephen Danforth ĻĄÉņłśļŖö Ahman Safari ĻĄÉņłśņÖĆ ĒĢ©Ļ╗ś FDM ceramic 3D printing ļČäņĢ╝ ļ░£ņĀäņØä ņŻ╝ļÅäĒĢśņśĆļŗż.21ŌĆō22) ņäĖļØ╝ļ»╣ ĒīīņÜ░ļŹöļź╝ Ļ│Āņś©ņØś Ļ│ĀļČäņ×É ļ░öņØĖļŹöņÖĆ Ēś╝ĒĢ®ĒĢ£ ļŗżņØī, ĒĢäļØ╝ļ®śĒŖĖļĪ£ ņĀ£ņ×æĒĢśņŚ¼ FDMņŚÉ ņĀüņÜ®ĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£, SLS, DLPņÖĆ Ļ░ÖņØĆ Ļ┤æĻ▓ĮĒÖö ļ░®ņŗØņØ┤ļéś SLSņŚÉ ļ╣äĒĢ┤ ņĀĢĻĄÉĒĢ©ņØ┤ ļé«ņ¦Ćļ¦ī, Ļ░Ćņן ļäÉļ”¼ ļ│┤ĻĖēļÉ£ FDM Ēöäļ”░ĒīģņŚÉ ņēĮĻ▓ī ņĀüņÜ®ĒĢśļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż (Fig. 9).23ŌĆō25)

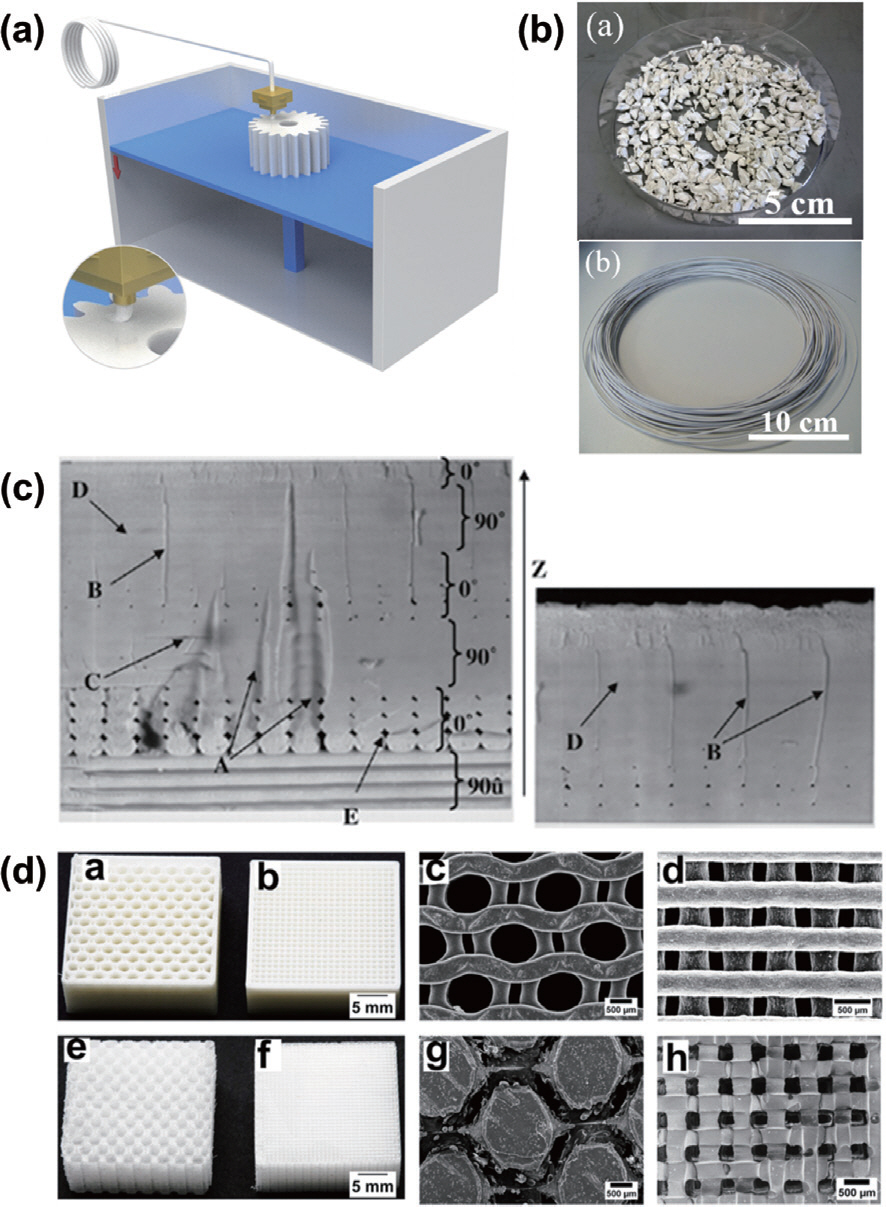

Fig.┬Ā9.

(a) FDM ļ░®ņŗØ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ļ¬©ņŗØļÅä. (b) Barium tita-nate ņäĖļØ╝ļ»╣ļź╝ ļČäļ¦É ĒśĢĒā£ļĪ£ ABSņŚÉ ļČäņé░ņŗ£ņ╝£ ņĀ£ņ×æĒĢ£ ĒĢäļØ╝ļ®śĒŖĖ.23) (c) ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ ņ┤¼ņśüĒĢ£ FDMņ£╝ļĪ£ ņĀ£ņ×æļÉ£ ņäĖļØ╝ļ»╣ ĻĄ¼ņĪ░ņ▓┤ ļé┤ļČĆ ĻĄ¼ņĪ░.24) (d) Fig. 9. FDM 3D Ēöäļ”░ĒīģņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æļÉ£ ļŗżĻ│Ąņä▒ ņäĖļØ╝ļ»╣ ĻĄ¼ņĪ░ņ▓┤ ņśłņŗ£.25)

ņĀäņ×É ļČĆĒÆłĻ│╝ Ļ░ÖņØ┤ ļ»ĖņäĖ ņĀĢĻĄÉĒĢ©ņØ┤ ĒĢäņÜöĒĢśņ¦Ć ņĢŖĻ│Ā, Ļ░ĆĻ│Ą ļ░®ņŗØņØś ĒÜ©ņ£©ņä▒Ļ│╝ Ļ░ĆĻ▓® Ļ▓Įņ¤üļĀźņØ┤ ļåÆņØĆ FDM 3D Ēöäļ”░Ēīģ ļ░®ņŗØņØś ņןņĀÉņØĆ ņØśļŻīņÜ® ļ░öņØ┤ņśżņäĖļØ╝ļ»╣ ņĀ£ņ×æ ņØæņÜ®ņ£╝ļĪ£ ņØ┤ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ņĀĢĒśĢņÖĖĻ│╝, ņä▒ĒśĢņÖĖĻ│╝, ņ╣śĻ│╝ņÜ® Ļ│© ņØ┤ņŗØ ņĀ£ĒÆłņØä ĒÖśņ×É ļ¦×ņČżĒśĢņ£╝ļĪ£ ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ£ ŌĆ£ļ░öņØ┤ņśżĒöäļ”░Ēä░ŌĆØĻ░Ć ņØśļŻīĻ│äņŚÉ ļäÉļ”¼ ļ│┤ĻĖēļÉśĻ│Ā ņ׳ļŗż. FDMņØĆ Ļ░ĆļŖö ĒĢäļØ╝ļ®śĒŖĖļź╝ ņśżļ▓äļĀłņØ┤ĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ ĒĢäņŚ░ņĀüņ£╝ļĪ£ ĒĢäļØ╝ļ®śĒŖĖ ņé¼ņØ┤ņŚÉ Ļ│ĄĻ░äņØ┤ ņāØĻĖ░Ļ▓ī ļÉśļŖöļŹ░, ņØ┤ļ¤░ Ļ│ĄĻ░äļōżļÅä ļ¬©ļŹĖļ¦üņØä ĒåĄĒĢ┤ Ēü¼ĻĖ░ņÖĆ ļ░░ņ╣śļź╝ ņĪ░ņĀłĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ŌĆśļŗżĻ│Ąņä▒ŌĆÖ ĻĄ¼ņĪ░ļŖö ņĀĢļ░Ć ļČĆĒÆł ņĀ£ņ×æņŚÉ ņ׳ņ¢┤ņä£ļŖö ļŗ©ņĀÉņ£╝ļĪ£ ņŚ¼Ļ▓©ņ¦Ćļéś, Ļ│© ņĪ░ņ¦ü ļīĆņ▓┤ņ×¼ļĪ£ņä£ļŖö ņŻ╝ļ│Ć ņĪ░ņ¦üņØś ņ╣©ņŖĄĻ│╝ Ļ▓░ĒĢ®ņØä ņ£ĀļÅäĒĢĀ ņłś ņ׳ņ¢┤ ņśżĒ׳ļĀż ņןņĀÉņ£╝ļĪ£ ņ×æņÜ®ĒĢ£ļŗż.5,25ŌĆō26)

3. Ļ│ĀļČäņ×ÉņØś ņ¦üņĀæ ļ│ĆĒÖśņØä ņØ┤ņÜ®ĒĢ£ ņāłļĪ£ņÜ┤ ļ░®ņŗØņØś ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ

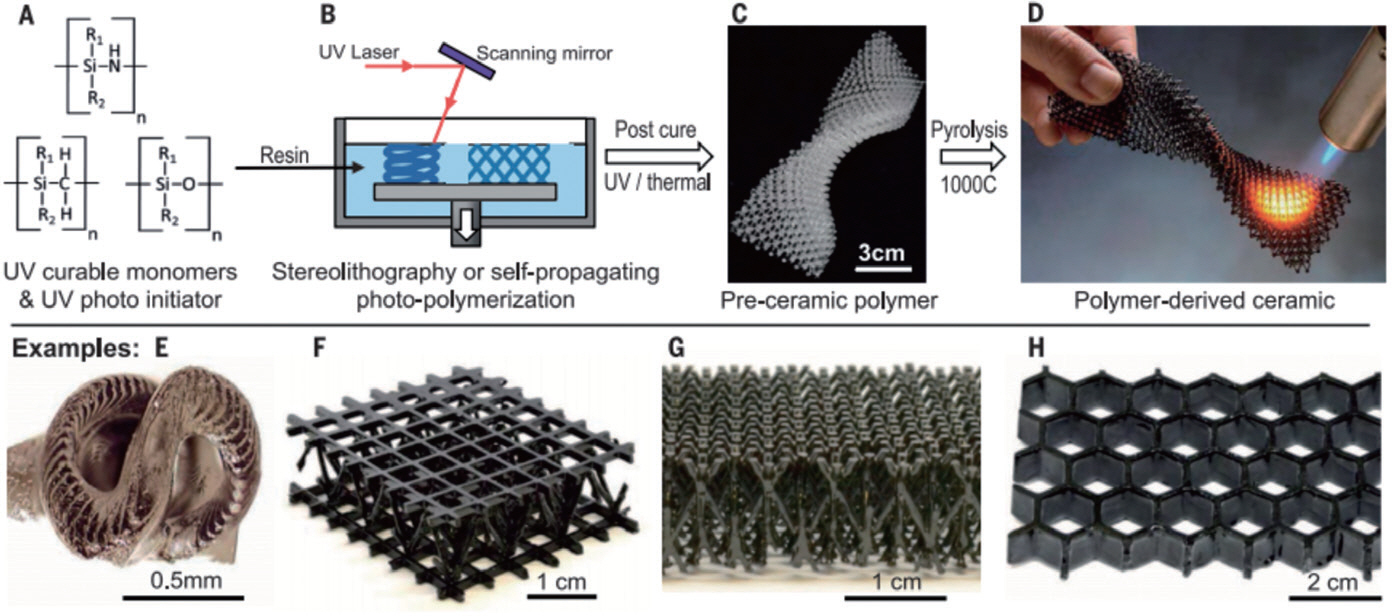

2016ļģä ļ»ĖĻĄŁ HRL LaboratoriesņØś Tobias Schaedler ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆņØĆ Scienceņ¦ĆņŚÉ ŌĆ£Additive manufacturing of polymer-derived ceramicsŌĆØļØ╝ļŖö ņĀ£ļ¬®ņØś ļģ╝ļ¼ĖņØä ļ░£Ēæ£ĒĢśņśĆļŗż.27) ĻĖ░ņĪ┤ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØĆ ņäĖļØ╝ļ»╣ ļČäļ¦É ĻĖ░ļ░śņØś ļĀłņ¦äņØä ņŻ╝ļĪ£ ņé¼ņÜ®ĒĢśļŖöļŹ░, ņåīĻ▓░/Ēāłņ¦Ć Ļ│╝ņĀĢņŚÉņä£ Ļ│ĀļČäņ×É ļČĆļČäņØ┤ ņĀ£Ļ▒░ļÉśļ®┤ņä£ ļ░ĆļÅäĻ░Ć ļé«ņĢäņ¦Ćļ®░, ĻĄŁņåīņĀüņØĖ ņŚ┤ Ēś╣ņØĆ Ļ┤æņ▓śļ”¼ Ļ│╝ņĀĢņŚÉņä£ gradientĻ░Ć ņāØĻ▓© ņØ╝ņĀĢĒĢśņ¦Ć ņĢŖņØĆ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ļō▒ņØś Ēü░ ļŗ©ņĀÉļōżņØ┤ ņ׳ļŗż. ņØ┤ļź╝ ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ĒĢśļéśņØś ļ░®ņĢłņ£╝ļĪ£, Schaedler ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆņØĆ ņäĖļØ╝ļ»╣ ļČäļ¦É ņŚåņØ┤ Ļ┤æĻ▓ĮĒÖö Ļ░ĆļŖźĒĢ£ ņĀäņäĖļØ╝ļ»╣ Ļ│ĀļČäņ×É (pre-ceramic polymer, PCP)ļź╝ ņ¦üņĀæ 3D Ēöäļ”░ĒīģĒĢśļŖö ĻĖ░ņłĀņØä ņĀ£ņŗ£ĒĢśņśĆļŗż (Fig. 10). PCPļź╝ ņäĖļØ╝ļ»╣ ļČäļ¦É ņŚåļŖö ļĀłņ¦äņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼, Ļ│ĀļČäņ×É ĻĄ¼ņĪ░ņ▓┤ļź╝ DLP Ēś╣ņØĆ SLAļĪ£ ņĀ£ņ×æĒĢśĻ│Ā, ņåīĻ▓░ņØä ĒåĄĒĢ┤ ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ņ¦üņĀæ ļ│ĆĒÖśĒĢ£ Ļ│ĀļČäņ×É ņ£Āļל ņäĖļØ╝ļ»╣ (polymer-derived ceramics, PDC) Ēöäļ”░Ēīģ ĻĖ░ņłĀņØä ņäĀļ│┤ņśĆļŗż.

Fig.┬Ā10.

ņĀäņäĖļØ╝ļ»╣ Ļ│ĀļČäņ×É(PCP)ļź╝ ņØ┤ņÜ®ĒĢ£ Ļ│ĀļČäņ×É ņ£Āļל ņäĖļØ╝ļ»╣(PDC) 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀ.(27) Ļ┤æĻ▓ĮĒÖö Ļ░ĆļŖźĒĢ£ ņ£ĀĻĖ░ņŗżļ”¼ņĮś Ļ│ĀļČäņ×Éļź╝ SLAļź╝ ĒåĄĒĢ┤ ĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢ£ Ēøä, ņåīĻ▓░Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņäĖļØ╝ļ»╣ ļČäļ¦É ņŚåņØ┤ PDCļź╝ ņĀ£ņ×æĒĢ©.

Fig.┬Ā11.

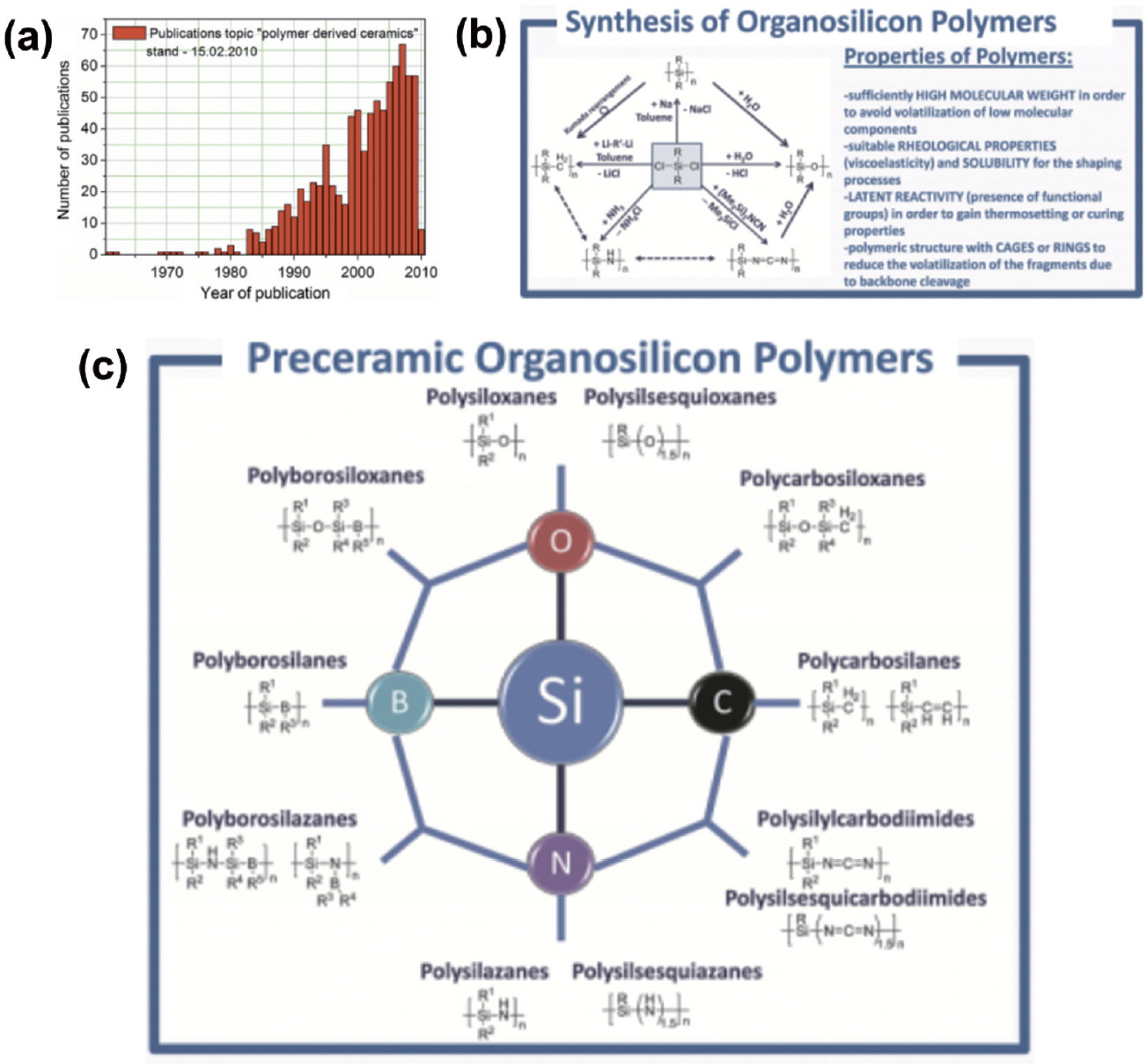

(a) ņŚ░ļÅäļ│ä polymer-derived ceramics Ļ┤ĆļĀ© ņČ£ĒīÉļÉ£ ļģ╝ļ¼Ė ņłś. (b) Organosilicon Ļ│ĀļČäņ×É ĒĢ®ņä▒ ļ░®ļ▓Ģ ļ░Å ĒŖ╣ņ¦Ģ (c) ļŗżņ¢æĒĢ£ organosilicon Ļ│ĀļČäņ×É ņśłņŗ£.38)

ņØ┤ ņŚ░ĻĄ¼ļŖö ļ¼┤ņŚćļ│┤ļŗżļÅä PDCļØ╝ļŖö ņäĖļØ╝ļ»╣ ņåīņ×¼ ĻĖ░ņłĀņØä ĒÖśĻĖ░ņŗ£ĒéżļŖö ņżæņÜöĒĢ£ Ļ│äĻĖ░Ļ░Ć ļÉśņŚłļŗż. ļ╣äļĪØ ņĄ£ņŗĀ ņŚ░ĻĄ¼ ļÅÖĒ¢źņŚÉņä£ ļ¦ÄņØ┤ ļ®Ćņ¢┤ņ¦ä Ļ▓āņØ┤ ņé¼ņŗżņØ┤ļéś, PDCņØś ņŚŁņé¼ļŖö 1960ļģäļīĆļĪ£ Ļ▒░ņŖ¼ļ¤¼ ņś¼ļØ╝Ļ░ł ņĀĢļÅäļĪ£ ņżæņÜöĒĢ£ ņäĖļØ╝ļ»╣ ĻĖ░ņłĀ ņżæ ĒĢśļéśņØ┤ļŗż. ņ£ĀĻĖ░ļ¼╝ņØä ļ¼┤ĻĖ░ļ¼╝ļĪ£ ļ│ĆĒÖśĒĢśļĀżļŖö ņŚ░ĻĄ¼ļŖö 1960ļģäļīĆ ņ┤ł ņśüĻĄŁņØś AingerņÖĆ Herbert ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆ, ChantrellĻ│╝ Popper ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆļōżņØ┤ N, P, B, Si ļō▒ņØ┤ ĒżĒĢ©ļÉ£ ņ£Ā┬Ęļ¼┤ĻĖ░ ļ│ĄĒĢ® ĒÖöĒĢ®ļ¼╝ ļ░Å ņØ┤ļōżņØś ņś¼ļ”¼Ļ│Āļ©Ė Ļ░£ļ░£, ĻĘĖļ”¼Ļ│Ā Ļ▓░ņĀĢ ĻĄ¼ņĪ░ ļČäņäØ ļō▒ņØä ĒåĄĒĢ┤ ļ│┤Ļ│Ā ļÉśņŚłļŗż.28ŌĆō29) PCPņØś ņ¦üņĀæ ņåīĻ▓░ņØä ĒåĄĒĢ┤ PDCļź╝ ņĀ£ņ×æĒĢśļŖö ņŚ░ĻĄ¼ļŖö 1970ļģäļīĆ ņ┤ł ļÅģņØ╝ Bayerņé¼ņØś Wolfgang Verbeek ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆņØ┤ organosilicone ĻĖ░ļ░ś Ļ│ĀļČäņ×ÉņØś ņåīĻ▓░ņØä ĒåĄĒĢ£ ņäĖļØ╝ļ»╣ ņĀ£ņ×æ ĻĖ░ņłĀņØä ņĄ£ņ┤łļĪ£ ļ│┤Ļ│ĀĒĢśņśĆņ£╝ļ®░, ņØ┤ Ēøä ņØ╝ļ│Ė ļÅäĒśĖņ┐Ā ļīĆĒĢÖņØś Seishi Yajima ĻĄÉņłś, ļÅģņØ╝ Marburg ļīĆĒĢÖņØś Gerhard Fritz ĻĄÉņłś, ņØ┤Ēāłļ”¼ņĢä Padova ļīĆĒĢÖņØś Paolo Colomno ĻĄÉņłś ļō▒ ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ĒīĆļōżņØ┤ PDC ĻĖ░ņłĀņØä ņŗ¼ĒÖöņŗ£ņ╝░ļŗż.30ŌĆō33) ņØ┤ļōżņØĆ organosilaneņÖĆ organosiloxaneļō▒ņØś ņŗżļ”¼ņĮś ĻĖ░ļ░ś ĒÖöĒĢ®ļ¼╝ņØä ņżæĒĢ®ĒĢśņŚ¼ PCPļź╝ ĒĢ®ņä▒ĒĢśĻ│Ā, ņØ┤ļź╝ ņ¦üņĀæ ņåīĻ▓░ĒĢśņŚ¼ SiC, Si3 N4, SiCN, SiCBN ļō▒ņØś PDCļź╝ ņĀ£ņ×æĒĢśļŖö ĻĖ░ņłĀņØä Ļ░£ļ░£ĒĢśņśĆļŗż.

PDCļŖö ņäĖļØ╝ļ»╣ ļČäļ¦É ņåīĻ▓░ ļ░®ļ▓ĢņŚÉ ļ╣äĒĢ┤ ņŚ¼ļ¤¼Ļ░Ćņ¦Ć ņןņĀÉļōżņØä Ļ░¢ļŖöļŗż. ļ©╝ņĀĆ, PDCļŖö Ļ│ĀļČäņ×É (ļČäņ×É ļŗ©ņ£ä)Ļ░Ć ņ¦üņĀæ ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ļ│ĆĒÖśĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļČäļ¦É (ņ×ģņ×É ļŗ©ņ£ä)ņŚÉņä£ ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ļ│ĆĒÖśļÉśļŖö Ļ▓ā ļ│┤ļŗż ļé«ņØĆ ņŚÉļäłņ¦ĆĻ░Ć ĒĢäņÜöĒĢśļŗż (ņåīĻ▓░ ņś©ļÅäĻ░Ć ļé«ņØī). ļśÉĒĢ£, ņäĖļØ╝ļ»╣ ļĀłņ¦äņŚÉņä£ ļ░śļō£ņŗ£ Ļ▒░ņ│ÉņĢ╝ ĒĢśļŖö Ļ│ĀļČäņ×É Ēāłņ¦Ć Ļ│╝ņĀĢņØ┤ ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņåīĻ▓░ Ēøä ņłśņČĢ ņĀĢļÅäļÅä Ēø©ņö¼ ļé«ļŗż. PCPļŖö ļīĆļČĆļČä ņĀÉļÅäĻ░Ć ļåÆņØĆ ņĢĪņāüņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśļ»ĆļĪ£, ņĢĢņČ£ ņä▒ĒśĢņØä ĒåĄĒĢ£ ņä¼ņ£ĀņÖĆ Ļ░ÖņØĆ ņĀĢĻĄÉĒĢ£ ĻĄ¼ņĪ░ ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśļŗż. ļśÉĒĢ£, Ļ┤æĻ▓ĮĒÖö 3D Ēöäļ”░Ēīģ ņĀüņÜ® ņŗ£, ņäĖļØ╝ļ»╣ ļČäļ¦ÉņŚÉņä£ ļéśĒāĆļéśļŖö ļ╣øņØś ņé░ļ×ĆņŚÉ ņØśĒĢ£ Ļ┤æĻ▓ĮĒÖö ĒÜ©ņ£© Ļ░Éņåī ĒÜ©Ļ│╝Ļ░Ć ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņäĖļØ╝ļ»╣ ļĀłņ¦äņŚÉ ļ╣äĒĢ┤ ļŹö ņĀĢĻĄÉĒĢ£ ņäĖļØ╝ļ»╣ ĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņןņĀÉļōżļĪ£ ņØĖĒĢ┤ Schaedler ļ░Ģņé¼ ņŚ░ĻĄ¼ĒīĆņØś ļ│┤Ļ│Ā ņØ┤Ēøä ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØś ņāłļĪ£ņÜ┤ ļ░®Ē¢źņ£╝ļĪ£ ļ¦żņÜ░ Ēü░ ņŻ╝ļ¬®ņØä ļ░øņ£╝ļ®░ ļåÆņØĆ ņØĖņÜ®ļÅäņÖĆ ĒĢ©Ļ╗ś ĻŠĖņżĆĒĢ£ ĒøäņåŹ ņŚ░ĻĄ¼ļōżņØ┤ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż.34ŌĆō37)

ņØ┤ļ¤¼ĒĢ£ ņןņĀÉ ļōżņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā PDC Ēöäļ”░ĒīģņØ┤ ĻĖ░ņĪ┤ņØś ļČäļ¦É ĻĖ░ļ░ś ņäĖļØ╝ļ»╣ ļĀłņ¦ä Ēöäļ”░ĒīģņØä ļ¬©ļæÉ ļīĆņ▓┤ĒĢśļŖö Ļ▓āņØĆ ļČłĻ░ĆļŖźĒĢśļŗż. ĻĘĖ ņØ┤ņ£ĀļŖö PCP ĒĢ®ņä▒ņØ┤ Ļ░ĆļŖźĒĢ£ ņåīņ×¼ ĻĄ░ņØ┤ ĒĢ£ņĀĢņĀüņØ┤ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. Ēāäņåīļź╝ ņĀ£ņÖĖĒĢśĻ│Ā Ļ│ĀļČäņ×É ĒĢ®ņä▒ņŚÉ ĒĢäņłś ņĪ░Ļ▒┤ņØĖ ĒāĆ ņøÉņåīņÖĆ Ļ│Ąņ£Ā Ļ▓░ĒĢ®ņØ┤ Ļ░ĆļŖźĒĢśļ®┤ņä£ ņĢłņĀĢĒĢśĻ│Ā ĒÆŹļČĆĒĢ£ ņøÉļŻīļź╝ ļ│┤ņ£ĀĒĢ£ ļ╣äĻĖłņåŹ ņøÉņåīļŖö ĒāäņåīņÖĆ Ļ░ÖņØĆ 14ņĪ▒ ņøÉņåīņØĖ ņŗżļ”¼ņĮśņØ┤ Ļ▒░ņØś ņ£ĀņØ╝ĒĢśļŗż (ņśłņÖĖņĀüņ£╝ļĪ£ ņŗżļ”¼ņĮś ņÖĖ ļ╣äĻĖłņåŹņżæ polyaluminoxane (Al), polyzirconoxane (Zr), poly[(methylamino)borazine] (B, N)ļÅä ņĪ┤ņ×¼ĒĢśļéś, ĒĢ®ņä▒ ĻĖ░ņłĀņØ┤ ņēĮņ¦Ć ņĢŖņĢä ņŗżņÜ®ņä▒ņØ┤ ļé«ņØī). ĻĘĖļ¤¼ļ»ĆļĪ£ PDC Ēöäļ”░ĒīģņØĆ ĻĖ░ņĪ┤ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģĻ│╝ ņāüĒśĖ ļ│┤ņÖäņĀüņØĖ Ļ┤ĆĻ│äļĪ£ ļ░£ņĀäĒĢ┤ ļéśĻ░ł Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉ£ļŗż. ĒŖ╣Ē׳ PCPĻ│╝ ņäĖļØ╝ļ»╣ ļČäļ¦ÉņØä Ēś╝ĒĢ®ĒĢ£ ņāłļĪ£ņÜ┤ Ļ░£ļģÉņØś ņäĖļØ╝ļ»╣ ļĀłņ¦äņØä ņĀüņÜ®ĒĢ£ ļ│ĄĒĢ®ņ▓┤ ņäĖļØ╝ļ»╣ ņĀ£ņ×æņŚÉ ĒŖ╣Ē׳ ņ£ĀņÜ®ĒĢĀ Ļ▓āņØ┤ļŗż.

4. Ļ▓░ļĪĀ

ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØĆ ņ¦Ćļé£ 10ļģäĻ░ä ĒöīļØ╝ņŖżĒŗ▒ ņĀ£ĒÆł ņĀ£ņ×æņØä ņ£äĒĢ£ Ļ│ĀļČäņ×É ĻĖ░ļ░ś 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ĻĖēĻ▓®ĒĢ£ ļ░£ņĀäĻ│╝ ļ¦×ļ¼╝ļĀż ņĄ£ĻĘ╝ ĒÖ£ļ░£Ē׳ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ļ╣äļĪØ ĻĖ░ņłĀ ņä▒ņłÖļÅäļŖö ĒāĆ ņåīņ×¼ļōżņŚÉ ļ╣äĒĢ┤ ļé«ņ£╝ļéś, ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀ ļśÉĒĢ£ ņ¦ĆņåŹņĀüņØĖ ļ░£ņĀäņØä ņØ┤ļŻ©Ļ│Ā ņ׳ņ£╝ļ®░, ņ¦æņĀüļÉ£ ĻĖ░ņłĀņØä ņé░ņŚģņĀüņ£╝ļĪ£ ņØæņÜ®ĒĢśļĀżļŖö ņŗ£ļÅäļōżņØ┤ Ļ│äņåŹļÉśĻ│Ā ņ׳ļŗż. ĒĢŁņāü ņłśņÜöĻ░Ć ĻĖ░ņłĀ ļ░£ņĀäņØä ņ£ĀļÅäĒĢśļŖö Ļ▓āņØĆ ņĢäļŗłļ»ĆļĪ£ ņ¦ĆņåŹņĀüņØĖ ļ░£ņĀäņØä ĒåĄĒĢ┤ ĒÜ©ņ£©ņä▒Ļ│╝ ĻĖ░ņłĀļĀźņØ┤ ĻĘ╣ļīĆĒÖöļÉ£ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØ┤ Ļ░£ļ░£ļÉ£ļŗżļ®┤, Ļ▒┤ņČĢ, ņ×ÉļÅÖņ░©, ĒĢŁĻ│ĄĻ│╝ Ļ░ÖņØĆ Ļ│ĄņŚģ ļČäņĢ╝ņŚÉ ņé¼ņÜ®ļÉśļŖö ĻĄ¼ņĪ░ ņäĖļØ╝ļ»╣ņŖżļ┐Éļ¦ī ņĢäļŗłļØ╝, ņĀĢļ░Ć ļČĆĒÆł ņé░ņŚģņØś ĒĢĄņŗ¼ņØĖ ņĀäņ×É ņäĖļØ╝ļ»╣ņŖż (transducer, capacitor, condensor ļō▒), ņŚÉļäłņ¦Ć-ĒÖśĻ▓Į ņäĖļØ╝ļ»╣ņŖż (ļ░░Ēä░ļ”¼, ņŚ░ļŻīņĀäņ¦Ć, ĒĢäĒä░)Ļ│╝ Ļ░ÖņØĆ ņĀĢĻĄÉĒĢ£ ļ│Ąņ×Ī ĻĄ¼ņĪ░Ļ░Ć ĒĢäņłśņĀüņØĖ ļČĆĒÆł Ļ░£ļ░£ļĪ£ ņØ┤ņ¢┤ņ¦ł Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉ£ļŗż.

ņĄ£ĻĘ╝ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØś ņ£äņāü ņĀ£Ļ│ĀņŚÉ Ēü░ ņŚŁĒĢĀņØä ĒĢ£ ļČäņĢ╝ļŖö ŌĆśļ░öņØ┤ņśżņäĖļØ╝ļ»╣ņŖżŌĆÖņØ┤ļŗż. Ļ│©ļīĆņ▓┤ņ×¼ļĪ£ ņŗżļ”¼ņ╣┤, ņĢīļŻ©ļ»Ėļéś, CaPņÖĆ Ļ░ÖņØĆ ņäĖļØ╝ļ»╣ ņåīņ×¼ļŖö ņØ┤ļ»Ė ņśżļ×½ļÅÖņĢł ņé¼ņÜ®ļÉśņ¢┤ ņÖöļŗż. ĒĢśņ¦Ćļ¦ī ņĄ£ĻĘ╝ ņ×¼ņāØņØśĒĢÖ, ņĪ░ņ¦üĻ│ĄĒĢÖ ļČäņĢ╝Ļ░Ć ļ»Ėļל ņØśļŻīņé░ņŚģņØś ņāłļĪ£ņÜ┤ Ēī©ļ¤¼ļŗżņ×äņ£╝ļĪ£ ņ×Éļ”¼ņ×Īņ£╝ļ®┤ņä£, ĒÖśņ×Éļ¦×ņČżĒśĢ ņ╣śļŻīļ▓ĢņØ┤ ņĄ£ĻĘ╝ 4ņ░©ņé░ņŚģņØś ĒĢ£ ņČĢņ£╝ļĪ£ Ļ░üĻ┤æļ░øĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░ĒīģņØä ĒåĄĒĢ┤ ĻĖ░ņĪ┤ ņĀĢĒśĢņÖĖĻ│╝ņÜ® Ļ│©ļīĆņ▒äņĀ£ ļ░Å ļ│┤ĒśĢļ¼╝ņØś ĒĢ£Ļ│äļź╝ ļø░ņ¢┤ļäśļŖö ĒÖśņ×Éļ¦×ņČżĒśĢ ņĀ£ĒÆłņØä ņĀ£ņ×æĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ļ¦żņÜ░ ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļ®░, Ļ░ĆĻ╣īņÜ┤ ļ»ĖļלņŚÉ ņāüņÜ®ĒÖöļÉĀ Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉ£ļŗż.

ĒöīļØ╝ņŖżĒŗ▒ ņåīņ×¼ Ēöäļ”░ĒīģĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£, ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀ ļśÉĒĢ£ ņ¦ĆņåŹņĀüņØĖ ņä▒ņןņØä ĒåĄĒĢ┤ ļ│┤ĒÄĖĒÖöļĪ£ ņØ┤ņ¢┤ņ¦ł Ļ▓āņØ┤ļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ Ļ│╝ĒĢÖĻĖ░ņłĀ ļČäņĢ╝ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØ╝ņāü ņāØĒÖ£ņŚÉņä£ ņé¼ņÜ®ĒĢśļŖö Ļ░ĆņĀĢ ņÜ®ĒÆł, ņśłņłĀĒÆł ņĀ£ņ×æņŚÉļÅä Ēśäņ×¼ļ│┤ļŗż ļŹö ļäÉļ”¼ ņØæņÜ®ļÉĀ Ļ▓āņØ┤ļŗż. ņØ┤ ļ¬©ļōĀ ņäĖļØ╝ļ»╣ 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØś ļ░£ņĀäņØĆ Ļ▓░ĻĄŁ Ļ│ĀļČäņ×ÉņÖĆ ņäĖļØ╝ļ»╣ņØ┤ļ×Ć ņä£ļĪ£ ļŗżļźĖ ļæÉ ņåīņ×¼ņØś ļ¦īļé©ņØä ĒåĄĒĢ┤ Ļ░ĆļŖźĒĢ£ Ļ▓āņØ┤ļŗż.