ņä£ļĪĀ

Ēł¼Ļ┤æņä▒ ņäĖļØ╝ļ»╣ņØ┤ļ×Ć ļ¦É ĻĘĖļīĆļĪ£ ļ╣øņØä Ēł¼Ļ│╝ĒĢśļŖö, ņ”ē Ļ░Ćņŗ£Ļ┤æņäĀ ĒĢśņŚÉņä£ Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņØ┤ļŗż. ļÅäņ×ÉĻĖ░ļéś ņ¢æļ│ĆĻĖ░, ņäĖļ®┤ļīĆ ļō▒ņØä ļīĆĒæ£ņĀüņØĖ ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ņāØĻ░üĒĢśņŗ£ļŖö ļÅģņ×É ļČäļōżņØĆ Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņŚÉ ļīĆĒĢśņŚ¼ ņØśņĢäĒĢ┤ ĒĢĀ ņłśļÅä ņ׳Ļ▓Āļŗż. ĒĢśņ¦Ćļ¦ī ņŻ╝ņ£äļź╝ ļæśļ¤¼ļ│┤ļ®┤, Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņØä ņēĮĻ▓ī ņ░ŠņĢäļ│╝ ņłś ņ׳ļŗż. ļŗżņ¢æĒĢ£ ņóģļźśņØś Ēł¼ļ¬ģĒĢ£ ņ£Āļ”¼ļÅä ļ╣äņĀĢņ¦ł ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ļČäļźśĒĢĀ ņłś ņ׳ņ£╝ļ®░, ļśÉ ļŻ©ļ╣äļéś ņé¼ĒīīņØ┤ņ¢┤ņÖĆ Ļ░ÖņØĆ ļ│┤ņäØļōżļÅä Ēł¼Ļ┤æņä▒ņØä ļ│┤ņ£ĀĒĢśļŖö ņäĖļØ╝ļ»╣ņŚÉ ņåŹĒĢ£ļŗż.

ņÜ░ļ”¼Ļ░Ć ņŻ╝ņ£äņŚÉņä£ ļ│╝ ņłś ņ׳ļŖö ļŗżņ¢æĒĢ£ ņ×¼ļŻīļŖö Ļ░Ćņŗ£Ļ┤æņäĀņØś Ēł¼Ļ│╝ ņĀĢļÅäņŚÉ ļö░ļØ╝ ļČłĒł¼ļ¬ģ(opaque), ļ░śĒł¼ļ¬ģ(translucent), ĻĘĖļ”¼Ļ│Ā Ēł¼ļ¬ģĒĢ£(transparent) ņ×¼ļŻīļĪ£ ĻĄ¼ļČäĒĢĀ ņłś ņ׳ļŗż. ĻĖłņåŹņØä ĒżĒĢ©ĒĢ£ ļ¦ÄņØĆ ņ×¼ļŻīļōżņØ┤ ļČłĒł¼ļ¬ģĒĢśņ¦Ćļ¦ī, Ļ│ĀņåŹļÅäļĪ£ņØś ņĪ░ļ¬ģņŚÉ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśņ¢┤ ņś© ļéśĒŖĖļź© ņĪ░ļ¬ģņØĆ ļ╣øņØä ļ®Ćļ”¼ ļ│┤ļé┤ĻĖ░ ņ£äĒĢśņŚ¼ ļ░śĒł¼ļ¬ģ ņĢīļŻ©ļ»ĖļéśĻ░Ć ļ░£Ļ┤æĒīÉņ£╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĒĢ£ĒÄĖ, ļŗżņ¢æĒĢ£ Ļ▒┤ņČĢņÜ® ņ£Āļ”¼ļéś Ļ│Āļ”┤ļØ╝ ĻĖĆļØ╝ņŖżļĪ£ ņĢīļĀżņ¦ä ņŖżļ¦łĒŖĖ ĒÅ░ņØś ņ╗żļ▓ä ĻĖĆļØ╝ņŖżļŖö ļīĆĒæ£ņĀüņØĖ Ēł¼ļ¬ģĒĢ£ ņ×¼ļŻīņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī Ļ╣©ņ¦ÉņØ┤ļéś ņŖżĒü¼ļלņ╣śņŚÉ ņŚ¼ņĀäĒ׳ ņĘ©ņĢĮĒĢ£ ņŖżļ¦łĒŖĖĒÅ░ņÜ® ņ╗żļ▓ä ĻĖĆļØ╝ņŖżļź╝ Ļ│ĀļĀżĒĢ┤ļ│╝ ļĢī, Ļ│Āļ”┤ļØ╝ ĻĖĆļØ╝ņŖżļ│┤ļŗż ĻĖ░Ļ│äņĀüņ£╝ļĪ£ Ļ░ĢĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØä Ļ▓ĮņĀ£ņĀüņ£╝ļĪ£ ņāØņé░ĒĢĀ ņłś ņ׳ļŗżļ®┤ ļ¦ÄņØĆ ļČäņĢ╝ņŚÉņä£ ĒÖ£ņÜ®ļÉĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż. Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņØĆ ņŗżņĀ£ļĪ£ ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśļ®░, ļ░®ĒāäĒīÉĻ│╝ ļ»Ėņé¼ņØ╝ ņ░Į ļō▒ņØś ĻĄ░ņłśņÜ®Ļ│╝ ņŖłĒŹ╝ļ¦łņ╝ōņØś ņŖżņ║Éļäł ņ░Į ļ░Å ņĀüņÖĖņäĀ ņ╣┤ļ®öļØ╝ ļō▒ņŚÉ ņāüņŚģņĀüņ£╝ļĪ£ ĒÖ£ņÜ®ņØ┤ ļÉśĻ│Ā ņ׳ļŗż.1,2)

ņ×¼ļŻīĻ░Ć Ļ░Ćņŗ£Ļ┤æņäĀ ĒĢśņŚÉņä£ Ēł¼ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļŗżņØīņØś ņäĖ Ļ░Ćņ¦Ć ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ņŗ£ņ╝£ņĢ╝ ĒĢ£ļŗż. ņ▓½ņ¦ĖļŖö ņ×¼ļŻī ņ×Éņ▓┤ņØś ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦Ć(band gap energy)Ļ░Ć Ļ░Ćņŗ£Ļ┤æņäĀņØś Ļ░Ćņן ļåÆņØĆ ņŚÉļäłņ¦Ć ņżĆņ£äņØĖ 3.26 eVļ│┤ļŗż ļåÆņĢäņĢ╝ ĒĢ£ļŗż. ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦ĆĻ░Ć ņØ┤ļ│┤ļŗż ļé«ņØĆ Ļ▓ĮņÜ░ņŚÉļŖö Ļ░Ćņŗ£Ļ┤æņäĀ ņĪ░ņé¼ ņŗ£, ļ╣øņØä ĒØĪņłśĒĢśņŚ¼ ņ×¼ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņ×ÉņØś ņĀäņ×ÉĻ░Ć ļåÆņØĆ ņŚÉļäłņ¦Ć ņżĆņ£äļĪ£ ņŚ¼ĻĖ░ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ņÖäņĀäĒĢ£ Ēł¼ļ¬ģņ▓┤Ļ░Ć ļÉĀ ņłś ņŚåļŗż. Table 1ņŚÉļŖö ļ¬ćļ¬ć ņäĖļØ╝ļ»╣ņŖżņØś ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦ĆĻ░Ć ļéśĒāĆļéś ņ׳ņ£╝ļ®░, SiC ņØ┤ņÖĖņŚÉļŖö 3.26 eV ņØ┤ņāüņØś Ļ░ÆņØä Ļ░¢ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ░Ćņŗ£Ļ┤æņäĀņØä ĒØĪņłśĒĢśņ¦Ć ņĢŖņØīņØä ņĢī ņłś ņ׳ļŗż. ļ░śļ®┤, 2.9 eVņØś ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö SiCļŖö ņŚÉļäłņ¦ĆĻ░Ć ļåÆņØĆ Ļ░Ćņŗ£Ļ┤æņäĀ(ņśłļź╝ ļōżņ¢┤, ļé©ņāēĻ│╝ ļ│┤ļØ╝ņāē ĒīīņןņØś ļ╣ø)ņØä ĒØĪņłśĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ēł¼ļ¬ģĒĢ£ ņ×¼ļŻīĻ░Ć ļÉĀ ņłś ņŚåļŗż.

Table┬Ā1.

ļīĆĒæ£ņĀüņØĖ ņäĖļØ╝ļ»╣ņŖżņØś ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦Ć(Eg)

| ņ×¼ļŻī | ╬│ŌĆōAlON | ╬▒ŌĆōAl2O3 | ╬│ŌĆōAl2O3 | SiC | MgO | SiO2 |

|---|---|---|---|---|---|---|

| Eg (eV) | 6.2 | 8.8 | 7.4 | 2.9 | 8.0 | 8.0 |

Ēł¼ļ¬ģĒĢ£ ņ×¼ļŻīĻ░Ć ļÉśĻĖ░ ņ£äĒĢ£ ļæÉļ▓łņ¦Ė ņĪ░Ļ▒┤ņØĆ Ļ▓░ņĀĢĒĢÖņĀüņ£╝ļĪ£ ļō▒ļ░®ņä▒(isotropic) ņØ┤ņ¢┤ņĢ╝ ĒĢ£ļŗżļŖö ņĀÉņØ┤ļŗż. ņ×¼ļŻīņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ ņāü a, b, c ņČĢņØś ĻĖĖņØ┤Ļ░Ć ĒĢśļéśļØ╝ļÅä ļŗżļźĖ ņØ┤ļ░®ņä▒(anisotropic) ļŗżĻ▓░ņĀĢ ņ×¼ļŻīņØś Ļ▓ĮņÜ░ņŚÉļŖö Ļ▓░ņĀĢļōżņØś ļ░░ņ╣ś ļ░®Ē¢źņŚÉ ļö░ļØ╝ ĻĄ┤ņĀłļźĀņØ┤ ļŗżļź┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņ×ģĻ│äņŚÉņä£ ļ╣øņØś ĻĄ┤ņĀł ļ░Å ņé░ļ×ĆņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØä ļ│ĄĻĄ┤ņĀł (birefringence)ņØ┤ļØ╝Ļ│Ā ĒĢśļ®░, ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ņØ┤ļ░®ņä▒ ņ×¼ļŻīņŚÉņä£ļŖö ļåÆņØĆ Ēł¼Ļ┤æņä▒ņØä ĻĖ░ļīĆĒĢśĻĖ░ ņ¢┤ļĀĄļŗż.3) ĒĢśņ¦Ćļ¦ī ļŗ©Ļ▓░ņĀĢņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņ×¼ļŻīļéś ļ╣äņĀĢņ¦ł ņ×¼ļŻīņØś Ļ▓ĮņÜ░ņŚÉļŖö ņ×ģĻ│äļ®┤ņØ┤ ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ļ│ĄĻĄ┤ņĀłņŚÉ ņØśĒĢ£ ļ╣øņØś ņé░ļ×ĆņØä Ļ│ĀļĀżĒĢĀ ĒĢäņÜöĻ░Ć ņŚåņ¢┤ Ēł¼ļ¬ģĒĢ£ ņ×¼ļŻīĻ░Ć Ļ░ĆļŖźĒĢśļŗż. ļīĆĒæ£ņĀüņØĖ ņśłļĪ£ļŖö ņĢīļŻ©ļ»Ėļéś ļŗ©Ļ▓░ņĀĢņØĖ ņé¼ĒīīņØ┤ņ¢┤(sapphire)ņÖĆ ņ£Āļ”¼ļź╝ Ļ░üĻ░ü ļōż ņłś ņ׳ļŗż. ļ░śļ®┤, ņ╣śļ░ĆĒĢśĻ▓ī ņåīĻ▓░ļÉ£ ╬▒-ņĢīļŻ©ļ»Ėļéś(╬▒-Al2 O3)ļŖö ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦ĆĻ░Ć 8.8 eVņ×äņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņØ┤ļ░®ņä▒ņØĖ ņ£Īļ░®ņĀĢ(hexagonal) Ļ▓░ņĀĢĻĄ¼ņĪ░ļĪ£ ņØĖĒĢśņŚ¼ ļ│ĄĻĄ┤ņĀłņØ┤ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ░śĒł¼ļ¬ģņä▒ņØä ļ│┤ņŚ¼ņżĆļŗż. Fig. 1ņŚÉ ļō▒ļ░®ņä▒ ļ░Å ņØ┤ļ░®ņä▒ ņ×¼ļŻī ļé┤ļČĆņŚÉņä£ņØś ļ╣øņØś ņ¦äĒ¢ēņØä ļ│┤ņŚ¼ņŻ╝ļŖö ļ¬©ņŗØļÅäĻ░Ć Ļ░üĻ░ü ļéśĒāĆļéś ņ׳ļŖöļŹ░, ļō▒ļ░®ņä▒ ņ×¼ļŻīņŚÉņä£ļŖö ļ╣øņØ┤ ņ¦üņ¦äĒĢ©ņŚÉ ļ╣äĒĢśņŚ¼ ņØ┤ļ░®ņä▒ ņ×¼ļŻīņŚÉņä£ļŖö ņ×ģņ×É Ļ░äņØś Ļ▓░ņĀĢ ļ░®Ē¢źņŚÉ ļö░ļØ╝ ļ╣øņØ┤ ĻĄ┤ņĀłļÉ©ņØä ņĢī ņłś ņ׳ļŗż.

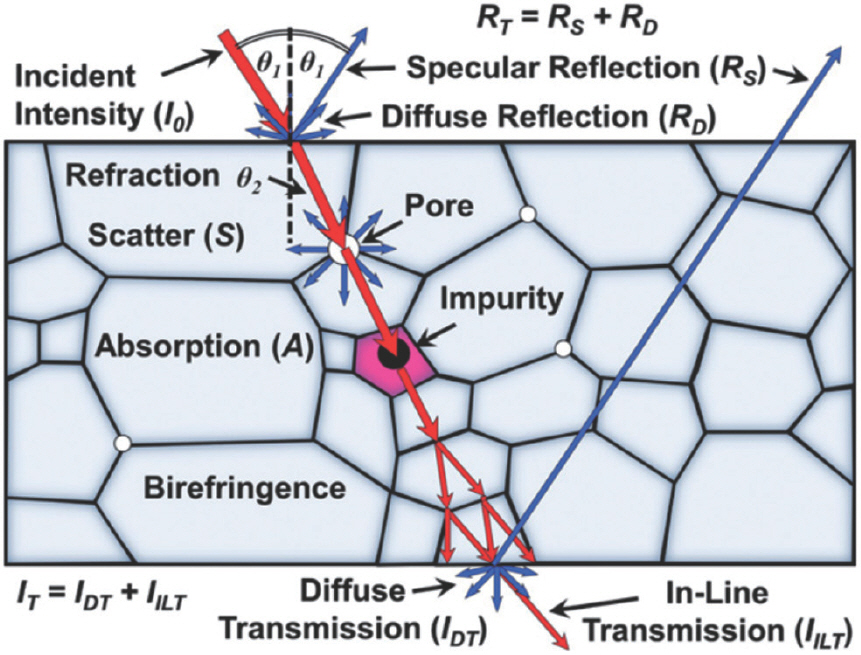

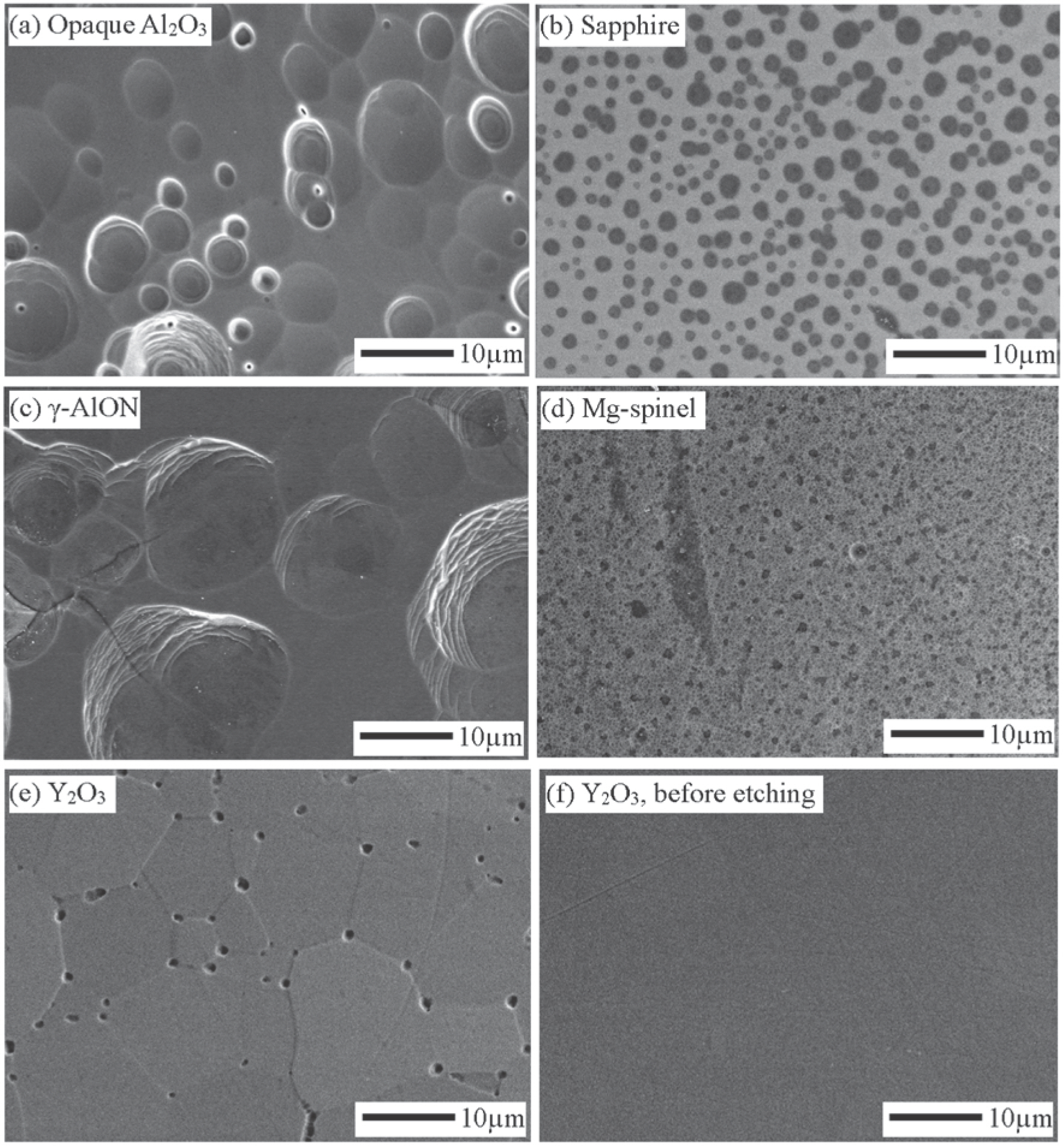

ņģŗņ¦ĖļŖö ņ×¼ļŻī ļé┤ļČĆņŚÉ ļ╣øņØś ņé░ļ×ĆņØä ņĢ╝ĻĖ░ĒĢśļŖö ĻĖ░Ļ│Ą, 2ņ░©ņāü ļ░Å ļČłņł£ļ¼╝ ļō▒ņØś ņĪ┤ņ×¼Ļ░Ć ņĄ£ņåīĒÖöļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░ĒĢ©ļōżņØś ņĪ┤ņ×¼ļŖö ļ╣øņØä ņé░ļ×ĆĒĢśļŖö ņøÉņØĖņØ┤ ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, ņł£ņłśĒĢśĻ│Ā ĻĖ░Ļ│ĄņØ┤ ņŚåļŖö ņØ┤ļĪĀ ļ░ĆļÅäņŚÉ ĻĘ╝ņĀæĒĢ£ ņ╣śļ░ĆĒÖöļÉ£ ĻĄ¼ņĪ░ļź╝ ĻĄ¼ĒśäĒĢ┤ņĢ╝ļ¦ī ļåÆņØĆ Ēł¼Ļ┤æņä▒ņØä ļ│┤ņןĒĢĀ ņłś ņ׳ļŗż.3,4) ņĢ×ņŚÉņä£ ņäżļ¬ģĒĢ£ ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦Ć ļ░Å Ļ▓░ņĀĢĻĄ¼ņĪ░ņØś ļō▒ļ░®ņä▒ņØä ļ¦īņĪ▒ņŗ£ĒéżļŹöļØ╝ļÅä, ņ×¼ļŻīņØś ĻĖ░Ļ│ĄļźĀņØ┤ 0.01% ļ»Ėļ¦īņØĖ Ļ▓ĮņÜ░ņŚÉļ¦ī ļåÆņØĆ Ēł¼Ļ┤æļÅäļź╝ ĻĖ░ļīĆĒĢĀ ņłś ņ׳ņ£╝ļ®░, ĻĖ░Ļ│ĄļźĀņØ┤ 0.1% ņĀĢļÅäļ¦ī ļÉśņ¢┤ļÅä ņ×¼ļŻīļŖö ļ░śĒł¼ļ¬ģĒĢśĻ▓ī ļÉ£ļŗż. Fig. 2ņŚÉ ņ×ģņé¼ļÉ£ ļ╣øņØ┤ ļŗżĻ▓░ņĀĢ Ēł¼Ļ┤æņä▒ ņäĖļØ╝ļ»╣ņØś Ēæ£ļ®┤ ļ░Å ļé┤ļČĆņØś ļŗżņ¢æĒĢ£ Ļ▓░ĒĢ©ļōżņŚÉ ņØśĒĢśņŚ¼ ņé░ļ×ĆļÉśļŖö ļ¬©ņŗØļÅäĻ░Ć ļéśĒāĆļéś ņ׳ļŗż.5)

Fig.┬Ā2.

ļŗżĻ▓░ņĀĢ ņäĖļØ╝ļ»╣ņØś Ēæ£ļ®┤ ļ░Å ļé┤ļČĆņŚÉņä£ ņ×ģņé¼Ļ┤æņŚÉ ļīĆĒĢ£ ļŗżņ¢æĒĢ£ ņé░ļ×Ć ļ®öņ╗żļŗłņ”śņØä ļ│┤ņŚ¼ņŻ╝ļŖö ļ»ĖņäĖĻĄ¼ņĪ░ ļ¬©ņŗØļÅä5)

Table 2ņŚÉļŖö ļīĆĒæ£ņĀüņØĖ Ēł¼Ļ┤æņä▒ ņ×¼ļŻīĻĄ░ļōżņØś ņØ┤ļĪĀ Ēł¼Ļ┤æļÅäņÖĆ ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒Ļ░ÆņØ┤ ļéśĒāĆļéś ņ׳ļŖöļŹ░, ļŗ©Ļ▓░ņĀĢ ļśÉļŖö ļŗżĻ▓░ņĀĢ ņäĖļØ╝ļ»╣ņŖżņØś ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņØ┤ ņ£Āļ”¼ļéś ņ£Āļ”¼ ņäĖļØ╝ļ»╣ņŖżņŚÉ ļ╣äĒĢśņŚ¼ ņøöļō▒ĒĢśĻ▓ī ņÜ░ņłśĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņśłļź╝ ļōżņ¢┤ 2000Ōäā ļé┤ņÖĖņØś ļģ╣ļŖöņĀÉņØä ļ│┤ņŚ¼ņŻ╝ļŖö ņäĖļØ╝ļ»╣ņŖż ĻĖ░ļ░ś Ēł¼Ļ┤æņä▒ ņ×¼ļŻīļŖö 1000Ōäā ņØ┤ĒĢśņØś ļģ╣ļŖöņĀÉņØä Ļ░¢ļŖö ņ£Āļ”¼ ĻĖ░ļ░ś Ēł¼Ļ┤æņä▒ ņ×¼ļŻīņŚÉ ļ╣äĒĢśņŚ¼ 10ļ░░ ļé┤ņÖĖņØś ļåÆņØĆ ņŚ┤ņĀäļÅäņ£©Ļ│╝ ņłś ļ░░ ņØ┤ņāüņØś Ļ▓ĮļÅä, Ļ│ĪĻ░ĢļÅä ļ░Å ņśüļźĀņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņÜ░ņłśĒĢ£ Ēł¼Ļ┤æņä▒ ņäĖļØ╝ļ»╣ņŖżņØś ļ¼╝ļ”¼ņĀü┬ĘĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ļ¦ÄņØĆ ļģĖļĀźņØ┤ ņØ┤ļŻ©ņ¢┤ņĀĖ ņÖöņ£╝ļ®░, ņŗżņĀ£ļĪ£ ļŗżņ¢æĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżĻ░Ć Ļ░£ļ░£ļÉśņŚłļŗż.1,2),6)

Table┬Ā2.

ļŗżņ¢æĒĢ£ Ēł¼Ļ┤æņä▒ ņ×¼ļŻīĻĄ░ņØś Ļ┤æĒĢÖņĀü┬Ęļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ ļ╣äĻĄÉ (From various sources)

ĒĢśņ¦Ćļ¦ī, Table 2ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ Ēł¼Ļ┤æņä▒ ņäĖļØ╝ļ»╣ņŖżņŚÉņä£ ĻĖ░ļīĆĒĢĀ ņłś ņ׳ļŖö ņĄ£ļīĆ Ēł¼Ļ┤æļÅäļŖö 85% ņĀĢļÅäļĪ£ ņ£Āļ”¼ņØś 95% ļ│┤ļŗżļŖö ļé«ņØĆ ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņØ┤ļĪĀ Ēł¼Ļ┤æļÅäļŖö Fig. 2ņŚÉ ļéśĒāĆļé£ ļŗżņ¢æĒĢ£ ņé░ļ×Ć ļ®öņ╗żļŗłņ”ś ņżæņŚÉņä£ ņäĖļØ╝ļ»╣ņŖżņØś ņ¢æņ¬Į Ēæ£ļ®┤ņŚÉņä£ ļ░£ņāØĒĢśļŖö ņ×ģņé¼Ļ┤æņØś ļ░śņé¼ņŚÉ ĻĖ░ņØĖĒĢśļ®░, ņØ┤ļŖö ņ×¼ļŻīņØś Ēł¼Ļ┤æļÅä(T)ļź╝ Ēæ£ņŗ£ĒĢśļŖö ļŗżņØīņØś Beer-Lambert ņŗØņŚÉ ņØśĒĢśņŚ¼ Ļ│äņé░ĒĢĀ ņłś ņ׳ļŗż.7)

T = I/I0 = (1 ŌĆō R)2 exp(ŌłÆ╬▓d)

ņŚ¼ĻĖ░ņŚÉņä£ I0ļŖö ņ×ģņé¼Ļ┤æņØś ņäĖĻĖ░, IļŖö Ēł¼Ļ│╝Ļ┤æņØś ņäĖĻĖ░, RņØĆ Ēæ£ļ®┤ņŚÉņä£ņØś ļ░śņé¼ļÅä, ╬▓ļŖö ņé░ļ×ĆĻ│äņłś, ĻĘĖļ”¼Ļ│Ā dļŖö ņŗ£ĒÄĖņØś ļæÉĻ╗śļź╝ ņØśļ»ĖĒĢśļ®░, Ēæ£ļ®┤ ļ░śņé¼ļÅä RņØĆ ņĢäļלņØś ņŗØņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ļŗż.

R = (n2-n1)2/(n2+n1)2

ņŚ¼ĻĖ░ņŚÉņä£ n1Ļ│╝ n2ļŖö Ēæ£ļ®┤ņØä ĻĄ¼ņä▒ĒĢśļŖö ļæÉĻ░Ćņ¦Ć ļ¼╝ņ¦łņØś ĻĄ┤ņĀłļźĀņØä ņØśļ»ĖĒĢśļ®░, Ēł¼Ļ┤æņä▒ ņ×¼ļŻīļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ│ĄĻĖ░ļČäņ£äĻĖ░ņŚÉņä£ ņé¼ņÜ®ļÉśļ»ĆļĪ£ Ļ│ĄĻĖ░ņØś ĻĄ┤ņĀłļźĀ 1Ļ│╝ ╬│-AlONņØś ĻĄ┤ņĀłļźĀ 1.785ļź╝ Ļ░üĻ░ü n1 ļ░Å n2ņŚÉ ļīĆņ×ģĒĢśļ®┤ R=0.079ļĪ£ Ļ│äņé░ļÉ£ļŗż. ņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņ×¼ļŻīņØś ņ¢æļ®┤ņŚÉņä£ ļ░śņé¼ļÉśļŖö ņ┤Ø ļ░śņé¼ļÅä(r)ļŖö ņĢäļלņØś ņŗØņŚÉ ņØśĒĢśņŚ¼ 0.146ņ£╝ļĪ£ Ļ│äņé░ļÉśļ»ĆļĪ£,

r = 2R/(1+R) = 0.158/1.079 = 0.146

╬│-AlONņØś ņØ┤ļĪĀņĀüņØĖ Ēł¼Ļ┤æļÅäļŖö 1-0.146=0.854, ņ”ē 85.4%Ļ░Ć ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī, ņØ┤ņ▓śļ¤╝ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņäĖļØ╝ļ»╣ņŖżņØś Ēł¼Ļ┤æļÅäļŖö ņ×¼ļŻīņØś ņ¢æļ®┤ņŚÉ ļ░śņé¼ ļ░®ņ¦Ćļ¦ēņØä ņĮöĒīģĒĢ©ņ£╝ļĪ£ņŹ© 100%ņŚÉ ĻĘ╝ņĀæĒĢśĻ▓ī Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗż.

Table 3ņŚÉļŖö Ēśäņ×¼Ļ╣īņ¦Ć Ļ░£ļ░£ļÉ£ ļīĆĒæ£ņĀüņØĖ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņØś ņóģļźśņÖĆ ņØ┤ļōżņØś ļ¼╝ļ”¼ņĀü┬ĘĻ┤æĒĢÖņĀü ĒŖ╣ņä▒Ļ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż. ļŗ©Ļ▓░ņĀĢņ£╝ļĪ£ļŖö ņé¼ĒīīņØ┤ņ¢┤, ĻĘĖļ”¼Ļ│Ā ļŗżĻ▓░ņĀĢņ£╝ļĪ£ļŖö ╬│-AlON, MgAl2 O4(Mg-spinel), MgO, ZnS ļ░Å Y2 O3Ļ░Ć ļīĆĒæ£ņĀüņØĖ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņØ┤ļŗż.2,5) ļŗżĻ▓░ņĀĢņØĖ ╬│-AlONņØĆ ņé¼ĒīīņØ┤ņ¢┤, ZnS ļ░Å Y2 O3ņŚÉ ļ╣äĒĢśņŚ¼ Ļ░Ćļ│ŹĻ│Ā, ļŗżļźĖ ļŗżĻ▓░ņĀĢ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņŚÉ ļ╣äĒĢśņŚ¼ Ļ░ĢļÅäņÖĆ Ļ▓ĮļÅä ļō▒ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ņøöļō▒ĒĢśĻ▓ī ņÜ░ņłśĒĢśļ®░, ļīĆĒæ£ņĀüņØĖ ļŗ©Ļ▓░ņĀĢ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØĖ ņé¼ĒīīņØ┤ņ¢┤ņØś ĒŖ╣ņä▒Ļ░ÆĻ│╝ļÅä Ļ▒░ņØś ļ╣äņŖĘĒĢ©ņØä ņĢī ņłś ņ׳ļŗż.

Table┬Ā3.

ļŗżņ¢æĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņØś Ļ┤æĒĢÖņĀü┬Ęļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ ļ╣äĻĄÉ (From various sources)

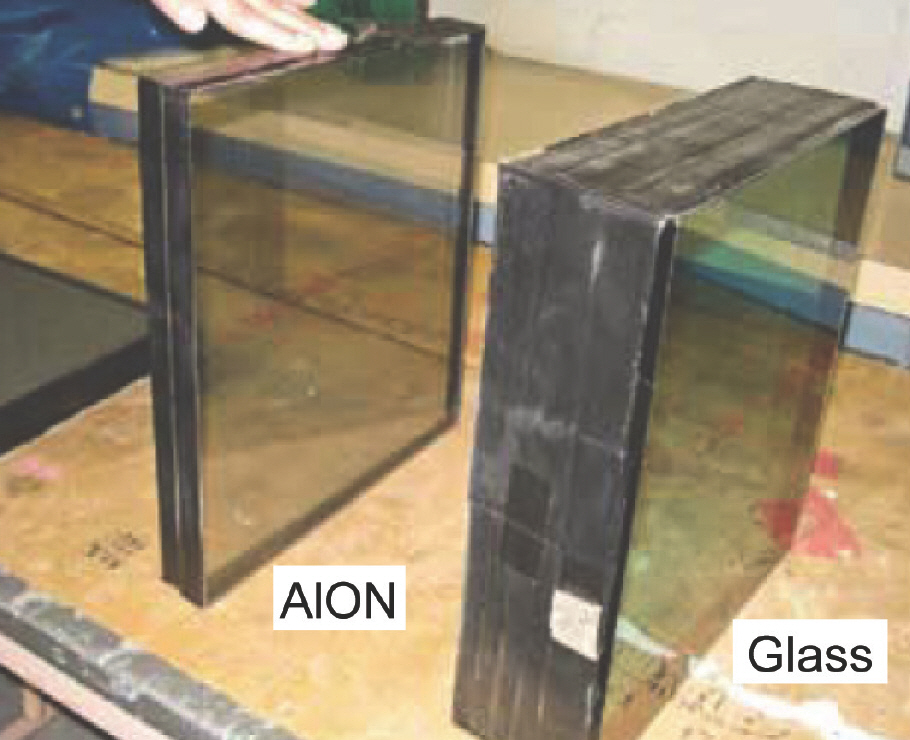

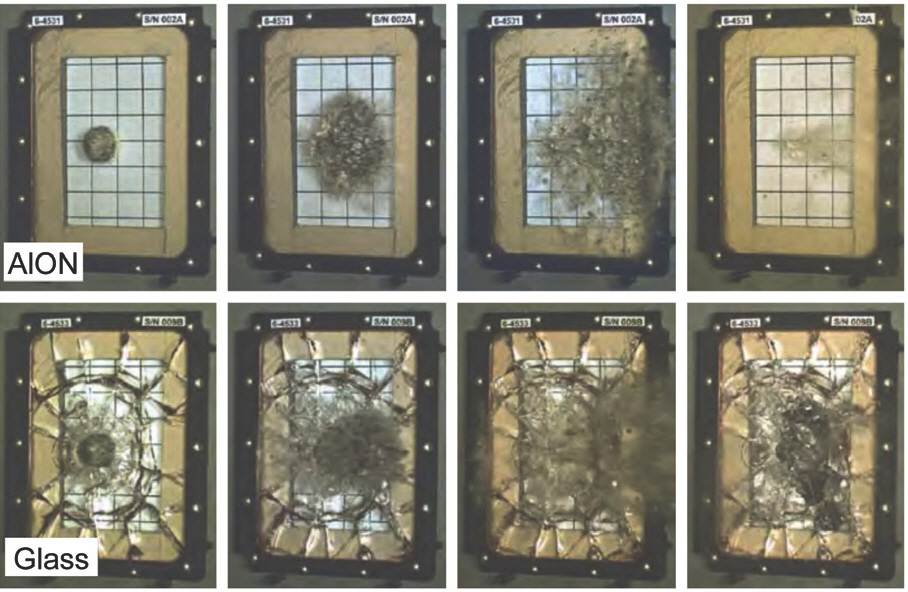

╬│-AlONņØĆ 1980ļģäļīĆ ļ»ĖĻĄŁņØś Raytheonņé¼ņŚÉņä£ ņĢīļŻ©ļ»Ėļéś ļŗ©Ļ▓░ņĀĢņØĖ ņé¼ĒīīņØ┤ņ¢┤ņÖĆ ņ£Āņé¼ĒĢ£ Ļ┤æĒĢÖņĀü┬ĘĻĖ░Ļ│äņĀü ņä▒ņ¦łņØä ļ│┤ņ£ĀĒĢśļ®┤ņä£, ņĀäĒåĄņĀüņØĖ ļČäļ¦ÉĻ│ĄņĀĢ ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļŗ©Ļ▓░ņĀĢļ│┤ļŗż ļé«ņØĆ ļ╣äņÜ®ņ£╝ļĪ£ Ēł¼ļ¬ģņäĖļØ╝ļ»╣ņŖżļź╝ ņĀ£ņĪ░ĒĢśĻ│Āņ×É ĒĢśļŖö ļ¬®ņĀüņ£╝ļĪ£ Ļ░£ļ░£ļÉśņŚłļŗż. Ēśäņ×¼ļŖö ņŻ╝ļĪ£ ļ»ĖĻĄŁņØś Surmet ņé¼ņŚÉ ņØśĒĢ┤ ņāØņé░ļÉśņ¢┤ ALONŌōćņØ┤ļØ╝ļŖö ņāüĒæ£ļ¬ģņ£╝ļĪ£ ĻĄ░ņłśņÜ® ļ░Å ņāüņŚģņÜ®ņ£╝ļĪ£ ĒīÉļ¦żļÉśĻ│Ā ņ׳ļŗż. ╬│-AlONņØĆ ņØ╝ļČĆ ņ×ÉņÖĖņäĀ, Ļ░Ćņŗ£Ļ┤æņäĀ ļ░Å ņĀüņÖĖņäĀņØś ņżæĻ░äĒīīņן ņśüņŚŁ(0.2 ŌĆō 5.2 ┬Ąm)ņŚÉņä£ Ļ┤æĒĢÖņĀüņ£╝ļĪ£ Ēł¼ļ¬ģĒĢśļ®░, Ļ▓ĮļÅäĻ░Ć ņ£Āļ”¼ņØś 4ļ░░ ņØ┤ņāüņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņāüņŚģņĀüņ£╝ļĪ£ ĒÖ£ņÜ®ņØ┤ Ļ░ĆļŖźĒĢ£ Ļ░Ćņן ļŗ©ļŗ©ĒĢ£ ļŗżĻ▓░ņĀĢ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņØ┤ļŗż.1) ņÜ░ņłśĒĢ£ Ļ┤æĒĢÖņĀü ĒŖ╣ņä▒Ļ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ Ļ▓░ĒĢ®ļÉ£ ╬│-AlONņØĆ ņāüļīĆņĀüņ£╝ļĪ£ Ļ░Ćļ│ŹĻĖ░ ļĢīļ¼ĖņŚÉ ļŗżņ¢æĒĢ£ ĻĄ░ņłśņÜ® ļ░Å ņāüņŚģņÜ® ņĀ£ĒÆłņŚÉ ĒÖ£ņÜ®ņØ┤ ļÉśĻ│Ā ņ׳ņ£╝ļ®░, 18├Ś35 inchņØś Ēü¼ĻĖ░Ļ╣īņ¦Ć ņĀ£ņ×æĒĢĀ ņłś ņ׳ņ¢┤ ĒśäņĪ┤ĒĢśļŖö Ēł¼ļ¬ģ ļ░®Ēāä ņ×¼ļŻīļōż ņżæ Ļ░Ćņן ņÜ░ņłśĒĢśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż.1) Fig. 3ņŚÉ ļ»ĖĻĄŁ Surmetņé¼ņŚÉņä£ ņāØņé░ļÉśļŖö ļŗżņ¢æĒĢ£ ĒśĢņāüņØś ALONŌōć ņĀ£ĒÆłņØś ĒśĢņāüĻ│╝ ņØ┤ļōżņØś ĒÖ£ņÜ® ņé¼ņ¦äņØ┤ ļéśĒāĆļéś ņ׳ļŗż.8) ņØ┤ļ¤¼ĒĢ£ ļ░░Ļ▓ĮņØä ļ░öĒāĢņ£╝ļĪ£ ļ│ĖĻ│ĀņŚÉņä£ļŖö ļČäļ¦ÉĻ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢ©ņ£╝ļĪ£ņŹ© ļŗ©Ļ▓░ņĀĢņŚÉ ļ╣äĒĢśņŚ¼ Ļ▓ĮņĀ£ņĀüņØĖ ņĀ£ņ×æĻ│╝ ļåÆņØĆ ļģ╣ļŖöņĀÉņŚÉ ņØśĒĢśņŚ¼ Ļ│Āņś© ņé¼ņÜ®ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā, ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü┬ĘĻ┤æĒĢÖņĀü ĒŖ╣ņä▒ņØä ļ│┤ņ£ĀĒĢ£ ļŗżĻ▓░ņĀĢ Ēł¼Ļ┤æņä▒ ╬│-AlONņŚÉ ļīĆĒĢśņŚ¼ ņäżļ¬ģĒĢśĻĖ░ļĪ£ ĒĢ£ļŗż. Al2 O3ņÖĆ AlNņØä ņČ£ļ░£ļ¼╝ņ¦łļĪ£ Ļ│Āņś©ņŚÉņä£ņØś ╬│-AlON ĒśĢņä▒ ļ®öņ╗żļŗłņ”śĻ│╝ ņĪ░ņä▒ ļ▓öņ£ä, ĻĘĖļ”¼Ļ│Ā ņĀ£ņ×æņŚÉ ņé¼ņÜ®ļÉśļŖö ļŗżņ¢æĒĢ£ Ļ│ĄņĀĢļōżĻ│╝ ĒĢ©Ļ╗ś Ļ░ĆļŖźĒĢ£ ĒÖ£ņÜ®ļČäņĢ╝ņŚÉ ļīĆĒĢśņŚ¼ ņåīĻ░£ĒĢśĻ▓Āļŗż. ļśÉĒĢ£, ņĀĆņ×ÉļōżņØś ņŚ░ĻĄ¼ņŗżņŚÉņä£ ╬│-AlON ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ļÅäņČ£ĒĢ£ Ēł¼Ļ┤æļÅä Ē¢źņāüņØä ņ£ä ĒĢ£ ļ¼┤Ļ░ĆņĢĢ 2ļŗ©Ļ│ä ņåīĻ▓░ļ░®ļ▓ĢĻ│╝ ļŗżņ¢æĒĢ£ ĒؼĒåĀļźś ņåīĻ▓░ņĪ░ņĀ£ņØś ņśüĒ¢źņŚÉ ļīĆĒĢśņŚ¼ ņäżļ¬ģĒĢśĻĖ░ļĪ£ ĒĢ£ļŗż. ņČöĻ░ĆņĀüņ£╝ļĪ£, Ēł¼ļ¬ģ ╬│-AlONņØś CF4 ĒöīļØ╝ņ”łļ¦ł ļČäņ£äĻĖ░ ĒĢśņŚÉņä£ņØś ņŚÉņ╣Ł ĒŖ╣ņä▒ņØä ņé¼ĒīīņØ┤ņ¢┤, Mg-ņŖżĒö╝ļä¼ ļ░Å Y2 O3 ļō▒ ļŗżļźĖ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ļōżĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņäżļ¬ģĒĢśļÅäļĪØ ĒĢśĻ▓Āļŗż.

Fig.┬Ā3.

Surmetņé¼ņŚÉņä£ ņāØņé░ļÉśļŖö ļŗżņ¢æĒĢ£ ĒśĢņāüņØś ALONŌōć ņĀ£ĒÆłņØś ņé¼ņ¦äĻ│╝ ļ»Ėņé¼ņØ╝ ļÅö, ņ░©ļ¤ēņÜ® Ēł¼ļ¬ģ ļ░®ĒāäĒīÉ ļ░Å ĒŚ¼ĻĖ░ņØś ļ¬©ļל ļČĆņŗØ ļ░®ņ¦ĆņÜ® Ēł¼ļ¬ģņ░Įņ£╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ļ¬©ņŖĄ8)

ļ│ĖļĪĀ

2-1. AlONņØś ĒśĢņä▒ ļ®öņ╗żļŗłņ”ś

ļŗżĻ▓░ņĀĢ ╬▒-Al2 O3ļŖö ņ£Īļ░®ņĀĢ ĻĄ¼ņĪ░ņØś ņØ┤ļ░®ņä▒ņ£╝ļĪ£ ņØĖĒĢ£ ņ×ģĻ│äņŚÉņä£ņØś ļ│ĄĻĄ┤ņĀłļĢīļ¼ĖņŚÉ ņÖäņĀäĒ׳ Ēł¼ļ¬ģĒĢ£ ņ×¼ļŻīĻ░Ć ļÉĀ ņłś ņŚåņ¦Ćļ¦ī, ╬▒-Al2 O3ņØś ņé░ņåī Ļ▓®ņ×É ņØ╝ļČĆļČäņØ┤ ņ¦łņåīļĪ£ ņ╣śĒÖśļÉśļ®┤ ļō▒ļ░®ņä▒ņØĖ ņŚŁ ņŖżĒö╝ļä¼ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö ╬│-AlONņ£╝ļĪ£ņØś ņāüļ│ĆĒÖöĻ░Ć ņØ╝ņ¢┤ļé£ļŗż.9) Fig. 4ņŚÉ ╬▒-Al2 O3ņØś ņØ╝ļČĆ ņé░ņåī ņØ┤ņś© ņ×Éļ”¼Ļ░Ć ņ¦łņåī ņØ┤ņś©ņ£╝ļĪ£ ņ╣śĒÖśļÉ©ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ĒśĢņä▒ļÉśļŖö ╬│-AlONņØś ņŚŁ ņŖżĒö╝ļä¼ Ļ▓®ņ×ÉĻĄ¼ņĪ░Ļ░Ć ļéśĒāĆļéś ņ׳ļŗż. ņé░ņåī ņØ┤ņś©(O2-)ņØ┤ ņ¦łņåī ņØ┤ņś©(N3-)ņ£╝ļĪ£ ņ╣śĒÖśļÉ©ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļ░£ņāØĒĢśļŖö Ļ▓®ņ×É ļé┤ļČĆņØś ņ¢æņØ┤ņś©Ļ│╝ ņØīņØ┤ņś©ņØś ļ╣äņ£©ņØä ļ¦×ņČöĻĖ░ ņ£äĒĢśņŚ¼ octahedral Al ņ×Éļ”¼ņŚÉ ņ¢æņØ┤ņś© Ļ│ĄĻ│Ą(vacancy)ņØ┤ ĻĘĖļ”╝Ļ│╝ Ļ░ÖņØ┤ ņāØņä▒ļÉ£ļŗż.9)

ņé░ņåī Ļ▓®ņ×ÉņŚÉņØś ņ¦łņåīņØś ņ╣śĒÖśņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ╬▒-Al2 O3ļź╝ Ļ│Āņś©ņŚÉņä£ ņ¦łĒÖöņŗ£ĒéżĻ▒░ļéś, ņØ╝ņĀĢļ¤ēņØś AlNņØä ╬▒-Al2 O3ņŚÉ ņ▓©Ļ░ĆĒĢśņŚ¼ ņŚ┤ņ▓śļ”¼ļź╝ ĒĢ©ņ£╝ļĪ£ņŹ© ņØ┤ļżäņ¦äļŗż. ņØ┤ļĢī ņāØņä▒ļÉśļŖö ļō▒ļ░®ņä▒ ņŚŁ ņŖżĒö╝ļä¼ ĻĄ¼ņĪ░ņØś ╬│-AlONņØĆ ļ░┤ļō£ Ļ░Ł ņŚÉļäłņ¦ĆĻ░Ć 6.2 eVļĪ£ Ļ░Ćņŗ£Ļ┤æņäĀņØś ņŚÉļäłņ¦Ćļ│┤ļŗż ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ļé┤ļČĆ Ļ▓░ĒĢ©ņØ┤ Ļ▒░ņØś ņŚåļŖö ņ╣śļ░ĆĒĢ£ ĻĄ¼ņĪ░ļĪ£ ņåīĻ▓░ņØ┤ ļÉ£ļŗżļ®┤ Ēł¼Ļ┤æņä▒ņØä ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ļŗż. Table 4ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ ╬▒-Al2 O3

Fig.┬Ā4.

╬▒-Al2 O3ņŚÉ ņ¦łņåī ņØ┤ņś©ņØś ņ╣śĒÖśņ£╝ļĪ£ ņāØņä▒ļÉśļŖö ╬│-AlONņØś ņŚŁ ņŖżĒö╝ļä¼ Ļ▓®ņ×ÉĻĄ¼ņĪ░

Table┬Ā4.

╬▒ŌĆōAl2O3ņÖĆ AlNņØś ņāüļīĆņĀüņØĖ ļ╣äņ£©ņŚÉ ļö░ļØ╝ ņāØņä▒ļÉśļŖö 14 Ļ░Ćņ¦ĆņØś ņāü

ņŚÉ ņ▓©Ļ░ĆļÉśļŖö AlNņØś ņāüļīĆņĀüņØĖ ļČäņ£©ņŚÉ ļö░ļØ╝ 14Ļ░Ćņ¦ĆņØś ļŗżņ¢æĒĢ£ ņāü ĒśĢņä▒ņØ┤ Ļ░ĆļŖźĒĢ£ļŹ░, ╬▒-Al2 O3: AlN = 9:5ņØ╝ ļĢī ņāØņä▒ļÉśļŖö ņāüņØ┤ ĒÖöĒĢÖņ¢æļĪĀņØä ļ¦īņĪ▒ĒĢśļŖö ╬│-AlONņØ┤ļ®░, ņØ┤ļĢīņØś ļČäņ×ÉņŗØņØĆ 9Al2 O3┬Ę5AlN ļśÉļŖö Al23 O27 N5ļĪ£ Ēæ£ņŗ£ĒĢĀ ņłś ņ׳ļŗż. ĒÖöĒĢÖņ¢æļĪĀņØä ļ¦īņĪ▒ĒĢśļŖö ╬│-AlONņØĆ 64.3 mol %ņØś ╬▒-Al2 O3ņÖĆ 35.7 mol %ņØś AlNņ£╝ļĪ£ ĻĄ¼ņä▒ņØ┤ ļÉ£ļŗż.10)

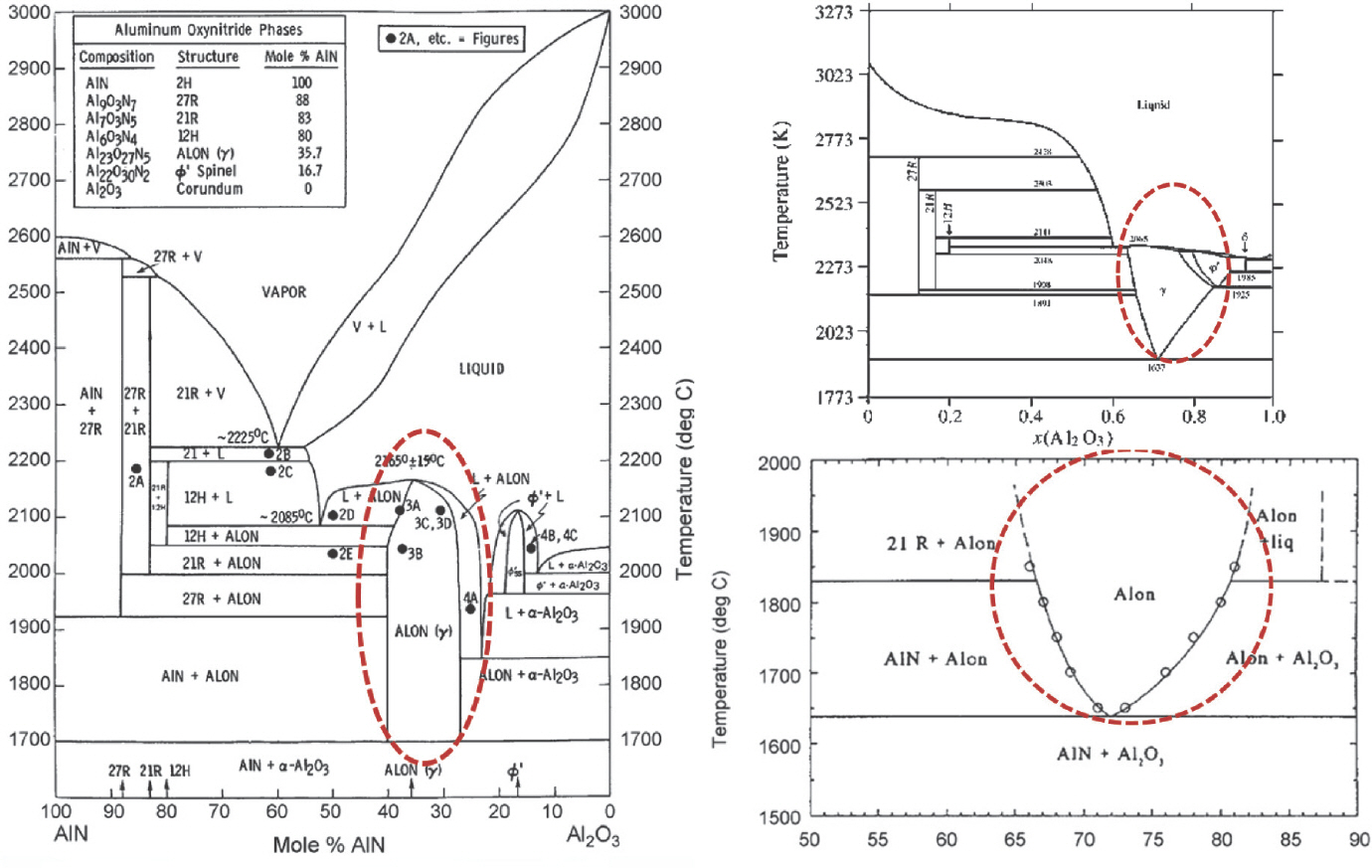

Fig. 5ņŚÉ Ēśäņ×¼Ļ╣īņ¦Ć ļ│┤Ļ│ĀļÉ£ ╬│-AlONņØś ņāØņä▒ ņĪ░Ļ▒┤ņØä ļ│┤ņŚ¼ņŻ╝ļŖö ļīĆĒæ£ņĀüņØĖ 3 ņóģļźśņØś Al2 O3-AlN 2ņä▒ļČäĻ│ä ņāüĒā£ļÅäĻ░Ć ļéśĒāĆļéś ņ׳ņ£╝ļ®░11ŌĆō13) ╬│-AlONņØ┤ ņĢłņĀĢĒĢ£ ņśüņŚŁņØä ļ╣©Ļ░ä ņĀÉņäĀņ£╝ļĪ£ Ēæ£ņŗ£ĒĢśņśĆļŗż. ņŚ░ĻĄ¼ņ×ÉļōżņŚÉ ļö░ļØ╝ ņĢłņĀĢĒĢ£ ņś©ļÅäņÖĆ ņĪ░ņä▒ņØĆ ļŗżņåīĻ░ä ņ░©ņØ┤Ļ░Ć ņ׳ņ¦Ćļ¦ī, ļ¬©ļōĀ Ļ▓ĮņÜ░ņŚÉ ╬│-AlONņØ┤ ņĢłņĀĢĒĢ£ ņĪ░ņä▒ ņśüņŚŁņØ┤ 64.3 mol % Al2 O3 ŌłÆ35.7 mol% AlNņØä ņżæņŗ¼ņ£╝ļĪ£ ņ¢┤ļŖÉ ņĀĢļÅä ĒŚłņÜ®ņ╣śĻ░Ć ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. Ēśäņ×¼Ļ╣īņ¦ĆņØś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņóģĒĢ®ĒĢśņŚ¼ ļ│╝ ļĢī,11ŌĆō13) ╬│-AlONņØĆ 1600Ōäā ņØ┤ĒĢśņØś ņś©ļÅäņŚÉņä£ļŖö ņāØņä▒ņØ┤ ņ¢┤ļĀżņÜ░ļ®░ 2165Ōäā ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ļŖö ņÜ®ņ£ĄņØ┤ ņØ╝ņ¢┤ļéĀ Ļ░ĆļŖźņä▒ņØ┤ ļåÆņØĆ Ļ▓āņØ┤ ļČäļ¬ģĒĢśļŗż.

╬│-AlONņØś ņĢłņĀĢĒĢ£ ņāØņä▒ ņĪ░Ļ▒┤ņØä ņäżļ¬ģĒĢśĻĖ░ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ļ¬©ļŹĖļōżņØ┤ ņĀ£ņŗ£ļÉśņŚłļŖöļŹ░, McCauley ļō▒ņŚÉ ņØśĒĢśņŚ¼ ņĀ£ņŗ£ļÉ£ ŌĆśņØ╝ņĀĢ ņØīņØ┤ņś© ļ¬©ļŹĖ(constant anion model)ŌĆÖņØ┤ Ļ░Ćņן ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░øņĢäļōżņŚ¼ņ¦ĆĻ│Ā ņ׳ļŗż.9) ņØ┤ ļ¬©ļŹĖņØĆ Ļ▓®ņ×É ļé┤ ņØīņØ┤ ņś©ņØś ņłśļź╝ 32Ļ░£ļĪ£ Ļ│ĀņĀĢĒĢĀ ļĢī, ņé░ņåī ņ×Éļ”¼ļź╝ ņ╣śĒÖśĒĢśļŖö ņ¦łņåī ņØ┤ņś©ņØś ļČäņ£©ņŚÉ ļö░ļØ╝ ņāØņä▒ļÉśļŖö ņ¢æņØ┤ņś© Ļ│ĄĻ│ĄņØś ņłśņÖĆ ņØ┤ņŚÉ ļö░ļźĖ ļŗ©ņ£äĻ▓®ņ×É ļé┤ļČĆņØś ņØ┤ņś©ņØś Ļ░£ņłś ļ│ĆĒÖöļź╝ ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņäżļ¬ģĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ēæ£ņŗ£ļÉ£ļŗż.

Al(64+X)/3’é©(8-X)/3 O(32-X) NX

ņŚ¼ĻĖ░ņŚÉņä£ ’é©ļŖö ņ¢æņØ┤ņś© Ļ│ĄĻ│ĄņØä ņØśļ»ĖĒĢśļŖöļŹ░, ļŗ©ņ£äĻ▓®ņ×É ļé┤ņØś ņ¦łņåī ņØ┤ņś©ņØś Ļ░£ņłśĻ░Ć 5Ļ░£ņØ╝ļĢī(ņ”ē, X=5ņØ╝ļĢī) ļČäņ×ÉņŗØņØĆ Al23 O27 N5Ļ░Ć ļÉśļ®░, ņØ┤ļĢīņØś ņ¢æņØ┤ņś© Ļ│ĄĻ│ĄņØś Ļ░£ņłśļŖö 1Ļ░£Ļ░Ć(’é©=1) ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī, AlNņØś ņ▓©Ļ░Ćļ¤ēņØ┤ ņżäņ¢┤ļōżņłśļĪØ, ņ”ē ļŗ©ņ£äĻ▓®ņ×É ļé┤ņØś ņ¦łņåī ņØ┤ņś©ņØś ļČäņ£©ņØ┤ ņżäņ¢┤ļōżņłśļĪØ ņ¢æņØ┤ņś© Ļ│ĄĻ│ĄņØś ņłśļŖö ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż. ņśłļĪ£ņŹ©, ņ¦łņåī ņØ┤ņś©ņØ┤ Ļ░£ņłśĻ░Ć 2Ļ░£ļĪ£ ņżäņ¢┤ļōżļ®┤, ļČäņ×ÉņŗØņØĆ Al22 O30 N2Ļ░Ć ļÉśĻ│Ā ļŗ©ņ£äĻ▓®ņ×É ļé┤ņØś ņ¢æņØ┤ņś© Ļ│ĄĻ│ĄņØś ņłśĻ░Ć 2Ļ░£ļĪ£ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ©ņØä ņĢī ņłś ņ׳ļŗż. Ļ▓®ņ×É ļé┤ņØś Ļ│ĄĻ│ĄņØĆ ņåīĻ▓░Ļ│╝ņĀĢ ņżæ ļ¼╝ņ¦łņØś ņØ┤ļÅÖņØä ņ┤ēņ¦äĒĢśņŚ¼ ņåīĻ▓░ņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖöļŹ░, ņČ£ļ░£ļ¼╝ņ¦łņŚÉ ļīĆĒĢ£ ņĪ░ņä▒ņØś ĒŚłņÜ® ļ▓öņ£äĻ░Ć ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ╬│-AlONņØś ņåīĻ▓░ņä▒ Ē¢źņāüņØä ņ£äĒĢśņŚ¼ Ļ│ĄĻ│ĄņØś Ļ░£ņłśļź╝ ņ”ØĻ░Ćņŗ£ĒéżļŖö ņĪ░ņä▒ņØä ĒÖ£ņÜ®ĒĢśļŖö ņĀäļץņØä Ļ│ĀļĀżĒĢĀ ņłś ņ׳ļŗż.

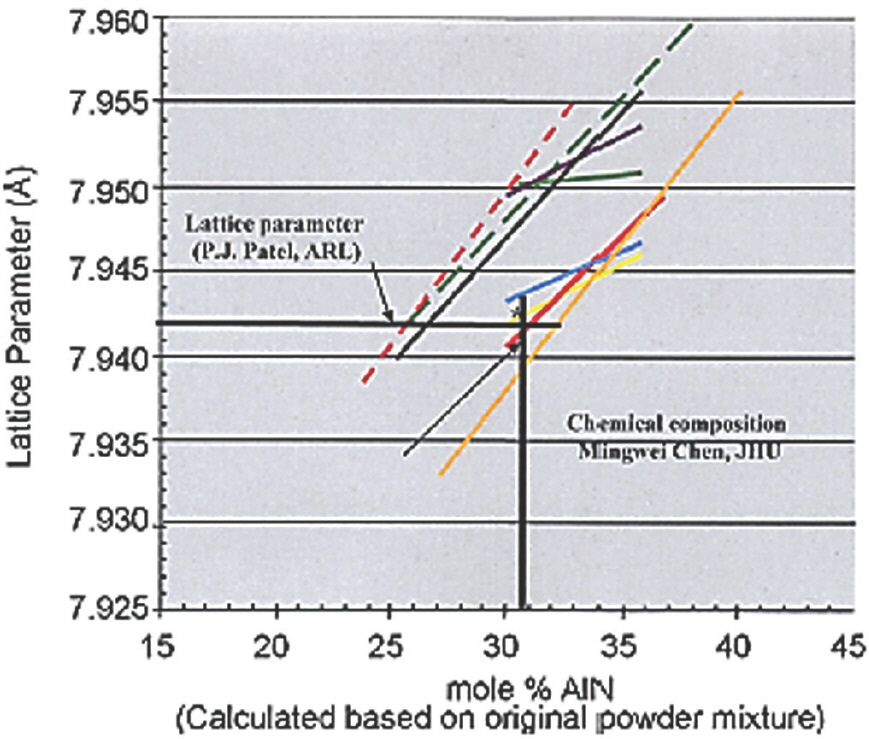

╬▒-Al2 O3ņÖĆ AlN ņČ£ļ░£ļ¼╝ņ¦łņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņāØņä▒ļÉ£ ╬│-AlONļŖö AlN ņ¢æņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Ļ▓®ņ×ÉņØś ļ│ĆĒśĢņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ņä£ Ļ▓®ņ×ÉņāüņłśĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝ļŖöļŹ░, Fig. 6ņŚÉ ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ļ│┤Ļ│ĀĒĢ£ AlNņØś ņ¢æņŚÉ ļö░ļźĖ ╬│-AlON Ļ▓®ņ×ÉņāüņłśņØś ļ│ĆĒÖöĻ░Ć ļéśĒāĆļéś ņ׳ļŗż.9) McCauley ļō▒ņØĆ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ AlN ĒĢ©ļ¤ēņŚÉ ļö░ļźĖ Ļ▓®ņ×Éņāüņłś(a)ņØś ļ│ĆĒÖöļź╝ ļŗżņØīņØś ĒÜīĻĘĆņŗØņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż.9)

a(Ōä½) = 0.0017 (mol % AlN)+7.888

ļśÉĒĢ£ Ļ▓®ņ×É ļé┤ņØś ņé░ņåīņØś ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ Ļ▓®ņ×Éņāüņłś ļŖö Ļ░ÉņåīĒĢśļ®░, ņåīĻ▓░Ļ│╝ņĀĢņŚÉņä£ ņ¦łņåī ļČäņĢĢņØä ļåÆņØ┤ļ®┤ Ļ▓®ņ×É ļé┤ņŚÉņä£ņØś ņé░ņåīņØś ņØ┤ĒāłņØä ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŗż.9)

2-2. ļŗżņ¢æĒĢ£ AlON ņĀ£ņ×æ ļ░®ļ▓Ģ

1959ļģä YamaguchiņÖĆ YanagidaņŚÉ ņØśĒĢśņŚ¼ Al2 O3 ŌĆō AlN ņØ┤ņä▒ļČäĻ│ä ņŗ£ņŖżĒģ£ņŚÉņä£ ņŖżĒö╝ļä¼ ĻĄ¼ņĪ░ņØś ņāØņä▒ Ļ░ĆļŖźņä▒ņØ┤ ļ│┤Ļ│ĀļÉ£ ņØ┤ĒøäļĪ£,14) ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ×ÉļōżņØś ļģĖļĀźņ£╝ļĪ£ ļŗżņ¢æĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ Ēł¼ļ¬ģĒĢ£ ļŗżĻ▓░ņĀĢ ╬│-AlONņØś ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśĻ▓ī ļÉśņŚłļŗż. Ļ┤ĆļĀ© ņŚ░ĻĄ¼ņØś ņäĀļæÉ ņŻ╝ņ×ÉļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŖö McCauley ņÖĆ CorbinņØĆ ╬▒-Al2O3ņÖĆ AlNņØä ņČ£ļ░£ļ¼╝ņ¦łļĪ£ Ļ│Āņś©ņŚÉņä£ņØś ļ░śņØæņåīĻ▓░ņØä ĒåĄĒĢśņŚ¼ Ēł¼ļ¬ģĒĢ£ ╬│-AlONņØä ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░,10) ņØ┤Ēøä ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ļ░śņØæņåīĻ▓░ļ▓ĢņØä ĒÖĢļīĆ ņĀüņÜ®ĒĢśĻ│Ā ņ׳ļŗż. ņČ£ļ░£ļ¼╝ņ¦łņØś ļ░śņØæņØä ņ£äĒĢ£ ņåīĻ▓░ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓Ģ, ņ┤łņØīĒīī ļ░śņØæņåīĻ▓░ļ▓Ģ ļ░Å ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ļ▓Ģ ļō▒ņØ┤ ĒÖ£ņÜ®ļÉśņŚłļŗż.15ŌĆō18) ĒĢ£ĒÄĖņ£╝ļĪ£ļŖö ╬│-AlON ļČäļ¦ÉņØä ļ©╝ņĀĆ ņĀ£ņĪ░ĒĢ£ ĒøäņŚÉ ņØ┤ļź╝ ņåīĻ▓░ĒĢ©ņ£╝ļĪ£ņŹ© Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņØä ņĀ£ņ×æĒĢśļŖö ļ░®ļ▓ĢļÅä ĒÖ£ņÜ®ļÉśņŚłļŗż.19ŌĆō24) ╬▒-Al2 O3ņÖĆ AlNņØś ņŚ┤ņ▓śļ”¼ļź╝ ņØ┤ņÜ®ĒĢśĻ▒░ļéś, Al2 O3 ļČäļ¦ÉņŚÉ ļīĆĒĢ£ ņŚ┤Ēāäņåī ĒÖśņøÉ, ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼ļ▓Ģ ļ░Å Ļ│Āņś©ņŚÉņä£ņØś ņ×ÉņĀäņŚ┤ļ░śņØæļ▓Ģ ļō▒ņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ╬│-AlON ļČäļ¦ÉņØä ņĀ£ņĪ░ĒĢśņśĆņ£╝ļ®░, ņØ┤ļź╝ Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņ£╝ļĪ£ ņåīĻ▓░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓Ģ, ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ļ▓Ģ ļ░Å hot isostatic ņåīĻ▓░ļ▓Ģ ļō▒ņØ┤ ņé¼ņÜ®ļÉśņŚłļŗż.19ŌĆō24) ĒĢśņ¦Ćļ¦ī, ņČ£ļ░£ļ¼╝ņ¦łņØś ĒŖ╣ņä▒ ļ░Å ņåīĻ▓░ļ░®ļ▓ĢņØś ļ»ĖņäĖĒĢ£ ņ░©ņØ┤ņŚÉ ļö░ļØ╝ ņĀ£ņ×æļÉ£ ╬│-AlONņØś Ēł¼Ļ┤æļÅä ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒Ļ░ÆņŚÉ ļ¦ÄņØĆ ļ│ĆļÅÖņØ┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ▓ĮņĀ£ņĀüņØĖ ļīĆļ¤ēņāØņé░ņØä ņ£äĒĢ┤ņä£ļŖö Ļ│ĄņĀĢņØś ņĄ£ņĀüĒÖöĻ░Ć ņŚ¼ņĀäĒ׳ ĒĢäņÜöĒĢ£ ņŗżņĀĢņØ┤ļŗż.

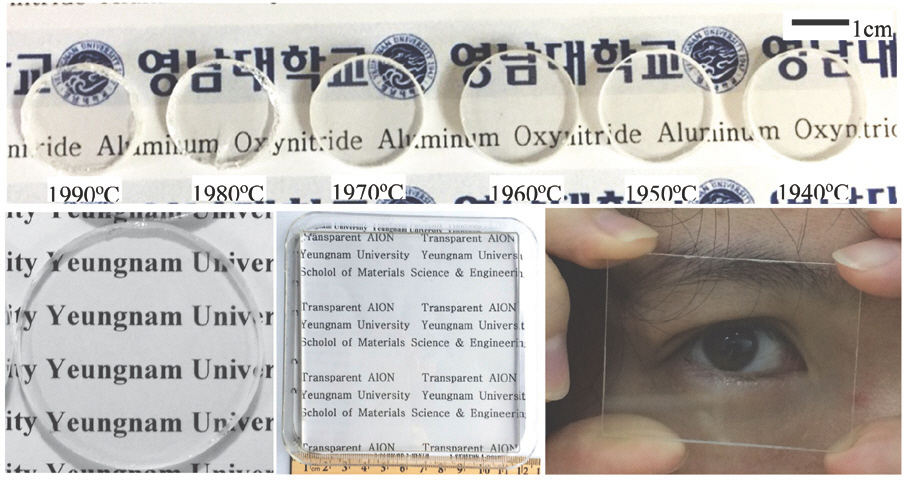

ļ│ĖĻ│ĀņØś ņĀĆņ×ÉļōżņØĆ Ēśäņ×¼Ļ╣īņ¦Ć ļ│┤Ļ│ĀļÉ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ņÖĆ ņØ┤ļĪĀņĀü ļ░░Ļ▓ĮņØä ļ░öĒāĢņ£╝ļĪ£ ņłśļ”ĮĒĢ£ ļæÉĻ░Ćņ¦Ć ņĀäļץņØä ņĀüņÜ®ĒĢśņŚ¼ Ēł¼Ļ┤æļÅäĻ░Ć ļåÆņØĆ ╬│-AlONņØä ņĀ£ņ×æĒĢĀ ņłś ņ׳ņŚłņ£╝ļ»ĆļĪ£, ņŚ¼ĻĖ░ņŚÉņä£ ņåīĻ░£ĒĢśĻĖ░ļĪ£ ĒĢ£ļŗż.15) ņČ£ļ░£ļ¼╝ņ¦łļĪ£ļŖö ╬▒-Al2 O3ņÖĆ AlNņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņŚ¼ĻĖ░ņŚÉ 0.08 wt. % Y2 O3ņÖĆ 0.15 wt. % MgOļź╝ ņĢĪņāüņåīĻ▓░ņĪ░ņĀ£ļĪ£ ņ▓©Ļ░ĆĒĢśĻ│Ā ļ│╝ ļ░Ćļ¦üņØä ĒåĄĒĢśņŚ¼ Ēś╝ĒĢ®ĒĢśņśĆļŗż. ņåīĻ▓░ļ░®ļ▓Ģņ£╝ļĪ£ļŖö 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓ĢņØä ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, 1ļŗ©Ļ│ä ņåīĻ▓░ņØĆ 1610 ŌĆō 1650ŌäāņŚÉņä£, 2ļŗ©Ļ│ä ņåīĻ▓░ņØĆ 1940 ŌĆō 1990ŌäāņŚÉņä£ Ļ░üĻ░ü 10ņŗ£Ļ░ä ļÅÖņĢł ņ¦łņåīļČäņ£äĻĖ░ņŚÉņä£ ņ¦äĒ¢ēĒĢśņśĆļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ņ▓½ļ▓łņ¦Ė ņĀäļץņØĆ ņČ£ļ░£ļ¼╝ņ¦łņØś ņĪ░ņä▒ņØä ╬▒-Al2 O3: AlN = 9:5ņØś ļ¬░ ļ╣äņ£©ņØ┤ ņĢäļŗī, AlNņØ┤ Ļ▓░ĒĢŹļÉ£ ╬▒-Al2 O3: AlN = 9:2.65ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗżļŖö ņĀÉņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ņĪ░ņä▒ņØä ņäĀņĀĢĒĢ£ ņØ┤ņ£ĀļŖö 2-1ņĀłņØś ŌĆśņØ╝ņĀĢ ņØīņØ┤ņś© ļ¬©ļŹĖŌĆÖņŚÉņä£ ņäżļ¬ģĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, Ļ▓®ņ×É ļé┤ņØś ņ¦łņåīņØś ļČäņ£©ņØ┤ ņżäņ¢┤ļōżņłśļĪØ ņ¢æņØ┤ņś© Ļ│ĄĻ│ĄņØś ņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ©, Ļ│ĄĻ│ĄņØä ĒåĄĒĢ£ Ļ▓®ņ×ÉĒÖĢņé░ņØś ņ”ØĻ░ĆļĪ£ ņåīĻ▓░ņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņ£╝ļ”¼ļØ╝ļŖö Ļ░ĆņĀĢņØä ĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. Fig. 5ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ ņČ£ļ░£ļ¼╝ņ¦łņØĖ ╬▒-Al2 O3: AlN ļ╣äņ£©ņØ┤ 9:5ļź╝ ļ▓Śņ¢┤ļéśļŹöļØ╝ļÅä ņØ╝ņĀĢ ņĪ░ņä▒ ļ▓öņ£äĻ╣īņ¦ĆļŖö ╬│-AlONņØś ņāØņä▒ņØ┤ Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ņåīĻ▓░ņä▒ņØä ņĄ£ļīĆĒÖöĒĢĀ ņłś ņ׳ļŖö ņĪ░ņä▒ņØä ņäĀĒāØĒĢ£ Ļ▓āņØ┤ļŗż. ļæÉļ▓łņ¦Ė ņĀäļץņØĆ ņåīĻ▓░Ļ│╝ Ļ┤ĆļĀ©ļÉ£ Ļ▓āņ£╝ļĪ£, 1610 ŌĆō 1650Ōäā ĻĄ¼Ļ░äņŚÉņä£ ņŗżņŗ£ĒĢ£ 1ļŗ©Ļ│ä ņåīĻ▓░Ļ│╝ņĀĢņŚÉņä£ļŖö ╬│-AlONņØś ņāØņä▒ņØä ņĄ£ņåīĒÖöĒĢśļ®┤ņä£ ╬▒-Al2 O3 ļ░Å AlN ņČ£ļ░£ļ¼╝ņ¦łņØś ļ░ĆļÅäĻ░Ć Ļ░Ćņן ļåÆņØĆ ņĪ░Ļ▒┤ņØä ņäĀĒāØĒĢśņśĆļŗżļŖö ņĀÉņØ┤ļŗż. ╬│-AlONņØś ņåīĻ▓░ņä▒ņØĆ ņČ£ļ░£ļ¼╝ņ¦łņØś ņåīĻ▓░ņä▒ļ│┤ļŗż ļé«ļŗżļŖö ņĀäņĀ£ ĒĢśņŚÉ, 1ļŗ©Ļ│äņŚÉņä£ļŖö ╬│-AlONņØś ņāØņä▒ņØä 5 vol. % ļé┤ņÖĖļĪ£ ņĀ£ĒĢ£ĒĢśļ®┤ņä£ ļåÆņØĆ ļ░ĆļÅäņØś ņČ£ļ░£ļ¼╝ņ¦ł Ēś╝ĒĢ®ņ▓┤ļź╝ ĻĄ¼ĒśäĒĢśĻ│Ā, ņØ┤Ēøä 1950Ōäā ļé┤ņÖĖņØś 2ļŗ©Ļ│ä ņåīĻ▓░ņŚÉņä£ ņł£ņłśĒĢ£ ╬│-AlONņ£╝ļĪ£ņØś ņāüļ│ĆĒÖö ĻĄ¼Ēśä ļ░Å ņ╣śļ░ĆĒÖöļź╝ ņ┤ēņ¦äĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņØ┤ļ¤¼ĒĢ£ ņĀæĻĘ╝ļ▓ĢņØĆ Ēł¼Ļ┤æļÅäĻ░Ć ļåÆņØĆ ļŗżĻ▓░ņĀĢ ╬│-AlON ņĀ£ņ×æņŚÉ ļ¦żņÜ░ ĒÜ©ņ£©ņĀüņØ┤ņŚłļŗż.15)

Table 5ņŚÉļŖö 1610 ŌĆō 1650Ōäā ĻĄ¼Ļ░äņŚÉņä£ 10Ōäā Ļ░äĻ▓®ņ£╝ļĪ£ 10ņŗ£Ļ░ä ļÅÖņĢł 1ļŗ©Ļ│ä ņåīĻ▓░ņØä Ļ▒░ņ╣£ ņŗ£ĒÄĖņØś ļ░ĆļÅä ļ░Å Rietveld ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ļ░öĒāĢņ£╝ļĪ£ Ļ│äņé░ĒĢ£ ņāüļČäņ£©ņØ┤ ļéśĒāĆļéś ņ׳ļŗż. 1610 ŌĆō 1630Ōäā ĻĄ¼Ļ░äņŚÉņä£ļŖö ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņŗ£ĒÄĖņØś ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, 1630 ŌĆō 1650Ōäā ĻĄ¼Ļ░äņŚÉņä£ļŖö ļ░śļīĆļĪ£ ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņŗ£ĒÄĖņØś ļ░ĆļÅäĻ░Ć ĻĖēĻ▓®ĒĢśĻ▓ī Ļ░ÉņåīĒĢśļŖö ņĀÉņØ┤ ņŻ╝ļ¬®ļÉ£ļŗż. Table 5ņŚÉ ļéśĒāĆļé£ ņāüļČäņ£© Ļ▓░ Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£, 1630 ŌĆō 1650Ōäā ĻĄ¼Ļ░äņŚÉņä£ņØś ņØ┤ļ¤¼ĒĢ£ ļ░ĆļÅä Ļ░ÉņåīļŖö ņČ£ļ░£ļ¼╝ņ¦łņØś ╬│-AlONņ£╝ļĪ£ņØś ņāüļ│ĆĒÖöņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĖĪĒĢśņśĆļŗż. ņ”ē, ╬▒-Al2 O3 ļ░Å AlN ņČ£ļ░£ļ¼╝ņ¦łņØ┤ 1630Ōäā ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ ╬│-AlONņ£╝ļĪ£ ĒÖ£ļ░£ĒĢśĻ▓ī ņāüļ│ĆĒÖöĻ░Ć ļÉśļ®┤ņä£ ņłśļ░śļÉśļŖö Ļ▓░ņĀĢĻĄ¼ņĪ░ņØś ļ│ĆĒÖöĻ░Ć ļ░ĆļÅäņØś Ļ░Éņåīļź╝ ņ£Āļ░£ĒĢ£ļŗżĻ│Ā Ļ░äņŻ╝ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ 2ļŗ©Ļ│ä ņåīĻ▓░ ĒøäņŚÉ ņ╣śļ░ĆĒÖöļÉ£ ╬│-AlONņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŗ£ĒÄĖņØ┤ Ļ░Ćņן ļåÆņØĆ ļ░ĆļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ļŖö 1630Ōäāļź╝ ņĄ£ņĀü 1ļŗ©Ļ│ä ņåīĻ▓░ņĪ░Ļ▒┤ņ£╝ļĪ£ ņäĀņĀĢĒĢśļŖö Ļ▓āņØ┤ ļ░öļ×īņ¦üĒĢśļŗżĻ│Ā ĒīÉļŗ©ĒĢśņśĆļŗż. 1630ŌäāņŚÉņä£ ņŚ┤ņ▓śļ”¼ĒĢ£ ņŗ£ĒÄĖņØĆ ņČ£ļ░£ļ¼╝ņ¦łļĪ£ļČĆĒä░ ņāØņä▒ļÉ£ ╬│-AlONņØś ĒĢ©ņ£Āļ¤ēņØ┤ 6.5 vol. %ņØ┤ņŚłļŗż.

Table┬Ā5.

ļŗżņ¢æĒĢ£ ņś©ļÅäņŚÉņä£ 1ļŗ©Ļ│ä ņåīĻ▓░ņØä Ļ▒░ņ╣£ ņŗ£ĒÄĖņØś ņāüļīĆļ░ĆļÅä ļ░ÅņāüļČäņ£©15)

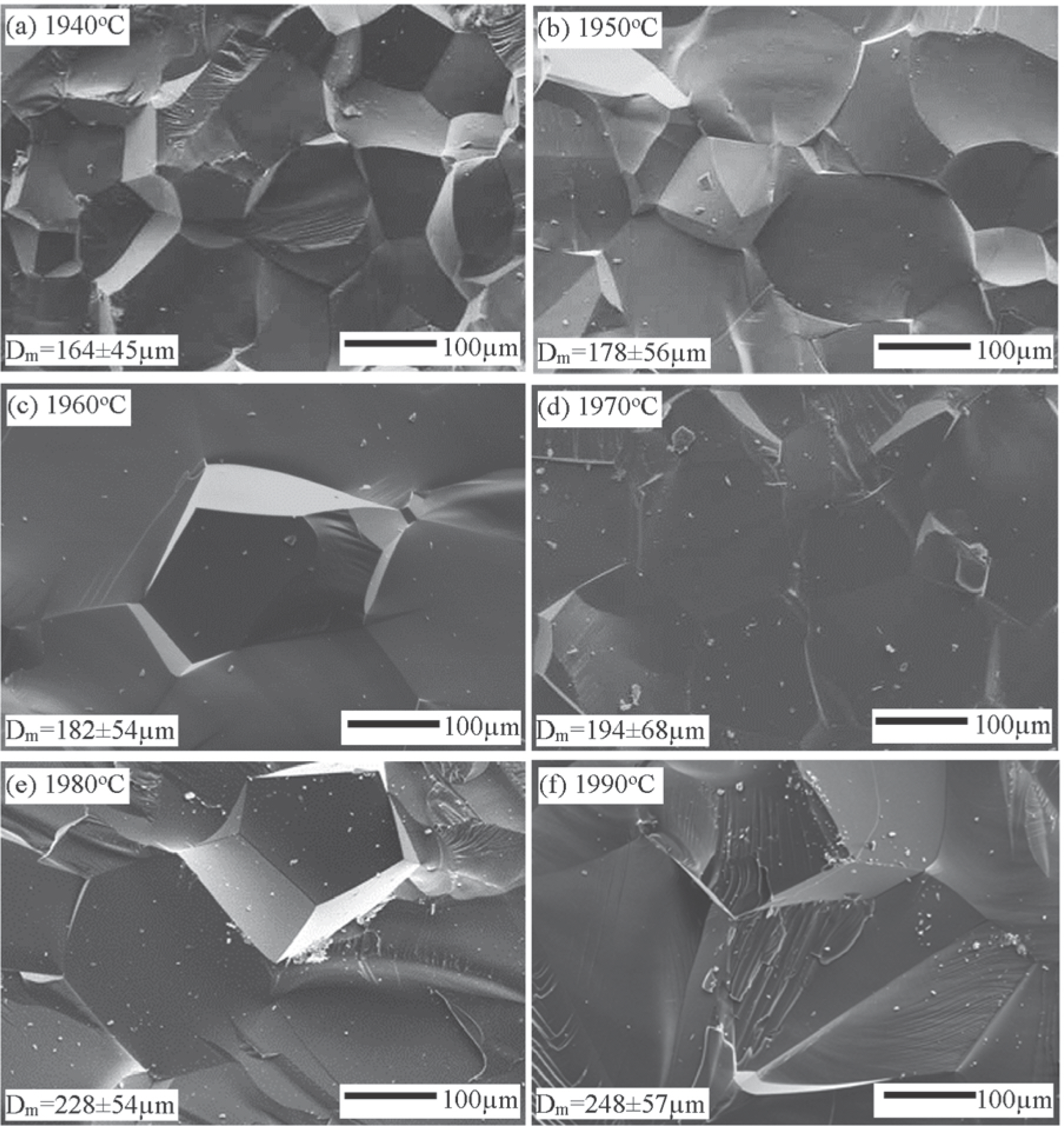

1630ŌäāņŚÉņä£ 10ņŗ£Ļ░ä ļÅÖņĢł 1ļŗ©Ļ│ä ņåīĻ▓░ņØä ļ¦łņ╣£ ņŗ£ĒÄĖņØä 1940 ŌĆō 1990Ōäā ĻĄ¼Ļ░äņŚÉņä£ 10Ōäā Ļ░äĻ▓®ņ£╝ļĪ£ 10ņŗ£Ļ░ä ļÅÖņĢł 2ļŗ©Ļ│ä ņåīĻ▓░ņØä ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ņåīĻ▓░ Ēøä ņŗ£ĒÄĖņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ Fig. 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņé¼ņ¦äņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ 2ļŗ©Ļ│ä ņåīĻ▓░ņØä ĒåĄĒĢśņŚ¼ ĻĖ░Ļ│ĄņØ┤ ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖö ņāüļīĆļ░ĆļÅä 99.8% ņØ┤ņāüņØś ņ╣śļ░ĆĒĢ£ ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņ¢╗ņØä ņłś ņ׳ņŚłņ£╝ļ®░, XRD ļČäņäØ Ļ▓░Ļ│╝ ņČ£ļ░£ļ¼╝ņ¦łņØ┤ ņĀäļČĆ ╬│-AlONņ£╝ļĪ£ ņāüļ│ĆĒÖö ļÉśņŚłņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. 2ļŗ©Ļ│ä ņåīĻ▓░ņØä Ļ▒░ņ╣£ ņŗ£ĒÄĖņØś ņ×ģĻ▓ĮņØĆ ņåīĻ▓░ ņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░, ĒÅēĻĘĀņĀüņ£╝ļĪ£ 160 ŌĆō 250 ┬ĄmņØś Ēü¼ĻĖ░ļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ņČ£ļ░£ļ¼╝ņ¦łņØś ĒÅēĻĘĀ ņ×ģņ×É Ēü¼ĻĖ░Ļ░Ć 2 ┬Ąmņ×äņØä Ļ│ĀļĀżĒĢśļ®┤, ņåīĻ▓░ Ļ│╝ņĀĢ ņżæ 100ļ░░ ņĀĢļÅäņØś ņä▒ņןņØ┤ ņØ╝ņ¢┤ļé¼ņØīņØä ņĢī ņłś ņ׳ļŗż. ņåīĻ▓░ņś©ļÅäņŚÉ ļö░ļØ╝ ņĢĮĻ░äņØś ņ░©ņØ┤ļŖö ņ׳ņ¦Ćļ¦ī, 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ņØä ĒåĄĒĢśņŚ¼ ņĀ£ņ×æļÉ£ ╬│-AlONņØś Ļ│ĪĻ░ĢļÅäļŖö 400 MPa, Ļ▓ĮļÅäļŖö 17 GPa, ĻĘĖļ”¼Ļ│Ā ĒīīĻ┤┤ņØĖņä▒ņØĆ 2.5 MPa┬Ęm1/2 ļé┤ņÖĖņØś Ļ░ÆļōżņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŖöļŹ░, ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒Ļ░ÆļōżņØĆ Ēśäņ×¼ ĒīÉļ¦żĻ░Ć ļÉśĻ│Ā ņ׳ļŖö Surmetņé¼ņØś ALON ŌōćņØś Ļ░ÆļōżĻ│╝ ļÅÖļō▒ĒĢ£ ņłśņżĆņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņåīĻ▓░ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒Ļ░ÆņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŖöļŹ░, ņØ┤ļŖö ņåīĻ▓░ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņŗ£ĒÄĖņØś ņ×ģĻ▓ĮņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļéśĒāĆļéśļŖö Ēśäņāüņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā7.

1630ŌäāņŚÉņä£ 10ņŗ£Ļ░ä ļÅÖņĢłņØś 1ļŗ©Ļ│ä ņåīĻ▓░ Ēøä, 1940 ŌĆō 1990Ōäā ĻĄ¼Ļ░äņŚÉņä£ 10Ōäā Ļ░äĻ▓®ņ£╝ļĪ£ 10ņŗ£Ļ░ä ļÅÖņĢł 2ļŗ©Ļ│ä ņåīĻ▓░ņØä ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ ╬│-AlONņØś ļ»ĖņäĖĻĄ¼ņĪ░15)

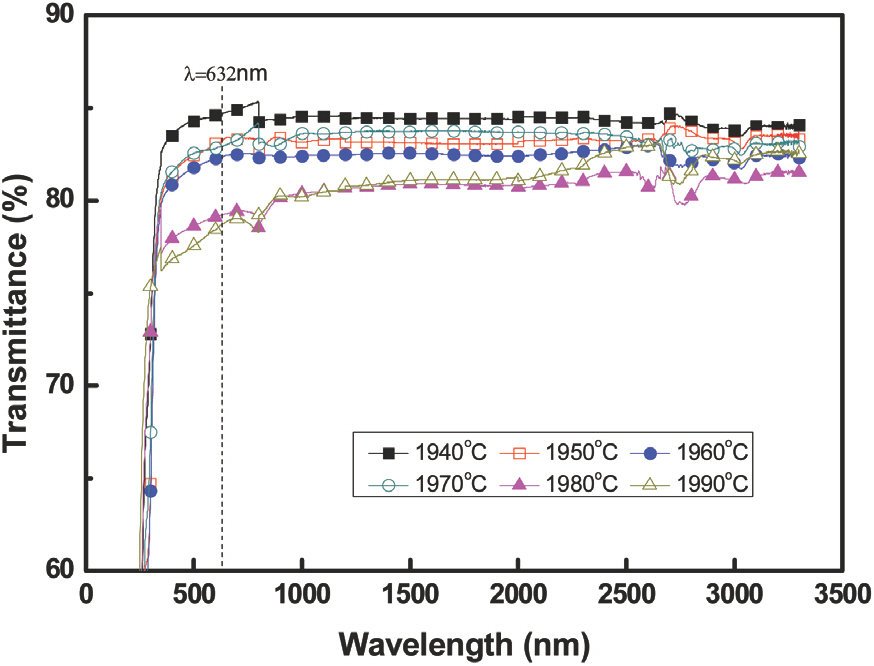

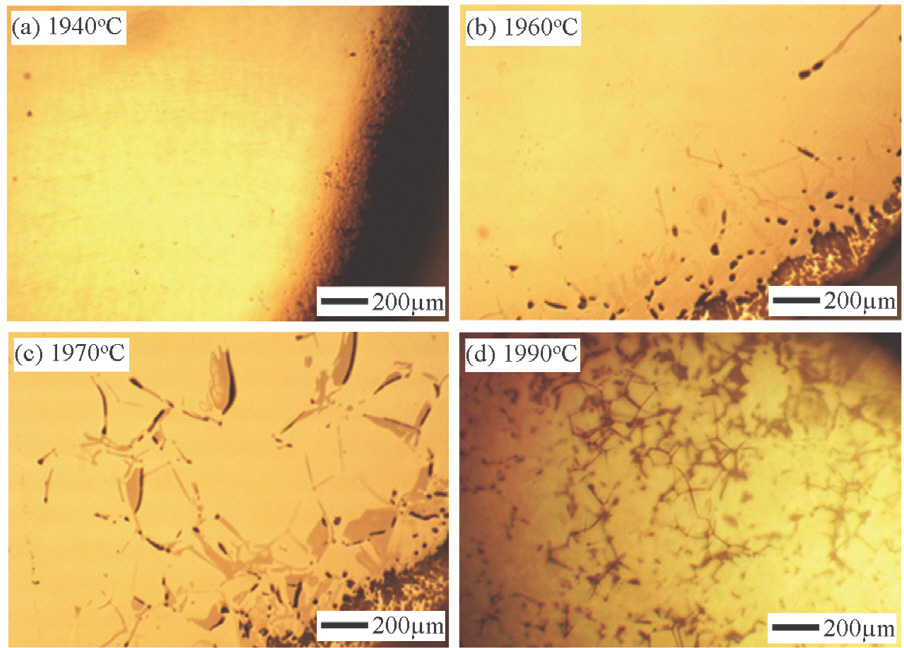

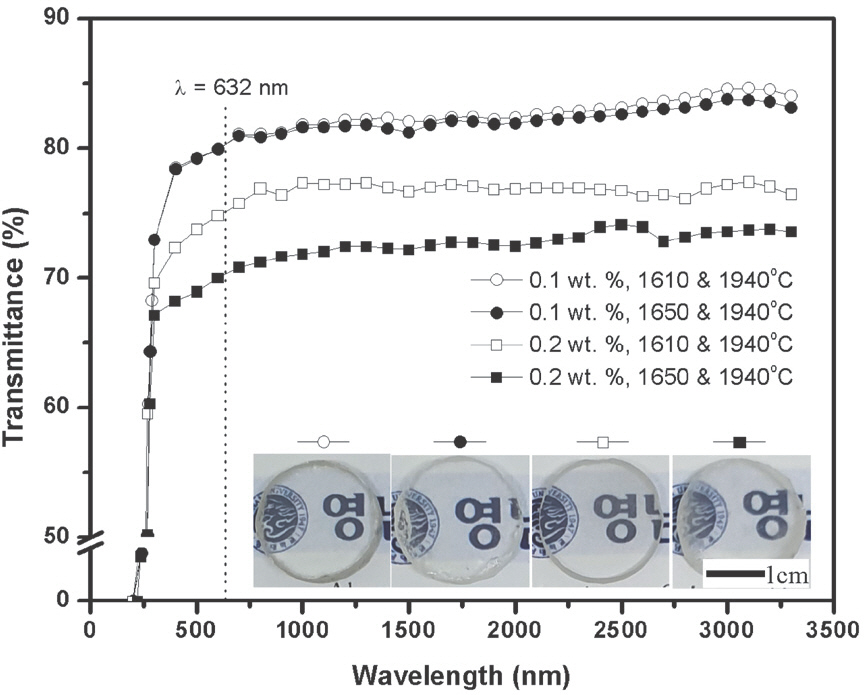

Fig. 8ņŚÉļŖö 1630ŌäāņŚÉņä£ 1ļŗ©Ļ│ä ņåīĻ▓░ņØä Ļ▒░ņ╣£ Ēøä 2ļŗ©Ļ│ä ņåīĻ▓░ņś©ļÅäļź╝ ļŗżļź┤Ļ▓ī ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ ╬│-AlONņØś 175 ŌĆō 3300 nm Ēīīņן ņśüņŚŁņŚÉņä£ņØś Ēł¼Ļ┤æļÅäĻ░Ć ļéśĒāĆļéś ņ׳ļŗż. ņŗ£ĒÄĖņØś ļæÉĻ╗śļŖö 2mmņØ┤ņŚłļŗż. ņåīĻ▓░ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņ×ģĻ▓ĮņØ┤ ņ╗żņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņ×ģĻ│äņŚÉņä£ņØś ļ╣øņØś ņé░ļ×Ć Ļ░ĆļŖźņä▒ņØ┤ ņżäņ¢┤ļōżņ¢┤ Ēł¼Ļ┤æļÅäņØś ņ”ØĻ░Ćļź╝ ĻĖ░ļīĆĒĢśņśĆņ¦Ćļ¦ī, ņŗżņĀ£ļĪ£ļŖö ņåīĻ▓░ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņāśĒöīņØś Ēł¼Ļ┤æļÅäļŖö Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņśłļź╝ ļōżņ¢┤, 632nmņØś ĒīīņןņŚÉņä£ 1940Ōäā ņåīĻ▓░ ņŗ£ĒÄĖņØś Ēł¼Ļ┤æļÅäļŖö ņØ┤ļĪĀ Ēł¼Ļ┤æļÅäņŚÉ ĻĘ╝ņĀæĒĢ£ 84.7%ļź╝ ļ│┤ņŚ¼ņżĆ ļ░śļ®┤, 1990Ōäā ņåīĻ▓░ ņŗ£ĒÄĖņØĆ 78.7%ņØś ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ Ēł¼Ļ┤æļÅäļź╝ ļ│┤ņŚ¼ ņŻ╝ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņŚÉ ļīĆĒĢ£ ņØ┤ņ£Āļź╝ ņ░ŠĻĖ░ ņ£ä ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņś©ļÅäņŚÉņä£ 2ļŗ©Ļ│ä ņåīĻ▓░ņØä ņŗżņŗ£ĒĢ£ ╬│-AlON ņŗ£ĒÄĖņØś Ēæ£ļ®┤ ņŚ░ļ¦ł ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ Ļ┤Ćņ░░ĒĢśĻ│Ā, ņØ┤ļź╝ Fig. 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 2ļŗ©Ļ│ä ņåīĻ▓░ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņŗ£ĒÄĖņØś ņ×ģĻ│äņÖĆ Ļ░Ćņןņ×Éļ”¼ņŚÉ ņ¦ÖņØĆ ņāēņØś ņØ┤ļ¼╝ņ¦łņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŖöļŹ░, ņČöĻ░ĆņĀüņØĖ ļČäņäØņØä ĒåĄĒĢśņŚ¼ ņØ┤ļōżņØ┤ ņåīĻ▓░ņĪ░ņĀ£ļĪ£ ņ▓©Ļ░ĆĒĢ£ Y2 O3ņÖĆ MgOņŚÉņä£ ĻĖ░ņØĖĒĢ£ ņĢĪņāüņ×äņØä ĒīīņĢģĒĢĀ ņłś ņ׳ņŚłļŗż. ņ”ē, 2ļŗ©Ļ│ä ņåīĻ▓░ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņåīĻ▓░ņĪ░ņĀ£ļĪ£ļČĆĒä░ ļśÉļŖö ņåīĻ▓░ņĪ░ņĀ£ņÖĆ ņČ£ļ░£ļ¼╝ņ¦łņØś ļ░śņØæņ£╝ļĪ£ ņāØņä▒ļÉśļŖö ņĢĪņāüņØś ņ¢æņØ┤ ļ¦ÄņĢäņ¦ĆĻ│Ā, ņØ┤ļōżņØ┤╬│-AlONņØś Ļ░Ćņןņ×Éļ”¼ļéś ņ×ģĻ│äņŚÉ ĒÄĖņäØļÉśņ¢┤ ļ╣øņØä ņé░ļ×Ćņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ Ēł¼Ļ┤æļÅäĻ░Ć Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£, AlNņØ┤ Ļ▓░ĒĢŹļÉ£ ņĪ░ņä▒ņØä ņØ┤ņÜ®ĒĢśņŚ¼ 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓ĢņØä ĒåĄĒĢ£ Ēł¼Ļ┤æņä▒ ļŗżĻ▓░ņĀĢ ╬│-AlONņØä ņĀ£ņ×æĒĢ©ņŚÉ ņ׳ņ¢┤ņä£, 1ļŗ©Ļ│ä ņåīĻ▓░ņŚÉņä£ļŖö ╬│-AlON ņØś ņāØņä▒ņØä ņ¢ĄņĀ£ĒĢśļ®┤ņä£ Ļ░ĆļŖźĒĢ£ ņČ£ļ░£ļ¼╝ņ¦łņØś ļåÆņØĆ ļ░ĆļÅäļź╝ ĻĄ¼ĒśäĒĢśļŖö ņĪ░Ļ▒┤ ļ¬©ņāē, ĻĘĖļ”¼Ļ│Ā 2ļŗ©Ļ│äņŚÉņä£ļŖö ļ╣øņØä ņé░ļ×Ćņŗ£ ĒéżļŖö ņĢĪņāüņØś ĒÄĖņäØņØä ņ¢ĄņĀ£ĒĢśļŖö ņåīĻ▓░ņĪ░Ļ▒┤ņØś ļ¬©ņāēņØ┤ ĒĢäņÜöĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. Fig. 10ņŚÉļŖö 2ļŗ©Ļ│ä ņåīĻ▓░ņś©ļÅäļź╝ ļŗżļź┤Ļ▓ī ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ ņŗ£ĒÄĖļōżņØä ĒżĒĢ©ĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ĻĘĖļŻ╣ņŚÉņä£ ņĀ£ņ×æĒĢ£ Ēł¼ļ¬ģĒĢ£ ╬│-AlON ņŗ£ĒÄĖļōżņØś ņé¼ņ¦äņØä ņĀ£ņŗ£ĒĢśņśĆļŗż.15)

Fig.┬Ā8.

1630ŌäāņŚÉņä£ 1ļŗ©Ļ│ä ņåīĻ▓░ Ēøä, 1940 ŌĆō 1990Ōäā ĻĄ¼Ļ░äņŚÉņä£ 10ņŗ£Ļ░ä ļÅÖņĢłņØś 2ļŗ©Ļ│ä ņåīĻ▓░ļĪ£ ņĀ£ņ×æĒĢ£ ╬│-AlONņØś 175 ŌĆō 3300 nm Ēīīņן ņśüņŚŁņŚÉņä£ņØś Ēł¼Ļ┤æļÅä15)

Fig.┬Ā9.

ļŗżņ¢æĒĢ£ ņś©ļÅäņŚÉņä£ņØś 2ļŗ©Ļ│ä ņåīĻ▓░ļĪ£ ņĀ£ņ×æļÉ£ ╬│-AlON ņŗ£ĒÄĖņØś Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ņé¼ņ¦ä15)

2-3. ╬│-AlONņØś ņåīĻ▓░ņĪ░ņĀ£

ļåÆņØĆ ĒśĢņä▒ņś©ļÅäņÖĆ Ļ│Āņś©ņŚÉņä£ņØś ļé«ņØĆ ĒÖĢņé░Ļ│äņłśļĪ£ ņØĖĒĢśņŚ¼ ņåīĻ▓░ņØ┤ ņ¢┤ļĀżņÜ┤ ╬│-AlONņØś ņåīĻ▓░ņØä ņ┤ēņ¦äĒĢśĻĖ░ ņ£äĒĢ┤ņä£ Y2 O3, La2 O3 ļśÉļŖö MgOņÖĆ Ļ░ÖņØĆ ņĢĪņāü ņåīĻ▓░ņĪ░ņĀ£ļōżņØä ļŗ©ļÅģņ£╝ļĪ£ ļśÉļŖö Ļ│ĄļÅÖņ£╝ļĪ£ ņČ£ļ░£ļ¼╝ņ¦łņŚÉ ņ▓©Ļ░ĆĒĢśņŚ¼ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ņØ╝ļ░śņĀüņØ┤ļŗż.22,24,25,26) ĒĢśņ¦Ćļ¦ī, 2-2ņĀłņŚÉņä£ ņäżļ¬ģĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, ņ▓©Ļ░ĆĒĢ£ ņĢĪņāü ņåīĻ▓░ņĪ░ņĀ£ļŖö ╬│-AlONņØś ņ×ģĻ│ä ļō▒ņŚÉ 2ņ░©ņāüņ£╝ļĪ£ ĒÄĖņäØļÉśņ¢┤ ļ╣øņØä ņé░ļ×Ćņŗ£Ēé¼ Ļ░ĆļŖźņä▒ņØ┤ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņåīĻ▓░ņØä ņ┤ēņ¦äĒĢśļŖö ĒĢ£ļÅä ļé┤ņŚÉņä£ Ļ░ĆļŖźĒĢ£ ņåīļ¤ēņØä ņ▓©Ļ░ĆĒĢśļŖö Ļ▓āņØ┤ ļ░öļ×īņ¦üĒĢśļŗż. 1.66 wt. %ņØś Y2 O3ļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö Al2 O3ņÖĆ ļ░śņØæĒĢśņŚ¼ YAG(Y3 Al5 O12)ņāüņØä ĒśĢņä▒ĒĢ©ņ£╝ļĪ£ņŹ© Ēł¼Ļ┤æļÅäļź╝ Ļ░Éņåīņŗ£Ēé©ļŗżļŖö ļ│┤Ļ│ĀņŚÉņä£ ņĢī ņłś ņ׳ļō»ņØ┤,26) ņé¼ņÜ®ĒĢśļŖö ņĢĪņāü ņåīĻ▓░ņĪ░ņĀ£ņØś ņ┤Øļ¤ēņØĆ 0.3 wt. %ņØä ņ┤łĻ│╝ĒĢśņ¦Ć ņĢŖļŖö ņåīļ¤ēļ¦īņØä ņ▓©Ļ░ĆĒĢśļŖö Ļ▓āņØ┤ ņØ╝ļ░śņĀüņØ┤ļŗż.

Ēśäņ×¼Ļ╣īņ¦Ć Y2 O3, La2 O3 ļśÉļŖö MgO ņØ┤ņÖĖņØś ╬│-AlON ņåīĻ▓░ņĪ░ņĀ£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļ│┤Ļ│ĀļŖö ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ, ļ│Ė ņŚ░ĻĄ¼ņŗżņŚÉņä£ļŖö ļŗżņ¢æĒĢ£ ņóģļźśņØś ĒؼĒåĀļźśļź╝ ņĀüņÜ®ĒĢśņŚ¼ ╬▒-Al2 O3 ļ░Å AlN ņČ£ļ░£ļ¼╝ņ¦łņØä ņåīĻ▓░ĒĢśĻ│Ā, ņØ┤ļōżņØ┤ ╬│-AlONņØś ņåīĻ▓░ļ░ĆļÅä ļ░Å Ēł¼Ļ┤æļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒīīņĢģĒĢśņśĆļŗż. Ēśäņ×¼ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśļŖö Y2 O3ņÖĆ La2 O3 ņåīĻ▓░ņĪ░ņĀ£ņØś Yļéś LaĻ░Ć ĒؼĒåĀļźś ņøÉņåīņØ┤ļ®░, 17ņóģņØś ĒؼĒåĀļźś ņøÉņåīļōżņØĆ ļ¼╝ļ”¼ņĀü, ĒÖöĒĢÖņĀü ĒŖ╣ņä▒ņØ┤ ņ£Āņé¼ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ĻĘĖ ņĀüņÜ®ļ▓öņ£äļź╝ Sc, La, Pr, Sm, Gd, Dy, Er ļ░Å Yb ļō▒ 8ņóģņØś ĒؼĒåĀļźś ņøÉņåīļĪ£ ĒÖĢļīĆĒĢśņŚ¼ ņØ┤ļōż ņé░ĒÖöļ¼╝ļōżņŚÉ ļīĆĒĢśņŚ¼ ņåīĻ▓░ņĪ░ņĀ£ļĪ£ņä£ņØś Ļ░ĆļŖźņä▒ņØä ņé┤ĒÄ┤ļ│┤ņĢśļŗż.18) Ļ░ü ĒؼĒåĀļźś ņøÉņåīļōżņØĆ 0.2 wt. % ņé░ĒÖöļ¼╝ņØś ĒśĢĒā£ļĪ£ ņ▓©Ļ░ĆĒĢśĻ▒░ļéś ņ¦łņé░ņŚ╝ņØä ņÜ®ĒĢ┤ņŗ£ņ╝£ ņ▓©Ļ░ĆĒĢśņśĆļŗż. ņ▓©Ļ░Ćļ░®ļ▓ĢņØä ļŗżļź┤Ļ▓ī ĒĢ£ ņØ┤ņ£ĀļŖö ņĢĪņāüņ£╝ļĪ£ ņÜ®ĒĢ┤ņŗ£ņ╝£ ņ▓©Ļ░ĆĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć Ļ│ĀņāüņØś ņ×ģņ×ÉļĪ£ ņ▓©Ļ░ĆļÉśļŖö ņé░ĒÖöļ¼╝ņØś Ļ▓ĮņÜ░ļ│┤ļŗż ĻĘĀņØ╝ĒĢ£ ņåīĻ▓░ņĪ░ņĀ£ņØś ļČäĒżļź╝ ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ, ņåīĻ▓░ņĪ░ņĀ£ ļČäĒżņØś ĻĘĀņØ╝ĒĢ£ ņĀĢļÅäĻ░Ć ╬│-AlONņØś ņåīĻ▓░ļ░ĆļÅä ļ░Å Ēł¼Ļ┤æļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ņé┤ĒÄ┤ļ│┤ĻĖ░ ņ£äĒĢ©ņØ┤ņŚłļŗż. ņ▓©Ļ░ĆĒĢ£ ĒؼĒåĀļźś ņ¦łņé░ņŚ╝ņØĆ ņŚ┤ņ▓śļ”¼ Ļ│╝ņĀĢ ņżæ ĒĢ┤ļŗ╣ ĒؼĒåĀļźś ņé░ĒÖöļ¼╝ļĪ£ ņĀäĒÖśļÉ©ņØä ĒÖĢ ņØĖĒĢśņśĆļŗż. ĒĢ£ĒÄĖ, 20 ņŗ£Ļ░ä ņØ┤ņāü ņåīņÜöļÉśļŖö 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓ĢņØś ļŗ©ņĀÉņØä ļ│┤ņÖäĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 1850Ōäā, 20 MPaņŚÉņä£ 1ņŗ£Ļ░ä ņåīĻ▓░ĒĢśļŖö ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ļ▓ĢņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņČ£ļ░£ļ¼╝ņ¦łņØĆ 2-2ņĀłņŚÉņä£ ņäżļ¬ģĒĢ£ AlNņØ┤ Ļ▓░ĒĢŹļÉ£ ņĪ░ņä▒ņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņĢäļלņŚÉ ĻĘĖ Ļ▓░Ļ│╝ļź╝ Ļ░äļŗ©ĒĢśĻ▓ī ņÜöņĢĮĒĢśņśĆļŗż.18)

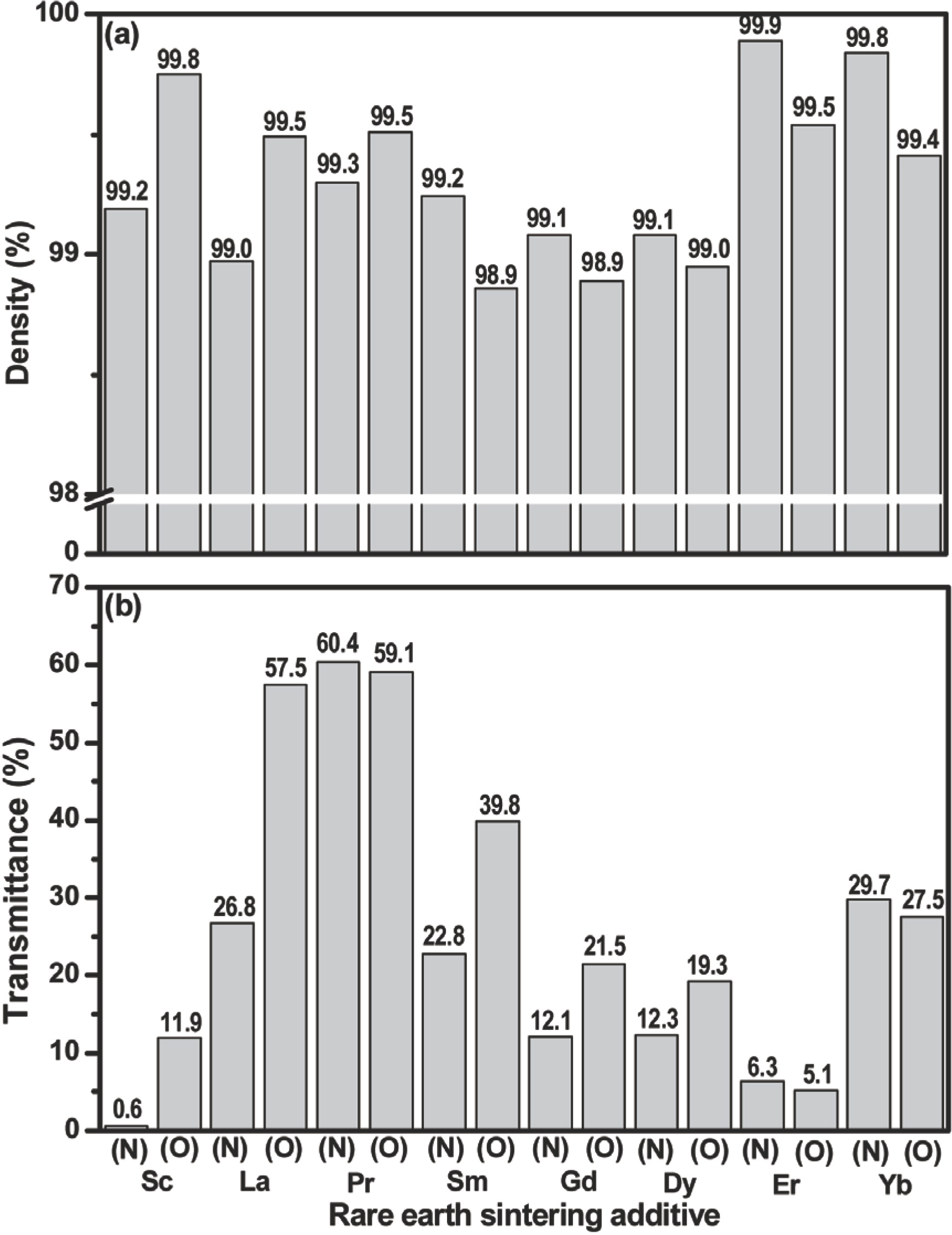

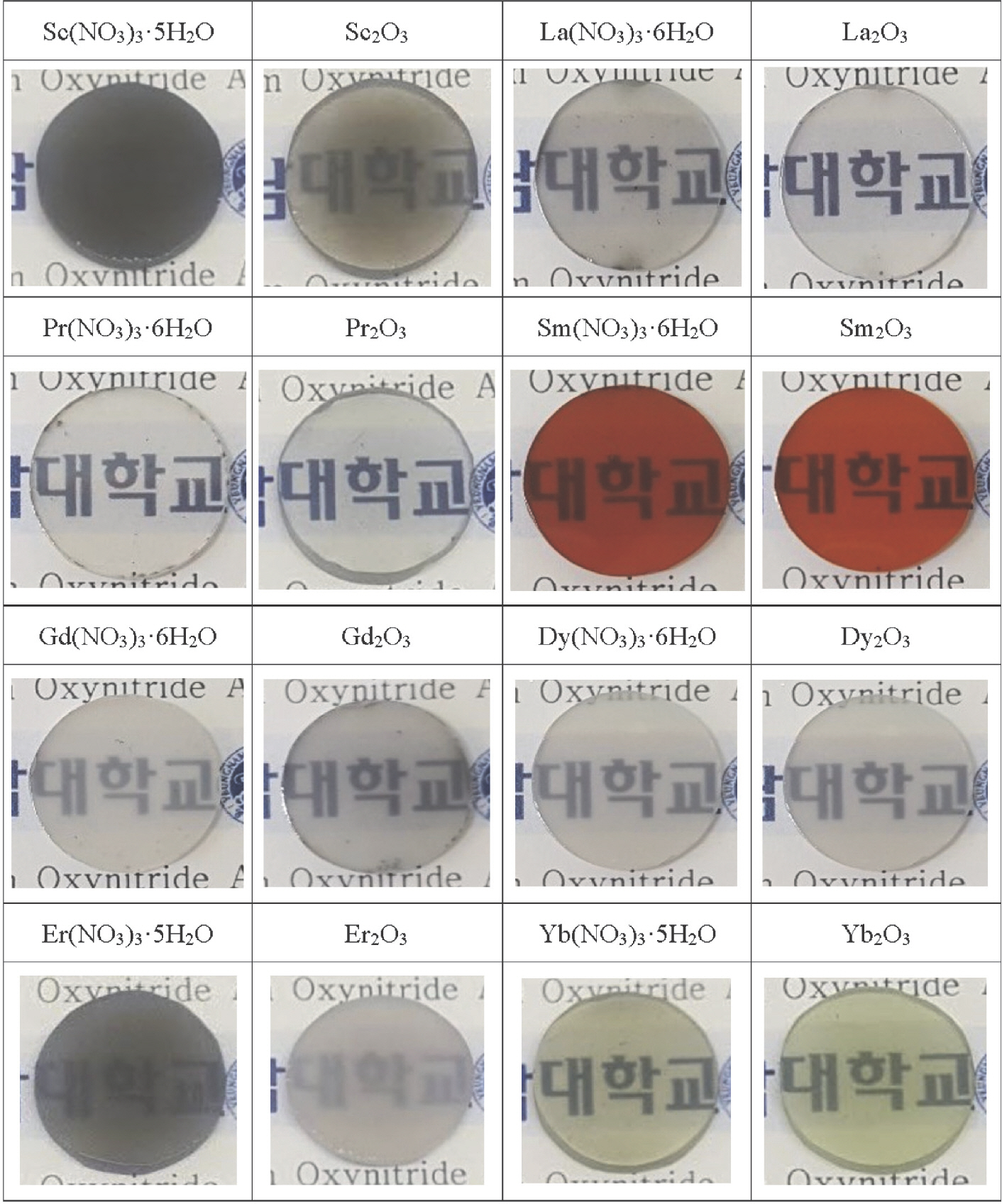

Fig. 11ņŚÉļŖö 8ņóģņØś ĒؼĒåĀļźś ņøÉņåīļź╝ ņ¦łņé░ņŚ╝(N) ļśÉļŖö ņé░ĒÖöļ¼╝(O)ņØś ĒśĢĒā£ļĪ£ ņ▓©Ļ░ĆĒĢśņŚ¼ 1850Ōäā, 20 MPaņŚÉņä£ 1ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ĒĢ£ ╬│-AlONņØś (a) ņāüļīĆļ░ĆļÅä ļ░Å (b) 632 nm ĒīīņןņØś ļ╣øņŚÉ ļīĆĒĢ£ Ēł¼Ļ┤æļÅäĻ░Ć ļéśĒāĆļéś ņ׳ļŗż. ļ¬©ļōĀ ņŗ£ĒÄĖļōżņØĆ 98.9% ņØ┤ņāüņØś ņāüļīĆļ░ĆļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłņ¦Ćļ¦ī, ļåÆņØĆ Ēł¼Ļ┤æņä▒ņØä ļ│┤ņןĒĢśĻĖ░ ņ£äĒĢ£ ņäĖļØ╝ļ»╣ņØś ĻĖ░Ļ│ĄļźĀņØ┤ 0.01% ļ»Ėļ¦īņØĖ ņĀÉņØä Ļ│ĀļĀżĒĢĀ ļĢī ņČöĻ░ĆņĀüņØĖ ļ░ĆļÅäņØś Ē¢źņāüņØ┤ ĒĢäņÜöĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņ”ē, ĻĖ░ņĪ┤ņØś 20ņŗ£Ļ░ä ņØ┤ņāüņØ┤ ņåīņÜöļÉśļŖö 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓ĢņŚÉ ļ╣äĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņś©ļÅäņØĖ 1850ŌäāņŚÉņä£ 1ņŗ£Ļ░ä ļÅÖņĢłņØś ņŚ┤Ļ░äĻ░ĆņĢĢņåīĻ▓░ņØĆ ╬│-AlONņØś ņ╣śļ░ĆĒĢ£ ņåīĻ▓░ņØä ņ£äĒĢ£ ņČ®ļČäĒĢ£ ņŚÉļäłņ¦Ćļź╝ ņĀ£Ļ│ĄĒĢśņ¦Ć ļ¬╗ĒĢ£ Ļ▓āņ£╝ļĪ£ Ēīī ņĢģļÉ£ļŗż. Fig. 11ņØś (b)ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ ĒøäņØś ņŗ£ĒÄĖņØś Ēł¼Ļ┤æļÅäļŖö ņé¼ņÜ®ļÉ£ ņåīĻ▓░ņĪ░ņĀ£ņØś ņóģļźśņŚÉ ļö░ļØ╝ 0 ŌĆō 60%ņØś ļ▓öņ£äļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłņ£╝ļ®░, ņåīĻ▓░ļ░ĆļÅäņÖĆ Ēł¼Ļ┤æļÅäņØś ĒŖ╣ļ│äĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│äļŖö ļÅäņČ£ĒĢĀ ņłś ņŚåņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļĪ£ļŖö ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ļ¦īņ£╝ļĪ£ļŖö ļåÆņØĆ Ēł¼Ļ┤æļÅäļź╝ ĻĖ░ļīĆĒĢĀ ņłś ņ׳ņØä ņĀĢļÅäņØś ņ╣śļ░ĆĒĢ£ ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ĻĄ¼ĒśäĒĢśņ¦Ć ļ¬╗ĒĢśņśĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Pr2 O3ļéś Pr-nitrateļź╝ ņåīĻ▓░ņĪ░ņĀ£ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉ ņ▓©Ļ░Ć ļ░®ļ▓ĢĻ│╝ Ļ┤ĆĻ│äņŚåņØ┤ 60% ņĀĢļÅäņØś Ļ░Ćņן ļåÆņØĆ Ēł¼Ļ┤æļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŖöļŹ░, ņØ┤ļŖö Ēśäņ×¼ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö La2 O3 ņåīĻ▓░ņĪ░ņĀ£ņØś Ļ▓ĮņÜ░ļ│┤ļŗż ļåÆņØĆ Ļ░ÆņØ┤ļ»ĆļĪ£ ╬│-AlON ņØś ņāłļĪ£ņÜ┤ ņåīĻ▓░ņĪ░ņĀ£ļĪ£ņä£ņØś Ļ░ĆļŖźņä▒ņØä ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŗż. Fig. 12ņŚÉ 8ņóģ ĒؼĒåĀļźśņØś ņ▓©Ļ░Ćļ░®ļ▓ĢņØä ļŗżļź┤Ļ▓ī ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ ņŗ£ĒÄĖļōżņØś ļööņ¦ĆĒäĖ ņé¼ņ¦äņØ┤ ļéśĒāĆļéś ņ׳ļŖöļŹ░, Sm ļ░Å Yb ņøÉņåīĻ░Ć ņ▓©Ļ░ĆļÉ£ Ļ▓ĮņÜ░ņŚÉļŖö ļÅäĒĢæņØś ĒÜ©Ļ│╝ļĪ£ Ļ░üĻ░ü ļ╣©Ļ░äņāēĻ│╝ ļģĖļ×ĆņāēņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņØīņØä ļ│╝ ņłś ņ׳ļŗż.

Fig.┬Ā11.

8ņóģņØś ĒؼĒåĀļźś ņøÉņåīļź╝ ņ¦łņé░ņŚ╝(N) ļśÉļŖö ņé░ĒÖöļ¼╝(O)ņØś ĒśĢĒā£ļĪ£ ņ▓©Ļ░ĆĒĢśņŚ¼ 1850Ōäā, 20 MPaņŚÉņä£ 1ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ĒĢ£ ╬│-AlONņØś (a) ņāüļīĆļ░ĆļÅä ļ░Å (b) 632 nm ĒīīņןņØś ļ╣øņŚÉ ļīĆĒĢ£ Ēł¼Ļ┤æļÅä18)

Fig.┬Ā12.

8ņóģņØś ĒؼĒåĀļźś ņøÉņåīļź╝ ņ¦łņé░ņŚ╝ ļśÉļŖö ņé░ĒÖöļ¼╝ņØś ĒśĢĒā£ļĪ£ ņ▓©Ļ░ĆĒĢśņŚ¼ 1850Ōäā, 20 MPaņŚÉņä£ 1ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ĒĢ£ ╬│-AlONņØś ļööņ¦ĆĒäĖ ņé¼ņ¦ä18)

Pr ĻĖ░ļ░ś ņåīĻ▓░ņĪ░ņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ ņŚ┤Ļ░äĻ░ĆņĢĢ ņåīĻ▓░ņØä ņŗżņŗ£ĒĢ£ ╬│-AlONņØ┤ 60% ņĀĢļÅäņØś ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ Ēł¼Ļ┤æļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłĻĖ░ ļĢīļ¼ĖņŚÉ, ņČöĻ░ĆņĀüņØĖ ņ╣śļ░ĆĒÖö ļ░Å Ēł¼Ļ┤æļÅä Ē¢źņāüņØä ņ£äĒĢśņŚ¼ Pr-nitrateņØś ņ▓©Ļ░Ćļ¤ēņØä 0.1 ļśÉļŖö 0.2 wt. %ļĪ£ ņĪ░ņĀłĒĢśņŚ¼ 2-2ņĀłņŚÉņä£ ņäżļ¬ģĒĢ£ 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ņØä ņŗżņŗ£ĒĢ┤ ļ│┤ņĢśļŗż. 1ļŗ©Ļ│ä ņåīĻ▓░ņś©ļÅäļŖö 1610 ļśÉļŖö 1650Ōäāļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, 2ļŗ©Ļ│ä ņåīĻ▓░ņś©ļÅäļŖö 1940ŌäāņŚÉņä£ ņŗżņŗ£ĒĢśņśĆļŗż. 2-2ņĀłņØś Y2 O3 ļ░Å MgO ņåīĻ▓░ņĪ░ņĀ£Ļ░Ć ņ▓©Ļ░ĆļÉ£ ╬│-AlONņØś ņåīĻ▓░Ļ▒░ļÅÖ ļ░Å ņāüļ│ĆĒÖö Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▒░ļÅÖņØä ļ│┤ņŚ¼ņŻ╝ņŚłņ£╝ļ®░, 0.1 wt. %ņØś Pr-nitrateļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ 1610 ļ░Å 1940ŌäāņŚÉņä£ Ļ░üĻ░ü 1,2 ļŗ©Ļ│ä ņåīĻ▓░ņØä ņŗżņŗ£ĒĢ£ ņŗ£ĒÄĖņØś Ēł¼Ļ┤æļÅäĻ░Ć 80.4%ļĪ£ Ļ░Ćņן ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż. ĒĢśņ¦Ćļ¦ī, ╬│-AlONņØś ņØ┤ļĪĀ Ēł¼Ļ┤æļÅäĻ░Ć 85.4% ņ×äņØä Ļ│ĀļĀżĒĢśļ®┤ ņČöĻ░ĆņĀüņØĖ Ēł¼Ļ┤æļÅä Ē¢źņāüņØ┤ ĒĢäņÜöĒĢśļŗż. Fig. 13ņŚÉ ņØ┤ļōż 4ņóģ ņŗ£ĒÄĖņØś Ēł¼Ļ┤æ ĒŖ╣ņä▒Ļ│╝ ņŗ£ĒÄĖ ņé¼ņ¦äņØä ļéśĒāĆļé┤ņŚłļŗż.18)

Fig.┬Ā13.

Pr-nitrate 0.1 ļśÉļŖö 0.2 wt. %ļź╝ ņ▓©Ļ░ĆĒĢ£ Ēøä, 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ļ▓Ģņ£╝ļĪ£ ņĀ£ņ×æļÉ£ ╬│-AlONņØś Ēł¼Ļ┤æ ĒŖ╣ņä▒ ļ░Å ņŗ£ĒÄĖ ņé¼ņ¦ä18)

2-4. ļŗżņ¢æĒĢ£ AlONņØś ņØæņÜ®ļČäņĢ╝

ļäōņØĆ Ēīīņןļ▓öņ£äņŚÉņä£ņØś Ēł¼Ļ┤æņä▒ ļ░Å ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ļ│┤ņ£ĀĒĢśļ®┤ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ņĀĆļĀ┤ĒĢ£ ļČäļ¦ÉĻ│ĄņĀĢņØä ĒåĄĒĢśņŚ¼ ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢ£ ļŗżĻ▓░ņĀĢ ╬│-AlONņØĆ Ļ░£ņØĖņÜ® ļ░®ĒāäĒīÉ, ņ░©ļ¤ēņÜ® Ēł¼ļ¬ģ ļ░®Ēāä ņ£Āļ”¼, ņČöņĀüņÜ® ļ»Ėņé¼ņØ╝ņØś ļÅö, IR Ēł¼Ļ┤æņØä ņØ┤ņÜ®ĒĢ£ ņĢ╝Ļ░äņÜ® Ļ│ĀĻĖĆ, ņłśņżæ ņ¢┤ļó░ņØś ņä╝ņä£ ņ░Į ļō▒ ĻĄ░ņé¼ņÜ®ņ£╝ļĪ£ņØś ļŗżņ¢æĒĢ£ ĒÖ£ņÜ®ņØ┤ Ļ░ĆļŖźĒĢśļŗż. ļśÉĒĢ£, ņŖłĒŹ╝ļ¦łņ╝ō Ļ│äņé░ļīĆņØś ņŖżņ║Éļäł ņ░Į, ņŖżĒü¼ļלņ╣ś ļ░®ņ¦ĆņÜ® ņ░Į, ļŗżņ¢æĒĢ£ Ļ┤æĒĢÖ ņ×¼ļŻī ļ░Å ļ░śļÅäņ▓┤ Ļ│ĄņĀĢņÜ® Ēł¼ļ¬ģ ņ░Į ļō▒ņØś ņāüņŚģņĀü ĒÖ£ņÜ®ļÅä Ļ░ĆļŖźĒĢśļŗż.1,2)

ļ░®Ēāä ļ¬®ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö Ļ░£ņØĖņÜ® ļ│┤ĒśĖĻĄ¼ļĪ£ņä£ņØś Ēł¼ļ¬ģ ņ░ĮņØĆ ļ│æņé¼ņØś ĻĖ░ļÅÖņä▒ ļ░Å ņāØļ¬ģĻ│╝ ņ¦üņĀæņĀüņØĖ ņŚ░Ļ┤ĆņØ┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ░Ćļ│ŹĻ│Ā ļ░®Ēāä ĒÜ©ņ£©ņØ┤ ņÜ░ņłśĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż. ņĀäĒåĄņĀüņ£╝ļĪ£ ņØ╝ņĀĢ ļæÉĻ╗śņØś ņ£Āļ”¼ļź╝ Ēł¼ļ¬ģĒĢ£ Ļ│ĀļČäņ×É ņĖĄĻ│╝ ņŚ¼ļ¤¼ ņן Ļ▓╣ņ│Éņä£ ļ░®ĒāäĒīÉņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆņ¦Ćļ¦ī, ļ░®Ēāä ĒÜ©ņ£©ņØ┤ ļåÆņ¦Ć ņĢŖņĢä ļæÉĻ╗ŹĻ▓ī ņĀ£ņ×æĒĢśņŚ¼ņĢ╝ ĒĢśļ»ĆļĪ£ ļ¼┤Ļ▒░ņÜ┤ ļŗ©ņĀÉņØ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØĖ ╬│-AlON, Mg-ņŖżĒö╝ļä¼ ļ░Å ņé¼ĒīīņØ┤ņ¢┤ļź╝ ļ░®Ēāäļ¬®ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻ│Āņ×É ĒĢśļŖö ļģĖļĀźņØ┤ ņ׳ņ¢┤ ņÖöļŗż. ļ»ĖĻĄŁņØś ņ£ĪĻĄ░ņŚ░ĻĄ¼ņåī(Army Research Laboratory)ņŚÉņä£ ņłśĒ¢ēĒĢ£ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤, ╬│-AlONņØś ļ░®ĒāäĒÜ©ņ£©ņØ┤ Mg-ņŖżĒö╝ļä¼Ļ│╝ ņé¼ĒīīņØ┤ņ¢┤ ļīĆļ╣ä Ļ░üĻ░ü 10%ņÖĆ 20% ņÜ░ņłśĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņ£Āļ”¼ ļ░®ĒāäĒīÉĻ│╝ ļ╣äĻĄÉĒĢ┤ņä£ļŖö 150% Ē¢źņāüļÉ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŗż.1) ╬│-AlONņØĆ ņāüļīĆņĀüņ£╝ļĪ£ Ļ░Ćļ│ŹĻ│Ā Ļ░ĢļÅä ļ░Å Ļ▓ĮļÅäĻ░Ć ņÜ░ņłśĒĢśņŚ¼ ņ¢ćņØĆ ļæÉĻ╗śļĪ£ ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśļ»ĆļĪ£, ļ░®Ēāä ļ¬®ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢĀ Ļ▓ĮņÜ░ņŚÉ ņ£Āļ”¼ļ│┤ļŗż ļæÉĻ╗ś ļ░Å ņ¦łļ¤ē ņĖĪļ®┤ņŚÉņä£ 60% ņØ┤ņāüņØś ņĀłĻ░ÉĒÜ©Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. Fig. 14ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, 4.1cm ļæÉĻ╗śņØś ╬│-AlONĻ│╝ ļÅÖņØ╝ĒĢ£ ļ░®Ēāä ĒÜ©ņ£©ņØä ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ£Āļ”¼ņØś ļæÉĻ╗śļŖö 9.1cmĻ░Ć ļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż.1)

Fig.┬Ā14.

ļÅÖņØ╝ĒĢ£ ļ░®Ēāä ĒÜ©ņ£©ņØä ļ│┤ņØ┤ļŖö ╬│-AlON (t = 4.1cm)Ļ│╝ ņ£Āļ”¼ (t = 9.1cm)ņØś ļæÉĻ╗ś ļ╣äĻĄÉ1)

ļśÉĒĢ£ ĻĄ░ņé¼ņÜ®ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØĆ ņé¼ļ¦ēņØś ļ¬©ļלļéś ļČäņ¦äņŚÉ ņØśĒĢ£ ņČ®Ļ▓®Ļ│╝ ļ¦łļ¬©ņŚÉļÅä Ēł¼ļ¬ģņä▒ņØä ņןņŗ£Ļ░ä ņ£Āņ¦ĆĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŖöļŹ░, ╬│-AlONņØĆ ņŖżĒü¼ļלņ╣ś ņĀĆĒĢŁņä▒ņØ┤ ļåÆņĢä ņØ┤ ļ¬®ņĀüņŚÉ ļČĆĒĢ®ĒĢ£ ņ×¼ļŻīņØ┤ļŗż.8) ņé¼ļ¦ēņØś ļ¬©ļל ļ░öļ×īņŚÉ ņØśĒĢ£ ļ¦łļ¬©ļĪ£ ĒŚ¼ļ”¼ņĮźĒä░ļéś Ēā▒Ēü¼ņØś ņ░ĮņØś ĒØÉļĀżņ¦äļŗżļ®┤ ņ×æņĀä ņłśĒ¢ēņØś ņ░©ņ¦łņØä ņ£Āļ░£ĒĢĀ ņłś ņ׳ļŗż. ņŗżĒŚśĻ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤,

ņ£Āļ”¼ļŖö ļ¬©ļלļĪ£ ņØĖĒĢ£ ļ¦łļ¬©ļĪ£ Ēł¼Ļ┤æļÅäĻ░Ć 23% ņĀĆĒĢśļÉśļŖö ļ░śļ®┤, ļÅÖņØ╝ĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ ╬│-AlONņØĆ Ēł¼Ļ┤æļÅäņØś ņĀĆĒĢśĻ░Ć ņŚåļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.1) Fig. 15ņŚÉ ņŗ£ņåŹ 400kmņØś ĒÖöĻ░ĢņĢö ļÅīļ®®ņØ┤ņŚÉ ņČ®ļÅīĒĢ£ Ļ▓ĮņÜ░ņØś ĒśĢņāü ļ│ĆĒÖöļź╝ ļ╣äĻĄÉĒĢśņśĆļŖöļŹ░, ņ£Āļ”¼ļŖö ņé░ņé░ņØ┤ Ļ╣©ņ¦ĆļŖö ļ░śļ®┤ ╬│-AlONņØĆ Ļ╣©ņ¦ÉņŚåņØ┤ ņ┤łĻĖ░ņØś ĒśĢņāüņØä ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳ļŗż.1) ņØ┤ņÖĖņŚÉļÅä Ēł¼ļ¬ģĒĢ£ ņäĖļØ╝ļ»╣ņØĆ Ļ▓ĮņÜ░ņŚÉ ļö░ļØ╝ņä£ļŖö Ļ░ĢĒĢ£ ņ¦äļÅÖ, ĻĖ░Ļ│äņĀü ņČ®Ļ▓®, ņŚ┤ ņČ®Ļ▓® ļ░Å ĻĖēĻ▓®ĒĢ£ ņĢĢļĀźĻ│╝ ņś©ļÅä ļ│ĆĒÖöĻ░Ć ņłśļ░śļÉśļŖö ņĪ░Ļ▒┤ņŚÉņä£ ņé¼ņÜ®ļÉĀ ĒĢäņÜöņä▒ņØ┤ ņ׳ļŖöļŹ░, ╬│-AlONņØĆ ņØ┤ ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ Ēśäņ×¼Ļ╣īņ¦Ć Ļ░£ļ░£ļÉ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ ņżæņŚÉņä£ Ļ░Ćņן ņÜ░ņłśĒĢ£ ĒŖ╣ņä▒ņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż.

Fig.┬Ā15.

ņŗ£ņåŹ 400kmņØś ĒÖöĻ░ĢņĢö ļÅīļ®®ņØ┤ņŚÉ ņČ®ļÅīĒĢ£ ╬│-AlONĻ│╝ ņ£Āļ”¼ņØś ĒśĢņāü ļ│ĆĒÖö ļ╣äĻĄÉ1)

ļśÉĒĢ£ ļ░£Ļ┤æ ņ×¼ļŻī(luminescent material)ļĪ£27,28) ╬│-AlONņØä ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļÅä ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ╬│-AlONņŚÉ ņŻ╝ļĪ£ ĒؼĒåĀļźś ņøÉņåīļéś ņĀäņØ┤ ņøÉņåīļź╝ ļÅäĒĢæĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņāēņāüņØś ļ░£Ļ┤æņØä ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ļŖöļŹ░, ╬│-AlONņØś ņÜ░ņłśĒĢ£ Ļ░ĢļÅä ļ░Å Ļ▓ĮļÅäļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļ¬®ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēņżæņŚÉ ņ׳ļŗż.1,6) ņØ┤ņÖĖņŚÉļÅä ņĀüņÖĖņäĀņØä ņé¼ņÜ®ĒĢśļŖö ņČöņĀüņÜ® ļ»Ėņé¼ņØ╝ņØś ņ░ĮņØ┤ļéś ņĢ╝Ļ░ä Ēł¼ņŗ£ņÜ® Ļ│ĀĻĖĆņŚÉļÅä ╬│-AlONņØ┤ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņÖĖņŚÉļÅä ļØ╝ļööņśż ņŻ╝ĒīīņłśņŚÉņä£ņØś Ēł¼Ļ┤æņä▒ņ£╝ļĪ£ ņØĖĒĢ£ rf ĒåĄņŗĀņןņ╣ś ļ░Å ļĀłņØ┤ņĀĆ ļ░£ņāØņןņ╣śņØś ņ░Į ļō▒ņŚÉ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŗż.1)

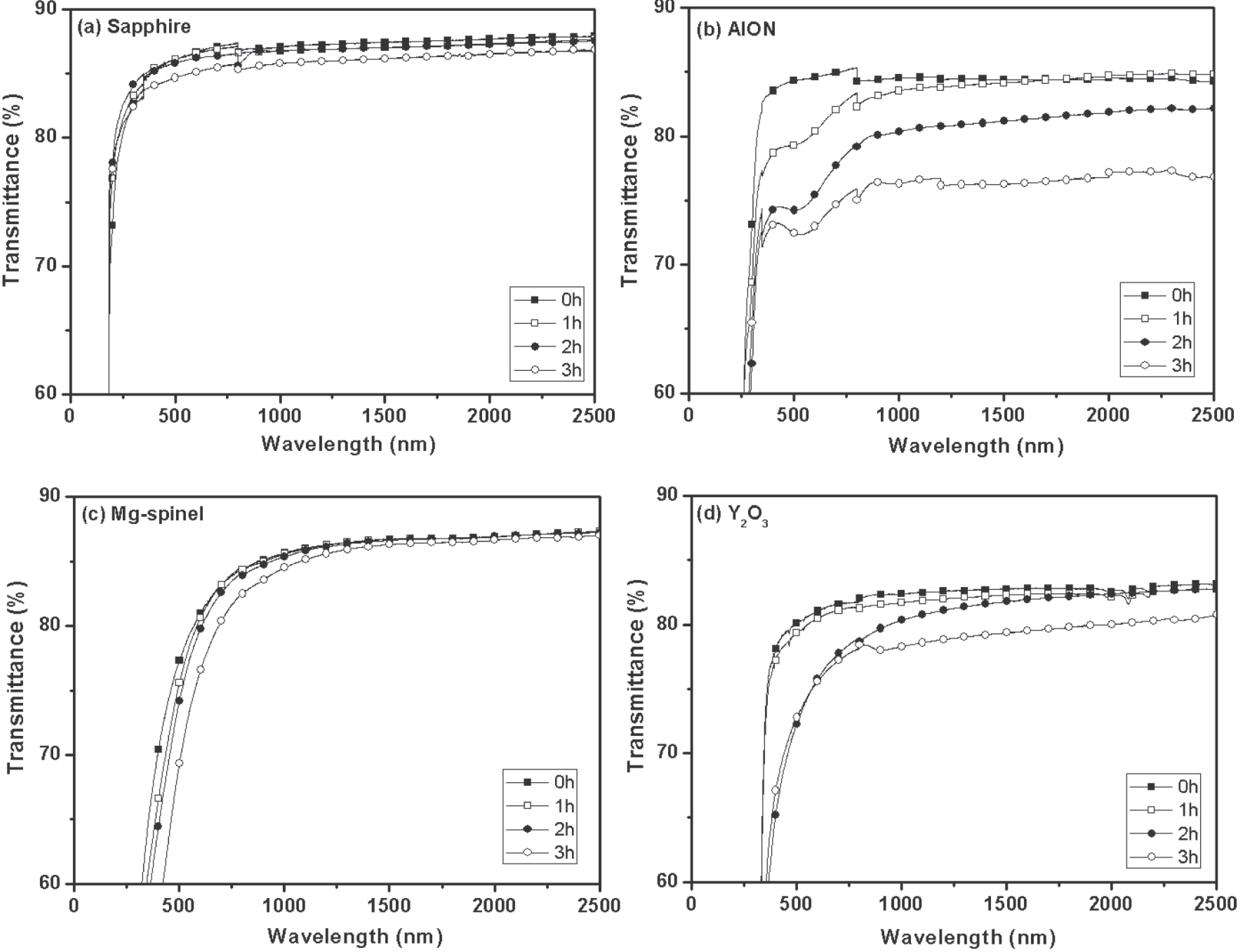

ņāłļĪ£ņÜ┤ ĒÖ£ņÜ® ļČäņĢ╝ļź╝ ļ¬©ņāēĒĢśĻĖ░ ņ£äĒĢ£ ļ¬®ņĀüņ£╝ļĪ£ ļ│Ė ņĀĆņ×ÉļōżņØĆ ╬│-AlONņØś ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ĒŖ╣ņä▒ ļ░Å ņØ┤ņŚÉ ļö░ļźĖ Ēł¼Ļ┤æļÅä ļ│ĆĒÖöļź╝ ļŗżļźĖ ņŚ¼ļ¤¼ ņóģļźśņØś Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņÖĆ ļ╣äĻĄÉ ĒÅēĻ░ĆĒĢśņśĆļŗż.29) ĒöīļØ╝ņ”łļ¦łļź╝ ņé¼ņÜ®ĒĢśļŖö ļ░śļÅäņ▓┤ Ļ│ĄņĀĢņØä ĒżĒĢ©ĒĢ£ Ļ░üņóģ ņ▒öļ▓ä ļé┤ņŚÉņä£ņØś Ļ│ĄņĀĢ ļ¬©ļŗłĒä░ļ¦üņØä ņ£äĒĢ┤ņä£ļŖö ļé┤ ĒöīļØ╝ņ”łļ¦ł ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ļ│ĆĒÖöĻ░Ć ņŚåĻ│Ā Ēł¼Ļ┤æņä▒ņØ┤ ņ£Āņ¦ĆļÉśļŖö Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņØś ĒÖ£ņÜ®ņØ┤ ĒĢäņÜöĒĢśļŗż. ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ ļ╣äĻĄÉļź╝ ņ£äĒĢśņŚ¼ ╬│-AlON ņØ┤ņÖĖņŚÉ ņé¼ņÜ®ĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØĆ ņé¼ĒīīņØ┤ņ¢┤, Mg-ņŖżĒö╝ļä¼ ļ░Å Y2 O3ņØ┤ņŚłņ£╝ļ®░, ļ╣äĻĄÉĻĄ░ņ£╝ļĪ£ ļČłĒł¼ļ¬ģĒĢ£ Al2 O3ļź╝ ĒżĒĢ©ņŗ£ņ╝░ļŗż. 2kWņØś CF4 ĒöīļØ╝ņ”łļ¦łņŚÉ 1, 2, 3 ņŗ£Ļ░ä ļÅÖņĢł ņŗ£ĒÄĖņØä ļģĖņČ£ņŗ£Ēé© Ēøä, Ēæ£ļ®┤ ļ»ĖņäĖĻĄ¼ņĪ░, ņ¦łļ¤ē ļ░Å Ēł¼Ļ┤æļÅäņØś ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ņĢäļלņŚÉ Ļ░äļŗ©Ē׳ Ļ▓░Ļ│╝ļź╝ ņÜöņĢĮĒĢśņśĆļŗż.29)

Fig. 16ņŚÉļŖö ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļŗżņ¢æĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ļōżĻ│╝ ļČłĒł¼ļ¬ģĒĢ£ Al2 O3ņØś Ēæ£ļ®┤ņØä 3ņŗ£Ļ░ä ļÅÖņĢł CF4 ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣ŁņØä ĒĢ£ ĒøäņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ļéśĒāĆļé┤ņŚłļŗż. Ēæ£ļ®┤ ņŚ░ļ¦łļź╝ ĒåĄĒĢśņŚ¼ ņŗ£ĒŚś ņĀä ņŗ£ĒÄĖļōżņØĆ Fig. 16ņØś (f)ņŚÉ ļéśĒāĆļé£ Y2 O3ņÖĆ Ļ░ÖņØ┤ ļ¦żļüłĒĢ£ ņāüĒā£ņśĆļŗż. ĒĢśņ¦Ćļ¦ī 3ņŗ£Ļ░äņØś ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ĒøäņŚÉļŖö ĻĘĖļ”╝ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, Ēæ£ļ®┤ņŚÉ ļČäĒÖöĻĄ¼ ĒśĢĒā£ņØś ĻĄ¼ļ®Ź ļśÉļŖö ņĪ░ĻĘĖļ¦łĒĢ£ Ēī©ņ×äņØ┤ ņŗ£ĒÄĖņŚÉ ļö░ļØ╝ ļŗżļź┤Ļ▓ī Ļ┤Ćņ░░ļÉśņŚłļŗż. ņŚÉņ╣ŁņŚÉ ņØśĒĢ£ Ēæ£ļ®┤ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ļ│ĆĒÖöļŖö ļČłĒł¼ļ¬ģĒĢ£ Al2 O3ņÖĆ ╬│-AlONņŚÉņä£ ĒŖ╣Ē׳ ņŗ¼ĒĢ£ Ļ▓āņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, Ēł¼ļ¬ģĒĢ£ ņé¼ĒīīņØ┤ņ¢┤, Mg-ņŖżĒö╝ļä¼ ļ░Å Y2 O3ņŚÉņä£ņØś ļ│ĆĒÖöļŖö Ēü¼ņ¦Ć ņĢŖņĢśļŗż. ĒŖ╣Ē׳, Y2 O3ņØś Ļ▓ĮņÜ░ ņŚÉņ╣ŁņŚÉ ņØśĒĢ£ Ēī©ņ×äņØ┤ ņāüļīĆ

Fig.┬Ā16.

ļŗżņ¢æĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØś 3ņŗ£Ļ░ä ļÅÖņĢł CF4 ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ĒøäņØś ļ»ĖņäĖĻĄ¼ņĪ░. (f)ļŖö ļ╣äĻĄÉļź╝ ņ£äĒĢ£ Ēł¼ļ¬ģ Y2 O3ņØś ņŚÉņ╣Ł ņĀä Ēæ£ļ®┤ņé¼ņ¦ä

Fig.┬Ā17.

ļŗżņ¢æĒĢ£ ņŗ£ĒÄĖņØś ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ņŗ£Ļ░äņŚÉ ļö░ļźĖ ļŗ©ņ£äļ®┤ņĀüļŗ╣ ņ¦łļ¤ēĻ░Éņåī ļ╣äĻĄÉ

ņĀüņ£╝ļĪ£ ņĢĮĒĢ£ ņ×ģĻ│äļź╝ ļö░ļØ╝ ļ░£ņāØĒĢśņśĆļŗż. ĒĢ£ĒÄĖ, ļÅÖņØ╝ĒĢ£ ņŗ£ĒÄĖļōżņŚÉ ļīĆĒĢ£ ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣ŁņŚÉ ļö░ļźĖ ņ¦łļ¤ē Ļ░ÉņåīļŖö ļ»ĖņäĖĻĄ¼ņĪ░ ļ│ĆĒÖöņÖĆļŖö ļŗżļźĖ Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. Fig. 17ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, ļŗ©Ļ▓░ņĀĢ ņĢīļŻ©ļ»ĖļéśņØĖ Ēł¼ļ¬ģ ņé¼ĒīīņØ┤ņ¢┤ņÖĆ ļČłĒł¼ļ¬ģĒĢ£ ņĢīļŻ©ļ»ĖļéśņØś ņ¦łļ¤ē Ļ░ÉņåīļČäņØ┤ ļŗżļźĖ ņŗ£ĒÄĖļōżņŚÉ ļ╣äĒĢśņŚ¼ ļ¦żņÜ░ ļåÆĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ņØ┤ļŖö Fig. 16ņŚÉ ļéśĒāĆļé£ ņŚÉņ╣ŁņŚÉ ļö░ļźĖ Ēæ£ļ®┤ņāüĒā£ ļ│ĆĒÖöņÖĆļŖö ļŗżļźĖ Ļ▒░ļÅÖņØ┤ļŗż. ņØ┤ļŖö ļŗ©Ļ▓░ņĀĢņØĖ ņé¼ĒīīņØ┤ņ¢┤ņØś Ļ▓ĮņÜ░ņŚÉļŖö Ēæ£ļ®┤ņØ┤ Ļ│Āļź┤Ļ▓ī ņŚÉņ╣ŁņØ┤ ļÉśņ¢┤ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ļ│ĆĒÖöĻ░Ć Ēü¼ņ¦Ć ņĢŖņØīņŚÉ ļ░śĒĢśņŚ¼, ļŗżĻ▓░ņĀĢ ļČłĒł¼ļ¬ģ ņĢīļŻ©ļ»ĖļéśņŚÉņä£ļŖö ņŚÉņ╣ŁņØ┤ ĻĄŁļČĆņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśņŚ¼ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ļ│ĆĒÖöĻ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīīņĢģļÉ£ļŗż. Fig. 17ņŚÉ ļéśĒāĆļé£ ņ¦łļ¤ēĻ░Éņåīļź╝ ļ░öĒāĢņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ļĢī, ļé┤ ĒöīļØ╝ņ”łļ¦ł ĒŖ╣ņä▒ņØ┤ Ļ░Ćņן ņÜ░ņłśĒĢ£ ņ×¼ļŻīļŖö Mg-ņŖżĒö╝ļä¼Ļ│╝ Y2 O3ņØ┤ļ®░, ĻĘĖ ļŗżņØīņ£╝ļĪ£ ╬│-AlON, ĻĘĖļ”¼Ļ│Ā ļÅÖņØ╝ĒĢ£ Al2 O3ļĪ£ ĻĄ¼ņä▒ļÉ£ ļŗ©Ļ▓░ņĀĢ ņé¼ĒīīņØ┤ņ¢┤ļéś ļČłĒł¼ļ¬ģĒĢ£ ļŗżĻ▓░ņĀĢ Al2 O3ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣ŁņŚÉ ņĘ©ņĢĮĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ļ░śļÅäņ▓┤ņÜ® ļé┤ ĒöīļØ╝ņ”łļ¦ł ļČĆĒÆłņ£╝ļĪ£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśņ¢┤ ņśżĻ│Ā ņ׳ļŹś ĻĖ░ņĪ┤ņØś Al2 O3ļź╝ ņĄ£ĻĘ╝ņŚÉ Y2 O3ļĪ£ ņĀäĒÖśĒĢśļŖö ņČöņäĖļź╝ ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŖö Ļ▓░Ļ│╝ņØ┤ļŗż.

Fig. 18ņØĆ ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ 4ņóģņØś Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņØś ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ņŗ£Ļ░äņŚÉ ļö░ļźĖ Ēł¼Ļ┤æļÅäņØś ļ│ĆĒÖö Ļ▒░ļÅÖņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņé¼ĒīīņØ┤ņ¢┤ņÖĆ Mg-ņŖżĒö╝ļä¼ņØĆ 3ņŗ£Ļ░äņØś CF4 ĒöīļØ╝ņ”łļ¦ł ņŚÉņ╣Ł ĒøäņŚÉļÅä 2% ņØ┤ļé┤ņØś ļé«ņØĆ Ēł¼Ļ┤æļÅä Ļ░Éņåīļź╝ ļ│┤ņŚ¼ņŻ╝ļŖö ļ░śļ®┤, ╬│-AlONņØĆ 10% ņØ┤ņāüņØś ļåÆņØĆ Ļ░Éņåīņ£©ņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļÅÖņØ╝ĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ Y2 O3ņØś Ēł¼Ļ┤æļÅä Ļ░ÉņåīļŖö ņĢĮ 8%ļĪ£ ļéśĒāĆļé¼ļŗż. ņé¼ĒīīņØ┤ņ¢┤ņØś ļé«ņØĆ Ēł¼Ļ┤æļÅä Ļ░ÉņåīļŖö Fig. 16ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ ĒöīļØ╝ņ”łļ¦ł ĒĢśņŚÉņä£ Ēæ£ļ®┤ņØś ņŚÉņ╣ŁņØ┤ Ļ│Āļź┤Ļ▓ī ļ░£ņāØĒĢśņŚ¼ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ņŚåņØīņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī, Fig. 17ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ ņŚÉņ╣ŁņŚÉ ļö░ļźĖ ņ¦łļ¤ē Ļ░ÉņåīĻ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ļé┤ ĒöīļØ╝ņ”łļ¦ł ĒŖ╣ņä▒ņØĆ ņóŗņ¦Ć ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ĒīīņĢģļÉ£ļŗż. Y2 O3ļŖö ņŚÉņ╣ŁņŚÉ ļö░ļźĖ ļé«ņØĆ ņ¦łļ¤ē Ļ░Éņåīļź╝ ļ│┤ņŚ¼ņŻ╝ņ¦Ćļ¦ī Ēł¼Ļ┤æļÅäņØś Ļ░ÉņåīĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ, ĒöīļØ╝ņ”łļ¦ł Ļ│ĄņĀĢ ļ¬©ļŗłĒä░ļ¦üņØä ņ£äĒĢ£ Ēł¼ļ¬ģ ņ░Į ļ¬®ņĀüņ£╝ļĪ£ļŖö ņĢäņŻ╝ ņĀüĒĢ®ĒĢśņ¦ĆļŖö ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ░śļ®┤, Mg-ņŖżĒö╝ļä¼ņØĆ ĒöīļØ╝ņ”łļ¦ł ļČäņ£äĻĖ░ ĒĢśņŚÉņä£ņØś ņ¦łļ¤ē ļ░Å Ēł¼Ļ┤æļÅä Ļ░ÉņåīĻ░Ć Ļ░Ćņן ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│ĄņĀĢ ļ¬©ļŗłĒä░ļ¦üņØä ņ£äĒĢ£ Ēł¼ļ¬ģ ņ£łļÅäņÜ░ļĪ£ņØś ĒÖ£ņÜ®ņŚÉ Ļ░Ćņן ņĀüĒĢ®ĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.29)

Ļ▓░ļĪĀ

1959ļģä Ēł¼ļ¬ģĒĢ£ ╬│-AlONņØś ņĀ£ņ×æ Ļ░ĆļŖźņä▒ņØ┤ ņĀ£ĻĖ░ļÉ£ ņØ┤ĒøäļĪ£, ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ¦äļōżņØś ļģĖļĀźņ£╝ļĪ£ ņāüņÜ®ĒÖöĻ░Ć ļÉśņŚłļŗż. ĒĢśņ¦Ćļ¦ī ņŻ╝ņÜö ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļŖö ļ»ĖĻĄŁ ņ£ĪĻĄ░ņŚ░ĻĄ¼ņåīņÖĆ Raytheonņé¼ ļ░Å Surmetņé¼ ņżæņŗ¼ņ£╝ļĪ£ ļÅäņČ£ņØ┤ ļÉśņŚłņ£╝ļ®░, ņāüņŚģņÜ® ņĀ£ĒÆłņØĆ Surmetņé¼ņŚÉņä£ļ¦ī ņŻ╝ļĪ£ ņāØņé░ļÉśĻ│Ā ņ׳ļŗż. Ēśäņ×¼ļŖö ņżæĻĄŁņØś ņāüĒĢ┤ĻĘ£ņé░ņŚ╝ņŚ░ĻĄ¼ņåī ļō▒ņŚÉņä£ ĒÖ£ļ░£ĒĢ£ Ļ┤ĆļĀ©ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņÜ░ļ”¼ļéśļØ╝ļŖö ļ¬ćļ¬ć ĻĖ░Ļ┤ĆņŚÉņä£ ņåīĻĘ£ļ¬©ņØś ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŖö ņŗżņĀĢņØ┤ļŗż. ╬│-AlONņØĆ ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒Ļ│╝ ļäōņØĆ Ēīīņןļ▓öņ£äņŚÉņä£ Ēł¼Ļ┤æņä▒ņØä ļ│┤ņŚ¼ņŻ╝ļŖö Ļ┤æĒĢÖ ĒŖ╣ņä▒ļĢīļ¼ĖņŚÉ, ĻĄ░ņłśņÜ® ļ░Å ņé░ņŚģņÜ®ņ£╝ļĪ£ ļŗżņ¢æĒĢ£ ĒÖ£ņÜ®ņØ┤ Ļ░ĆļŖźĒĢ£ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņØ┤ļŗż.

ĒĢśņ¦Ćļ¦ī ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņåīĻ▓░ņä▒ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļåÆņØĆ ņś©ļÅäņŚÉņä£ ņןņŗ£Ļ░äņØś ņåīĻ▓░ņØ┤ ĒĢäņÜöĒĢśļ»ĆļĪ£, ņØ┤ļź╝ ļ│┤ņÖäĒĢśĻĖ░ ņ£äĒĢ£ ņåīĻ▓░ņĪ░Ļ▒┤ņØś ņĄ£ņĀüĒÖö ļ░Å ĒÜ©ņ£©ņĀüņØĖ ņåīĻ▓░ņĪ░ņĀ£ņŚÉ ļīĆĒĢ£ ļ¬©ņāēņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒĢäņÜöĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£, ĒĢ®ņä▒ņØ┤ ņēĮņ¦Ć ņĢŖņØĆ ╬│-AlON ļČäļ¦ÉņØś ļ│┤ļŗż Ļ▓ĮņĀ£ņĀüņØ┤Ļ│Ā ņē¼ņÜ┤ ņĀ£ņĪ░ļ▓ĢņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļÅä ĒĢäņÜöĒĢśļŗż. Ēśäņ×¼ ņāüņŚģņÜ®ņ£╝ļĪ£ ĒīÉļ¦żļÉśļŖö ALONŌōćņØś ņ×ģĻ▓ĮņØĆ ņ×ģĻ│äņŚÉņä£ņØś ņé░ļ×ĆņØä ņżäņØ┤ĻĖ░ ņ£äĒĢśņŚ¼ 150 ŌĆō 250 ┬ĄmņØś Ēü¼ĻĖ░ļĪ£ ņĀ£ņ×æņØ┤ ļÉśĻ│Ā ņ׳ļŖöļŹ░, ļéśļģĖ Ēü¼ĻĖ░ļĪ£ņØś ņ×ģĻ▓ĮņØä Ļ░Éņåīņŗ£ĒéżĻ▒░ļéś ļ╣øņØś ņé░ļ×ĆņØä ņ£Āļ░£ĒĢśņ¦Ć ņĢŖļŖö ļéśļģĖ Ēü¼ĻĖ░ņØś 2ņ░©ņāü ĒśĢņä▒ņØä ĒåĄĒĢ£ ņäØņČ£ Ļ▓ĮĒÖöļź╝ ļ░öĒāĢņ£╝ļĪ£ ņČöĻ░ĆņĀüņØĖ ĻĖ░Ļ│äņĀü┬ĘĻ┤æĒĢÖņĀü ĒŖ╣ņä▒ņØś Ē¢źņāüņØä ļÅäļ¬©ĒĢĀ ĒĢäņÜöļÅä ņ׳ļŗż. ļśÉĒĢ£, ņ▓©Ļ░ĆĒĢ£ ņĢĪņāü ņåīĻ▓░ņĪ░ņĀ£ņØś ņŚŁĒĢĀ ļ░Å ņåīĻ▓░ Ēøä ņØ┤ļōżņØś ņ×ģĻ│ä ĒÄĖņäØ ļśÉļŖö ╬│-AlON Ļ▓®ņ×É ļé┤ļČĆļĪ£ņØś Ļ│ĀņÜ® ņŚ¼ļČĆļź╝ ļ»ĖņäĖ ļČäņäØņØä ĒåĄĒĢśņŚ¼ ĒÖĢņØĖĒĢśļŖö Ļ▓āļÅä ĒĢäņÜöĒĢśļŗż. ņĢäņÜĖļ¤¼ ĻĄŁļé┤ņŚÉņä£ ĻĖ░ņĪ┤ņØś ĒŖ╣ĒŚł ļ▓öņ£äļź╝ ļ▓Śņ¢┤ļéśļŖö ļÅģņ░Įņä▒ ņ׳ļŖö ņŚ░ĻĄ¼ļź╝ ļ░öĒāĢņ£╝ļĪ£ ļåÆņØĆ Ēł¼Ļ┤æļÅäņØś ļŗżĻ▓░ņĀĢ ╬│-AlONļź╝ ņĀ£ņ×æĒĢśļŖö ĻĖ░ņłĀņØä ĒÖĢļ│┤ĒĢśĻ│Ā, ņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ņĀ£ĒÆłņØä ņāØņé░ĒĢśņŚ¼ ņäĖĻ│ä ņŗ£ņןņØś ņĀÉņ£Āņ£©ņØä ļåÆņŚ¼Ļ░ł ĒĢäņÜöĻ░Ć ņ׳ļŗż.

ņØ┤ļź╝ ņ£äĒĢ£ ņČ£ļ░£ņĀÉņ£╝ļĪ£, ļ│ĖĻ│ĀņŚÉņä£ļŖö ļŗżĻ▓░ņĀĢ Ēł¼ļ¬ģ ╬│-AlON ņäĖļØ╝ļ»╣ņŚÉ ļīĆĒĢ£ ņåīĻ░£ ļ░Å ╬▒-Al2 O3Ļ│╝ AlN ņČ£ļ░£ļ¼╝ņ¦łļĪ£ļČĆĒä░ņØś ņŚŁ ņŖżĒö╝ļä¼ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö ╬│-AlON ĒśĢņä▒ ļ®öņ╗żļŗłņ”śĻ│╝ ņØ┤ņŚÉ ļīĆĒĢ£ ŌĆśņØ╝ņĀĢ ņØīņØ┤ņś© ļ¬©ļŹĖŌĆÖņØä ļ░öĒāĢņ£╝ļĪ£ ĒĢ£ Ļ▓®ņ×É ļé┤ņØś ņØ┤ņś© ļ░Å Ļ│ĄĻ│ĄņØś ņłś ļ│ĆĒÖöņŚÉ ļīĆĒĢśņŚ¼ ņäżļ¬ģĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ņØ┤ļ¤¼ĒĢ£ ņØ┤ļĪĀņĀü ļ░░Ļ▓ĮņØä ļ░öĒāĢņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŗżņŚÉņä£ ņ¦äĒ¢ēĒĢ£ 2ļŗ©Ļ│ä ļ¼┤Ļ░ĆņĢĢ ņåīĻ▓░ņØä ĒåĄĒĢ£ ļåÆņØĆ Ēł¼Ļ┤æļÅäļź╝ ļ│┤ņ£ĀĒĢśļŖö ╬│-AlONņØś ņĀ£ņ×æļ▓ĢņØä ņåīĻ░£ĒĢśņśĆļŗż. ļśÉĒĢ£, Ēśäņ×¼Ļ╣īņ¦Ć ņé¼ņÜ®ļÉ£ ņĢĪņāü ņåīĻ▓░ņĪ░ņĀ£ņŚÉ ļīĆĒĢ£ ĻĖ░ļ│ĖņĀüņØĖ ņäżļ¬ģĻ│╝ ĒĢ©Ļ╗ś ņāłļĪ£ņÜ┤ ņåīĻ▓░ņĪ░ņĀ£ ļ¬©ņāēņØä ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ĒؼĒåĀļźś ņøÉņåīņØś ņĀüņÜ® ņśłļź╝ ņé┤ĒÄ┤ļ│┤ņĢśļŗż. ņĢäņÜĖļ¤¼ ļŗżņ¢æĒĢ£ ╬│-AlONņØś ĒÖ£ņÜ® ņśłļź╝ ņäżļ¬ģĒĢśĻ│Ā, CF4 ĒöīļØ╝ņ”łļ¦ł ļČäņ£äĻĖ░ ĒĢśņŚÉņä£ņØś ņŚÉņ╣Ł Ļ▒░ļÅÖņØä ļ¬ćļ¬ć ļŗżļźĖ Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņÖĆ ļ╣äĻĄÉĒĢśņśĆļŗż. ņØ┤ ĻĖĆņØä ĒåĄĒĢśņŚ¼ ļÅģņ×ÉļČäļōżņØś Ēł¼ļ¬ģ ņäĖļØ╝ļ»╣ņŖżņŚÉ ļīĆĒĢ£ ņØ┤ĒĢ┤ļź╝ ļäōĒ׳Ļ│Ā, ņĢäņÜĖļ¤¼ Ļ┤Ćņŗ¼ņ׳ļŖö ņŚ░ĻĄ¼ņ×ÉļōżņØś ļŗżĻ▓░ņĀĢ Ēł¼ļ¬ģ ╬│-AlONņØś Ē¢źĒøä ņŚ░ĻĄ¼ļ░®Ē¢ź ņäżņĀĢņŚÉ ņĪ░ĻĖłņØ┤ļØ╝ļÅä ļÅäņøĆņØ┤ ļÉśņŚłņ£╝ļ®░ ĒĢśļŖö ļ░öļשņØ┤ļŗż.