서론

유리, 단결정 또는 다결정으로 이루어진 투명세라믹은 민간, 산업영역 뿐만 아니라 군수분야에서도 널리 활 용되고 있다. 그 중에서 고온의 극한 환경에서도 안정적으로 적외선 윈도우 또는 돔으로 활용하기 위해 우수한 열적, 기계적 그리고 광학적 특성을 지닌 투명세라믹이 필요하며, 새로운 조성의 다결정 투명세라믹 소재를 개 발하고자 많은 연구가 국내외에서 진행되고 있다. 넓은 적외선 영역에서의 뛰어난 광투광도를 기반으로 현재까지 널리 활용되는 투명세라믹 소재는 Y2 O3(이트리아), MgAl2 O4 스피넬과 같은 산화물과 알론(AlON) 등이 대표적이다. 그 중에서도 Y2 O3는 적외선을 비롯하여 가시광까지 넓은 파장대 영역에서 뛰어난 광투광도를 보유하고 있기 때문에 각광을 받고 있으나, 낮은 기계적 물성과 열 충격 저항으로 인하여 실제로 극한 환경에서 활용되기에는 제한되는 문제가 있다. 이러한 Y2 O3의 결점을 극복하기 위해 미국의 Raytheon 사에서 2005년 Y2 O3를 기반으로 한 나노복합체의 적외선 투명세라믹 적용에 관한 연구가 처음으로 제시되었다.1)

적외선 투명세라믹으로써 Y2 O3-MgO 나노복합체 세라믹은 15년의 짧은 역사를 가진 조성으로 여러 측면에서 우수한 물성을 보유하고 있는 것으로 알려져 있다. 적외선 윈도우로 활용하기 위해 미국과 중국을 중심으로 일부 기관에서 실험실 수준 연구를 하고 있었으며 현재까지도 완전한 상용화가 이루어지지 않고 있다. 기업 외에 대학과 연구소에서도 광투광성 나노복합체 연구가 진행되고 있으며, 미국의 UC Davis, Conneticut 대학, US Navy 연구소, 중국과학원규산염연구소 등에서 연구결과가 발표되고 있다. 최근에는 일본, 이스라엘, 이란, 우크라이나와 같이 다양한 국가에서도 연구결과가 발표되고 있어 조성에 대한 관심을 반증하고 있다. 국내에서는 본 연구팀에서 2014년 처음 연구를 시작한 이래로 재료연구소와 국방과학연구소 같은 국가연구소에서도 나노복합체의 높은 광투광도를 확보하기 위한 연구를 수행하고 있다. 최근 15년간 국제 저널에 게재된 적외선 투명세라믹용 Y2 O3-MgO 나노복합체의 논문 수를 Fig. 1에 다음과 같이 나타냈다. 2005년 연구 결과가 처음 발표된 이래로 최근까지도 게재되는 논문 수가 꾸준히 증가하고 있으며, 최근 3년 반의 기간 동안 29편의 논문이 게재되는 등 관심이 증가하고 있는 추세이다. 나노복합체의 관심과 수요가 증가함에 따라 소재의 물성을 현재보다 더욱 개선하고 입성장 제어기술 및 대형화 공정을 확립하여 상용품을 개발하는 것이 무엇보다 절실하며 상용화에 성공할 경우 극한환경용 적외선 윈도우 분야에서 파급효과가 상당히 클 것으로 예측된다.

본 리뷰에서는, 차세대 적외선 투명세라믹으로 알려진 Y2 O3-MgO 나노복합체의 고유한 물성을 소개하며, 입자 합성과 소결 단계에서 특성 발현을 위해 지금까지 연구된 전략들을 구체적으로 소개하고자 한다. 또한, 나노복합체의 새로운 응용 분야를 제시하여 군사용 투명세라믹 이외의 연구 및 적용 방향으로 확장하는 데에 기여하고자 한다.

본론

2-1 투명세라믹 산란 요소

세라믹의 광투광도를 확보하여 투명세라믹으로 적용하기 위해 고려해야하는 요소는 다양하게 존재하지만, 그 중에서도 중요한 것은 대표적으로 재료 고유의 특성인 결정 구조와 밴드 갭 에너지가 있으며, 공정상에서 제어가 가능한 미세구조 내의 결함이 있다. 또한, 목표가 되는 파장을 적절하게 선택하는 것 역시 세라믹이 투명해지는 조건에 중요한 역할을 한다.

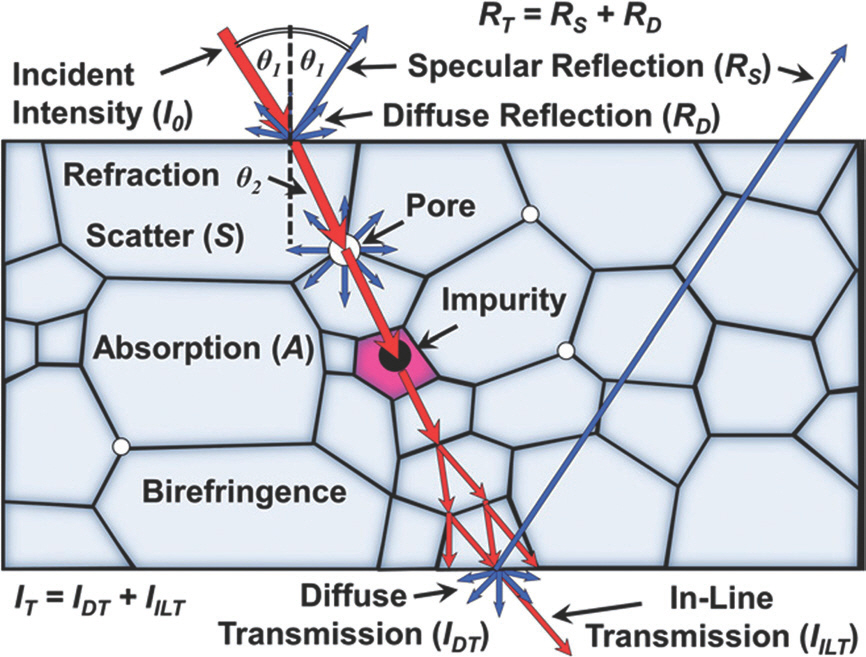

Fig. 2.

다결정 투명세라믹의 광투광도에 영향을 주는 다양한 내부 산란 요소2). Reproduced with permission from Ref. 2. Copyright 2013. John Wiley & Sons.

결정구조와 밴드 갭 에너지를 고려하여 어떠한 투명세라믹 재료를 사용할 것인지 정해졌을 때 앞서 언급한 바와 같이 공정 시에 미세구조를 제어하여 광투광성을 확보해야 한다. 다결정 세라믹의 광투광성에 영향을 주는 시편 내부 산란 요소들을 다음과 같이 Fig. 2에 나타냈다.2) 먼저, 세라믹 시편의 표면과 입사하는 빛이 닿는 경우 표면의 거칠기 정도에 따라 상당한 양의 빛이 난반사된다. 반사를 최소화하는 방법으로는 시편 표면을 광학 연마하여 표면 조도를 낮추는 방법이 있다. 또한, 레이저 발진체 등으로 활용하기 위해서는 브루스터 법칙(Brewster's law)을 고려할 수 있다. 사용되는 광투광성 세라믹의 굴절률을 고려하여 빛이 편광각으로 입사할 경우 반사광은 입사 면에 수직방향으로 완전한 편광이 되어 입사광을 모두 시편 내로 투과시킬 수 있다. 광학연마와 브루스터 각도를 적절하게 적용하여 시편 표면에서 반사되지 않고 내부로 들어온 입사파는 앞서 Fig. 2에서 나타낸 다양한 내부 산란 요소와 접하게 된다. 대표적인 산란 요소로는 잔류 기공, 결정립계, 이차상 그리고 복굴절 등이 있다. 그 중에서 광투광성에 가장 큰 영향을 주는 것이 바로 잔류 기공이다.3) 소결 공정 중 불완전한 치밀화로 인해 제거되지 못하고 입내 또는 입계에 남아있는 기공은 굴절률이 1이므로 대부분의 세라믹 조성의 굴절률과 상당한 차이가 있기 때문에, 입사파 를 전방위적으로 산란시킨다. 기공에 의한 산란 계수는 다음과 같이 표현된다.4)

는 구형의 기공 하나에 대한 산란 cross-section을 의미한다. r의 반경을 갖는 기공이 p의 기공도만큼 시편 내에 존재할 때 산란계수를 나타내는 수식으로써 미에 산란(Mie scattering) 이론에 따라 투광도를 계산할 때 기공에 의한 영향을 설명할 수 있다. 기공의 크기가 감소할수록 산란 cross-section이 급격하게 감소하게 되므로 r−3만큼의 증가를 과보상하게 된다. 반면, 기공의 크기가 더욱 증가할수록 r−3은 산란 cross-section의 증가를 과보상한다. 기공에 의한 산란이 가장 강하여 투광도의 최솟값이 나타나는 경우는 입사파의 파장과 시편 내 기공의 크기가 비슷할 때이다.4) 따라서 기계적, 열적 물성을 모두 고려하면서도 이론적으로 높은 투광도를 얻기 위해서는 입사하는 파장 대비 훨씬 작은 기공의 크기를 보유하거나 완벽하게 기공을 제거하는 것이 필요하다.

2-2 이트리아-마그네시아 나노복합체의 특성

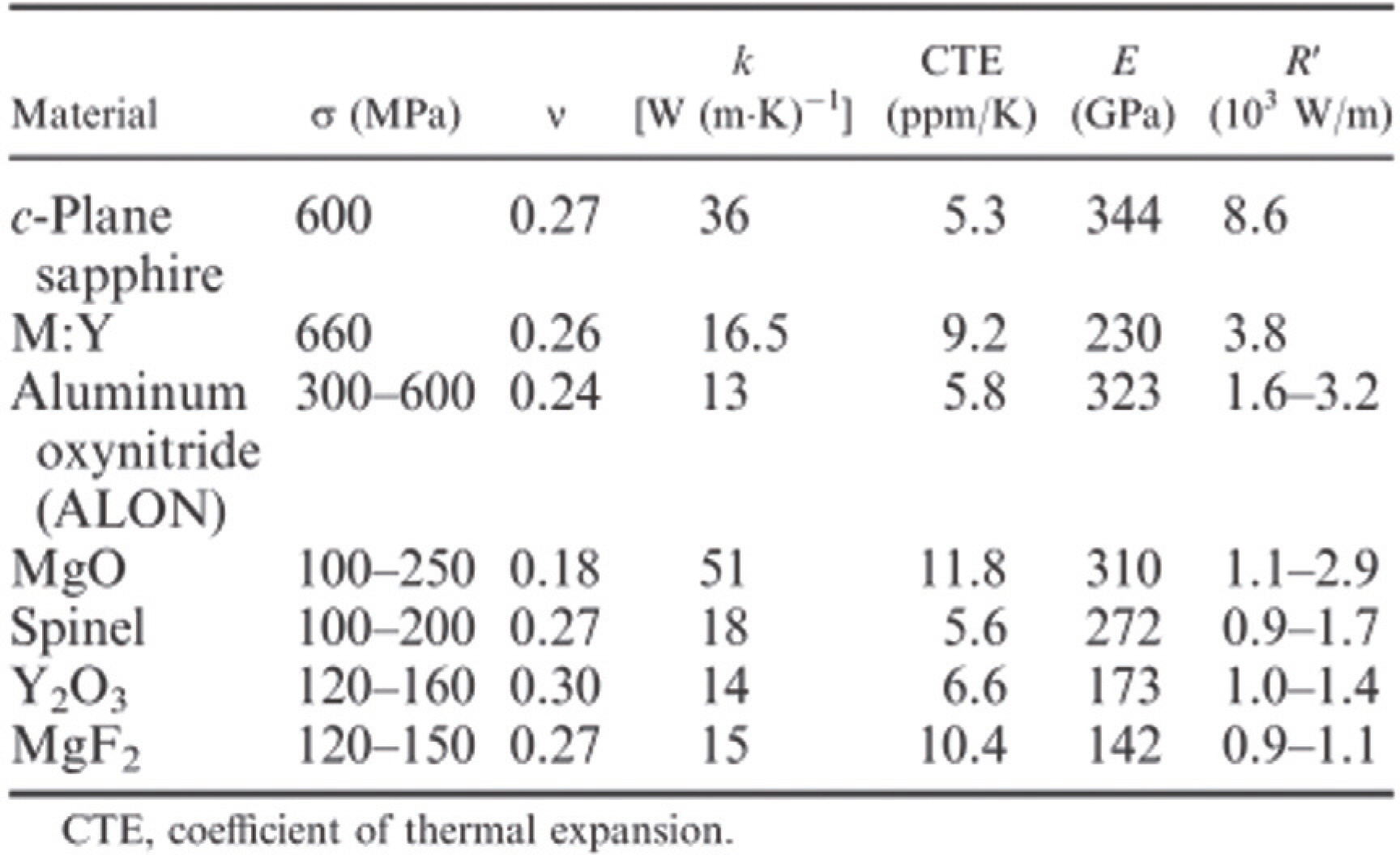

Y2 O3-MgO 나노복합체는 2110도의 높은 공정점 이하에서는 두 상간의 상호 용해도가 낮아 안정적인 상태로 존재하며, 이차상이 나타나지 않는 특징이 있다. 또한, 앞서 소개한 바와 같이 기존의 적외선 투명세라믹과 비교하여 우수한 중적외선 투광도, 기계적, 열적 특성을 보유하고 있기 때문에 차세대 적외선 세라믹으로 각광받고 있다. Fig. 3과 같이 나노복합체는 대표적인 적외선 투명세라믹인 사파이어보다도 높은 660MPa의 우수한 기계적 강도를 가지며, 나노복합체를 구성하는 MgO 의 월등하게 높은 열팽창계수로부터 기인한 9.2 ppm/K 의 높은 열팽창계수 수치는 다른 투명세라믹 대비 고온의 환경 또는 온도의 변화가 심한 극한환경에서 사용하기에 적합하다.5) 그리고 나노복합체 미세구조 내에서 서로 다른 Y2 O3와 MgO 두 조성 간의 Zener 피닝효과를 통해 소결 시에 결정립 조대화가 억제되어 기계적 경도 와 강도가 더욱 개선될 수 있다.6)

Fig. 3.

다양한 적외선 투명세라믹의 기계적, 열적 특성5). Repro-duced with permission from Ref. 5. Copyright 2013. John Wiley & Sons.

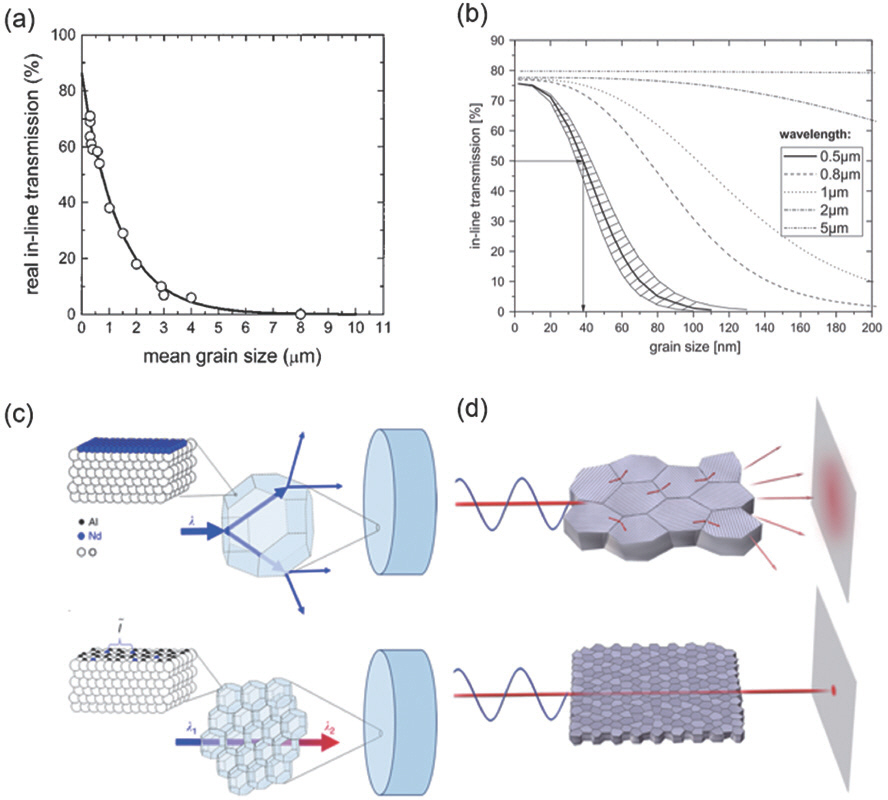

이러한 장점에도 불구하고 나노복합체를 투명세라믹으로 활용하는 데에 가장 큰 걸림돌이 되는 것은 앞서 언급한 산란 요소들 중에서도 입사하는 빛이 미세구조 내의 결정립계에서 불필요하게 산란되어 투과율이 감소하는 점이다. Y2 O3와 MgO 두 물질은 입방구조의 등방형 조성으로 서로가 안정적이지만 굴절률 차이가 적 외선 파장 영역에서 0.2로 상당히 크기 때문에 결정립계에서 입사파를 강하게 산란시킨다. Fig. 4는 대표적인 복굴절 소재인 다결정 알루미나와 지르코니아 시편의 결정립 크기와 파장의 변화에 따른 이론 투광도를 비교한 결과이다. 결정립의 크기가 작아질수록 결정립계 산란을 무시할 수 있어 이론 투광도가 증가한다. 또한, 결정립계 산란에 의해 손실되는 입사광의 양은 가시광과 근적외선 영역과 같이 단파장 영역에서 특히 강해진다.4,7) 레이저 세라믹은 약간의 산란으로도 레이저 발진이 불가능하기 때문에 내부 결함을 제어하는 것이 중요하다. 최근 연구되고 있는 복굴절 레이저 세라믹 소재인 Nd: Al2 O3와 Nd:FAP는 결정립 크기에 따라 입사파의 산란되는 정도가 변하므로 입성장을 반드시 제어해야 한다.8,9)

Fig. 4.

(a) 결정립계 크기에 따른 다결정 Al2 O3의 투광도와4) (b) 입사광의 파장과 결정립 크기에 따른 투광도의 변화.7) Reproduced with permission from Ref. 4. Copyright 2003. John Wiley & Sons. Reproduced with permission from Ref. 7. Copyright 2011. John Wiley & Sons. 결정립 크기에 따른 (c) Nd: Al2 O3와8) (d) FAP 다결정 세라믹9)의 결정립계 산란 차이. Copyright 2018, 2019. Springer Nature

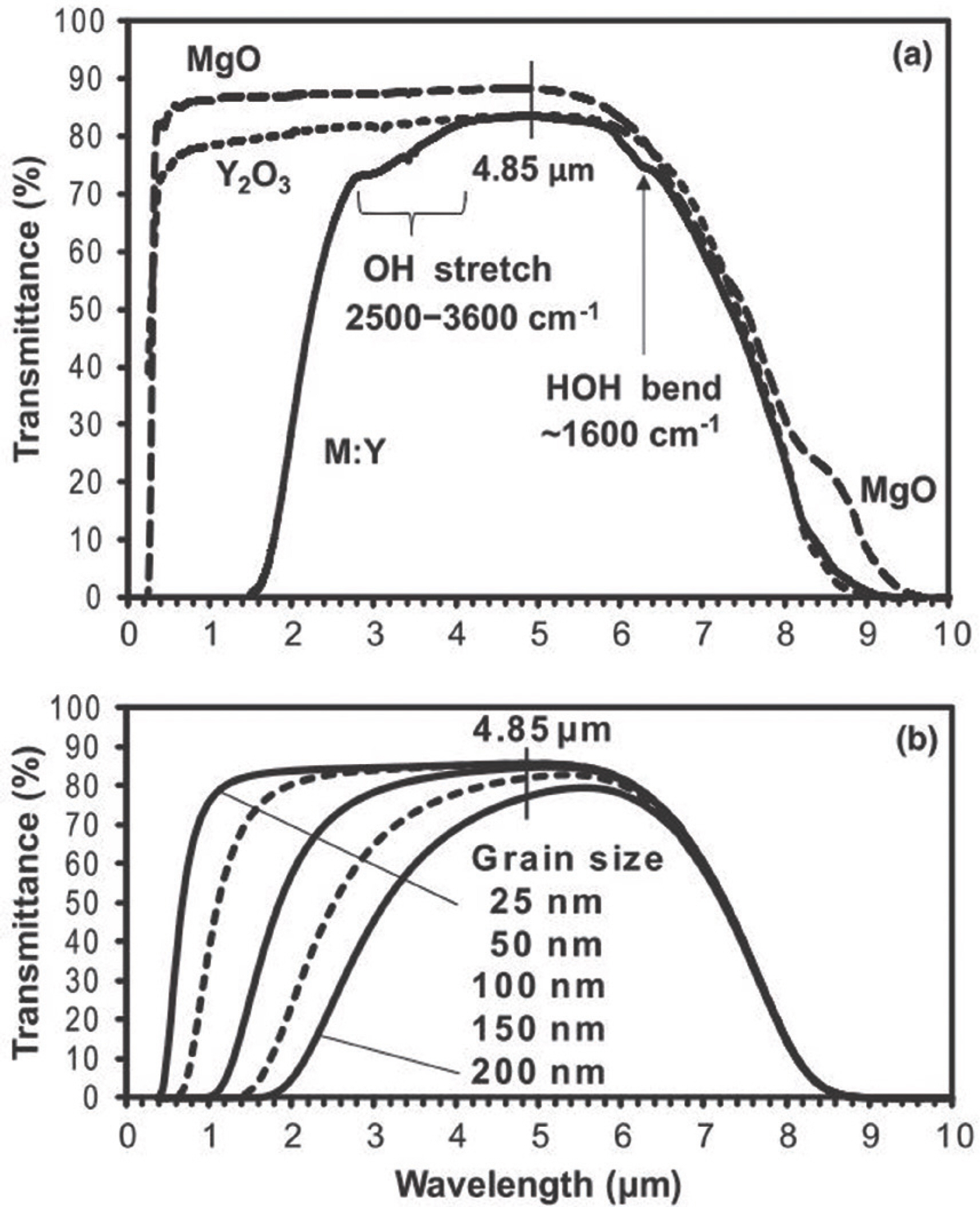

복굴절 소재보다 두 조성 간 굴절률 차이가 큰 나노복합체는 결정립계 산란 현상이 더욱 뚜렷하게 나타난다. Fig. 5에 3 mm 두께의 Y2 O3-MgO 나노복합체의 반사, 흡수 및 미에 산란이론에 따라 계산된 적외선 영역의 이론 투과율을 나타냈다.5) 미에 산란이론에 따른 이론 투과율은 계산의 간편화를 위해 단일산란과 독립 산란을 기본적으로 가정한 상태로 계산되었다. 단일 산란은 주변에 존재하는 나노복합체 입자 또는 결정립에 의해 산란된 빛을 재고려하지 않으며 초기에 시편으로 들어온 입사파에 의한 영향만 고려하여 투과율을 계산한다는 가정이다. 독립 산란은 입자와 결정립들이 복합체 내부에서 충분히 무작위로 배열한 상태이며 주변에 있는 입자에 의한 간섭을 무시할 수 있다는 가정으로 위의 두 단순화 과정을 통해 계산이 보다 간단해질 수 있다. 나노복합체가 통전가압법(Spark, Plasma Sintering, SPS)으로 소결되어 최종 150 nm의 결정립 크기를 가질 경우 1.78 ㎛의 컷오프 파장을 갖게 되는데 이때 컷오프 파장은 광투과율이 10%인 파장을 의미한다. 소결 조건을 제어하여 90 nm 까지 결정립 성장을 억제하는 경우 컷오프 파장은 1 ㎛ 내외로 제어될 수 있다. 결정립의 크기가 150 nm 인 경우 중적외선 윈도우에 실제 활용되는 4.85 ㎛ 파장 영역에서는 4.4 %의 산란이 발생하고 100 nm 의 결정립 크기에서는 오직 1.3 % 만이 산란하기 때문에 입성장 제어 정도에 따라 근적외선뿐만 아니라 중적외선 영역에서도 투과율 향상을 이끌 수 있게 된다. 또한, 앞서 언급한 바와 같이 투명세라믹에서 미세구조 내의 잔류기공은 소량으로도 광투과율에 미치는 영향이 상당하기 때문에 이론밀도까지 밀도를 높이는 것이 중요하다.

Fig. 5.

Y2 O3, MgO 그리고 Y2 O3-MgO 나노복합체의 적외선영역 이론 투광도와 결정립 크기에 따른 3 mm 두께의 Y2 O3-MgO 나노복합체의 이론 투광도 변화.5) Reproduced with permission from Ref. 5. Copyright 2013. John Wiley & Sons.

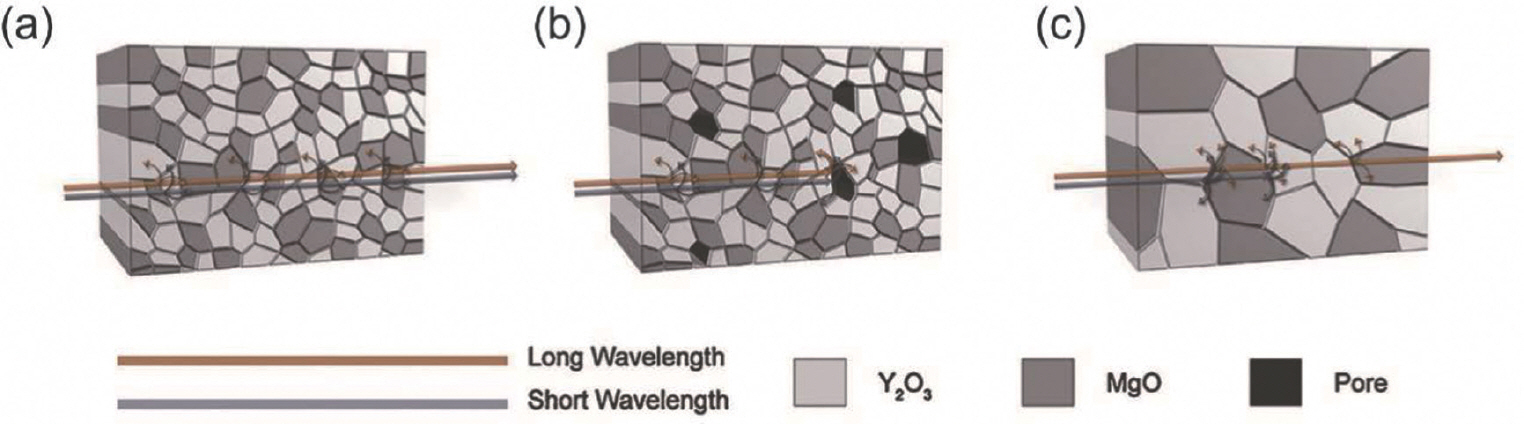

Fig. 6.

다른 미세구조를 갖는 Y2 O3-MgO 나노복합체 내에서 입사파의 산란 및 투과 거동 모식도 (a) 미세한 결정립과 이론 밀도, (b) 미세한 결정립과 큰 잔류기공, (c) 조대한 결정립과 이론 밀도.6) Reproduced with permission from Ref. 6. Copyright 2017. Elsevier

Y2 O3-MgO 나노복합체의 미세구조에 따른 입사파의 산란을 다시 정리하면 다음과 같다.(Fig. 6) 소량이더라도 잔류 기공이 존재한다면 장파장과 단파장의 입사파 모두 기공에서의 산란이 발생하기 때문에 전체 파장영역에서 광투광도는 상당히 저하된다.6) 반면, 기공을 제어하고자 높은 온도에서 소결할 경우 기공은 모두 제거되나 결정립의 과도한 성장으로 인해 단파장의 입사파는 산란되고 장파장 영역에서만 광투광성을 확보하게 된다. 입성장 억제와 치밀화를 모두 달성할 경우 미세구조 내 산란 요소를 제거할 수 있어 단파장과 장파장 영역에서 모두 우수한 광투광성을 지니게 된다. 따라서 Y2 O3-MgO 나노복합체는 공정상에 정교한 컨트롤이 필요하며, 현재까지 Y2 O3-MgO 나노복합체의 기공과 입성장 제어를 통해 광투과율 및 기계적 특성을 향상시키기 위해 주로 고순도의 나노분말 입자합성 단계 및 입성장 최소화를 위한 소결 단계의 개선 연구가 진행되고 있다.

2-3 나노복합체 연구 동향

2-3-1 나노입자 합성법을 통한 특성 개선

투명세라믹의 초기 입자 크기와 형상은 최종 소결체의 광학적, 기계적 특성 발현에 상당한 영향을 준다.10,11) Y2 O3-MgO 나노복합체의 분말은 flame pyrolysis 기법12), sol-gel법을13–16) 통해 주로 합성되고 있다. 특히 sol-gel 연소합성법은 초미립의 고순도 입자를 합성하기에 탁월한 방법으로 많은 연구팀에서 활용하고 있는 데, 단일 연소 반응으로써 짧은 시간만으로도 대량 합성이 가능하기 때문에 높은 경제성을 보이는 특징이 있다. 흔히 GNP법이라고 불리는 글라이신-질화염 연소합성법은 금속 질화염과 글라이신 연료 간의 화학양론적 비율을 조절하여 반응온도를 제어할 수 있다.17) 반응온도는 합성되는 입자의 핵 생성 속도에 영향을 주기 때문에 최종 입자의 크기와 형상을 조절할 수 있다. 글라이신 외에 요산과 시트르산 등도 연료로 활용이 가능하고 전구체는 질화염 외에도 다른 염과 혼합하여 사용하기도 하는데, 각 성분에 따라 합성되는 입자의 특성이 변한다. 본 연구팀에서는 GNP법을 활용하여 전구체의 비율을 바꿈에 따라 합성된 분말의 일차입자 크기가 변하는 것을 관찰하였으며 글라이신과 질화염의 비율이 1.5로 많은 양의 연료가 첨가된 경우 반응 온도가 증가하고 핵 생성 속도가 물질 이동속도 대비 빨라 약 12 nm의 미세한 일차 입자를 얻을 수 있었다. 합성된 나노입자는 열간가압(Hot press) 이후 최종 소결체의 결정립 크기에도 영향을 미쳐 보다 미세한 결정립과 함께 높은 밀도를 보였으며, 근적외선과 중적외선 파장 영역에서 모두 우수한 광투광성을 확보할 수 있었다.6)

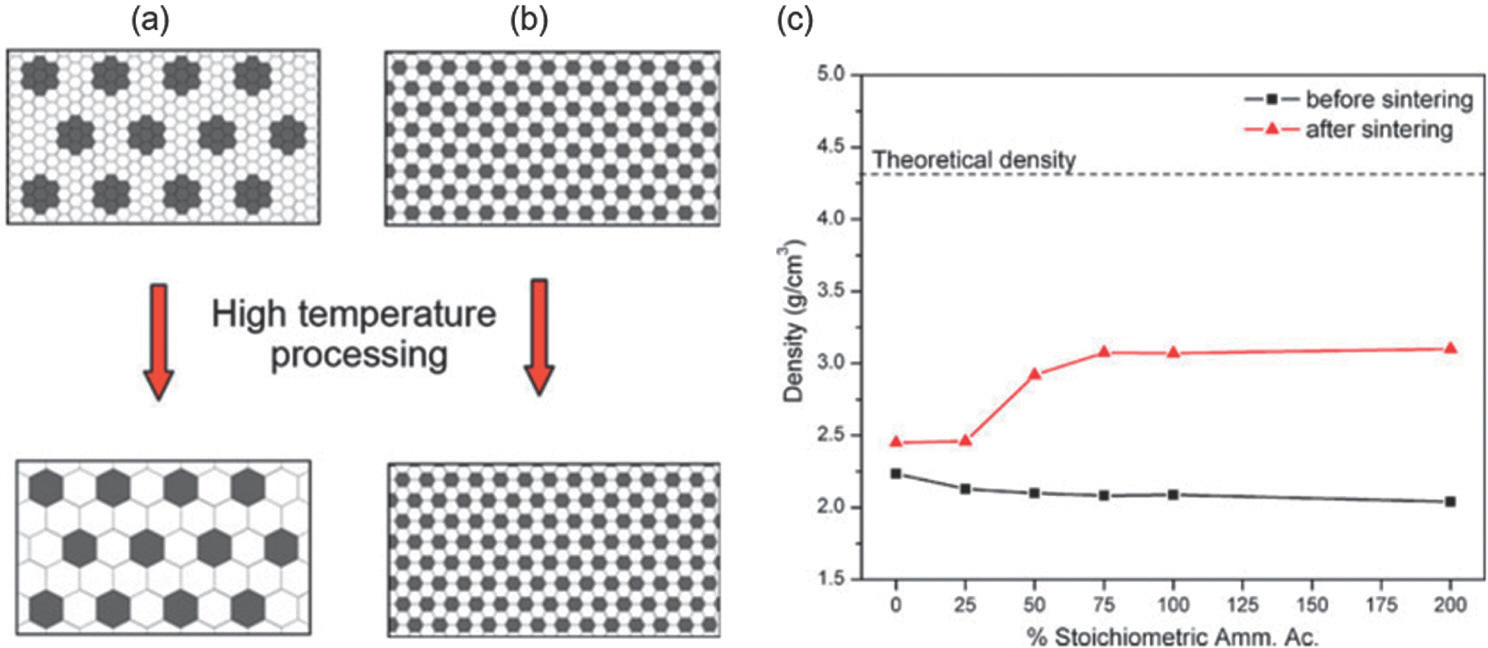

Fig. 7.

나노복합체 분말의 혼합 균질성에 따른 최종 소결체 미세구조의 발현 거동; (a) 불균질 혼합, (b) 균질 혼합. (c) 서로 다른 전구체 비율에 따른 열분해 합성된 나노복합체 분말의 최종 소결체 밀도.18) Reproduced with permission from Ref. 18. Copyright 2011. John Wiley & Sons.

혼합된 나노복합체 분말의 분산도 역시 최종 미세구조 발현에 영향을 주게 되는데, Fig 7과 같이 분말이 불균일하게 혼합되어 동일한 조성이 서로 응집되어 있는 경우 분말 간 경계를 따라 원자의 단거리 재배열이 발생 하게 되고 빠른 입성장을 보여 최종적으로 조대한 결정립을 형성하게 된다. 반면, 합성 분말 간의 응집을 최소화하고 균일하게 혼합되어 있는 경우에는 물질 이동 시 인접한 서로 다른 조성을 지나기 위한 장거리 재배열이 필요하게 되고 입성장을 억제할 수 있다. Conneticut 대학 연구팀은 질화염과 암모늄 아세테이트의 화학양론적 비율 변화에 따라 입자 크기와 혼합 균질성의 차이가 발생함을 확인하였으며, 최종 소결체의 결정립 크기와 밀도에도 영향을 주는 것을 밝혔다.18)

연소합성 또는 졸-겔 합성을 통해 제작된 나노복합체 입자는 매우 작은 일차 입자 크기로 인해 심각한 응집현상이 발생하며 이차 입자의 크기가 증가하여 최종 소결 거동에 오히려 악영향을 줄 수 있다. 따라서 합성된 나노입자의 응집을 최소화하기 위해 초음파를 이용하여 입자를 분산시키고 미쳐 분산되지 않은 큰 입자는 에탄올 부유법을 통해 걸러내어 미세한 나노입자만으로 소결을 진행하기도 하였다. 이렇게 후처리 된 분말을 SPS법으로 소결할 경우 미세하면서도 고른 결정립 분포를 갖는 나노복합체 제작이 가능하다는 연구가 발표 되었다.19)

2-3-2 소결법 개선을 통한 특성 개선

Y2 O3-MgO 나노복합체는 최종 결정립의 크기와 잔류기공 여부가 물성에 큰 영향을 주기 때문에 입자합성 보다 소결법을 개선하는 연구가 더욱 많이 진행되고 있다. 2005년 나노복합체 투명세라믹 연구 초기에는 합성 및 소결법이 최적화되지 않아 최종 결정립의 크키가 400 nm로 상당히 조대하였으며, 중적외선 영역인 6 ㎛에서 투광도는 55%에 불과하였다.1) 또한, 제작된 나노복합체의 기계적 인성 역시 결정립 조대화로 인해 Y2 O3 단일 조성 세라믹 대비 크게 개선되지 않았다. 이후 미국 Conneticut 대학의 Maurice Gell 교수 연구팀은 sol-gel 합성된 나노복합체 분말을 1400도의 상대적으로 높은 온도에서 치밀화하고 잔류 기공을 제거하기 위해 1350도에서 HIP 공정을 연속으로 시행하였다.20) 그 결과 중적외선 투광도를 80 %까지 끌어 올려 이전 결과들보다 우수한 광특성을 얻을 수 있었지만, 여전히 높은 소결 온도로 인해 300 nm 이상으로 입성장이 되었고 이는 단파장에서의 투광도 저하를 야기하여 3 ㎛ 파장에서는 62 % 까지 감소하였다. 근적외선 파장 영역에서는 광투광도가 더욱 급격하게 감소하여 1 ㎛ 파장에서는 더 이상 빛이 투과되지 않았다.

나노복합체의 결정립 조대화를 최소화하기 위해서는 저온에서 짧은 시간동안 치밀화를 진행하여도 높은 밀도를 확보할 수 있는 열간가압(Hot press) 또는 SPS와 같은 가압소결법이 필수요소로 자리 잡게 되었다. UC Davis의 Mukherjee 연구팀은 flame pyrolysis로 합성된 분말을 SPS를 활용하여 소결을 진행하였으며 Fig. 8과 같이 3-7 ㎛ 의 넓은 중적외선 파장대에서 80 %에 육박하는 높은 투광도를 확보할 수 있었다.12) 열간가압법이나 SPS와 같은 가압소결은 탄소가열로에서 불활성 분위기하에 주로 진행되기 때문에 소결 후에 시편 내에 산소 공공이 존재할 수 있으며 잔류응력이 남아 있어 투광도 향상을 위해서는 후열처리 공정이 필수적이다. 소결 온도 대비 너무 낮은 온도에서 후열처리 할 경우 시편 내부까지 충분히 반응이 일어나지 않아 전체 파장대 영역에서 투광도의 개선이 일어나지 않으며, 고온에서 진행할 경우 입성장의 위험이 도사리고 있기 때문에 적절한 후열처리 온도를 설정하는 것이 필요하다.21) 중국 SICCAS에서는 열간가압법을 통해 SPS와 유사한 결과를 얻을 수 있었으며, 최대 83.5%의 적외선 투광도를 확보하였다.14) 국내에서는 Fig. 9와 같이 열간가압법으로 제작된 나노복합체의 소결온도에 따른 투광도를 비교하고 매틀랩 계산을 통해 시편 내에 남아 있을 것으로 예상되는 기공의 양과 크기를 계산하는 연구도 진행되었다.5) 간단한 산란이론을 통해 결정립의 크기가 동일하다고 가정할 경우 기공의 크기와 양이 근적외선과 중적외선 영역에서 각각 다르게 영향을 주는 것을 확인 하였다.

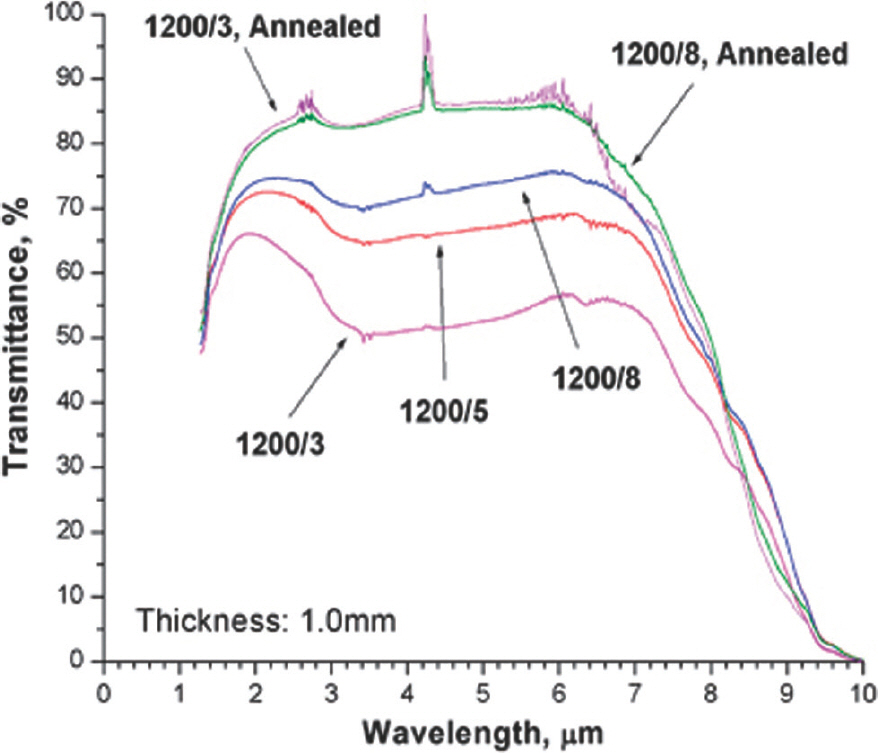

Fig. 8.

1200 도에서 다양한 유지시간 동안 SPS 소결을 진행한 Y2 O3-MgO 나노복합체의 후열처리 전후 적외선 투광도 비교.12) Reproduced with permission from Ref. 12. Copyright 2010. John Wiley & Sons.

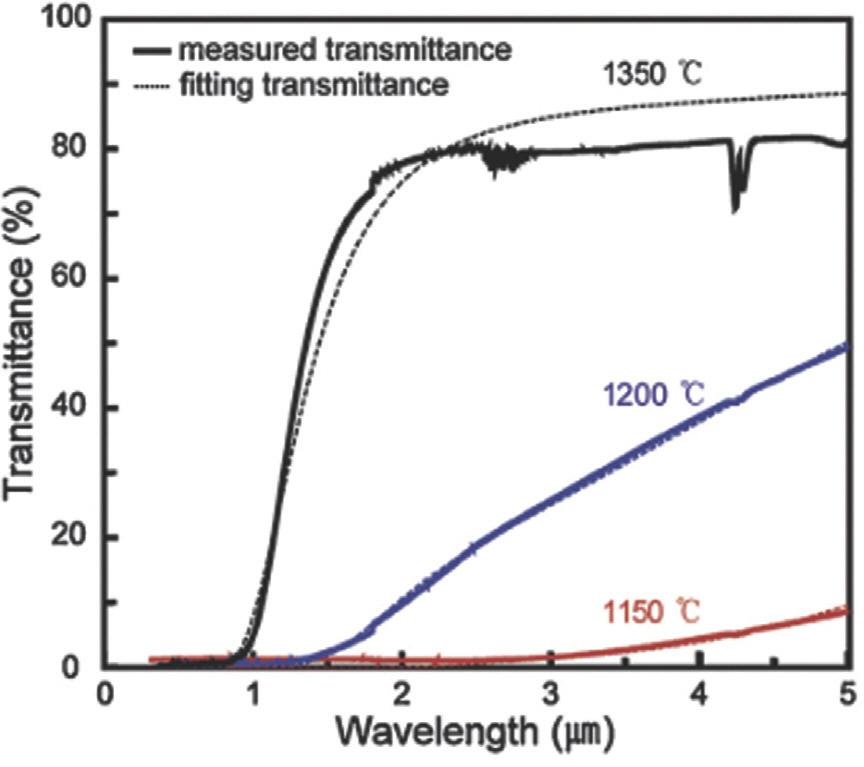

Fig. 9.

열간가압(Hot press) 온도에 따른 Y2 O3-MgO 나노복합체의 투광도 변화.6) Reproduced with permission from Ref. 6. Copyright 2017. Elsevier

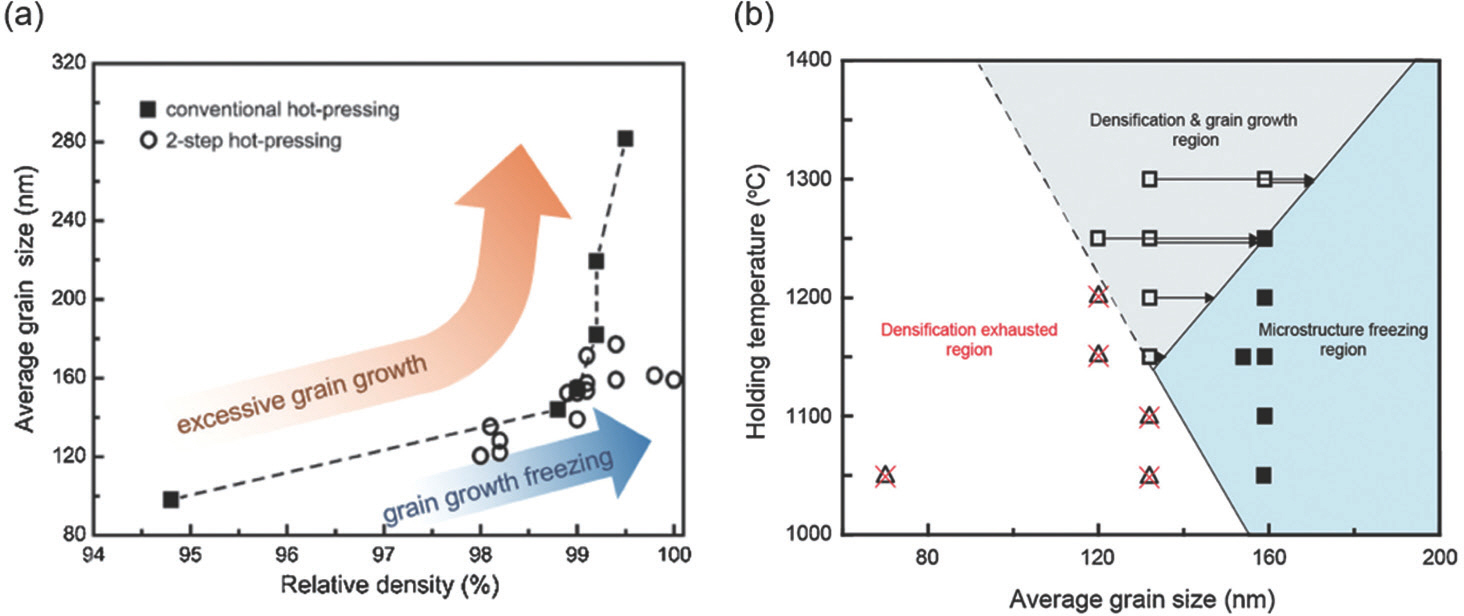

Y2 O3-MgO 나노복합체를 two-step 가압소결법을 통해 입성장을 제어하고 근적외선 투광도를 개선한 연구도 최근에 진행되었다.22) 2000년에 Chen과 Wang 연구팀으로부터 소개된 two-step 소결법은 다양한 세라믹에 널리 적용되어 결정립 성장을 억제시키는 데에 많은 성과를 나타내고 있다.23,24) 하지만, 기존의 상압 분위기에서 주로 진행되는 two-step 소결법은 높은 온도에서 잠시 머무른 후 곧바로 낮은 온도에서 20시간 이상 길게 유지하게 되는데 이론밀도에 육박하는 최종 밀도를 얻지 못하여 시편 내부에 기공들이 여전히 남아 있어 투명세라믹에 적용하기에는 분명한 한계가 있었다. 이러한 문제를 해결하고자 상압이 아닌 가압소결법에 two-step 소결을 접목시켜 낮은 온도에서도 가압을 통해 잔류 기공을 최소화할 수 있도록 설계하였으며, 제작된 적외선 나노복합체 투명세라믹의 다양한 물성을 분석하였다. Fig. 10과 같이 일반적인 열간가압 소결법은 밀도가 증가함에 따라 입성장이 급격하게 진행되는 반면에 two-step 가압소결법이 적용된 시편은 밀도가 증가함에도 입성장이 더디게 진행되는 현상을 확인할 수 있다. 입성장 및 기공 제어를 통해 근적외선 및 중적외선 투광도가 모두 개선되었으며, 단파장영역의 투광도 향상을 의미하는 cut-off 파장 역시 보다 단파장으로 이동하였다. 그리고 나노복합체의 가압소결 조건 하에서의 초기 결정립 크기와 소결온도에 따라 입성장과 치밀화 여부를 예측할 수 있는 kinetic window가 처음 제시되었다. 일반적인 two-step 소결법에서 최대 온도를 결정하는 임계 밀도가 65-80%로 낮은 것과 달리 two-step 가압소결법은 소결 온도가 상당히 낮기 때문에 낮은 임계 밀도로는 치밀화가 충분히 일어나지 않는다. 따라서, 99%의 높은 초기 임계 밀도를 형성한 후 온도를 급감하였을 때 최종 밀도가 이론밀도에 육박하면서도 결정립성장을 억제할 수 있음을 확인하였다.

Fig. 10.

(a) 일반 열간가압 소결과 two-step 열간가압 소결된 Y2 O3-MgO 나노복합체의 밀도에 따른 입성장 비교 (b) two-step 핫프레스 소결된 Y2 O3-MgO 나노복합체의 kinetic window.22) Reproduced with permission from Ref. 22. Copyright 2019. Elsevier

가압소결 뿐만 아니라 마이크로파 소결법을 활용한 나노복합체 제작 역시 여러 연구팀에서 연구되었다.25) 마이크로파 소결을 나노복합체에 적용하는 경우 가압소결 대비 높은 에너지효율을 보인다. 또한, 낮은 입성장 활성화 에너지를 가져 낮은 온도에서도 높은 밀도를 얻을 수 있다는 장점이 있다. 특히, 기존의 저항이나 서셉터를 단독으로 활용한 마이크로파 소결법보다 저항결합 마이크로 소결(resistive coupled microwave sintering)을 활용하였을 때 더 미세한 100-150 nm의 결정립을 가지면서도 높은 소결밀도를 확보할 수 있었다.26) 저항결합 마이크로 소결은 기존 마이크로 소결 대비 저온에서 단시간 소결하더라도 높은 밀도로 제작이 가능하여 우수한 열 저항성, 기계적 경도 및 가시광과 근적외선 영역에서의 투광도를 얻을 수 있는 것으로 확 인되었다.

Y2 O3나 YAG와 같은 기존 투명세라믹 소재의 성형에 널리 활용되던 슬립캐스팅(Slip casting)법을 이용해 복합체 시편을 성형하고 SPS 소결을 진행한 연구도 최근 발표되었다.27) 밀링 조건과 입자 크기에 따른 최적의 분산조건을 구하고 슬러리의 점도에 따른 소결체의 특성을 분석하였는데, 아직은 최대 99.5%의 밀도로 적외선영역에서의 광투광성 결과를 제시하지는 못하였지만 기존의 극소수 방법으로만 제한되어 있던 나노복합체 투명세라믹의 공정 과정이 다양화되고 있음을 의미한다.

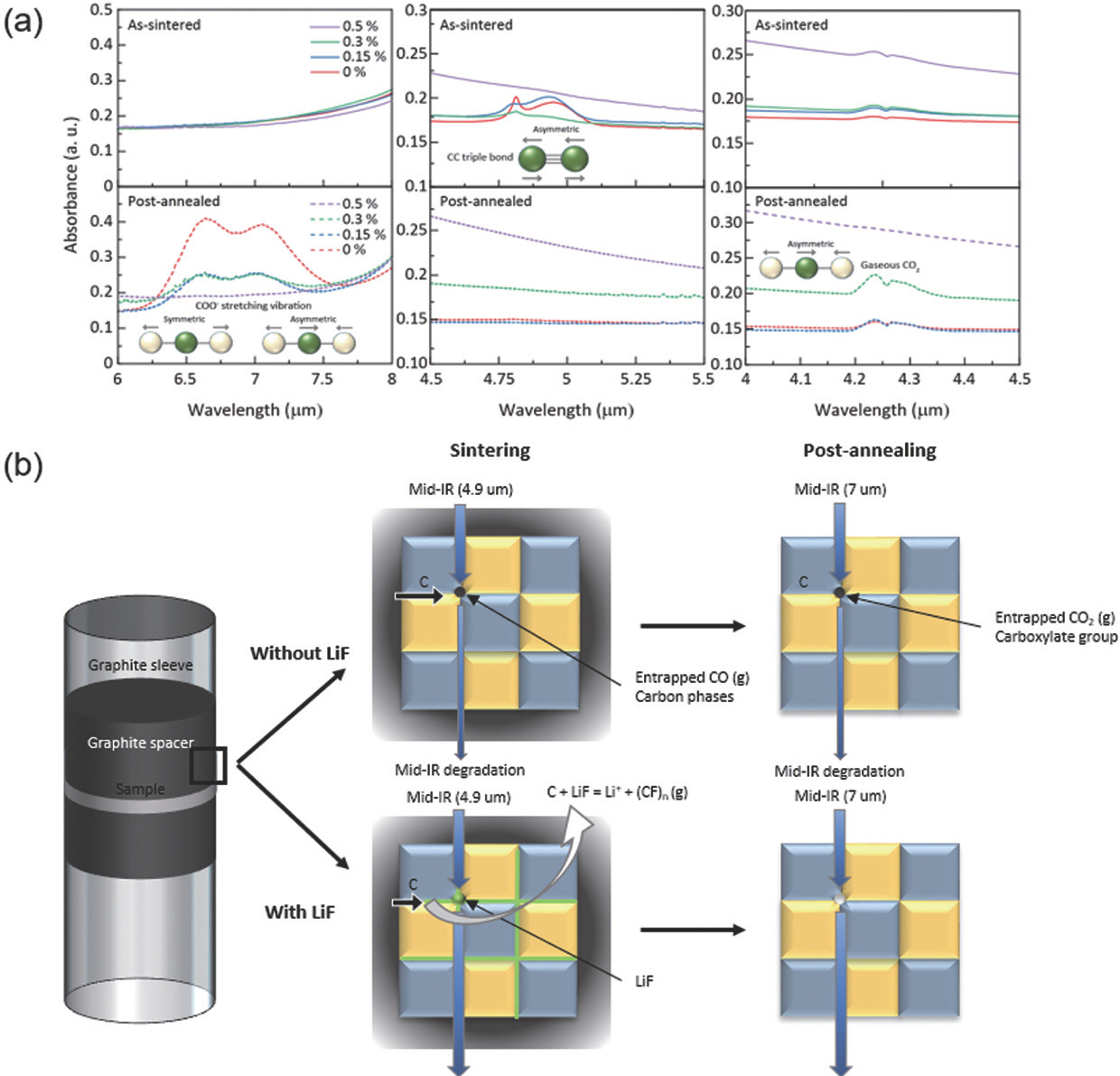

단순히 입자 합성과 소결법 개선을 통해 근적외선 영역의 광투광도를 향상시키는 연구뿐만 아니라, 실제 적외선 돔과 윈도우로 활용하기 위해 타깃 파장대인 3-5 ㎛ 에서 나타나는 강한 흡수를 제어하기 위한 연구도 진행되고 있다. 대부분의 Y2 O3-MgO 나노복합체는 그라파이트 소결로에서 가압소결을 통해 치밀화가 진행되기 때문에 주변 탄소로부터 오염이 발생하기 쉽다. 이러한 시편 내의 탄소는 잔류응력과 산소공공을 제거하기 위한 후열처리 공정 시에 이산화탄소 기체 형태로 결정립 사이에 갇히게 되는데 후열처리 공정 동안 완전하게 빠져나오지 못하여 4.5 ㎛ 파장대에서 흡수를 일으키는 요인으로 작용한다. 그리고 초기 분말에 일부 남아 있거나 외부로부터 침투한 탄소 상은 소결 및 후열처리 공정 동안 열적으로 분해되어 카르복실기 그룹을 형성하게 되는데 이때 대칭, 비대칭 뻗침 진동에 의해 7 ㎛ 파장대에서 아주 강한 흡수를 일으킨다. 이러한 흡수로 인해 실제 나노복합체를 투명세라믹으로 활용하는 데에 많은 문제점을 야기하고 있다. Y2 O3나 MgAl2 O4 투명세라믹의 소결조제로 활용되던 LiF는 액상으로 존재하여 세라믹의 저온소결을 가능하게 한다. 하지만, 물질의 확산속도 역시 증가시키면서 낮은 소결온도에서도 결정립 조대화를 유도하기 때문에 입성장을 제어하는 것이 핵심인 나노복합체 투명세라믹에서는 활용되지 않고 있었다. 하지만, LiF가 분말에 첨가되었을 때 소결 공정이 진행되는 동안 외부로부터 탄소가 침투하는 것을 최소화하고 시편 내에 이산화탄소가 갇히지 않도록 방어제 역할을 하는 것이 확인되었다. LiF는 탄소와 만나 CF 기체를 발생시키고 이 기체는 가압소결이 진행되는 동안 시편으로부터 방출되어 탄소가 시편 내에 남지 않도록 한다. 그 결과 중적외선에서의 불필요한 흡수를 최소화하고 높은 광투광도를 얻을 수 있었다. Fig. 11과 같이 FT-IR과 XPS 분석을 통해 LiF 첨가유무와 후열처리 전 후 COO, CC 그리고 이산화탄소 기체에 의한 흡수 차이를 확인할 수 있었다.28)

Fig. 11.

(a) LiF 첨가여부에 따른 Y2 O3-MgO 나노복합체의 적외선 흡광도 비교, (b) LiF 첨가 및 공정 단계에 따른 LiF의 탄소 오염 제거 모식도.28) Reproduced with permission from Ref. 28. Copyright 2020. Elsevier

Fig. 12.

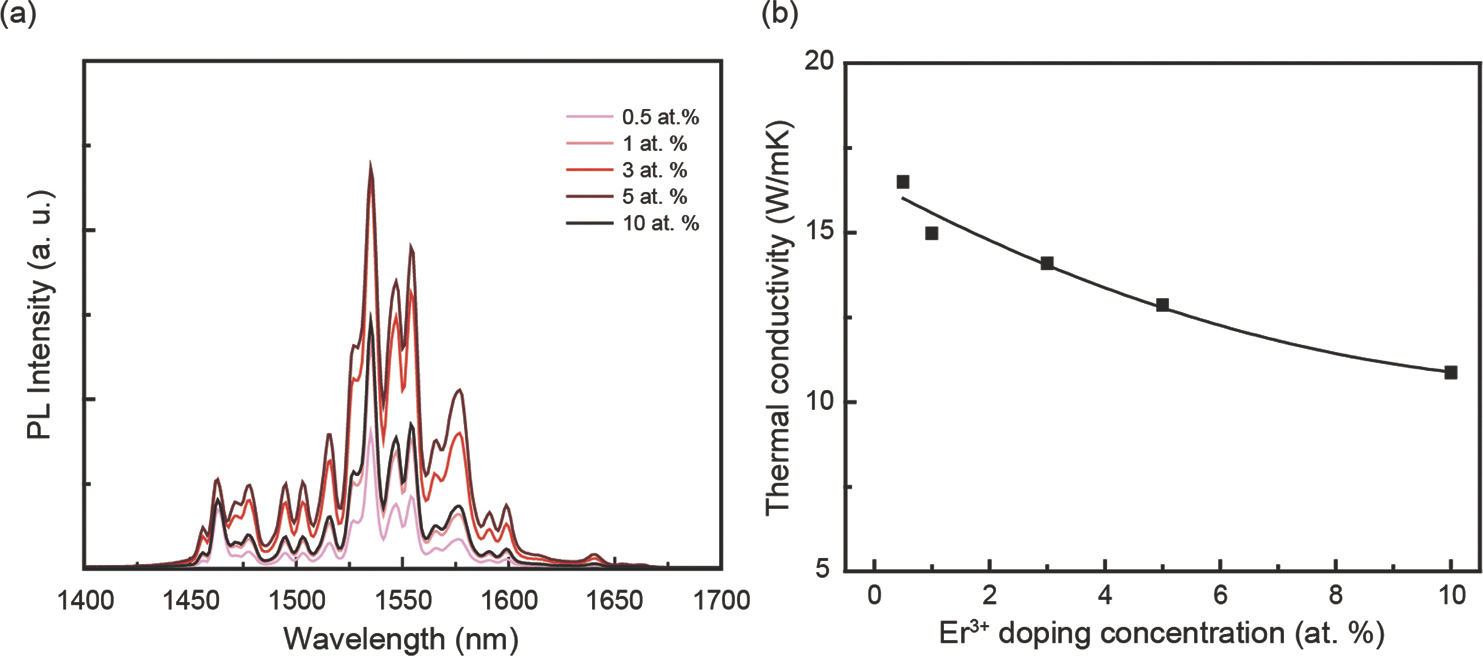

(a) Er이온이 도핑된 Y2 O3-MgO 나노복합체의 975 nm 여기 파장에 따른 발광 특성. (b) 도핑 농도에 따른 상온에서 측정된 Y2 O3-MgO 나노복합체의 열전도도.30) Reproduced by permission of The Royal Society of Chemistry

2-4 나노복합체 투명세라믹의 활용 방안 및 개선점

기존 Y2 O3-MgO 나노복합체는 서로 다른 두 조성 간의 큰 굴절률 차이에 의해 미세구조 내 결정립계에서 강한 산란이 발생하여 높은 광투과율을 갖는 파장영역대가 3-5 ㎛의 좁은 영역으로 한정되었기 때문에 실제 산업 및 군수분야로의 활용에 많은 한계가 있었다. 또한, 소결공정 동안 입성장을 억제하기 위해 가압소결이 기본적으로 적용되다 보니 대형, 대량생산 역시 어려움이 있었다.

앞서 설명한 바와 같이 고순도의 나노입자가 확보되고 소결기술이 점차 발전함에 따라 최종 소결체의 결정립 크기를 100 ㎚ 근처까지 줄일 수 있었으며, 이러한 결과는 나노복합체의 활용 방안을 넓혀나갈 수 있다는 기대를 증폭시켰다. 3-5 ㎛ 파장 영역에서 벗어나 단파장 영역에서의 광투광성이 개선됨에 따라 근적외선 투명세라믹으로 활용이 가능하게 되었으며, 레이저와 형광체 세라믹으로 적용하기 위한 연구가 시작단계에 있다. 2017년 미국의 US. Army 연구소에서는 공침법을 통해 합성된 Y2 O3 분말에 Er이온을 도핑 시켜 MgO와 나노복합체를 구성하여 분광분석을 진행하는 등 중적외선 레이저를 활용하기 위한 초기 연구를 진행하였다.29) Y2 O3는 낮은 최대포논에너지를 가지고 있으며 다양한 희토류 이온들이 쉽게 도핑될 수 있다. 이러한 장점들을 기반으로 Y2 O3 세라믹은 레이저 호스트 재료로 주로 활용되고 있지만 낮은 열전도도와 열 충격저항으로 인해 고출력 레이저로 적용하는데 어려움이 있다. MgO가 호스트 물질과 나노복합체를 구성할 경우 상당한 열전도도 개선이 예상되기 때문에 나노복합체는 차세대 레이저 소재로 기대되고 있다. 초기 연구로는 95 %의 MgO 가 열전도 매개체로써 전체 질량의 대부분 차지하고 단 5 %의 Er:Y2 O3 세라믹만이 발진 재료로 활용되었다. 이후 국내 한국과학기술원 연구팀은 개선된 나노복합체의 근적외선 투광도를 기반으로 50:50의 부피비로 Er이온이 도핑된 나노복합체를 제작하였으며, Fig 12와 같이 다양한 분광분석을 진행하였다.30) 특히 Er이온이 10%만 큼 고농도가 도핑 되었을 때 나노복합체의 열전도도는 상온에서 11.58 W/mK로 기존의 Y2 O3 단일 소재의 열전도도 대비 2배 이상 높게 측정되었으며 근적외선 파장대에서의 광투광성도 유사하여 근적외선 영역에서의 고출력 레이저로 활용할 수 있을 것으로 에상된다. 하지만 여전히 레이저 호스트 재료로 활용하기 위해서는 내부 산란요소를 완벽하게 제어해야 하며, 결정립의 크기를 현재 수준보다 획기적으로 줄여야한다. 또한, 두께가 증가할수록 심각한 광학손실이 발생하기 때문에 실제 적용하기에는 아직까지 많은 과제가 남아있는 상황이다.

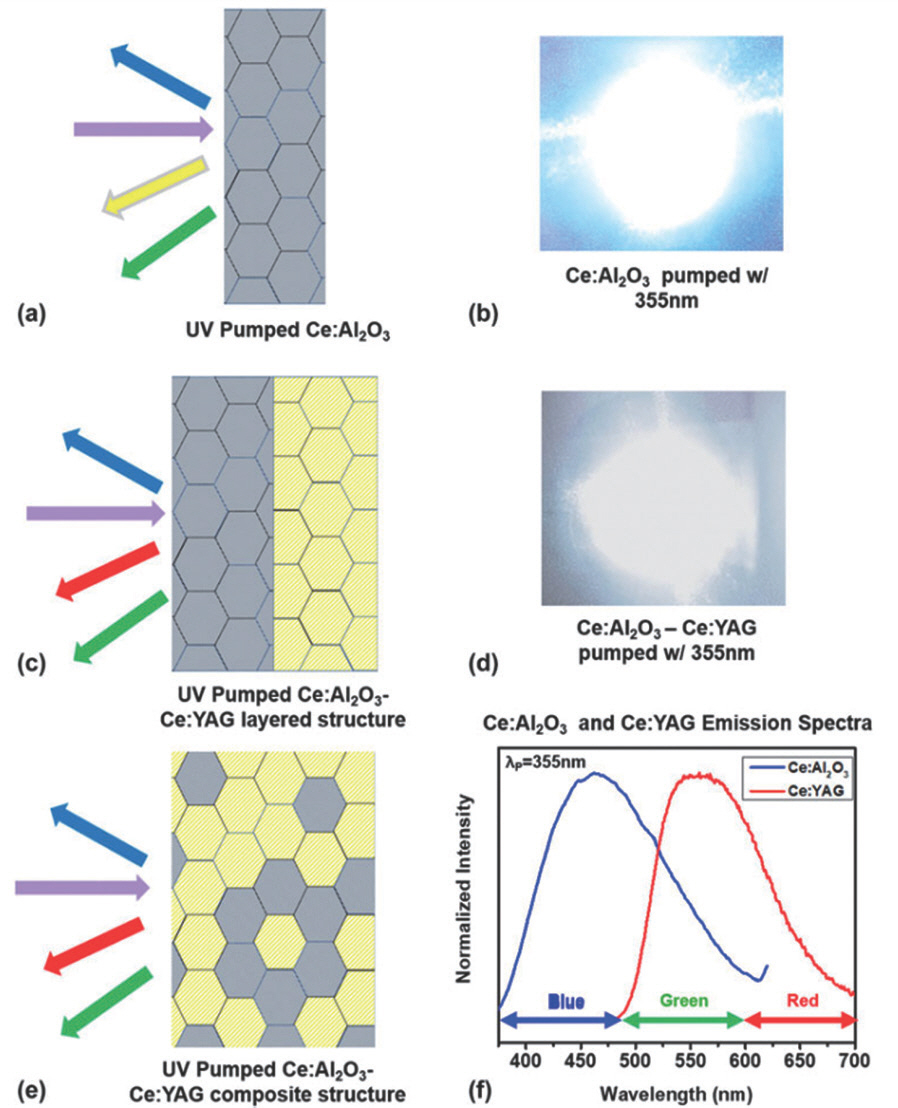

Y2 O3-MgO 적외선 투명세라믹 이외에도 다른 조성의 나노복합체 역시 투명세라믹으로 활용되고 있는데, 가장 활발하게 연구되고 있는 광학세라믹스 분야는 형광체 세라믹 플레이트다.(Fig. 13) 기존의 Y3 Al5 O12 형광체보다 열전도도가 훨씬 우수하면서도 열팽창계수가 비슷한 Al2 O3를 복합체로 구성함으로써 청색 LED 또는 레이저다이오드(LD)와 함께 적용하여 백색광을 내는 데 사 용되고 있다.31,32) Al2 O3는 형광체 세라믹 플레이트 내부에서 열전달 매개체뿐만 아니라 산란체로 작용하여 세라믹 플레이트의 양자효율을 높이고 Al2 O3의 양을 조절함에 따라 입사파가 산란되는 정도를 제어할 수 있어 발광 효율을 개선할 수 있다.

Fig. 13.

일반적인 Ce: YAG 세라믹 형광체와 Ce: YAG-Al2 O3 나노복합체 형광체 플레이트.31) COPYRIGHT: © Materials Research Society 2020

또한 Y2 O3를 대체하여 Gd2 O3 세라믹을 MgO와 나노복합체를 형성하여 중적외선 투명세라믹으로 활용하는 연구도 진행되었다.33) Gd2 O3 소재는 우수한 광학적, 자기적 특성을 가지고 있으며 강한 중성자 흡수 cross-section과 열적 안정성을 갖고 있는 소재이다. 그러나 Gd2 O3는 난소결성 물질로 상온에서는 입방 구조를 가지나 1250도 이상의 온도에서는 단사정계(monoclinic) 결정구조로 상변화가 일어나 소결성이 저하된다. 따라서 Gd2 O3 소재는 주로 분말이나 박막형태로 활용되었다. 최근 Fig. 14와 같이 MgO와 나노복합체를 형성하여 벌크시편을 제작할 경우 높은 밀도를 확보할 수 있었으며 중적외선 파장대 영역에서 80% 이상의 우수한 광투광도를 보이고 경도 역시 14.1 GPa로 우수한 기계적 특성을 갖는 것을 확인하였다. 이 외에도 Y2 O3가 불소계 플라즈마에서 우수한 내식각특성을 지니고 있기 때문에 플라즈마 공정에 필수적인 재료가 되었지만 경제적 측면에서 적합하지 않아 이를 나노복합체로 대체할 수도 있다.34)

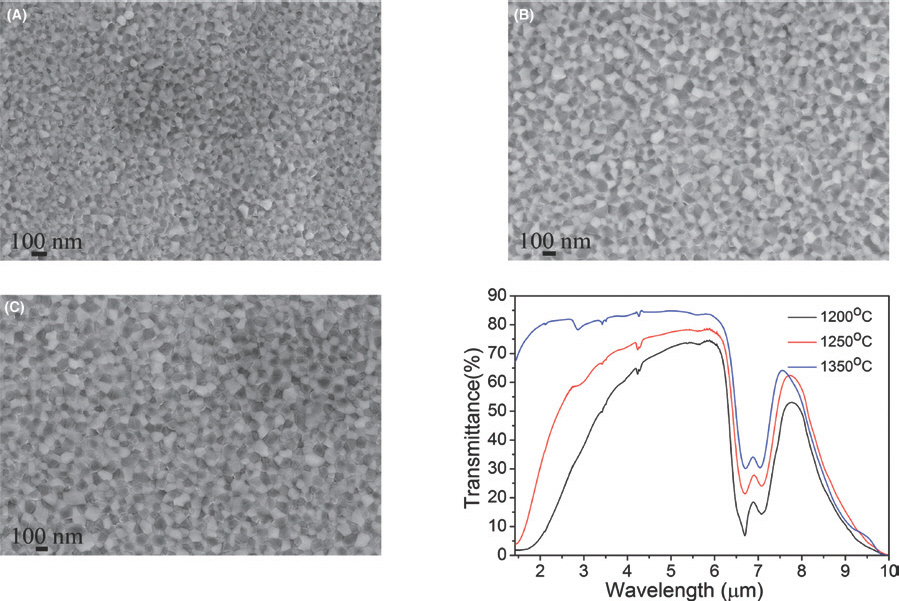

Fig. 14.

서로 다른 온도에서 제작된 Gd2 O3-MgO 나노복합체의 미세구조 및 적외선 영역 광투광도.33) Reproduced with permission from Ref. 33. Copyright 2018. John Wiley & Sons.

결론

본 리뷰에서는, 적외선 투명세라믹으로써 Y2 O3-MgO 나노복합체의 물성 및 최근 연구동향, 그리고 응용방안에 대하여 살펴보았다. 연구 초기에는 높은 소결온도로 인하여 결정립 조대화가 발생하여 3-5 ㎛ 파장대의 좁은 영역에서만 높은 광투광도를 보였지만, 입자 합성법과 소결법의 성공적인 개선을 통해 최근에는 1 ㎛의 단파장 영역까지도 투광도가 향상되었다. 꾸준한 성능 향상이 보고되고 있지만 재료의 강한 가시광 파장대 영역 근처의 산란으로 인해 여전히 중적외선 윈도우만으로 응용처가 제한되어 있으므로, 보다 발전된 소결법 및 결정립 제어에 대한 지속적인 연구를 통해 응용방안 확대를 구현하는 등 나노복합체의 새로운 도약을 기대해 본다.