기체 확산 전극을 이용한 이산화탄소 전해조의 연구동향

Recent Progress in Carbon Dioxide Electrolyzer Using Gas Diffusion Electrode

Article information

Abstract

Abstract

As the global warming has been accelerated due to the indiscreet use of fossil fuels, various efforts are conducted to decrease the CO2 concentration in atmosphere. The electrochemical CO2 reduction has been recognized as the eco-friendly technology that CO2 can be converted to useful products. However, for the commercialization of this technology, it is necessary to acquire the minimum 200 mA/cm2 of current density with high product selectivity. Unlike the conventional H-type cell system, the gas-phase CO2 electrolysis system facilitates much faster reactant supply into electrode which can overcome the CO2 mass-transport limitation. In this review, we introduce the gas-phase CO2 electrolysis technology, according to the electrolyzer configuration. In the case of gas-phase CO2 electrolyzer containing catholyte layer has an advantage of facile formation of triple-phase boundary for the reaction, resulting in excellent operating stability. On the other hand, the membrane electrode assembly-based CO2 electrolyzer shows the lower ohmic resistance than other configurations that can reduce the operating cell voltage. These investigations can accelerate the commercialization of CO2 electrolysis system.

1. 서론

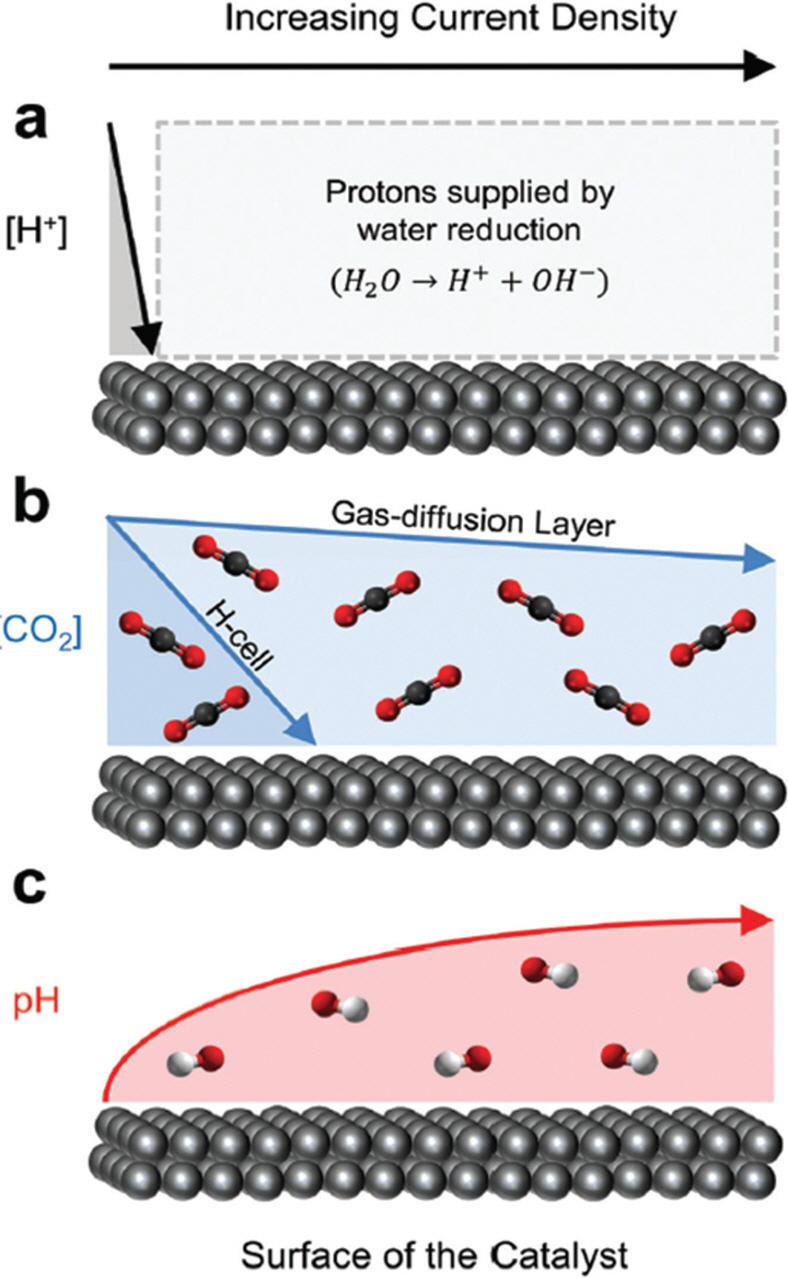

최근 무분별한 화석 연료 사용으로 인하여 대기중 이산화탄소의 농도가 급증하고 이에 따라 지구온난화 문제가 심각해지고 있다.1,2) 이러한 환경 문제를 해결하고자, 대기중 이산화탄소 농도를 감축하고 나아가 이산화탄소를 활용하여 실생활에 유용한 연료를 생산하기 위한 많은 노력들이 진행되고 있다. 그 중에서도, 전기화학적 이산화탄소 전환 기술은 포집된 이산화탄소를 전기화학적으로 저감함과 동시에 CO, CH4, CH3 OH, HCOOH, C2 H4과 같은 유용한 연료로 전환할 수 있는 친환경적 에너지 생산 기술이라 할 수 있다.3) 이러한 전기화학적 이산화탄소 전환 기술을 상업적으로 활용하기 위해서는 90% 이상의 생성물에 대한 이산화탄소 전환 효율과 함께 대략 200 mA/cm2 이상의 생성물에 대한 전류 밀도가 확보되어야 한다.4) 하지만, 기존의 H-type 이산화탄소 전해조의 경우, 수용액에 대한 이산화탄소의 낮은 용해도가 이산화탄소 전해조의 성능 증대를 방해하는 가장 큰 문제점으로 꼽히고 있다. 수용액에 대한 낮은 이산화탄소의 용해도로 인하여 전극 표면으로의 물질 전달이 제한되고, 결과적으로 최대 35 mA/cm2의 낮은 전류 밀도만 확보 가능하다. 또한, 기존의 H-type 전해조 구조상, 음극과 양극 사이에 고분자 전해질막과 전해질의 존재로 인하여 높은 ohmic 과전압이 발생한다. 이러한 문제를 보완하고자, 기체 형태의 이산화탄소를 전극에 직접 공급이 가능한 전해조 개발에 대한 연구가 활발히 진행되고 있고, gas diffusion layer (GDL)을 활용하여 원활한 이산화탄소 기체의 유입과 생성물의 배출을 기대할 수 있다.4) Fig. 1은 이산화탄소 전해조에 가해지는 전류 밀도에 따른 전극 표면에서의 영향을 보여주고 있다. 이산화탄소의 전기화학적 환원 반응은 proton을 필요로 한다.4) 낮은 전류 구간에서는 전해질에 존재하는 hydronium ion이 proton의 역할을 대신하지만, 가해지는 전류가 증가함에 따라 hydronium ion의 농도는 감소하여 0으로 수렴한다. 전극 표면에 존재하는 hydronium ion이 모두 고갈되었을 때, 물 분해 반응을 통해 생성된 proton이 이산화탄소 환원 반응에 참여한다. 기존의 H-type형태의 전해조의 경우, 이산화탄소의 낮은 용해도로 인하여 전류 밀도가 증가할수록 전극 표면에서의 이산화탄소 농도가 급격하게 감소한다. 결과적으로 고전류 영역으로 갈수록 경쟁 반응인 수소 발생 반응이 우세하게 진행된다. 반면에, 기체 확산 층을 활용한 경우, 기체 형태의 이산화탄소가 수용액에 용해된 것보다 높은 확산계수를 보이기 때문에 전극 표면으로의 물질 전달이 우수하여 높은 이산화탄소 농도를 유지할 수 있다. 결과적으로, GDL 활용 시 고전류 영역에서도 높은 생성물 선택도와 함께 우수한 이산화탄소 전해조 성능을 나타낼 수 있다. 본 논문에서는, 최근 연구되고 있는 이산화탄소 기체의 직접적인 공급이 가능한 전해조와 그의 구조에 따른 개발 동향을 살펴보고자 한다.

2. 본문

2-1. Catholyte층을 포함하는 이산화탄소 전해조

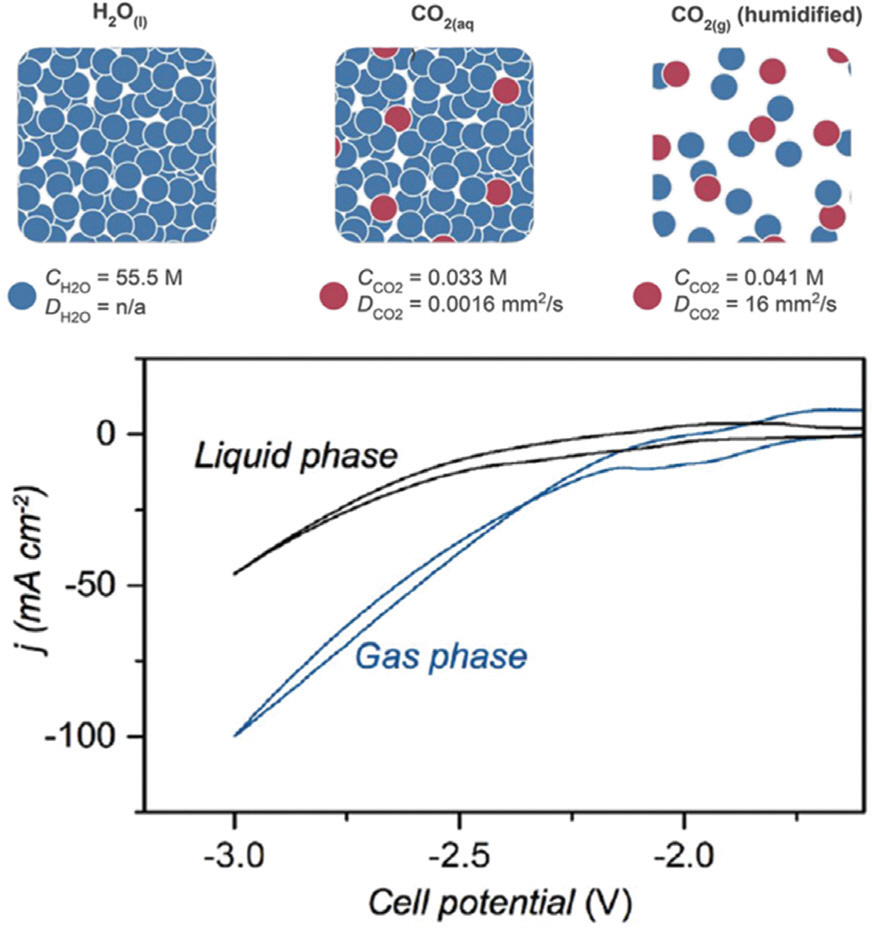

Gas diffusion electrode (GDE)는 다공성의 GDL과 촉매 물질이 결합된 전극 형태으로써 연료전지나 수전해 기술에서 이미 많은 연구가 진행되었다. 다공성 형태의 전극 구조는 원활한 반응물의 유입 및 생성물의 배출할 뿐만 아니라 넓은 활성면적을 기대할 수 있다. 또한, GDE를 활용함으로써 기체 형태의 이산화탄소 공급이 가능해지고, 전극 표면의 이산화탄소 농도를 높은 수치로 유지할 수 있다. 2018년 Curtis P. Berlinguette 연구팀의 연구 결과에 따르면, 수용액에 용해된 이산화탄소의 확산 계수는 0.0016 mm2/s인 반면, 가습된 이산화탄소 기체의 경우 16 mm2/s로 대략 10,000 배 더 큰 것으로 나타났다 (Fig. 2).5) 두 종류의 이산화탄소 전해조의 성능을 비교해본 결과, –3.0 V의 구동전압 조건에서 기체 공급 기반의 이산화탄소 전해조에서 대략 2배 더 높은 활성을 보였다. 이를 통해서, GDE의 활용이 이산화탄소 전해 기술의 상용화를 한발 더 앞당길 수 있다.

이산화탄소 반응물의 형태에 따른 전해조 성능 차이. Reproduced from Kim et al. Acc Chem Res 2018;51: 910–8, with permission of American Chemical Society Publication [5].

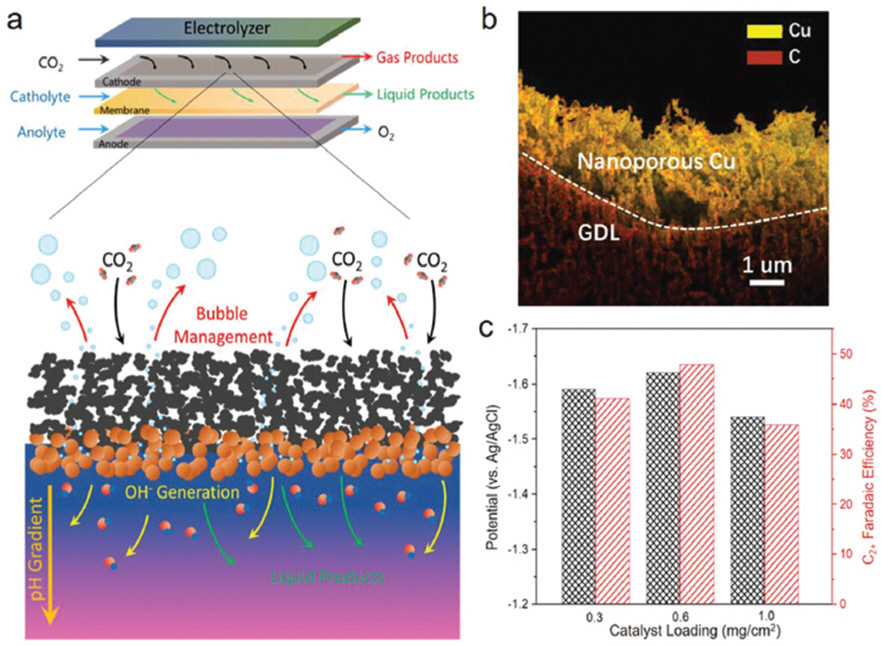

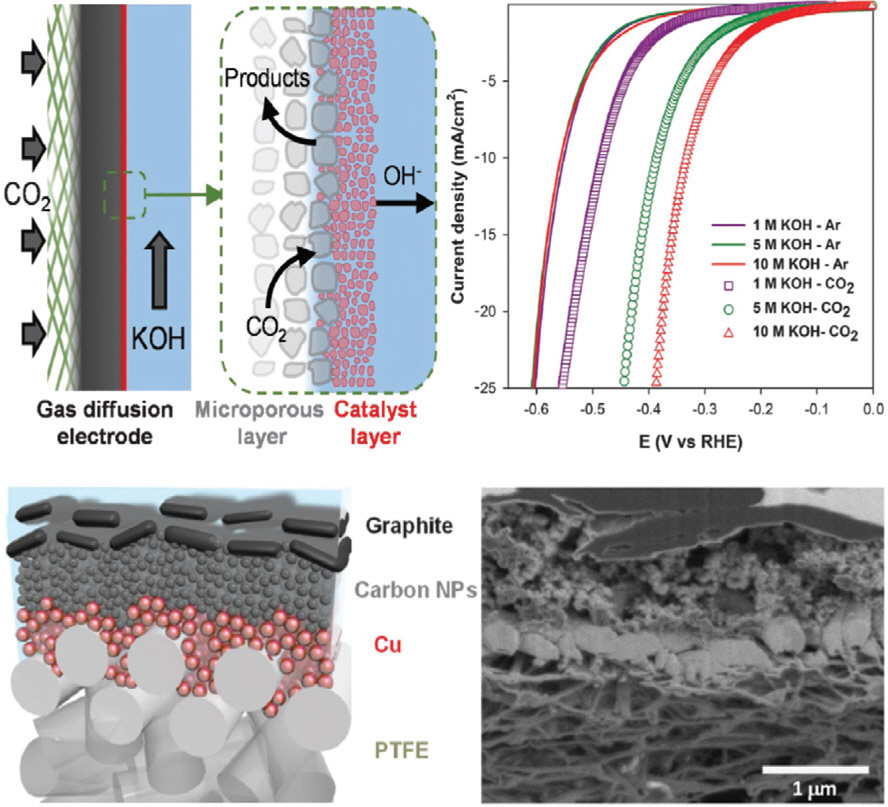

Feng Jiao 연구팀은 2018년 수열합성을 통해 얻은 nanoporous 구조의 CuO를 기체 확산 층 위에서 전기화학적 환원 방법으로 nanoporous Cu on GDL을 제작하였고, 이를 전기화학적 이산화탄소 전해를 위한 GDE로 활용하였다 (Fig. 3).6) 제작한 nanoporous Cu catalyst에 이산화탄소 기체를 직접 공급해줌으로써 반응물의 물질 전달을 촉진시켜주었고, 결과적으로 –0.67 V RHE에서 653 mA/cm2의 높은 전류 밀도를 보였다. 또한, Cu catalyst를 전극소재로 사용하여 C2+생성물의 높은 선택도를 확보하였고, 전해질의 pH가 상대적으로 높은 KOH 용액을 사용하였을 때 우수한 이산화탄소 전해조 성능을 보였다. 이는 C2+ 생성물의 선택도를 결정하는 C-C coupling reaction이 pH가 높을수록 더 우호적인 것으로 확인되었다.

Cu on GDL 전극을 활용한 수용액 기반의 이산화탄소 전해조 평가 Reproduced by Kim et al. Adv Mater 2018;30:1803111–8, with permission of John Wiley and Sons Publication [6].

Jihun Oh 연구팀은 이산화탄소 전해조에 사용될 소재로 polymethyl methacrylate replica 위에 제작된 Au nanowire 촉매를 제작하였으며 반복 공정을 통해 multi stacked Au nanowire (MS-Au NW)를 갖는 GDE를 제작하였다 (Fig. 4).7) 기존의 H-type 전해조에서 성능 평가 시 MS-Au NW cathode에서 높은 93%의 CO 선택도를 보였으며, Au NW표면에서의 높은 high-index plane과 grain boundary 비율의 효과로 확인되었다. 또한, MS-Au NW 전극의 3D 구조는 고 전류 영역에서 높은 local-pH를 유도하였으며 경쟁 반응인 HER을 효과적으로 억제하였다. 제작한 MS-Au NW 전극을 GDE로 활용하였을 때 –0.19 V RHE의 전압조건에서 172.66 A/g의 CO 생성에 대한 높은 mass activity를 나타냈다. 이는 전극 구조 특성 상 반응물 기체의 유입 및 전극 표면으로의 확산이 용이하여 기존의 H-type 전해조보다 더 높은 CO 생성에 대한 전류밀도를 나타낸 것으로 확인되었다.

MS-Au NW 전극 제작 과정 및 전극을 활용한 수용액 기반의 이산화탄소 전해조 평가 Reproduced by Kim et al. J Mater Chem A 2019;7:6045–52, with permission of Royal Society Chemistry Publication [7].

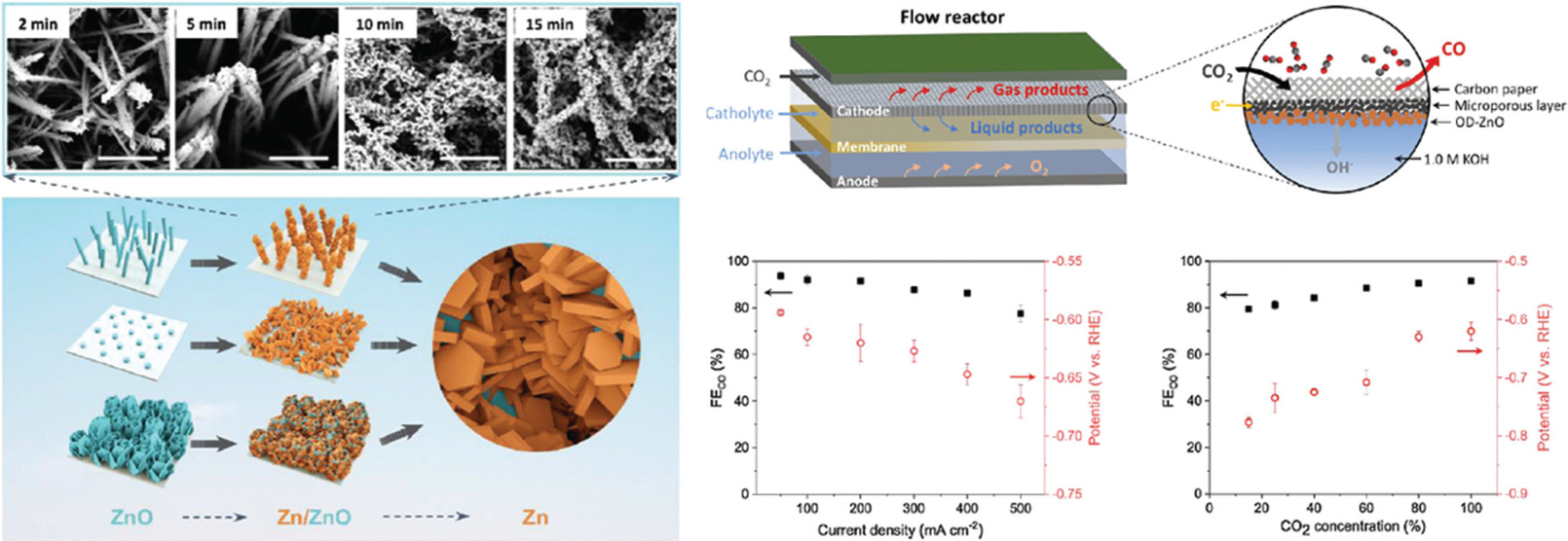

Zn는 이산화탄소의 전기화학적 분해 시 CO를 생성할 수 있으며 Au나 Ag를 대체할 수 있는 물질로 주목받고 있다.8,9) Zuttel 연구팀은 고온 공정을 통해 얻은 ZnO를 GDL 위에 drop-casting 방법으로 제작 후 전기화학적 환원 반응을 통해 hexagonal 형태의 Zn 촉매를 제작하 였다 (Fig. 5).10) ZnO의 전기화학적 환원 과정은 촉매 구조의 변형을 이끌었을 뿐만 아니라 촉매의 활성 면적을 증가시켜 이산화탄소 전해 시 우수한 성능을 보였다. 제작한 ZnO 전극 촉매를 GDE을 기체 공급 기반의 이산화탄소 전해조의 cathode로 활용한 결과, 200 mA/cm2의 전류 밀도 조건에서 91.6%의 CO 생성에 대한 효율을 보였다. 이는 전극의 넓은 활성 면적과 더불어 porous 한 전극의 구조로 인하여 이산화탄소의 물질 전달 제한을 극복하여 나타난 결과로 보고 있다.

ZnO 전극 제조 단계 및 전극을 활용한 수용액 기반의 이산화탄소 전해조 평가 Reproduced from Kim et al. Appl Catal B: Environ 2020;273:119060–9, with permission of Elsevier Publication [10].

하지만, pH가 높은 전해질을 사용할 경우 cathode와 전해질 사이에서 탄산염이 형성되고 GDL의 기공을 막기 때문에 전해조 구동에 대한 안정성 문제에 악영향을 미칠 수 있다. 또한, 고전압의 구동 조건에서, 전해질이 기체 확산 층으로 넘어가는 flooding현상이 발생할 수 있다. 일반적으로 GDE는 탄소 기반의 GDL이 사용되는데, flooding현상이 일어나면 GDL의 wettability가 상승하여 부반응인 HER이 발생한다. Fikile R. Brushett 연구팀의 연구 결과에 따르면, 염기성 기반의 전해질과 탄산염 형성에 따른 음극의 높은 알칼리도는 전해질의 flooding 현상이 가속화되는 것으로 밝혀졌다.11) 또한, 전기화학적 환원반응 시 과전압에 의한 flooding 현상이 진행되는 것으로 나타났다. 이는 고전압 영역에서 구동 시, GDL의 wettability가 증가하고, 결과적으로 GDL과 전해질의 접촉면적이 넓어져 onset potential이 높아지고 HER이 발생하는 것으로 확인되었다.12) Bare GDL, Ag/GDL 그리고 Ag/PTFE를 활용하여 기체 확산 전극의 구조에 따른 flooding현상의 차이를 비교해본 결과, bare GDL과 Ag/GDL 전극은 –0.85 ∼ –0.6 V RHE 의 범위에서 HER에 대한 onset potential이 확인된 반면에, Ag/PTFE 전극은 이보다 더 낮은 potential에서 HER이 발생하였다. 이는 polytetrafluoroethylene (PTFE)의 방수 효과로 인하여 GDL으로의 flooding현상을 방지하였고 전해질과의 접촉면적을 최소화하여 HER활성이 억제된 것으로 확인되었다. 이산화탄소 전해조의 구동전압의 세기가 증가할수록 기체 확산 전극으로의 flooding현상이 점차 증가하는 것으로 확인되었다. –0.68 V RHE의 전압을 가했을 경우, 대략 60분 후 GDL의 flooding현상이 시작되었고, 150분 후에 전해질로 완전이 침수되었다. Flooding의 발생 시점은 전압이 감소할수록 더 빨라졌고 이는 GDL에 대한 XPS 분석을 통해서 확인해 보았을 때, PTFE의 degradation이 원인으로 밝혀졌다.13) 위의 실험 결과를 토대로, 전해질의 flooding현상을 최소화하고 전기화학적 이산화탄소 전환에 대한 활성을 증대하기 위해서 전극 촉매의 활성 개선이나 GDL의 물성 변화에 대한 연구가 필요하다.

전해질층 존재에 따른 carbon flooding현상 Reproduced by Kim et al, ACS Energy Lett 2021;6:33–40, with permission of Royal Society of Chemistry Publication [11].

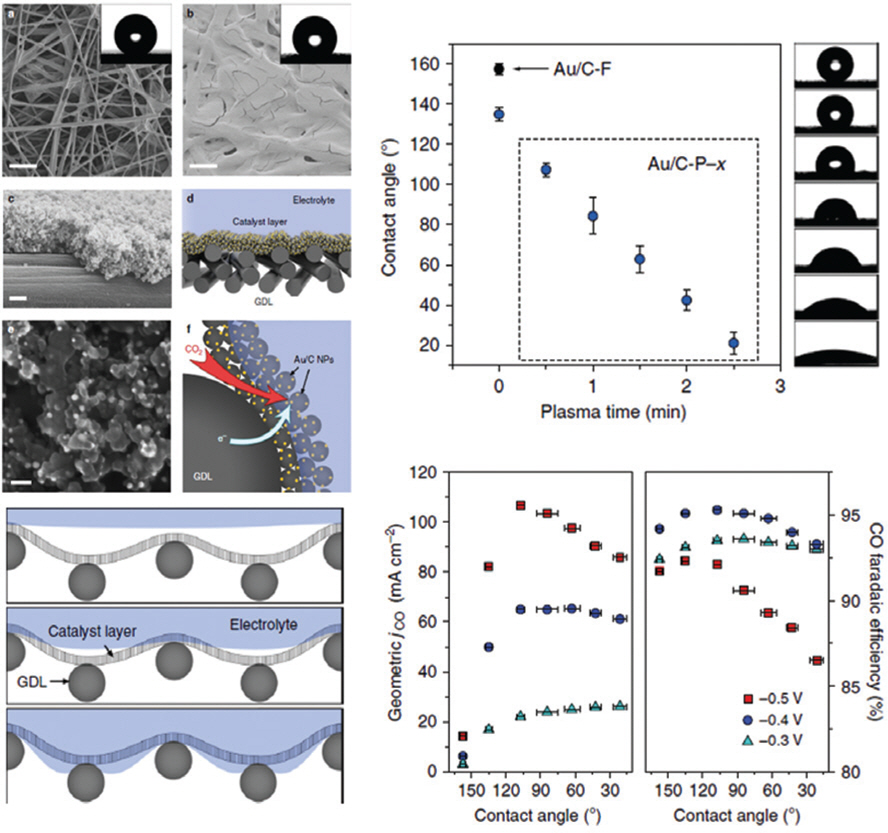

Tierui Zhang연구팀은 silane/plasma 처리를 통하여 Au/C의 wettability를 조절하고 이에 따른 이산화탄소 전해에 대한 성능 변화를 연구결과로 보고하였다 (Fig. 7).14) Silane/plasma 처리 시간에 따른 Au/C전극의 contact angle을 비교해보았을 때, 처리 시간이 증가할수록 contact angle이 감소하는 것으로 확인되었고 친수성이 증가하였다. Silane/plasma 처리를 진행하지 않은 Au/C-F 전극의 경우, 촉매와 전해질 사이의 매우 불안정한 접촉 성질로 인하여 대략 6시간의 이산화탄소 전해에 대한 낮은 구동 안정성을 보임과 동시에 낮은 CO 생산 효율을 보였다. 반면, Au/C-0.5전극의 경우, GDL의 적절한 수준의 친수성을 보이며 높은 구동 안정성을 확보할 수 있었다. 하지만, silane/plasma 처리 시간 증가에 따른 GDL의 친수성 강화는 전해질의 flooding을 가속시키고 GDL의 기공을 막아 이산화탄소 전해에 대한 성능과 선택도를 낮추는 것으로 보였다.

Silane/plasma 처리를 통한 Au/C의 친수성 조절 Reproduced by Kim et al. Nat Commun 2020;11:3028–37, with permission of Springer Nature Publication [14].

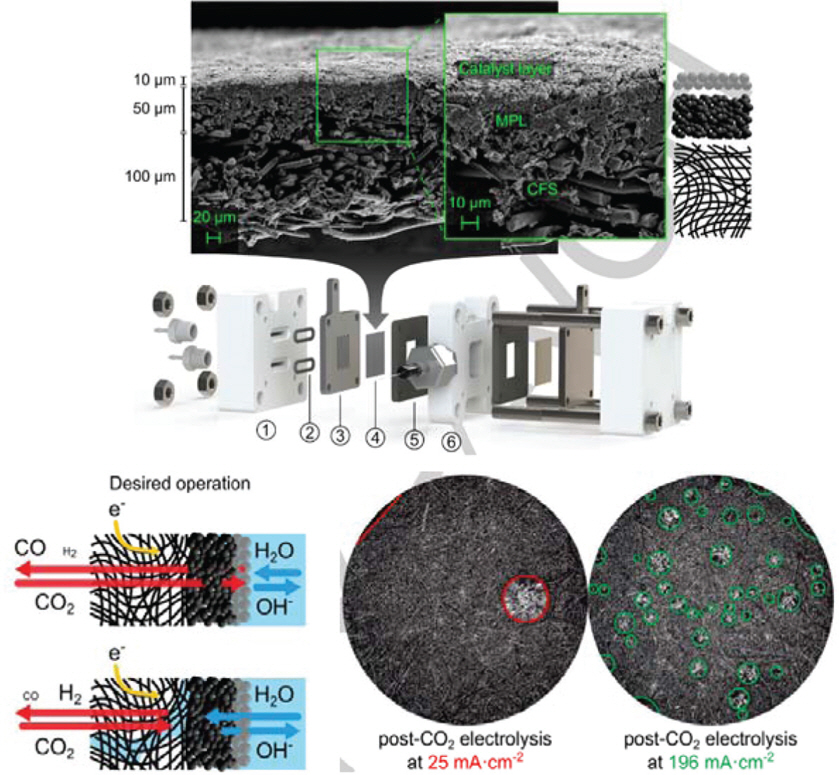

Edward H. Sargent연구팀은 소수성을 갖는 GDL층을 활용하여 이산화탄소 전해조 구동 시 ethylene에 대한 높은 선택도와 150 시간 이상의 장기성능을 확보하였다.15) 일반적으로 GDE은 탄소 기반의 지지체, micro porous layer (MPL) 그리고 촉매층으로 구성되어 있다. 탄소 분말과 PTFE로 이루어진 MPL은 평평하고 강한 계면을 형성하여 촉매층과 지지체 사이의 접촉 저항을 줄여줄 뿐만 아니라 소수성의 PTFE로 인하여 액체와 기체를 분리해주는 중요한 역할을 할 수 있다.16,17,18) 이 때, PTFE의 함량을 조절하여 GDE의 친수성을 조절할 수 있고 이를 통해 이산화탄소 전해에 대한 성능 변화를 이끌 수 있다. PTFE 처리되지 않은 Ag GDE와는 달리, 20 wt% PTFE가 함유된 Ag GDE에서 우수한 CO 생성에 대한 전류 밀도를 나타냈고, SEM 이미지로 확인하였을 때, PTFE로 인하여 GDL위에 Ag 촉매가 고르게 분산됨을 확인하였다. 하지만, 과도한 PTFE함량은 GDE 내부에 비전도성 물질의 비율이 증가하게 되어 전하전달에 대한 저항이 증가한다.19) 위의 연구결과로써 GDE 를 구성하는 부분과 그에 대한 함량이 고전압에서 구동되는 기체 공급 기반의 이산화탄소 전해 기술의 성능에 중요한 영향을 미칠 것으로 예상된다.

한편, 기체 공급 기반의 이산화탄소 전해조 구동 시, 공급되는 이산화탄소 기체와 전해질의 hydroxide ion 이 결합하여 탄산염을 형성하는 CO2 neutralization현상이 발생할 수 있다.20) 이는 공급되는 이산화탄소 기체의 활용도를 낮출 뿐만 아니라 탄산염 형성에 따른 GDL 의 기공 막힘 현상이 발생하여 이산화탄소 전해에 대한 성능을 저하시킬 수 있다. 또한, anion exchange membrane (AEM)을 활용하여 이산화탄소 전해조를 구동할 경우, 형성된 탄산염이나 이산화탄소 전해 로 인해 생성된 acetate, formate 등의 음이온이 분리막을 통과하여 anode로 넘어가는 crossover 문제가 발생할 수 있다.20) Brian Seger연구팀의 연구결과에 따르면, 이산화탄소 기체를 기존 45 ml/min의 유량으로 음극에 주입했음에도 불구하고 대략 42 ml/min 만이 gas outlet에서 검출되었다 (Fig. 9).21) 이는 이산화탄소의 neutralization현상으로 탄산염이 생성되었고, 생성된 탄산염이 anode로 넘어간 후 proton과 다시 반응하여 이산화탄소로 배출되는 것이 확인되었다. 뿐만 아니라, anolyte에서 이산화탄소 전해 시 생성되는 formate와 acetate가 검출되는 것으로 보아 AEM 활용 시 product crossover문제를 막을 수 없는 것으로 예상된다. Andreas Zuttel연구팀 또한 AEM을 활용한 이산화탄소 전해조 구동 시 product crossover현상을 발견하였다.22) 액체 생성물의 GDL 또는 AEM으로의 migration으로 인하여 이산화탄소 전해에 따른 총 생성 효율이 100%를 만족하지 못하였다. 이는 acetone이나 acetaldehyde같은 휘발성인 강한 생성물은 GDL으로 확산되는 반면 acetate나 formate같은 음이온 생성물은 AEM을 통과하여 anolyte로 넘어간 것으로 확인 되었다. 이산화탄소 기체나 전해질의 유량을 조절하여 crossover현상을 약화시킬 수는 있지만 완전히 방지하는 것은 어려운 것으로 나타났다.

Membrane 종류에 따른 생성물 crossover현상 Reproduced by Kim et al. Chem Sci 2020;11:8854–61, with permission of Royal Society Chemistry Publication [21].

소수성 기체확산층의 flooding 현상 방지 Reproduced by Kim et al. Science 2018;360:783–7, with permission of The American Association for the Advancement of Science Publication [15].

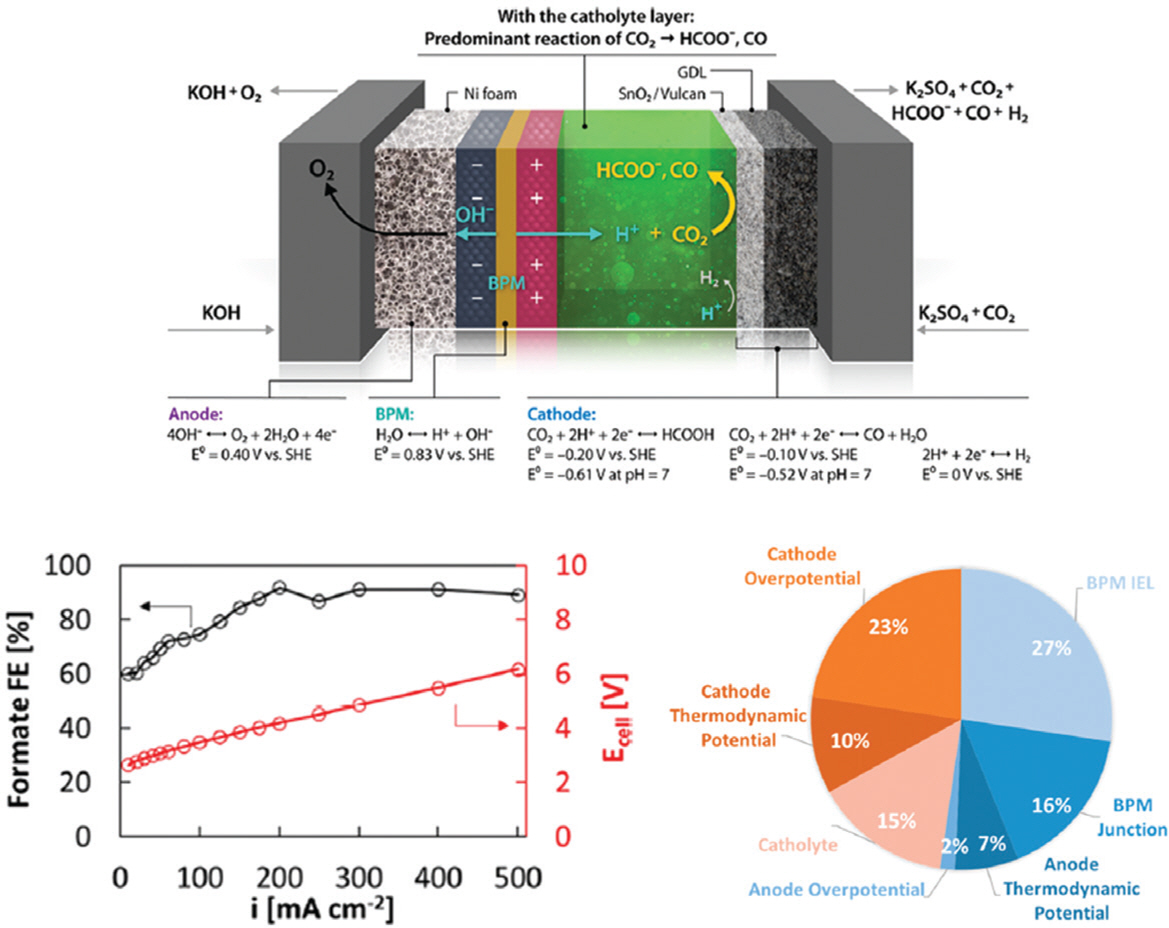

Bipolar membrane (BPM)의 활용은 이러한 생성물들의 crossover문제를 방지할 수 있다. BPM은 AEM 과 cation exchange membrane (CEM)이 결합되어 있는 형태로써, 각 분리막의 접합층에서 물 분해과정이 일어나고 발생한 proton과 hydroxide ion이 각각 cathode와 anode로 이동한다. 결과적으로 극성을 띄고 있는 생성물의 electromigration을 막는 효과를 나타낸다. 또한, proton과 hydroxide ion의 유입으로 인해 전해질의 pH를 유지시킬 수 있는 장점이 있다. 최근 들어 Thomas E. Mallouk연구팀은 AEM과 BPM 의 사용에 따른 생성물 crossover현상을 보고하였다 (Fig. 10).23) AEM을 활용하였을 때 높은 전류 밀도 구간에서 상당량의 formate가 anode에서 검출되는 반면, BPM을 활용한 경우 crossover현상이 거의 나타나지 않았다. Methanol이나 ethanol과 같은 중성 분자도 electromigration이 아닌 electroosmotic drag로 인하여 분리막을 통과할 수 있지만 매우 적은 양으로 확인되었다. BPM을 활용하여 특정 생성물에 대한 생성효율을 높일 수 있고 구동 안정성을 확보할 수 있다. K. C. Neyerlin연구팀은 BPM을 활용하여 대략 500 mA/cm2의 formate 생성 전류 밀도를 나타낼 수 있는 이산화탄소 전해조를 개발하였다 (Fig. 11).24) BPM을 활용함과 동시에 catholyte층을 도입하여 전해질의 pH를 유지하는 buffer효과를 유도하였고, 대략 11시간동안의 구동 안정성을 확보하였다. 또한, 25 cm2의 전극면적을 도입하여 높은 formate 생성 전류 밀도를 확보하였다. 하지만, 해당 연구결과에서도 나타나 있듯이, 이산화탄소 전해조 구동에 따른 과전압을 분석해본 결과 BPM의 비율이 대략 41% 차지하는 것으로 확인되었다. 이는 BPM 사이에서 발생하는 물 분해 과정과 ohmic 저항에 따른 과전압으로 매우 높은 비율을 차지하고 있다. Curtis P. Berlinguette연구팀의 연구 결과에 따르면, 기체 공급 기반의 이산화탄소 전해조를 구동할 때 필요한 전압이 최소 3.0 V 미만일 때 비로소 상업화할 수 있는 경제성을 갖춘다고 보고하였다.25) 뿐만 아니라, 전해질을 포함하는 전해조의 경우 ohmic 과전압이 발생하고, 전류 밀도가 높아질수록 ohmic 저항에 따른 voltage drop 은 더 큰 비율로 증가한다. 이러한 과전압 발생은 수백 mA/cm2의 전류 밀도를 요구하는 상업에서 활용하기에는 부적합하다고 예상된다.

BPM을 활용한 생성물 crossover현상 방지: BPM과 AEM의 SEM 이미지와 nembrane에 따른 crossover 생성물 분석 Repro-duced by Kim et al. Adv Sustain Syst 2018;2:1700187–91, with permission of John Wiley and Sons Publication [23].

2-2. 막-전극 접합체 기반의 이산화탄소 전해조

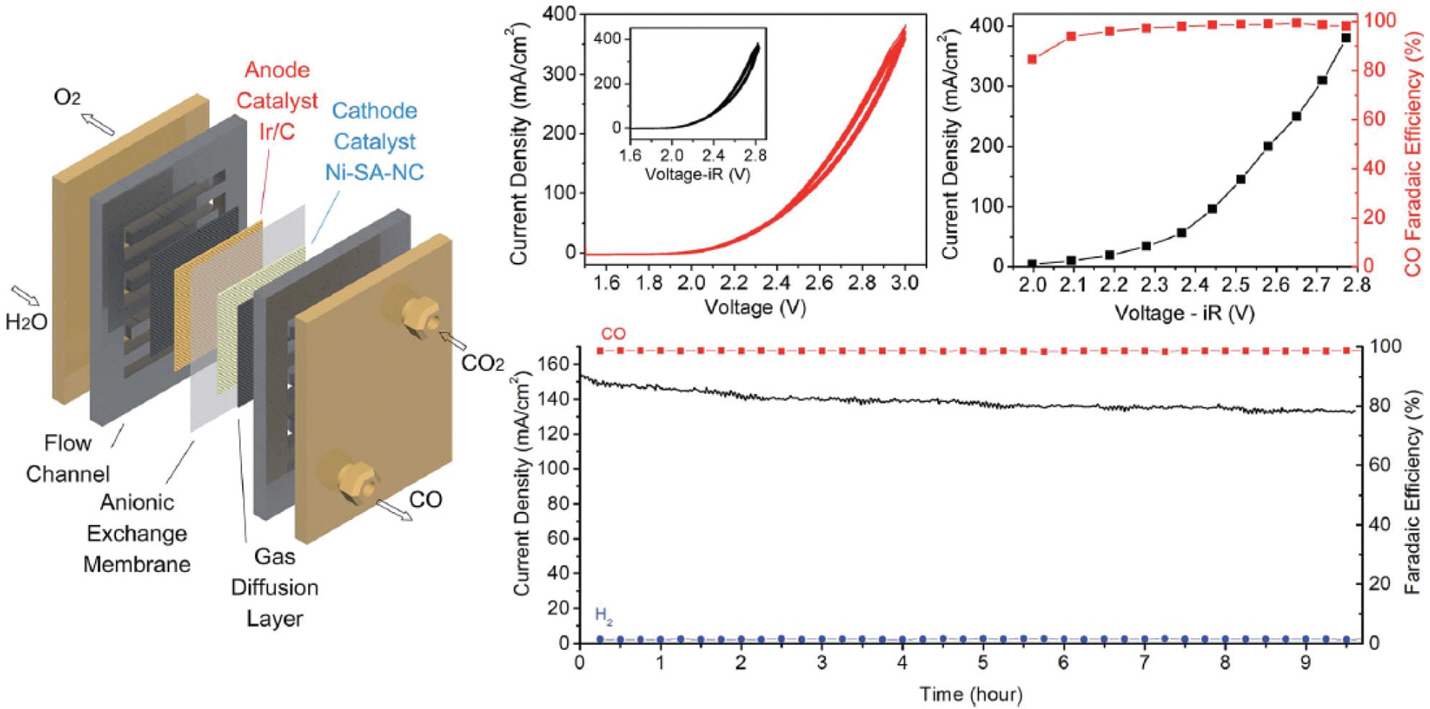

전해질층이 포함된 이산화탄소 전해조와 비교하여, 막-전극 접합체 기반의 이산화탄소 전해조 구성의 정 점은 전해질층의 부재와 동시에 전극 사이의 거리가 거의 0에 가깝기 때문에 ohmic 과전압을 최소화할 수 있다는 점이다. Curtis P. Berlinguette연구팀의 연구 결 과에서도 볼 수 있듯이, 전해질층에 대한 과전압은 없을 뿐더러 분리막에 대한 과전압도 다른 전해조 구성에 비해 현저히 낮은 값을 나타낸다.25) 때문에 최근 들어 막-전극 접합체를 활용한 이산화탄소 전해조에 대한 연구가 많이 진행되고 있다. Ki Tae Nam연구팀은 Ni-SA-NE 전극 촉매를 제조하여 막-전극 접합체 기반의 이산화탄소 전해조의 cathode로 활용하였고, 380 mA/cm2의 CO 생성에 대한 높은 전류 밀도를 확보하였다 (Fig. 12).26) Anode, cathode 그리고 membrane이 서로 분리되어 있는 기존의 H-type 전해조와 달리, 세 개 모두 접합한 형태의 이산화탄소 전해조를 도입하여 성능 향상을 도모하였다. 또한, 가습된 기체 형태의 이산화탄소를 cathode에 직접적으로 공급해줌으로써 촉매와 membrane 사이의 triple-phase boundary를 형성하여 보다 많은 active site를 제공할 수 있었다.27)

Ni-SA-NC를 활용한 막-전극 접합체 기반의 이산화탄소 전해조 성능 평가 Reproduced by Kim et al. J Mater Chem A 2019;7:10651–61, with permission of Royal Society of Chemistry Publication [26].

Ki Tae Park연구팀은 막-전극 접합체 기반의 이산화탄소 전해조를 활용하여 액체 생성물인 formate를 제조하는데 성공하였다 (Fig. 13).28) 또한, catholyte의 유무에 따른 이산화탄소 전해조의 성능 차이를 제시하면서 막-전극 접합체 구조의 장점을 강조하였다. 최대 25 mA/cm2의 formate 생성에 대한 전류 밀도를 보여주는 기존의 H-type 전해조와 달리, 막-전극 접합체 기반의 이산화탄소 전해조는 52.9 mA/cm2의 높은 전류 밀도를 나타냈다. 또한, 48시간의 장기성능 평가에서 대략 90%의 formate 생성 효율을 유지하면서 높은 안정성을 보였다. 이는 기체 형태의 이산화탄소를 공급해줌으로써 이산화탄소의 낮은 용해도 문제를 해결함과 동시에 전해질층의 부재로 구동전압을 크게 낮춘 효과로 예상된다.

Sn 전극을 활용한 막-전극 접합체 기반의 이산화탄소 전해조 성능 평가 Reproduced by Kim et al. Angew Chem Int 2018;57:6883–87, with permission of John Wiley and Sons Publication [28].

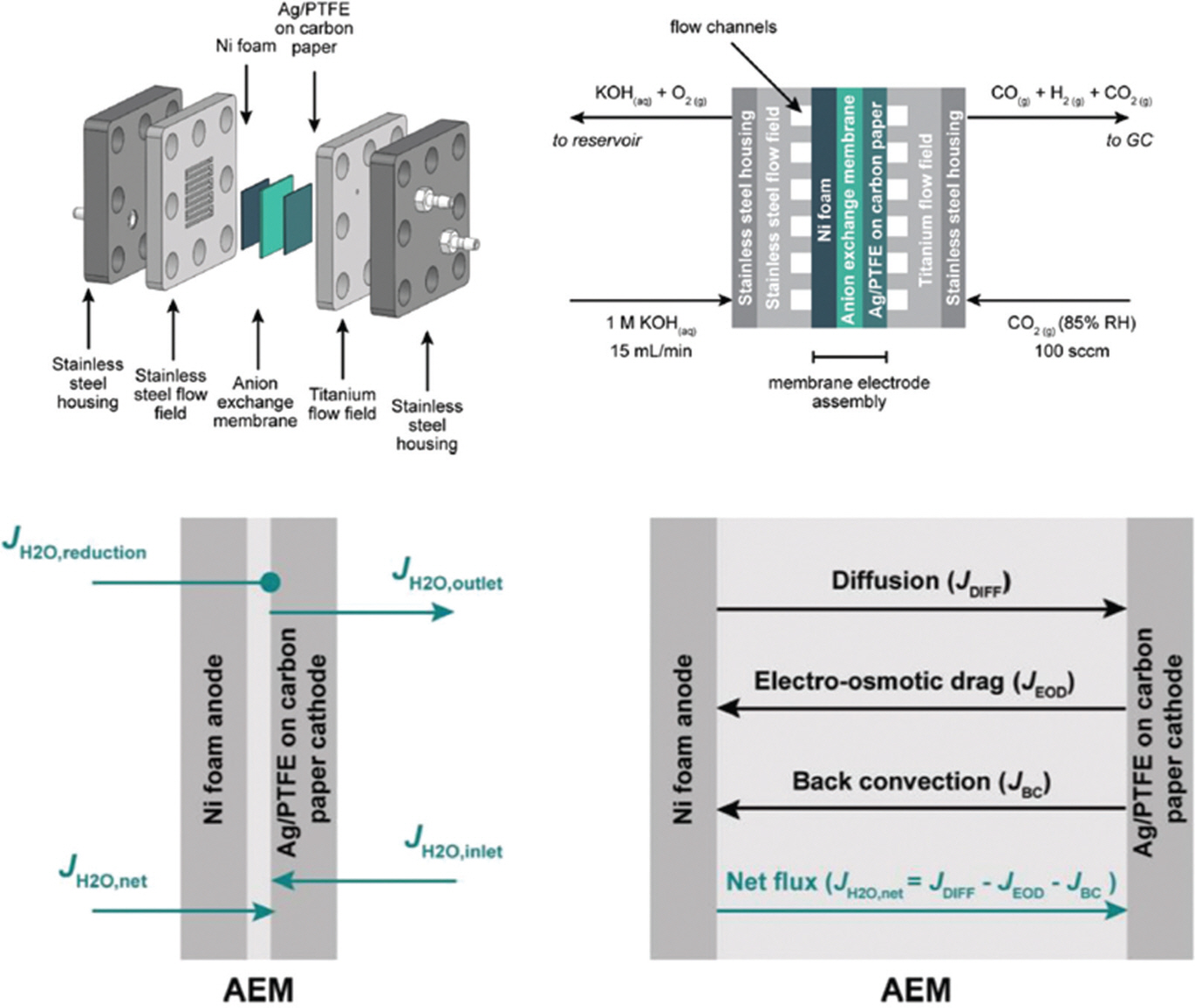

하지만, 막-전극 접합체 기반의 이산화탄소 전해조 또한 AEM을 활용할 경우 crossover현상을 피할 수 없다. Brian Seger연구팀의 연구결과에 따르면, CO2 neutralization현상으로 생성된 탄산염뿐만 아니라 부산물인 포름산염이 membrane을 통과하여 anode에서 발견되는 것을 확인하였다.29) 이는 결과적으로 이산화탄소의 utilization을 방해하여 이산화탄소 전해조의 성능을 저하할 수 있다. 또한, 막-전극 접합체 기반의 이산화탄소 전해조는 전해질층이 존재하지 않기 때문에, anode로부터 넘어온 물을 분해하여 이산화탄소 환원에 필요한 proton을 공급해준다. 때문에, cathode에 존재하는 물의 함량을 조절하는 것이 막-전극 접합체 기반의 이산화탄소 전해조의 성능 향상에 중요한 역할을 한다. Curtis P. Berlinguette연구팀은 membrane의 물성과 cathode의 PTFE 함량 조절을 통해 cathode로 유입되는 물의 flux를 계산하고 cathode flooding현상을 예측하였다 (Fig. 14).30) High water uptake membrane은 anode에서 cathode로 유입되는 물의 양을 억제하였고 결과적으로 높은 CO 생성 효 율과 전류 밀도를 보였다. 반면, low water uptake membrane은 cathode로의 과도한 물의 유입으로 인하여 flooding현상에 따른 HER이 과도하게 진행되었다. 하지만, 100%가 넘는 높은 water uptake 능력의 membrane은 swelling현상으로 인하여 약한 기계적 강도를 갖기 때문에 전해조의 구동 안정성에 악영향을 미칠 수 있다.31,32) 한편, 막-전극 접합체 사이에서 발생하는 diffusion, electroosmotic drag, back convection 등을 고려하여 물의 net flux를 계산해보았을 때, 200 mA/cm2의 전류 밀도 기준, cathode로 유입되는 물의 flux가 이산화탄소 전해에 필요한 5 mg/cm2·h 보다 많을 경우 cathode의 flooding현상이 발생하였다. 이는 water uptake능력이 작고 얇은 membrane을 사용할 경우 그리고 cathode의 hydrophobicity가 높을수록 flooding현상을 방지할 수 있다고 보고하였다.

3. 결론

지구온난화 현상이 급격하게 심각해지고 있는 상황에서 대기중 이산화탄소의 농도를 줄이고자 많은 연구가 진행되고 있다. 그 중에서 전기화학적으로 이산화탄소를 전환하고 이를 통해 유용한 연료를 생산하는 기술이 주목받고 있다. 이 이산화탄소 전해 기술의 경제성을 위해 기체 형태의 이산화탄소 공급이 가능한 전해조 개발에 대한 연구가 활발히 이루어지고 있다. 본지에서는 기체 공급 기반의 이산화탄소 전해조 기술의 연구 동향에 대해서 소개하였다.

기존의 수용액 기반의 이산화탄소 전해조는 이산화탄소의 낮은 용해도로 인하여 전극 표면으로의 물질 전달이 제한되는 반면, 이산화탄소 기체의 직접적인 공급이 가능한 전해조의 경우 반응물의 물질 전달 문제를 극복할 수 있기 때문에 보다 높은 생성물에 대한 전류 밀도를 나타낼 수 있다. 또한, 이산화탄소 전해조의 형태나 전극의 구조에 따라 전해조의 활성과 생성물의 선택도를 조절할 수 있다. 하지만, cathode의 flooding현상이나 생성물의 crossover현상 같은 성능을 저하시키는 문제점들은 아직까지 해결해야할 부분으로 남아있다.

References

Biography

◉◉김 준 형

◉ 2017년 ∼ 2019년 중앙대학교 석사

◉ 2019년 ∼ 현재 중앙대학교 박사과정

◉◉안상현

◉ 2006년 ∼ 2012년 서울대학교 박사

◉ 2012년 ∼ 2013년 한국과학기술연구원 박사후 연구원

◉ 2013년 ∼ 2015년 National Institute of Standards and Technology 박사후 연구원

◉ 2015년 ∼ 2019년 중앙대학교 조교수

◉ 2019년 ∼ 현재 중앙대학교 부교수