중온 발전용 CoSb3계 열전소재 및 모듈화 기술 동향

A Brief Review of CoSb3-based Thermoelectric Materials and Modules for Mid-Temperature Power Generation

Article information

Abstract

Abstracts

To solve the global energy problems, investigating renewable and environmentally friendly energy resources has considerable significance. Thermoelectric materials and modules have gained considerable attention because they can directly convert waste heat into electric power while leaving no environmental pollution. The performance of the thermoelectric materials can be determined using the dimensionless figure of merit, ZT. However, trade-off relationships between the thermoelectric parameters (electrical conductivity, Seebeck coefficient, and thermal conductivity) have hindered significant improvement of ZT over the decades. Therefore, independent control of the charge and phonon transports is of great importance. In this respect, CoSb3–based skutterudites showing PGEC (phonon-glass electron-crystal) properties are considered to be promising thermoelectric materials for mid-temperature power generation. In this paper, we review the current status of research in the fields of CoSb3-based thermoelectric materials and modularization techniques.

1. 서론

국제 사회는 온실가스로 인한 기후변화 문제의 심각성을 인식하고 이에 대응하기 위해 교토의정서(1997년)와 파리협정(2015년)을 채택하여 온실가스 배출에 대한 규제를 진행하고 있다. 국내에서도 이러한 국제 정세에 발맞춰‘2050 탄소중립 추진 전략’을 발표하여 2050년까지 탄소 순배출량이 0이 되는 탄소중립 사회의 실현을 위해 노력을 기울이고 있다. 이에 따라 다양한 신재생 에너지 및 에너지 활용 고효율화 기술 개발이 활발하게 진행되고 있다. 그 중에서도 수송 장치 및 산업 현장에서 발생하는 폐열을 효과적으로 회수하여 전기에너지로 재생할 수 있는 열전 변환(thermoelectric conversion) 기술이 큰 각광을 받고 있다.

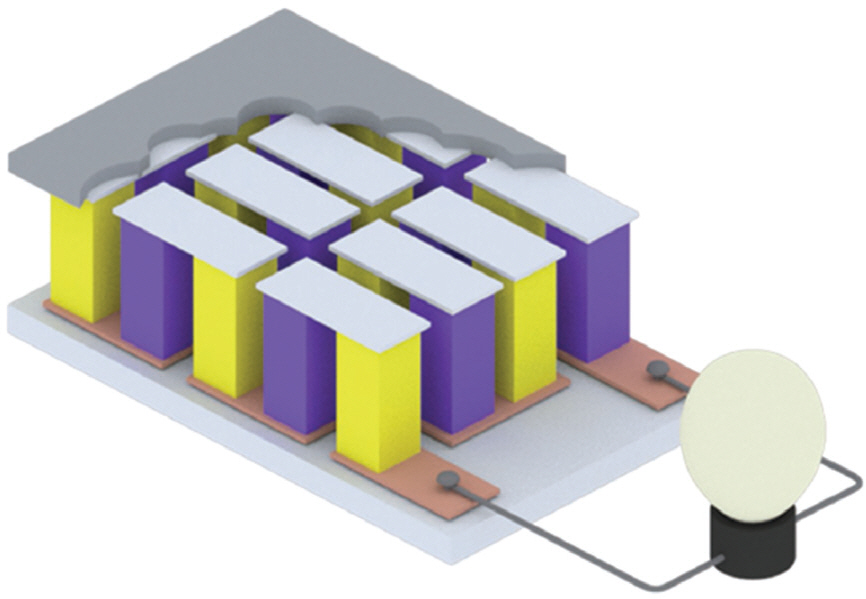

열전효과는 열과 전기가 고체 상태의 소재 내에서 직접적·가역적으로 변환되는 현상으로, 높은 에너지를 가지는 열원 영역의 전하가 저온 영역으로 이동하면서 유발하는 열기전력(thermopower)에 의해 전류가 흐르게 되는 제벡(Seebeck) 효과(Fig. 1(a))와 전류의 흐름에 의해 전하가 열을 가지고 이동하면서 능동 냉각을 구현하는 펠티어(Peltier) 효과(Fig. 1(b))에 기반한다.1) 열 전 에너지 변환은 n 및 p형 반도체 열전소재가 직렬로 연결되어 있는 열전모듈의 형태로 구현되며, 절연기판-전극-n 및 p형 열전소재-전극-절연기판의 간단한 구조로 구성되어 있다(Fig. 2).2) 열전 모듈의 효율(η)은 Eq. 1과 같이 표현되는데,

Schematic diagrams of (a) the Seebeck effect for power generation and (b) the Peltier effect for refrigeration. Reproduced from Shi et al. Chem. Rev. 2020;120:7399-7515, with permission of American Chemical Society [1].

Schematic illustration of thermoelectric module. The n-type and p-type thermoelectric materials (yellow and purple) are connected electrically in series using a stack of metallic contact layers. The metalized thermoelectric legs are soldered between two substrates, which are typically made of ceramics. Adapted from He et al. Adv. Mater. Technol. 2018;3:1700256, with permission of Wiley [2].

여기서 T H는 고온부 온도, T C는 저온부 온도, ZT는 열전소재의 성능을 나타내는 열전성능지수(dimensionless thermoelectric figure of merit)이다. 높은 열전 변환 효율을 가지는 모듈을 얻기 위해서는 고온부와 저온부의 온도차가 커야하며 열전모듈을 구성하는 열전소재의 ZT가 높아야 한다. 열원은 외부 조건의 영향을 많이 받기 때문에 무엇보다도 높은 ZT를 가지는 열전소재를 확보하는 것이 중요하다. ZT는 Eq. 2와 같이 표현되며,

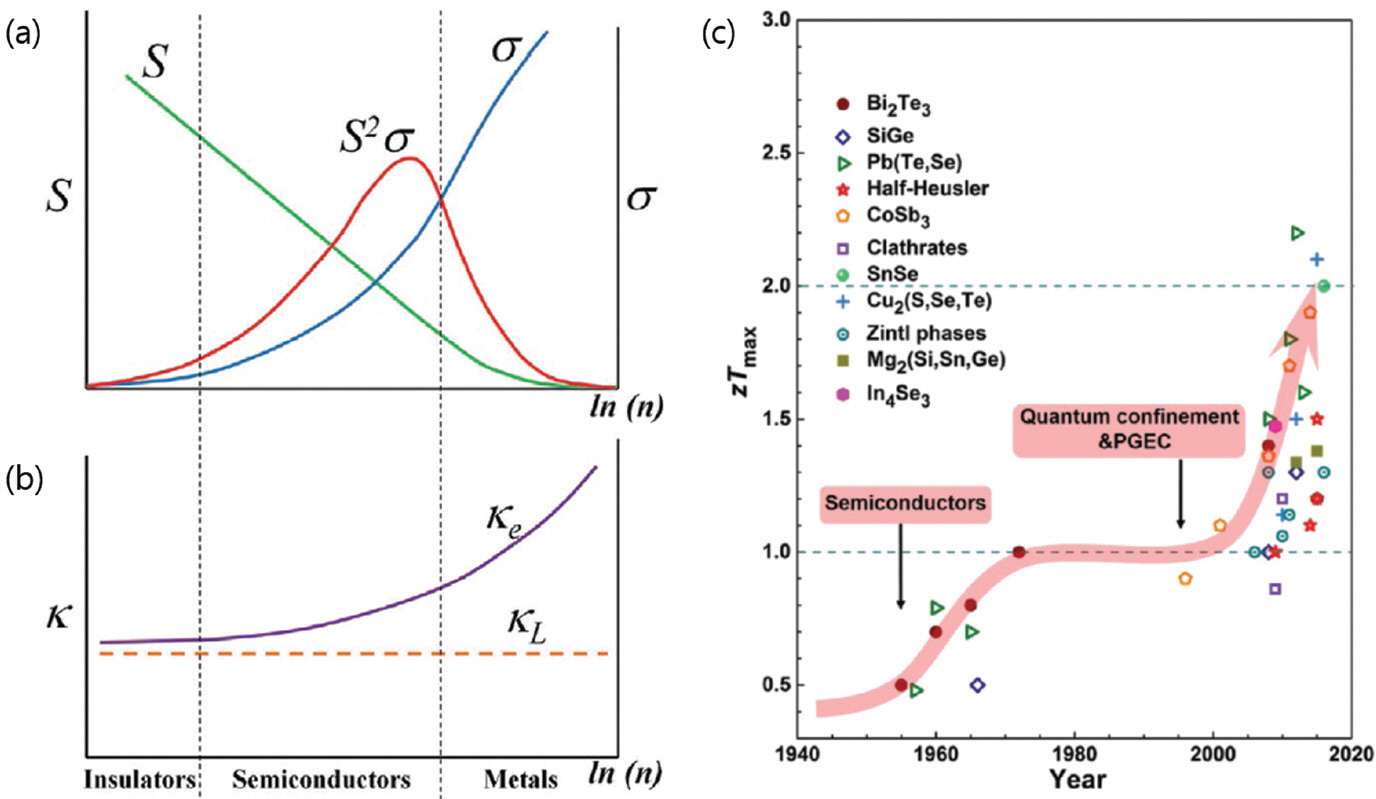

여기서 S는 제벡계수, σ는 전기전도도, T는 절대온도, 그리고 κ는 열전도도를 나타내는데, S2σ는 파워팩터(power factor)라고 표현한다. 따라서 열전소재의 성능을 향상하기 위해서는 높은 파워팩터와 낮은 열전도도를 동시에 구현해야 한다. 하지만 Fig. 3(a)처럼 전기전도도 (, 여기서 q는 전하량, μ은 이동도)는 캐 리어 농도에 비례하는 관계를 가지는 반면, 제벡계수는 Pisarenko relation(

(a, b) Interdependent relation of Seebeck coefficient (S), electrical conductivity (σ), and the electronic (κE) and lattice (κL) thermal conductivity for different charge carrier concentrations. Reproduced from He et al. Adv. Electron. Mater. 2018;4:1800248, with permission of Wiley [3]. (c) Evolution of the maximum ZT values. Reproduced from Zhu et al. Adv. Mater. 2017;29:1605884, with permission of Wiley [4].

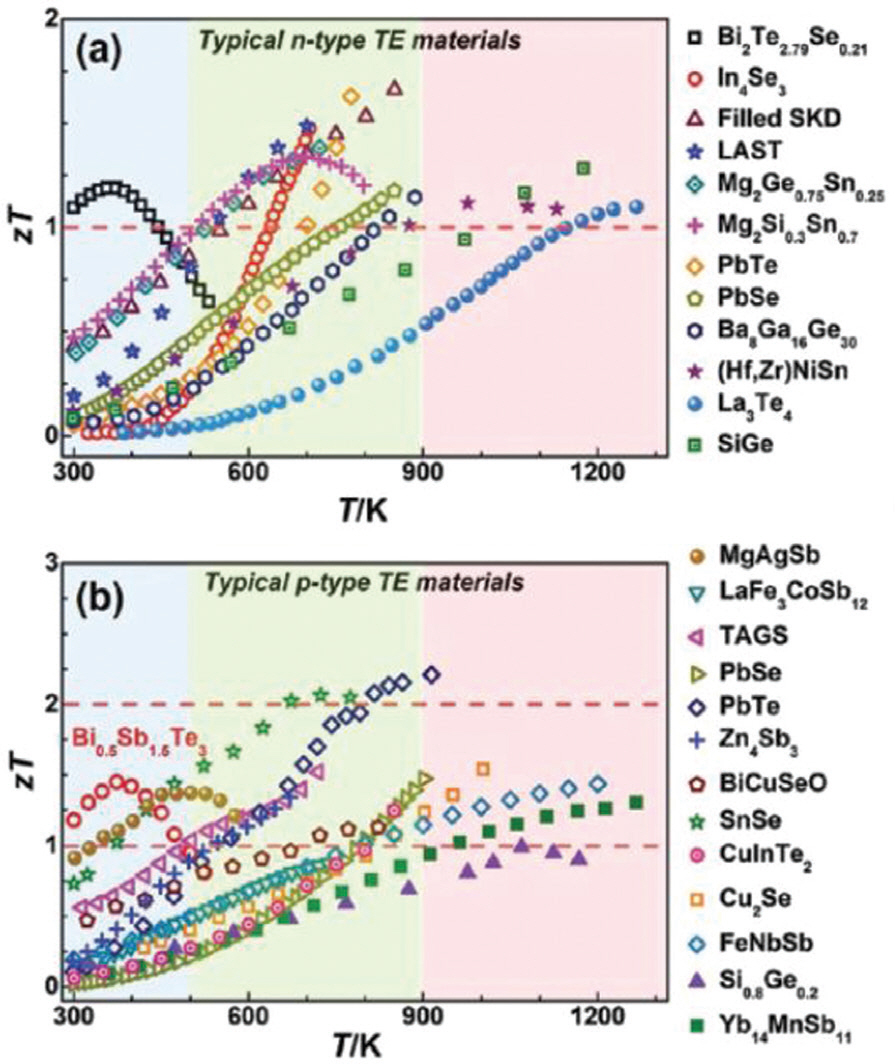

ZT는 온도의 함수로써 각 열전소재는 우수한 열전특성을 나타내는 온도 범위가 정해져있기 때문에 사용 온도 대역에 따라 저온용(300~500 K), 중온용(500~900 K) 및 고온용(900 K 이상)으로 구분할 수 있다(Fig. 4).4) 수송 및 산업 분야에 존재하는 대부분의 폐열은 중온 영역에 해당하기 때문에, 에너지 고효율화 달성을 위해 중온 영역의 폐열을 효과적으로 회수할 수 있는 고성능 중온용 열전소재를 개발하는 것이 중요하다. 현재 유일하게 상용화된 Bi2 Te3는 상온 근방에서는 우수한 열전특성을 보이지만, 낮은 열적 안정성으로 인해 중온 영역에 적용하는 데에는 무리가 있고, 고가이면서 독성 및 희유원소인 Te가 함유되어 있다. 또한 PbTe계 및 SiGe 계 열전소재는 각각 중온 및 고온 영역에서 높은 ZT를 보이지만, 가격 및 환경적 문제가 상용화에 걸림돌이 되고 있다.

Temperature dependence of ZT values for some typical classes of (a) n-type and (b) p-type bulk thermoelectric materials. Reproduced from Zhu et al. Adv. Mater. 2017;29:1605884, with permission of Wiley [4].

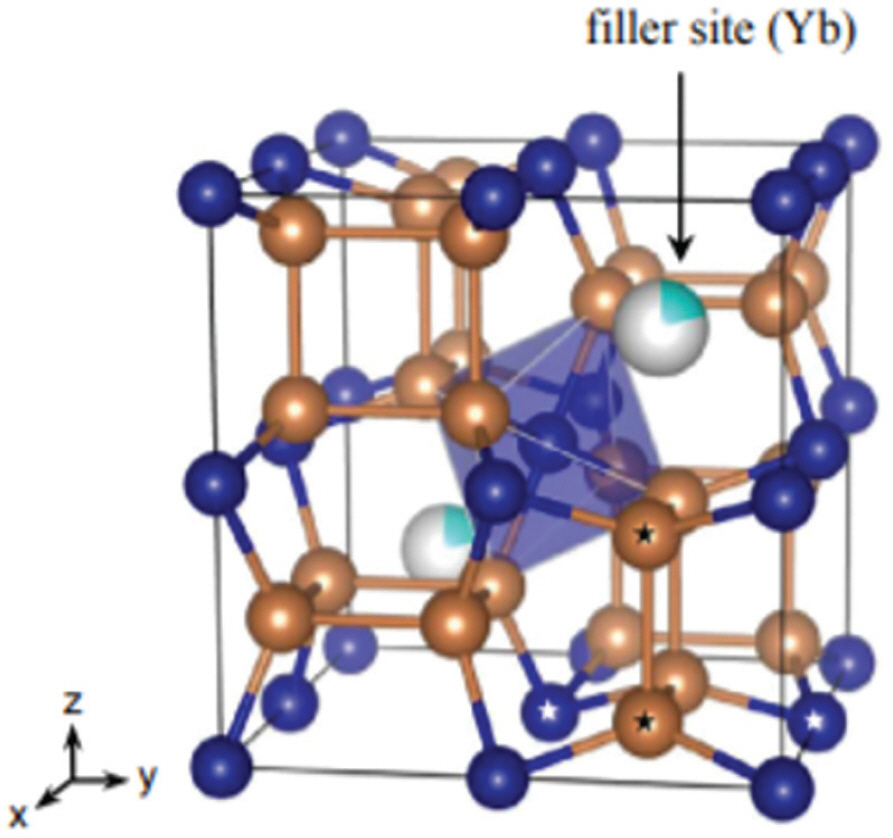

MX3(M = Co, Rh, 또는 Ir; X = P, As, 또는 Sb)의 화학식으로 표현되는 skutterudite(SKD)계 소재는 단위격자 내에 두 개의 void를 포함하고 있어, 다른 원자들과는 독립적으로 진동하는 rattler라 불리는 이종원자를 void에 채워 rattling 효과를 통해 격자 열 전도도를 감소시킬 수 있다(Fig. 5).5) SKD계 소재는 PGEC(Phonon-Glass Electron-Crystal, 포논의 움직임은 차단하고(Phonon-Glass) 전하의 이동은 방해하지 않게 하여(Electron-Crystal) σ/κ비율의 증대를 통해 ZT 향상 전략)의 실현을 통해 열전성능을 향상시킬 수 있다는 장점이 있다. 특히 SKD계 소재 중에서도 CoSb3는 0.2 eV의 적절한 밴드갭 에너지와 높은 캐리어 이동도를 가지고 있고 구성 원소 중에서 유해 및 희유원소를 포함하지 않아 중온용 열전소재로 적합하다. CoSb3계 소재에서 rattling 효과의 극대화를 위해 rattler 종류 및 최적 filling fraction을 탐색하기 위한 다양한 연구가 진행되었는데,6,7) 최근에는 rattling 효과와 더불어 나노구조의 도입을 통해 포논을 산란시켜 열전도도를 제어하는 연구도 함께 진행되고 있다. 본 원고에서는 나노구조 기반 CoSb3계 소재의 연구 동향 및 모듈에서의 확산 및 산화 방지 기술에 대해 소개하고자 한다.

2. cosb3계 열전소재 기술 동향

먼저, CoSb3계 소재의 구성 원소들이 제조 공정 중 일어나는 반응으로 자발적으로 생성되는 2차상을 통해 열전도도를 제어하여 ZT를 향상시킨 연구에 대해 소개한다. 2019년에 W. Li는 Co 자리에 Fe를 도핑하고 Yb를 rattler로 첨가한 n형 Yb x Co4-y Fe y Sb12 (x=0.25-0.5, y=0.1-0.5) 조성의 샘플을 합성하였다.8) Fe 도핑을 통해 Yb의 FFL(Filling Fraction Limit)가 0.3에서 0.5로 증가하는 한편, Yb의 FFL 이상 첨가된 경우에는 10 nm 정도의 크기를 가지는 YbSb2 이차상이 형성되었다. Rattling 효과를 비롯하여 Fe2+/Co3+ mass/valence fluctuation 및 YbSb2 2차상에서의 포논 산란을 통go 상온 에서 2.0-2.5 W/mK, 600 K에서 1.75 W/mK의 열전도도 및 780 K에서 ZT=1.34를 보고하였다. 2014년에 J.W. Graff는 Pr이 rattler로 함유된 Pr y Co4 Sb12

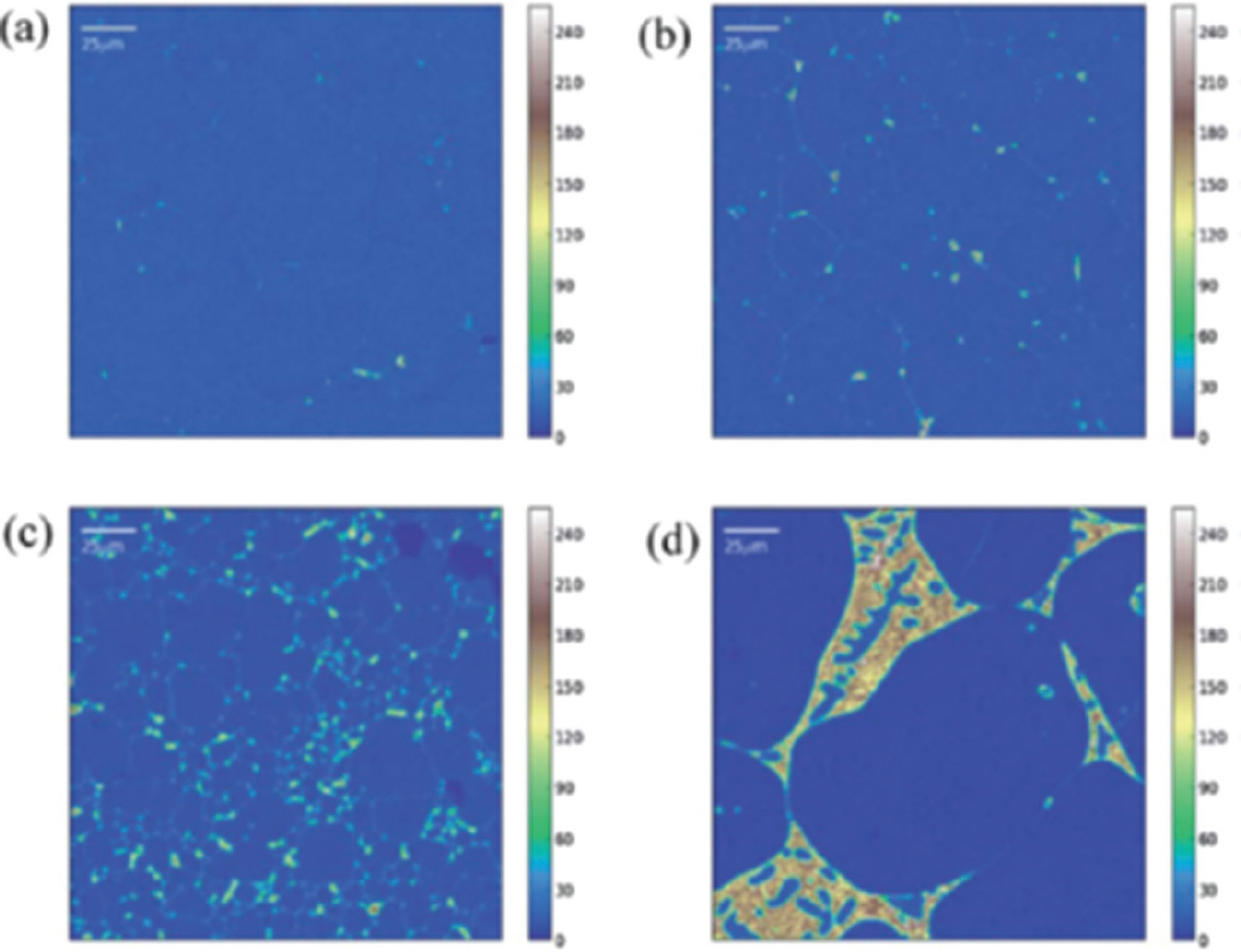

(0<y<0.8) 조성의 샘플을 제작하였다.9) Pr이 FFL 이상 첨가된 조건에서 결정립계에 Pr 나노입자가 형성되었으며, 800 K에서 ZT=1.0을 보고하였다. 2014년에 Y. Tang은 In을 rattler로 첨가한 In-Co-Sb system을 제작하였다.10) In이 FFL 이상 첨가되면 InSb 2차상이 생성된다는 것을 보고하였으며, 이 때 2차상의 형태 및 분포를 EPMA를 통해 분석하였다(Fig. 6). 2차상 생성을 통해 In0.276 Co4 Sb11.9 조성에서 ZT=1.2(750 K)을 달성하였다.

Electron probe microanalysis (EPMA) In maps in samples with different nominal compositions. (a) In0.225 Co4 Sb11.925. (b) In0.30 Co4 Sb11.90. (c) In0.30 Co4.2 Sb11.7 and (d) In0.30 Co3.8 Sb12.1. Crystal structure of CoSb3 with Co in blue, Sb atoms in gold, and rattler atoms (rattler) in light blue. Adapted from Energy Environ. Sci. 2014;7:812-819, with permission of Royal Society of Chemistry [10].

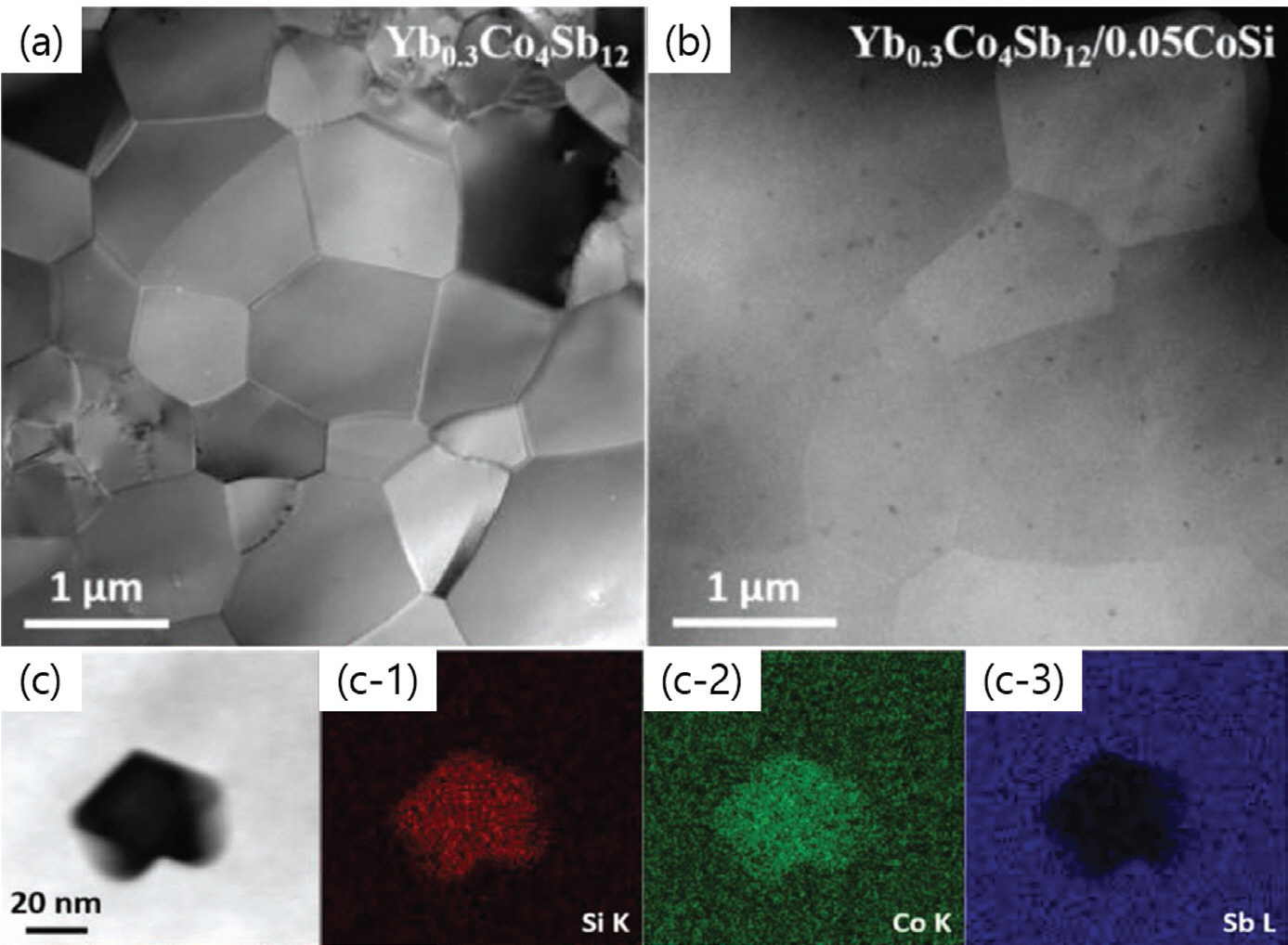

또한, Yb0.3 Co4 Sb12에 Si를 첨가하여 자발적으로 생성되는 CoSi 나노입자를 균일하게 분산하는 기술이 보고되었다. CoSi 함량에 따라서 전기전도도와 제벡계수는 크게 변하지 않지만, 나노입자 표면에서 발생하는 포논의 산란으로 인해 격자 열전도도가 감소하였다. Yb0.3 Co4 Sb12/0.05CoSi 샘플에서 ZT=1.5 (873 K)을 달성하였다. 추가적으로 CoSi 나노입자는 ZT 상승뿐만 아니라 pinning 효과를 통해 pristine 대비 경도와 인성을 증가하는 효과를 나타내었다.

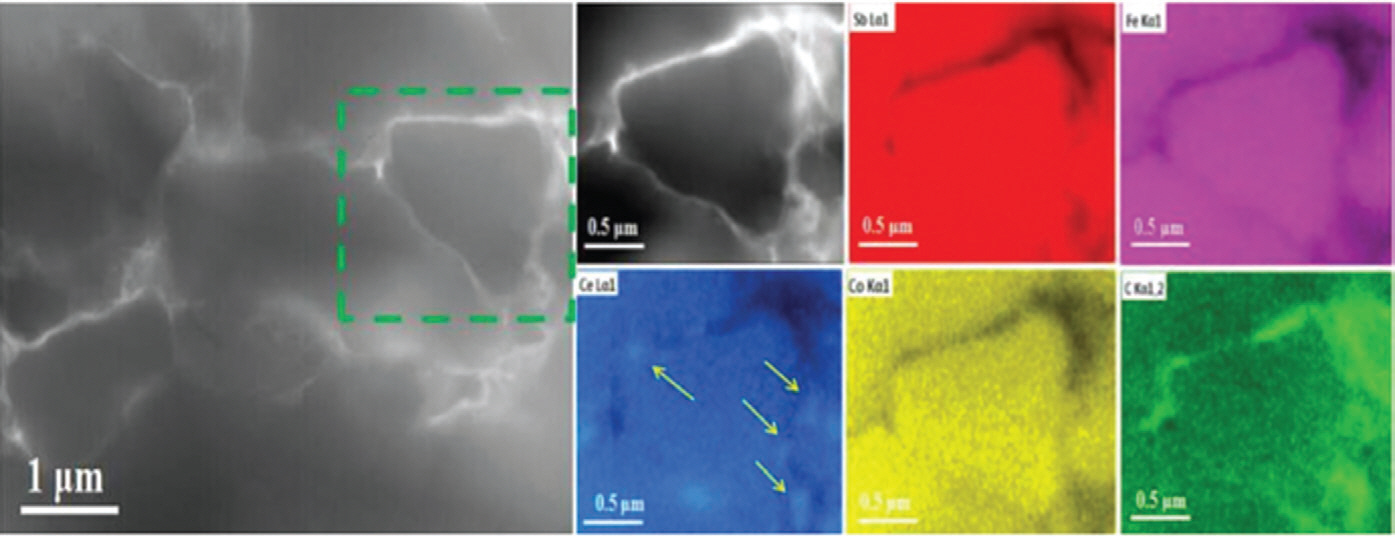

한편, CoSb3계 소재와 탄소나노물질을 복합화하여 결정립계를 제어해서 계면에서 발생하는 포논 산란을 통해 열전도도를 감소시켜 ZT를 높이려는 연구도 보고된 바 있다. Q. Zhang은 cryogenic grinding technique 를 이용하여 Yb0.3Co4Sb12에 CNT(carbon nanotube)를 분산시켜 Yb0.3 Co4 Sb12-CNT 복합체를 제작하였다.12) CNT가 추가적인 포논 산란 센터로 작용하여 격자 열전도도를 감소시켜 875 K에서 ZT = 1.43을 보고하였다. P. Zong은 n형 Yb0.27 Co4 Sb12와 p형 Ce0.85 Fe3 CoSb12에 RGO(reduced graphene oxide)를 첨가하여 전기전도도의 손실 없이 열전도도만 감소시켜 각각 ZT = 1.51(Yb0.27 Co4 Sb12/0.72 vol% RGO, 850 K)과 1.06(Ce0.85 Fe3 CoSb12/1.4 vol% RGO, 700 K)을 달성하였다(Fig. 8).13) RGO가 첨가된 샘플을 이용하여 제작한 모듈에서 8.4%의 변환 효율과 3.8 W의 최대 출력을 달성하였다(ΔT: 577 K, hot side 온도: 873 K, cold side 온도: 296 K).

HAADF-STEM image of the p-type Ce0.85 Fe3 CoSb12/0.56 vol% RGO wrapping sample. Adapted from Energy Environ. Sci. 2017;10:183-191, with permission of Royal Society of Chemistry [13].

3. cosb3계 열전소재 모듈화 기술 연구 현황

CoSb3계 열전모듈은 폐열을 회수하기 위해 중·고온의 환경에 노출되어 사용되기 때문에 열안정성에 대한 신뢰성을 향상을 위한 모듈화 기술 개발이 필수적이다. CoSb3계 소재와 전극 물질 간 상호확산에 의하여 금속간화합물이 형성될 수 있는데, 이 금속간화합물은 높은 전기비저항을 가지기 때문에 열전모듈을 장기간 운용 시 초기 출력 특성이 저하되는 문제점이 발생한다. 따라서 열전모듈의 신뢰성 향상을 위해 CoSb3계 소재와 전극 물질의 확산을 방지하는 기술이 반드시 필요하다.

M. Gu는 CoSb3계 소재의 확산방지막으로 적합 한 금속 물질을 탐색하는 연구를 진행하였다.14) n형 Yb0.3 Co4 Sb12 분말에는 9 가지의 후보 물질(Ti, V, Cr, Zr, Nb, Mo, Hf, Ta, W)을, p형 CeFe4 Sb12 분말에는 6 가지의 후보 물질(Ti, V, Cr, Zr, Ta, W)을 각각 넣어 소결체를 제작한 뒤, 열처리를 진행(n형은 650℃, p형은 600℃에서 이틀 동안 진공 열처리)하여 열처리 전/후의 CoSb3계 소재와 금속 물질 간의 계면 반응 특성에 대해 비교하였다. n형의 경우, W과 Ta은 우수한 고온 안정성과 높은 녹는점을 가지고 있어서 열처리 후에도 계면의 두께가 거의 변화가 없는 뛰어난 확산 방지 능력을 보였다. 하지만 W과 Ta은 CoSb3보다 낮은 열팽창계수(W: ~4.6×10-6 K-1, Ta: ~6.6×10-6 K-1, CoSb3: ~9.5×10-6 K-1)를 가지고 있어서 때문에 밀리미터 사이즈의 대면적으로 확산방지막을 제작할 시 크랙이 발생할 수 있으며, 높은 화학적 안정성으로 인해 CoSb3계 소재와 bonding을 만들기 힘들다는 단점이 있다. Ti, Zr, V 그리고 Cr은 상대적으로 낮은 화학적 안정성으로 인해 열처리 후 생성되는 계면 물질의 두께가 15 μm 이상으로 나타났기 때문에 확산방지막으로 부적합하다. Mo, Nb 그리고 Hf은 열처리 후 10 μm 이하의 두께를 가지는 계면이 생성되었는데, 여기서 Hf은 높은 가격으로 인해 경제적 문제로 인해 최종적으로 Mo와 Nb가 n형 CoSb3계 소재의 확산방지막으로 선정되었다. p형의 경우에도 n 형과 마찬가지로 W과 Ta은 열처리 후에도 계면 물질의 형성이 거의 없어 우수한 확산 방지 능력을 보였으나 위에서 설명한 것과 같은 이유로 확산방지막 후보 물질에 서는 제외되었으며, Cr, V 그리고 Zr은 두꺼운 계면 물질이 형성되었다. Ti은 열처리 후에도 10 μm 이하의 두께를 가지는 계면 물질이 관찰되었으며 CeFe4 Sb12 소재와의 열팽창계수도 잘 맞기 때문에 p형 CoSb3계 소재의 확산방지막으로 적합하다고 보고하였다.

S. H. Park은 Fe-Ni 합금을 n((Mm, Sm) y Co4 Sb12, ZT max=0.9 @ 773 K) 및 p형 CoSb3(DD y Fe3 CoSb12, ZT max=0.7 @ 773 K)의 확산방지막으로 적용하는 기술을 소개하였다.15) Fe-Ni와 leg 사이의 접촉저항은 2.2~2.5 μΩcm2 정도로 낮은 것을 확인하였고, 500℃에서 10 시간 동안 진공 열처리한 뒤에도 계면에서의 2차상 생성이 억제되면서 접촉저항이 유지되었다(Fig. 9). 20 x 20 x 5 mm3의 크기를 가지는 8쌍 모듈을 제작하여 모듈의 출력을 평가하였을 때, 2.1 W cm-2(Δ T=570 K)의 단위면적당 출력을 보고하였다.

SEM images, SEM-EDS line scan profiles, and electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and n-(left) and p-type SKD legs, respectively, before (a-d) and after (e-h) heat treatment at 773 K for 10 h in a vacuum. Adapted from ACS Appl. Energy Mater. 2018;1:1603-1611, with permission of American Chemical Society [15].

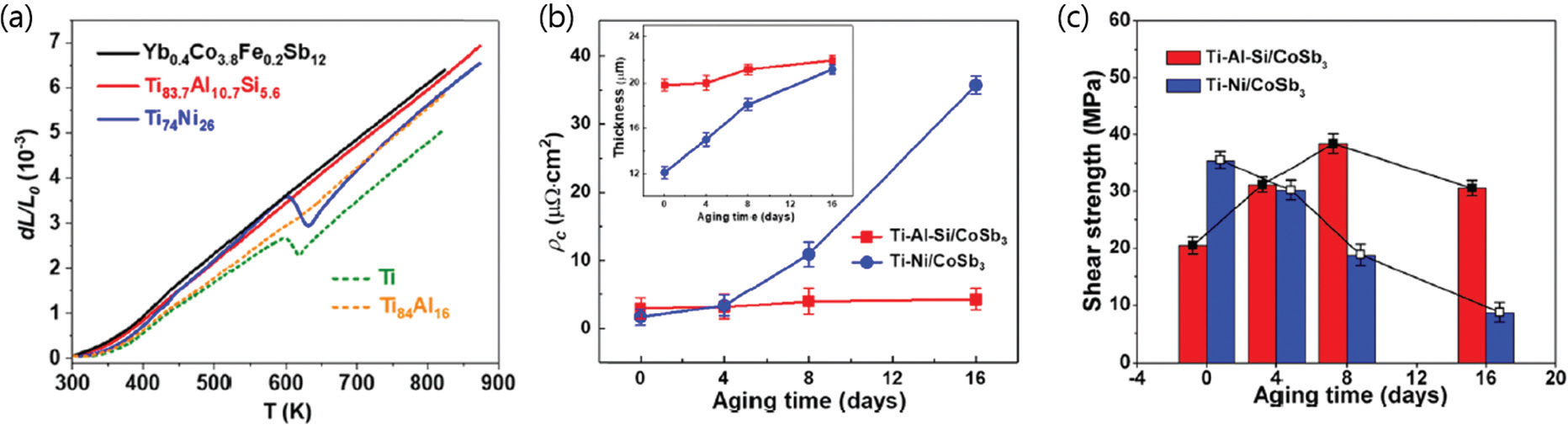

J. Li는 Ti-Al-Si(Ti83.7 Al1.07 Si5.6)와 Ti-Ni(Ti74 Ni26), 두 종류의 Ti 합금을 CoSb3계 소재의 확산방지막으로 적용하여 계면 특성에 대해 분석하였다.16) Ti-Al-Si는 전 온도 구간에서 CoSb3계 소재와 비슷한 열팽창계수를 가지고 있지만, Ti-Ni은 620 K 부근에서 상전이로 인한 음의 열팽창계수를 나타낸다(Fig. 10(a)). 이로 인해 Ti-Ni/CoSb3 joint에서는 열응력의 축적으로 인해 크랙이 발생하게 된다. 500℃에서 16일 동안 aging test를 진행한 결과, Ti-Ni/CoSb3 joint의 접촉 저항은 test 전 1.7 μΩcm2에서 test 후 35.7μΩcm2으로 지속적으로 증가한 반면, Ti-Al-Si/CoSb3 joint의 접촉저항은 test가 진행되어도 초기값인 3 μΩcm2 유지되는 경향을 보였다(Fig. 10(b)). 기계적 특성 측면에서도 Ti-Al-Si는 이점을 보이는데, Ti-Ni/CoSb3 joint는 test 전/후 전단 강도가 3.54 MPa에서 8.6 MPa로 감소한 반면, Ti-Al-Si/CoSb3 joint는 초기값(20.5 MPa) 대비 증가한 30.6 MPa의 전단강도를 보였다(Fig. 10(c)).

(a) Temperature dependence of the relative length variation for Yb0.4 Co3.8 Fe0.2 Sb12, Ti-Al-Si, and Ti-Ni. Aging-time-dependent (b) contact resistivity and (c) shear strength of Ti-Al-Si/CoSb3 joints and Ti-Ni/CoSb3 joints. Adapted from ACS Appl. Mater. Interfaces 2020;12:44858-44865, with permission of American Chemical Society [16].

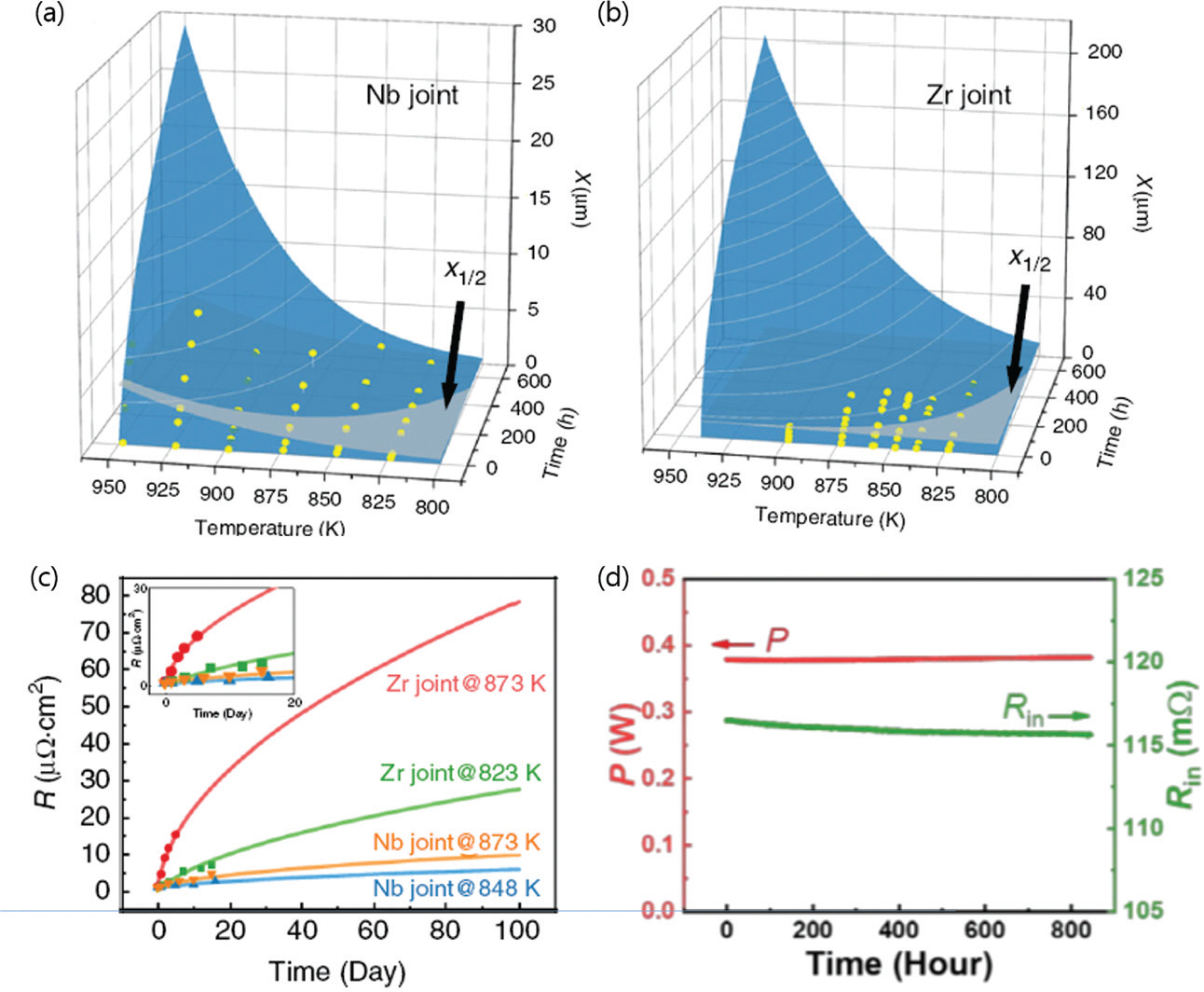

또한 J. Chu는 Sb의 migration을 막아주는 확산방지막으로 Nb 또는 Zr을 적용하는 실험을 실시하였다.17) 제 1 원리 계산과 실제 실험 데이터 비교를 통해 Zr보다 Nb가 느린 IRL(Interfacial Reaction Layer) 성장 속도, Sb migration에 대한 높은 에너지 장벽, 그리고 낮은 접촉 저항을 가지고 있기 때문에 CoSb3계 소재의 확산방지막으로 적합하다고 보고하였다(Fig. 11(a-c)). Nb의 확산방지 효과에 따른 모듈의 신뢰성을 평가하기 위해 n형 Yb0.3 Co4 Sb12, p형 Ce0.85 Fe3 CoSb12 조성의 CoSb3계 소재에 Nb를 확산방지막으로 하여 8쌍 모듈(20 x 20 x 14.5 mm3)을 제작하였다. Hot side 온도를 872 K(ΔT=574 K)으로 설정하여 846 시간동안 유지하였을 때, 모듈의 출력과 내부 저항의 변화율이 1% 미만인 것을 확인하였다(Fig. 11(d)).

Temperature and time-dependent IRL thickness (x) of (a) Nb joint and (n) Zr joint. Yellow point: experimental data; blue surface: fitting of experimental data; and gray surface: critical thickness (x1/2). (c) The fitting curves of the interfacial resistivity (R) of Nb joint aging at 848 K and 873 K, and the fitting curves of Zr joint, as comparison. (d) Time dependences of the output power (P) and the internal resistance (R in) of the 8-pair module using Nb as the barrier layer under the long-term service condition of hot-side temperature at 818 K and cold-side temperature at 308 K [17].

열전소재와 전극 간의 확산 외에도 열전모듈의 신뢰성과 관련된 또 다른 중요한 이슈는 열전소재의 산화이다. 이를 해결하기 위해 J. Leszczynski는 dip coating 공정을 통해 In0.4 Co4 Sb12 레그 표면에 산화방지를 위한 Si-O-C 층을 5 μm 정도 증착하였다.18) In0.4 Co4 Sb12 레그를 산화분위기에서 열처리를 하면 산소와 반응하여 처음 In0.4 Co4 Sb12가 지녔던 특성을 잃고 낮은 전기전도도 값을 보이지만, Si-O-C 층이 코팅된 In0.4 Co4 Sb12 레그는 산화분위기에서 열처리하여도 전기전도도가 그대로 유지된다는 것을 보고하였다.

결론

열을 전기에너지로 고체 상태에서 직접 변환할 수 있는 열전변환기술은 차량 및 산업체에 다량으로 존재하는 중온 영역의 폐열을 효과적으로 회수하여 에너지 효율을 높일 수 있는 친환경 에너지 기술이다. 열전모듈의 효율은 모듈을 구성하고 있는 열전소재의 성능에 크게 의존하는 특징을 가지기 때문에 높은 ZT를 가지는 열전소재를 개발하는 것이 중요하다. 본고에서 살펴본 것과 같이 고효율 열전소재의 개발을 위해서는 ZT를 구성하는 인자들의 상관관계를 약화시켜 전하와 포논의 전도를 독립적인 제어하는 것이 필수적이며, 이러한 측면에서 PGEC 특성을 보이는 CoSb3계 소재는 친환경 저가 원소로 구성되어 있어 중온 발전용 열전소재로 적합하다. CoSb3계 소재의 ZT 향상을 위한 나노구조를 가지는 2차상 형성 및 탄소나노물질을 이용한 계면제어 기술들에 대해 살펴보았고, 확산 및 산화 방지를 위한 모듈화 기술에 대해 소개하였다. 앞으로 소재에 대한 연구뿐만 아니라 모듈화 기술에 대한 지속적인 연구가 동시에 이루어져 열전변환기술의 폭넓은 활용이 실현되기를 기대한다.

References

Biography

◉◉남 우 현

◉ 2015년 한국과학기술원 신소재공학과 박사

◉ 2015~2017년 기초과학연구원 연구위원

◉ 2017~2018년 한국세라믹기술원 박사후연구원

◉ 2018~2018년 일본 Nagoya University 박사후연구원

◉ 2018년~현재 한국세라믹기술원 에너지환경본부 선임연구원

◉◉조중영

◉ 2008년 Louisiana State University 화학과 박사

◉ 2009~2011년 General Motors 연구원

◉ 2012~2013년 삼성전자 종합기술원 전문연구원

◉ 2013~2018년 삼성전기 수석연구원

◉ 2018년~현재 한국세라믹기술원 에너지환경본부 책임연구원