서론

일반적으로 세라믹재료는 열처리 공정을 거치며, 열역학적으로 전체의 에너지, 특히 전체계면에너지를 감소하는 방향으로 얻어진다. 즉, 전체의 계면 면적을 줄이고자 입자성장이 일어나며, 분말 성형체 상태의 고체/기체 계면이 고체/고체 계면 (입계, grain boundary), 또는 고체와 기체 사이에 액상이 채워지면서 고체/액체의 계면으로 전환되면서 치밀화가 일어나게 된다. 일반적으로 고체/기체의 계면에너지보다, 고체/고체의 계면에너지가 더 낮기 때문에 열처리 동안 치밀화가 일어날 수 있다.1) 고체/액체의 계면 에너지의 경우, 고체/고체의 계면에너지보다 낮은 경우 고체와 고체 사이에 액상이 침투될 수 있고, 그렇지 않은 경우 입자의 삼중점에 액상이 모인 형태가 될 수 있다. 이렇게 세라믹 재료의 소결 중에는 계면의 종류를 파악하는 게 매우 중요하다. 전체 에너지를 감소시키는 방향과, 국부적인 압력 차이에 의해 결국 입자 간의 물질 이동이 일어나게 되는데, 이 때 계면은 물질 원천 (source)가 되고1) 이동의 귀착지 (sink)도 되며, 이동 속도를 제어하는 중요한 인자가 된다. 세라믹 재료의 물리적 특성 및 기계적 특성은 소결 후 미세구조와 상당히 밀접한 관계가 있다. 미세구조를 설계하고 디자인하기 위해서는 계면구조의 변화와 이동 현상을 이해하고 그에 따라 미세구조가 구현되는 원리를 이해하는 것이 매우 중요하다.1,2)

다결정체에서 입자성장은 작은 입자는 녹고, 큰 입자는 성장하는 Ostwald ripening 현상으로 일어나고, 현상학적으로 정상입자성장과 비정상입자성장으로 구분하고 있다.1) 본 논문에서는 두 현상으로 나뉘어지는 원리 및 이유를 2차원 핵생성과 입자성장의 이론1,3–6)에 바탕을 두고 알아보고, 이를 유전 세라믹스 및 자성 세라믹스에 응용한 예를 살펴보았다. 입자성장 현상은 평형입자모양 및 계면의 원자구조와 상당한 연관성이 있기 때문에 본 논문에서는 먼저 평형입자모양에 대해 다루었다. 입자크기분포에 따른 성장구동력의 분포와, 열역학적 변수에 따른 임계성장구동력과의 관계로 미세구조 제어하는 전략에 대해 간단히 설명하였다. 특히, 기존의정상(正常)입자성장 (normal grain growth)과 비정상 (非正常)입자성장 (abnormal grain growth)을 각각 정상(定常)입자성장 (stationary grain growth)과 비정상(非定常)입자성장 (nonstationary grain growth)으로 표현하는 것이 더 현실적이라는 것을 논의할 예정이다.

본론

2.1. 평형입자모양 (Equilibrium Crystal Shape)

모든 결정들은 열역학적 평형상태에서 특정한 모양, 즉 평형입자모양 (Equilibrium Crystal Shape)을 갖는다.1,7) 다결정체로 된 세라믹스 내에서는 작은 입자는 소멸하고 큰 입자는 성장하게 되어 소멸하는 입자는 수축모양 (shrinkage shape)을 하고 성장하는 입자는 성장모양 (growth shape)1)을 나타내며, 입자 간의 충돌 또한 입자 모양에 영향을 줄 수 있다. 그러므로, 광학현미경 혹은 주사전자현미경의 수준에서 미세구조를 관찰할 때 평형입자모양보다 속도론적 (kinetic)으로 나타난 형태가 쉽게 관찰된다.

결정체의 경우, 평형입자모양은 결정면에 따른 계면에너지 (γi, Ai 결정면에서의 계면에너지)가 다르기 때문에 다면체로 나타난다. 평형입자모양은 다음 식 (1)의 계의 전체 계의 에너지를 최소화하려는 형태로 형성된다.1,7)

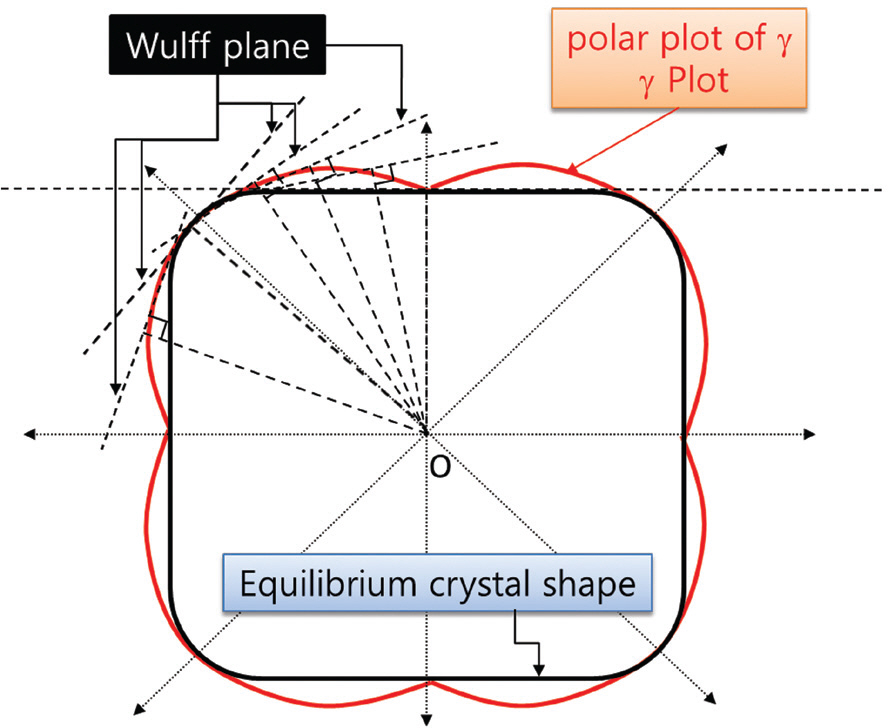

여기서, γi는 결정면의 단위 면적당 계면에너지이며, Ai는 그 면적이다. 이는 γ-plot과 Wulff 정리 (Wullf Theorem)7)로 잘 알려져 있다. 그림 1은 결정면에 따른 계면에너지를 중심 O에서부터 나타내어 γ-plot (polar diagram)을 결정하고, 중심 O에서 γ-plot 상의 한점을 연결한 선과의 수직면 (Wulff plane)을 만들었을 때 최소의 Wulff 면으로 둘러싸인 형태가 바로 평형입자모양이 된다.7) Wulff 정리에서 중심에서부터 계면이 멀어질수록 그 계면에너지가 커진다는 것을 알 수 있다.1,7) 그림 1에서보면, γ-plot에서 계면에너지가 최소인 두 곡선이 만나는 뾰족한 부분의 cusp이 존재하면 편평한 면이나타나고, 계면에너지가 최대인 선이나 cusp이 존재하면 평형입자모양에서 꼭지점이나 변이 나타나게 된다. 만약, 계면에너지가 결정방위에 상관없이 모두 같은 등방적이라면, 평형입자모양은 구 (sphere)가 된다. 입자성장은 계면의 이동속도와 밀접하다. 계면의 이동속도는 계면에너지가 클수록 빠르기 때문에, 입자가 성장할 때의 모양은 속도가 느린 면들로 나타나며 대부분 계면에너지가 낮은 면들로 나타나고, 반대로 수축하는 입자들의 수축모양은 대부분 결정면의 용해속도가 빠른 면들로 나타난다.

2.2. 입자성장 (Grain growth) 이론

입자성장은 현상적으로 볼 때 대부분의 입자들이 균일하게 성장하여 평균입자 크기 대비 상대크기의 분포가 시간이 지남에 따라 변하지 않는 정상 입자성장 (normal grain growth)1,8–10)과 일부의 입자들만 크게 성장하는 비정상 입자성장(abnormal grain growth)1,5,9,11–17)으로 분류해왔다. 입자성장 양상을 정확히 구분하기 위해서는 시간에 따른 변화를 관찰해야한다. 즉, 어떤 하나의 소결 시간에 관찰된 그 입자크기 분포가 균일하고 일부 예외적으로 큰 입자가 존재하지 않는 계라고 하더라도 정상 입자성장 거동이라고 단언할 수 없다. 이에 대해서 다음 절에서 계속 논의하겠다.

입자성장은 입자크기에 따른 입자 내부의 압력 차이 및 용해도의 차이에 의한 Ostwald ripening 현상에 의해 작은 입자는 녹고, 큰 입자는 성장하게 된다. 입자 내부의 압력 차이는 Young-Laplace 식으로, 표면에서의 증기압과 관련된 용해도의 차이는 Gibbs-Thompson 식으로 설명할 수 있다. 이는 재료의 소결 현상 관련된 책1)이나 재료의 열역학 교재7) 및 물리화학 교재18) 등에서 잘 다루고 있다. 입자 내부의 압력 및 용해도는 모두 계면의 곡률과 관련되며 입자의 크기가 작을수록 계면의 곡률이 커지고, 이 때 입자 내부의 압력이 증가하고, 용해도도 증가하므로, 작은 입자가 녹고 큰 입자로 물질이 이동하게 되어 큰 입자는 성장하게 된다. 즉, 압력이 높은 작은 입자에서 큰 입자로 물질이 이동하게 되는 것이다. 소결 중에는 열역학적으로 계의 전체 에너지를 감소시키는 방향으로 물질 이동을 통해 입자성장과 치밀화가 이루어지게 되고, 치밀화가 일어나며 입자 내부의 물질이 이동하기 위해서는 물질은 한 입자의 계면에서부터 다른 입자의 계면으로 이동하게 된다. 작은 입자의 계면에서 원자 입자가 계면 반응 (interface reaction)에 의해 용해 (dissolution)되어 입자 사이의 액상, 기상 등을 통해 확산 (diffusion)되고, 큰 입자의 계면에서 계면 반응을 통해 흡착된다. 이렇게 계면 반응 – 확산 –계면 반응의 과정이 직렬 관계 (serial process)로 계면 반응과 확산 과정 중 느린 과정이 속도를 결정하게 되는 율속 관계에 있다.6)

그러므로, 계면 구조와 입자성장 거동은 매우 밀접한 관련이 있다.3–6,12,16,19–36) 계면에서의 원자 흡착을 위해 필요한 에너지가 없는 경우, 입자성장은 핵생성과정에서 체적 변화에 의한 에너지변화와 표면 에너지 변화에 의한 에너지 변화를 고려하여 핵생성 후 입자가 성장하고,7,37,38) 확산 과정만 고려하면 된다. 계면에 원자 흡착이 용이한 kink 밀도가 높다면, 확산되어 계면에 도착하는 원자들이 연속적으로 흡착될 수 있다.1,38) 그렇기 때문에, 계면 반응이 없고 확산에 의해 속도가 결정되는 경우, 입자성장 구동력과 입자성장 속도는 선형 비례 관계를 가지게 된다.6) 이처럼 계면 이동 속도가 입자성장 구동력에 비례할 때, Lifshitz와 Slyozov8)는 전체 입자가 고르게 자라는 정상 입자성장이 일어남을 수식적으로 보였다. 한편, 계면 구조와는 별개로 모세관력 (capillary force)에 의한 입자성장 구동력 (∆g)을 다음과 같이 Young-Laplace 식으로 설명할 수 있다. 즉, 크기가 2r (r은 반경이다)인 입자의 성장구동력은 다음 식 (2)와 같다.1)

여기서, γ는 앞에서도 말한 계면 에너지, Vm은 몰부피 (molar volume), r∗는 입자가 성장하지도 수축하지도 않을 때의 입자 반경, 즉 임계입자의 반경 (critical size)이다. 이 식 (2)로부터 성장구동력은 입자 크기와 관련 있으며, 임계입자의 크기가 커질수록 감소하고, 입자크기 분포도에서 가장 큰 입자는 성장구동력이 가장 크게 되는 최대성장구동력 (∆gmax)을 갖게 된다. 일반적으로, 임계입자의 경향이 평균 입자크기의 경향이 비슷하여,39) 대부분 임계입자의 크기를 평균입자크기로 보고 계산하는 경우가 많다. 즉, 평균입자크기가 증가할수록 성장구동력은 감소한다는 것을 알 수 있다. 또 Ardell10)은 다결정체에서 액상 기지의 양에 따라 입자성장 구동력과 입자성장 속도와의 관계에 대해서도 수식적으로 유도하여 확산에 의해 속도가 결정되는 입자성장 속도 ()를 다음과 같이 도출하였다.

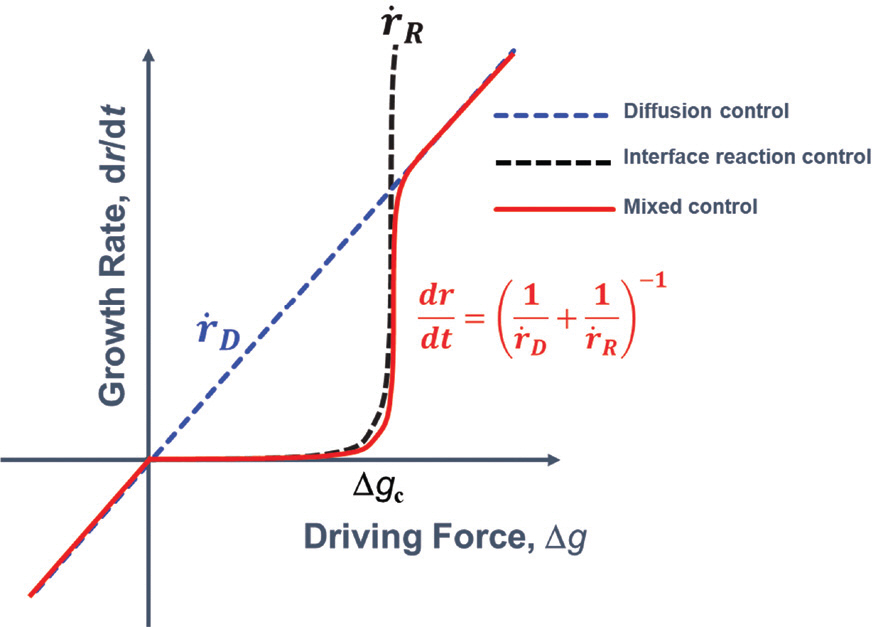

여기서, A는 확산속도에 의존하는 상수이고 β(θ)는 고상 입자의 부피 분율 (θ)의 함수이다. 이 식을 이용해서 입자성장 구동력과 입자성장 속도와의 관계는 그림 2에서 파란색 점선으로 나타난 선형 비례 관계가 된다 (diffusion control). 항상 원점을 지나고, 액상량이 증가하게 되거나, 확산을 방해하는 인자가 증가하는 경우 그 기울기가 감소하게 된다.

Fig. 2.

Schematic showing the growth rate of a crystal as a function of the driving force for diffusion (dashed line), interface reaction (dotted line), and mixed control (solid line).

확산 속도에 상관없이 계면 반응이 성장의 속도를 지배하는 경우는, 계면에 kink 등의 원자 흡착이 용이한 자리가 없는 경우가 된다. 이 때는 2 차원 핵생성 (2D nucleation)에 의해 형성된 2차원의 step에 원자가 흡착되어 step의 성장으로 이루어진다.1,3–6) 이 때의 계면 반응이 지배적인 입자성장 속도 ()는 다음과 같이 나타낼 수 있다.6)

여기서, B는 온도와 물질에 의존하는 상수로 임계 크기의 핵 근처에 원자 입자가 있을 확률, 원자 입자가 활성화 에너지를 극복하고 점핑하는 확률 등과 관련된 상수이다. k와 T는 볼츠만 상수와 절대 온도이다. 이 식에서 중요한 ∆g∗는 핵이 성장하기 위한 임계 핵생성 에너지가 되고, 이는 2차원 핵이 생성될 때 증가하는 표면 에너지와 감소하는 체적 변화에 의한 에너지 변화로 결정되는 전체 에너지 변화의 최대값이 되는 것으로 그 이하가 되면 핵이 사라지게 되고, 그 이상이 되면 성장하게 된다. 이는 step의 높이 (h), 한 step을 만들기 위해 필요한 step free energy (σ), 입자 성장구동력 (∆g)과 관련 있는 인자가 되고 다음과 같으며 식 (4)에 적용되었다.6)

식 (4)에서 입자성장 속도 ()와 성장구동력 (∆g)은 지수 함수에 비례하는 비선형적인 관계에 있고, 그림 2에서 검은색 점선으로 나타난다. 그림 2에서 검은색 점선의 그래프를 보면 성장이 거의 일어나지 않는 영역과 어떤 특정점 (∆gc)을 지나면 급격히 증가하는 영역이 생기는 것을 알 수 있다. 이 특정점을 임계성장구동력이라 부르고,1,40) 이는 식 (4)로부터 소결 온도 (T)가 증가할수록 감소하고, step free energy가 증가할수록 증가하며 다음과 같은 관계를 얻을 수 있다 (식 (6)).

식 (4)와 (6)에서 계면 반응이 지배적인 경우, 임계성장구동력 (∆gc)을 이해 해야하며, 식 (2)로 나타낸 성장구동력 (∆g)과의 관계에 대해 반드시 살펴보아야 한다. 특히, 임계성장구동력을 극복하는지 못하는지를 판단하는 것이 중요하므로 앞서 설명한 가장 큰 입자가 갖는 최대성장구동력 (∆gmax)과의 관계에 대해 파악할 필요가 있다.

확산이 지배적인 경우와, 계면 반응이 지배적인 경우 각각에 대해 성장구동력 (∆g)과 성장속도 (dr/dt)와의 관계에 대해 알아보았다. 앞서 설명했듯이 소결 중에 입자성장은 계면반응-확산-계면 반응의 직렬관계에 의해 이루어지므로 결국, 느린 과정이 전체 속도를 결정하는 율속관계에 의해 전체 입자성장 속도는 다음과 같이 mixed control kinetics1)로 나타낼 수 있다.

식 (3),(4),(7)에 의해 성장구동력에 따른 전체 성장속도는 결국 그림 2에서 빨간색 선의관계로 나타나게 된다. 성장구동력이 작을 경우, 2차원 핵생성이 느리게 일어나서 성장속도가 2차원 핵생성에 의해 정해지고, 성장구동력이 클 경우는 2차원 핵생성에 의한 속도가 급격히 증가하여 성장 속도가 원자의 확산 속도에 의해서 결정될 것이다. 식 (2)에서 성장구동력은 입자크기와 관련 있고, 다결정체에서 입자크기는 분포를 갖게 되므로, 성장구동력 또한 유사한 성장구동력 분포를 갖게 된다. 이 때 최대성장구동력이 임계성장구동력보다 작은 경우 (∆gmax<∆gc), 모든 입자들은 거의 성장하지 않게 된다. 반면 최대성장구동력이 매우 크고 대부분 입자들의 성장구동력이 임계성장구동력보다 훨씬 큰 경우 (∆gmax≫∆gc), 대부분 입자들은 성장할 수 있게 되고, 정상입자성장과 유사한 성장을 할 수 있다.16) 한편, 최대성장구동력이 임계성장구동력보다 큰 경우 (∆gmax> ∆gc), 일부 입자만 성장할 수 있고, 대부분의 입자는 성장을 거의 못하므로, 이 경우 소위 비정상입자성장을 하게 된다. 여기서 생각해야할 것은 성장구동력은 시간에 따른 함수가 되고 소결 시간이 증가할수록 평균 입자크기가 증가하면서 전체적인 성장구동력은 감소할 수 있다. 식 (2)에서 임계입자크기, 평균 입자크기는 증가하고 결국 성장구동력은 시간이 지날수록 감소한다. 그렇게 되면 앞에서 설명한 최대성장구동력과 임계성장구동력과의 관계도 소결 중 시간이 지남에 따라 계속 변할 수 있다. 그러나 확산 지배의 경우 변하지 않으므로 입자크기 분포의 양상이 변하지 않고 (stationary), 계면 반응이 지배적인 경우, 두 관계가 계속 변할 수 있기 때문에 입자크기 분포의 양상이 변하게 된다 (nonstationary).16) 그러므로, 지금까지 입자성장을 정상(正常)입자성장을 normal grain growth로 비정상(非正常)입자성장을 abnormal grain growth로 분류하던 것을 각각 정상(定常)입자성장 (stationary grain growth)과 비정상(非定常)입자성장 (nonstationary grain growth)으로 명명하는 것이 더 합당하다고 판단된다.16) 이는 정상입자성장과 비정상입자성장을 정확히 구분하기 위해서는 소결 시간에 따른 양상을 살펴봐야함을 강조한다.

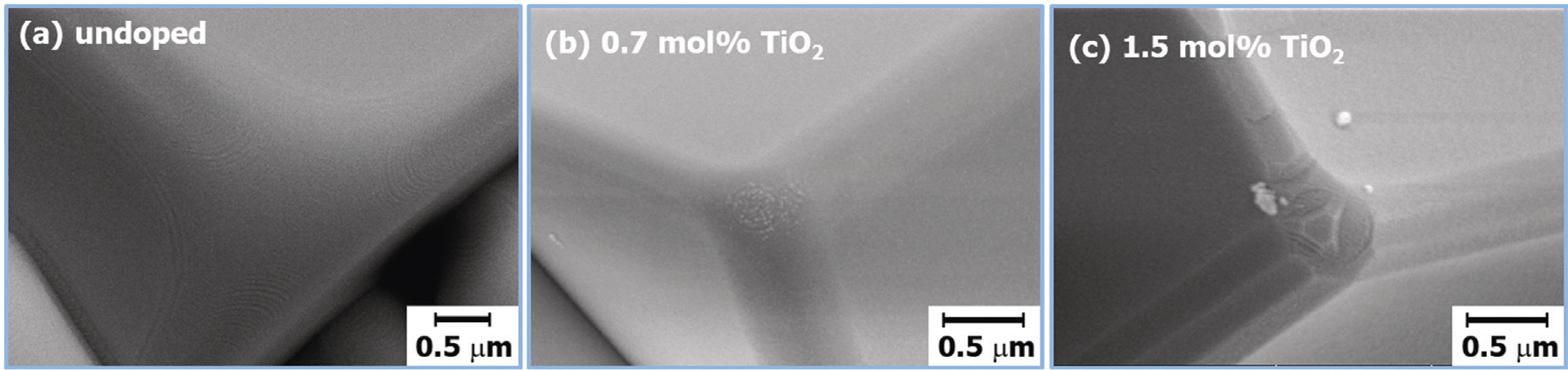

임계성장구동력과 관련 되어있는 step free energy는앞에서 설명한 계면 구조와 밀접한 관계가 있다. 계면에 원자 흡착이 용이한 kink 농도가 많아질수록 계면의 구조는 원자적으로 불규칙한 (disordered) 구조가 되고 불규칙한 구조가 많아질수록 계면은 둥근 형태가 되고 등방성이 증가하는 반면, 원자 수준에서 규칙적 (ordered)인 경우 계면은 편평한 형태가 증가하고 이방성이 증가하게 된다.1,16,41) 이를 바탕으로, 계면의 구조가 원자적으로 불규칙한 경우, 즉 입자의 모양이 둥글고 등방적인 경우는 한 층을 쌓기 쉽게 때문에 step free energy 가 작고 임계성장구동력고 작아진다. 반면 계면의 구조가 원자적으로 규칙적이고, 입자의 모양이 편평하고 이방성이 증가하는 경우는 임계성장 구동력이 증가하게 되는 것이다. 그림 3에서 첨가제의 양에 따른 입자모양의 변화 예를 볼 수 있다. 이는 무연압전재료 중 하나인 Na0.5 Bi0.5 TiO3-BaTiO3 계를 합성하고 TiO2를 첨가할수록 모서리와 꼭지점 부분의 둥근 면이 점차 줄어들고 편평한 면으로 변화함을 보인다.41) TiO2를 첨가할수록 step free energy가 증가하고41) 이로 인해 입자성장 거동이 달라질 수 있다.

Fig. 3.

The three dimensional grain shapes of 0.95Na0.5 Bi0.5 TiO3-0.05BaTiO3 annealed at 1200°C for 10 h (a) without TiO2, (b) 0.7 mol% TiO2, and (c) 1.5 mol% TiO2. Reproduced from Moon et al. J. Eur. Ceram. Soc., 2011;31:1915-20, with permission from Elsevier [41].

최대성장구동력과 임계성장구동력을 조절함으로써 다결정체의 입자성장 거동을 제어하고 미세구조를 디자인하는 전략으로 응용될 수 있다. 최대성장구동력은 식 (2)에서 볼 수 있듯 입자크기와 관련된 것으로 초기입자의 평균입자크기 및 분포를 조절하여 제어할 수 있다. 임계성장구동력은 소결 온도를 조절하거나, step free energy를 조절해야한다. step free energy는 열역학적인 변수로 소결 분위기, 소결 온도, 첨가제 등으로 조절가능하다.6,40) 이 때 평형입자모양의 변화도 함께 관찰하면, 앞에서 설명한 것과 같이 임계성장구동력이 증가하는지 감소하는지 판단할 수 있다. 이러한 입자성장 제어의 전략으로 유전 세라믹스와 자성 세라믹스에 응용한 실례에 대해 다음 절에서 간단히 알아보고자 한다.

2.3. 유전 세라믹스에서의 입자성장 제어 응용

유전 및 강유전, 압전재료로 특성을 다양하게 제어하여 널리 사용되고 있는 ABO3 페롭스카이트 산화물에서도 열역학적 변수를 조절하여 응용별 요구되는 특성에 맞게 미세구조를 설계할 필요가 있다. 예로, 전자기기의 모바일 기기 사용 증대 및 기술 발전으로 초소형, 초경량화 되고 있으므로, 내부의 전자부품들도 그 크기가 급격히 감소하고 있다. 전자부품 중 대표적인 유전체 재료의 응용 부품인 적층세라믹커패시터 (MLCC, Multilayer Ceramic Capacitor)는 유전체 한 층의 두께가 수 μm에서 수백 nm의 두께로 감소하고 있다.42) 이로인해 소결 후 유전체 한 층의 크기보다 성장하지 않도록 입자성장 제어가 반드시 필요하고, 초기 입자크기 또한 나노 수준의 BaTiO3를 합성43)하려는 노력이 이루어지고 있다. MLCC용 캐패시터의 유전체는 치밀한 구조를 가져야 하며, 입자성장이 억제되어야하므로, 입자성장이 억제되는 조건에서 치밀한 구조를 확보하기 위한 미세구조 제어 전략이 필요하다.

압전세라믹스의 경우, 1880년 프랑스 Pierre와 Jacques Curie 형제에 의해 압전 효과가 실험적으로 발견된 이후44,45) 그 동안 우수한 압전특성을 갖는 Pb(Zr,Ti)O3 (PZT) 계의 다결정체를 중심으로 개발이 이루어졌다. 압전 세라믹스의 경우도, MLCC와 같이 적층 구조로 사용될 수 있으며 이 때도 기계적 특성과 압전특성 향상을 위해 치밀화 및 입자성장 제어가 필요하고, 단결정으로 제조하는 경우 그 특성이 매우 향상될 수 있다.46–49) 고상단결정성장법 (Solid-state Single Crystal Growth, SSCG)2,31,50–52)은 압전 단결정을 제조하는 기술로, 미세구조의 설계와 제어를 그 요체로 한다. 고상단결정성장법은 기존의 모든 재료를 용융하여 냉각하면서 단결정 성장을 하는 Flux, Czochralski, modified Bridgeman method 등의 고온 용융법과는 달리 입자를 용융 시키지 않고 단지 소결 공정을 통해 고상입자가 다결정체 내에서 혹은 액상이 존재하는 다결정체 내에서 비정상입자성장 현상을 이용하여 일부의 고상 입자를 거대하게 성장시키는 방법이다.2,53) 고상단결정성장법을 응용하기 위해서는 비정상입자성장 현상을 반드시 이해해야 한다.53)

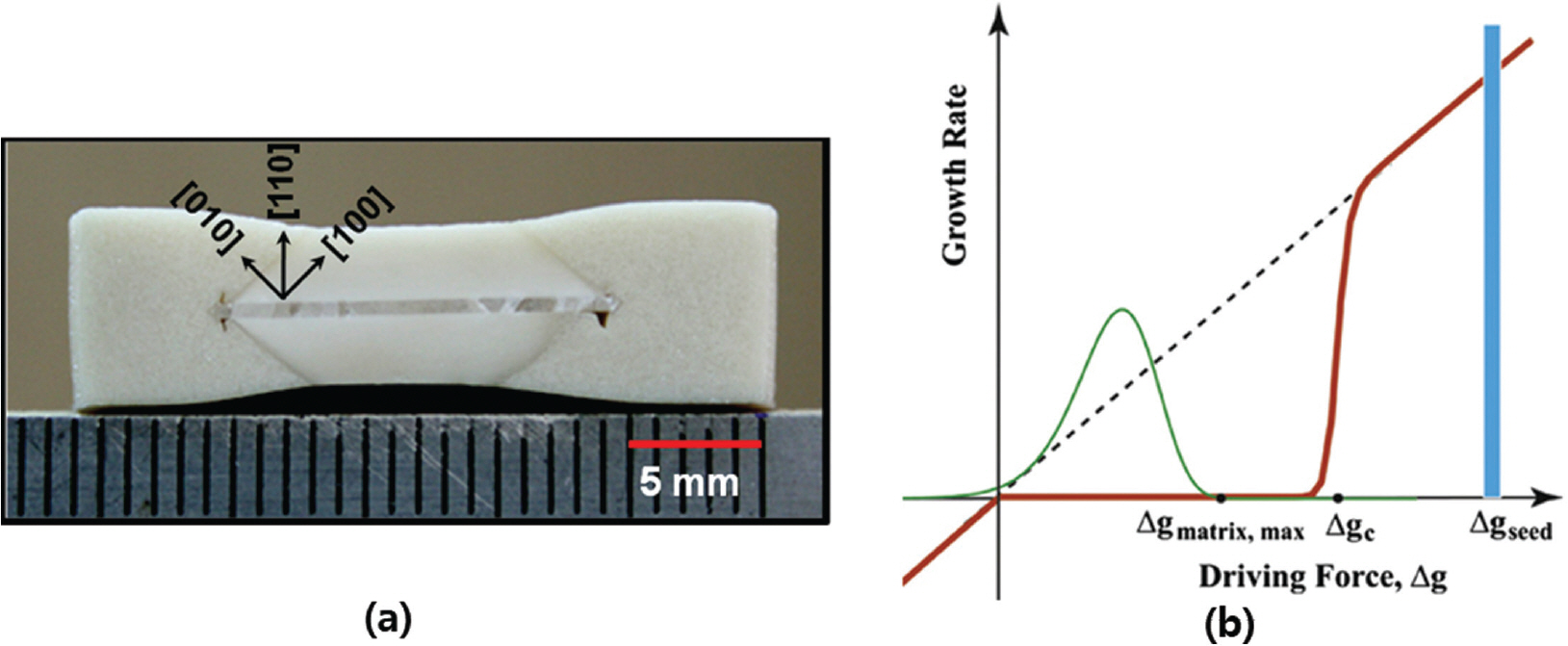

그 림 4 는 무 연 압 전 소 재 중 하 나 인 0.95Na0.5 Bi0.5 TiO3-0.05BaTiO3 (NBT-5BT)계에서 SrTiO3를 seed로 하여 고상단결정성장한 예를 보여준다.54) 그림 4(a)에서 보면 {100}면 SrTiO3 기판을 seed 로 사용하였고, 그 위로 NBT-5BT 입자 하나가 다른 다결정체 대비 매우 큰 입자로 성장한 것을 볼 수 있다. NBT-5BT의 평형입자모양은 {100}면이 안정하므로, {110}면 seed를 사용하더라도, 최종적으로 {100}면이 나타나는 것을 확인할 수 있었다. 초기에 분말성형체에 SrTiO3를 seed로 넣고 성형하여 소결하게 되는데, 하소 후 합성된 초기의 분말들은 평균입자크기가 0.3 μm이며, 최대 0.6 μm 이상 되는 입자를 갖지 않은 상태이다.41) 그림 4(b)에서 seed를 제외한 입자들의 성장구동력은 모두 최대성장구동력보다 작은 상태가 되고, 이 때 SrTiO3 seed의 경우 그 크기가 NBT-5BT 분말보다 상당히 큰 상태가 되므로, 그 seed 크기에 대응하는 최대성장구동력으로 NBT-5BT의 고상입자가 seed로부터 성장하게 된다. Seed의 크기는 분말에 비해 매우 크기 때문에 그 성장구동력 또한 임계성장구동력봐 훨씬 큰 성장구동력을 갖게 된다 (그림 4(b)). 고상단결정성장법을 적용시키기 위해서는 2차원 핵생성 및 입자성장에 의한 비정상입자성장 거동에 의해 입자성장이 일어나야 하는데, 첨가제가 없는 NBT-5BT의 경우, 1200°C에서 소결할 경우 대부분의 입자가 함께 성장하기 때문에16) 비정상의 입자들이 서로 충돌하여 단결정 성장에 한계가 있다. 이때 입자의 모양은 {100}면이 안정하고, 모서리가 둥근 입방정 형태로16) 비정상입자성장 거동을 유도하기 위해서는 둥근 모서리 부분의 분율을 감소시켜 더 각진형태가 된다면 step free energy가 증가하고 임계성장구동력도 증가하여 일부 입자만 성장시킬 수 있다. 한 예로, 그림 3에서와 같이 TiO2를 첨가하여 더 각진 형태의 평형입자모양을 한 NBT-5BT 계의 입자를 만들 수 있고, 이 경우 그림 5와 같이 TiO2가 첨가될 수록 비정상입자성장이 확연해지는 것을 확인할 수 있었다.41) 이는 그림 5에서 나타낸 입자성장과 입자성장 모식도에서 초기의 최대성장구동력은 고정된 상태에서 TiO2 첨가의 양이 증가할수록 임계성장구동력이 증가하는 것으로 판단할 수 있고, 이를 입자모양의 변화와 함께 확인할 수 있었다.

Fig. 4.

(a) A photograph showing a 0.95Na0.5 Bi0.5 TiO3-0.05BaTiO3 (NBT-5BT) single crystal grown from an SrTiO3 seed crystal into NBT–5BT matrix grains in a sample sintered at 1200°C for 10 h. (b) Schematic showing the growth rate of a grain as a function of the driving force for growth. A Schematic grain size distribution as a function of driving force is also plotted. ∆gmax,matrix is the maximum driving force for growth in the matrix and ∆gseed is the driving force for growth of the seed crystal. Reproduced from Moon et al. J. Cryst. Growth, 2011;317:28-31, with permission from Elsevier [54].

Fig. 5.

Schematic showing the growth rate of a crystal as a function of the driving force. For mixed control, three curves are plotted for undoped (0T), 0.7 mol% TiO2-doped, and 1.5 mol% TiO2-doped 95Na0.5 Bi0.5 TiO3– 5BaTiO3 samples with their SEM micrographs. Reproduced from Moon et al. J. Eur. Ceram. Soc., 2011;31:1915-20, with per-mission from Elsevier [41].

2.4. 자성 세라믹스에서의 입자성장 제어 응용

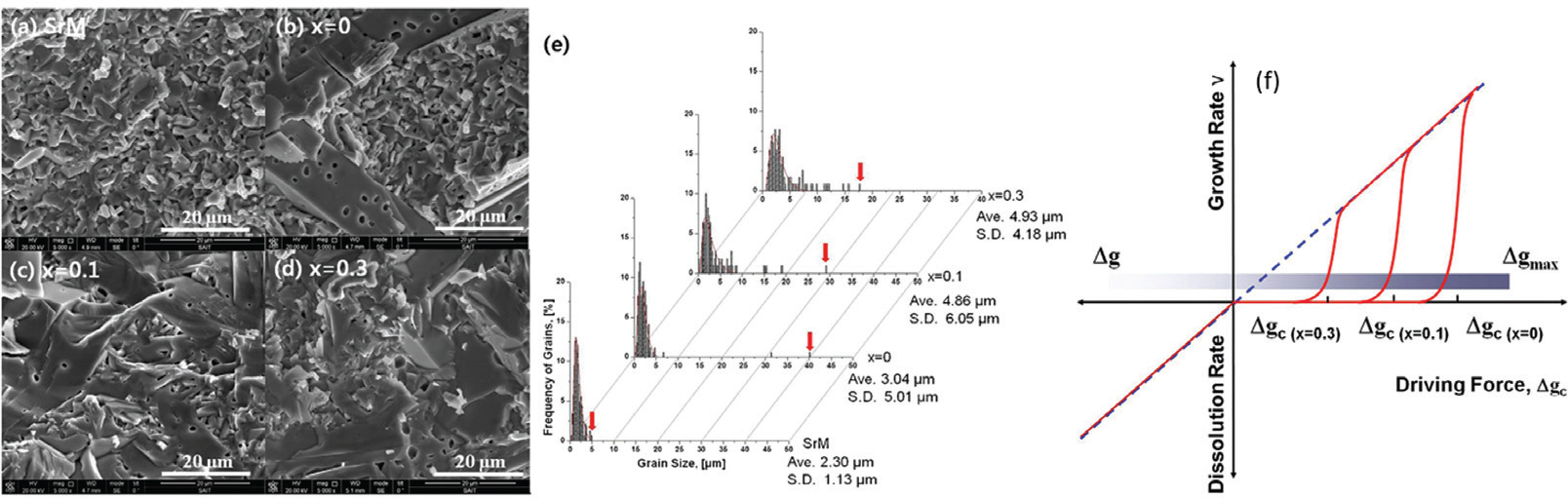

자성 세라믹스는 모터나 센서, 전자파차폐, 안테나 등에 활용되는 소재로, 영구자석과 연장성에 따라 그 응용 분야가 달라진다. 대표적인 세라믹 영구자석으로 대표적인 M-type (Ba, Sr) hexaferrite의 소형 경량화 및 고성능을 위해서는 (BH)max 값을 증대시켜야 한다.55) (BH)max 값은 포화 자화 (Mc)를 La, Ca, Co 등을 치환 첨가하여 증대시키거나56–60) 보자력을 증대시키는 전략으로 소재 개발이 이루어진다.61–63) 영구 자석 세라믹스의 경우 큰 보자력 (Hc)은 영구자석에서 필히 요구되는 특성이고, 조성 설계에 의해 증가되는 것보다, 입자크기에 의존하는 인자로61–63) 미세구조를 제어하면 그 특성을 향상시킬 수 있다. 보자력은 소결 후 입자크기가 감소함에 따라 증가하고, 점차 증가하다가 domain 크기와 비슷해졌을 때 최고값에 도달 한 후 다시 줄어들게 된다.34,36,55) 입자크기를 감소시키는 가장 확실한 방법은 소결 온도를 감소시켜 입자성장을 억제하는 방법이 있으나, 분말성형 후 입자성장이 거의 일어나지 않을 경우 치밀화가 되지 않는다. 입자크기는 감소시킬 수 있더라도, 모터 등 영구 자석으로 응용되기 위해서는 그 강도도 매우 중요한데 치밀한 구조를 확보하지 못한다면 응용이 불가하다. 그러므로 치밀화되면서 입자성장이 억제되도록 해야한다. M-type (Ba, Sr) hexaferrite은육방정 구조로, 평형입자모양의 경우 이방성을 갖고 입자성장은 2차원 핵생성에 의해 성장하는 것으로 판단되나, 관련된 연구 결과는 부족하다. 한 예로, 그림 6에서 보는 바와 같이, 기본 SrFe12 O19 (SrM) 계에서 각 치환자리에 다른 원소를 치환한 Sr1-x Cax Fe11.7 Mn0.1 Zn0.1 O19 계의 소결 후 미세구조와 입자크기 분포도를 보면,34) 상대적으로 크게 성장한 입자의 경우 한쪽 방향으로 길게 성장한 모습을 하고 있다. 이방성을 갖고 일부만 성장하는 비정상입자성장 거동이 보이므로, 2차원 핵생성에 의한 입자성장으로 설명이 가능할 것이다. Ca 첨가량이 증가할수록 초기에 일부의 입자만 거대하게 성장한 상태에서 입자크기분포도 (그림. 6(e))에서 볼 수 있듯이 최대 입자크기가 오히려 감소하고, 입자크기분포가 균일해지는 것을 확인할 수 있다. 이는 그림 6(f)에서와 같이 Ca 양이 증가하면서 임계성장구동력이 감소하여 성장할 수 있는 입자의 수가 증가하게 되고, 성장하는 입자의 수는 증가하되, 그 크기는 감소하는 것으로 설명할 수 있다.

Fig. 6.

Micrographs of (a) SrFe12 O19 (SrM) and Sr1-x Ca x Fe11.7 Mn0.1 Zn0.1 O19 with (b) x = 0, (c) x = 0.1, (d) x = 0.3 and (e) their grain size distributions. The largest grain in each sample is indicated by an arrow. (f)Schematic representation showing the growth rate of a crystal as a function of the driving force for grain growth of hexaferrites (Sr1-x Ca x Fe11.7 Mn0.1 Zn0.1 O19). Reproduced from Moon et al. J. Eur. Ceram. Soc., 2016;36:3383-89, with permission from Elsevier [34].

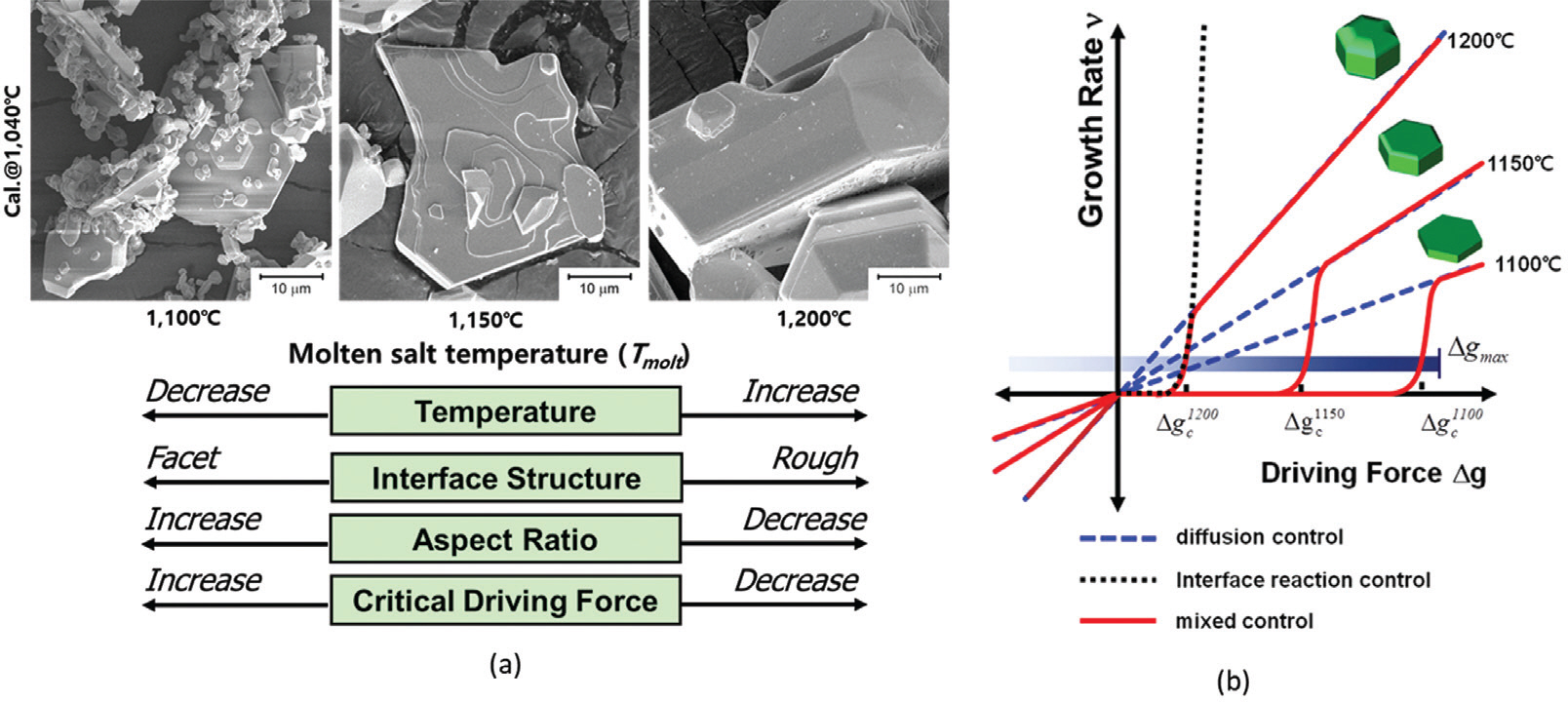

최근 이동통신 및 정보 기술의 발전으로, 모바일 기기 생활화, 각종 웨어러블 디바이스, 자율주행자동차 시대로 스마트 모빌리티 (smart mobility) 분야로 산업의 패러다임이 급속히 변화되고 있기 때문에, 전자기기에 사용되는 안테나나 전자부품 간의 간섭을 방지하는 전자파차폐 기술에 고주파화가 요구된다.64–71) 연자성의 Z-type hexaferrite 인 Ba3 Co2 Fe24 O41의 경우 자석-유전체 (magneto-dielectric, MD)의 대표적인 조성으로 VHF (30-300 MHz)와 UHF (0.3 – 3.0 GHz)에 적용가능한 소재이다.65,72,73) 자기적 특성인 투자율을 향상시킬 필요가 있고, 이를 위해서는 입자 형상의 이방성을 증가시켜야 한다.65) 그림 7은 Ba3 Co2 Fe24 O41계에서 Ba 자리에 Sr을 일부 치환하여, 이방적 형태의 입자를 합성한 결과를 보여준다.71) Z-type hexaferrite은 M-type hexaferrite 대비 높은 온도에서 합성이 되는 소재로68) Z-type의 hexaferrite 상 형성을 위해서는 고온이 필요하나 열처리 온도가 증가할수록 계면이 원자적으로 불규칙해지고 이방성이 감소하며, 성장속도가 증가하여 두께도 증가하므로 이방성이 더욱 감소할 것으로 예상된다. 그림 7에서, 소결 온도가 증가할수록 합성된 입자의 두께가 증가하는 것을 볼 수 있으며, 이는 그림 7(b)에서 소결 온도 증가 시 임계성장구동력이 감소하고 입자 형상도 등방적으로 변화하는 것으로 설명할 수 있다.

Fig. 7.

(a) Scanning electron micrographs of Ba1.5 Sr1.5 Co2 Fe24 O41 powder samples with various temperatures. (b) schematic of the growth rate as a function of the driving force for diffusion, interface reaction, and mixed control (red solid line). The color gradient denotes a range of driving forces for growth and shrinkage. Reproduced from Moon et al. J. Appl. Phys. Soc., 2016;120:194102, with permission from AIP Publishing [71].

결론

세라믹 재료의 소결 중 일어나는 입자성장 현상에 대해 그 이론과 입자성장 제어의 전략으로 유전 세라믹스와 자성 세라믹스에 응용한 실례에 대해 알아보았다. 세라믹 재료의 입자성장 현상은 계면의 원자 수준에서의 구조 차이에 의해 달리 나타난다. 또한 계면의 구조 차이에 의해 평형입자모양도 다르게 나타난다. 입자 성장구동력은 임계입자의 크기 혹은 평균입자의 크기와 입자 간의 곡률 차이로 인한 모세관력으로써, 입자크기가 분포를 가지는 것과 마찬가지로 성장구동력도 분포를 가지게 된다. 이 때 가장 큰 입자가 최대성장구동력을 갖게 되고, 임계성장구동력과의 관계에 따라 성장할 수 있는 입자의 분율, 즉, 입자성장 거동이 달라지는 것을 정리하였다. 소결 시간이 증가할수록 성장구동력은 감소하게 되며 이 때 최대성장구동력과 임계성장구동력과의 관계가 변하게 되므로 입자성장 거동은 소결 시간이 지남에 따라 변할 수 있다. 이것이 비정상입자성장이다. 기존의 정상(正常)입자성장 (normal grain growth)과 비정상(非正常)입자성장 (abnormal grain growth)을 각각 정상(定常)입자성장 (stationary grain growth)과 비정상(非定常)입자성장 (nonstationary grain growth)으로 표현하는 것이 더 현실적이라고 생각된다. 2차원 핵생성 및 성장에 의한 이론을 유전 세라믹과 자성 세라믹스에 적용하여 미세구조가 어떻게 달라질 수 있는지 살펴보았고, 이를 이용하면 응용 분야에 따라 요구되는 특성에 맞는 미세구조를 디자인할 수 있을 것이다.