서론

4차 산업혁명시대의 도래와 더불어 이미징 기술의 발전은 더욱 가속화되고 있다. 특히 자율 주행차, 반도체, 국방 분야에 카메라 렌즈의 활용 분야가 커짐에 따라 내구성과 신뢰성이 확보된 광학 유리 소재의 기술 개발 및 내재화가 필요하다. 광학 유리는 600 ℃ 내외에서 몰드 성형 또는 직가공을 통해 고부가가치 광학 렌즈로 구현된다. 이는 고가의 소재 비용 및 고난도 공정 기술이 필요하나, 종래의 핸드폰 카메라 렌즈로 활용되어온 폴리머 렌즈와 비교하여, 내열성과 내구성이 우수하기 때문에 차량용, 통신용, 디지털 카메라 등 고부가가치 광학계에 적용되고 있다. 또한, 광학 유리 실린더 렌즈, 프리즘, 반사경 등으로 제조 되어 망원경, 현미경, 카메라 등에 다양하게 사용된다.

광학 렌즈 소재용 광학 유리는 높은 가시성, 선택 흡수 및 착색이 없는 광학 상수에 대한 특별한 요구 사항이 있다. 광학 유리 소재는 투과 파장 영역, 굴절률 분산 등의 다양한 특성에 의해 분류될 수 있다. 광학 유리의 투과 범위에 속하는 전자기파의 파장 대역, -예를 들어, 근자외선 (near ultra violet; NUV, 300~380 nm), 가시광선 (visible; VIS, 380~780 nm), 근적외선 (near infrared; NIR, 780 nm~2 μm) 중적외선 (Mid infrared; MIR, 2~4 μm) 및 원적외선 (Far infrared; FIR, 4~1000 μm) 에 따라 광학 유리로 나누기도 하며, 그 물질이 가지고 있는 고유의 광학 상수 즉, 굴절률의 분산 정도를 나타내는 아베수 (Abbe number, ν)에 따라 50 이상이면 크라운 유리 및 50 이하이면 플린트 유리로 분류되기도 한다.

렌즈 소재의 특성과 함께 볼록 렌즈 및 오목 렌즈와 같은 렌즈의 형상에 따라 빛이 광학 렌즈 매질을 통과 시, 굴절력(Refractive power, 초점거리의 역수)이 달라져 빛의 수렴 (+ power) 및 발산 (– power)과 같은 성능으로 인해 빛의 초점 크기 (spot size)가 보강되거나 상쇄된다. 따라서, 광학 렌즈의 형상, 두께 및 다양한 광학 유리 소재 중 어떤 것을, 몇 개를 선택하여 어떻게 구성하는가에 따라 최종 초점 크기가 달라지게 되므로 이에 관해 광학 유리 소재와 초점 크기의 상관 관계를 본문에서 중점적으로 다루도록 한다. 또한, 이미지 품질에 영향을 미치는 광학 유리의 균질성에 대해서도 살펴본다.

Ohara, Hoya, Sumita, Schott 등과 같은 선진사에서 다양한 광학 유리 200종이 상용화되어 사용되고 있으며, 이 중 30% 내외로 몰드 성형용 광학 유리 소재로 사용되고 있다. 국내 광학 유리 소재 산업은 매우 미약한 상태이나 광학 렌즈 산업은 세계적인 기술 수준을 가지고 있다. 현재 국내 광학 렌즈 산업체에서 가장 많이 사용되는 광학 유리 소재의 산업 동향 및 국내외 연구 동향을 고찰하고자 한다.

광학 유리의 특성

카메라와 같은 광학계에서 광학 렌즈는 입력된 광 신호를 광학 센서에 모아주는 역할을 통해 이미징 기술을 좌우하는 아주 중요한 광학 부품 중 하나이다. 따라서, 광학 센서에 집광된 광의 초점이 정밀하고 왜곡 없는 이미지 센싱을 위해서는 광학렌즈 소재를 구성하는 소재의 고유 물성과 형상 등을 체계적으로 고려하여 설계되어야 한다.[1–3] 이러한 설계에 필요한 광학 렌즈 소재의 대표적 물성으로는 소재의 투과도, 굴절률 및 분산을 꼽을 수 있다.

2.1 광학 유리의 광학 특성

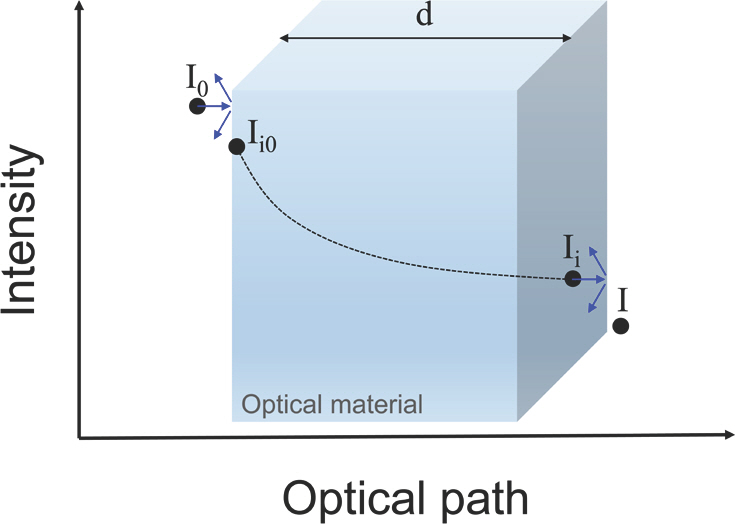

Fig. 1과 같이 광학 렌즈에 빛이 입사되면 투과, 반사, 굴절 및 흡수가 일어나게 된다. 입사하는 빛의 세기 I0 는 렌즈의 경계 면에서 반사로 인한 손실이 발생하여 샘플 내부에 입사하는 빛의 세기 I i0로 감소한다. 이때, 렌즈 재료의 고유 흡수 특성에 따라 렌즈를 투과하는 광 세기는 투과 경로의 길이 (렌즈 두께)에 따라 지수함수적으로 감소하여 최종적으로 투과된 빛은 I i의 강도를 갖게 되며, 이는 식 (1)과 같이 표현될 수 있다.[4]

Fig. 1.

Schematic diagram of light intensity changes according to the light path passing through the optical material.[5]

이때, k는 소재의 흡수 계수이고 d는 렌즈의 두께이다. 마지막으로, 투과된 빛이 렌즈를 탈출할 때, 반사를 겪게 되어 최종적으로 I의 강도를 갖는 빛이 나온다. 이때, 표면의 반사는 Fresnel 방정식에 의해 굴절률과 비례한다.[4] 따라서, 광학 렌즈 소재의 성능 평가 시, 굴절률에 비례하는 반사 및 두께에 기인하는 성능 감소 지표를 고려하지 않은 소재 자체의 내부 투과도 (internal transmittance)를 평가해야 하며, 내부 투과도 τ i 식 (2)와 같다.[5]

대부분의 상용 광학 유리 제품의 카탈로그에 명시된 가시광선 영역에서의 내부 투과도는 0.99에 달한다. 이는 달리 말하면, 광학 유리 소재의 내부 결함 및 불순물 등에 의한 특정 파장 영역에서의 흡수가 최소화 되어야 함을 의미한다.

굴절률은 진공에서의 빛의 속도 대비 매질에서의 빛의 속도 비율로 정의 된다

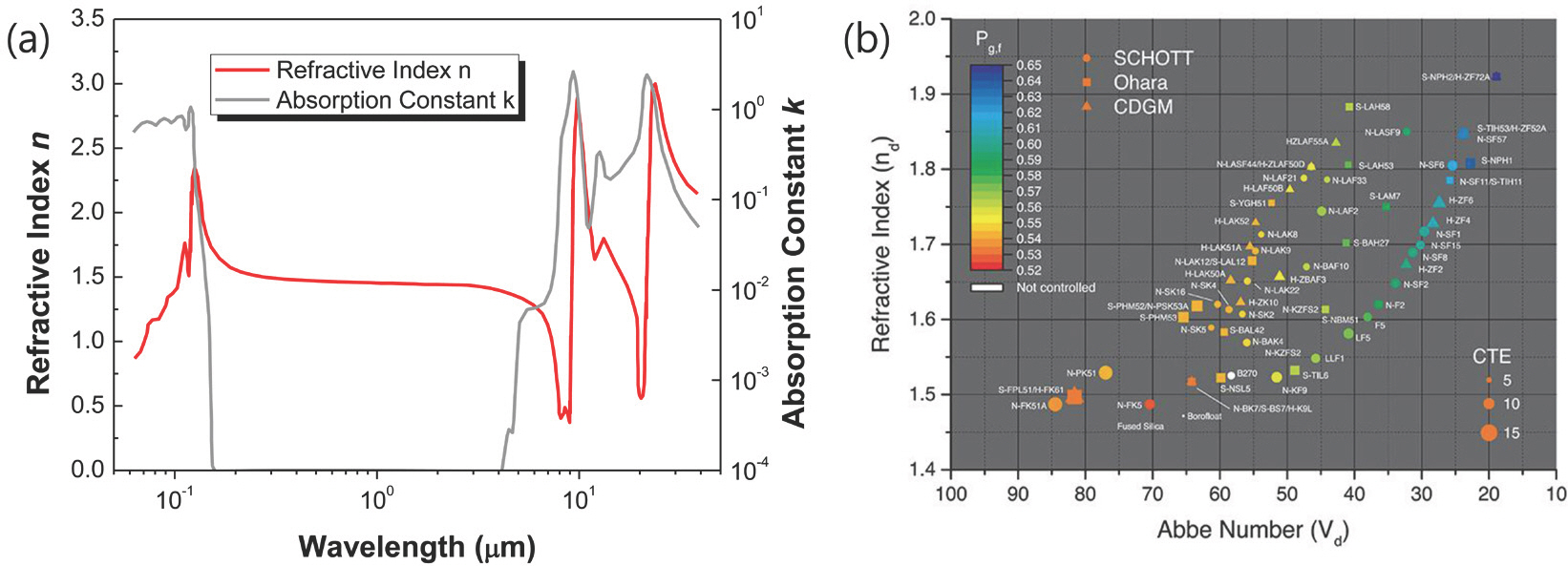

또한, 굴절률은 Fig 2a와 같이 파장에 따라 달라지는데, 이를 분산이라 한다.[1–3] 예를 들어, 실리카 유리의 경우, UV 영역에서 굴절률이 높아지는 반면, IR 영역에서 굴절률이 낮아진다. 한 장의 렌즈로 구성된 단렌즈 광학계에서는 분산 특성 때문에 빛의 파장에 따라 초점 거리가 달라져 이미지가 흐릿한 색수차(chromatic aberration)가 발생한다. 이를 보정하기 위한 굴절력을 계산하기 위해, 다음 식 (3)과 같이 분산의 역수로 정량화한 아베수가 활용되며, 아베수가 다른 소재를 조합하여 색수차의 보정이 가능하다.[2]

이때, ν d 와 n d 는 Na d-line 587.6 nm 에서의 아베수와 굴절률을 각각 나타내며, n F 와 n C 는 각각 486.1 nm 및 656.3 nm에서의 굴절률이다. Fig 2b는 상용 광학 유리 소재들의 아베수와 굴절률과 상관 관계 (Abbe-diagram)이며, 일반적으로 굴절률이 증가할수록 아베수가 감소 (분산 증가) 하는 경향을 나타낸다.

전술한 것처럼 가시광선 투과 유리는 아베수 50을 기준으로 크라운급과 플린트급 유리 소재로 분류할 수 있으며, 크라운급 유리는 낮은 굴절률과 50 이상의 아베수로 저분산을 나타내는 반면 플린트급 유리는 높은 굴절률과 고분산를 나타냄을 특징으로 한다.[6] 이는 유리의 화학적 조성의 차이에서 기인되며, 다양한 유리 구성 성분의 조절을 통해 굴절률과 분산의 조절이 가능하다.[6–9]

광학 소재의 흡수 밴드는 굴절률 분산과 연관성이 있다. 입사되는 빛의 파장이 소재의 흡수 밴드와 가까울수록 굴절률에 영향을 더 강하게 미친다.[3–6] 실리카 유리는 UV영역과 IR 영역에서 흡수 밴드를 가지는데 파장이 흡수 밴드에 가까워질수록 굴절률의 강한 분산을 나타내는 것을 알 수 있다. (Fig 2a) 전자기파인 빛이 재료에 입사되면 전자와 상호작용을 통해 흡수될 수 있다. 가시광선 영역에서 투명한 산화물 유리는 UV 대역에서 전자 천이(bonding state → antibonding state)을 나타내며, IR 대역에서는 이온 진동 또는 phonon의 여기로 인한 흡수 밴드를 가져 투과도 범위에 제한을 받는다.[3–6] 실제로, 저굴절률의 크라운급 유리는 ~12.4 eV 이상의 ‘wide-gap’을 가지고 있다.[6] 반면, 고굴절률의 유리 소재를 제조하기 위해 ZnO, Bi2 O3, PbO 등 중금속 산화물을 첨가하는 플린트급 유리의 경우 ‘narrow-gap’을 보이며, 흡수 밴드가 장파장으로 이동하여 황색을 나타낸다.[3,4,6] 추가적으로, 산화물계 유리로서 가시광선에서 중적외선 대역까지 넓은 범위의 투과가 가능한 TeO2계 및 GeO2계 유리 소재가 개발되어 있으며, 불화물계 유리로 상용화된 ZBLAN으로 불리는 ZrF4-BaF2-LaF3-AlF3-NaF계 유리는 산화물 유리와 비교하여 낮은 phonon에너지를 나타내어 자외선~중적외선 대역까지 투과가 가능하고 1.72 μm에서 저분산을 특징으로 하여 주로 광섬유 레이저 등에 적용된다.[10] 마지막으로 가시광선에서 투과가 불가하나 근~원적외선 대역까지의 투과가 가능하며 Ge, As, Sb, S, Se, Te 기반의 조성으로 구성되어 2.0이상의 고굴절률을 가지는 칼코지나이드 유리 소재는 Schott AG, VITRON 등에서 생산되어 야간 투시경 (Night vision)과 열화상카메라 등에 사용된다.[11,12]

온도에 영향을 받는 광학계는 굴절률 및 분산 외에도 온도 변화에 따른 굴절률 변화를 나타내는 온도 계수 dn/dT와 열팽창 계수(Coefficient of Thermal Expansion, CTE)도 중요한 인자이다.[3,4,13] 온도가 높아지면서 소재의 팽창과 굴절률 변화로 인해 광학 경로 편차가 발생할 수 있다. 각 상용 제품의 카탈로그에서 제공하는 온도 구간별 굴절률 데이터와 피팅 상수(D0, D1, D2, E0, E1 및 λ TK)를 다음과 같은 식 (4) 또는 (5)으로 피팅하여 사용자의 원하는 온도에서의 굴절률을 별도의 측정없이 산출할 수 있으며,[3,14] 이를 고려하여 광학 설계해야 한다.[13]

2.2 광학 유리 소재와 초점 크기의 상관관계

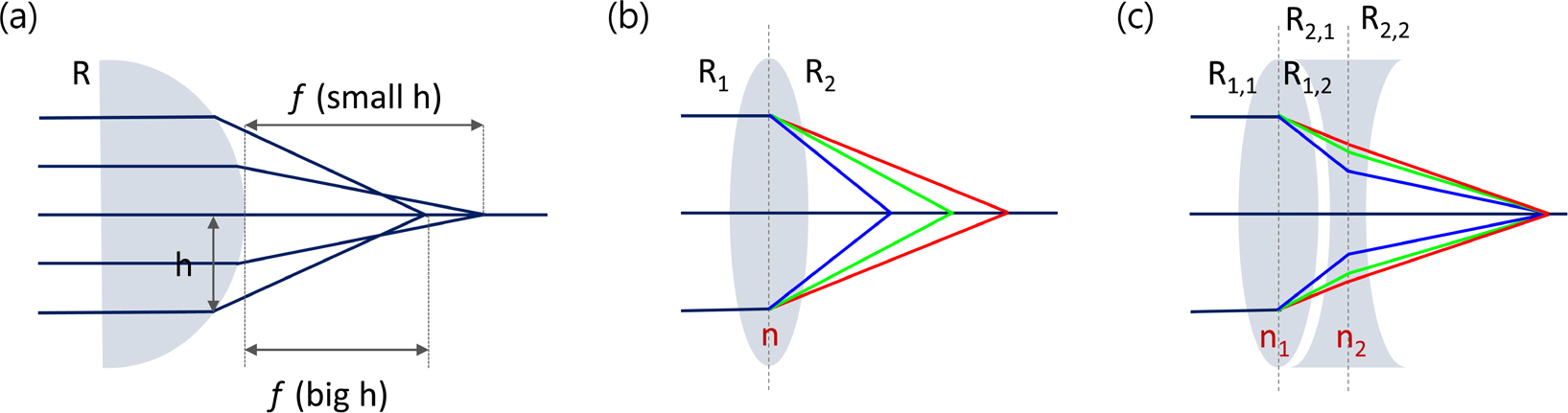

대표적인 렌즈인 볼록렌즈에서는 주변부 대비 중심부가 두껍기 때문에 집광의 성질을 나타내는 반면, 오목렌즈에서는 주변부의 매질이 두껍기 때문에 빛을 퍼트리는 성질을 나타낸다. 이러한 관점에서 볼록렌즈 또는 오목렌즈 파워가 크다는 것은 렌즈의 중심부 또는 주변부의 두께 차이가 크다는 것을 의미하며 파워가 커질수록 빛이 굴절되는 정도가 커지게 된다. Fig 3a와 같이 렌즈는 제작상의 용이성 때문에 구면 렌즈를 많이 사용하는데,[2] 파워가 큰 렌즈는 곡률이 크다는 것이고, 이는 곡률반경이 작다는 뜻이다. 다시 표현하면 곡률반경이 작은 (곡률이 큰) 렌즈는 빛을 많이 굴절시키는데, 여기에서 만약 렌즈의 매질의 굴절률이 크다면, 같은 곡률반경으로도 빛의 굴절 정도를 키울 수 있다. 이는 큰 굴절반경으로 같은 굴절 파워를 만들 수 있고, 곡률반경이 크면(곡률이 작으면) 빛의 입사 각도를 줄일 수 있어 수차를 줄일 수 있고, 이는 더 고해상도의 렌즈를 만들 수 있음을 의미한다. 따라서, 단렌즈 광학계에서는 고굴절의 매질을 이용해 광학계 개발하는 것이 유리하다.

Fig. 3.

(a) Schematic diagram of spherical aberration.[2] h represents the distance between the central axis and the axis of the transmitted light into an optical lens, and f indicates focal length. The focal aberration is occurred when h is big. (b) Chromatic aberration of a convex lens.[2] R1 and R2 represent the radius of curvature of each surfaces, and n indicates refractive index of the convex lens. (c) Chromatic aberration correction through a combination of convex and concave lenses.[2] R1,1 and R1,2 mean the radius of curvature of each convex lens surfaces (positive). R2,1 and R2,2 indicate the radius of curvature of each concave lens surfaces (negative). n1 and n2 represent the refractive indices of convex and concave lenses, respectively.

여러 파장의 빛을 사용하는 광학계에서는 각각의 파장에 대응하는 굴절률이 다르기 때문에 다른 광 경로를 갖게 된다 (Fig 3b). 전술한 것과 같이, 여러 파장을 사용하는 광학계 (예를 들어, 가시광선 대역 파장을 사용하는 카메라)에서 단렌즈 광학계의 경우, 분산이 작은 광학 소재의 활용이 왜곡 없는 이미지 구현에 유리하다. 하지만, 단렌즈의 사용으로 여전히 색수차의 개선은 쉽지 않은 상황으로 이를 해소하기 위한 방안 중 한가지 방법을 소개하고자 한다. 또한, Fig 3c와 같이 빛을 수렴하는 볼록 렌즈와 발산하는 오목 렌즈를 같이 사용하여 초점을 일치시킬 수 있다. 이때, 광학 설계를 통해 파장에 따른 광 초점이 일치하도록 각 렌즈 소재의 굴절률, 아베수 및 렌즈의 곡률 반경 R의 적절한 조합을 찾아야 한다.[2] 다음의 광학 설계 예시들은 전술한 굴절률, 아베수 및 렌즈의 반지름 등의 적절한 조합이 실제 광학계의 구성에 어떠한 영향을 미치는지 이해하는 참고자료가 될 것이다.

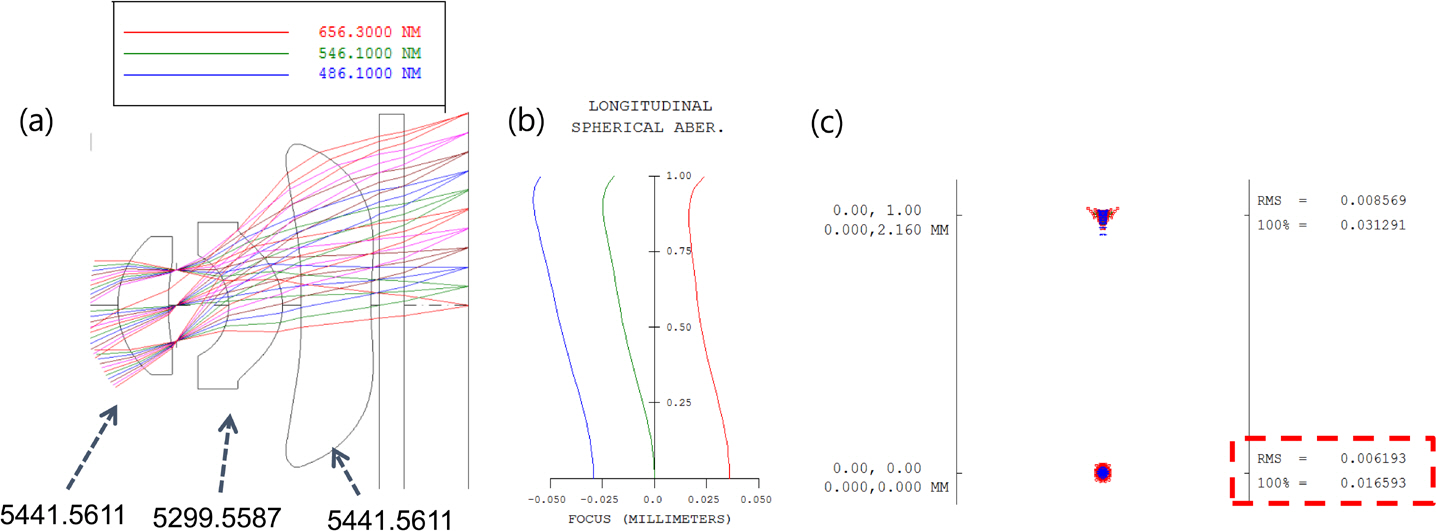

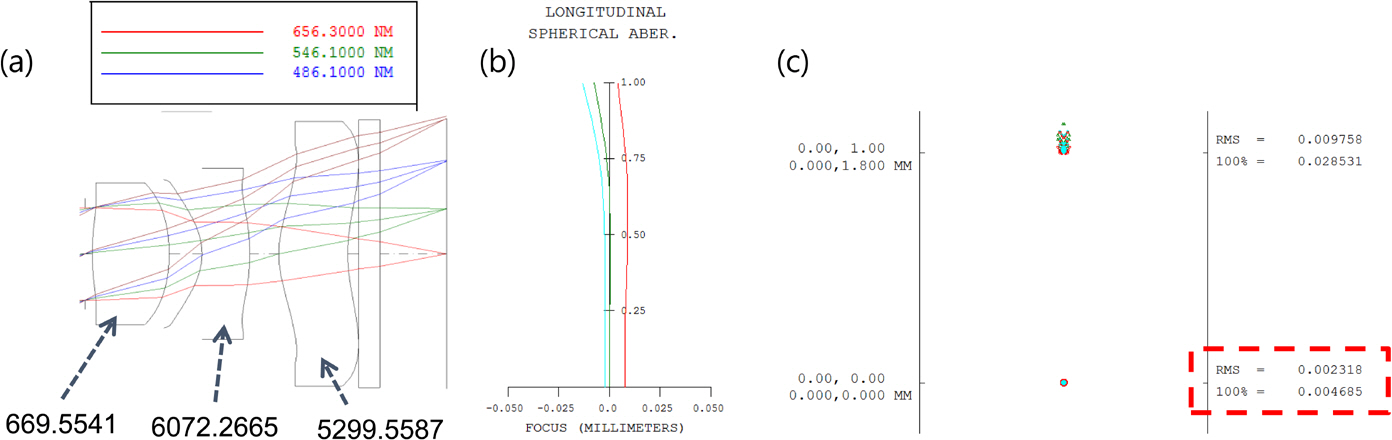

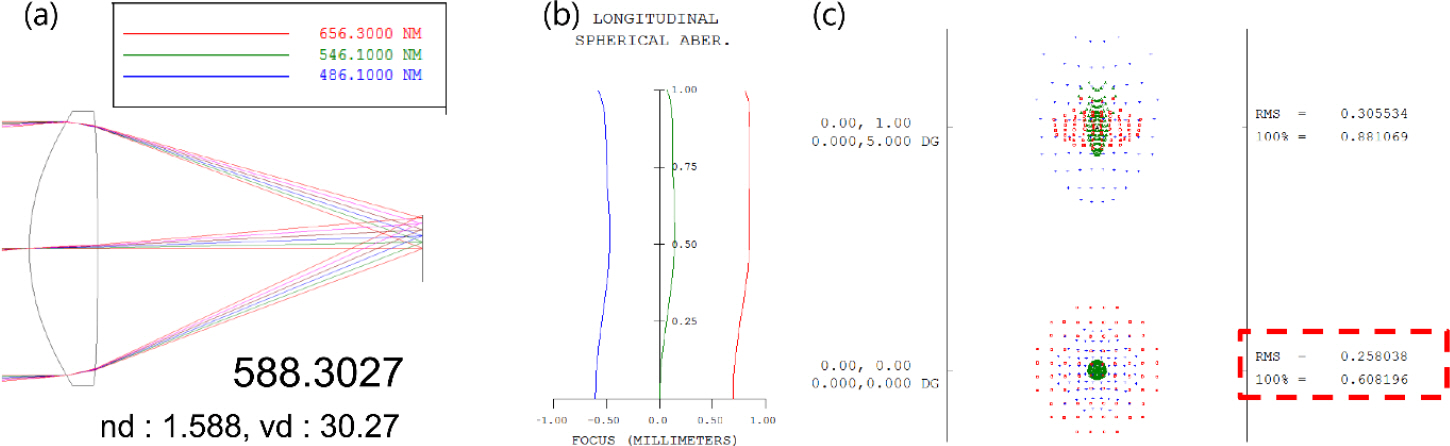

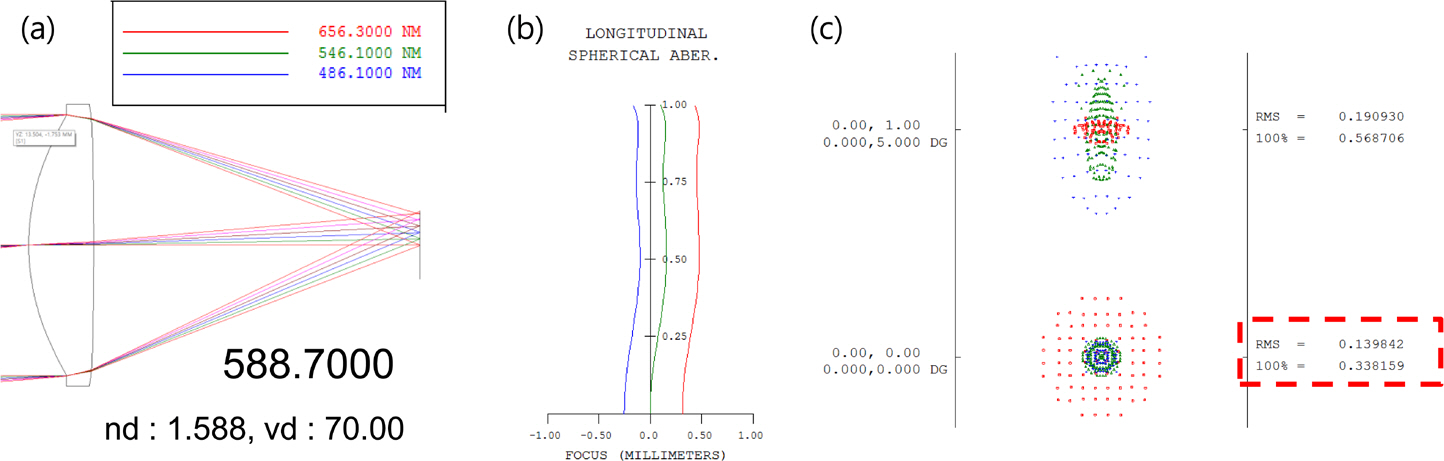

Fig 4 와 Fig 5는 동일한 굴절률을 가지나 서로 다른 분산 특성을 나타내는 렌즈 소재를 이용하여 구현된 단렌즈 광학계의 구면 수차 그래프를 나타내며, 이때 적색, 녹색, 청색은 각각 656.3 nm, 546.1 nm 및 486.1 nm의 파장의 종색 수차 그래프를 도시한 결과이다. 이때, 같은 초점거리 광학계를 구성하였을 경우, 이미지 포시션에서의 결상 위치 차이가 고분산 소재(ν d: 30.27)의 경우 약 0.6 mm인데 반해, 저분산 소재 (ν d: 70.00)의 경우 0.3 mm로 색수차가 크게 개선됨을 확인할 수 있다. 하지만 대체적으로 굴절률이 큰 매질이 분산 역시 큰 특성을 가지고 있기 때문에 굴절률과 아베수의 적절한 선택이 필요하다. 물론, 높은 굴절률과 동시에 높은 아베수를 나타내는 매질이 있다면 이를 선택하는 것이 유리하다.

Fig. 4.

(a) Schematic diagram of optics with a single lens (n d: 1.588, v d: 30.27), (b) Longitudinal spherical aberration (c) spot size.

Fig. 5.

(a) Schematic diagram of optics with a single lens (n d: 1.588, v d: 70.00), (b) Longitudinal spherical aberration (c) spot size.

유리를 포함한 모든 광학적 매질은 크고 작은 차이가 있지만 아베수 기준으로 약 15~95 수준의 분산을 가지고 있다. 이는 분산이 없는 소재는 없음을 의미하는 것이고, 나아가 고해상도의 광학계를 개발하는데 제약이 된다. 각각의 매질이 고유하게 나타내는 분산 특성보다 더 높은 해상도의 광학계를 구현하기 위해서는 저분산 소재와 고분산 소재의 파워를 반대 방향으로 조합함으로써 고해상도를 만들 수 있다.

Fig 6은 2종의 서로 다른 분산 값을 갖는 매질을 이용해 3매 렌즈 구조로 구성한 광학계이다. Fig. 7은 좀 더 분산 값의 차이가 큰 3종 매질을 이용한 3매 렌즈 구조이다. Fig 7은 큰 분산 값 차이를 갖는 매질들의 조합으로 Fig. 6의 초점 크기인 0.016 mm의 약 1/4 의 0.004 mm를 얻을 수 있다. 광학 렌즈는 사용처에 따라 초점거리, 화각 등이 다르다. 즉 카메라의 사용 목적에 따른 각기 다른 파워, 초점거리를 갖는 광학계가 요구되며, 이를 구성하는 렌즈 매질의 경우도 단순히 고굴절률, 저굴절률 이외에도 여러 굴절률이 필요하다. 또한, 분산 값 역시 여러 종류의 분산 값을 갖는 매질이 있어야 목적에 맞는 다양한 고해상도 광학계를 구현할 수 있음을 시사한다.

2.3 광학 유리의 균질성

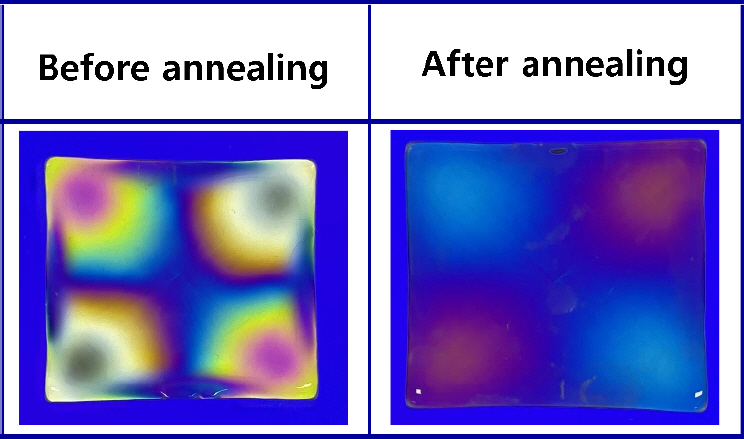

결정 소재와 다르게 유리는 등방성 재료로서 모든 방향으로 동일한 광학적 특성을 가진다. 그러나 유리 내부 결함 즉, 불순물 함유 및 유리 내부에 발생한 기공, 맥리(striae) 등에 의해 빛이 산란되어 이미지 대비와 강도가 감소될 수 있다. 또한, 유리 용융 과정에서 백금 도가니로부터 용출된 예기치 않은 이물질의 혼입으로 인해 투과도가 저하될 수 있다. 백금 입자는 UV 투과도를 저하시키며 다량 용출로 인해 가시광선 흡수로 황색의 유리가 형성될 수 있다.[3,7] 따라서, 고해상도 광학계 구현을 위해 고균질 광학 특성을 지닌 광학 유리 소재의 제조 공정 기술은 매우 중요한 공정 기술 중의 하나이다. 대표적으로 유리 제조 직후, 냉각 속도에 의해 유리 내부에 형성되는 내부 응력은 광학 유리 소재 전반에 걸친 굴절률의 편차를 유발하기 때문에 잔류 응력을 해소하는 공정의 확보는 매우 중요하다. 유리의 내부 응력은 복굴절 측정기를 사용하여 육안으로 쉽게 확인할 수 있다. Fig 8. 좌측 사진은 제조 직후의 유리 내의 응력을 나타내며, 우측 사진은 유리전이온도 전후의 온도에서 어닐링한 유리 내부 응력을 나타낸다. 이와 같이 어닐링을 통해 응력 구배를 최소화 하여 굴절률 균질도를 향상시켜야 한다.

Fig. 8.

Pictures of internal stress in a glass (left) before annealing process and (right) after annealing process.

또한, 이에 관해 상용 유리 소재 공급업체인 SCHOTT 사의 기술자료에서는 굴절률에 대한 균질도에 관한 품질 평가 방법으로, 간섭계를 통해 입사 파면의 변형을 측정하여 균질도를 4가지의 등급으로 나누었다.[16] 유리의 형태가 원형이거나 블록 모양이면 대부분 균질성 분포는 회전 대칭을 나타내며, 중심부보다 주변부에서 균질성 편차가 커지며, 유리 소재의 직경이 감소할수록 균질성이 증가한다. 또한, 유리 용융 후, 주물에 캐스팅 시, 캐스팅된 용탕의 하부에서 상부로 중심부에서 주변부로 대류현상이 발생하여 주형 벽 방향으로 균질성의 편차가 생긴다고 설명하였다.[16]

유리 내부에 줄무늬 형태의 맥리가 존재한다면 균질성이 감소한다. 맥리는 용융 중 원료의 불균질 혼합 및 도가니에서 떨어져 나오는 도가니의 내벽 재료로 인해 발생하며, 대류 패턴과 유사하다.[17] 직전에 언급한 균질성은 유리 전체 넓은 범위의 공간상 굴절률 편차이지만, 맥리는 아주 국소 범위 (0.1~2 mm) 에서의 굴절률 편차로,[17] 대량 생산 시, 렌즈 소재의 불량률을 높이는 원인이 될 수 있다. 따라서, 이러한 이유로 광학 유리의 광학적 특성의 균질성은 광학계 품질에 영향을 미치므로 유리 소재의 재현성이 보증될 수 있도록 정밀하게 제어된 공정 기술이 요구된다.

2.4 국내외 광학 유리 기술현황

국내에서는 다양한 굴절률을 가진 광학 유리 소재를 수입하여 광학 렌즈 및 광학 부품 등을 제조하고 있다. 수입되는 유리 소재의 주요 제조사, 모델 및 이의 굴절률을 표 2에 정리하였다. 렌즈 생산성의 향상을 위한 몰드 성형 렌즈로서 적용되는 굴절률 1.6~2.1대역의 광학유리소재의 경우 자동차용, 블랙박스용, 라이다용, 레이저 광학용, 스마트기기용, 통신용 및 디지털 카메라용 광학렌즈 제조에 사용되고 있다. 굴절률 1.5~1.6 대역의 광학유리소재는 중국의 CDGM, 일본의 HOYA에서 주종을 이루고 있으며 특히 고굴절 유리에서는 Sumita 사와 HOYA사의 1.9이상의 소재가 널리 사용되고 있다.

Table 2.

Imported commercial optical glass models of the do-mestic optics makers.

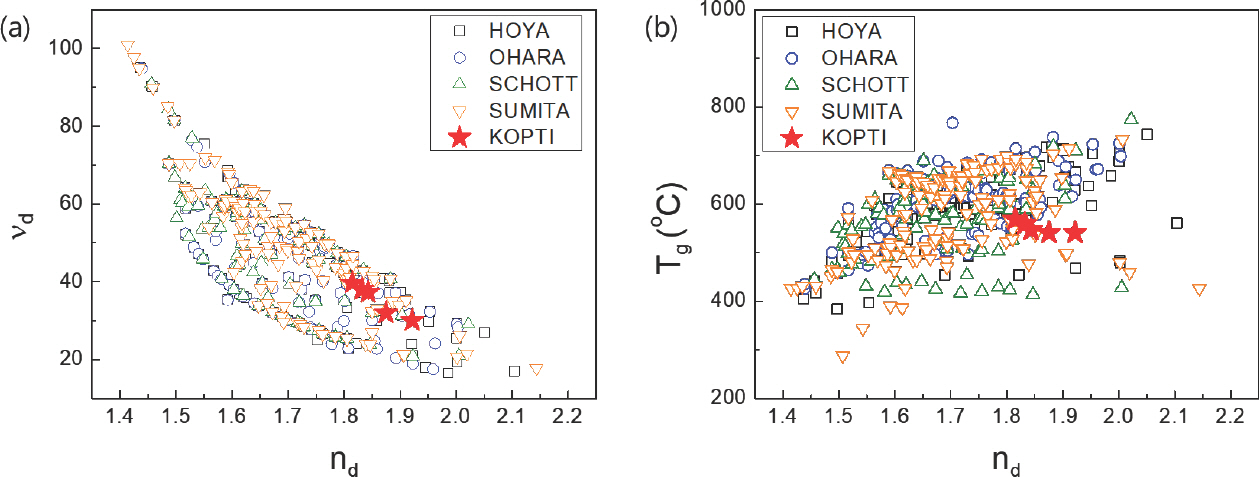

Fig 9와 같이 선진사 상용 제품은 200여종에 이르며, 선진사 상용 제품의 특성과 한국광기술원 (KOPTI)에서 개발 유리의 특성, 굴절률-아베수 (Fig 9a)및 굴절률-유리전이온도 (Fig 9b)를 비교하였다. 굴절률 1.8~1.92 대역은 국내에서 활용도가 높다. 대표적인 굴절률 1.81 대 상용 소재로는 Sumita사의 K-VC89 (n d = 1.81000, ν d = 41.0, T g = 528 ℃), SCHOTT사의 P-LASF51 (n d = 1.81000, ν d = 40.93, T g = 526 ℃), HOYA사의 FD225 (n d = 1.80809, ν d = 22.76, T g = 543 ℃) 및 OHARA사의 L-LAH84 (n d = 1.808350, ν d = 40.5, T g = 527 ℃) 가 있다. 이는 대량 생산을 위한 몰드 성형 소재로, 유리를 금형 몰드에서 유리전이온도 이상인 성형 온도에서 압축 성형하여 렌즈를 제조한다.[18] 이때, 유리 소재의 성형 가능 온도가 600 ℃ 이상의 고온일 경우에 유리 소재와 금형 간의 이형성과 초정밀 금형의 내구성을 위한 코팅의 급격한 열화가 발생하여, 렌즈의 표면 품질 저하가 발생하며 동일 금형 사용을 통한 성형 가능 횟수가 급격하게 줄어든다. 이에 따라, 공정 시간 및 단가가 매우 높은 금형의 재가공 및 이형성 코팅이 빈번하게 요구될 수 있으므로, 유리 소재의 성형 가능 온도를 낮추기 위한 관점에서 유리 소재의 유리전이온도는 550℃ 이하로 낮아야 한다. 이러한 관점에서 현재 한국광기술원은 유리 전이 온도를 550℃ 이하를 목표로 B2 O3-La2 O3 기반 소재 10여종을 개발하였고 n d = 1.8147~1.922, ν d = 30~40, T g = 540~570 ℃ 특성을 달성하였다. 이와 관련하여 다양한 200여종의 선진사의 제품을 모두 내재화를 이루는데 상당한 시간이 소요된다. 그러므로 국내 수요가 가장 많은 선택 모델의 물성을 선택하여 해외 선진사의 지적 재산권의 권리 행사 범위 회피가 가능한 독자적인 원천 조성 설계와 이의 광학 렌즈 성형용 몰딩 적합성 평가 등을 통하여 상용화 가능 광학 유리 소재 개발에 집중하고 있다.

결론

다양한 응용 분야별 광학 렌즈는 초점거리, 화각, 센서에 따른 해상도 성능도 다르게 구현된다. 용도에 적합하며 광학 성능이 최적화된 카메라의 구현을 위해, 다양한 종류의 굴절률, 분산 등의 광학 물성을 지닌 광학 유리 소재가 확보되어야 용도별 상이한 파워 및 초점거리 구현이 가능한 렌즈의 제조가 가능하며 이를 통해 다양한 광학계에서 고해상도를 달성할 수 있음을 본문의 광학 설계 예시를 통해 살펴보았다. 현재 한국광기술원에서 개발된 1.6~2.1대역의 광학 유리 소재는 파일럿 규모로 시험 생산이 가능하며, 후보 조성들은 몰드 성형을 통한 비구면 광학 렌즈 제작을 목표로 두고 있으며, 개발한 비구면 광학 렌즈는 자동차용, 블랙박스용, 라이다용, 스마트기기용 및 디지털 카메라용 등에 적용할 수 있도록 국내 광학 유리 소재 산업화를 위한 기반을 구축하고 있다.