서론

그래핀 (Graphene) 은 sp2 혼성 탄소로 이루어져 있으며, 육각형 격자로 구성된 대표적인 2차원 물질이다. 2004년 단층의 그래핀이 흑연 (Graphite)으로부터 분리된 이후[1], 그래핀의 높은 전자 이동도, 화학적 안정성, 투명도, 양자 홀 효과 등의 특성이 보고되었으며[2–8] 이를 기반으로 한 다양한 에너지/광전자 소자들이 개발되었다.[9–12] 전자 소자로의 활용 가능성이 높은 그래핀을 실용화하기 위해서는 고품질 그리고 넓은 면적을 갖는 그래핀을 대량으로 확보할 수 있는 기술 개발이 필수적이다.

그래핀을 합성하는 방법은 크게 하향식 (Top-down) 성장 방법 그리고 상향식 (Bottom-Up) 성장 방법으로 나눌 수 있다. 하향식 성장 방법은 그래핀이 무수히 적층된 흑연으로부터 그래핀을 분리해내는 접근 방식으로 접착 테이프를 이용한 기계적 박리 외에 액체 박리, 화학적 박리, 전기화학적 박리, 그리고 볼 밀링 등의 다양한 박리법이 개발되었다.[13] 물리적 박리로 생성된 그래핀은 대부분 고품질로 실험실 규모의 기초 연구에 유리하며, 그래핀의 중요한 특성 및 응용을 이해하는 데 많은 기여를 하였다. 하지만, 이 접근법으로 생성된 그래핀의 작은 크기, 제한된 수율은 대량 생산 및 상용화에 제한적이다. 최근 Moon et al. (2020, 2022)은 증착된 얇은 금속 필름층을 이용하여 밀리미터 크기의 그래핀을 얻기 위한 변형된 기계적 박리 방법인 원자 스폴링 법을 개발하였다.[14,15] 원자-스폴링법은 흑연으로부터 그래핀을 분리할 때 생기는 균열의 크기 및 방향을 원자 수준에서 제어하는 것으로 원하는 면적과 층수의 그래핀을 얻을 수 있다. 전기화학적 박리법을 이용하여 그래핀의 박리를 입증한 Hummers et al. (1958), Tour et al. (2010)의 방법은 과망간산칼륨 (Potassium permanganate) 등의 산화제와 질산 및 황산의 혼합물을 사용하여 그래핀에 산소 함유 기능 성분을 도입한 후, 강한 환원제를 사용하여 환원시키는 것이다.[16,17] 이러한 방법은 높은 전기적 특성을 가지는 그래핀을 형성할 수 있으며, 에너지 저장 장치에 응용될 수 있다.

상향식 성장 방법은 고성능 전자소자로의 응용을 위한 고품질 그래핀 제조에 유리한 것으로 알려져 있다. 대표적인 상향식 성장 방법에는 고온 공정을 통해 기판에 존재하는 탄소 이외의 원소를 선택적으로 승화시켜 기판 표면에 그래핀 층을 성장시키는 에피택셜 (Epitaxial) 성장법과 탄소 전구체를 사용하여 촉매 기판에 그래핀을 성장시키는 화학기상증착법 (CVD, Chemical Vapor Deposition) 이 있다. 에피택셜 성장법은 탄화규소(SiC) 기판을 진공 상태에서 800 도 이상 그리고 아르곤 분위기에서 1500 도 이상에 노출시켜주어 기판 표면의 실리콘을 선택적으로 승화시켜 SiC 기판의 결정구조를 따라 그래핀을 합성하는 방법이다.[18–20] CVD 합성법은 에피택셜 성장법과 마찬가지로 넓은 면적의 고품질 그래핀을 생산할 수 있어 다양한 응용 분야를 위한 그래핀 생산에 알맞은 방법이다.[2] CVD는 ⅰ) 온도에 따라 (Thermal CVD, Low-temperature CVD), ⅱ) 기판 온도 유지에 따라 (Hot wall CVD, Cold wall CVD), ⅲ) 압력에 따라 (상압 CVD, 저압 CVD, 고압 CVD, 극저압 CVD), ⅳ) 추가 에너지 원천에 따라 (PE-CVD, Microwave plasma-assisted CVD, Radiofrequency CVD) 나눌 수 있다. CVD 방법을 이용한 그래핀의 합성은 일반적으로 1000 도 이상의 고온에서 전이금속 기재의 표면에 탄소 전구체를 증착하여 이루어진다.[21]

그러나, 고온 공정은 그래핀을 지지하는 기판을 손상시키고, 많은 에너지를 소모하며, 정교한 장비를 요구하기 때문에 그래핀이 실용화되는 것을 방해한다.[22] 이는 상용화되어 개발되고 있는 집적 회로 반도체 (CMOS, Complementary metal-oxide-semiconductor) 제조 공정과 양립할 수 없다.[23] 이러한 고온 공정의 한계를 극복하고 그래핀을 기반으로 한 향후 전자 응용 전망을 개선하기 위해서는 그래핀의 성장 온도를 낮추는 것이 바람직하다.[22] 따라서, 본 논문에서는 CVD를 이용한 저온 그래핀 합성의 발전에 대해 논의하고 관련된 전구체의 유형을 요약하고자 한다. 이어서 저온 CVD-그래핀 시료의 특성을 간략하게 설명하며, 마지막으로 전자, 광전자, 에너지 등에서 재료의 적용을 탐구한다.

2.1 일반적인 CVD-그래핀 합성 원리

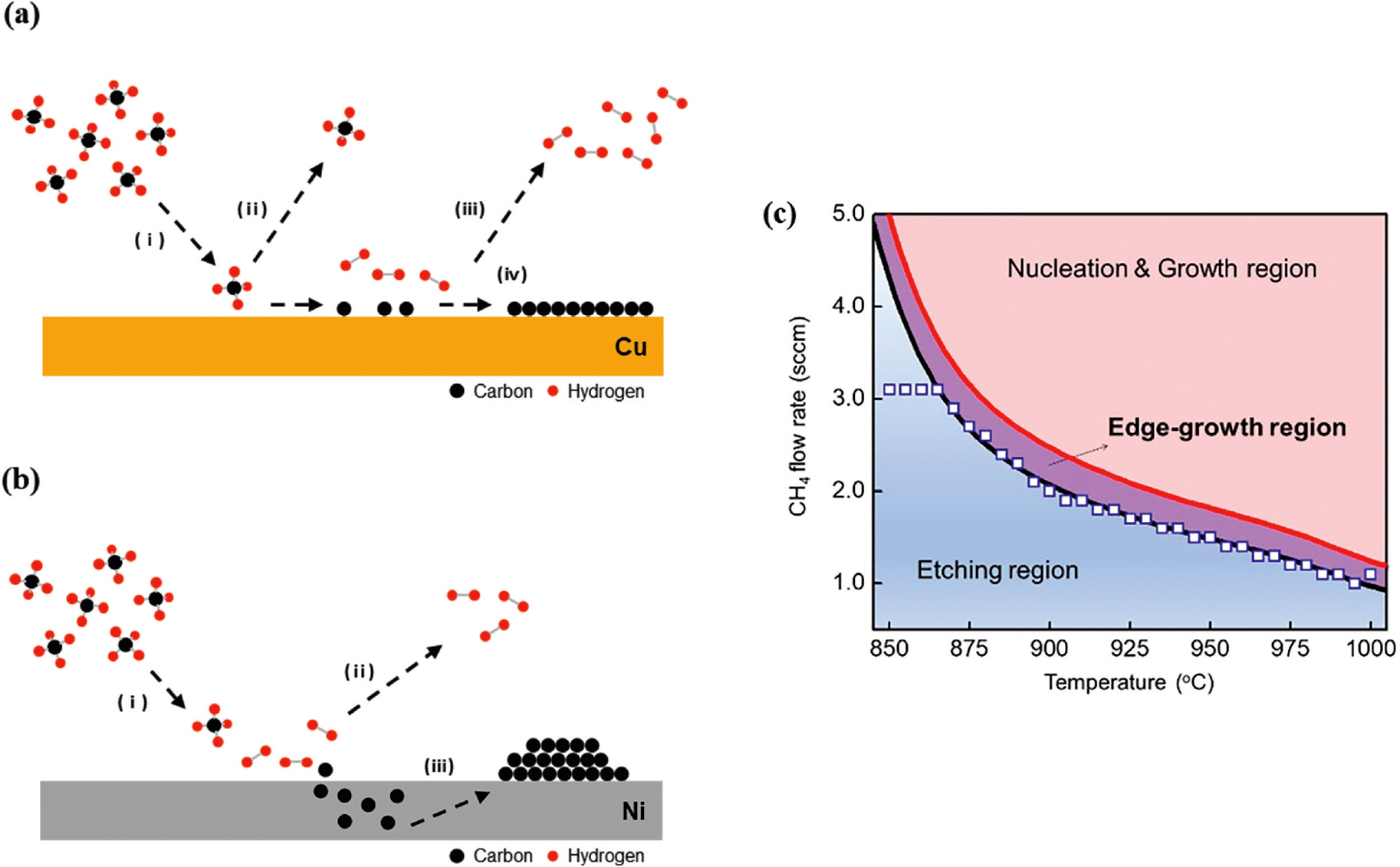

CVD를 이용한 그래핀 성장은 촉매 역할을 하는 금속 기판 및 금속 내 탄소 용해도에 따라 성장 메커니즘이 달라진다. 구리와 같은 비교적 낮은 탄소 용해도를 가진 금속 기판에서는 탄소 분리에 의하여 그래핀이 생성된다. 탄소와 수소로 이루어진 탄화수소 전구체가 금속 표면에 흡착되거나 또는 증발되고, 흡착된 전구체는 탈수소화 되어 활성 탄소 종을 생성한다. 이 활성 탄소 종은 핵 생성 및 그래핀 성장을 유도하여 연속적인 박막의 성장을 촉진한다(Fig. 1. a).[24] 반면 비교적 탄소 용해도가 높은 니켈 기판에서는 탄소 원자가 침전되어 석출되면서 그래핀이 성장된다. 탄화수소 전구체는 구리 기판에서와 마찬가지로 금속 기판에 확산 및 흡착되고 흡착된 전 활성 탄소 종으로 분해되어 벌크 금속으로 확산된다(Fig. 1. b).[25] 이후, 그래핀의 결정을 형성하는 금속 표면의 고에너지 부위에서 금속 핵 밖으로 확산된다. 일반적으로 탄소 용해도가 낮은 금속 기판에서는 단층 그래핀이 형성되기 유리하며, 탄소 용해도가 높은 금속 기판에서는 다층 그래핀 형성이 유리하다. 적합한 촉매 기질로는 앞서 언급된 구리, 니켈을 포함하여 코발트(Co), 백금(Pt), 팔라듐(Pd), 이리듐(Ir), 루테늄(Ru), 로듐(Rh)과 같은 몇 가지 전이 금속과 저마늄(Ge)과 같은 준금속이 조사되었다.[26–32]

Fig. 1.

a. 탄소 용해도가 낮은 금속 기판 (대표적인 예: 구리)에서의 그래핀 성장 모식도, b. 탄소 용해도가 높은 금속 기판 (대표적인 예: 니켈)에서의 그래핀 성장 모식도, c. 메탄 압력 및 성장 온도에 따른 그래핀 성장 모드에 대한 그래프, Reprinted with permission from [34], Copyright (2020) American Chemical Society.

그래핀 합성에 주로 사용되는 수소 가스는 활성 탄소 종을 생성하고 촉매 표면에 부착하며, 약한 탄소-탄소 (C-C) 결합을 식각하는 준촉매 (co-catalyst) 역할을 한다(Fig. 1. c). 따라서, 고품질 그래핀의 합성을 위해서는 기체 탄소 전구체의 분압이 일반적으로 공급되는 수소의 분압보다 낮아야 한다.[33–35] 낮은 성장 압력 (10 토르 미만), 높은 냉각 속도 (10 도/초)는 그래핀 품질을 개선하기 위한 다른 주요 매개변수이다. 그러나, 이러한 각 단계는 반응을 유도하기 위해 높은 합성 온도 (일반적으로 800 도 이상)를 필요로 한다.

2.2 플라즈마를 이용한 저온 CVD-그래핀 합성

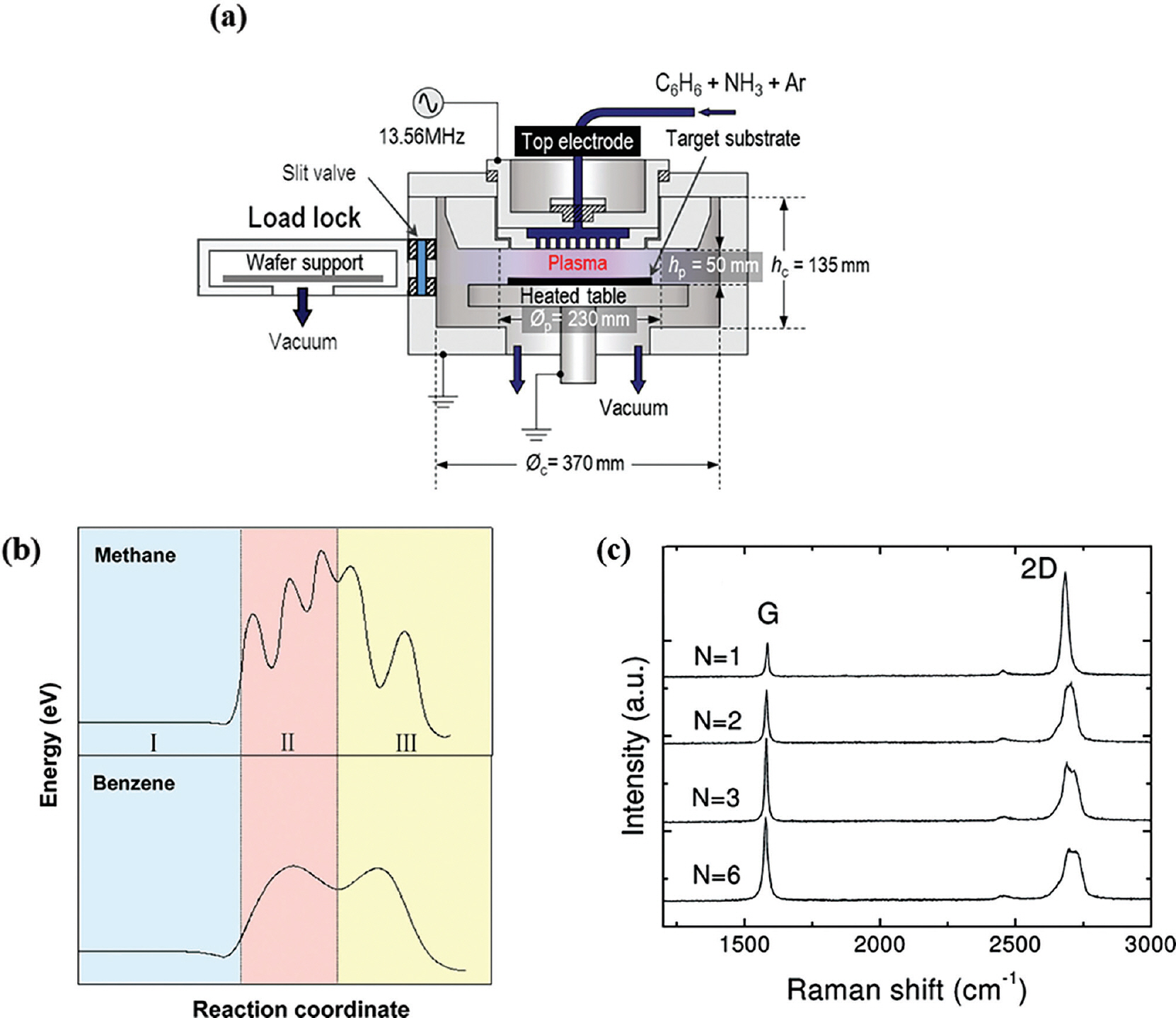

그래핀 합성 온도에 가장 영향을 미치는 요인은 전구체의 분해 에너지이다. 메탄, 에틸렌, 아세틸렌 등과 같은 탄화수소 전구체는 탄소와 수소 결합을 분해하고, 그래핀의 구조인 육각형 벌집 구조로 결합하기 위한 에너지가 필요하다. 따라서, 그래핀 합성 온도를 낮추기 위해서는 전구체를 분해할 수 있는 별도의 에너지원이 필요하다. 플라즈마 강화 화학기상증착법 (PE-CVD)은 전구체를 분해하기 위한 에너지가 플라즈마를 통해 공급되기 때문에 그래핀 합성 온도를 낮출 수 있다.[37] PE-CVD 챔버 내에 반응 기체를 주입한 뒤, 전압을 인가하여 기체를 플라즈마 상태로 변형시킨다. 플라즈마 상태로 변형된 탄소 전구체들이 촉매 기판과 반응하여 그래핀을 성장시키는 것이다. PE-CVD의 구조는 Fig. 2. a 에 제시되어 있다.[38]

2.3 그래핀 성능 평가

합성된 그래핀의 특성은 라만 분광법을 통해 평가된다. 라만 분광법은 Stokes 효과를 측정하여 시편의 종류 및 고유 특성을 파악하는데 사용되며, 탄소 기반 구조 특성화에 중요한 역할을 한다. 라만 분광법을 통해 그래핀의 결함 종류, 층 수, 결정 도메인 크기 등을 알 수 있다. 그래핀 라만 스펙트럼에서 대표적으로 D 피크 (~1350 cm-1), G 피크 (~1580 cm-1), 2D 피크 (~2700 cm-1)를 관찰할 수 있다. D 피크는 그래핀의 결함을 의미하며, G 피크와 2D 피크는 레이저 여기로 인한 Stokes 포논 에너지 이동에 의해 관찰된다.[36] D 피크와 G 피크의 비율로 그래핀의 결함 정도를 알 수 있고, 2D 피크와 G 피크의 비율로 그래핀의 층 수를 계산할 수 있다. Figure 2. c에는 그래핀 층 수에 따른 라만 피크에 대해 제시되어 있다.

그래핀의 전기적 특성은 면 저항 (Sheet resistance) 및 캐리어 이동도로 평가된다. CVD 공정을 이용해 구리 호일에 그래핀을 합성한 연구에서는 약 125 Ω/sq의 면 저항에 달성하였다.[2] 반도체인 저마늄 기판에 그래핀을 합성한 연구에서는 약 2~5 kΩ/sq의 면 저항을 얻었으며 최대 10,620 cm2/V• s의 캐리어 이동도를 기록하였다.[32] 그래핀의 전기적 특성은 반도체 소자, 투명전극, 바이오센서 등 많은 전자 소자 분야에 적용되기 위한 중요한 특성 중 하나이다. 그래핀 성장 파라미터에 대한 그래핀의 특성은 Table 1에 정리되어 있다. Table 1에는 그래핀 성장 공정, 탄화수소 전구체의 종류, 합성 온도, 합성 기판에 따른 그래핀 성장 형태에 대해 제시되어 있으며, 이에 따른 라만 특성, 캐리어 이동도 및 면저항에 대한 특성을 확인할 수 있다.

Table 1.

합성 공정에 따른 그래핀 특성에 대한 요약

| CVD | Precursor | Temp.(℃) | Substrate | Graphene | Raman (ID/IG) | Raman (I2D/IG) | Hole mobility (μ H), (cm2/V· s) | Electron mobility (μ E), cm2/V· s | Sheet resistance (R s), kΩ/sq | Etc | Ref |

|---|---|---|---|---|---|---|---|---|---|---|---|

| CVD | C2H2 | 800 | Co | Mono-, Bilayer | 1~3.1 | 1600 | 1000 | [40] | |||

| CVD | PS, PVP, PEG, PMMA | 400~600 | Steel, Ni-Cu, Cu, Ni | Mono-, Few layer | 0.5~1.8 | [50] | |||||

| CVD | Pyrene, TPN | 400~600 | Cu | Mono-, Few layer | 0.19~0.93 | 1.06~1.54 | 1000 | 800 | 2 | [53] | |

| CVD | PMMA, PS | 400 | Cu | Monolayer | 0.93 | [22] | |||||

| CVD | Benzene | 300 | Cu | Monolayer | 2.00 | [22] | |||||

| AP-CVD | Benzene | 100~300 | Cu | Monolayer | 0.1~0.3 | 1.8 | 2500 | 1900 | 1 | [57] | |

| AP-CVD | Pyridine | 300 | Cu | N-doped Graphene | 0.09~0.2 | 1.6~2.0 | 1400 | 0.45 | [59] | ||

| AP-CVD | Pyridine | 300 | Cu | N-doped Graphene | 0.16 | 4.76 | 53.6~72.9 | [60] | |||

| PE-CVD | CH4 | 500~900 | SiO2 | 1~2 | 105 | 1.4 | [37] | ||||

| PE-CVD | CH4 | 400 | Cu | Monolayer | 0.38 | 1.5 | 0.92~7.3 | [41] | |||

| PE-CVD | CH4 | 120 | Au | Bilayer | 2.4~2.8 | AST(90℃, 24h) | [42] | ||||

| PE-CVD | CH4 | 500 | V2 O3 | G-V2 O3 hybrid structure | 1.6 | 1.7 | Coulombic efficiency 99.8% | [43] | |||

| PE-CVD | C2 H4 | 450 | Al/Si(Ni catalyst) | Vertically aligned graphene | 1.6~2.0 | 0.2~0.8 | [44] | ||||

| PE-CVD | CH4 | 160 | Cu ink/PI | Mono-, Bilayer | 1.4~2.4 | Resistivity 0.0376~0.0817 mΩ· cm | [45] | ||||

| PE-CVD | CH4 | 100 | Cu/Ti/SiN/PI | Bilayer | 1.08 | 1.26~3.06 | Folding test 100,000 cycle | [46] | |||

| PE-CVD | CH4 | 400 | Carbon fibres | Vertical graphene | 1.25~3.0 | 0.38~0.52 | IFSS 112.4 MPa | [47] | |||

| PE-CVD | C2 H2 | 550~650 | Si | Mono-, Few layer | 0.7~1.1 | 0.3~2.0 | 1.8~8 | Resistivity 0.36 mΩ· cm | [49] | ||

| PE-CVD | TPN | 500 | Al2 O3/PI | Graphene film | 2.36 | 0.58 | 0.086 | Hall mobility 65.5 cm2/V· s | [54] | ||

| PE-CVD | Benzene/ammonia(NH3) | 100~300 | Ni | N-doped nanocrystalline graphene | 1.0~2.13 | 8.7 | 9.1 | 3.3 | Hall mobility 710 cm2/V· s | [38] | |

| Cold-Wall CVD | Benzene | 400 | Ni | Bilayer | 0.3 | 0.52~2.93 | 410 | 180 | 0.37 | Cold-Wall Reaction chamber | [58] |

낮은 활성화 에너지를 갖는 탄화수소를 활용한 CVD-그래핀 합성

그래핀의 합성 온도를 낮추기 위해서 전구체를 분해할 수 있는 별도의 에너지원을 적용하는 것 이외에도 낮은 활성화 에너지를 갖는 탄소 전구체가 필요하다. Figure 2. b에는 대표적인 탄소 전구체인 메탄과 벤젠을 이용한 그래핀 성장의 에너지 프로파일에 대해 명시되어 있다.[22] 단계 Ⅰ,Ⅱ,Ⅲ는 각각 전구체 분자의 흡착 및 증발, 탈수소화로 인한 활성 탄소 종 형성, 핵 형성 및 그래핀 성장을 의미한다. 그래핀 성장의 첫 번째 단계에서 메탄과 벤젠의 흡착 에너지는 비슷하지만, 이후 탈수소화에 대한 활성화 에너지는 메탄보다 벤젠이 낮게 계산되었다. 탈수소화에 필요한 에너지는 전구체에 존재하는 수소 원자의 수에 기초하여 추정할 수 있으며[39], 대표적인 기체 전구체 (ex. 메탄, 아세틸렌 및 에틸렌)는 수소 원자를 많이 가지고 있기 때문에 방향족 화합물보다 더 많은 에너지를 필요로 한다. 그래핀 성장의 마지막 단계에서는 활성 탄소 종의 응집, 핵 형성을 거쳐 그래핀 필름이 생성된다. 일반적으로 그래핀 구조는 육각형 탄소 골격을 포함하기 때문에 이미 육각형 골격을 가지고 있는 벤젠과 같은 방향족 화합물이 그래핀을 형성하는데 에너지적으로 유리하다. 반면, 메탄과 같은 기체 전구체는 더 적은 탄소 원자를 포함하는 활성종이 결합하여 육각형 골격을 형성해야 하기 때문에 그래핀을 형성하는데 더 많은 에너지가 필요하다.[22] 따라서, 저온 조건에서 고품질의 그래핀을 얻기 위해서는 낮은 활성화 에너지를 갖는 탄소 전구체가 필요하다.

3.1 활성 가스 전구체를 활용한 CVD-그래핀 합성

기체 탄소 전구체로부터 CVD-그래핀 합성은 전형적으로 1000 도의 높은 성장 온도에서 달성된다. 가장 많이 사용되는 기체 전구체에는 메탄, 아세틸렌, 에틸렌이 있다.[40] 이 기체 전구체를 이용하여 그래핀의 저온 CVD 성장이 수행될 때, 전구체의 C-H 결합을 분해하기 위한 추가 에너지가 필요하다. C-H 결합의 분해에는 높은 에너지가 요구되기 때문에 플라즈마 등의 다른 공급원에 의해 에너지가 공급되어야 한다. 이러한 에너지원을 사용하면 성장 온도를 올리지 않고도 비교적 낮은 온도에서 활성 탄소를 생산할 수 있다.[37] PE-CVD는 다양한 기판 (ex. Cu, Ag, V2 O3, Si/Al, etc.)에서의 그래핀 성장에 효과적으로 활용되어 왔으며[41–44], 수직 나노시트와 같은 다양한 방향성을 갖는 단층 또는 다층 형태의 그래핀을 성장시켰다.

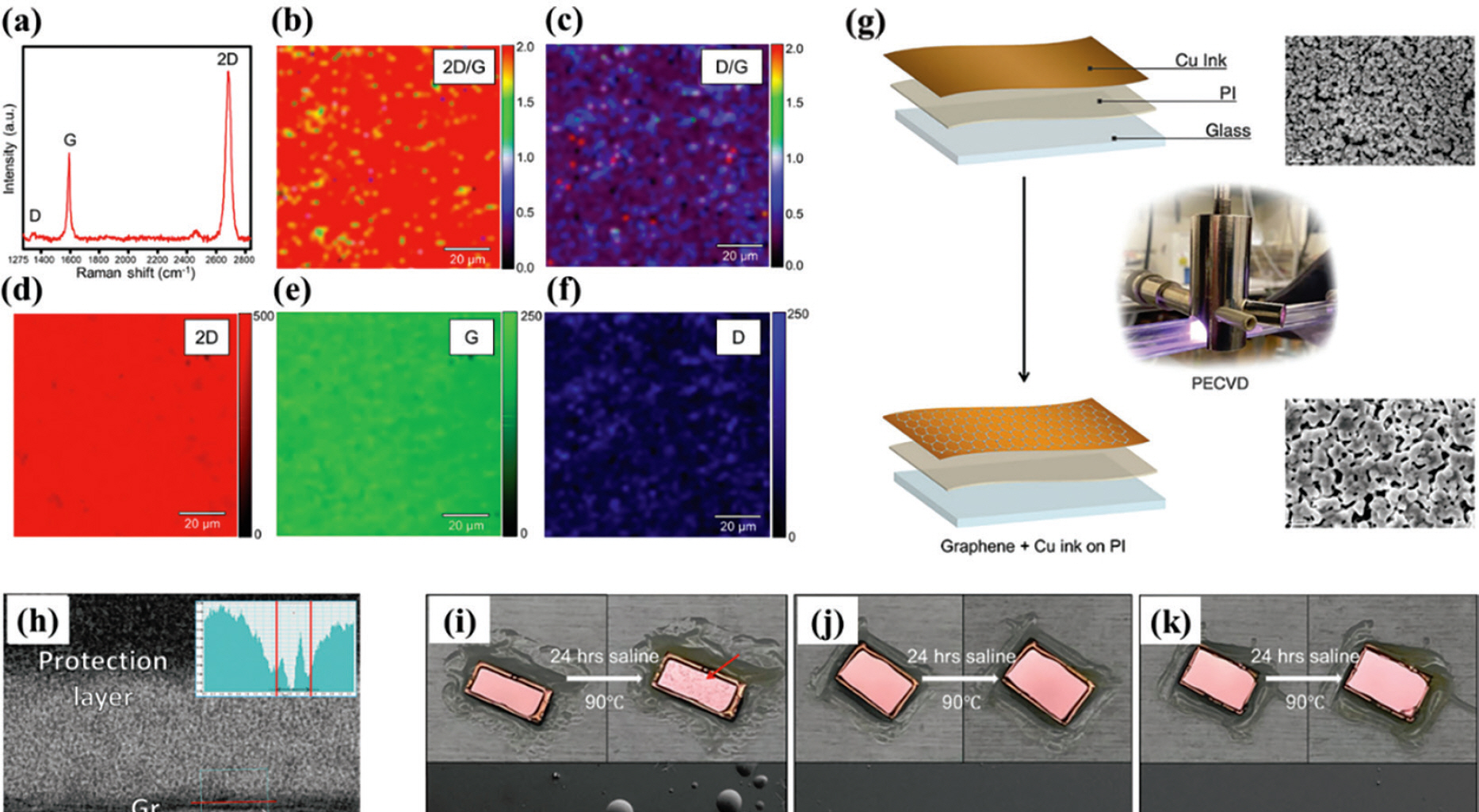

Kim et al. (2019)은 구리 호일에서 그래핀 성장을 위한 반응 라디칼을 효율적으로 지시하는 블로잉 플라즈마 소스를 사용하여 그래핀의 저온 CVD 성장을 보고하였다. Figure 3. a-f에 제시된 라만 매핑 결과를 바탕으로 I2D/I G는 98% 비율로 1.5보다 높기 때문에 성장된 그래핀이 단층임을 알 수 있다. 또한, I D/I G는 평균 0.38 이하로 그래핀의 결함이 거의 존재하지 않는 고품질임을 알 수 있다.[36,41] 이후, C-H Lu et al. (2021)은 유연한 기판인 폴리이미드(PI)에 구리 잉크 촉매를 사용하여 PE-CVD를 이용한 그래핀의 성장을 보고하였다. 수소 플라즈마를 통해 구리의 산화 방지를 위한 보호층이 형성되었으며, 위에 그래핀이 합성되었다(Fig. 3. g).[45] 또한, 동일 연구진은 같은 해에 폴리이미드 위 전기 도금된 구리에 PE-CVD를 이용한 그래핀의 성장을 보고하였다(Fig. 3. h).[46] 유연한 기판인 폴리이미드에서 그래핀의 직접적인 성장은 유연한 전자 장치 분야에 응용할 수 있고, 그래핀/구리 복합재료의 경우 잉크젯 프린팅 분야에 응용할 수 있다.

Fig. 3.

a-f. 블로잉 플라즈마 소스를 사용하여 구리 호일에 합성된 그래핀의 라만 측정 결과, I2D/I G, I D/I G, I2D, I G, I D, Reprinted with permission from [41], Copyright (2019) American Chemical Society. g. 구리 잉크/폴리이미드 기판에 합성된 그래핀의 모식도 [45], h. 전기 도금된 구리 위에 성장된 그래핀의 HAADF-STEM 이미지 [46], i-k. 가속 흡수 테스트(AST) 후, 측정된 SEM 이미지, i. 그래핀이 없는 샘플, j, k. 메탄, 수소 비율에 따라 다르게 형성된 그래핀 샘플. Reprinted with permission from [42], Copyright (2022) American Chemical Society.

활성 가스 전구체를 이용한 저온 CVD-그래핀의 합성은 주로 사용되는 구리 기판 이외에도 Si/Al[44], V2 O3 Au[42], 탄소 섬유[47], 니켈[48], SiO2/Si[49] 등 다양한 금[43], 속, 반도체 기판에 달성되었다. Hussain et al. (2020)은 실리콘/알루미늄 (Si/Al) 기판에서 니켈 박막 촉매를 사용하여 이차원 수직 그래핀 나노시트의 합성을 보고하였다.[44] 무선 주파수 전력에 의해 구동되는 용량 결합 플라즈마를 이용하였으며, 에틸렌 가스 전구체를 사용하여 450 도의 저온에서 그래핀 시트를 합성하였다. 이때 사용된 니켈 촉매는 수직 그래핀 나노시트의 핵 형성 및 시트 생성을 유발시키며, 수직 그래핀 나노시트의 성장 속도, 밀도 및 품질을 높이는 역할을 한다. 수직으로 성장된 그래핀은 탄소 섬유에서도 실현되었다.[47] 탄소 섬유에서 수직 그래핀은 PE-CVD를 이용해 약 400 도에서 성장되었다. Z. Sha et al. (2019)은 기판과 플라즈마 중심 사이의 거리를 조정 및 제어하여 수직 그래핀의 높이 (~8.0 μm) 를 제어하였다. 이 기술은 성장 온도 및 시간을 제한하여 탄소 섬유의 열화를 최소화할 수 있는 방법으로 수직 그래핀이 탄소 섬유의 강도를 저하시키지 않고 계면 전단 강도 (최대 118.7%)를 크게 향상시킬 수 있다.

Song et al. (2018)은 PE-CVD를 이용하여 그래핀-V2 O3 하이브리드 구조를 설계하여 리튬-황 배터리에서 다황화물 포획 및 변환의 시너지 효과를 관찰하였다.[43] V2 O3에 합성된 그래핀은 메탄 가스 전구체를 이용하여 형성되었으며, 약 500 도의 낮은 온도에서 수행되었다. 이러한 그래핀-V2 O3 하이브리드 구조의 실현은 고성능 리튬-황 배터리의 성능을 향상시키고, 문제점으로 자리잡고 있던 낮은 황 이용, 느린 산화-환원 동역학, 심각한 셔틀 효과를 극복할 수 있다. 2018년에는 원격 전자 사이클로트론 공명 화학 기상 증착법 (r-(ECR-CVD))를 이용하여 실리콘 산화물 층을 가진 실리콘 웨이퍼 (SiO2/Si)에 그래핀의 직접적인 성장이 달성되었다.[49] 에틸렌 가스 전구체를 사용하여 약 550 도에서 그래핀이 성장되었다. 메탄 가스 전구체를 사용하였을 때와 동일한 방법으로 에틸렌 가스와 수소 가스의 비율을 조정하여 그래핀 핵 생성 및 필름 성장의 과정으로 달성되었다. 성장된 그래핀의 면 저항은 약 8000 Ω/sq로 관찰되었으며, 합성 온도가 650 도로 증가하였을 때, 1800 Ω/sq로 감소되었다.

최근 C.-H. Lu et al. (2022)은 120 도의 저온에서 PE-CVD를 이용하여 그래핀 합성에 대해 보고하였다.[42] 그래핀 합성은 금 (Au/Ti/SiO2/Si) 기판에서 이루어졌으며 그래핀이 코팅된 금의 부식 방지에 대한 가능성을 보여주었다. 산소가 함유된 식염수 용액에 그래핀이 코팅된 금 장치를 90 도에서 24 시간 동안 담금질 테스트를 진행하였는데 테스트 후에도 금 막이 손상되지 않은 상태로 유지되었다(Fig. 3. i-k). 이는 금이 노출된 상용화 전자 장치에 대한 부식 방지 가능성을 증명하였으며, 금 기반 바이오센서의 효율성과 신뢰성을 기대할 수 있다. 이 연구팀은 앞서 언급된 것처럼 유연한 기판인 Cu ink/PI, Cu/Ti/SiN/PI 기판에서 저온 그래핀을 합성하였다.[45,46]

3.2 고체 전구체를 활용한 CVD-그래핀 성장

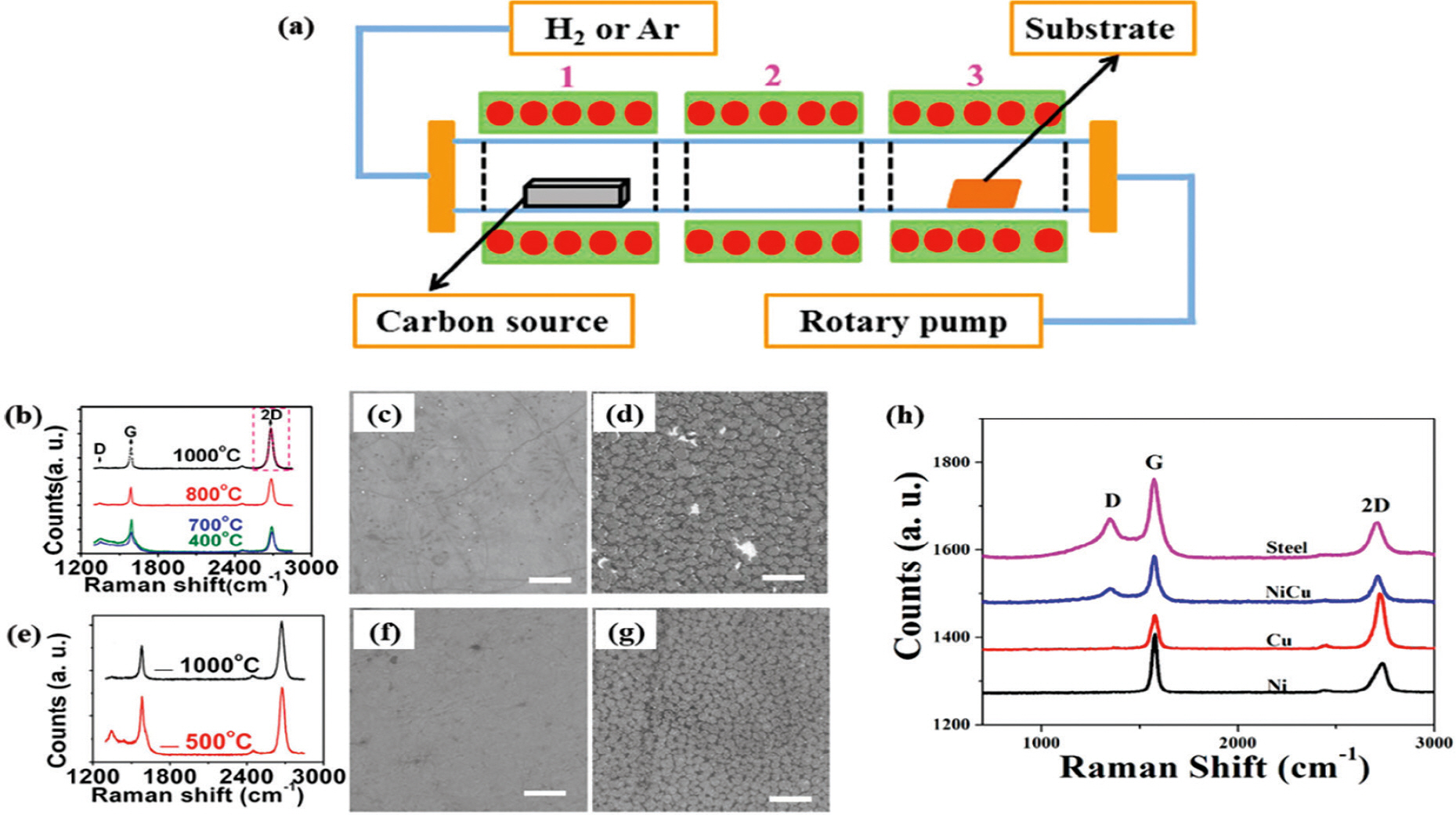

고체 전구체로부터의 CVD-그래핀 합성을 위한 CVD 구조는 가스 전구체를 사용하는 기존의 CVD 구조와 달리 전구체의 열처리 영역과 기판의 열처리 영역으로 이루어진다. Figure 4. a에는 고체 전구체를 사용하여 그래핀을 합성한 CVD의 개략도가 제시되어 있다.[50] 그림에서 볼 수 있는 것과 같이 가스 주입구 쪽에 고체 전구체가 위치하고 있으며, 열처리에 의해 고체 전구체가 분해되면 캐리어 가스에 의해 기판으로 이동되고 분해된 전구체와 기판의 상호작용으로 인해 그래핀이 성장되는 것이다.[22]

Fig. 4.

a. 고체 탄소 전구체에 대한 CVD 성장 개략도, Reprinted with permission from [50], Copyright (2016) American Chemical Society. b-d. PMMA 전구체를 이용하여 합성된 그래핀의 라만 분석 결과 및 SEM 측정 결과, c. 1000 도, d. 400 도, e-g. PS 전구체를 이용하여 합성된 그래핀의 라만 분석 결과 및 SEM 측정 결과, f. 1000 도, g. 400 도, Reprinted with permission from [22], Copyright (2011) American Chemical Society, h. 450 도에서 PS 전구체를 이용하여 스테인리스강, 니켈-구리, 구리, 니켈 기판에 합성된 그래핀의 라만 분석 결과. Reprinted with permission from [50], Copyright (2016) American Chemical Society.

Z. Li et al. (2011)은 고체 전구체로 많이 사용되는 폴리(메틸 메타크릴레이트)(PMMA)와 폴리스티렌(PS)을 사용하여 약 400 도에서 구리 호일로의 그래핀 성장을 보고하였다.[22] Figure 4. b-g는 각각 PMMA, PS를 사용하여 합성된 그래핀의 라만 분석 결과 및 SEM 측정 결과이다. 라만 분석 결과를 통해 400 ~ 500 도의 낮은 온도에서도 그래핀이 합성될 수 있으며, SEM 측정 결과를 통해 합성된 그래핀 필름의 연속성을 확인할 수 있다. PS는 PMMA와 다른 분자식 및 구조를 포함하고 있지만, 결과적으로 PMMA에서 합성된 그래핀 필름과 유사한 품질을 얻을 수 있다. Minmin Zhu et al. (2016) 또한 고체 전구체인 PS를 이용하여 스테인리스 강판 및 구리, 니켈, 구리-니켈과 같은 금속 기판에 그래핀의 합성을 달성하였다(Figure 4. h).[50] 그래핀 합성은 약 400 도에서 달성되었으며, Figure 4. a에 제시되어 있는 CVD 구조를 이용하였다. 그래핀이 코팅된 스테인리스 강판 및 금속 기판은 잠수함, 유조선/파이프라인, 항공모함 등과 같은 부식성 환경에 적용할 수 있는 잠재력을 가지고 있다.

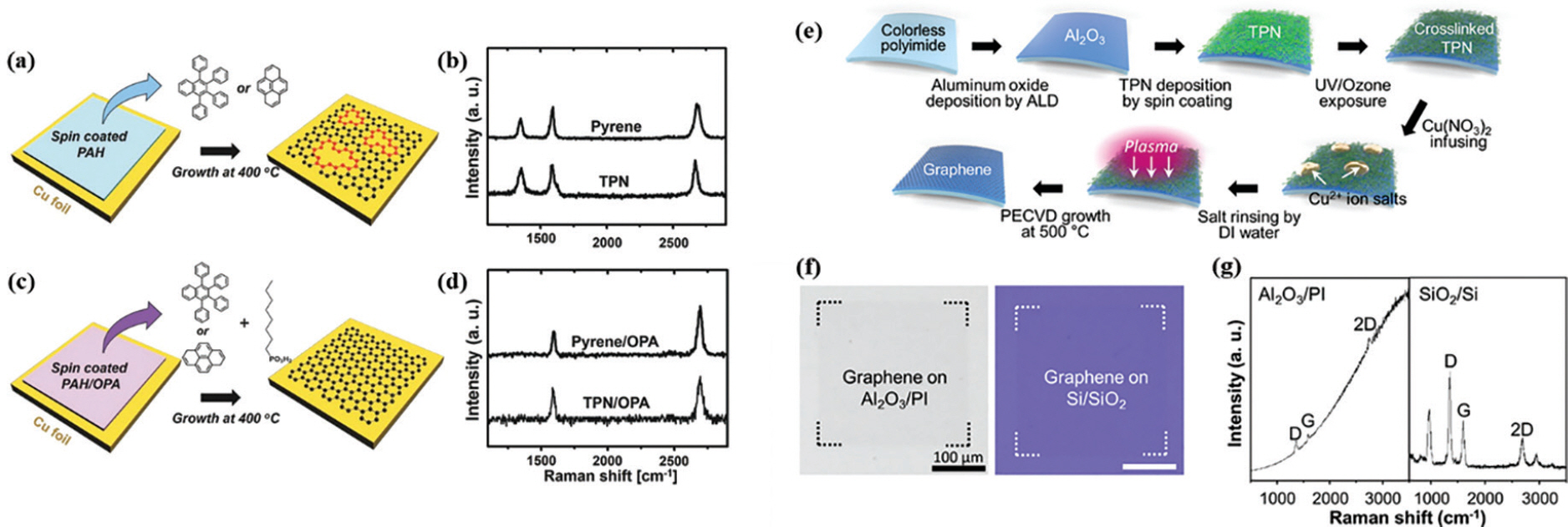

이와 비슷하게 저온에서 그래핀 합성을 위한 고체 전구체로 다환 방향족 탄화수소 (Polycyclic aromatic hydrocarbons, PAH) 또한 많이 사용되고 있다. PAH 와 구리 기판 사이의 상호 작용은 낮은 온도에서 구리 표면의 탈수소화 및 핵 생성을 위한 활성화 에너지를 감소시킨다. 그러나, 그래핀 저온 성장 과정에서 PAH를 사용하면 그래핀 품질과 관련된 결함이 많이 발생하여 전자 장치 응용 분야에 활용되기 어렵다.[51,52] Lee et al. (2016)은 PAH의 이러한 문제를 해결하기 위해 PAH와 지방족 탄소의 혼합물을 사용하여 구리 기판에 그래핀의 합성을 보고하였다.[53] Figure 5. a-d는 PAH를 단독으로 사용하였을 때와 방향족 탄소인 OPA를 혼합하여 사용하였을 때의 라만 분석 결과로 PAH를 단독으로 사용하였을 때 보다 그래핀의 D 피크가 낮아진 것을 확인할 수 있다. 이후, 동일 연구진은 (2019) PAH 중 하나인 1,2,3,4-테트라페닐나프탈렌(1,2,3,4-tetraphen ylnaphthalene, TPN)를 사용하여 500 도에서 Al2O3/ PI 기판에 그래핀을 합성하였다.[54] 그래핀 성장 촉매로 TPN에 Cu2+ 이온을 주입하였으며, PE-CVD를 이용하여 달성되었다(Fig. 5. e-g). 유연한 Al2 O3/PI 기판에 성장된 그래핀은 유연하고 투명한 OFET와 온도 센서로 제작되었으며, 제작된 OFET와 온도 센서는 우수한 전기적 특성과 굽힘 안정성을 보였다.

Fig. 5.

a,c. TPN과 파이렌의 분자 구조 및 그래핀 합성 개략도, b. TPN, 파이렌을 이용하여 합성된 그래핀의 라만 측정 결과, d. TPN, 파이렌에 PAH/OPA 불균일 고체 전구체를 사용하여 합성된 그래핀의 라만 측정 결과 [53], e. PE-CVD를 사용하여 Al2 O3/PI에서 그래핀이 합성되는 과정의 개략도, f. Al2 O3, SiO2/Si 기판에 합성된 그래핀의 광학 이미지, g. Al2 O3, SiO2/Si 기판에 합성된 그래핀의 라만 측정 결과. Reprinted with permission from [54], Copyright (2019) American Chemical Society.

3.3 액체 전구체를 활용한 CVD-그래핀 성장

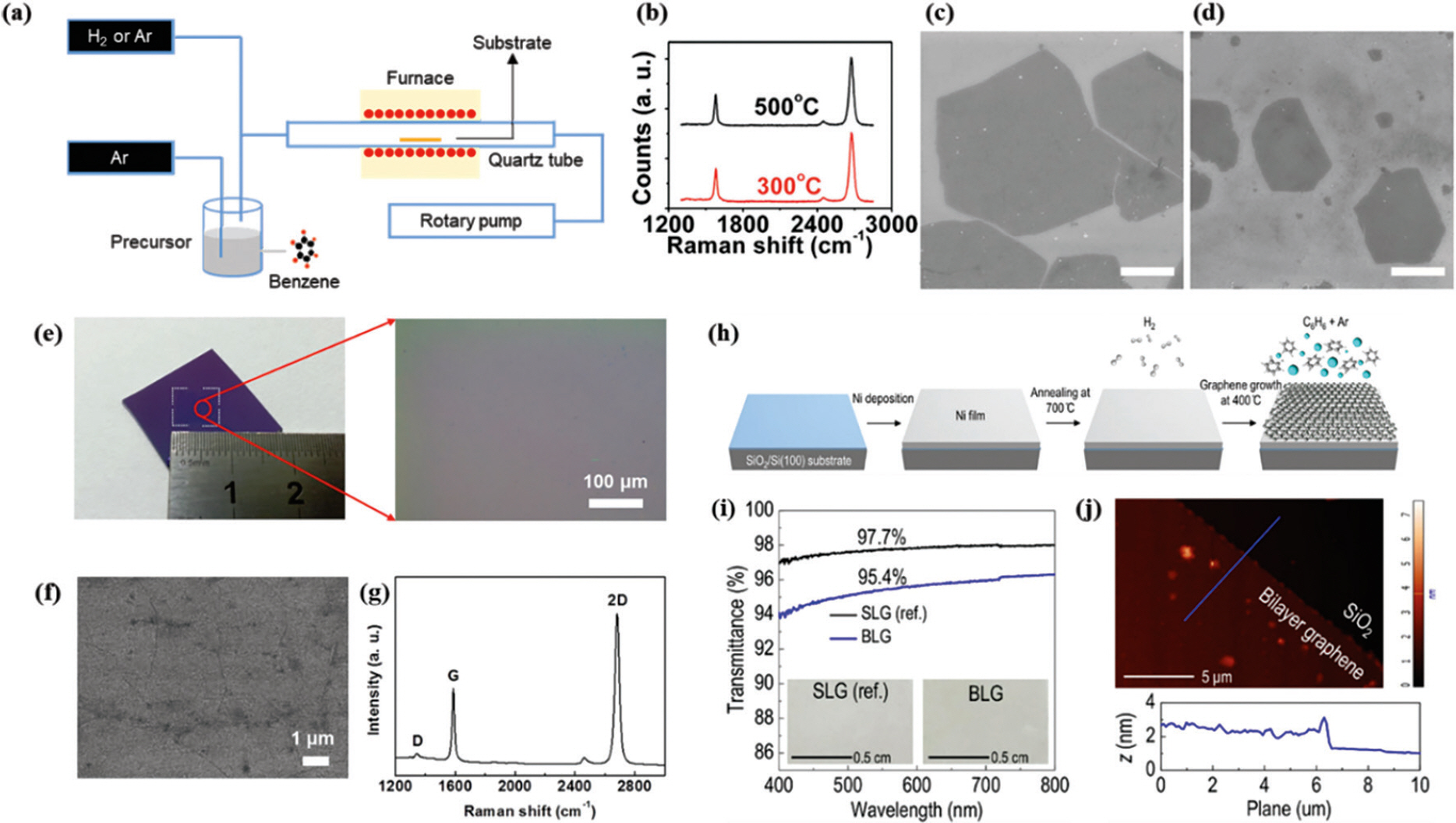

액체 전구체로부터의 그래핀 합성은 주로 벤젠(Benzene), 피리딘(Pyridine)과 같은 전구체의 분해를 통해 이루어진다. 벤젠은 탄소 6개, 수소 6개로 이루어진 평면 정육각형 고리구조를 가지고 있으며, 피리딘은 벤젠의 탄수-수소 (C-H) 결합 하나가 질소로 치환된 형태이다. 벤젠의 경우, 그래핀 구조와 비슷하게 정육각형의 탄소 고리를 가지고 있어 메탄, 에틸렌과 같은 가스 전구체처럼 완전한 분해가 필요하지 않다.[22] 피리딘의 경우, 탄소 원자 하나가 질소 원자로 치환된 형태의 육각형 고리 구조를 형성하고 있어 질소 도핑된 그래핀 합성에 유리하다.[55] 따라서, 액체 전구체로부터의 그래핀 합성은 전구체의 분해 에너지가 많이 필요하지 않아 비교적 낮은 온도 (~400 도)에서 합성이 가능하다. Figure 6. a에는 액체 전구체를 사용하여 그래핀을 합성한 CVD 의 개략도가 제시되어 있다.

Fig. 6.

a. 액체 탄소 전구체에 대한 CVD 개략도, b-d. 벤젠을 사용하여 합성된 그래핀의 라만 측정 결과 및 SEM 측정 이미지, c. 500 도, d. 300 도, Reprinted with permission from [22], Copyright (2011) American Chemical Society. e-g. 무산소 AP-CVD에 의해 합성된 그래핀의 광학 이미지, SEM 측정 이미지 및 라만 측정 결과, Reprinted with permission from [57], Copyright (2015) Springer Nature. h. 이중층 그래핀의 성장 과정 모식도, i,j. 단층 및 이중층 그래핀의 광투과율, 이중층 그래핀의 AFM 이미지 [58]

Z. Li et al. (2011)은 액체 벤젠 전구체를 사용하여 약 300 도에서 구리 기판에 그래핀을 성장시켰다.[22] Figure 6. b-d.는 각각 500 도, 300 도에서 벤젠 전구체를 사용하여 합성된 그래핀의 라만 측정 결과와 SEM 측정 이미지를 나타낸다. SEM 측정을 통해 500 도, 300 도에서 그래핀의 성장을 관찰하였으며, 성장 온도가 300 도로 낮아졌음에도 고품질의 그래핀이 성장될 수 있음을 보고하였다. J. Jang et al. (2015) 또한 벤젠 전구체를 사용하여 구리 기판에 고품질의 그래핀을 합성하였으며, 무산소 AP-CVD (Ambient Pressure CVD) 공정을 사용하였다.[57] 무산소 AP-CVD 공정은 무정형 및 산화된 탄소 층의 형성에 영향을 미칠 수 있는 산화 종이 없는 상태에서 그래핀을 성장하여 300 도에서 고품질의 그래핀 합성에 대해 보고하였다(Fig. 6. e-g). 300 도에서 합성된 그래핀은 투과율 97.6 %, 전계 효과 이동도 1,900 ~ 2,500 cm2/V• S를 가지며, 기존 1000 도에서 합성된 그래핀에 필적하는 특성을 가진다. 최근 Hashim 연구팀은 (2021) 수직 냉벽 반응 CVD (Cold-wall CVD)를 이용하여 웨이퍼 규모의 이중층 그래핀을 합성하였다.[58] 활성화 에너지가 낮은 벤젠 전구체와 저온에서 낮은 탄소 용해도를 갖는 니켈 기판을 사용하여 400 도에서 고품질 Bernal stacking 이중층 그래핀 합성을 달성하였다(Fig. 6. h-j). 홀 효과 측정에서 추출된 홀 이동도는 370 Ω/sq의 낮은 면저항으로 최대 710 cm2/V• S에 도달하였다. 또한, 동일 연구진은 같은 해 벤젠 전구체를 사용하여 N-type 도핑된 그래핀 합성을 보고하였다.[38] 연구팀은 수직 냉벽 반응 PE-CVD를 (Cold-wall PE-CVD)를 이용하여 벤젠/암모니아/아르곤 시스템에서 100 도의 저온에서 질소 도핑된 나노결정질 그래핀 성장을 증명하였다. 플라즈마 보조 수직 냉벽 반응 CVD를 활용하여 질소 도핑 그래핀 합성 온도를 100 도까지 감소시킨 이 연구는 PE-CVD 공정의 진전을 제공하고, 향후 나노 전자 장치를 위해 저온에서 헤테로원자 질소 도핑의 실용적인 전략으로 새로운 재료를 설계하는데 기여한다.

Son et al. (2020)은 액체 피리딘 전구체를 사용하여 약 300 도에서 구리 기판에 질소 도핑된 그래핀 필름에 대한 합성을 보고하였다.[59] 피리딘을 이용한 저온 합성에 대한 연구는 계속 진행되어 왔지만[60,61], 전자 공학에 응용하기 위한 대면적, 고품질 그래핀 합성으로는 이어지지 않았다. 본 연구진은 AP-CVD에서 2단계 공정으로 그래핀 합성을 진행하였으며, 핵 생성 및 측면 성장 단계로 분류하여 그래핀 합성을 확장하였다. 2단계 공정의 경우, 첫 번째 단계에서 기판 어닐링, 피리딘 전구체 주입이 이루어지며 피리딘 전구체의 유량을 조절하여 핵 생성을 유발한다. 이후, 두 번째 단계에서 200 sccm의 아르곤 캐리어 가스와 함께 전구체를 주입하였으며 30 ~ 120 분 동안 그래핀이 합성되었다.[59] 300 도에서 합성된 질소 도핑 그래핀은 2 in2 의 필름 크기를 가지며, 투과율 97.6 %, 1400 cm2/V• S의 전자 이동도를 가진다. 이러한 질소 도핑된 그래핀의 직접적인 합성은 CMOS 장치, 유연한 전자 장치와 같은 실용화 응용 어플리케이션을 위한 장치 제조 공정에서 중요한 단계이다.

저온 CVD-그래핀의 응용 분야

4.1 전자 장치

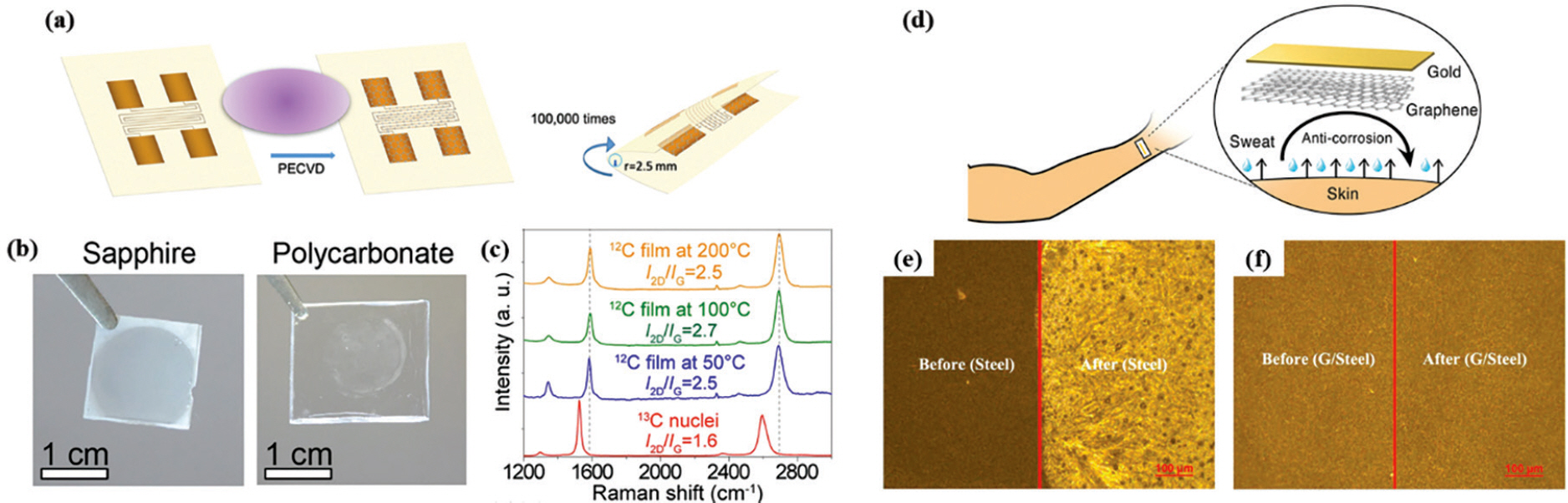

저온 CVD 그래핀의 응용 분야에는 대표적으로 전자 장치가 있다. 반도체 및 유전체 기판으로의 직접적인 그래핀 성장은 별도의 전사 과정에서 발생하는 결함들을 최소화하기 위해 필요한 방법이다.[62] 앞서 언급된 연구 중, 구리 잉크/폴리이미드 기판에 합성된 그래핀은 구리의 부식을 방지할 수 있는 바이오센서로 활용할 수 있으며, 유연한 폴리이미드 기판에 직접적으로 합성되어 유연한 전자 장치에 통합할 수 있다.[45] Cu/Ti/SiN/PI 기판에 합성된 그래핀 또한 전기 도금된 구리의 산화물 형성을 억제하며, 폴리이미드 기판으로 제작되어 유연한 전자 장치로 사용할 수 있다(Fig. 7. a). 제작된 구리 회로의 내구성 테스트 결과 그래핀이 증착되지 않은 기준 샘플은 60,000 회 미만의 사이클 후 단선되었지만, 그래핀이 증착된 구리 회로 샘플의 경우 100,000 회까지 전기 전도를 유지하였다.[46] 저온 CVD 그래핀은 투명한 기판에서도 합성이 가능하다(Fig. 7. b,c). 사파이어, 폴리카보네이트 (PC) 기판에 합성된 그래핀은 I D/I G 가 약 0.10인 고품질을 가지며, 투명한 기판에 합성되어 유연한 투명 전자 소자에 응용할 수 있다.[63]

Fig. 7.

a. 유연한 전자 장치로 사용되는 그래핀/구리/폴리이미드 [46], b. 사파이어, 폴리카보네이트 기판에 합성된 그래핀, c. 합성 온도에 따른 라만 측정 결과, Reprinted with permission from [63], Copyright (2017) Springer Nature, d. 금 부식 방지 효과를 보이는 그래핀 기반 바이오센서 Reprinted with permission from [42], Copyright (2022) American Chemical Society, e,f. PS 전구체를 이용하여 강철 기판에 합성된 그래핀의 부식 방지 테스트 전, 후 기판 표면 Reprinted with permission from [50], Copyright (2016) American Chemical Society.

4.2 부식 방지

위 전자 장치 응용 분야에서도 그래핀이 구리 위에 형성되어 구리 산화물 생성을 방지할 수 있다는 것이 증명되었다. 구리 뿐만 아니라 금이 증착된 기판에 그래핀을 성장시킨 연구의 경우에 도 금에 대한 부식 방지 효과를 증명하였다(Fig. 7. d).[42] 부식 방지 연구에 많이 사용되는 강철 기판에 그래핀을 합성하여 철의 부식 속도에 대한 연구 또한 진행되었다.[50] 고체 전구체를 사용하여 강철 기판에 성장된 그래핀의 경우, 그래핀이 성장되지 않은 순수 강철 보다 부식 속도가 약 9배 감소하였다(Fig. 7. e,f).

이외에도 V2 O3에 합성된 그래핀 (그래핀-V2 O3 하이브리드 구조)은 리튬-황 베터리의 에너지 저장 효율을 향상시켰으며,[43] 탄소 섬유에 합성된 그래핀의 경우, 탄소 섬유의 기계적 물성을 향상시켰다.[47] 따라서, 저온 CVD 그래핀 합성 공정은 활성화 에너지가 낮은 전구체를 사용하여 에너지 소비율이 낮으며, 유연한 기판에 그래핀을 직접 성장시킬 수 있다는 장점이 있다. 이러한 특성은 높은 온도에서 합성된 그래핀의 적용이 어려운 유연 전자 장치, 기판을 손상시키지 않은 합성으로 인한 부식 방지 등 다양한 분야에서 응용이 가능하다.

요약 및 논의

그래핀이 가지고 있는 뛰어난 특성들은 여러 응용 분야에서 주목받고 있다. 그래핀 합성에 가장 많이 사용되고 있는 CVD 공정은 전구체의 분해를 위한 1000 도 이상의 높은 온도가 필요하다. 고온 공정의 경우, 에너지 소비 효율이 낮으며, 기판을 손상시키거나 녹는점이 낮은 반도체, 유전체 기판에서의 합성을 제한한다. 이에 많은 연구자들은 저온에서 그래핀을 성장시킬 수 있는 방법에 대해 연구를 진행하고 있다. 활성화 에너지가 낮은 전구체를 활용하거나 기판에 높은 열을 가하지 않고도 전구체를 분해할 수 있는 PE-CVD를 이용하여 고품질 그래핀 합성에 성공하였다. 이렇게 합성된 그래핀은 유연한 전자 장치, 바이오 센서, 부식 방지, 에너지 저장 장치 등 다양한 분야에 적용 가능하다. 저온 그래핀 합성 공정은 CMOS 제작 공정과 양립할 수 있는 가능성을 보여주며, 향후 반도체 전자 소자 분야와 같은 응용 분야에 쉽게 적용하여 그래핀 실용화에 대한 기대를 보여준다.