์๋ก

ํ์์ฒ๋ฆฌ ๋ฑ ํ๊ฒฝ์ ๋ํ ๊ท์ ๊ฐ ๊ฐํ๋จ์ ๋ฐ๋ผ ์ ์ง๊ตญ ๋ฐ ๊ตญ๋ด์ ๋ฌด๊ธฐ์๋ฃ ์์ฐ๊ธฐ์

๋ค์ ๋ถ๋ด์ด ๊ฐ์ค, ๊ณ ์ ์ ๋ฉด์น ๋ชปํ๊ณ ์๋ ์ํ์์ ๊ทธ ๊ณต๋ฐฑ์ ์ ์ฐจ ์ค๊ตญ์ฐ ์ ๊ฐ ๋ฌด๊ธฐ์๋ฃ๊ฐ ๋ฉ๊พธ์ด ๊ฐ๊ณ ์๋ ๊ฒ์ผ๋ก ์๋ ค์ก๋ค. ๊ด๋ จ์

๊ณ์ ๋ฐ๋ฅด๋ฉด ๋ฌด๊ธฐ์๋ฃ์ธ ์ฐํ์ฒ (ฮฑ-Fe2 O3)์ ๊ตญ๋ด ์์ฅ๊ท๋ชจ๋ ์ฐ๊ฐ 6500~7000ํค, ์ฝ 100์ต์ ๋ฏธ๋ง์ ์์ฅ์ ํ ์ฑํ๊ณ ์๋๋ฐ ํ์์ฒ๋ฆฌ ๋ฑ ํ๊ฒฝ์ ๋ํ ๋ถ๋ด์ด ์ ์ ์ค๊ตญ์ฐ ์ฐํ์ฒ ์ด ์ ๊ฐ๋ฅผ ์ด์ฉํ์ฌ ๊ตญ๋ด์์ฅ์ ๋ํ๊ฐ๋ ํํธ ๊ณ ๊ธ Grade์ ์ฐํ์ฒ ์ Bayer ๋ฑ ์ ์ง๊ตญ ๋ฌด๊ธฐ์๋ฃ ์์ฐ๊ธฐ์

๋ค์ด ์ ์ , ๊ตญ๋ด ๋ฌด๊ธฐ์๋ฃ ์์ฐ๊ธฐ์

๋ค์ ๊ท๋ชจ์ ์์ธ์ฑ์ผ๋ก ์ธํด ํจ๊ณผ์ ์ธ ๋์ฒ๊ฐ ๋ฏธํก, ๊ณ ์ ์ ๋ฉด์น ๋ชปํ๊ณ ์๋ค. ๊ตญ๋ด ์๋ฃ ์

์ฒด์ ๋งค์ถ์ก ๋๋น R&D ํฌ์๋น์จ์ด ์ธ๊ตญ ์ ์ง ๊ธฐ์

์ 5% ์์ค์ผ๋ก ๋ฎ์ผ๋ฉฐ, ๋๋ถ๋ถ ์์

์ ํ ๋ชจ๋ฐฉํ๋ ๊ฒ์ ์น์ค๋์ด ์์์ผ๋ก ์๋ฃ ๊ฐ๋ฐ ์ง์์ด ์๊ธ ํ ์์ ์ด๋ค. ์ ์ธ๊ณ ์ผ๋ฃ ๋ฐ ์๋ฃ ์์ฅ์ ์ต์ข

์ฌ์ฉ์ ์ฐ์

์ ๋ฐ๋ผ ๋๋ฃ ๋ฐ ์ฝํ

์ฐ์

, ์ฌ์ ์ฐ์

, ์ธ์์ฉ ์ํฌ์ฐ์

, ํ๋ผ์คํฑ ์ฐ์

์ผ๋ก ๋ถ๋ฅ๋๋ฉฐ, ๋๋ฃ ๋ฐ ์ฝํ

์ฐ์

์ 2015๋

์ ๊ธฐ์ค์ผ๋ก 29%์ ์ ์ ์จ์ ์ฐจ์งํ์์ผ๋ฉฐ, ๊ทธ๋ค๋ก ์ฌ์ ์ฐ์

์ด 24.5%, ์ธ์์ฉ ์ํฌ์ฐ์

์ด 18%, ํ๋ผ์คํฑ ์ฐ์

14%, ๊ธฐํ ์ฐ์

14.5%๋ก ๋ค๋ฐ๋ฅด๊ณ ์๋ค. ์ธ๊ณ ์ผ๋ฃ ๋ฐ ์๋ฃ ์์ฅ์์ ์ฃผ์๊ธฐ์

์ BASF SE(๋

์ผ), Clariant AG(์ผ๋ณธ), ByStar Singapore Pte Ltd.(์ฑ๊ฐํฌ๋ฅด), DIC Corporation(์ผ๋ณธ), Huntsman Corporation(๋ฏธ๊ตญ) ๋ฑ์ด ์๋ค. ์ธ๊ณ์ ๊ณ ์ฑ๋ฅ ๋๋ฃ์์ฅ์ 2016 ~ 2021๋

๊ฐ ์ฐ๊ฐ 4.6%์ ์ฑ์ฅ๋ฅ ๋ก ์ฆ๊ฐํ ๊ฒ์ผ๋ก ์์ธก๋๊ณ , ์๋น๋์ 2021๋

1,300๋งํค ๊ท๋ชจ์ ๋ฌํ ๊ฒ์ ์ ๋ง๋๊ณ ์์ผ๋ฉฐ, ์ ํฅ ๊ฒฝ์ ๊ถ ๋ฐ ์ ํ ๊ฒฝ์ ๊ถ์ ๊ณ ์ฑ๋ฅ ์ ํ ์์ ํ๋๊ฐ ๋ ์์ฅ์ ์ฃผ์ ์ด์ง์์ธ์ผ๋ก ๋ณด๊ณ ์๋ค. TiO2์ 2016๋

168์ต 6,810๋ง ๋ฌ๋ ค์์ ์ฐํ๊ท ์ฑ์ฅ๋ฅ 4.7%๋ก ์ฆ๊ฐํ์ฌ 2021๋

์๋ 212์ต 6,780๋ง ๋ฌ๋ฌ์ ์ด๋ฅผ ๊ฒ์ผ๋ก ์ ๋ง๋๋ค. ๋ฌด๊ธฐ์๋ฃ๋ 2016๋

30์ต 3,830๋ง ๋ฌ๋ฌ์์ ์ฐํ๊ท ์ฑ์ฅ๋ฅ 5.5%๋ก ์ฆ๊ฐํ์ฌ 2021๋

์๋ 39์ต 6,460๋ง ๋ฌ๋ฌ์ ์ด๋ฅผ ๊ฒ์ด๋ฉฐ, ์ ๊ธฐ์๋ฃ๋ 57์ต 20๋ง ๋ฌ๋ ค์์ ์ฐํ๊ท 6.2%์ ์ฑ์ฅ๋ฅ ๋ก ์ฆ๊ฐํ 2021๋

์๋ 76์ต 8,710๋ง ๋ฌ๋ฌ์ ์ด๋ฅผ ๊ฒ์ผ๋ก ์ ๋ง๋๋ค.๋ฌด๊ธฐ์๋ฃ๋ ์ค๊ธ์ ๋๋ ์ ์ด๊ธ์์ ํฌํจํ๊ณ ์์ด ์ง์์ ์ผ๋ก ์ฌ์ฉํ ๊ฒฝ์ฐ ํ๊ฒฝ๊ณผ ์ธ๊ฐ์ ๊ฑด๊ฐ์ ์ํ์ ๊ฐํ ์ ์๋ค.(ํ. 1) ๊ทธ์ค์์๋ CdSeS๋ ์์

์ ์ผ๋ก ์ฐ์ผ ์ ์๋ ๋ํ์ ์ ์๋ฌด๊ธฐ์๋ฃ์์ผ๋, ์ ๋ฝ์์ ๋ฐํ๋ RoHs(Restriction of Hazardous Substances Directive) ์ ํด๋ฌผ์ง ์ ํ ์ง์นจ์ ๋ฐ๋ผ ์นด๋๋ฎด(Cd), ๋ฉ(Pb), ์์(Hg) ๋ฑ์ ์ฑ๋ถ์ด ํฌํจ๋ ์๋ฃ์ ์ฌ์ฉ์ด ์ ์ฌ๋๋ฉด์ ์นํ๊ฒฝ ๋ฌด๊ธฐ์๋ฃ์ ๋ํ ์ฐ๊ตฌ๊ฐ๋ฐ์ด ์๊ตฌ๋๊ณ ์๋ค.1โ3) ์ผ๋ฐ์ ์ผ๋ก ๋ฌด๊ธฐ์๋ฃ๋ ์ ๊ธฐ ์๋ฃ์ ๋นํด ์นํ๊ฒฝ์ ์ด๊ณ ์ ๋ ดํ๋ ์ฑ๋๊ฐ ๋จ์ด์ง๋ค๋ ๋จ์ ์ด ์๋ค. ํนํ ์๋ฃ์ ์์์ ์

์ ํฌ๊ธฐ ๊ท ์ผ๋, ์ฐํ์ํ, ์์ง์ ๋ฐ๋ผ์ ์ฑ๋ฅ์ด ์ข์ฐ๋๊ธฐ ๋๋ฌธ์ ์๋ฃ์ ๊ท ์ผํ ๋ฐ ๋ฏธ๋ฆฝํ๋ฅผ ํตํ ์์๊ฐ์ ์ด ํ์ํ๋ค. ์ ์ ๋์ฒด ๋ฌด๊ธฐ ์๋ฃ์ธ ์ฐํ์ฒ (ฮฑ-Fe2 O3)์ ๊ฒฝ์ฐ ์

์ํฌ๊ธฐ๊ฐ ๋๋

ธ๊ธ์ผ๋๋ ์ ๋ช

ํ ์์ ๋์ง๋ง, ๊ฒฝ์ฐ์ ๋ฐ๋ผ์ ๋๋

ธ ๋ถ๋ง๋ผ๋ฆฌ ์์ง์ด ๋ฐ์๋์ด ์์ ๋ฐํ์ด ํ๋ค๋ฉฐ ๋ํ ์ด์ ๊ฐํ์ ๋ ์ฝ๊ฒ ์์์ด ๋ณ์ง๋๋ ๋ฌธ์ ๋ฅผ ๊ฐ์ง๊ณ ์๋ค. ์๋ฃ๋ฅผ ๋์๊ธฐ ๋ฑ์ ์์ฉ ํ ๋ ์ ๋ณํ ๋ฐฉ์งํ๊ธฐ ์ํ์ฌ frit๋ฑ ์ ์ฝ์ ์์ด์ค์ผ๋ก์จ ์ ๋ณํ๋ฅผ ์ต์ํ ๋ฐ ์์ ํ ๊ณผ์ ์ ์ ํํ๊ณ ์์ง๋ง, ์๋ฃ ๋ถ๋ง๊ณผ ์ ์ฝ์ ๋จ์ํ ์๋ ๊ณผ์ ์ ์๋ฃ์ ์ฐํ ๋ฐ ์์ง์ ์๋ฒฝํ๊ฒ ๋ฐฉ์งํ์ง๋ ๋ชปํ๋ค.

Tableย 1.

Variation of red / blueโviolet color pigments

๋ฐ๋ผ์, ๋ณธ ์ด์ค์์๋ ๋๋

ธ ์ธ๋ผ๋ฏน ์๋ฃ์ ๋ํฅ(trend)๋ฅผ ์๊ฐํ๋ฉฐ ๊ธฐ๋ฅ์ฑ์ ํฅ์ฑ์ํค๊ฑฐ๋ ์ ๋ก์ฌํญ์ ๊ฐ์ ํ๊ธฐ์ํด ์ฐ๊ตฌ๋์ด์จ ๋๋

ธ์๋ฃ์ ์์์ ์ด ์ฐ๊ตฌ ๋ฐ ๋๋

ธ ๋ถ๋ง ์ฝํ

๊ธฐ์ ์ฐ๊ตฌ ๊ฒฐ๊ณผ๋ค์ ์์ฌํ์ฌ ์์ผ๋ก ์ธ๋ผ๋ฏน ์๋ฃ๊ฐ ๋์๊ฐ ๋ฐฉํฅ์ ์ ์ํ๊ณ ์ ํ๋ค.

๋ณธ๋ก

2.1. ์ธ๋ผ๋ฏน ๋๋ ธ ์๋ฃ

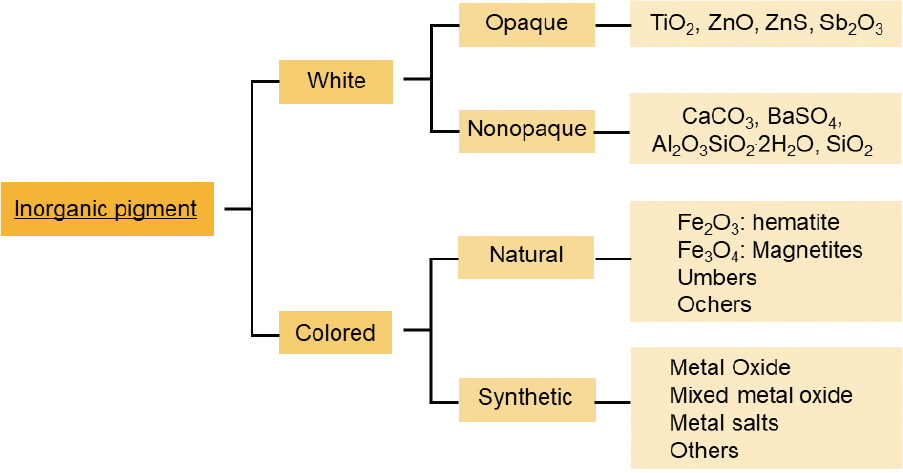

2.1.1. ์๋ฃ์ ์์งํ(CIE Lab)

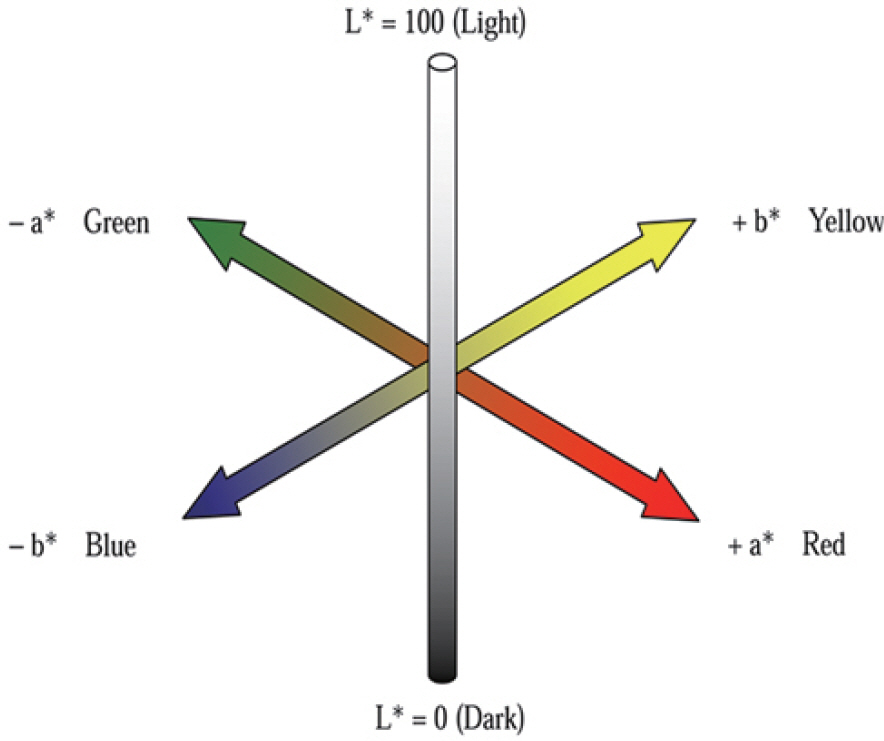

์ฐฉ์์๋ฃ์ ๊ฒฝ์ฐ UV-vis๊ธฐ๊ธฐ๋ฅผ ์ด์ฉํ๋ฉด reflectance ๋ฅผ ํตํด ์๋ฃ์ color property๋ฅผ ๋ํ๋ผ ์์ง๋ง, ๋์ผ๋ก ๋ณด์ด๋ ์์ ๊ท๋ช

ํ๊ธฐ ์ํด์๋ CIE Lab ์์คํ

์ ์ด์ฉํ ์ ์๋ค.(๊ทธ๋ฆผ 3)

Lab ์๊ณต๊ฐ์ ์ธ๊ฐ ์๊ฐ์ ๊ธธํญ์ด๋ก ์ ์๊ฑฐํ์ฌ CIE XYZ ์๊ณต๊ฐ์ ๋น์ ํ ๋ณํํ์ฌ ๋ง๋ค์ด์ง ์๊ณต๊ฐ์ผ๋ก ๋จผ์

์ ์ฒด๊ณ์ ์ํฅ์ ๋ฐ์ ๊ท ์ผํ๊ฒ ์ด์ฉ๋๊ณ ์ ๋ง๋ค์ด์ก๋ค. CIE Lab๋ L*์ ๋ช

๋๊ฐ ์ฐ์ ์ ์ผ๋ก ๊ฒฐ์ ๋๋ฉฐ, ์ฑ๋ a*, b*๊ฐ ๊ฒฐ์ ๋๋ ํ์์ด๋ค.2โ4) L*์ ๋ช

์(๋ฐ๊ธฐ), a*(+/-)๋ ์ /๋

น์, b*(+/-)๋ ํฉ/์ฒญ์์ ์๋ฏธํ๊ฒ ๋๋ค.

L*์ด 0์ ๊ทผ์ ํ ์๋ก ํ์์ ๋ํ๋ด๊ณ 100์ผ๋ก ๊ฐ์๋ก ๋ฐ์ ํฐ์์ ๋ํ๋ด๊ฒ๋๋ค. a* ๊ฐ์ด ํด์๋ก ์ ์์ ๊ฐ๊น์ฐ๋ฉฐ, b*๊ฐ์ด ํด์๋ก ๋

ธ๋์์ ๊ฐ๊น์์ง๋ค.

2.1.2. ๋๋ ธ์๋ฃ์ ์์์ ์ด

์ ํด๋ฌผ์ง์ด ํฌํจ๋ ์นด๋๋ฎด๊ณ ์ ์ ์๋ฃ์ ๋ฌ๋ฆฌ ์ธ๊ฐ๊ณผ ํ๊ฒฝ์ ๋ฌดํดํ๊ณ ์์ ์ฑ์ด ์ฐ์ํ๋ฉด์๋ ๊ฒฝ์ ์ ์ธ ๋๋

ธ ์ธ๋ผ๋ฏน๊ณ ์๋ฃ๋ ํํ๋ฅจ๊ณ, ์ฒ ๊ณ(Fe) ๋ฑ์ด ์๋ค. ๊ทธ์ค์์๋ Fe๊ณ ์๋ฃ๋ ์ฐํ์๊ฐ ๋ค๋ฅธ Fe์ด์จ๊ณผ ์ฐ์๊ฐ ๊ฒฐํฉ

ํ ์ํ์ ๋ฐด๋๊ฐญ ์๋์ง(Band Gap)๊ฐ ๋ฌ๋ผ์ง๊ฒ ๋๋ฉด์ ๋ค์ํ ์์์ ๋ฐํํ๊ฒ ๋๋ค. ๊ทธ๋ฆผ 4์์ ๋ํ๋ธ๋ฐ์ ๊ฐ์ด Fe๊ณ ์๋ฃ๋ ๊ฒฐ์ ๊ตฌ์กฐ์ ๋ฐ๋ผ ์ ์, ํฉ์, ํ์ ๋ฑ์ ์์ ๋๊ฒ ๋๋ค.

Fe3 O4๋ ํ์ ์๋ฃ๋ก์จ, CIE Lab์งํ ์ค์์ L*๊ณผ ๊ด๋ จ์ด ์์ผ๋ฉฐ, ํ์ ์๋ฃ๋ก ์ด์ฉ๋๊ธฐ์ํด์๋ ์ต์ L*์ด 30 ์ดํ์ ๊ฐ์ ๋ง์กฑํด์ผํ๋ฉฐ a*,b*๋ ๊ฑฐ์ 0๊ฐ์ ๊ทผ์ ํด์ผํ๋ค. Fe3 O4์ ์

์ํฌ๊ธฐ๋ฅผ ์กฐ์ ํ์ฌ ์ต์ข

์ ์ผ๋ก 7nm ๊ธ์ ์

์ ํฌ๊ธฐ๊ฐ ๋๋ฉด ํ๊ท 25๋ด์ธ์ ํ์๋(L*)๋ฅผ ๋ง์กฑํ ์ ์๋ค.5) ๋ช

์๊ณผ ๊ด๋ จ์ด ์๋ ํ์๋๋ฅผ ๋์ด๊ธฐ์ํด์๋ ์

์ ํฌ๊ธฐ๋ฅผ ๋๋

ธํ ํ ์๋ก ๋ฐ์ฌ์จ์ ๋์ฌ ์ ๋ช

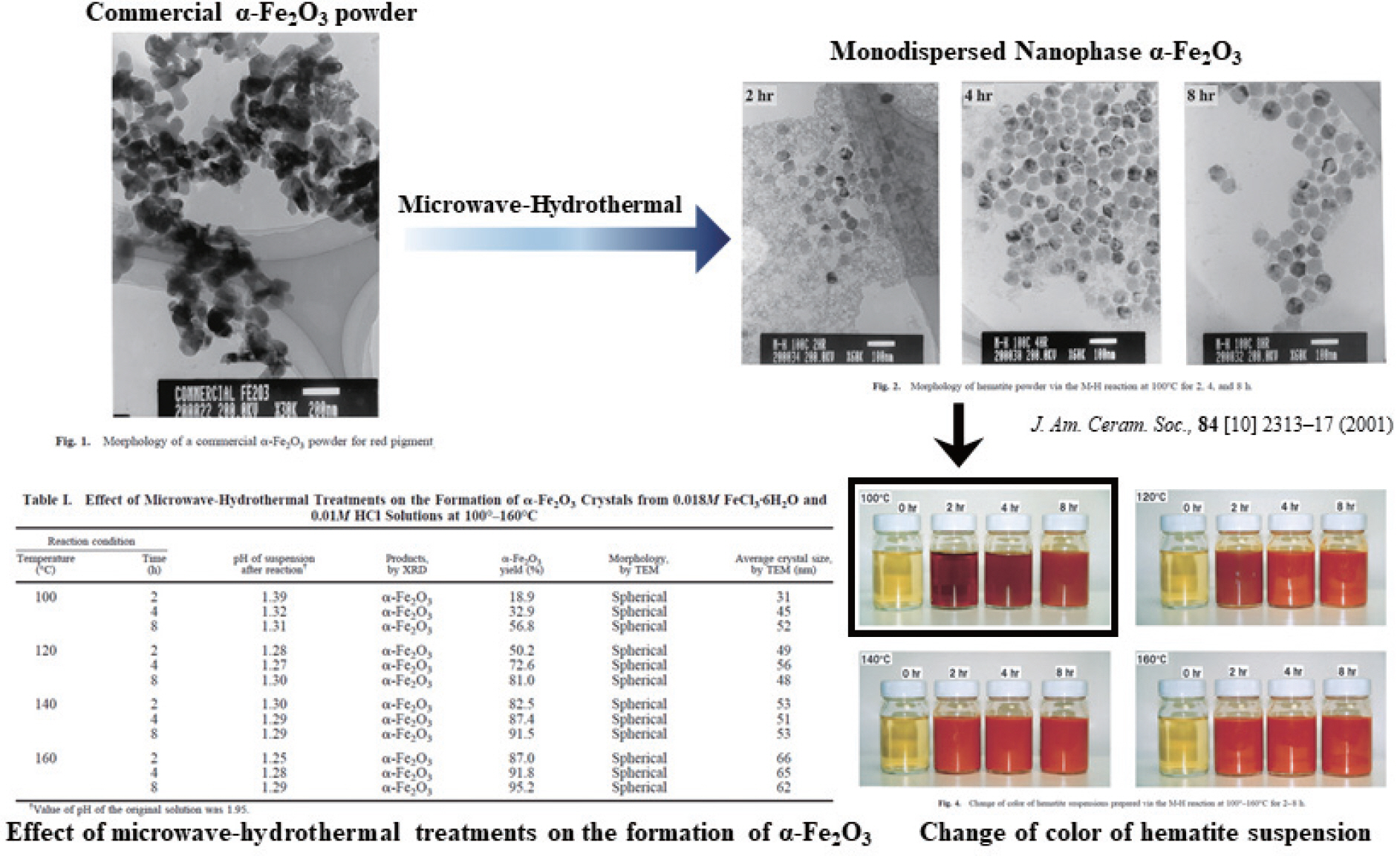

๋๋ฅผ ๋์ด๋ ๋ฐฉ๋ฒ์ด ํจ์จ์ ์ด๋ผ๊ณ ๋ณผ ์ ์๋ค. ์ ์ ์๋ฃ์ธ ฮฑ-Fe2 O3๋ ์๋ฃ๋ ์

์ ํํ, ํฌ๊ธฐ์ ๋ฐ๋ผ ์์์ด ์ข์ฐ๋๋๋ฐ pH๋ฅผ ์ ์ดํ๋ฉด ๊ตฌํ, ์คํ๋ค ํ์

๋ฑ์ผ๋ก ํ์ ๋ฐ ํฌ๊ธฐ์ ์ด๊ฐ ๊ฐ๋ฅํ๋ค. Katsuki ์ฐ๊ตฌํ์์๋ ๋ง์ดํฌ๋ก์จ์ด๋ธ๋ฅผ ์ด์ฉํ ์์ด ๋ฐ์์ ํตํด ๋๋

ธ๊ธ ์ฐํ์ฒ ์ ์ ์กฐํ๋ ์ฐ๊ตฌ๋ฅผ ์งํํ์์ผ๋ฉฐ, ๋น๊ต์ ๋ฎ์ ์จ๋์ธ 100โ์์ 2~3์๊ฐ ์์ 30~66nm๊ธ์ ๊ตฌํ์ ์ฐํ์ฒ ์ ์ ์กฐ ํ์๋ค.6โ7) ํนํ, ์ฐํ์ฒ ์ ์์จ์ ๋์ด๊ธฐ์ํด ์ ์ pH,์จ๋, ์๊ฐ ๋ฑ์ ์กฐ์ ํ์๋๋ฐ, ํฉ์ฑ์จ๋๊ฐ 100โ์์160โ๋ก ๋์์ง๊ณ 2์๊ฐ์์ 8์๊ฐ์ผ๋ก ์์ด์๊ฐ์ด ์ฆ๊ฐํ ์๋ก ์ฐํ์ฒ ์ ์์จ์ด ๋์์ง๋ ๊ฒ์ ํ์ธํ์๋ค. Katsuki ์ฐ๊ตฌํ์ ์ฐ๊ตฌ๊ฒฐ๊ณผ์ ๋ฐ๋ฅด๋ฉด ๊ตฌํ์ ์ฐํ์ฒ ์120โ๋ฏธ๋ง์ ๋ฎ์ ์จ๋์์๋ ์๊ฐ์ ์ํฅ์ ๋ฐ์ ์

์ํฌ๊ธฐ๊ฐ ์ฆ๊ฐํ์ง๋ง 120โ ์ด์์ ์จ๋์์๋ ์๊ฐ๋ณด๋ค๋์จ๋์ ์ํฅ์ ๋ฐ๋ ๊ฒ์ ์ ์ ์๋ค.(๊ทธ๋ฆผ 5) ๊ตฌํ์ ์ฐํ์ฒ ์ธ์๋ ๋ณธ ์ฐ๊ตฌํ์์๋ ์คํ๋ค ํ์

์ 300nm๊ธ ๊ณ ๋ถ์ฐ ๋๋

ธ ์ ์ ฮฑ-Fe2 O3๋ฅผ ํฉ์ฑํ์๋ค.8) ์์ค์ ํ๋งค๋๋ ์ ์ ์๋ฃ์ CIE Lab๋ ๊ฐ๊ฐ L*=55.3, a*=9.5, b*=5.5์ ๋ํ๋ด๋ ๊ฒ์ ๋นํด ์คํ๋คํ์

์ ์ฐํ์ฒ ์ L*=55.9, a*=16.9, b*=10.3์ผ๋ก ์์ฉ ์ฐํ์ฒ ๋ณด๋ค ์ ์๋(a*)๊ฐ 22% ํฅ์๋์๋ค.

2.1.3. ๋๋ ธ์๋ฃ์ ๊ธธ์ด์ ์ด

๋ํ์ ์ธ ํฉ์์๋ฃ๋ก๋ ฮฑ,ฮฒ-FeOOH ๋๋

ธ๋ก๋๊ฐ ์ ๋ค. FeOOH๋ HCl, alkail, urea ๋ฑ์ ํตํด pH๋ฅผ ์กฐ์ ํ๊ฑฐ๋ ์จ๋, ์ฒจ๊ฐ์ ์ ๋ฐ๋ผ ํํ, ํฌ๊ธฐ, ๋ก๋๊ธธ์ด ๋ฑ์์ ์ดํด์๋ค.9โ13) ๋ก๋ํ ฮฒ-FeOOH์ ํฐ๋ํ ๊ตฌ์กฐ๋ก Clโ์ด์จ์ด (001)๋ฉด์ ํก์ฐฉํ์ฌ [001] ๋ฐฉํฅ์ผ๋ก ์ฑ์ฅํ๊ฒ ๋๋๋ฐ, Cl์ด์จ์ ๋๋๊ฐ ๋ก๋ ๊ธธ์ด๋ฅผ ์ ์ดํ๋ ์ค์ํ ์์์ด๋ค. ๋ณธ ์ฐ๊ตฌํ์์๋ Cl์ด์จ์ ์์ FeCl3 ํ๋ฆฌ์ปค์์ ๋๋๋ฅผ ์กฐ์ ํ์ฌ ฮฒ-FeOOH ๊ธธ์ด๋ฅผ ์ต์ 30 nm์์์ต๋ 1000 nm๊น์ง ์ ์ดํ๊ณ ํฉ์๋์ ๋ก๋๊ธธ์ด์ ๊ด๊ณ๋ฅผ ๊ท๋ช

ํ์๋ค.13) ์๋์์ ์ธ๊ธํ๋ฏ์ด ํฉ์๋๋ CIE b*๊ฐ์ด ๋์์๋ก ์ฑ๋๊ฐ ๋๋ค๊ฐ ํ ์ ์๋๋ฐ, ๊ทธ๋ฆผ 6์์๋ณผ์ ์๋ฏ์ด FeCl3์ ๋๋๊ฐ ๋์์ง์๋ก Clโ ์ด์จ์ ๋๋๊ฐ ์ฆ๊ฐํ์ฌ ํฉ์๋๊ฐ ๋์์ง ๊ฒ์ ํ์ธํ ์ ์๋ค. ๋ฐ๋ฉด์ FeCl3 ๋๋๊ฐ ๋ฎ์ผ๋ฉด ์

์ ํฌ๊ธฐ๊ฐ ์์์ง๊ณ red shift ๋๋ค. ๋ก๋๊ธธ์ด 60nm์ผ ๋ ๋๋น 300nm์ผ๋ก ๊ธธ์ด์ง๋ฉดํฉ์๋๋ 49%๊ฐ ์ฆ๊ฐํ๋ฉฐ 1000nm๊ฐ ๋๋ฉด ํฉ์๋๊ฐ58%๊น์ง ๋์์ง๊ฒ ๋๋ค. ฮฒ-FeOOH๋ 585-647nm์ํ์ฅ๋์์ ํ๊ท 2.1eV์ ๋ฐด๋๊ฐญ ์๋์ง๋ฅผ ๊ฐ๊ณ ์๋๋ฐ 9), ฮฒ-FeOOH ๋ก๋ ๊ธธ์ด๋ฅผ ์ฆ๊ฐ์ํด์ผ๋ก์จ ํ์ฅ ์์ญ์ 575-585nm์ผ๋ก ์ฌํํธ ์ํฌ์ ์๊ฒ ๋๋๋ฐ, ์ด๋์ ๋ฐด๋๊ฐญ ์๋์ง๋ 2.15eV์ผ๋ก ๋ฐ์ฌ์จ์ด ๋์์ง๊ฒ ๋๋ค. ๊ฒฐ๊ณผ์ ์ผ๋ก ํฉ์ ์๋ฃ์ธ ฮฒ-FeOOH ๋ก๋๊ธธ์ด๋ฅผ ์กฐ์ ํ๋ฉด ๋ฐด๋๊ฐญ ์๋์ง๋ฅผ ์ ์ดํ ์ ์๊ฒ ๋จ์ผ๋ก์จ ํฉ์ ์๋ฃ์ ์๋์ ์ด ๊ฐ๋ฅ์ฑ์ ํ์ธํ ์ ์๋ค.

2.1.4. ๋ฃจํ์ผํ TIO2 ๋ฐฑ์์๋ฃ

์ ์ฐจ์ ์ผ๋ก ๊ฐ์ธ ์ทจํฅ์ ๋ง์ถ ๋์์ธ์ ์ ๋ชฉ์ํจ ์๋์ฐจ, ๊ฐ์ ์ ํ์ ์๊ตฌ๋จ์ ๋ฐ๋ผ์ ์์๊ฐ ์ฆ๊ฐํ๊ณ ์์ผ๋ฉฐ ๊ทธ์ ๋ง์ถฐ ๊ณ ํ์ ์์ ๋ฐ ๊ณ ๊ธฐ๋ฅ์ฑ์ธ ๋ฐฑ์ ์๋ฃ๊ฐ ์ฃผ๋ชฉ๋ฐ๊ณ ์๋ค. ๋ํ์ ์ธ ๋ฐฑ์์๋ฃ๋ก๋ TiO2๊ฐ ์์ผ๋ฉฐ ์ ์กฐ๋ฐฉ๋ฒ์ ํฉ์ฐ๋ฒ, ์ผ์๋ฒ์ด ์๋ค.14โ15) ํฉ์ฐ๋ฒ์ 1919๋

National Lead Company์ ์ํด ์ฒ์ ๊ฐ๋ฐ๋์ด ์๋ํ์ ํ TiO2๊ฐ ์ ์กฐ๋์ด์๋๋ฐ ์ดํ ํ์ ๋ฑ ํ๊ฒฝ๋ฌธ์ ๊ฐ ๋ ๋๋๋ฉด์ ํฉ์ฐ๋ฒ์ ๋นํด ํจ์จ์ด ๋๊ณ ๋ถ์ฐ๋ฌผ ์์ฑ์ด ์ ์ ์ผ์๋ฒ์ด Dupont์ฌ์ ์ํด ๊ฐ๋ฐ๋์ด 1957๋

๋ถํฐ ์์ฐ๋์ด์๋ค. ๊ตญ๋ด TiO2 ์์ฅ๊ท๋ชจ๋ ์ฝ 5,000์ต์์ด๋ฉฐ, ์ฐ๊ฐ 60,000ํค์ ์์ฐ๊ท๋ชจ๋ฅผ ๊ฐ๊ณ ์๋ ์ฝ์ค๋ชจํํ์ ์ ์ธํ๋ฉด ๋๊ท๋ชจ ์์ฐ์์ค์ ๊ฐ์ถ ์

์ฒด๋ ์๋ ์ค์ ์ด๋ฉฐ, ์ฝ์ค๋ชจํํ๋ ํฉ์ฐ๋ฒ์ ์ด์ฉํ ์๋ํ์ ํ TiO2๋ง ์์ฐํ๊ณ ์์ด ๊ณ ํ์์์ฌ๋ ์ ๋ ํด์ธ์์

(4,500์ต์)์ ์์กดํ๊ณ ์๋ ์ค์ ์ด๋ค. ๊ณ ํ์์ ๋ฃจํ์ผํ TiO2๋ ์ค๊ฐ์ฒด์ธ TiCl4๋ฅผ ํตํ ๊ณ ์จ์ฐํ๋ฒ์ ์ํด์๋ง ์์ฐ๋๊ณ ์๋ ์ํฉ์ด๋ฉฐ, ์ผ์๋ฒ์ ์ด์ฉํ ๋ฃจํ์ผํ TiO2 ๋ถ๋ง์ฐ์

์ ๋ฏธ๊ตญ, ๋

์ผ, ์ผ๋ณธ ๋ฑ์ ์ ์ง๊ตญ์์ ๋

์ ํ๊ณ ์์ผ๋ฉฐ, ๊ธฐ์ ๋ณดํธ๋ก ์ธํด ์ ์กฐ๊ธฐ์ ์ ์ด์ ๋ฐ๋ ๊ฒ์ด ๋ถ๊ฐ๋ฅํ ์ํฉ์ด๋ค. ํนํ, ๋ฃจํ์ผํ TiO2์ ๊ฒฝ์ฐ, ํ๊ท ์

์ํฌ๊ธฐ๋ฅผ 200~400nm๋ฅผ ๋ง์กฑํด์ผ ๋ฐฑ์๋๋ฅผ ๋์ผ ์ ์๋๋ฐ, ์ฌ๋์ ๋์ 550nm ํ์ฅ์์ ๊ฐ์ฅ ์๋ฏผํจ์ผ๋ก ๋น์ ํ์ฅ์ด TiO2 ์

์ํฌ๊ธฐ์ 1/2์ผ ๋ ๊ฐ์ฅ ํจ๊ณผ์ ์ด๊ธฐ ๋๋ฌธ์ด๋ค.

2.2. ๊ธฐ๋ฅ์ฑ ์ฝํ (์๋, ์ด์์ ์ฑ, ํํ์ ์์ ์ฑ)

์์ ์๊ฐํ ํฉ์ฑ๋ ๋๋

ธ ์๋ฃ๋ ๊ณ ์จ ๋ฐ ๊ทนํ ํ๊ฒฝ์์ ์๋ณํ ๋ฐ ์ฐํ์ ๋์ ๋ฐ๋ผ ๋ค๋ฅธ ์์ผ๋ก ๋ณํ๊ฒ ๋๋ฉฐ, ์์ง์ผ๋ก ์ธํ ํฌ๊ธฐ๋ณํ๋ก ์์ ๋ณํ๋ฅผ ์ด๋ํ๋ค. ์ธ๋ถ ๋ฑ ๊ธ๊ฒฉํ ์จ๋๋ ๊ทนํ ๊ธฐํ์๋ ์๋๋ฅผ ์ ์งํ๋ ๊ณ ๊ธ ์๋ฃ ๋ฑ์ ์ธ๋ผ๋ฏน ๋ถ๋ง ํ๋ฉด์ ๋๋

ธ์ฝํ

๊ธฐ์ ์ ์ ์ฉํ์ฌ ๊ตด์ ๋ฅ ๋ณํ์ ๋ฐ๋ฅธ ์์ ์ ๋ช

๋๋ฅผ ์ฆ๊ฐ์ํฌ ์ ์๋ค. ์ฝํ

๋๊ป, ์ฝํ

์์ฌ์ ์ ํ, ์ฝํ

๋ฐ๋ ๋ฑ์ ์ํด ์๋ฃ์ ๊ธฐ๋ฅ์ฑ์ด ํฅ์๋๋ค.

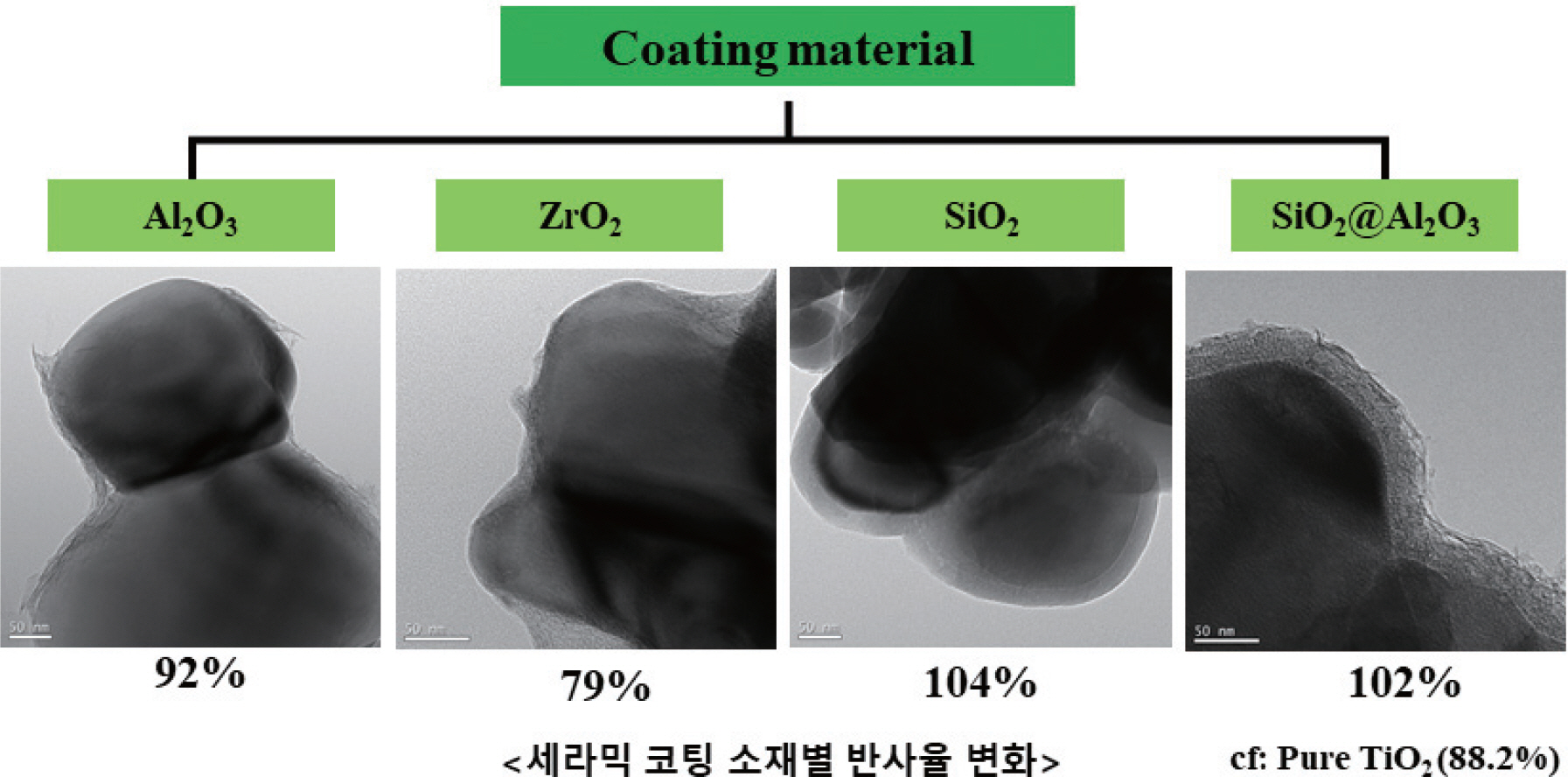

2.2.1. ์ฝํ ์์ฌ

์ฝํ

์์ฌ๋ Al2 O3/TiO2/SiO2/ZrO2๋ฑ์ ๋ฌด๊ธฐ๋ฌผ ์ฝํ

์ ๊ตด์ ๋ฅ ์ ์ด๋ฅผ ํตํด ์๋๋ณํ๋ฅผ ์ ์ด๊ฐ๋ฅํ๋ค. ์ด์ค ์ค๋ฆฌ์นด๋ ์ ๋ฆฌ์ง์ด๋ฉฐ, ์ฝํ

๋๊ป์ ์ด๊ฐ ์ฉ์ดํ์ฌ ์ผ๋ฐ์ ์ธ ์๋ฃ ์ฝํ

์ ๋ง์ด ์ฌ์ฉ. ์ฝํ

์ ํตํ ์๋์ ์ด๋ ๊ธฐ์กด์๋ฃ์ ์๋์ 10%์ด์ ํฅ์์ํฌ ๋ฟ๋ง ์๋๋ผ ์จ๋์์ ์ฑ๋ฑ๊ณผ๋ ์ฐ๊ด์ฑ์ด ์๋ค. ๊ทธ๋ฆผ 8์ ๋จ์ผ, ๋ณตํฉ์ผ๋ก ์ฝํ

์์ฌ๋ฅผ ๋ณํ์์ผ ๋ฐ์ฌ์จ์ ์ ์ดํ ๋ฃจํ์ผํ TiO2 ๋๋

ธ๋ถ๋ง๋ก์จ, Al2 O3, ZrO2, SiO2, SiO2@Al2 O3 ์ธ๋ผ๋ฏน์์ฌ๋ก ์ฝํ

ํ์๋ค. ๋ฌด์ฝํ

๋ TiO2์ ๋ฐ์ฌ์จ์ด 88%์ธ๊ฒ์ ๋นํด ZrO2์ฝํ

์ ์ ์ธํ๊ณ ๋ ๋ฐ์ฌ์จ์ด ์ฆ๊ฐํ ๊ฒ์ ํ์ธํ ์ ์๋ค. ๋ฃจํ์ผํ TiO2์ ๊ตด์ ๋ฅ (RI)๋ 2.7๋ก ์ฝํ

์์ฌ์ธ SiO2(1.54), Al2 O3(1.7), ZrO2(2.13)์ ๊ตด์ ๋ฅ ์ฐจ์ด๊ฐ ์์ด ์ ์ฒด์ ์ธ ์ฐ๋ฝํจ๊ณผ๋ฅผ ์ฆ๋์์ผ ๋ฐ์ฌ์จ์ ํฅ์์ํค๊ฒ ๋๋ค.16) ํนํ, ์ค๋ฆฌ์นด ์ฝํ

์ ์ํ ๋ฐ์ฌ์จ ์ฆ๊ฐํจ๊ณผ๊ฐ ๋์ ๊ฒ์ผ๋ก ๋ณด์ TiO2๋ณด๋ค ๊ตด์ ๋ฅ ์ด ๋ฎ์ ๊ฒฝ์ฐ๊ฐ ๋ฐ์ฌ์จ ์ฆ๊ฐํจ๊ณผ๊ฐ ํจ์จ์ ์ธ ๊ฒ์ ์ ์ ์๋ค. ์์

์ ์ผ๋ก ํ๋งค๋๊ณ ์๋ TiO2๋ 100% ๋ฌด๊ธฐ๋ฌผ, ์ ๊ธฐ๋ฎฌ ๋ฑ์ผ๋ก ํ๋ฉด์ฒ๋ฆฌ๋์ด ์ ์กฐ๋๊ณ ์๋ค. ์ด์ฒ๋ผ ์ฌ์ฉ ๋ชฉ์ ์ ๋ฐ๋ผ ๋ง๋ ์ฝํ

์์ฌ๋ฅผ ์ ํํ์ฌ TiO2์ ํ๋ฉด์ฒ๋ฆฌ๋ฅผ ํด์ผ๋ง ์ฐ์

ํ์ฅ์ ํ์ฉ์ด ๊ฐ๋ฅํ๋ฏ๋ก ์์ผ๋ก๋ ์์ฌ์ ๋ค์ํ๊ฐ ํ์ํ ๊ฒ์ผ๋ก ๋ณด์ธ๋ค.

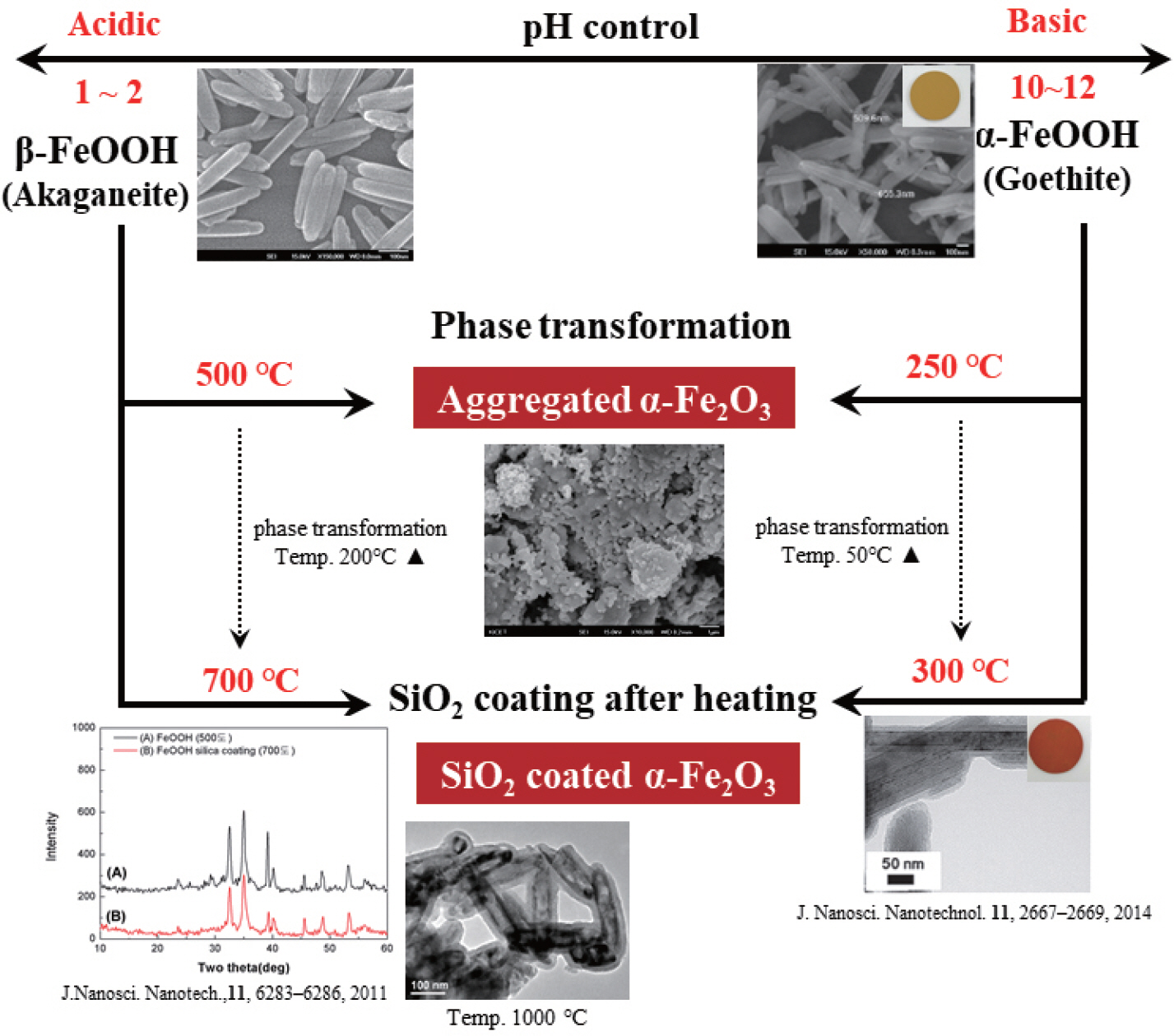

2.2.2. ์ฝํ ๋๊ป

์ฝํ

์ ๋๊ป์ ๋๋ ์ด์ /ํํ์ /์๋ ์์ ์ฑ๊ณผ ๊ด๋ จ์ด ์๋ค. ์ธ๋ผ๋ฏน ๋ถ๋ง์ ์ฐ์๋ถ์๊ธฐ์์ ๊ฐ์ฅ์์ ํ ์์ผ๋ก ์ ์งํ๊ฒ๋๋๋ฐ ์ฒ ์ฐํ๋ฌผ์ ๊ฒฝ์ฐ ๊ณ ์จ์ผ๋ก ๊ฐ์๋ก Fe2 O3 ํํ๋ก ์ ์ง๊ฐ ๋๋ค. ํฉ์ ์๋ฃ์ธ ฮฑ,ฮฒ-FeOOH๋ 250, 500โ์ ๋น๊ต์ ๋ฎ์ ์จ๋์์ ์์ด ๊นจ์ ธ ๊ณ ์จ ๋ฐ ์ฌ๋ฌ ์์ฉ ๋ฒ์์์ ํ๊ณ๋ฅผ ๋ํ๋ธ๋ค. ํฉ์ ์๋ฃ์ ์ค๋ฆฌ์นด ์ฝํ

์ ํตํด ์์ ์ด ์จ๋๋ฅผ ๋ณํ์ํฌ ์ ์์ผ๋ฉฐ ์ด๋ฐ ์ผ๋ค ์ ์ฌ์ฉ ์จ๋ ๋ฒ์ ๋ฐ ๊ทนํ ํ๊ฒฝ์์์ ์์ฉ์ด ๊ฐ๋ฅํ๋ค.

๊ทธ๋ฆผ 9์ ์ค๋ฆฌ์นด ์ฝํ

์ ํตํด ํฉ์ ์๋ฃ๊ฐ ์์ ์ด ์จ๋ ์์น์ ํตํ ์ด์ ์์ ์ด ์ฆ๊ฐํ ๊ฒฐ๊ณผ์ด๋ค.17โ18) ์์ ์ธ๊ธํ๋ฏ์ด ํฉ์ ์๋ฃ๋ก๋ ฮฒ-FeOOH์ ฮฑ-FeOOH๊ฐ ํํ(form)๊ฐ ์กด์ฌํ๋ฉฐ ์ด์ฒ๋ฆฌํ๋ฉด ฮฑ-Fe2 O3๋ก ์์ ์ด๋๋ฉด์ ์์ง์ฒด๋ฅผ ํ์ฑํ์ฌ ์์์ด ์ ํ๋๋ค. ฮฒ-FeOOH์ ฮฑ-FeOOH์ ์ค๋ฆฌ์นด๋ฅผ ์ฝํ

ํ๊ฒ๋๋ฉด ์์ ์ด ์จ๋๋ฅผ ๊ฐ๊ฐ 500โ์์ 700โ, 250โ์์ 300โ๋ก ๋์ผ ์ ์๊ฒ ๋์์ค๋ค. ๋ํ ์ค๋ฆฌ์นด ์ฝํ

๋ ์ํ์ ํฉ์์๋ฃ๋ 1000โ๊น์ง ์ด์ฒ๋ฆฌํ์ฌ๋ ์์ง๋์ง์๊ณ ๊ธฐ์กด์ ํ์์ ์ ์งํ๊ธฐ ๋๋ฌธ์ ฮฑ-Fe2 O3๋ก ์์ ์ด๋๋๋ผ๊ณ ๋น๊ต์ ์ ๋ช

ํ ์ ์ ์๋ฃ๋ก์ ์ฐ์์ด ๊ฐ๋ฅํ๋ค. ํนํ, ฮฑ-FeOOH ๊ฐ 1000โ๋ก ์ด์ฒ๋ฆฌํ์ ฮฑ-Fe2O3์ด ๋์ด ์ ์๋(CIE a*)๊ฐ +13.6์ธ ๊ฒ์ ๋นํด ์ค๋ฆฌ์นด ์ฝํ

๋ ฮฑ-FeOOH๋ฅผ 1000โ๋ก ์ด์ฒ๋ฆฌํด์ ์ป์ ์ฐํ์ฒ ์ ์ ์๋(CIE a*)๊ฐ +30์ผ๋ก ๋งค์ฐ ๋์์ ธ ์ ์ ์๋ฃ๋ก์จ์ ์ฐ์์ด ๊ฐ๋ฅํ๋ค๋ ๊ฒ์ ํ์ธ ํ ์ ์๋ค.

Fig.ย 9.

Results of phase transition temperature improvement of yellow pigment through silica coating effect

๋ฐฑ์ ์๋ฃ๋ ํ์ ์๋ฃ์ ๋ฌผ์ฑ์ ๊ฐ์ ์ํค๋ ๋ฐฉ๋ฒ์ผ๋ก๋ ์ธ๋ผ๋ฏน ์ฝํ

๋๊ป๋ฅผ ์กฐ์ ํ๋ ๋ฐฉ๋ฒ์ด ์๋ค. ๋ฌด๊ธฐ ํ๋ฉด ์ฝํ

์ค ๊ฐ์ฅ ์ผ๋ฐ์ ์ธ ์ฌ๋ฃ๋ก ์ค๋ฆฌ์นด ์ฌ์ฉ๋๋ค. ์ค๋ฆฌ์นด๋ ์ด์ ์ผ๋ก ์์ ํ๊ณ , ํฌ๊ณผ์ฑ์ด ์ข์ผ๋ฉฐ, ๋๊ป์กฐ์ ์ด ์ฉ ์ดํ๊ณ , ํ๋ฉด ๊ฐ์ง์ด ์ฝ๋ค๋ ์ฅ์ ์ ๊ฐ์ง๊ณ ์๋ค. ๋๋

ธ ๋ถ๋ง์ ์ค๋ฆฌ์นด ์ฝํ

์ Stรถ ber ๊ณผ ๋ง์ดํฌ๋ก ์๋ฉ์ ผ ๋ฐฉ๋ฒ ๋ ๊ฐ์ง ๋ฐฉ๋ฒ์ ์ํด์ ์ฝํ

์ด ๊ฐ๋ฅํ๋ค.19โ20) Stรถ ber ๋ฐฉ๋ฒ์ ์น์ ๋๋

ธ ๋ถ๋ง์ ์ผ๊ธฐ์ฑ (pH 7์ด์) ๋ถ์๊ธฐํ์ tetraethyl orthorsilicate (TEOS)๋ฅผ ์ด์ฉํ๋ ์ฝํ

ํ๋ ๋ฐฉ๋ฒ์ด๋ฉฐ, ์์์ฑ ๋๋

ธ ๋ถ๋ง ํ๋ฉด์ ์ฝํ

ํ ๋์๋ ์น์/์์ ์ฑ์ง์ ๊ฐ์ง ์ ๊ธฐ ๊ณ๋ฉด ํ์ฑ์ ๋ฅผ ์ด์ฉํ ๋ง์ดํฌ๋ก ์๋ฉ์ ผ ๋ฐฉ๋ฒ์ ์ด์ฉํ๋ค. ์ผ๋ฐ์ ์ผ๋ก ์ค๋ฆฌ์นด ๋๊ป๋ ์๋ชจ๋์์ ๋๋์ TEOS ๋น์จ์ ๋ฐ๋ผ 50~200 nm ์ ๋ฒ์์์ ์กฐ์ ์ด ๊ฐ๋ฅํ๋ฉฐ, ๋ง์ดํฌ๋ก ์๋ฉ์ ผ ๋ฐฉ๋ฒ์ ์ฌ์ฉ์ 5~50 nm๊น์ง ๋ฏธ์ธ ์กฐ์ ์ด ๊ฐ๋ฅํ๋ค. ์ค๋ฆฌ์นด ์ฝํ

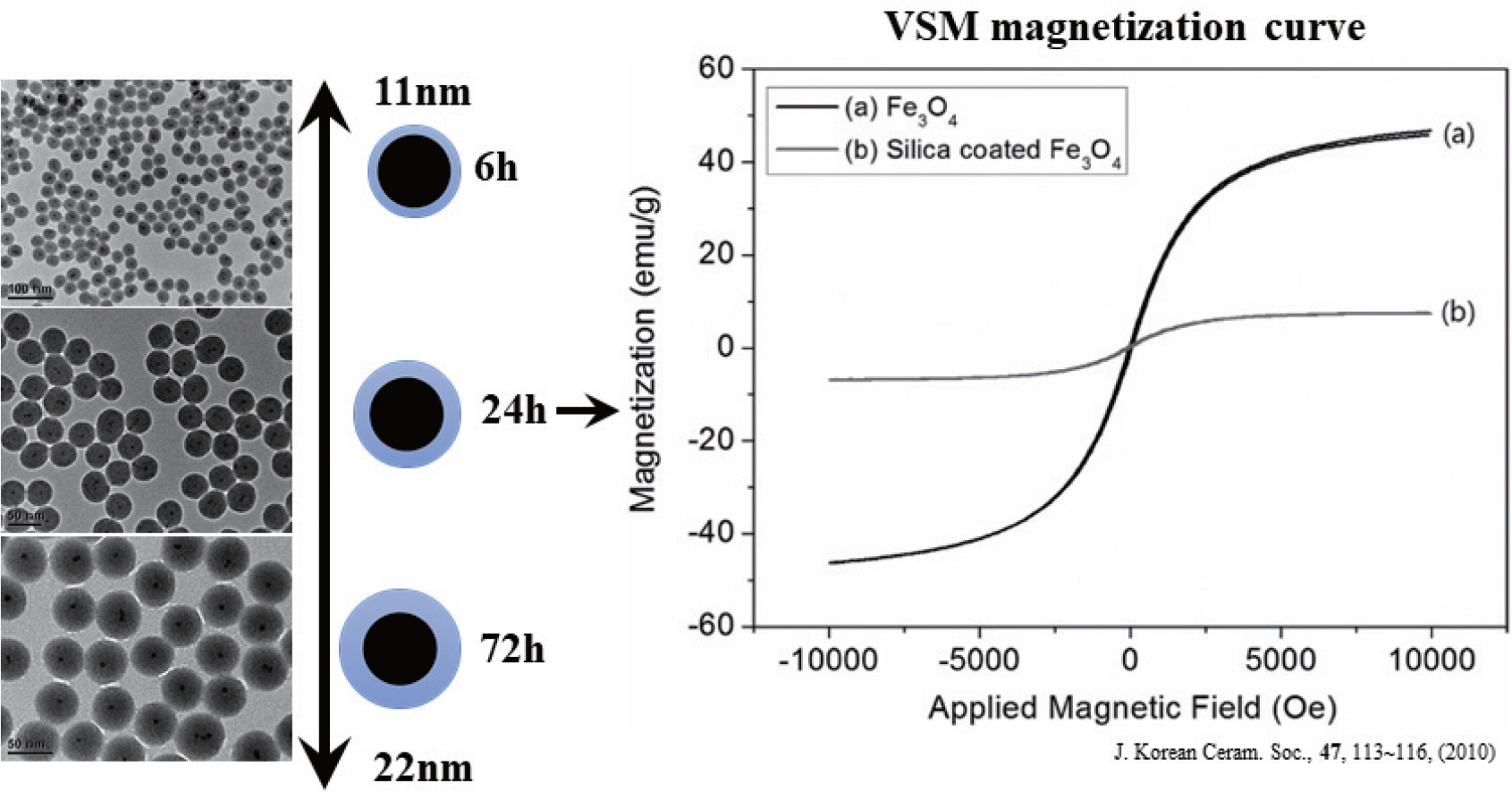

๋ ์์์ฑ ๋๋

ธ๋ถ๋ง์ ํ๋ฉด๊ฐ์ง์ ํตํด ๋ฌผ์ด๋ ์ํ์ฌ์ ๋ถ์ฐ์ด ์๋๋ฉฐ, ์ค๋ฆฌ์นด์ ํ๋ฉด๊ฐ์ง ์ฉ์ด์ฑ ๋๋ฌธ์ ๋ค๋ฅธ ์์ฉ๊ธฐ๋ก ์ฝ๊ฒ ์นํ๋์ด ๋ค์ํ ์์ฉ์ด ๊ฐ๋ฅํ๋ค. ๋ณธ ์ฐ๊ตฌํ์์๋ ๋ง์ดํฌ๋ก ์๋ฉ์ ผ ๋ฐฉ๋ฒ์ผ๋ก ๋ฐ์์๊ฐ์ 6์๊ฐ์์ 72์๊ฐ์ผ๋ก ์กฐ์ ํ์ฌ ํ์์๋ฃ(Fe3 O4)์ ์ฝํ

๋ ์ค๋ฆฌ์นด ์ ๋๊ป๋ฅผ ์กฐ์ ํ๊ณ , ์ํ์จ์ ์ธก์ ํ์ฌ ์ค๋ฆฌ์นด ์ฝํ

์ด ๋ฌผ์ฑ์ ์ฃผ๋ ์ํฅ์ ํ์ธํ์๋ค.5)(๊ทธ๋ฆผ 10) Fe3 O4 ๋๋

ธ์๋ฃ์ hysteresis loop(์๊ธฐ์ด๋ ฅํ์)์ VSM ๋ถ์์ ํตํด ์ค๋ฆฌ์นด ์ฝํ

์ ํ๋ฅผ ๋น๊ตํด๋ณด๋ฉด ์ฝํ

์ ์์ฑ๊ฐ(Ms)์ 45.9 emu/g, ์ค๋ฆฌ์นด ์ฝํ

๋ Fe3 O4 ๋๋

ธ ์๋ฃ์ ์์ฑ๊ฐ(Ms)์ 7.5 emu/g์ผ๋ก ์ฐจ์ด๊ฐ ์๋ค. ์ด๋, ์ค๋ฆฌ์นด ์ฝํ

๋ Fe3 O4๋ 24์๊ฐ๋์ ๋ฐ์์์ผ ์ค๋ฆฌ์นด ์ฝํ

๋๊ป๋ฅผ 16.5nm๋ก ์กฐ์ ํ ์ํ์ ๋น๊ต๋์์ผ๋ก ์ ํํ์ฌ ์ฌ์ฉํ์๋ค. ์์ฑ ๋๋

ธ ์

์์ธ Fe3 O4์ ๊ณ ์ ์ํ์จ์ด ์ค๋ฆฌ์นด ์ธต์ ์ํฅ์ ๋ฐ์ ๊ธ๊ฒฉํ ๊ฐ์ํ๊ฒ ๋๋๋ ๊ฒ์ ๋ณผ ์ ์๋๋ฐ, ์ค๋ฆฌ์นด ์ฝํ

๋ ๋๋

ธ ๋ถ๋ง์ ๋๋

ธ ์

์๊ฐ์ ๊ฐ์ญ๊ฑฐ๋ฆฌ์ ์ํฅ์ ์ฃผ๋ฉฐ ์ด๊ฒ์ ์์์ฑ ๋๋

ธ ๋ถ๋ง์ ์์ฑ๊ฐ์ ์ํฅ์ ๋ฏธ์น๋ ๊ฒ์ ์ ์ ์๋ค. ์ฆ, ์ค๋ฆฌ์นด๋ ๋๋

ธ ๋ถ๋ง์ ๊ฐ์ญ๊ฑฐ๋ฆฌ๋ฅผ ์กฐ์ ํ๋๋ฐ ์ฌ์ฉ๋๊ณ ๋ํ ์ค๋ฆฌ์นด๋ ๋๋

ธ ๋ถ๋ง ํ๋ฉด์ ์ฝํ

๋์ด ๋๋

ธ ๋ถ๋ง์ ์์ง ๋ฐ ์ฐํ๋ฐฉ์ง๋ฅผ ์ต์ํํ ์ ์๊ธฐ ๋๋ฌธ์ ์๋ฃ์ ์์์ ํฅ์์ํค๋๋ฐ ํฌ ๊ฒ ๊ธฐ์ฌํ ์ ์๋ค.

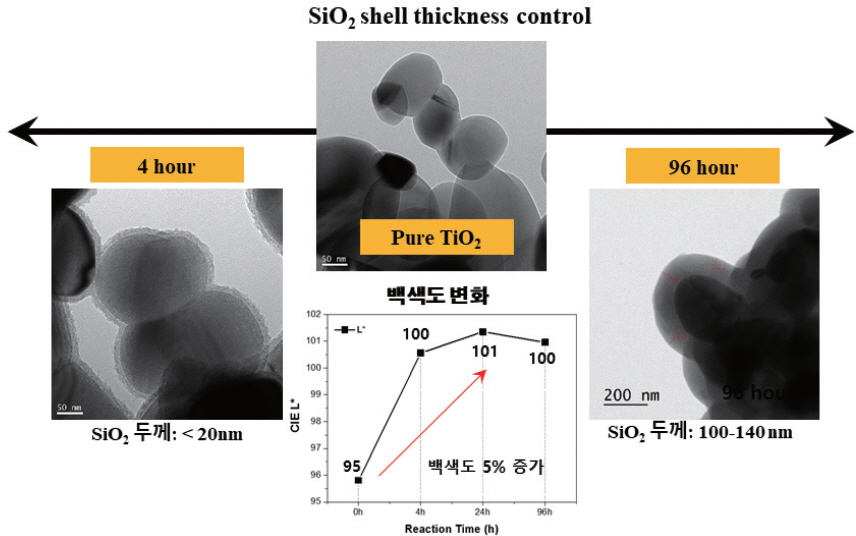

์ด์ธ์๋ ์ค๋ฆฌ์นด ์ฝํ

๋๊ป๋ ๋ฐฑ์ ์๋ฃ(๋ฃจํ์ผํ TiO2)์ ๋ฐฑ์๋(CIE L*)์ ํฐ ์ํฅ์ ๋ฏธ์น๋ค. ๊ทธ๋ฆผ 11์์ ๋ณด๋ฉด ์ค๋ฆฌ์นด ์ฝํ

์ธต์ ๋๊ป๊ฐ ์ฆ๊ฐํ ์๋ก ๋ฐฑ์๋๊ฐ ์ฆ๊ฐํ๋ ๊ฒ์ ํ์ธํ ์ ์๋ค. ์์ ์ธ๊ธํ๋๋ฐ์ ๊ฐ์ด TiO2 (RI:2.71)์ ์ฐ๋๋ฒ์๊ฐ ์ ์ฌํ SiO2 (1.46)๋ฅผ ์ฝํ

์์ฌ ์ฌ์ฉํจ์ผ๋ก์จ ๊ตด์ ๋ฅ ์ฐจ์ด์ ์ํด ์ฐ๋ํจ๊ณผ๋ฅผ ์ฆ๋์์ผ ๋ฐ์ฌ์จ ํฅ์๋๋ฉฐ ๋ฐฑ์๋๊ฐ ๋์์ง ๊ฒ์ด๋ค. ๋ฐฑ์๋๋ ์ต๋ 5%๊น์ง ์ฆ๊ฐํ๋ ๊ฒ์ ๋ณผ ์ ์์ผ๋ฉฐ, ์ฝํ

๋๊ป๋ ์ต๋ 140nm๊น์ง ์ ์ด๊ฐ ๊ฐ๋ฅํ๋ ์ ์ ์ฝํ

๋๊ป๋ฅผ ๋์ด์๋ฉด ๋ฐฑ์๋ ์ฆ๊ฐํญ๋ ํ๊ณ์ ์ด ์๋ ๊ฒ์ ๋ณผ ์ ์๋ค.

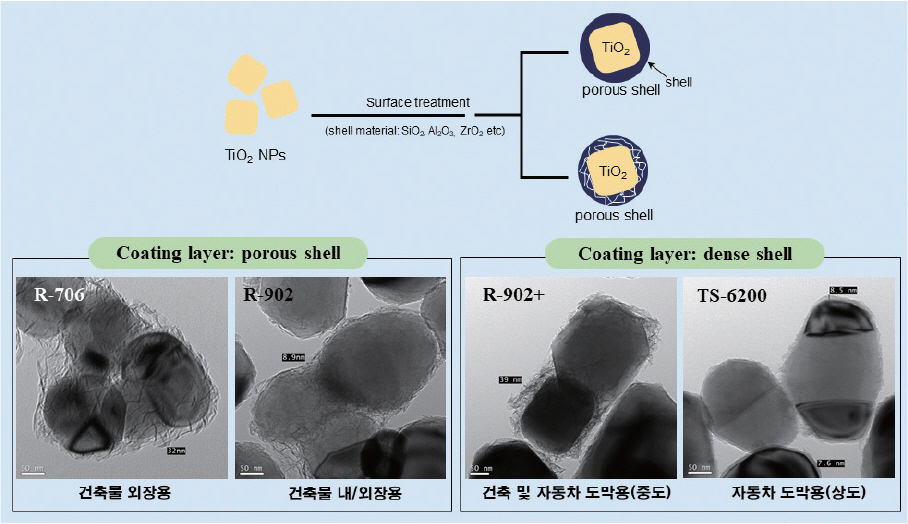

2.2.3. ์ฝํ ๋ฐ๋

์ฝํ

์ ๋ฐ๋๋ ์๋ฃ์ ์์ ์ฑ์์ ๊ฐ์ฅ ์ค์ํ ์ญํ ์ ํ๋ค. ์๋ชจ๋์ ๋ฑ์ ์์นญ์ก์์์ ์๊ฐ/๋๋์ ๋ฐ๋ฅธ ์ฝํ

๋ฐ๋ ์ ์ด๋ฅผ ํตํ ์/์ด์ ์์ ์ฑ ํ๊ฐ๋ฅผ ์งํํ ์ ์๋ค. ์๋์์ ์ธ๊ธํ ๋ฐ์ ๊ฐ์ด ์ฐ์

ํ์ฅ์์ ๋ฐฑ์ ์๋ฃ๊ฐ ์ฌ์ฉ๋๊ธฐ ์ํด์๋ ์ฉ๋ ๋ฐ ๋ฒ์์ ๋ง๋ ํ๋ฉด์ฒ๋ฆฌ๊ฐ ํ์์ ์ด๋ค. ๊ณ ํ์ง ๋ฐฑ์ ์๋ฃ์ธ ๋ฃจํ์ผํ TiO2์ ์์ฐ์ ๋๋ถ๋ถ ์ฐจ์งํ๊ณ ์๋ DuPont์ฌ์ DuPontโข Ti-Pure titanium dioxide ์ ํ์ ๋ฏธ์ธ๊ตฌ์กฐ๋ฅผ ํ์ธํ๋ฉด ๊ทธ๋ฆผ 12์ ๊ฐ์ ํํ๋ฅผ ๋๋ ๊ฒ์ ๋ณผ ์ ์๋ค. ์ฝํ

ํํ๊ฐ ์ ๋ฐ๋(porous)ํ ์ํ์ ๊ณ ๋ฐ๋(desne)ํ ์ํ๋ก ๋๋ ์ง๊ฒ ๋๋ค. ๊ฑด์ถ ๋ด์ธ์ฅ์ฌ์์๋ ์ ๋ฐ๋์ํ์ ์ฝํ

์ธต์ ์ฃผ๋ฅผ ์ด๋ฃจ๋ฉฐ, ์๋์ฐจ ๋๋ง(์ค๋/์๋)์ ๊ฐ์ด ๊ณ ํ์ง์ด ํ์ํ ๋ถ์ผ์์๋ ๊ณ ๋ฐ๋ํ๊ฒ ์์ ์ฝํ

๋ง์ ํ์ฑ๋ ์ ํ์ ์ฌ์ฉ๋๋ค.

์ฝํ

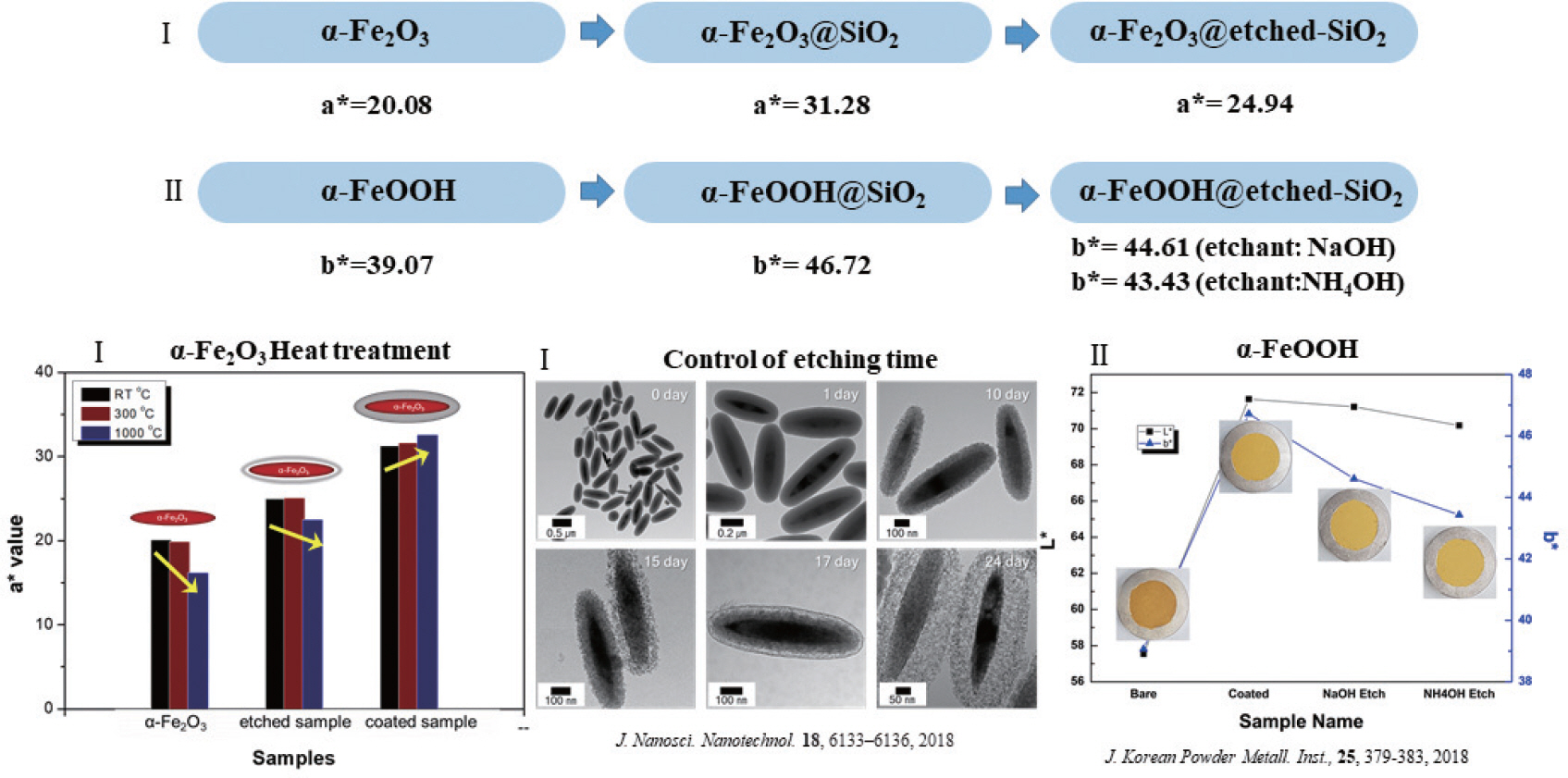

์ธต์ ๋ฐ๋์ ๋ฐ๋ผ์ ์๋ฃ์ ํ์ง์ด ๊ฒฐ์ ๋๋ค๋ ํ์ธ ํ ์ ์์์ผ๋ฉฐ ๋ณธ๊ทธ๋ฃน์์๋ ์ ์์๋ฃ์ธ ฮฑ-Fe2 O3๊ณผ ํฉ์์๋ฃ์ธ ฮฑ-FeOOH์ ์ค๋ฆฌ์นด์ฝํ

์ ํ ํ์ ์์นญ์ ์ธ NH4 OH์ ๋๋, ๋ฐ์์๊ฐ ๋ฑ์ ์กฐ์ ํ์ฌ ์ฝํ

์ธต์ ๋ฐ๋๋ฅผ ์ ์ดํ์๋ค.(๊ทธ๋ฆผ 13) ์ ์์๋ฃ์ ๊ฒฝ์ฐ, ๋์ผํ ๋๋์ ์์นญ์ ์์ ์๊ฐ๋ฅผ ์กฐ์ ํ์ฌ ์ค๋ฆฌ์นด ์ฝํ

์ธต์ ๋ฐ๋๋ฅผ ์ ์ดํ ์ ์๋ ๋ฐฉ๋ฒ์ ๊ตฌํํ์๋ค.21) ์คํ๋ค ํ์

์ ์์๋ฃ์ ์ ์๋(CIE a*)๋ ์ค๋ฆฌ์นด ์ฝํ

์ ํจ์ผ๋ก์จ +20์์ +31์ผ๋ก ์ฝ 55% ์ฆ๊ฐํ์๊ณ , ์์นญ์ ํตํด ์ค๋ฆฌ์นด ์ฝํ

์ธต์ ๋ฐ๋๋ฅผ porousํ๊ฒ ๋ง๋ ์ ์ ์๋ฃ๋ ์ ์๋(CIE a*)๋ +25์์ ๋ณผ ์ ์๋ค. ํฉ์ ์๋ฃ์ธ 400nm๊ธ์ ฮฑ-FeOOH์ ์ค๋ฆฌ์นด ์ฝํ

ํ์ ์์นญ์ ๋ฅผ ๊ฐ์ผ๊ธฐ(NaOH)์ ์ฝ์ผ๊ธฐ(NH4 OH)๋ก ์กฐ์ ํ์ฌ ํฉ์๋๋ฅผ ์ ์ดํ์๋ค.22) 400nm๊ธ์ ฮฑ-FeOOH์ ํฉ์๋(CIE b*)๋ +39, ์ค๋ฆฌ์นด ์ฝํ

๋ ฮฑ-FeOOH๋ +47, ์ค๋ฆฌ์นด ์ฝํ

์ธต ๋ฐ๋ ์ ์ดํ ฮฑ-FeOOH๋ +43~+45๋ก ์ค๋ฆฌ์นด ์ฝํ

์ธต์ด ๊ณ ๋ฐ๋ํด์ง์๋ก ํฉ์๋๊ฐ์ด ๋์ ๊ฒ์ ๋ณผ ์ ์๋ค. ๊ฒฐ๊ณผ ์ ์ผ๋ก ์ฝํ

์ธต์ ๋ฐ๋๋ ์๋ฃ์ ์์, ์์ ์ฑ์ ์ํฅ์ ๋ฏธ์น๋ ๊ฒ์ผ๋ก ํ๋จํ ์ ์๋๋ฐ, ์ฌ์ฉ๋ชฉ์ ๊ณผ ์ฉ๋์ ๋ฐ๋ผ์๋ dense/porousํ๊ฒ ์ฝํ

์ธต์ ๋ฐ๋๋ฅผ ์ ์ดํ๋ฉด ์ฐ์์์ ํญ์ด ๋์ด์ง ๊ฒ์ผ๋ก ์ฌ๊ฒจ์ง๋ค.

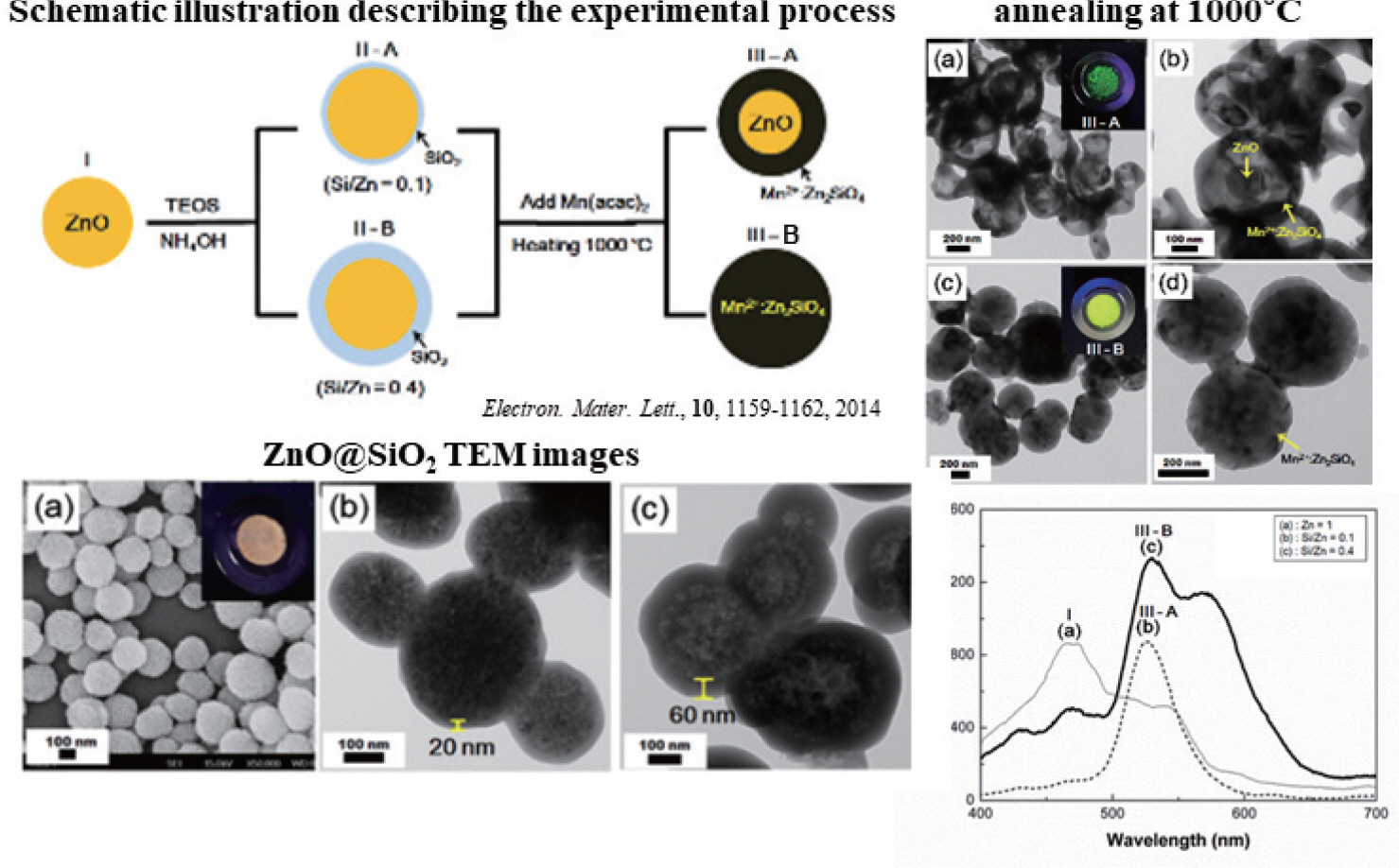

2.2.4. ์ฝํ ์ ๊ธฐํ์ญํ

์ค๋ฆฌ์นด ์ฝํ

์ ์๋ฃ์ ์์ ์ฑ ๋ฐ ์์์ ํฅ์์ํค๋ ๊ฒ ์ด์ธ์๋ ๋ถ๊ฐ์ ์ธ ํน์ฑ์ด ์๋ค. ํ๊ด์ฒด ์ฝ์ด์

์์ ์ค๋ฆฌ์นด ์ฝํ

ํ์ฌ ์ด์ฒ๋ฆฌ๋ฅผ ํตํด ํ๊ด์ฒด๋ฅผ ์ ์กฐํ ๋ ์ฝํ

์ธต์ ๋๊ป๋ฅผ ์กฐ์ ํ๋ฉด ๋ฐ๊ด์์ ์ ์ดํ ์ ์๋ค.23) ๊ทธ๋ฆผ 14์์ ๋ณด๋๋ฐ์ ๊ฐ์ด 300nm๊ธ์ ZnO์ 20, 60nm์ ๋๊ป๋ก ์ค๋ฆฌ์นด๋ฅผ ์ฝํ

ํ ํ Mn ํ๋ฆฌ์ปค์๋ฅผ ์ฒจ๊ฐํ์ฌ ์ด์ฒ๋ฆฌ๋ฅผ ํ๊ฒ๋๋ฉด ZnSiO4: Mn2+ ํ๊ด์ฒด๋ฅผ ์ ์กฐํ ์ ์๋๋ฐ, ZnO๋๋น ์ค๋ฆฌ์นด์ธต์ด ์์ ๊ฒฝ์ฐ์๋ ZnO๊ฐ ์ผ๋ถ ๋จ์ ์ํฌ์(yolk shell) ํํ๋ก ์กด์ฌํ๊ฒ ๋๊ณ , ์ค๋ฆฌ์นด ์ฝํ

์ธต์ด ๋๊บผ์ด ๊ฒฝ์ฐ์๋ ์์ ํ ZnSiO4: Mn2+ ํ๊ด์ฒด๊ฐ ๋๋ค. ์ด์ ๊ฐ์ด ์ค๋ฆฌ์นด์ ์ฝํ

์ธต์ ๋๊ป์ ์ํด ํ๊ด์ฒด์ ์์์ ์ ์ดํ ์ ์๊ณ , ๊ณ ์จ์์๋ ๊ธฐ์กด ์ฝ์ด์ ํํ๋ฅผ ์ ์งํ๋ ์์ ์ฑ์ ๊ฐ๊ณ ์๋ค.

๊ฒฐ๋ก

๋ณธ ์ด์ค์์๋ ๋ค์ํ ์์์ ๋๋

ธ ์ธ๋ผ๋ฏน ์๋ฃ๋ค์ ์์์ ์ด ๋ฐฉ๋ฒ, ์ธ๋ผ๋ฏน ์ฝํ

์ ํตํ ๊ธฐ๋ฅ์ฑ ํ๋ณด ๋ฐฉ๋ฒ(์๋, ์ด์์ ์ฑ, ๋ฐ๋ ๋ฑ)์ ์ฐ๊ตฌ์ฌ๋ก๋ฅผ ์ ๋ฆฌํ์๋ค. ์ธ๋ถ์ ์ผ๋ก๋ ๋๋

ธ ์ธ๋ผ๋ฏน ์๋ฃ์ ๋ณธ์ง์ ์ ๋ฌธ์ ์ธ ๋ฎ์ ์ฑ๋๋ฅผ ๋์ด๊ธฐ์ํด์ ์

์ํํ, ํฌ๊ธฐ๋ฅผ ์ ์ดํ๋ ์ฐ๊ตฌ, ๊ธธ์ด์ ์ด๋ฅผ ํตํ ํฉ์์๋ฃ์ ์ฑ๋ ํฅ์ ์ฐ๊ตฌ, ์ธ๋ผ๋ฏน์์ฌ๋ฅผ ํ์ฉํ ๋๋

ธ๋ถ๋ง ์ฝํ

๊ธฐ์ ์ ์ํ ์๋ ํฅ์ ์ฐ๊ตฌ, ์ฝํ

๋ฐ๋ ์ ์ด๋ฅผ ํตํ ์๋์ ์ด ๋ฐ ๊ธฐ๋ฅ์ฑ ํ๋ณด ์ฐ๊ตฌ, ์ค๋ฆฌ์นด ์ฝํ

์ ํตํ ์ด์ ์์ ์ฑ ํ๋ณด ์ฐ๊ตฌ๋ฑ์ ์๊ฐํ์๋ค.

Tableย 2.

Characteristics of commercial rutile TiO2 products

์ธ๋ผ๋ฏน ์๋ฃ์ ์๋น๋ ์ฆ๊ฐํ๊ณ ์์ผ๋ฉฐ ํญ๋์ ๋๋ฃ์ ํ์ ์์ฐ์ผ๋ก ์์ฅ์ ๊ตฌ์กฐ๋ ์ ์ฉ๊ธฐ์ ์ ๋ํ ๊ธ์ง์ ์ธ ํ์ ๋๋ฌธ์ ์๋ฃ ์๋น์๋ค์ ์ํ ์๊ตฌ ์์์ ๋ฐ๋ฅธ ๊ฒฐ๊ณผ์ ์ํด ์์ฅ ๊ตฌ์กฐ๋ ๊ธ์๋๋ก ๋ณํํ๊ณ ์๋ค. ๊ณผํ์ ๊ด์ ์ผ๋ก๋ถํฐ ๊ฒฐ์ ๊ตฌ์กฐ์ ์๋ฃ ์์ฒด์ฌ์ด์ ๊ด๋ จํ ์ง์์ ํฅ์์ ์ฃผ์ํ ๋์ ์ด๋ค. ์์ง๊น์ง๋ ์ธ๋ผ๋ฏน ์๋ฃ์ ๋ณธ์ง์ ์ ์ํฅ์ ๋ํด์๋ ์ฌ์ ์ง ์๋ ค์ง์ง ์์ ์ ๋ณด๋ค์ด ๋ง๋ค. ํนํ, ์ต๊ทผ ๋ช ๋

๊ฐ ์ฅ์๋ ์ธ๋ผ๋ฏน์ ํ์ ์์ฅ ์์ ์ฌ๋ฌ ๋ณํ์ ๊ธฐ์ ์ ์ฉ์ ์์ด์์ ์ง์์ ์ธ ํ์ ์ ์๋ก์ด ์์ฐํ๊ณผ ๊ณต์ ์ด ์ฌ์ฉ์๋ค์ ์๋ก์ด ์๊ตฌ์ ์ ๊ทผ ๊ฐ๋ฅํ๊ฒ ํ๋ ๊ฒ์ ์ฐพ์ ์ธ๋ผ๋ฏน ์๋ฃ ์ ํ์ผ๋ก ๊ฐ๋ ์ถ์ธ์ ๋ง์ถฐ ํ๊ณ์ฐ๊ตฌ์์ ๋๋์ง ์๊ณ ์ฐ์

๊ณ์ ์ ๋ชฉ์์ผ ์ค์ ์ฐ์

์์์ ๊ฐ๋ฅ์ฑ์ ํ๋ณดํ์ฌ ์ง๋ณด๋ ๋ฐฉํฅ์ผ๋ก ๋์๊ฐ์ผ๋ ๊ฒ์ผ๋ก ํ๋จ๋๋ค.