ņä£ļĪĀ

ņäĖļØ╝ļ»╣ņØĆ ņŖżļ¦łĒŖĖĒÅ░ņØś ļČĆĒÆłņŚÉņä£ļČĆĒä░ ņØ┤ņ░©ņĀäņ¦ĆņÜ® ņåīņ×¼, Ļ┤æĒåĄņŗĀņåīņ×¼ ļō▒ ļŗżņ¢æĒĢ£ ļČäņĢ╝ņŚÉņä£ ĒĢĄņŗ¼ņĀüņØĖ ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉś Ļ│Ā ņ׳ļŗż.1> Ļ│╝Ļ▒░ ņĀäĒåĄņäĖļØ╝ļ»╣ņ£╝ļĪ£ļ¦ī ņØĖņŗØļÉśļŹś ņäĖļØ╝ļ»╣ņØś ĒÖ£ ņÜ® ļČäņĢ╝Ļ░Ć ņĀäņ×ÉņäĖļØ╝ļ»╣’╝īļ░öņØ┤ņśż ņäĖļØ╝ļ»╣’╝īņŚÉļäłņ¦Ć ßģĄ ĒÖśĻ▓Į ņäĖ ļØ╝ļ»╣ ļō▒ņ£╝ļĪ£ ĒÖĢļīĆļÉśļ®░ ņäĖļØ╝ļ»╣ņØĆ ņ▓©ļŗ© ßģĄ ņ£ĄĒĢ®ņåīņ×¼ļĪ£ Ļ▒░ļōŁ ļéśĻ│Ā ņ׳ļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ņ▓©ļŗ© ņäĖļØ╝ļ»╣ ņåīņ×¼ņØś ņŗĀļó░ņä▒Ļ│╝ Ļ▓░ĒĢ© ņØä ņĀĢļ░ĆĒĢśĻ▓ī ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ£ ņ▓©ļŗ© ņĖĪņĀĢ ņןļ╣äņØś ĒÖ£ņÜ®ļÅä ņ”Ø Ļ░ĆĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ņżæņŚÉņä£ļÅä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ Ļ░Ćņן Ļ┤æļ▓öņ£ä ĒĢśĻ▓ī ĒÖ£ņÜ®ļÉśļŖö ļČäņäØ ņןļ╣ä ņżæ ĒĢśļéśļĪ£ņä£ ļŗżņ¢æĒĢ£ ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØĻ│╝ Ļ│ĄĻĘ╣ļźĀ ļČäņäØ ļō▒ņŚÉ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż.2ŌĆō5)

ņĀäņ×ÉĒśäļ»ĖĻ▓Į(electron microscope)ņØĆĻ┤æĒĢÖĒśäļ»ĖĻ▓Į(optical microscope)ņØś ļČäĒĢ┤ļŖź ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ ļ░£ļ¬ģļÉśņŚł ļŗż.6ßģ« Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņØś ļČäĒĢ┤ļŖźņØĆĻ┤æņøÉņØĖ ļ╣øņØś ĒīīņןņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢ ļÉ£ļŗżļŖö AbbeņØś ļ▓Ģņ╣ÖņØ┤ ņ”Øļ¬ģļÉ©ņ£╝ļĪ£ņ䣒╝īĻ┤æĒĢÖ ļĀīņ”łņØś Ļ▓░ĒĢ©ņØ┤ ņÖäļ▓ĮĒĢśĻ▓ī Ļ░£ņäĀļÉśļŹöļØ╝ļÅä ļ╣øļ│┤ļŗż ĒīīņןņØ┤ ļŹö ņ¦¦ņØĆ Ļ┤æņøÉņØä ņé¼ ņÜ®ĒĢśņ¦Ć ņĢŖļŖö ĒĢ£ Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņØś ļČäĒĢ┤ļŖźņØĆ ļŹö ņØ┤ņāü Ļ░£ņäĀļÉĀ ņłś ņŚåļŗżļŖö Ļ▓āņØ┤ ļō£ļ¤¼ļé¼ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.6) 1924ļģä L. de Broglie Ļ░ĆņøĆņ¦üņØ┤ļŖöņĀäņ×ÉļŖöĒīīļÅÖņØś ņä▒ņ¦łņØäĻ░¢ļŖöļŗżĻ│ĀņŻ╝ņןĒĢ£Ļ░ĆņĀĢ ņØ┤ Ļ│╝ĒĢÖņ×ÉļōżņŚÉ ņØśĒĢ┤ ņ”Øļ¬ģļÉśņŚłĻ│Ā ņ×Éņä▒ ņĮöņØ╝(magnetic coil)ņØ┤ ļ¦łņ╣ś ļ│╝ļĪØļĀīņ”łņÖĆ Ļ░ÖņØĆ ĒÜ©Ļ│╝ļź╝ ļéĖļŗżļŖö Ļ▓āņØ┤ H. BuschņŚÉ ņØśĒĢ┤ ļ░£Ļ▓¼ļÉśņŚłļŗż.6) ņøĆņ¦üņØ┤ļŖö ņĀäņ×ÉņØś ĒīīņןņØĆ ļ╣ø ņØś ĒīīņןĻ│╝ ļ╣äĻĄÉĒĢ┤ņä£ ļ¦żņÜ░ ņ¦¦ņĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĀäņ×Éļ▓öņØä Ļ┤æņøÉņ£╝ ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ļ│╝ļĪØļĀīņ”łļĪ£ ņ×æņÜ®ĒĢĀ ņłś ņ׳ļŖö ņĮöņØ╝ņØä ņĪ░ņĀłĒĢśņŚ¼ ņĀäņ×Éļ▓öņØä ļ¬©ņ£╝Ļ▒░ļéś ĒÄ╝ņ╣Ā ņłś ņ׳ļŖö ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ļ░£ļ░£ņØ┤ ņŗ£ ņ×æļÉśņŚłļŗż.

ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ ņØ┤ļ”ä ĻĘĖļīĆļĪ£ ņĀäņ×É(electron)ļź╝ Ļ┤æņøÉņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśļĀżļŖö ļīĆņāüņØś ĒÖĢļīĆļÉ£ ņāü(image)ņØä ņ¢╗ļŖö Ēśä ļ»ĖĻ▓ĮņØ┤ļŗż. ņĀäņ×Éļ▓öņØ┤ ņŗ£ļŻīļź╝ Ēł¼Ļ│╝ĒĢśļŖöĻ░Ć ļśÉļŖö Ēł¼Ļ│╝ĒĢśņ¦Ć ņĢŖ Ļ│Ā Ēæ£ļ®┤ņØä ņŻ╝ņé¼(scan)ĒĢśļŖöĻ░ĆņŚÉ ļö░ļØ╝ ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ Ēü¼Ļ▓ī Ēł¼ Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į(transmission electron microscope’╝īTEM) Ļ│╝ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (scanning electron microscope’╝īSEEM) ņ£╝ļĪ£ ļéśļē£ļŗż. Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ņĀäņ×Éļ▓öņØä ĻĄ¼ņä▒ĒĢśļŖö ņĀäņ×ÉļōżņØ┤ ņä£ļĪ£ ĒÅēĒ¢ēĒĢśņ¦Ćļ¦ī ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ņłśļĀ┤ ņŗ£Ēé© ņĀäņ×É ļ▓öņØäņé¼ņÜ®ĒĢ£ļŗżļŖöņ░©ņØ┤Ļ░Ć ņ׳ļŗż. ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆĒÖĢ ļīĆļÉ£ ņāüņØä ņ¢╗ļŖöļŗżļŖö ņĀÉņŚÉņä£ ņåīņ×¼ļź╝ ņŚ░ĻĄ¼ĒĢśļŖö ĒśäņןņŚÉņä£ Ļ░Ć ņן ņżæņÜöĒĢ£ ļČäņäØ ņןļ╣ä ņżæ ĒĢśļéśļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ņŻ╝ņé¼ ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ ņĀäņ×ÉĻ░Ć ņŗ£ļŻīļź╝ Ēł¼Ļ│╝ĒĢĀ ņĀĢļÅäļĪ£ ņŗ£ļŻīļź╝ ņ¢ćĻ▓ī Ļ░ĆĻ│ĄĒĢ┤ņĢ╝ĒĢśļŖö Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮĻ│╝ ļŗ¼ļ”¼ ņĄ£ņåīĒĢ£ņØś ņŗ£ļŻī ņżĆ ļ╣äļ¦īņØä Ļ▒░ņ│É ņłś ļ¦ī ļ░░Ōł╝ņłśņŗŁ ļ¦ī ļ░░ņØś ĒÖĢļīĆļÉ£ ņāüņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗżļŖö ņĀÉņŚÉņä£ ņŚ░ĻĄ¼ņ×ÉļōżņŚÉĻ▓ī ņĀæĻĘ╝ĒĢśĻĖ░ ņē¼ņÜ┤ ļČäņäØ ņןļ╣ä ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įļ│┤ļŗżļÅä ņøöļō▒ĒĢśĻ▓ī Ēü░ ņ┤ł ņĀÉ ņŗ¼ļÅä(depth of focus)ļź╝Ļ░¢ĻĖ░ ļĢīļ¼ĖņŚÉ ņ×ģņ▓┤ņĀüņØĖ ņśüņāüņØä ņ¢╗ņØä ņłś ņ׳ļŗż.

ņŚ¼ļ¤¼ Ļ░£ņØś ļĀīņ”łļĪ£ ĻĄ¼ņä▒ļÉ£ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Įļ│┤ļŗż ņāüļīĆņĀü ņ£╝ļĪ£ ĻĄ¼ņĪ░Ļ░Ć Ļ░äļŗ©ĒĢ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØ┤ ļ©╝ņĀĆ Ļ░£ļ░£ļÉśņŚłņØä Ļ▓ā Ļ░Öņ¦Ćļ¦ī ņĄ£ņ┤łņØś ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØ┤ņŚłļŗż. ņĄ£ņ┤łņØś Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ 1931ļģä ļÅģņØ╝ņØś ļ¼╝ļ”¼ĒĢÖņ×ÉņØĖ Max KnollĻ│╝ Ernst RuskaņŚÉ ņØśĒĢ┤ ļ░£ļ¬ģļÉśņŚłļŗż.6) Ernst RuskaĻ░Ć 1932ļģäņŚÉ ņĀ£ņ×æĒĢ£ ŌĆ£SupermicroscopeŌĆØņØĄ ļ░░ņØä ņØĆ 8’╝ī000Ōł╝12’╝ī000ļ░░ļĪ£6ßģ« ņśżļŖśļéĀ Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮĻ│╝ ļ╣äņŖĘĒĢ£ ņĀĢ ļÅäņśĆļŗż. ļĀīņ”ł ņŗ£ņŖżĒģ£ņØ┤ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Įļ│┤ļŗż Ļ░äļŗ©ĒĢśĻ│Ā, Ļ░ĆņåŹņĀäņĢĢĻ│╝ ļČäĒĢ┤ļŖźņØ┤ ļé«ņØĆ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ļ░£ļ░£ņØĆ ņØ┤ ļ│┤ļŗż 4ļģä ĒøäņØĖ 1935ļģä Max KnollņŚÉ ņØśĒĢ┤ ņŗ£ņ×æļÉśņŚłļŗż.7) ļÅģņØ╝ņØś Manfred van ArdenneĻĄÉņłśļŖö ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņØś ņżæņÜöĒĢ£ ņøÉļ”¼Ļ░Ć ļŗ┤ĻĖ┤ ļģ╝ļ¼ĖņØä 1938ļģäņŚÉ ņČ£ĒīÉĒĢśņśĆļŗż. ArdenneĻĄÉņłśļŖö Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉ ņŻ╝ņé¼ ņĮöņØ╝(scan coil) ņØä ņČöĻ░ĆĒĢśņŚ¼ ņĀäņ×Éļ▓öņØś Ēü¼ĻĖ░ļź╝ņżäņØ┤ļŖöļŹ░ ņä▒Ļ│ĄĒĢśĻ│Ā ņØ┤ ļ▓öņØ┤ ņŗ£ļŻīļź╝ ņŻ╝ņé¼ĒĢśļÅäļĪØ ĒĢśņśĆļŗż.7) ĒśäļīĆņĀüņØĖ ĒśĢĒā£ņØś ņŻ╝ņé¼ņĀäņ×É Ēśäļ»ĖĻ▓ĮņØĆ ņśüĻĄŁņØś Sir Charles W. ßäŗatleyņŚÉ ņØśĒĢ┤ 1948ļģä ļČĆĒä░ 1961ļģä ņé¼ņØ┤ņŚÉ Ļ░£ļ░£ļÉśņŚłļŗż.7) 2ņ░©ņĀäņ×É(secondary electron’╝īSE)ļź╝ ļģĖņØ┤ņ”łņŚåņØ┤ Ļ▓ĆņČ£ĒĢĀ ņłś ņ׳ļŖö Ļ▓ĆņČ£ĻĖ░ļź╝ ļ░£ ļ¬ģĒĢ£ Thomas E. EEverhartļŖö ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņāüņŚģņĀü ņāØņé░ņØś ĻĖĖņØä ņŚ┤ņŚłļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż. ņāüņŚģņĀüņ£╝ļĪ£ ņŻ╝ņé¼ņĀäņ×É Ēśäļ»ĖĻ▓ĮņØä ņ▓śņØī ĒīÉļ¦żĒĢ£ ļĢīļŖö 1965ļģäņØ┤ņŚłļŖöļŹ░ ļŗ╣ņŗ£ ņĀ£ņ×æļÉ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ ņĀäņ×Éņ┤Ø ļČĆļČäņØ┤ ņŗ£ļŻī ņ▒öļ▓ä(specimen chamber)ļ│┤ļŗż Ēü¼Ļ│Ā Ēī©ļäÉņŚÉļŖö ņłś ļ¦ÄņØĆ ņĪ░ņĀł ļéśņé¼Ļ░Ć ļŗ¼ļĀż ņ׳ņŚłļŗż.

Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Įļ│┤ļŗż ņé¼ņÜ®ņØ┤ ņē¼ņÜ┤ ļō» ļ│┤ņØ┤ņ¦Ćļ¦ī ņ┤¼ņśü ļ░░ ņ£©ņØ┤ ņłśļ¦ī ļ░░ ņØ┤ņāüņØ┤ ļÉśļ®┤ ņĀäņ×Éņ┤ØņØ┤ļéś ņĀäņ×ÉĻĖ░ ļĀīņ”łņØś ļ░░ ņŚ┤’╝īļĀīņ”łņØś ļ╣äņĀÉņłśņ░© ļ│┤ņĀĢ ļō▒ņØä ņłśĒ¢ēĒĢ┤ņĢ╝ ņóŗņØĆ ņé¼ņ¦äņØä ņ░Ź ņØä ņłś ņ׳ļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ņŗżĒŚśņ×ÉĻ░Ć ņ¦üņĀæ ņé¼ņÜ®ĒĢĀ Ļ▓Į ņÜ░ ņŗżĒŚśņ×ÉņØś ņ¦ĆņŗØĻ│╝ņłÖļĀ©ļÅäņŚÉ ļö░ļØ╝ ņ¢╗ņ¢┤ņ¦ĆļŖö ļŹ░ņØ┤Ēä░ņØś ņ¦ł Ļ│╝ ņŗĀļó░ņä▒ņØ┤ Ēü¼Ļ▓ī ļŗ¼ļØ╝ņ¦äļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņøÉļ”¼ņÖĆ ņ¢╗ ņØä ņłś ņ׳ļŖö ļŹ░ņØ┤Ēä░ņØś ņóģļźś’╝īņŗĀļó░ĒĢĀ ņłś ņ׳ļŖö ļŹ░ņØ┤Ēä░ļź╝ ņ¢╗ĻĖ░ ņ£äĒĢ┤ ņŻ╝ņØśĒĢ┤ņĢ╝ ĒĢĀ ņĀÉ ļō▒ ĻĖ░ņ┤łņĀüņØĖ ņ¦ĆņŗØņØä Ļ░¢ņČöĻ│Ā ņé¼ņÜ® Ļ▓Į ĒŚśņØä ņīōļŖö Ļ▓āņØ┤ ĒĢäņÜöĒĢśļŗż. ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņ¢┤ļĀżņÜ┤ ņØ┤ļĪĀļ│┤ ļŗżļŖö ņé¼ņÜ®ņ×ÉĻ░Ć ņĢīņĢäņĢ╝ĒĢĀņŻ╝ņé¼ ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņøÉļ”¼ņÖĆĒŖ╣ņ¦Ģ, ņןņĀÉĻ│╝ ĒĢ£Ļ│äņĀÉ’╝īņŗ£ļŻī ņżĆļ╣äļ▓Ģ ļō▒ņØä ņäżļ¬ģĒĢśĻ│Āņ×É ĒĢ£ļŗż. ļ¦łņ¦Ć ļ¦ēņ£╝ļĪ£ ņé¼ņÜ®ņ×ÉņØś ļČäņäØ ļ¬®ņĀüĻ│╝ ņŗ£ļŻīņØś ĒŖ╣ņ¦ĢņŚÉ ļö░ļØ╝ ņ¢┤ļ¢ż ņä▒ļŖźņØä Ļ░¢ņČś ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ņäĀĒāØĒĢśļŖö Ļ▓āņØ┤ ņĀüĒĢ®ĒĢ£ņ¦Ć ņŚÉ ļīĆĒĢ┤ ĻĖ░ņłĀĒĢĀ Ļ▓āņØ┤ļŗż.

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņøÉļ”¼

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØĆ Ēü¼Ļ▓ī Ēśäļ»ĖĻ▓Į ņ╗¼ļ¤╝(column)Ļ│╝ ņĀ£ņ¢┤ļ░ś (control console)ņØś ļæÉ ļČĆļČäņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŗżĻ│Ā ļ│╝ ņłś ņ׳ ļŗż. Ēśäļ»ĖĻ▓Į ņ╗¼ļ¤╝ņØĆ ņĀäņ×Éļ▓öņØä ļ░£ņāØņŗ£ĒéżļŖö ņĀäņ×Éņ┤Ø(electron gun), ņĀäņ×ÉĻĖ░ ļĀīņ”ł(electromagnetic lens), ņŻ╝ņé¼ ņĮöņØ╝’╝īņŗ£ ļŻī ņ▒öļ▓ä’╝īĻ░üņóģ Ļ▓ĆņČ£ĻĖ░ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņĀäņ×Éņ┤ØņŚÉņä£ ļ░£ņāØ ļÉ£ ņĀäņ×Éļ▓öņØ┤ ņĀäņ×ÉĻĖ░ ļĀīņ”łļź╝ ĒåĄĻ│╝ĒĢ┤ ņŗ£ļŻīņŚÉ ņŻ╝ņé¼ļÉśļÅäļĪØ ņØ┤ ļÅÖļÉśĻĖ░ ņ£äĒĢ┤ ņ╗¼ļ¤╝ņØĆ ĒĢŁņāü ņØ╝ņĀĢĒĢ£ ņ¦äĻ│ĄņāüĒā£ļĪ£ ņ£Āņ¦ĆļÉ£ļŗż. ņŗ£ ļŻīļź╝ ņ▒öļ▓ä ņĢł ņŗ£ļŻīļīĆņŚÉ ņןņ░®ĒĢ£ Ēøä ņ¦äĻ│ĄņØ┤ ņØ╝ņĀĢ ņłśņżĆņŚÉ ļÅä ļŗ¼ĒĢśļ®┤ ņĀäņ×Éļ▓öņØä ļ░£ņāØņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ Ļ░ĆņåŹņĀäņĢĢņØä ņś¼ļĀż ņŗ£ļŻī ļź╝ Ļ┤Ćņ░░ĒĢśĻ▓ī ļÉ£ļŗż.

2.1 ņĀäņ×Éņ┤Ø(electron gun) ļśÉļŖö ņŚÉļ»ĖĒä░(emitter)

ņĀäņ×Éļź╝ ļ░®ņČ£ĒĢśļŖö ņåīņŖż(source)ļź╝ ņĀäņ×Éņ┤Ø ļśÉļŖö ņŚÉļ»ĖĒä░ ļØ╝Ļ│ĀĒĢ£ļŗż. ņĀäņ×Éļź╝ņŚÉ ļ»ĖĒä░ļĪ£ļČĆ Ēä░ ļ░®ņČ£ņŗ£ĒéżļŖöļ░®ņŗØņØĆĒü¼Ļ▓ī 2Ļ░Ćņ¦ĆļĪ£ ļéśļē£ļŗż. ņ▓½ņ¦Ė’╝īņŚ┤ņĀäņ×É(thermal electron)ļź╝ ļ░® ņČ£ņŗ£ĒéżļŖö ļ░®ņŗØņ£╝ļĪ£ ĒģģņŖżĒģÉ ĒŚżņ¢┤ĒĢĆņØ┤ļéś LaB6 Ļ▓░ņĀĢņØä 2800K ņØ┤ņāüņØś ļåÆņØĆ ņś©ļÅäļĪ£ Ļ░ĆņŚ┤ĒĢśļŖö Ļ▓āņØ┤ļŗż(Table 1). ĒģģņŖżĒģÉ ĒĢäļØ╝ļ®śĒŖĖļŖö ņĀĆļĀ┤ĒĢśĻ│Ā ļ▓ö ņĀäļźśĻ░Ć ņĢłņĀĢņĀüņØ┤ņ¢┤ņä£ ņŻ╝ ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņŚÉļ»ĖĒä░ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉ£ļŗż. ĒģģņŖżĒģÉ ĒĢäļØ╝ļ®ś ĒŖĖņØś ļŗ©ņĀÉņØĆ ņłśļ¬ģņØ┤ 10Ōł╝100 ņŗ£Ļ░äņ£╝ļĪ£ ņ¦¦ņĢäņä£ ņ×ÉņŻ╝ ĻĄÉņ▓┤ ĒĢ┤ņĢ╝ĒĢśĻ│Ā ņĀäņ×Éļ▓öņØś Ēü¼ĻĖ░Ļ░Ć ņ╗żņä£ Ļ│ĀļČäĒĢ┤ļŖź ņśüņāü ņ┤¼ņśüņŚÉļŖö ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖļŗżļŖö Ļ▓āņØ┤ļŗż(Table 1). ĒģģņŖżĒģÉ ĒĢäļØ╝ļ®śĒŖĖļ│┤ļŗż ņłśļ¬ģņØ┤ ĻĖ┤ LaB6 Ļ▓░ņĀĢņØĆ ņłśļ¬ģņØ┤ 200Ōł╝1’╝ī000 ņŗ£Ļ░äņĀĢļÅäļĪ£ ĻĖĖĻ│Ā ņĀäņ×Éļ▓ö Ēü¼ĻĖ░ļÅä ĒģģņŖżĒģÉ ĒŚżņ¢┤ĒĢĆļ│┤ļŗżļŖö Ēø©ņö¼ ņ×æņØĆ 5Ōł╝50╬╝mņØ┤ļŗż(Table 1). ņŚ┤ņĀäņ×Éļź╝ ļ░®ņČ£ĒĢśļŖö ļ░®ņŗØņØś ņŻ╝ņé¼ ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ņé¼ņÜ®ņ×ÉņØś ĒÄĖņØśņŚÉ ļö░ļØ╝ ĒģģņŖżĒģÉ ĒĢäļØ╝ļ®ś ĒŖĖļéś LaB6 Ļ▓░ņĀĢņØä ņäĀĒāØĒĢśļ®░ ņŚÉļ»ĖĒä░ņØś ņłśļ¬ģņØĆ ņé¼ņÜ®ņ×ÉņØś Ļ┤Ćļ”¼ ņāüĒā£ņŚÉ ļö░ļØ╝ Ēü¼Ļ▓ī ļŗ¼ļØ╝ņ¦äļŗż. ļæÉ ļ▓łņ¦ĖņØś ņĀäņ×É ļ░®ņČ£ ļ░® ņŗØņØĆ ņĀäĻ│äļ░®ņČ£ĒśĢ(field emission)ņØĖļŹ░’╝īņØ┤ļŖö ļüØ ļČĆļČäņØś ņ¦üĻ▓ĮņØ┤ 100nm ņØ┤ĒĢśĻ░Ć ļÉśļÅäļĪØ ņĢäņŻ╝ ļŠ░ņĪ▒ĒĢśĻ▓ī Ļ░ĆĻ│ĄĒĢ£ Ēģģ ņŖżĒģÉ ņÖĆņØ┤ņ¢┤ņŚÉ ņĀäĻĖ░ņןņØä Ļ▒Ėņ¢┤ ņĀäņ×Éļź╝ ļ░®ņČ£ņŗ£ĒéżļŖö ļ░®ņŗØņØ┤ ļŗż.8) ņĀäĻ│äļ░®ņČ£ĒśĢ ņŚÉļ»ĖĒä░ņØś ņןņĀÉņØĆ ņłśļ¬ģņØ┤ 1’╝ī000 ņŗ£Ļ░ä ņØ┤ ņāüņ£╝ļĪ£ ĻĖĖĻ│Ā ņĀäņ×Éļ▓öņØś Ēü¼ĻĖ░ļź╝ ļéśļģĖļ»ĖĒä░ ņłśņżĆņ£╝ļĪ£ ļ¦żņÜ░ ņ×æ Ļ▓ī ļ¦īļōż ņłś ņ׳ņ£╝ļ®░ ņŚÉļäłņ¦Ć ņŖżĒöäļĀłļō£Ļ░Ć ņŚ┤ņĀäņ×ÉņŚÉ ļ╣äĒĢ┤ ļ¦ż ņÜ░ ņĀüļŗżļŖö ņĀÉņØ┤ļŗż(Table 1). ņĀäĻ│äļ░®ņČ£ĒśĢ ņŚÉļ»ĖĒä░ļŖöņāüņś©ņŚÉ ņä£ ņé¼ņÜ®ļÉśļŖö CFEG(cold fieldŌĆöemission electron gun)ņÖĆ, ņŚ┤ņĀäņ×É ļ░®ņČ£ ņś©ļÅäļ│┤ļŗż ļé«ņØĆ 1600Ōł╝1800K ņĀĢļÅäņØś ņĀĆņś©ņ£╝ļĪ£ Ļ░ĆņŚ┤ĒĢśļ®░ ļÅÖņŗ£ņŚÉ ņĀäĻĖ░ņןņØä Ļ▒Ėņ¢┤ņŻ╝ļŖö ņć╝ĒŖĖĒéż(Schottky) ļśÉ ļŖö TFEG(thermal fieldŌĆöemission electron gun)ņ£╝ļĪ£ ļŗż ņŗ£ ĻĄ¼ļČäļÉ£ļŗż(Table 1). CFEG ņŚÉļ»ĖĒä░ļŖö ņåīņŖżņØś Ēü¼ĻĖ░ņÖĆ ņŚÉ ļäłņ¦Ć ĒŹ╝ņ¦ÉņØ┤ ņ×æņĢäņä£ Ļ│ĀļČäĒĢ┤ļŖźņŚÉ ņ£Āļ”¼ĒĢśņ¦Ćļ¦ī ļ▓ö ņĀäļźśĻ░Ć ļé« Ļ│Ā ņĢłņĀĢņä▒ņØ┤ ļ¢©ņ¢┤ņ¦ĆļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņć╝ĒŖĖĒéżļŖö ņŚ┤ņĀäņ×ÉĒśĢ ņŚÉļ»ĖĒä░ņÖĆ CFEGņØś ņןņĀÉņØä ļ¬©ļæÉ Ļ░¢ļÅäļĪØ ņäżĻ│äļÉ£ Ļ▓āņ£╝ļĪ£, Ļ░ĢĒĢ£ ņĀäĻĖ░ņןņØä Ļ▒Ėņ¢┤ ņāüļīĆņĀüņ£╝ļĪ£ ņĀĆņś©ņŚÉņä£ ņŚ┤ņĀäņ×ÉĻ░Ć ļ░®ņČ£ ļÉśļÅäļĪØ ļ¦īļōĀ Ļ▓āņØ┤ļŗż. CFEGļ│┤ļŗż ņåīņŖżļŖö ļŗżņåī Ēü¼ņ¦Ćļ¦ī ņŚÉ ļäłņ¦Ć ĒŹ╝ņ¦ÉņØ┤ ņŚ┤ņĀäņ×Éļ│┤ļŗż Ēø©ņö¼ ņ×æĻ│Ā’╝īļ▓ö ņĀäļźśņÖĆ ļ▓öņØś ņĢłņĀĢ ņä▒ņØĆ CFEGļ│┤ļŗż ņÜ░ņłśĒĢśņŚ¼ ĒÖöĒĢÖ ļČäņäØņŚÉļÅä ņĀüĒĢ®ĒĢśļŗż (Table 1). ļö░ļØ╝ņä£ ĒÖöĒĢÖļČäņäØļ│┤ļŗż Ļ╣©ļüŚĒĢ£ Ļ│ĀļČäĒĢ┤ļŖź ņśüņāüņØä ņ¢╗ņ¢┤ņĢ╝ ĒĢ£ļŗżļ®┤ CFEGĻ░Ć ņןņ░®ļÉ£ Ēśäļ»ĖĻ▓ĮņØä’╝īĻ│ĀļČäĒĢ┤ļŖź ņśüņāü Ļ│╝ ĒĢ©Ļ╗ś ĒÖöĒĢÖļČäņäØņØ┤ ņżæņÜöĒĢśļŗżļ®┤ ņć╝ĒŖĖĒéż ĒāĆņ×ģņØś Ēśäļ»ĖĻ▓ĮņØä ņäĀĒāØĒĢĀ ņłś ņ׳ļŗż. ņłśļ¦ī ļ░░ ņĀĢļÅä ļ░░ņ£©ņØś ņśüņāüĻ│╝ ĒÖöĒĢÖļČäņäØņØĆ ĒģģņŖżĒģÉņØ┤ļéś LaB6Ļ░Ć ņןņ░®ļÉ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ļÅä ņČ®ļČä ĒĢśļŗż.

Table┬Ā1.

Ļ░ĆņåŹņĀäņĢĢ 20kVņŚÉņä£ ņĀäņ×Éņ┤Ø(ņŚÉļ»ĖĒä░)ņØś ĒŖ╣ņä▒ ļ╣äĻĄÉ8)

2.2 ņĀäņ×ÉĻĖ░ ļĀīņ”ł

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņĀäņ×ÉĻĖ░ ļĀīņ”łņØś ņŚŁĒĢĀņØĆ ņŚÉļ»ĖĒä░ņŚÉņä£ ļ░®ņČ£ļÉ£ ņĀäņ×Éļ▓öņØ┤ ļ¬©ņĢäņ¦ä ļ▓ö Ēü¼ļĪ£ņŖżņśżļ▓ä(beam crossover) ļź╝ ņ×æĻ▓ī ļ¦īļōżņ¢┤ ņŗ£ĒÄĖņŚÉ ņĪ░ņé¼ņŗ£ĒéżļŖö Ļ▓āņØ┤ļŗż. ĒģģņŖżĒģÉ ņŚ┤ņĀä ņ×ÉņØś Ļ▓ĮņÜ░ ļ▓ö Ēü¼ļĪ£ņŖżņśżļ▓äņØś ņ¦üĻ▓ĮņØ┤ 50╬╝mņØ┤Ļ│Ā ņØ┤Ļ▓āņØä ņĢĮ 10nm Ēü¼ĻĖ░ļĪ£ ņŗ£ĒÄĖņŚÉ ņĪ░ņé¼ņŗ£Ēé©ļŗżĻ│Ā Ļ░ĆņĀĢĒĢśļ®┤ 5ņ▓£ļ░░Ļ░Ć ņČĢ ņåīļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ņĀäņ×ÉĻĖ░ ļĀīņ”łņŚÉ ĒØÉļź┤ļŖö ņĀäļźśĻ░ÆņØä ņĪ░ņĀłĒĢśļ®┤ ļ¦łņ╣ś ļ│╝ļĪØļĀīņ”łļĪ£ ļ╣øņØä ļ¬©ņ£╝ļō»ņØ┤ ņĀäņ×Éļ▓öņØś Ēü¼ĻĖ░ļź╝ ņ×æĻ▓ī ļ¦ī ļōż ņłś ņ׳ļŗż.

ņĀäņ×ÉĻĖ░ ļĀīņ”łļŖö Ļ░ÉĻ▓©ņ¦ä ņĮöņØ╝ņØä ņ▓ĀļĪ£ ļÉ£ ņÖĖĒö╝Ļ░Ć Ļ░ÉņŗĖĻ│Ā ņ׳ļŖö ĒśĢĒā£ļź╝ Ļ░¢Ļ│Ā ņ׳ļŗż. ļĀīņ”ł ņĮöņØ╝ņŚÉ Ļ▒Ėņ¢┤ņŻ╝ļŖö ņĀäļźśĻ░ÆņØä ļ│ĆĒÖöņŗ£Ēéżļ®┤ ļĀīņ”łņØś ņ┤łņĀÉ Ļ▒░ļ”¼(focal length)Ļ░Ć ļ│ĆĒĢśĻĖ░ ļĢī ļ¼ĖņŚÉ ņāüņØ┤ ĒÖĢļīĆļÉśĻ▒░ļéś ņČĢņåīļÉ£ļŗż. ņ┤łņĀÉ Ļ▒░ļ”¼ļŖö ņĀäņ×ÉĻĖ░ ļĀī ņ”łĻ░Ć ņ¢╝ļ¦łļéś ļ¦ÄņØ┤ ņāüņØä ņČĢņåīņŗ£Ēé¼ ņłś ņ׳ļŖöĻ░Ćļź╝ ņØśļ»ĖĒĢśļŖö ņ▓ÖļÅäĻ░Ć ļÉ£ļŗż.

ņé¼ņÜ®ņ×ÉĻ░Ć ņŗ£ļŻīĻ░Ć ļÜ£ļĀĘĒĢśĻ▓ī ļ│┤ņØ┤ļÅäļĪØ ņ┤łņĀÉ ļéśņé¼ļź╝ ņĪ░ņĀł ĒĢśļ®┤ ļīĆļ¼╝ļĀīņ”ł(objective lens)ņØś ņĀäļźś Ļ░ÆņØ┤ ļ│ĆĒÖöļÉ£ļŗż. ņ”ē ņ┤łņĀÉņØäļ¦×ņČöĻĖ░ ņ£äĒĢ┤ ņé¼ņÜ®ņ×ÉļŖöļīĆļ¼╝ļĀīņ”łņØś ņ┤łņĀÉ Ļ▒░ļ”¼ļź╝ ļ│Ć ĒÖö ņŗ£ĒéżļŖöĻ▓āņØ┤ļŗż. ļö░ļØ╝ņä£ ņ┤łņĀÉņØäļ¦×ņČöļŗż ļ│┤ļ®┤ WD(working distance)ļŖö ļ¼╝ļĪĀ ļ░░ņ£©ļÅä ņĢĮĻ░ä ļŗ¼ļØ╝ņ¦äļŗż. ņ┤łņĀÉņØ┤ ņĀĢĒÖĢĒĢś Ļ▓ī ļ¦×ņČ░ņ¦Ćļ®┤ WDņÖĆ ļ░░ņ£©ņØä ļŗżņŗ£ ņĪ░ņĀłĒĢśļÅäļĪØ ĒĢ£ļŗż. ļīĆļ¼╝ ļĀīņ”łļŖöņāüļČĆņŚÉ ņ£äņ╣śĒĢ£ ņĮśļŹ┤ņä£ ļĀīņ”ł(condenser lens)ļ│┤ļŗż Ēø©ņö¼ Ēü░ ņĀäļźśĻ░Ć ĒØÉļź┤ļŖö Ļ░ĢĒĢ£ ļĀīņ”łņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ļāēĻ░üņØ┤ ĒĢä ņÜöĒĢśļŗż.8) ņśüņāüņØä ņ┤¼ņśüĒĢśĻ▒░ļéś EDS ļČäņäØņØä ņłśĒ¢ēĒĢĀ ļĢīļŖö ņĮś ļŹ┤ņä£ ļĀīņ”łņØś ņĀäļźś Ļ░ÆņØä ļ│ĆĒÖöņŗ£ņ╝£ ņŖżĒī¤ Ēü¼ĻĖ░(spot size)ļź╝ ņĪ░ņĀłĒĢśĻ▓ī ļÉ£ļŗż. Ēæ£ļ®┤ņØä Ļ┤Ćņ░░ĒĢśĻ▒░ļéś Ļ│Āļ░░ņ£©ņŚÉņä£ļŖö ņ×æņØĆ ņŖż Ēī¤ņØä’╝īEDS ļČäņäØņØä ĒĢĀ ļĢīļŖö Ēü░ ņŖżĒī¤ņØä ņé¼ņÜ®ĒĢ┤ņĢ╝ ņČ®ļČäĒĢ£ Ļ░ĢļÅäņØś X-ņäĀņØä ņłśņ¦æĒĢĀ ņłś ņ׳ļŗż.

2.3 Ļ▓ĆņČ£ĻĖ░

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņŗ£ļŻī Ēæ£ļ®┤ņØś ĒśĢņāüņØä ņ×ģņ▓┤ņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ 2ņ░©ņĀäņ×Éļź╝ ņłśņ¦æĒĢśļŖö Ļ▓ĆņČ£ĻĖ░Ļ░Ć ņ׳ļŗż. 2ņ░© ņĀäņ×É Ļ▓ĆņČ£ĻĖ░ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö E-T Ļ▓ĆņČ£ĻĖ░(Everhart-Thornley detector)ļŖö ņŗ£ļŻī ņ▒öļ▓äņØś ņĖĪļ®┤ņŚÉ ņäżņ╣śļÉ£ļŗż. EŌĆöT Ļ▓ĆņČ£ĻĖ░ņØś ņøÉļ”¼ļŖö Ļ▓ĆņČ£ĻĖ░ ņĀäļ®┤ļČĆņØś ņĮ£ļĀēĒä░(collector) ņŚÉ ņ¢æņĀäņĢĢņØä Ļ▒Ėņ¢┤ ņŗ£ļŻīņŚÉņä£ ļ░£ņāØĒĢśļŖö 2ņ░©ņĀäņ×Éļź╝ ļ¬©ņ£╝ļŖö Ļ▓āņØ┤ļŗż.7) EŌĆöT Ļ▓ĆņČ£ĻĖ░ļŖö ĻĄ¼ņĪ░Ļ░Ć Ļ░äļŗ©ĒĢśĻ│Ā ĒÜ©ņ£©ņĀüņØ┤ņ¢┤ņä£ ļ¦ÄņØĆ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż.

ņĀäĻ│äļ░®ņČ£ĒśĢ ņŚÉļ»ĖĒä░ņØś Ļ░£ļ░£Ļ│╝ ĒĢ©Ļ╗ś ņāłļĪŁĻ▓ī ļō▒ņןĒĢ£ 2ņ░©ņĀä ņ×É Ļ▓ĆņČ£ĻĖ░ļĪ£ ņØĖļĀīņ”ł(in-lens) ļśÉļŖö ņō░ļŻ© ļĀīņ”ł(through-lens)ļØ╝Ļ│ĀļČĆļź┤ļŖöĒśĢĒā£Ļ░Ć ņ׳ļŗż. ņØ┤ļ”äņ▓śļ¤╝ 2ņ░©ņĀäņ×É Ļ▓ĆņČ£ĻĖ░ Ļ░Ć ļĀīņ”ł ļé┤ļČĆņŚÉ ņ£äņ╣śĒĢ©ņ£╝ļĪ£ņä£ E-T Ļ▓ĆņČ£ĻĖ░ļ│┤ļŗż 2ņ░©ņĀäņ×É ņÖĆ Ēøäļ░®ņé░ļ×ĆņĀäņ×Éļź╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ Ļ▓ĆņČ£ĒĢĀ ņłś ņ׳Ļ│Ā Ļ│ĄĻ░ä ļČäĒĢ┤ļŖźņØ┤ ņÜ░ņłśĒĢśļŗż.8) ĒŖ╣Ē׳ ļÅÖņØ╝ĒĢ£ ļČäņäØ ņĪ░Ļ▒┤ņŚÉņä£ E-T Ļ▓ĆņČ£ĻĖ░ļĪ£ļŖö ļ│╝ ņłś ņŚåļŖö Ēæ£ļ®┤ņØś ĒŖ╣ņ¦ĢņØä ĻĄ¼ļČäĒĢĀ ņłś ņ׳ ļŗż.9) ņØĖļĀīņ”łĒśĢ Ļ▓ĆņČ£ĻĖ░ļŖö Ļ░ĆņåŹņĀäņĢĢņŚÉ ņāüĻ┤ĆņŚåņØ┤ E-T Ļ▓ĆņČ£ ĻĖ░ļ│┤ļŗż ļČäĒĢ┤ļŖźņØ┤ 2ļ░░ Ļ░Ćļ¤ē ņÜ░ņłśĒĢśļŗż(Table 2). ņØĖļĀīņ”łĒśĢ Ļ▓ĆņČ£ĻĖ░ļĪ£ ļōżņ¢┤ņśżļŖö ņŗĀĒśĖņØś ļīĆļČĆļČäņØĆ ņŗ£ļŻīņŚÉņä£ ļ░£ņāØļÉśļŖö 2ņ░©ņĀäņ×É(SE1)ņØĖ ļ░śļ®┤’╝īE-T Ļ▓ĆņČ£ĻĖ░ņŚÉ ņ×ĪĒ׳ļŖö ņŗĀĒśĖļŖö Ēøä ļ░®ņé░ļ×ĆņĀäņ×ÉņŚÉņä£ ļ░£ņāØļÉśļŖö 2ņ░©ņĀäņ×É(SE2)ņÖĆ’╝īĒøäļ░®ņé░ļ×ĆņĀä ņ×ÉĻ░Ć ņŗ£ļŻī ņ▒öļ▓äņØś ļ▓Į ļō▒ņŚÉ ņČ®ļÅīĒĢśļ®┤ņä£ ļ░£ņāØļÉśļŖö 2ņ░©ņĀäņ×É (SE3)Ļ░Ć ņÜ░ņäĖĒĢśļŗż(Table 3). Ļ│©ļō£ņÖĆ Ļ░ÖņØ┤ Ēøäļ░®ņé░ļ×ĆĻ│äņłś Ļ░Ć ļåÆņØĆ ĻĖłņåŹņØś Ļ▓ĮņÜ░ E-T Ļ▓ĆņČ£ĻĖ░ļĪ£ ļōżņ¢┤ņśżļŖö 2ņ░©ņĀäņ×ÉņØś 60% ņØ┤ņāüņØ┤ SE3ņØ┤ļŗż(Table 3). ļŗżņŗ£ ļ¦ÉĒĢ┤ņä£ E-T Ļ▓ĆņČ£ ĻĖ░ļŖö 2ņ░©ņĀäņ×ÉņÖĆĒøäļ░®ņé░ļ×ĆņĀäņ×ÉĻ░Ć ņä×ņØĖ ņŗĀĒśĖļź╝ Ļ▓ĆņČ£ĒĢ£ļŗżĻ│Ā ļ│┤ņĢäņĢ╝ ĒĢ£ļŗż.8╬» ņØĖļĀīņ”łĒśĢ Ļ▓ĆņČ£ĻĖ░Ļ░Ć ļČĆņ░®ļÉ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»Ė Ļ▓ĮņŚÉņä£ ņĀüņĀłĒĢ£ Ļ░ĆņåŹņĀäņĢĢņ£╝ļĪ£ ņŗ£ļŻīļź╝ Ļ┤Ćņ░░ĒĢśļ®┤ ļŹö ļåÆņØĆļČä ĒĢ┤ļŖźņ£╝ļĪ£ ņŗ£ļŻī Ēæ£ļ®┤ņØś ĒśĢĒā£ļź╝ ņé¼ņŗżņŚÉ Ļ░ĆĻ╣ØĻ▓ī Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉ ļö░ļØ╝ņä£ļŖö E-T Ļ▓ĆņČ£ĻĖ░ņÖĆ ņØĖļĀīņ”ł ĒśĢ Ļ▓ĆņČ£ĻĖ░Ļ░Ć ļ¬©ļæÉ ņןņ░®ļÉ£ Ļ▓ĮņÜ░ļÅä ņ׳ļŖöļŹ░’╝īņØĖļĀīņ”łĒśĢ Ļ▓ĆņČ£ ĻĖ░ļŖö Upper SE detector’╝īE-T Ļ▓ĆņČ£ĻĖ░ļŖö Lower SE detectorļĪ£ ĻĄ¼ļČäĒĢ£ļŗż.

Table┬Ā2.

Ļ░ĆņåŹņĀäņĢĢ 1, 3, 15. 20keVņŚÉņä£ ņØĖļĀīņ”łĒśĢ Ļ▓ĆņČ£ĻĖ░ņÖĆ E-T Ļ▓ĆņČ£ĻĖ░ļĪ£ ņ¢╗ņØĆ 2ņ░©ņĀäņ×É ņśüņāüņØś ļČäĒĢ┤ļŖź9)

| Ļ░ĆņåŹņĀäņĢĢ(keV) | ņØĖļĀīņ”ł Ļ▓ĆņČ£ĻĖ░ņØś ļČäĒĢ┤ļŖź(nm) | E-T Ļ▓ĆņČ£ĻĖ░ņØś ļČäĒĢ┤ļŖź(nm) |

|---|---|---|

| 1 | 2.0 | 2.3 |

| 3 | 1.3 | 2.2 |

| 15 | 1.2 | 2.4 |

| 20 | 1.2 | 2.3 |

Table┬Ā3.

Ļ│©ļō£ ņŗ£ļŻīļĪ£ļČĆĒä░ ļ░£ņāØļÉ£ 2ņ░©ņĀäņ×Éļź╝ E-T Ļ▓ĆņČ£ĻĖ░ļĪ£ ņłśņ¦æĒ¢łņØä ļĢī 2ņ░©ņĀäņ×ÉņØś ņä▒ļČä22)

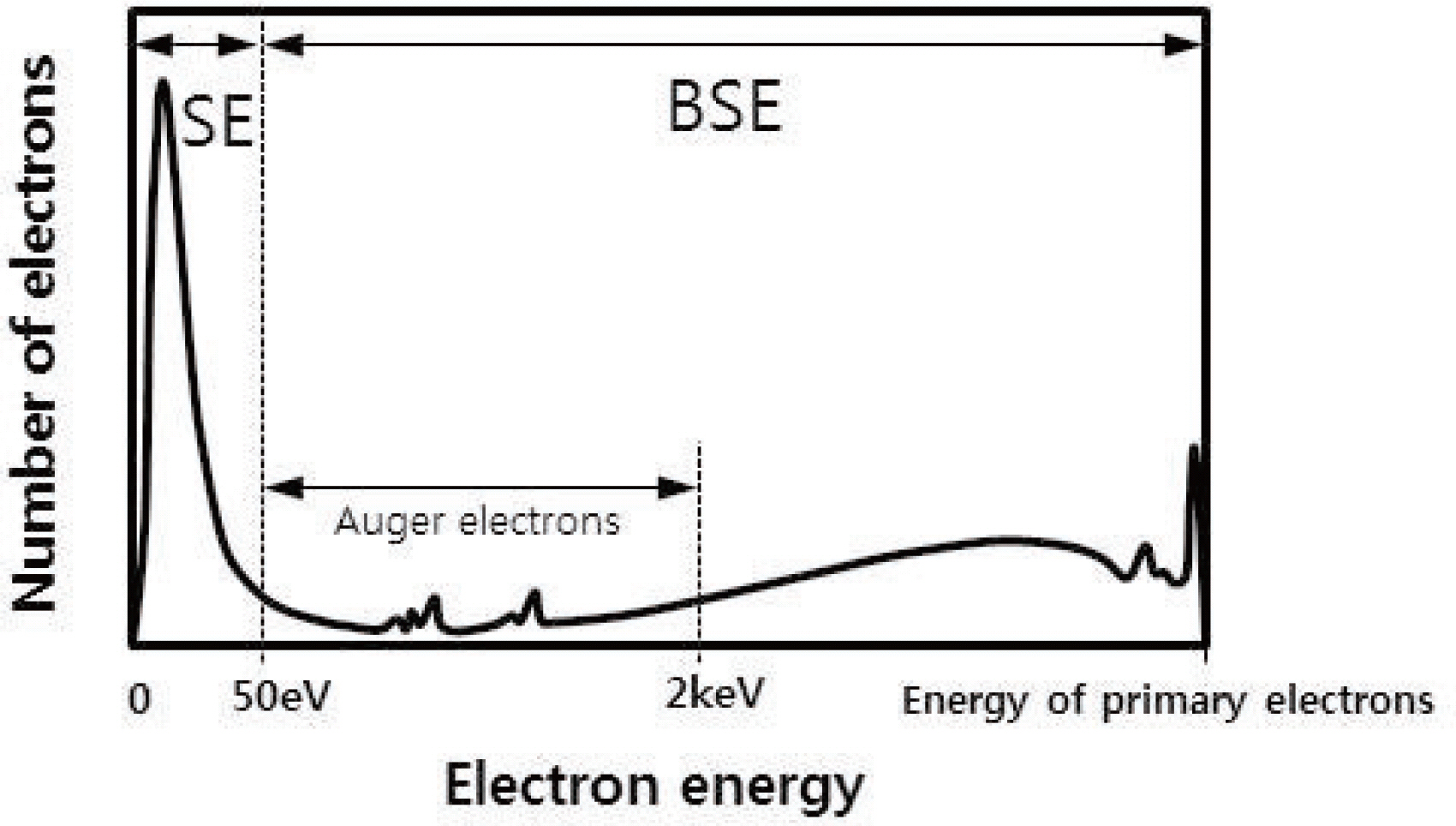

Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉļŖö ņĀäņ×Éļ▓öĻ│╝ ĒÅēĒ¢ēĒĢ£ ļ░śļīĆļ░®Ē¢ź’╝īņ”ē Ēøäļ░®ņ£╝ ļĪ£ļ¦ī ņé░ļ×ĆļÉśņ¦Ć ņĢŖĻ│Ā Ļ▒░ņØś ļ¬©ļōĀ Ļ░üļÅäļĪ£ ņé░ļ×ĆļÉ£ļŗż. Ēøäļ░®ņ£╝ ļĪ£ ņé░ļ×ĆļÉśļŖö Ļ▓ĮņÜ░Ļ░Ć Ļ░Ćņן ļ¦ÄĻ│Ā ņŚÉļäłņ¦ĆļÅä Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ 2ņ░© ņĀäņ×ÉņÖĆ ļČäļ”¼ĒĢśļŖö Ļ▓āņØ┤ ņ¢┤ļĀĄņ¦Ć ņĢŖļŗż(Fig. 1). Ēøäļ░®ņ£╝ļĪ£ ņé░ ļ×ĆļÉśļŖö ņĀäņ×Éļ¦īņØä Ļ▓ĆņČ£ĒĢśļŖö Ļ▓ĆņČ£ĻĖ░ļĪ£ Ļ░Ćņן ĒØöĒĢ£ ņ£ĀĒśĢņØĆ ļīĆ ļ¼╝ļĀīņ”łņÖĆ ņŗ£ļŻī ņé¼ņØ┤ņŚÉ ņןņ░®ļÉśļŖö Ļ│Āņ▓┤ ļŗżņØ┤ņśżļō£(solid state diode)ĒśĢ Ļ▓ĆņČ£ĻĖ░ņØ┤ļŗż. ņØ┤ Ļ▓ĆņČ£ĻĖ░ļŖö ņ¢ćĻ│Ā ĒÄĖĒÅēĒĢ£Ļ│Ā ļ”¼ ĒśĢĒā£ņØś ņÖĆņØ┤ĒŹ╝ļĪ£ ļÉśņ¢┤ņ׳ļŗż. Ēü¼ĻĖ░Ļ░Ć ņ×æĻ│Ā ņ¢ćĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ļŻīņÖĆ Ļ░ĆĻ╣ØĻ▓ī ņ£äņ╣śĒĢĀ ņłś ņ׳Ļ│Ā ĒÜ©ņ£©ņĀüņ£╝ļĪ£ Ēøäļ░®ņé░ļ×ĆņĀäņ×É ļź╝ Ļ▓ĆņČ£ĒĢĀ ņłś ņ׳ļŗż. Ļ│Āņ▓┤ ļŗżņØ┤ņśżļō£ļŖö ņŚÉļäłņ¦ĆĻ░Ć Ēü░ Ēøäļ░®ņé░ ļ×ĆņĀäņ×ÉņŚÉļ¦ī ļ»╝Ļ░ÉĒĢśĻ│Ā 2ņ░©ņĀäņ×ÉņØś ņśüĒ¢źņØĆ ļ░øņ¦Ć ņĢŖĻĖ░ ļĢīļ¼Ė ņØ┤ļŗż.8) Ļ│Āņ▓┤ ļŗżņØ┤ņśżļō£ļŖö ņĀĢņĀäņÜ®ļ¤ē(capacitance)ņØ┤ ņ╗żņä£ ņĀäņ×Éļ▓öņØ┤ ņŗ£ļŻīļź╝ ļ╣Āļź┤Ļ▓ī ņŻ╝ņé¼ĒĢśļ®┤ ņśüņāüņØś ņ¦łņØ┤ ņóŗņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ņĀäņ×Éļ▓ö ņŻ╝ņé¼ņåŹļÅäļź╝ļŖÉļ”¼Ļ▓ī ņĪ░ņĀłĒĢ┤ņĢ╝ņóŗņØĆ ņśüņāüņØä ņ¢╗ņØä ņłś ņ׳ļŗż.8ßģ«

Fig.┬Ā1.

2ņ░©ņĀäņ×É(SE)ņÖĆ Ēøäļ░®ņé░ļ×ĆņĀäņ×É(BSE)ņØś ņŚÉļäłņ¦Ćļź╝ ļÅäņŗØņĀüņ£╝ļĪ£ ļéśĒāĆļéĖ ĻĘĖļ”╝.8)

Si(Li) EDSļŖö 1960ļģäļīĆ Ļ░£ļ░£ļÉśņ¢┤ 1968ļģä ņĄ£ņ┤łļĪ£ X-ņäĀ Ļ▓ĆņČ£ņŚÉ ņé¼ņÜ®ļÉśņŚłļŗż.9) EDSļŖö WDS(wavelength dispersive spectrometer)ļ│┤ļŗż ņŗĀĒśĖņ▓śļ”¼ ņåŹļÅäļŖö ļ╣Āļź┤ņ¦Ćļ¦ī ņŚÉļäłņ¦Ć ļČä ĒĢ┤ļŖźņØ┤ Ēü¼Ļ▓ī ļ¢©ņ¢┤ņ¦ĆļŖö ļŗ©ņĀÉņØä Ļ░¢Ļ│Ā ņ׳ļŗż. ņŚÉļäłņ¦Ć ļČäĒĢ┤ļŖźņØ┤ Ļ░£ņäĀļÉśņŚłņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņŗĀĒśĖņ▓śļ”¼ ņåŹļÅäĻ░Ć ļŹö Ē¢źņāüļÉ£ SDD(silicon drift detector)ļŖö EDSņØś ņĀĢļ¤ēļČäņäØ Ļ▓░Ļ│╝ņØś ņŗĀ ļó░ņä▒ņØä Ēü¼Ļ▓ī ļåÆņśĆļŗż. ĒÄĀĒŗ░ņ¢┤ ļāēĻ░ü(Peltier cooling)ņ£╝ļĪ£ EDSļź╝ ņé¼ņÜ®ĒĢĀ ļĢīļ¦łļŗż ņĢĪņ▓┤ ņ¦łņåīļź╝ ņŻ╝ņ×ģĒĢ┤ņĢ╝ĒĢśļŖö ļČłĒÄĖļÅä Ļ░£ņäĀļÉśņŚłļŗż. ņĄ£ĻĘ╝ņŚÉļŖö SDD EDSĻ░Ć ņØ╝ļ░śĒÖöļÉśļŖö ņČöņäĖņØ┤ļŗż.

EDS ļČäņäØ Ļ▓░Ļ│╝ņØś ņŗĀļó░ņä▒ņØĆ ņŗ£ļŻīņØś Ēæ£ļ®┤ ņāüĒā£ņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źļ░øļŖöļŗż. Ēæ£ļ®┤ņØś Ļ▒░ņ╣ĀĻĖ░(roughness)Ļ░Ć 50nmĻ░Ć ļÉśļÅä ļĪØ ņŗ£ļŻīļź╝ ņŚ░ļ¦łĒĢśņŚ¼ ņżĆļ╣äĒĢśĻ│Ā ņČ®ļČäĒ׳ ļåÆņØĆ X-ņäĀ Ļ░ĢļÅäļź╝ ņ¢╗ņ¢┤ ņĀĢņä▒ļČäņäØņØä ņś¼ļ░öļź┤Ļ▓ī ĒĢ£ļŗżļ®┤ ļé┤ļČĆĒæ£ņżĆ ļ¼╝ņ¦łņØś ļČäņäØ ņØ┤ ņŚåļŹöļØ╝ļÅä WDSņŚÉ ņżĆĒĢśļŖö ļ¦żņÜ░ ņ¢æĒśĖĒĢ£ ņĀĢļ¤ēļČäņäØ Ļ▓░Ļ│╝ ļź╝ ņ¢╗ņØä ņłś ņ׳ļŗżļŖö Ļ▓āņØ┤ ņĢīļĀżņĪīļŗż.10) ĻĘĖļ¤¼ļéś SDDĻ░Ć Si(Li) Ļ▓ĆņČ£ĻĖ░ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņŚÉļäłņ¦Ć ļČäĒĢ┤ļŖźņØ┤ Ļ░£ņäĀļÉśņŚłļŗż ĒĢśļŹöļØ╝ļÅä ņŚ¼ņĀäĒ׳ WDSļ│┤ļŗż ņŚ┤ļō▒ĒĢ£ ņŚÉļäłņ¦Ć ļČäĒĢ┤ļŖźņØä Ļ░¢Ļ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ĒŖ╣ņä▒ Žć-ņäĀņØ┤ Ļ▓╣ņ╣śļŖö ņĀĆņŚÉļäłņ¦Ć ļ▓öņ£äņŚÉņä£ļŖö ņåī ĒöäĒŖĖņø©ņ¢┤ņŚÉņä£ ņ×ÉļÅÖņ£╝ļĪ£ ļ¦żņ╣ŁļÉ£ Ļ▓░Ļ│╝ļź╝ ļČäņäØņ×ÉĻ░Ć ļŗżņŗ£ ņĀÉ Ļ▓ĆĒĢśĻ│Ā ĒÖĢņØĖĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż(Table 4). ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉ ņä£ EDS ļČäņäØņØä ĒĢĀ ļĢī Ļ░ĆņåŹņĀäņĢĢņØĆ ļīĆĻ░£ 20Ōł╝25kVļź╝ ņé¼ņÜ® ĒĢ£ļŗż. ĒŖ╣ņä▒ X-ņäĀņØĆ ņ×ģņé¼ļÉśļŖö ņĀäņ×Éļ▓öņØś ņŚÉļäłņ¦Ćļ│┤ļŗż Ēü┤ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ╬Ü╬▒Ļ░Ć 20keV ņØ┤ņāüņØĖ ņøÉņåīļōżņØĆ LņØ┤ļéś M ņäĀ ņ£╝ļĪ£ ņĀĢņä▒ļČäņäØĒĢśĻ▓ī ļÉ£ļŗż. X-ņäĀĒÜīņĀł ļČäņäØņŚÉņä£ņÖĆ ļ¦łņ░¼Ļ░Ć ņ¦ĆļĪ£ ņĀĢņäØļČäņäØņØä ņś¼ļ░öļź┤Ļ▓ī ĒĢśļĀżļ®┤ EDS Ēī©Ēä┤ņŚÉņä£ ĒŖ╣ņä▒ X-ņäĀņØś ņ£äņ╣śņÖĆ ņāüļīĆņĀüņØĖ Ļ░ĢļÅäļź╝ ļ¬©ļæÉ Ļ│ĀļĀżĒĢśņŚ¼ ļ¦żņ╣ŁĒĢś ņŚ¼ņĢ╝ ĒĢ£ļŗż. EDS ņåīĒöäĒŖĖņø©ņ¢┤ņŚÉņä£ ņ×ÉļÅÖ ļ¦żņ╣Ł Ļ▓░Ļ│╝ļŖö ņś¼ļ░ö ļź┤Ļ▓ī ļÉśņŚłļŖöņ¦Ć ņé¼ņÜ®ņ×ÉĻ░Ć ļ░śļō£ņŗ£ ņĀÉĻ▓ĆĒĢśļŖö Ļ▓āņØ┤ ņóŗļŗż.

Table┬Ā4.

EDS Ēī©Ēä┤ņŚÉņä£ Ēö╝Ēü¼ Ļ▓╣ņ╣©ņ£╝ļĪ£ ņśżņŗØļ│äļÉĀ ņłś ņ׳ļŖö ņøÉņåīļ│ä ĒŖ╣ņä▒ X-ņäĀ ņŚÉļäłņ¦Ć (200eVŌĆō5keV)23)23)

ņØ╝ļ░śņĀüņ£╝ļĪ£ EDS ļČäņäØņØś ņĀĢļ¤ēļČäņäØņØĆ ļ╣äĒæ£ņżĆ ņĀĢļ¤ēļČäņäØ (standardless quantitative analysis)ņØ┤ļŗż. ņ¢┤ļ¢ż ļČäņäØ ņØ┤ļōĀņ¦Ć Ēæ£ņżĆņŗ£ļŻīļź╝ ĒĢ©Ļ╗ś ļČäņäØĒĢśņŚ¼ņĢ╝ ņÖäļ▓ĮĒĢśĻ▓ī ņĀĢļ¤ēļČäņäØ ņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. EDSņØś Ēæ£ņżĆ ņĀĢļ¤ēļČäņäØņŚÉņä£ Ēæ£ņżĆņŗ£ļŻī ļŖö ĒÖöĒĢÖņĪ░ņä▒ņØ┤ ņĀĢĒÖĢĒĢśĻ▓ī ņĢīļĀżņĀĖ ņ׳Ļ│Ā ņĀäņ×Éļ▓öņØś Ēü¼ĻĖ░ņŚÉ ļ╣ä ĻĄÉĒĢśņŚ¼ ņä▒ļČäņØ┤ ĻĘĀņØ╝ĒĢśļ®░’╝īņ¦äĻ│ĄņØ┤ļéś ņĀäņ×Éļ▓öņŚÉ ļīĆĒĢ┤ ņĢłņĀĢļÉś Ļ│Ā’╝īļČäņäØĒĢśļĀżļŖö ņŗ£ļŻīņÖĆ ļ¼╝ļ”¼ņĀü’╝īĒÖöĒĢÖņĀü ņä▒ņ¦łņØ┤ ļ╣äņŖĘĒĢ┤ņĢ╝ ĒĢ£ļŗż.┬« ĻĖłņåŹ ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņł£ņłśĒĢ£ ĻĖłņåŹņØä Ēæ£ņżĆ ņŗ£ļŻīļĪ£ ņé¼ ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ņÜ®ņØ┤ĒĢśņ¦Ćļ¦ī ļŗżņä▒ļČä ņäĖļØ╝ļ»╣ņØś ņ£äņØś ņĪ░Ļ▒┤ņØä ļ¦ī ņĪ▒ĒĢśļŖö Ēæ£ņżĆņŗ£ļŻīļź╝ ņżĆļ╣äĒĢśļŖö Ļ▓āņØĆ ņēĮņ¦Ć ņĢŖļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŚ░ļ¦łņŗ£ļŻīļź╝ ņĀ£ņ×æĒĢĀ ļĢī ņĄ£ņóģ ņŚ░ļ¦łņĀ£ļŖö ļŗżņØ┤ņĢäļ¬¼ļō£ ĒÄś ņØ┤ņŖżĒŖĖļź╝ ņé¼ņÜ®ĒĢ£ļŗż. EDSņØś ļ╣äĒæ£ņżĆ ņĀĢļ¤ēļČäņäØņ£╝ļĪ£ ļ│┤ļŗż ņĀĢĒÖĢĒĢ£ Ļ░ÆņØä ņ¢╗ņ£╝ļĀżļ®┤ ņĢ×ņŚÉņä£ ņäżļ¬ģĒ¢łļō»ņØ┤ ņŗ£ļŻī Ēæ£ļ®┤ņØś Ļ▒░ ņ╣ĀĻĖ░ļź╝ ļŹöņÜ▒ ņżäņØ┤Ļ│Ā SDDļź╝ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ņóŗļŗż.

2.4 ļĀīņ”łņØś Ļ▓░ĒĢ©(Lens aberrations)

Ļ┤æĒĢÖ ļĀīņ”łņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņĀäņ×ÉĻĖ░ ļĀīņ”łļÅä Ļ▓░ĒĢ©ņØä Ļ░¢Ļ│Ā ņ׳ ļŗż. ņĀäņ×ÉĻĖ░ ļĀīņ”łņØś Ļ▓░ĒĢ©ņØĆ ņĀäņ×ÉĻĖ░ ļĀīņ”łļź╝ ĒśĢņä▒ĒĢśļŖö ņĮöņØ╝ ņØś ļæÉĻ╗śĻ░Ć ņÖäļ▓ĮĒĢśĻ▓ī ļÅÖņØ╝ĒĢśņ¦Ć ņĢŖĻ▒░ļéś ņĮöņØ╝ņØ┤ ņÖäļ▓ĮĒĢśĻ▓ī ņøÉ ņØś ĒśĢĒā£ļĪ£ Ļ░ÉĻĖ░ņ¦Ć ņĢŖļŖö ļō▒ņØś ņøÉņØĖņ£╝ļĪ£ ņ┤łļלļÉ£ļŗż. ļĀīņ”łĻ░Ć ņÖäļ▓ĮĒĢśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ Ļ┤æņøÉņŚÉņä£ ņČ£ļ░£ĒĢ£ ļ▓öņØ┤ ļĀīņ”łļź╝ĒåĄĻ│╝ ĒĢśņŚ¼ ņŗ£ļŻīņŚÉ ņ×ģņé¼ļÉĀ ļĢī ņ┤łņĀÉņØ┤ ņĀĢĒÖĢĒĢśĻ▓ī ĒĢ£ ņĀÉņ£╝ļĪ£ ļ¦║ņ¢┤ ņ¦Ćņ¦Ć ņĢŖļŖöļŗż. Ļ┤æĒĢÖ Ēśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ļĀīņ”łļź╝ ņČöĻ░ĆĒĢśņŚ¼ Ļ┤æĒĢÖ ļĀīņ”łņØś Ļ▓░ĒĢ©ņØä ļ│┤ņÖäĒĢ£ļŗż. Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ļ▓ĮņÜ░ ĻĄ¼ļ®┤ņłśņ░© (spherical aberration)ņÖĆ ņāēņłśņ░©(chromatic aberration)ļź╝ ņżäņØ┤ļŖö ņĮöļĀēĒä░(corrector)ļéś ļŗ©ņāēĒÖöņןņ╣ś(monochromator) ļź╝ ņןņ░®ĒĢ£ļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ņé¼ņÜ®ņ×ÉĻ░Ć ņŚÉļ»ĖĒä░ņÖĆ ļĀī ņ”łļź╝ ņל ņĀĢļĀ¼ĒĢśĻ│Ā ļ╣äņĀÉņłśņ░©(astigmatism)ļź╝ ļ│┤ņĀĢĒĢśļŖö Ļ▓āņØ┤ ņĄ£ņäĀņØ┤ļŗż.

ĻĄ¼ļ®┤ņłśņ░©ļŖö ņĀäņ×Éļ▓öņØ┤ ņĀäņ×ÉĻĖ░ ļĀīņ”łļź╝ ĒåĄĻ│╝ĒĢĀ ļĢī Ļ┤æņČĢņŚÉ ņä£ ļ©╝ ņ¦ĆņĀÉņŚÉņä£ļŖö ļŹö Ļ░ĢĒĢśĻ▓ī Ē£śĻĖ░ ļĢīļ¼ĖņŚÉ Ļ┤æņČĢņŚÉ Ļ░ĆĻ╣īņÜ┤ ņ¦ĆņĀÉņØä ņ¦ĆļéśļŖö ņĀäņ×Éļ▓öĻ│╝ ņ┤łņĀÉņØä ļ¦║Ē׳ļŖö ņ¦ĆņĀÉņØ┤ ļŗ¼ļØ╝ņ¦ĆļŖö ĒśäņāüņØ┤ļŗż.8) ļĀīņ”łļź╝ ĒåĄĻ│╝ĒĢśļŖö ļ¬©ļōĀ ņĀäņ×Éļ▓öņØ┤ ĒĢ£ ņ¦ĆņĀÉņŚÉ ļ¬©ņŚ¼ ņĀÉņØä ņØ┤ļŻ©ņ¦Ć ļ¬╗ĒĢśĻ│Ā ĒāĆņøÉņØ┤ ļÉ£ļŗż. ĻĄ¼ļ®┤ņłśņ░©ļŖö ļĀīņ”ł ņØś ņ┤łņĀÉĻ▒░ļ”¼Ļ░Ć ĻĖ┤ ĒĢĆĒÖĆļĀīņ”ł(pinhole lens)ņØś Ļ▓ĮņÜ░ 20 ļśÉ ļŖö 30mmņØ┤ņ¦Ćļ¦īņ┤łņĀÉĻ▒░ļ”¼Ļ░Ćņ¦¦ņØĆ ņØ┤ļ©ĖņĀä(immersion)ļĀī ņ”łļéś ņŖżļģĖņ║ś(snorkel)ļĀīņ”łņŚÉņä£ļŖö ņłś mm ņĀĢļÅäņØ┤ļŗż.8) ĻĄ¼ ļ®┤ņłśņ░© Ļ│äņłśļŖö ļīĆļ¼╝ļĀīņ”łņØś ņĪ░ļ”¼Ļ░£(aperture)ļź╝ ņ×æĻ▓ī ņäĀ ĒāØĒĢ©ņ£╝ļĪ£ņä£ ņżäņØ╝ ņłś ņ׳ņ¦Ćļ¦ī ņĀäņ×Éļ▓ö ņĀäļźśļÅä ĒĢ©Ļ╗ś Ļ░ÉņåīĒĢ£ļŗż ļŖö Ļ▓āņØä ņĢīņĢäņĢ╝ ĒĢ£ļŗż.

ņāēņłśņ░©ļŖö ņŚÉļ»ĖĒä░ņŚÉņä£ ļ░£ņāØļÉ£ ņłśļ¦ÄņØĆ ņĀäņ×ÉņØś ņŚÉļäłņ¦ĆĻ░Ć ļÅÖņØ╝ĒĢśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ņśüņāüņØ┤ ņāØņä▒ļÉśļŖö ņśüņāü ĒÅēļ®┤(image plane)ņŚÉņä£ ņ┤łņĀÉņØ┤ ĒĢ£ ņĀÉņ£╝ļĪ£ ļ¦║Ē׳ņ¦Ć ņĢŖļŖö Ļ▓āņØä ļ¦ÉĒĢ£ ļŗż.8) ņāēņłśņ░©ļŖö Ļ░ĆņåŹņĀäņĢĢņØ┤ ļé«ņØä ļĢī ļŹö ņ╗żņ¦ĆļŖöļŹ░ 3keVņŚÉ ņä£ņØś ņāēņłśņ░©ļŖö 30keVņŚÉņä£ņØś ņāēņłśņ░©ņØś 10ļ░░Ļ░Ć ļÉ£ļŗż.8ßģ« ļīĆ ļČĆļČäņØś ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņāēņłśņ░©ļŖö ĻĄ¼ļ®┤ņłśņ░© ņłśņ╣śņÖĆ ļ╣äņŖĘĒĢśĻ│Ā ļĀīņ”łņØś ņóģļźśļéś ņ┤¼ņśü ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦äļŗż.

ļ╣äņĀÉņłśņ░©ļŖö ņĀäņ×ÉĻĖ░ ļĀīņ”łļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņĮöņØ╝ņØś ļČłĻĘĀņØ╝ĒĢ£ ļæÉĻ╗ś’╝īņÖäņĀäĒĢ£ ņøÉņØ┤ ņĢäļŗī ļ╣äļīĆņ╣ŁņĀüņØĖ ĒśĢĒā£’╝īĒÅ┤Ēö╝ņŖżņØś ļČłĻĘĀ ņ¦łņä▒’╝īņśżņŚ╝ļÉ£ ņĪ░ļ”¼Ļ░£ ļō▒ņ£╝ļĪ£ ņ┤łņĀÉņØ┤ ņĀÉņ£╝ļĪ£ ļ¬©ņØ┤ņ¦Ć ņĢŖĻ│Ā 2Ļ░£ņØś ņä£ļĪ£ ņłśņ¦üņØĖ ņäĀņØś ĒśĢĒā£ļź╝ ļ│┤ņØ┤ļŖö Ļ▓āņØ┤ļŗż.8) ņŻ╝ņé¼ņĀä ņ×ÉĒśäļ»ĖĻ▓ĮņŚÉļŖö ņŖżĒŗ░ĻĘĖļ®öņØ┤Ēä░(stigmator)ļØ╝Ļ│Ā ĒĢśļŖö 4ņīŹņØś ņĢĮĒĢ£ņ×ÉņäØņØ┤ ņäżņ╣śļÉśņ¢┤ ņ׳ņ¢┤ņä£ ņĀäņ×Éļ▓öņØäļ│┤ļŗżļīĆņ╣ŁņĀüņØ┤ ļÉś ļÅäļĪØ ĻĄÉņĀĢĒĢ┤ņżĆļŗż.8) ļ╣äņĀÉņłśņ░©ļŖö ņĀĆļ░░ņ£©ņŚÉņä£ļŖö ļ¼┤ņŗ£ĒĢĀ ņĀĢ ļÅäņØ┤Ļ│Ā ņל ĻĄ¼ļČäļÉśņ¦Ć ņĢŖļŖöļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ 1ļ¦ī ļ░░ ņØ┤ņāüņØś ļ░░ ņ£©ņŚÉņä£ļŖö ļ╣äņĀÉņłśņ░©ļź╝ļ│┤ņĀĢĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ ņ┤łņĀÉņØ┤ ņל ļ¦×ņČ░ņ¦ä Ļ╣©ļüŚĒĢ£ ņśüņāüņØä ņ¢╗ĻĖ░ Ēלļōżļŗż. ļ╣äņĀÉņłśņ░©Ļ░Ć ņÖäļ▓ĮĒĢśĻ▓ī ĻĄÉņĀĢļÉś ļ®┤ ņ┤łņĀÉņØä ĒØÉļĀĖļŗżĻ░Ć ļ¦×ņČöļŖö Ļ│╝ņĀĢņØä Under focus-Just focus-Over focusļĪ£ ļ░śļ│ĄĒ¢łņØä ļĢī ņśüņāüņØ┤ ĒØÉļĀżņĪīļŗżĻ░Ć ļÜ£ ļĀĘĒĢ┤ņ¦ĆĻĖ░ļ¦ī ĒĢĀ ļ┐É ņä£ļĪ£ ņłśņ¦üņØĖ ļ░®Ē¢źņØś ņäĀ ĒśĢĒā£ļĪ£ ĒØÉļĀżņ¦Ć ļŖö ĒśäņāüņØĆ ļéśĒāĆļéśņ¦Ć ņĢŖļŖöļŗż. ļ╣äņĀÉņłśņ░©ļź╝ ņĪ░ņĀłĒĢśļŖö ļéśņé¼ļŖö xļ░®Ē¢źĻ│╝ yļ░®Ē¢źņØ┤ ņ׳ļŖöļŹ░’╝īĒĢśļéśņØś ļéśņé¼ļź╝ ņĪ░ņĀłĒĢśĻ│Ā ņ┤łņĀÉ ņØä ļ¦×ņČś Ēøä ļéśļ©Ėņ¦Ć ļŗżļźĖ ļéśņé¼ļź╝ ņĪ░ņĀłĒĢśĻ│Ā ļŗżņŗ£ ņ┤łņĀÉņØä ļ¦× ņČöļŖö Ļ│╝ņĀĢņØä ļ░śļ│ĄĒĢśļÅäļĪØ ĒĢ£ļŗż.

ņĀäņ×Éļ╣ö-ņŗ£ļŻīņØś ņāüĒśĖņ×æņÜ®

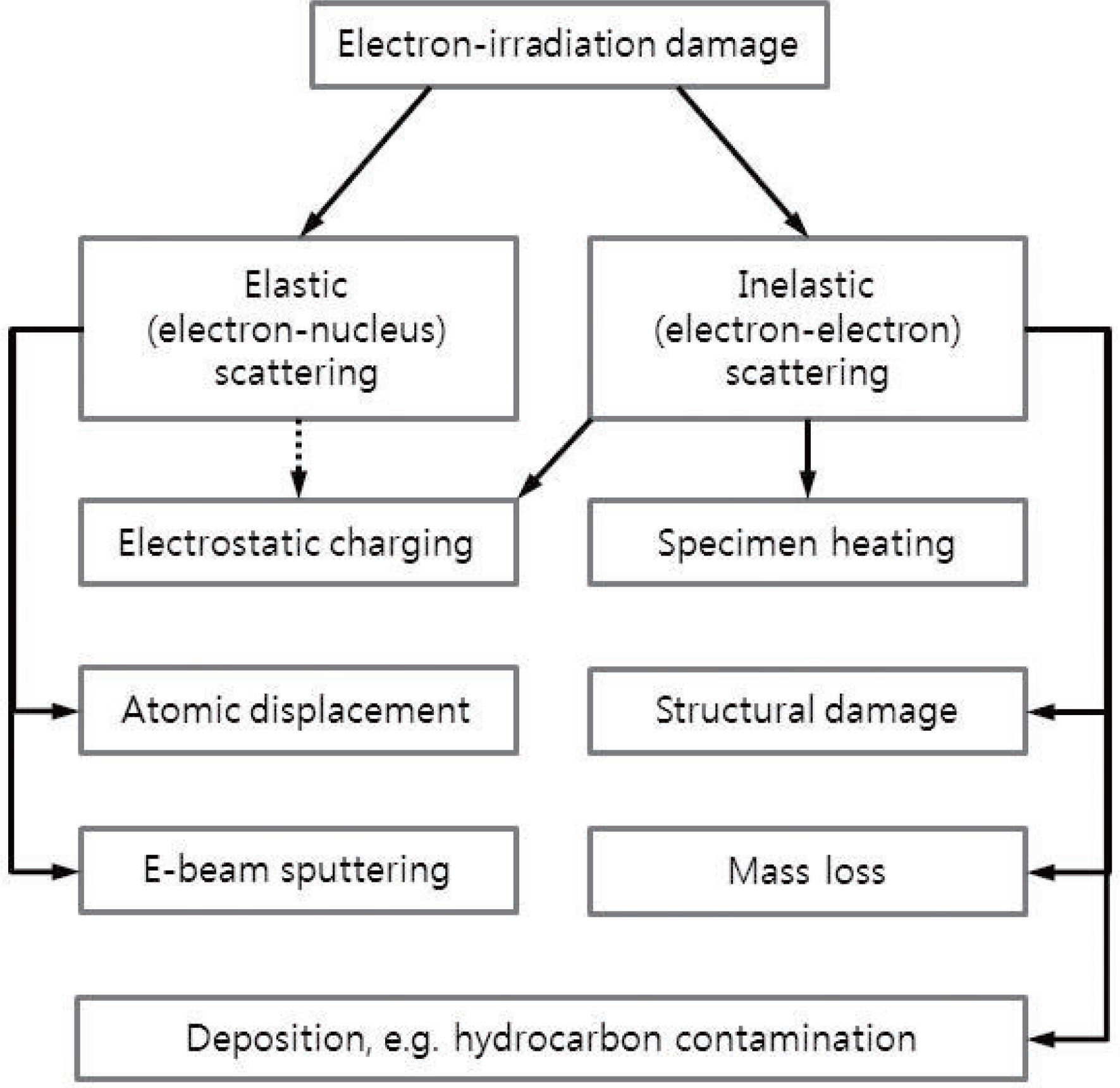

ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ņØīņĀäĒĢśļź╝ ļØż ļ¼┤ņłśĒ׳ ļ¦ÄņØĆ ņĀäņ×ÉĻ░Ć ļ¦ż ņÜ░ ļ╣ĀļźĖ ņåŹļÅäļĪ£ Ļ░ĆņåŹļÉśņ¢┤ ņŗ£ļŻīņŚÉ ņ×ģņé¼ļÉ£ļŗż. ņĀäņ×ÉļŖö ņ×ģņ×É ņØś ņä▒Ļ▓®Ļ│╝ ĒīīļÅÖņØś ņä▒Ļ▓®ņØäļÅÖņŗ£ņŚÉ Ļ░¢ļŖöļŗż. ņĀäņ×Éļ▓ö-ņŗ£ļŻīņØś ņāüĒśĖņ×æņÜ®ņØĆ ņĀäņ×ÉņØś ņ×ģņ×ÉļĪ£ņä£ņØś ĒŖ╣ņ¦Ģņ£╝ļĪ£ ņל ņäżļ¬ģļÉ£ļŗż. ņĀä ņ×ÉĻ░Ć ņŗ£ļŻīņŚÉ ņ×ģņé¼ļÉśļ®┤ ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņåīņÖĆ ņČ®ļÅīĒĢśņŚ¼ ņ×ģņé¼ļ▓öņØś ņŚÉļäłņ¦Ćļź╝ Ļ▒░ņØś ņ×āņ¦Ć ņĢŖļŖö Ēāäņä▒ ņé░ļ×Ć(elastic scattering)ņØ┤ļéś ņ×ģņé¼ļ▓öņØś ņŚÉļäłņ¦ĆĻ░Ć ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉ ņ×ÉļĪ£ ņĀäļŗ¼ļÉśļŖö ļ╣äĒāäņä▒ ņé░ļ×Ć(inelastic scattering)ņé░ļ×ĆņØä ņØ╝ņ£╝Ēé©ļŗż.7ŌĆō12) Ēāäņä▒ņé░ļ×ĆĻ│╝ ļ╣äĒāäņä▒ņé░ļ×ĆņŚÉ ņØśĒĢ┤ ņŗ£ļŻīļĪ£ļČĆĒä░ ļ░£ņāØļÉśļŖö ņĀäņ×ÉņØś ņłśļŖö ņ×ģņé¼ļ▓öĻ│╝ ĒÅēĒ¢ēĒĢ£ ļ░®Ē¢źņŚÉņä£ ņĄ£ļīĆņØ┤ Ļ│Ā ņ×ģņé¼ļ▓öņ£╝ļĪ£ļČĆĒä░ ņłśņ¦üņŚÉ Ļ░ĆĻ╣īņÜ┤ Ļ░üļÅäņŚÉņä£ ņĄ£ņåīĻ░Ć ļÉ£ ļŗż.7> ļö░ļØ╝ņä£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņŗ£ļŻīļĪ£ļČĆĒä░ ļ░£ņāØļÉśļŖö ņĀäņ×Éļź╝ Ļ▓ĆņČ£ĒĢśĻĖ░ ņ£äĒĢ┤ Ļ░Ćņן ĒÜ©ņ£©ņĀüņØĖ ļ░®ļ▓ĢņØĆ Ļ▓ĆņČ£ĻĖ░ļź╝ ņ×ģ ņé¼ļ▓ö ļ░®Ē¢ź’╝īņ”ē ņŗ£ļŻīņØś ļ¦×ņØĆĒÄĖņŚÉ ņ£äņ╣śņŗ£ĒéżĻ│Ā ņŚÉļäłņ¦ĆņØś Ēü¼ ĻĖ░ņŚÉ ļö░ļØ╝ ņĀäņ×Éļź╝ Ļ▓ĆņČ£ĒĢśļŖö Ļ▓āņØ┤ļŗż.

ņĀäņ×Éļ▓öĻ│╝ ņŗ£ļŻīņØś ņāüĒśĖņ×æņÜ®ņØ┤ ņØ╝ņ¢┤ļéśļŖö ļČĆĒö╝ļŖö ņĀäņ×Éļ▓ö ņŚÉļäłņ¦ĆņÖĆ ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņåīņØś ņóģļźśņŚÉ ņóīņÜ░ļÉ£ļŗż.7) ņĀä ņ×Éļ▓ö ņŚÉļäłņ¦ĆĻ░Ć Ēü¼ļ®┤ Ēł¼Ļ│╝ļĀź’╝īņ”ē ņŗ£ļŻīņŚÉ ņĪ░ņé¼ļÉśļŖö ņĀäņ×ÉĻ░Ć ņŗ£ļŻīņØś Ēæ£ļ®┤ņ£╝ļĪ£ ņ╣©Ēł¼ĒĢśļŖö Ļ╣ŖņØ┤Ļ░Ć ņ”ØĻ░ĆļÉ£ļŗż7) Ļ░ĆņåŹņĀäņĢĢ ņØ┤ 30kVņØ╝ ļĢī ĒāäņåīņÖĆ Ļ░ÖņØĆ Ļ░Ćļ▓╝ņÜ┤ ņøÉņåīļĪ£ ļÉ£ ņŗ£ļŻīņŚÉņä£ņØś ņ╣©Ēł¼ Ļ╣ŖņØ┤ļŖö 10┬Ąm ņĀĢļÅäņØĖ ļ░śļ®┤ ņÜ░ļØ╝ļŖäĻ│╝ Ļ░ÖņØ┤ ļ¼┤Ļ▒░ņÜ┤ ņøÉ ņåīļĪ£ ļÉ£ ņŗ£ļŻīņŚÉņä£ļŖö 0.5┬ĄmņŚÉ ļČłĻ│╝ĒĢśļŗż.7) ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢś ļŖö ņøÉņåīņØś ņóģļźśņŚÉ ļö░ļØ╝ ņĀäņ×Éļ▓ö-ņŗ£ļŻī ņāüĒśĖņ×æņÜ® ļČĆĒö╝ņØś Ēü¼ ĻĖ░ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļ¬©ņ¢æļÅä ļŗ¼ļØ╝ņ¦äļŗż. Ļ░Ćļ▓╝ņÜ┤ ņøÉņåīļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņŗ£ļŻīņŚÉņä£ ņĀäņ×Éļ▓ö-ņŗ£ļŻī ņāüĒśĖņ×æņÜ® ļČĆĒö╝ļŖö ļ¬®(neck)ņØ┤ ņ׳ ļŖö ņä£ņ¢æļ░░ ļśÉļŖö ļ░▒ņŚ┤ņĀäĻĄ¼ļ¬©ņ¢æņØĖ ļ░śļ®┤ ļ¼┤Ļ▒░ņÜ┤ ņøÉļĪ£ļĪ£ ļÉ£ ņŗ£ļŻīņŚÉņä£ļŖö ĻĄ¼ĒśĢņŚÉ Ļ░ĆĻ╣Øļŗż. ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņśüņāüņØĆ ņĀäņ×Éļ▓ö-ņŗ£ļŻī ņāüĒśĖņ×æņÜ® ļČĆĒö╝ņŚÉņä£ ļ░®ņČ£ļÉśļŖö ņŗĀĒśĖļĪ£ ļ¦īļōżņ¢┤ņ¦ĆĻĖ░ ļĢī ļ¼ĖņŚÉ’╝īņØ┤ ļČĆĒö╝Ļ░Ć Ēü¼ļŗżļŖö Ļ▓āņØĆ ļ¦īļōżņ¢┤ņ¦ä ņśüņāüņØ┤ Ēæ£ļ®┤ņØś ņĀĢ ļ│┤ļ│┤ļŗżļŖö Ēæ£ļ®┤ ņĢäļל ļČĆļČäņØś ņĀĢļ│┤ļź╝ ļŹö ļ¦ÄņØ┤ ļŗ┤Ļ│Ā ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż. 2ņ░©ņĀäņ×É ņśüņāüņ£╝ļĪ£ ņŗ£ļŻīņØś Ēæ£ļ®┤ņØä Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£ä ĒĢ┤ ļé«ņØĆ Ļ░ĆņåŹņĀäņĢĢņØä ņäĀĒāØĒĢśļŖö Ļ▓āņØĆ ņØ┤ļ¤░ ņØ┤ņ£Ā ļĢīļ¼ĖņØ┤ļŗż.

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņŚÉņä£ņØś ņĀäņ×Éļ▓öĻ│╝ ņŗ£ļŻīņØś ņāüĒśĖņ×æņÜ®ņØĆ ņ£ĀņÜ®ĒĢ£ ņĀĢļ│┤ļź╝ ļŗ┤Ļ│Ā ņ׳ļŖö ņŗĀĒśĖļź╝ ļ░£ņāØņŗ£ĒéżļŖö Ļ▓ā ņÖĖņŚÉ ņŗ£ ļŻīņŚÉ ņØ╝ņŗ£ņĀü ļśÉļŖö ņśüĻĄ¼ņĀüņØĖ ļ│ĆĒÖöļź╝ ņ┤łļלĒĢĀ ņłśļÅä ņ׳ļŗż. Ēāä ņä▒ ņé░ļ×ĆņØĆ Ļ▓░ņĀĢņ¦ł ņŗ£ļŻī ņä▒ļČä ņøÉņ×ÉņØś ņĀäņ£ä(displacement) ļéś ņŗ£ļŻī Ēæ£ļ®┤ ņøÉņ×ÉņØś ņŖżĒŹ╝Ēä░ļ¦ü(sputtering)ņØä ņĢ╝ĻĖ░ĒĢ£ļŗż (Fig. 1). ļ╣äĒāäņä▒ņé░ļ×ĆņØĆ 2ņ░©ņĀäņ×ÉņÖĆ X-ņäĀņØä ļ░£ņāØņŗ£ņ╝£ ņŗ£ ļŻīņŚÉ ļīĆĒĢ£ ņĀĢļ│┤ļź╝ ņĀ£Ļ│ĄĒĢśņ¦Ćļ¦ī ļ░®ņé¼ņäĀ ļČäĒĢ┤(radiolysis)ļź╝ ņØ╝ņ£╝ņ╝£ ņŗ£ļŻīņØś ĻĄ¼ņĪ░Ļ░Ć ĒīīĻ┤┤ļÉśĻ▒░ļéś ņ¦łļ¤ēņØ┤ Ļ░ÉņåīļÉśĻĖ░ļÅä ĒĢ£ ļŗż(Fig. 1). ņ×ģņé¼ ņĀäņ×ÉĻ░Ć ļ╣äĒāäņä▒ ņé░ļ×ĆļÉĀ ļĢī ņ×ģņé¼ ņĀäņ×ÉņØś ņŚÉ ļäłņ¦ĆĻ░Ć ņŗ£ļŻīļĪ£ ņĀäļŗ¼ļÉśļ®┤ ĻĄŁļČĆņĀüņ£╝ļĪ£ ņŗ£ļŻīļź╝ Ļ░ĆņŚ┤ĒĢśļŖö Ļ▓░ Ļ│╝ļź╝ Ļ░ĆņĀĖņś©ļŗż.11) ņØ┤ļ¤¼ĒĢ£ Ļ░ĆņŚ┤ ĒÜ©Ļ│╝ļŖö ņāüļČäĒĢ┤(phase decomposition)ļéś ņāüļ│ĆĒÖś(phase transformation)’╝ī13) ļ╣ä ņĀĢņ¦łĒÖö(amorphization) ļśÉļŖö Ļ▓░ņĀĢĒÖö(crystallization)ņÖĆ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļĪ£ ļéśĒāĆļé£ļŗż.14) ņĢ×ņŚÉņä£ ņäżļ¬ģĒĢ£ ņĀäņ×Éļ▓öņŚÉ ņØśĒĢ£ ņŗ£ ļŻīņØś Ēø╝ņåÉ(damage)ņØĆ ļŗżņ¢æĒĢ£ ņĀĢļÅäļĪ£ ņØ╝ņ¢┤ļéśļŖöļŹ░ ņŻ╝ļĪ£ ņŗ£ ļŻīņØś ļæÉĻ╗ś’╝īĻ▓░ņĀĢņ¦ł ņŗ£ļŻīņØś Ļ▓░ņĀĢĒĢÖņĀü ļ░®ņ£ä’╝īņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ļ░ĆņåŹ ņĀäņĢĢ’╝īļ▓ö ņĀäļźśļ░ĆļÅäņÖĆ ļ▓ö Ēü¼ĻĖ░ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦äļŗż.14)

3.1 2ņ░©ņĀäņ×É

2ņ░©ņĀäņ×ÉļŖö ņĀäņ×Éļ▓öņØ┤ ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņ×ÉņØś ļ░öĻ╣źĻ╗Źņ¦ł ņŚÉ ļŖÉņŖ©ĒĢśĻ▓ī Ļ▓░ĒĢ®ļÉśņ¢┤ ņ׳ļŹś ņĀäņ×ÉņÖĆņČ®ļÅīĒĢĀļĢī ņŗ£ļŻīļĪ£ļČĆĒä░ ĒāłņČ£ĒĢĀ ļ¦īĒü╝ņØś ņÜ┤ļÅÖ ņŚÉļäłņ¦Ćļź╝ ņ¢╗ņ¢┤ Ļ│ĄĻ░äņ£╝ļĪ£ ĒŖĆņ¢┤ļéśņśżļŖö ņĀäņ×ÉņØ┤ļŗż.8) 2ņ░©ņĀäņ×ÉļŖö 1ņ░©ņĀäņ×ÉņØĖ ņĀäņ×Éļ▓öņ£╝ļĪ£ļČĆĒä░ ņÜ┤ļÅÖ ņŚÉļäłņ¦Ćļź╝ ņĀäļŗ¼ļ░øņĢä ļ░£ņāØļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ņŚÉļäłņ¦ĆĻ░Ć 50eV ņØ┤ ĒĢśļĪ£ ļ¦żņÜ░ ņ×æņĢäņä£ Ēæ£ļ®┤ņ£╝ļĪ£ļČĆĒä░ ņ¢ĢņØĆ Ļ╣ŖņØ┤ņŚÉņä£ļ¦ī ĒāłņČ£ņØ┤ Ļ░ĆļŖźĒĢśļŗż.7ŌĆō8) ņØ┤ļ¤░ ņØ┤ņ£ĀļĪ£ 2ņ░©ņĀäņ×É ņśüņāüņŚÉ ņŗ£ļŻī Ēæ£ļ®┤ņØś ņĀĢ ļ│┤Ļ░Ć ļŗ┤Ļ▓©ņ׳ļŖö Ļ▓āņØ┤ļŗż.

ņĢ×ņŚÉņä£ ņ¢ĖĻĖēĒ¢łļō»ņØ┤ 2ņ░©ņĀäņ×ÉļŖö 1ņ░©ņĀäņ×ÉņØĖ ņĀäņ×Éļ▓öņØ┤ ņŗ£ ļŻīņŚÉ ņĪ░ņé¼ļÉśņ¢┤ ļ╣äĒāäņä▒ ņé░ļ×ĆņØä ņØ╝ņ£╝ņ╝£ ņŗ£ļŻīļĪ£ļČĆĒä░ ņĀäņ×ÉĻ░Ć 2ņ░©ņĀüņ£╝ļĪ£ ļ░£ņāØļÉ£ Ļ▓āņØ┤ļŗż. ņØ┤Ļ▓āņØä SE1ņØ┤ļØ╝Ļ│Ā ĒĢ£ļŗż.8ßģ« ņĀä ņ×Éļ▓öņØ┤ ņŗ£ļŻīņŚÉ ņ×ģņé¼ļÉśļ®┤ ņé░ļ×ĆņØĆ ņŚ¼ļ¤¼ ņ░©ļĪĆ ņØ╝ņ¢┤ļé£ļŗż. ņŚ¼ ļ¤¼ ļ▓łņØś ņé░ļ×ĆņØä Ļ▒░ņ│É Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉĻ░Ć ļ░£ņāØļÉĀ ļĢī ĻĄŁļČĆņĀüņ£╝ ļĪ£ Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉņŚÉ ņØśĒĢ┤ 2ņ░©ņĀäņ×ÉĻ░Ć ņĢ╝ĻĖ░ļÉśļŖöļŹ░ ņØ┤ļź╝ SE2ļØ╝Ļ│Ā ĒĢ£ļŗż.8ßģ« SE2ļŖö Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉņŚÉ ņØśĒĢ┤ ļ░£ņāØļÉśĻĖ░ ļĢīļ¼ĖņŚÉ SE1ņØ┤ Ļ░¢Ļ│Ā ņ׳ļŖö ņŗ£ļŻī Ēæ£ļ®┤ņŚÉ ļīĆĒĢ£ ņĀĢļ│┤Ļ░Ć ņĢäļŗī, Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉņØś ņĀĢļ│┤ļź╝ ņĀ£Ļ│ĄĒĢ£ļŗż. SE1Ļ│╝ SE2 ļ¬©ļæÉ E-T Ļ▓ĆņČ£ĻĖ░ņŚÉ ņłśņ¦æļÉśĻĖ░ ļĢīļ¼ĖņŚÉ 2ņ░©ņĀäņ×É ņśüņāüņØĖļŹ░ļÅä ņŗ£ļŻīņØś ņä▒ļČä ņøÉņåīņŚÉ ļö░ļźĖ ļ¬ģņĢöņØś ņ░©ņØ┤Ļ░Ć Ļ┤Ćņ░░ļÉ£ļŗż. Ļ░ĆņåŹņĀäņĢĢņØ┤ 5keV ņØ┤ĒĢśļĪ£ ļ¦żņÜ░ ļé«ņ£╝ļ®┤ ņĀäņ×Éļ▓öņØś ņ╣©Ēł¼ļĀźņØ┤ ņĢĮĒĢ┤ņä£ Ēøä ļ░®ņé░ļ×ĆņĀäņ×ÉĻ░Ć ĒāłņČ£ĒĢśļŖö Ļ╣ŖņØ┤Ļ░Ć Ļ░ÉņåīļÉśņ¦Ćļ¦ī SE1ņØĆ Ļ░ĆņåŹ ņĀäņĢĢņŚÉ ņāüĻ┤ĆņŚåņØ┤ Ēæ£ļ®┤ņŚÉņä£ļ¦ī ļ░£ņāØļÉ£ļŗż.8) ļö░ļØ╝ņä£ Ļ│Āļ░░ņØä Ļ┤Ćņ░░ņØ┤ ĒĢäņÜöĒĢśņ¦Ć ņĢŖļŗżļ®┤ Ļ░ĆņåŹņĀäņĢĢņØä ļé«ņČ░ SE2ļź╝ ņżäņØ╝ ņłś ņ׳ņ¢┤ņä£ Ēæ£ļ®┤ņØś ņ×ÉņäĖĒĢ£ ĒŖ╣ņ¦ĢņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. Ļ░ĆņåŹņĀäņĢĢ ņØ┤ ļåÆņ£╝ļ®┤ SE2Ļ░Ć ļŖśņ¢┤ļéśĻĖ░ ļĢīļ¼ĖņŚÉ 2ņ░©ņĀäņ×É ņśüņāüņØ┤ļØ╝ļÅä ļåÆļé«ņØ┤ņØś ņ░©ņØ┤Ļ░Ćņżäņ¢┤ Ēæ£ļ®┤ņØś ĒŖ╣ņ¦ĢņØ┤ ĒÅēļ®┤ņĀüņ£╝ļĪ£ļ│┤ņØĖļŗż. 2ņ░©ņĀäņ×É Ļ│äņłśļŖö Ļ░ĆņåŹņĀäņĢĢļ┐Éļ¦ī ņĢäļŗłļØ╝ ņøÉņ×Éļ▓łĒśĖņŚÉļÅä ļ│äļĪ£ ņśüĒ¢ź ļ░øņ¦Ć ņĢŖņ£╝ļ®░’╝īņśżņ¦ü Ēæ£ļ®┤ņØś ņāüĒā£ņŚÉļ¦ī ļ¦żņÜ░ ļ»╝Ļ░ÉĒĢśĻ▓ī ļŗ¼ļØ╝ņ¦äļŗż. ņŚÉņ¦ĆĒÜ©Ļ│╝(edge effect)ļŖö Ēæ£ļ®┤ņØ┤ ņĀłļŗ©ļÉ£ ļČĆļČä ņØ┤ļéś ĒŖĆņ¢┤ļéśņś© ļČĆļČäņØś ņŚÉņ¦ĆĻ░Ć ļ¦żņÜ░ ļ░ØĻ▓ī ļ│┤ņØ┤ļŖö ĒśäņāüņØ┤ ļŗż. 2ņ░©ņĀäņ×ÉĻ░Ć Ēæ£ļ®┤ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņŚÉņ¦ĆņØś ņśåļ®┤ņŚÉņä£ļÅä ļ░£ņāØ ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ 2ņ░©ņĀäņ×ÉņØś ņ¢æņØ┤ ļ¦ÄņĢä ļ░ØĻ▓ī ļ│┤ņØ┤ļŖö Ļ▓āņØ┤ļŗż.

3.2 Ēøäļ░®ņé░ļ×ĆņĀäņ×É

Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉļŖö ļīĆņ▓┤ļĪ£ ņ×ģņé¼ļÉśļŖö ņĀäņ×Éļ▓ö ņŚÉļäłņ¦ĆņØś 0.7Ōł╝0.9ļ░░ņØś ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö Ļ│ĀņŚÉļäłņ¦Ć ņŗĀĒśĖņØ┤ļŗż.8) ņĀäņ×É Ļ░Ć ņ×ÉņŗĀļ│┤ļŗż ņ¦łļ¤ēņØ┤ ļ¦żņÜ░ Ēü¼Ļ│Ā ņ¢æņĀäĒĢśļź╝ ļØĀĻ│Ā ņ׳ļŖö’╝īņŗ£ļŻī ļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņåīņØś ņøÉņ×ÉĒĢĄņŚÉ ņØśĒĢ┤ ņé░ļ×ĆļÉĀ ļĢī ņÜ┤ļÅÖņŚÉļäłņ¦Ć ļź╝ ņ×āņ¦Ć ņĢŖĻ│Ā ņ¦äĒ¢ēļ░®Ē¢źļ¦ī ļ░öļĆīĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņé░ļ×ĆņØ┤ ņØ╝ ņ¢┤ļéĀĒÖĢļźĀņØĆ ņøÉņ×Éļ▓łĒśĖņØś ņĀ£Ļ│▒ņŚÉ ļ╣äļĪĆĒĢśĻ│Ā’╝īļ¼┤Ļ▒░ņÜ┤ ņøÉņ×ÉņØ╝ ņłśļĪØ ļŹö Ēü░ ņ¢æņĀäĒĢśļź╝ Ļ░¢ĻĖ░ ļĢīļ¼ĖņŚÉ Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉĻ░Ć ļŹö ļ¦Ä ņØ┤ ļ░£ņāØļÉ£ļŗż.8) ļö░ļØ╝ņä£ Ēøäļ░®ņé░ļ×ĆņĀäņ×É ņśüņāüņŚÉņä£ Ļ░Ćļ▓╝ņÜ┤ ņøÉ ņåīļĪ£ ļÉ£ ļČĆļČäņØĆ ņ¢┤ļæĪĻ▓ī’╝īļ¼┤Ļ▒░ņÜ┤ ņøÉņåīļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļČĆļČäņØĆ ļ░ØĻ▓ī ļ│┤ņØĖļŗż.

Ēøäļ░®ņé░ļ×ĆņĀäņ×É Ļ│äņłśļŖö ņøÉņ×Éļ▓łĒśĖĻ░Ć ņ╗żņ¦łņłśļĪØ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ņ¦Ćļ¦ī ņĀäņ×Éļ▓ö ņŚÉļäłņ¦ĆņŚÉļŖö ļ│äļĪ£ ņśüĒ¢źņØä ļ░øņ¦Ć ņĢŖ ļŖöļŗż.8ßģ« ĻĘĖļ¤¼ļéś ņ×ģņé¼ļ▓öņØ┤ ņŗ£ļŻīņŚÉ ņĪ░ņé¼ļÉśņ¢┤ ņŚ¼ļ¤¼ ņ░©ļĪĆņØś ņé░ ļ×ĆņØä Ļ▓¬ņØĆ Ēøä Ēæ£ļ®┤ņŚÉņä£ ĒāłņČ£ĒĢśļŖö Ļ╣ŖņØ┤ļŖö ļé«ņØĆ Ļ░ĆņåŹņĀäņĢĢņŚÉ ņä£ļŖö ĻĖēĻ▓®ĒĢśĻ▓ī Ļ░ÉņåīĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ēøäļ░®ņé░ļ×ĆņĀäņ×É ņśüņāüņØĆ Ēæ£ ļ®┤ņØś ĒŖ╣ņ¦ĢņØä ļ░śņśüĒĢśĻ▓ī ļÉ£ļŗż.8ßģ« ņ×ģņé¼ ņĀäņ×Éļź╝ ĻĖ░ņżĆņ£╝ļĪ£ Ēøäļ░® ņ£╝ļĪ£ ņ¦äĒ¢ēĒĢśļŖö Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉļŖö ņŚÉļäłņ¦ĆĻ░Ć Ēü¼Ļ│Ā ĒāłņČ£ Ļ╣ŖņØ┤ Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ Ļ╣ŖĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņåī ņä▒ļČäņØś ņĀĢļ│┤ļź╝ ņĀ£Ļ│ĄĒĢśĻĖ░ņŚÉ ņĀüļŗ╣ĒĢśļŗż.

3.3 ĒŖ╣ņä▒ X-ņäĀ

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØ┤ Ļ░ĢļĀźĒĢ£ļČäņäØ ĒŗĆņØ┤ ļÉĀ ņłś ņ׳ļŖö ņØ┤ņ£ĀļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮĻ│╝ ļŗ¼ļ”¼ ņŚÉļäłņ¦ĆļČäņé░ ļČäĻ┤æļČäņäØĻĖ░(energy-dispersive spectrometer’╝īEDS)ļź╝ ņןņ░®ĒĢśņŚ¼ ĒÖĢļīĆļÉ£ ņśüņāü Ļ┤Ćņ░░Ļ│╝ ĒĢ©Ļ╗ś ĒÖöĒĢÖ ļČäņäØņØä ļÅÖņŗ£ņŚÉ ņłśĒ¢ēĒĢĀ ņłś ņ׳ļŗżļŖö ņĀÉņØ┤ ļŗż. ņĀäņ×Éļ▓öņØ┤ ņŗ£ļŻīņŚÉ ņĪ░ņé¼ļÉśņ¢┤ ņāØņä▒ļÉśļŖöņŗĀĒśĖņżæņŚÉļŖö X-ņäĀļÅä ņ׳ļŗż.

ņØ┤ ļĢī ļ░®ņČ£ļÉśļŖö X-ņäĀņØĆ ņ×ģņé¼ ņĀäņ×Éļéś Ēøäļ░®ņé░ļ×ĆņĀäņ×É’╝īĻ│Ā ņŚÉļäłņ¦Ć 2ņ░©ņĀäņ×ÉĻ░Ć ņŗ£ļŻī ĻĄ¼ņä▒ņøÉņ×ÉņØś ņĢłņ¬Į Ļ╗Źņ¦łņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņøÉņ×Éļź╝ ĒŖĢĻ▓©ļé╝ ļĢī ļ░£ņāØļÉśļŖö Ļ▓ā(ĒŖ╣ņä▒ X-ņäĀ)Ļ│╝’╝īņŗ£ļŻī ĻĄ¼ņä▒ ņøÉņ×ÉņØś ņøÉņ×ÉĒĢĄĻ│╝ ņāüĒśĖņ×æņÜ®ĒĢĀ ļĢī ļ░£ņāØļÉśļŖö Ļ▓ā(ļ░▒ņāē X-ņäĀ) ņ£╝ļĪ£ Ēü¼Ļ▓ī ļéśļłī ņłś ņ׳ļŗż.7ßģĄ ņĢłņ¬Į Ļ╗Źņ¦łņØś ņĀäņ×ÉĻ░Ć ĒŖĢĻ▓©ņĀĖ ņĀ£ Ļ▒░ļÉśļ®┤ ņøÉņ×ÉļŖö ņØ┤ņś©ĒÖöļÉśņ¢┤ ļČłņĢłņĀĢĒĢ┤ņ¦äļŗż. ņØ┤ļź╝ ĒĢ┤ņåīĒĢśĻĖ░ ņ£äĒĢ┤ ļ░öĻ╣ź Ļ╗Źņ¦łļĪ£ļČĆĒä░ ņĀäņ×ÉĻ░Ć ņĢłņ¬Į Ļ╗Źņ¦łļĪ£ ņØ┤ļÅÖĒĢśņŚ¼ ļ╣äņ¢┤ ņ׳ļŖö ņ×Éļ”¼ļź╝ ļ®öĻŠĖĻ▓ī ļÉ£ļŗż. ņŚÉļäłņ¦Ć ņżĆņ£äĻ░Ć ļåÆņØĆ ļ░öĻ╣ź Ļ╗Źņ¦ł ņŚÉņä£ ņŚÉļäłņ¦Ć ņżĆņ£äĻ░Ć ļé«ņØĆ ņĢłņ¬Į Ļ╗Źņ¦łļĪ£ ņĀäņ×ÉņØś ņ▓£ņØ┤Ļ░Ć ņØ╝ņ¢┤ ļéśļ®┤ ņŚÉļäłņ¦Ć ņżĆņ£äņØś ņ░©ņØ┤ļ¦īĒü╝ņØä ņ×āĻ▓ī ļÉśĻ│Ā ņØ┤ ņåÉņŗżļÉśļŖö ņŚÉ ļäłņ¦ĆņØś ņ¢æļ¦īĒü╝ņØ┤ X-ņäĀņ£╝ļĪ£ ļ░£ņāØļÉ£ļŗż.

ļ│┤ņ¢┤(Bohr)ņØś ļ¬©ļŹĖņŚÉņä£ ņĀäņ×É Ļ╗Źņ¦łņØĆ ņøÉņ×ÉĒĢĄņŚÉ Ļ░ĆĻ╣īņÜ┤ Ļ╗Źņ¦łļČĆĒä░ K’╝īL’╝īM’╝īN’╝ī0ļĪ£ ļ¬ģļ¬ģļÉ£ļŗż. K Ļ╗Źņ¦łņØś ņĀäņ×ÉĻ░Ć ņĀ£Ļ▒░ļÉśĻ│Ā L Ļ╗Źņ¦łļĪ£ļČĆĒä░ K Ļ╗Źņ¦łļĪ£ ņĀäņ×ÉĻ░Ć ņØ┤ļÅÖļÉĀ ļĢī ļ░£ņāØ ļÉśļŖö X-ņäĀņØä ╬Ü╬▒ļĪ£ ļ¬ģļ¬ģĒĢ£ļŗż.7) M Ļ╗Źņ¦łņŚÉņä£ K Ļ╗Źņ¦łļĪ£ ņĀä ņ×ÉĻ░Ć ņØ┤ļÅÖļÉĀ ļĢī ļ░£ņāØļÉśļŖö X-ņäĀņØĆ ╬Ü╬▓ļØ╝Ļ│Ā ĒĢ£ļŗż.7ßģ« ╬Ü Ļ╗Źņ¦ł ņŚÉļŖö ╬▒1Ļ│╝ ╬▒2 ļæÉ Ļ░£ņØś ņŚÉļäłņ¦ĆĻ░Ć ņĪ┤ņ×¼ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ╬Ü╬▒ X-ņäĀņŚÉļŖö ╬Ü╬▒1Ļ│╝ ╬Ü╬▒2Ļ░Ć ņĪ┤ņ×¼ĒĢ£ļŗż.7)

ņØ┤ļ¤¼ĒĢ£ ļ¬ģļ¬ģļ▓ĢņØĆ L’╝īM Ļ╗Źņ¦łņŚÉ ĻĘĖļīĆļĪ£ ņĀüņÜ®ļÉ£ļŗż. ņĀäņ×É Ļ░Ć Ļ░¢ļŖö ļČłņŚ░ņåŹņĀüņØĖ ņŚÉļäłņ¦Ć Ļ░ÆņØĆ ņøÉņ×Éļ¦łļŗż Ļ│Āņ£ĀĒĢśĻ│Ā’╝īņĀä ņ×ÉņØś ņ▓£ņØ┤ļĪ£ ļ░£ņāØļÉśļŖö X-ņäĀ ņŚÉļäłņ¦ĆņØś Ļ░ÆņØĆ ĒĢśļéśņØś ņøÉņ×É ņŚÉņä£ļÅä ņĀäņ×ÉņØś ņ▓£ņØ┤Ļ░Ć ņØ╝ņ¢┤ļéśļŖö ņĀäņ×É Ļ╗Źņ¦łļ¦łļŗż ļŗżļź┤ļŗż. ļö░ļØ╝ņä£ ļ¦łņ╣ś ņ¦Ćļ¼Ėņ▓śļ¤╝ ņøÉņåīņØś ņóģļźśļź╝ ĻĄ¼ļČäĒĢĀ ņłś ņ׳ļŖö ņ¦Ć ņŗ£ņ×ÉļĪ£ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ņ£╝ļ®░’╝īļ░£ņāØļÉśļŖö X-ņäĀņØś Ļ░ĢļÅäļĪ£ ņŗ£ļŻī ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņøÉņåīņØś ĒĢ©ļ¤ēņØä Ļ▓░ņĀĢĒĢĀ ņłś ņ׳ļŗż. ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņŚÉ Ļ┤ĆĒĢ£ ļ¼ĖĒŚīņŚÉļŖö ņøÉņåīļ¦łļŗż ╬Ü╬▒’╝ī╬Ü╬▓’╝īL╬▒ ļō▒ ņĀäņ×ÉņØś ņ▓£ņØ┤ Ļ░Ć ņØ╝ņ¢┤ļéĀļĢī ļ░£ņāØļÉśļŖö X-ņäĀņØś ņŚÉļäłņ¦Ć Ļ░ÆņØ┤ ĻĖ░ņ×¼ļÉśņ¢┤ ņ׳ ļŗż. EDS Ļ▓ĆņČ£ĻĖ░ ņåīĒöäĒŖĖņø©ņ¢┤ļŖö ņØ┤ Ļ░ÆļōżņØ┤ ņ×ģļĀźļÉśņ¢┤ ņ׳ņ¢┤ ņä£ ņ×ÉļÅÖņ£╝ļĪ£ EDS Ēö╝Ēü¼Ļ░Ć ņøÉņåīņÖĆ ļ¦żņ╣ŁļÉ£ļŗż.

3.4 ņĀäņ×Éļ╣öņŚÉ ņØśĒĢ£ ņŗ£ļŻīņØś ņåÉņāü

ĻĖłņåŹĻ│╝ ļŗ¼ļ”¼ ņäĖļØ╝ļ»╣ ņŗ£ļŻīļŖö ļīĆļČĆļČä ņĀäĻĖ░ņĀü ļČĆļÅäņ▓┤ņØ┤ļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņŚÉņä£ļŖö Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņŚÉņä£ļ│┤ļŗż Ēø©ņö¼ ļé« ņØĆ Ļ░ĆņåŹņĀäņĢĢņØä ņé¼ņÜ®ĒĢśņ¦Ćļ¦ī ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļÅä ņŗ£ļŻī ļŖö ņåÉņāüļÉĀ ņłś ņ׳ļŗż. ņĀäņ×Éļ▓öņŚÉ ņØśĒĢ£ ņŗ£ļŻīņØś ņåÉņāüņ£╝ļĪ£ ņäĖļØ╝ ļ»╣ ņŗ£ļŻīņŚÉņä£ Ļ░Ćņן ĒØöĒ׳ Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņØĆ ņŚÉņ¦Ćņ▓śļ¤╝ ĒŖĆņ¢┤ ļéś ņś© ļČĆņ£äņŚÉ ņĀĢņĀäĒĢś(electrostatic charging)Ļ░Ć ņīōņŚ¼ ĒŖ╣Ē׳ ļ¦żņÜ░ ļ░ØĻ▓ī ļ│┤ņØ┤Ļ▒░ļéś ļ░ØĻ│Ā ņ¢┤ļæÉņÜ┤ ņäĀļōżņØ┤ ļéśĒāĆļéśļŖö ĒśäņāüņØ┤ ļŗż(Fig 2). ņØ┤ņÖĖņŚÉ ņŗ£ļŻīņØś ļæÉĻ╗śņÖĆ ņŚ┤ņĀäļÅäļÅä’╝īĒæ£ļ®┤ ņāüĒā£ņŚÉ ļö░ļØ╝ ņ░©ņØ┤ļŖö ņ׳ņ¦Ćļ¦ī Ļ░ĆņŚ┤(heating)ļÉśļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ļŗż (Fig. 2). ļåÆņØĆ Ļ░ĆņåŹņĀäņĢĢņŚÉņä£ļŖö ņ×ģņé¼ļÉśļŖö ņĀäņ×Éļ▓öņØś ņ╣©Ēł¼ (penetration)Ļ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņøÉņ×ÉĻ░Ć ņĀ£ Ļ▒░ļÉĀ ņłśļÅä ņ׳ļŗż(Fig. 2). Ļ│Ąņ£ĀĻ▓░ĒĢ®Ļ│╝ ņØ┤ņś©Ļ▓░ĒĢ®ņä▒ ļ¼╝ņ¦łņØĖ ņäĖļØ╝ļ»╣ņØś Ļ▓ĮņÜ░ ļ░®ņé¼ņäĀ ļČäĒĢ┤(radiolysis)ļź╝ Ļ▓¬ņØä ņłś ņ׳ļŗż.

ņĀäņ×Éļ▓öņŚÉ ņØśĒĢ┤ ņŗ£ļŻīĻ░Ć ņåÉņāüļÉśļ®┤ ņé¼ņ¦ä ņ┤¼ņśüņØ┤ ņ¢┤ļĀżņøīņ¦Ć Ļ▒░ļéś ņŗ£ļŻīĻ░Ć ņĀäņ×Éļ▓öņŚÉ ļ│ĆĒśĢļÉ£ Ļ▓āņØä ņŗ£ļŻīņØś Ļ│Āņ£ĀĒĢ£ ĒŖ╣ņ¦Ģņ£╝ ļĪ£ ņלļ¬╗ ĻĖ░ņ×¼ĒĢĀ ņłśļÅä ņ׳ļŗż. ļö░ļØ╝ņä£ Ļ┤Ćņ░░ĒĢśĻĖ░ ņĀäņŚÉ ņŗ£ļŻīņØś ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ ņČ®ļČäĒ׳ ņØ┤ĒĢ┤ĒĢśĻ│Ā ņŗ£ļŻīņØś ņåÉņāüņØä ņĄ£ņåīĒÖöĒĢśļ®░ ņŗ£ļŻīļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓ĢņØä ņ░ŠļŖö Ļ▓āņØ┤ ņóŗļŗż.

ņäĖļØ╝ļ»╣ ņŗ£ļŻīņØĄ ņżĆļ╣äļ▓Ģ

ņäĖļØ╝ļ»╣ ņŗ£ļŻīļź╝ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ£ Ļ░Ć ņן ĻĖ░ļ│ĖņĀüņØĖ ņżĆļ╣äļŖö ļ░śļō£ņŗ£ ņĀäļÅäņ▓┤ ļ¦ēņ£╝ļĪ£ ņĮöĒīģĒĢśļŖö Ļ▓āņØ┤ ļŗż. ļ¦īņĢĮ ņ¢┤ļ¢ż ĒŖ╣ļ│äĒĢ£ ņØ┤ņ£ĀļĪ£ ņĮöĒīģņØä ĒĢśņ¦Ć ņĢŖĻ│Ā Ļ┤Ćņ░░ĒĢśļĀż ļ®┤ ņĀĆņ¦äĻ│Ąņ£╝ļĪ£ Ļ┤Ćņ░░ņØ┤ Ļ░ĆļŖźĒĢ£ ĒÖśĻ▓ĮņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (environmental scanning electron microscope’╝ī ESEM)ņØ┤ļéś ņØ╝ļ░ś ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņĀĆņ¦äĻ│ĄņØ┤ Ļ░ĆļŖźĒĢ£ ĻĖ░ņóģņØä ņäĀĒāØĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż.

ņĀäļÅäņ▓┤ ņĮöĒīģņØś Ļ▓ĮņÜ░ Ēāäņåī’╝īĻ│©ļō£’╝īļ░▒ĻĖł ļō▒ņØä ĒØöĒ׳ ņé¼ņÜ®ĒĢś ļŖöļŹ░ ņĮöĒīģņØś ļæÉĻ╗śļŖö 5Ōł╝20nmĻ░Ć ņĀüĒĢ®ĒĢśļŗż.7) ĒāäņåīņØś ╬Ü╬▒ X-ņäĀ ņŚÉļäłņ¦ĆļŖö 0.277keVļĪ£ ļ¦żņÜ░ ņ×æņĢäņä£ ņŗ£ļŻīņŚÉņä£ ļéśņśż ļŖö X-ņäĀņØä Ļ░Ćļ”¼Ļ▒░ļéś ņżæļ│ĄļÉśņ¦Ć ņĢŖņĢä EDS ļČäņäØņŚÉ ņĀüĒĢ®ĒĢś ļŗż. ņ¦äĻ│Ą ņ”Øņ░®(vacuum deposition)ņŗ£Ēé© 2nm ļæÉĻ╗śņØś Ēāä ņåī ņĮöĒīģņØĆ ņŗ£ļŻīņØś Ēæ£ļ®┤ņØä ņĀäļÅäņä▒ņØä Ļ░¢ļÅäļĪØ ĻĘĀņ¦łĒĢśĻ▓ī ļŹ«ļŖö ļŹ░ņŚÉ ņČ®ļČäĒĢśļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż.7ßģ« ņĮöĒīģņØś ļæÉĻ╗śļź╝ ņĖĪņĀĢĒĢśļŖö ņןņ╣śĻ░Ć ņŚåņØä Ļ▓ĮņÜ░’╝īĒØ░ ņóģņØ┤Ļ░Ć ņŚ┤ņØĆ ņ┤łņĮ£ļ”┐ ņ╗¼ļ¤¼ļĪ£ ļ│┤ņØ┤ļŖö ņĀĢļÅäĻ░Ć ņĀüļŗ╣ĒĢ£ Ļ▓āņ£╝ļĪ£ ĻĖ░ņżĆņØä ņé╝ņØä ņłś ņ׳ļŗż.8ßģ« Ļ┤æĒāØņØ┤ ļéś ļ®┤ņä£ ļ░ØņØĆ ĒÜīņāēņØä ļØż ļŗżļ®┤ ļŗżņåī ļæÉĻ╗ŹĻ▓ī ņĮöĒīģļÉ£ Ļ▓āņØ┤ļŗż.8) ņł£ņłśĒĢ£ Ļ│©ļō£ļéś Ļ│©ļō£:ĒīöļØ╝ļööņøĆ(60:40) ņĮöĒīģņØĆ 5Ōł╝10nm ļæÉĻ╗śļĪ£ ĒĢ┤ņĢ╝ ņśüņāü ņ┤¼ņśüņØ┤ļéś EDS ļČäņäØņŚÉ ņĀüĒĢ®ĒĢ£ ņĀĢļÅäĻ░Ć ļÉ£ļŗż.7) Ļ│©ļō£ ņĮöĒīģņØä Ē¢łņØä ļĢī ņŗ£ļŻīņØś Ēæ£ļ®┤ņØ┤ ņŚ┤ņØĆ ņ▓ŁļÅÖņØś ņāēņ▓śļ¤╝ ļ│┤ņØ┤ļ®┤ ļīĆņ▓┤ļĪ£ ņĀüĒĢ®ĒĢ£ļæÉĻ╗śņØ┤Ļ│ĀĻ┤æĒāØņØ┤ ļéśļ®░ Ļ│©ļō£ ņāēņāüņØä ļØĀļ®┤ ļäłļ¼┤ ļæÉĻ╗ŹļŗżĻ│Ā Ļ░äņŻ╝ļÉ£ļŗż.8)

ņĀäļÅäņ▓┤ ņĮöĒīģņØä ĒĢśļ®┤ ņŗ£ļŻīļĪ£ļČĆĒä░ 2ņ░©ņĀäņ×ÉņÖĆ Ēøäļ░®ņé░ļ×ĆņĀä ņ×ÉņØś ļ░®ņČ£ņØ┤ ļ│┤ļŗż ņē¼ņøīņ¦ĆĻ│Ā Ļ░ĆņŚ┤ ĒÜ©Ļ│╝ļź╝ Ļ░Éņåīņŗ£Ēé¼ ņłś ņ׳ ņ£╝ļ®░ ļČäļ¦É ņŗ£ļŻīļź╝ Ēāäņåī ĒģīņØ┤Ēöä ņĖĄņŚÉ Ļ│ĀņĀĢĒĢśļŖö ĒÜ©Ļ│╝ļź╝ ļ│╝ ņłś ņ׳ļŗż.7ßģ« ļ¼┤ņŚćļ│┤ļŗżļÅä ņŗ£ļŻīņØś Ēæ£ļ®┤ņØä ņĀäļÅäņä▒ņ£╝ļĪ£ ļ¦īļōżņ¢┤ ņĀäĒĢśĻ░Ć ņīōņØ┤ļŖö Ļ▓āņØä ļ¦ēņĢäņżĆļŗż. ņĀäļÅäņ▓┤ ņĮöĒīģņØĆ EDS ļČäņäØ Ļ▓░Ļ│╝ņŚÉ ņśüĒ¢źņØä ņŻ╝ĻĖ░ ļĢīļ¼ĖņŚÉ ļÉśļÅäļĪØ 5ŌĆō10nm ņĀĢļÅäĻ░Ć ņĀüĒĢ® ĒĢśņ¦Ćļ¦ī ņĀĢņĀäĒĢś ņīōņ×ä ĒśäņāüņØ┤ ņŗ¼ĒĢĀ Ļ▓ĮņÜ░ ļ░śļ│ĄĒĢ┤ņä£ ņĮöĒīģĒĢśĻĖ░ ļÅä ĒĢ£ļŗż.

1ļ¦ī ļ░░ ņØ┤ĒĢśņØś ņĀĆļ░░ņ£©ļĪ£ Ļ┤Ćņ░░ĒĢĀ ļĢīļŖö ņĮöĒīģ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ Ļ░Ć Ēü░ Ļ│©ļō£Ļ░Ć ņĀüļŗ╣ĒĢśĻ│Ā ĻĘĖ ņØ┤ņāüņØś ļ░░ņ£©ņŚÉņä£ļŖö ĒØöĒ׳ ļ░▒ĻĖł ņĮöĒīģņØ┤ ņé¼ņÜ®ļÉ£ļŗż. Ēü¼ļĪ¼ņØś Ļ▓ĮņÜ░ ņ×ģņ×É Ēü¼ĻĖ░Ļ░Ć ņ×æņĢäņä£ Ļ│Āļ░░ ņ£© ņĮöĒīģ ļ¼╝ņ¦łļĪ£ ņĀüļŗ╣ĒĢśņ¦Ćļ¦ī ņēĮĻ▓ī ņé░ĒÖöļÉśļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņé¼ņé░ĒÖöņśżņŖżļ¬Ė(OsO4)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņśżņŖżļ¬Ė ĻĖłņåŹņØś ļ¦żņÜ░ ņ¢ć Ļ▓ī ņĮöĒīģņŗ£Ēé¼ ņłś ņ׳ļŖöļŹ░’╝īņé¼ņé░ĒÖöņśżņŖżļ¬ĖņØĆ ņĢģņĘ©ļéś ļéśļŖöļŹ░ļŗż ņ£ĀļÅģĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ēü░ ņŻ╝ņØśĻ░Ć ĒĢäņÜöĒĢśļŗż.8)

ļČäļ¦É ņŗ£ļŻīņØś Ļ▓ĮņÜ░ Ēāäņåī ĒģīņØ┤Ēöäļéś ņŖżĒŗ░ņ╗żļź╝ ņŗ£ļŻī ņŖżĒīü (stub)ņŚÉ ļČÖņØ┤Ļ│Ā ĻĘĖ ņ£äņŚÉ ļČäļ¦ÉņØä ļ┐īļ”░ Ēøä ņĀäļÅäņ▓┤ ļ¦ēņ£╝ļĪ£ ņĮöĒīģĒĢ£ļŗż. ņØ┤ļĢī ļČäļ¦ÉņØ┤ Ēāäņåī ņ£äņŚÉ ĒĢ£ ņĖĄņ£╝ļĪ£ļ¦ī ļ┐īļĀżņ¦ĆĻ│Ā ņ×ģņ×Éņ£äņŚÉ ļŗżļźĖ ņ×ģņ×ÉĻ░Ć ņīōņØ┤ņ¦Ć ņĢŖļÅäļĪØ ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ļŹ®ņ¢┤ļ”¼ (bulk) ņŗ£ļŻīņØś Ļ▓ĮņÜ░ Ēāäņåī ĒģīņØ┤Ēöä ņ£äņŚÉ Ļ┤Ćņ░░ĒĢĀ ļ®┤ņØ┤ ņ£äļĪ£ ņśżļÅäļĪØļåōņØĆĒøäĒāäņåī ĒģīņØ┤ĒŖĖļĪ£ ņśåļ®┤ņØäņŗ£ļŻīļīĆņÖĆ ņŚ░Ļ▓░ ļÉśļÅä ļĪØ ļ¬©ļæÉ Ļ░ÉņŗĖņŻ╝Ļ▒░ļéś Ēāäņåīļéś ņØĆĻ│╝ Ļ░ÖņØĆ ņĀäļÅäņ▓┤ ĒÄśņØĖĒŖĖ (conductive paint)ļź╝ ņśåļ®┤ņŚÉ Ļ╝╝Ļ╝╝Ē׳ ļ░öļźĖ Ēøä Ļ┤Ćņ░░ĒĢĀ ļ®┤ ņØä ņĀäļÅäņ▓┤ ņĮöĒīģĒĢ£ļŗż.

ņŗ£ļŻīņØś ĒśĢņāüņØ┤ļéś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ Ļ┤Ćņ░░ĒĢśļŖö Ļ▓āļ│┤ļŗż EDS ļČä ņäØņØ┤ ņżæņÜöĒĢśļŗżļ®┤ ņäĖļØ╝ļ»╣ ņŗ£ļŻīļź╝ ļĀłņ¦äņŚÉ Ļ│ĀņĀĢņŗ£ņ╝£ ņŚ░ļ¦łĒÄĖ ņ£╝ļĪ£ ņĀ£ņ×æĒĢśļŖö Ļ▓āņØ┤ ņóŗļŗż. ņĢ×ņŚÉņä£ļÅä ņäżļ¬ģĒ¢łļŹś Newbury and Ritchie (2013)ņØś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļŖö ņŗ£Ēæ£ Ēæ£ļ®┤ņØś Ļ▒░ņ╣ĀĻĖ░Ļ░Ć EDS ļČäņäØ Ļ▓░Ļ│╝ņØś ņĀĢĒÖĢļÅäņŚÉ ņ¢┤ļ¢╗Ļ▓ī ņśüĒ¢źņØä ņŻ╝ļŖöņ¦Ć WDS Ļ▓░Ļ│╝ņÖĆ ļ╣äĻĄÉĒĢ©ņ£╝ļĪ£ņä£ ļ╣äĒæ£ņżĆ EDS ņĀĢļ¤ēļČäņäØņØś ņĀĢĒÖĢļÅäļź╝ Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņ¢┤ļ¢╗Ļ▓ī ĒĢ┤ņĢ╝ ĒĢśļŖö ņ¦Ćļź╝ ņל ļ│┤ņŚ¼ņŻ╝ņŚłļŗż.

ļČäļ¦É ņŗ£ļŻīļØ╝ ĒĢĀņ¦ĆļØ╝ļÅä ĒÖöĒĢÖ ļČäņäØ Ļ▓░Ļ│╝ņØś ņŗĀļó░ļÅäļź╝ ļåÆņØ┤ Ļ│Ā ņŗČļŗżļ®┤ ņŚ░ļ¦łĒÄĖņ£╝ļĪ£ ņĀ£ņ×æĒĢśļŖö Ļ▓āņØ┤ ņČöņ▓£ļÉ£ļŗż. ņ×ÉļÅÖ ņŚ░ ļ¦ł ņןņ╣ś ņĀ£ņĪ░ņé¼ļŖö ļīĆĻ░£ Ēæ£ņżĆĒÖöļÉ£ ļ¦żļē┤ņ¢╝Ļ│╝ ņŚ░ļ¦łņĀ£ļź╝ ņĀ£Ļ│Ą ĒĢśĻ│Ā ņ׳Ļ│Ā’╝īņé¼ņÜ®ņ×ÉļŖö ņŗ£ļŻīņØś ņä▒ņ¦łņŚÉ ļö░ļØ╝ ņŚ░ļ¦łņŗ£Ļ░äņØä ņĀü ņĀłĒ׳ ņĪ░ņĀłĒĢĀ ņłś ņ׳ļŗż. ļČäļ¦É ņŗ£ļŻīļéś ĒŖ╣ņĀĢĒĢ£ ĒśĢĒā£ņØś ņŗ£ļŻīļź╝ ļČäņäØĒĢĀ Ļ▓ĮņÜ░ ļÉśļÅäļĪØ ĻĄ┤Ļ│ĪņØ┤ ņĀüĻ│Ā ĒÅēĒÄĖĒĢ£ ļČĆņ£äļź╝ ņäĀĒāØĒĢśļÅä ļĪØ ĒĢ£ļŗż.

ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ļČäņäØļ▓Ģ

ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ļČäņäØļ▓ĢņØ┤ 1980ļģäļīĆļČĆĒä░ Ļ░£ļ░£ļÉś ĻĖ░ ņŗ£ņ×æĒĢśņśĆļŗż. ņØ┤ ļČäņäØļ▓ĢņØĆ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņśüņāü ņ┤¼ņśü Ļ│╝ EDS ļČäņäØņØäĒåĄĒĢ®ĒĢśņŚ¼ ņ×ÉļÅÖĒÖöņŗ£ĒéżĻ│Ā ĒÜŹļōØļÉ£ ņ×ÉļŻīļź╝ ņśü ņāü ļČäņäØ ĒöäļĪ£ĻĘĖļשņ£╝ļĪ£ ņ▓śļ”¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņŗ£ļŻīļŖö ņŚÉĒÅŁņŗ£ ļĀłņ¦äņŚÉ Ēżļ¦ż(embedding)ĒĢśņŚ¼ ņŚ░ļ¦łĒĢ£ Ēøä Ēæ£ļ®┤ņØä ĒāäņåīļĪ£ ņĮöĒīģĒĢ£ļŗż. ņŚ░ĻĄ¼ņ×ÉļŖö ļČäņäØ ļ¬®ņĀüņŚÉ ļö░ļØ╝ ņ¢┤ ļ¢ż ļČäņäØļ¬©ļō£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ¢┤ļŖÉ ņĀĢļÅäņØś ļ®┤ņĀüņØä ļČäņäØĒĢśņ¦Ć Ļ▓░ ņĀĢĒĢśĻ│Ā’╝īļČäņäØ ļ░░ņ£©Ļ│╝ ļ░░Ļ▓ĮĻ░ÆņØś ņĀ£Ļ▒░’╝īņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ļ┤Ćņ░░ ņĪ░Ļ▒┤Ļ│╝ EDSņØś ļČäņäØ ņĪ░Ļ▒┤ ļō▒ņØä ņ×ģļĀźĒĢ£ļŗż. ļČäņäØņØ┤ ņŗ£ņ×æļÉś ļ®┤ ņ×ÉļŻīņØś ĒÜŹļōØļ¦ī ņ×ÉļÅÖņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ┤¼ņśüļÉ£ ņśüņāüĻ│╝ EDS ļČäņäØ Ļ▓░Ļ│╝ļŖö ņŚ░ĻĄ¼ņØś ļ¬®ņĀüņŚÉ ļ¦×Ļ▓ī ņé¼ņÜ®ņ×ÉņŚÉ ņØśĒĢ┤ ĒīÉ ļŗ©ļÉśĻ│Ā ļČäļźśļÉ£ļŗż.

SEM ĻĖ░ļ░śņØś ņ×ÉļÅÖĒÖöļÉ£ ļČäņäØļ▓ĢņØ┤ ļ│┤ĒÄĖĒÖöļÉśļŖöļŹ░ Ļ░Ćņן ĻĖ░ ņŚ¼ĒĢ£ ņןļ╣äļĪ£ QEMSCANņØä ļōż ņłś ņ׳ļŗż. QEMSCANņØś ĻĖ░ ļ│Ė ļČäņäØ ļ░®ņŗØņØĆ Ēøäļ░®ņé░ļ×ĆņĀäņ×É ņśüņāüņŚÉ ņĀüņĀłĒĢ£ Ļ░äĻ▓®ņ£╝ļĪ£ ņØ┤ ļŻ©ņ¢┤ņ¦ä ĻĘĖļ”¼ļō£(grid)ļź╝ ņäżņĀĢĒĢśĻ│Ā ĻĘĖļ”¼ļō£ņØś ĻĄÉņ░©ņĀÉņŚÉņä£ EDS ņĀÉ ļČäņäØņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö Ļ▓āņØ┤ļŗż. ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ņןļ╣äņŚÉļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ 2ļīĆ ņØ┤ņāüņØś EDSļź╝ ņןņ░®ĒĢśļŖöļŹ░’╝īļČä ņäØ ļ░░ņ£©ņØ┤ ļåÆĻ│Ā ĻĘĖļ”¼ļō£ņØś Ļ░äĻ▓®ņØ┤ ņóüņ£╝ļ®┤ EDS ļČäņäØņŚÉ ņåī ņÜöļÉśļŖö ņŗ£Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦äļŗż. QEMSCANĻ│╝ ņ£Āņé¼ĒĢ£ ņŗ£ĻĖ░ņŚÉ MLAĻ░Ć ļō▒ņןĒ¢łļŖöļŹ░’╝īMLAņŚÉņä£ļŖö Ēøäļ░®ņé░ļ×ĆņĀäņ×É ņśüņāüņŚÉņä£ ļ¬ģņĢöņØ┤ ļŗżļźĖ ņśüņŚŁņØś ņżæņŗ¼ņĀÉņŚÉņä£ 1Ļ░£ņØś EDS ņĀÉ ļČäņäØņØ┤ ņØ┤ Ēł¼ņ¢┤ņ¦äļŗż. QEMSCANņŚÉņä£ņ▓śļ¤╝ ņØ╝ņĀĢĒĢ£ Ļ░äĻ▓®ņØś ĻĘĖļ”¼ļō£ ņāü ņ£╝ļĪ£ ļČäņäØĒĢśļŖö ļ¬©ļō£ļÅä Ļ░ĆļŖźĒĢśļŗż. ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ņŗ£ ņŖżĒģ£ņØĆ ņŗ£ļ®śĒŖĖ’╝īĻ┤æļ¼╝’╝īĻ│ĀĻ│ĀĒĢÖ’╝īņäØņ£Ā ļō▒ ļŗżņ¢æĒĢ£ ļČäņĢ╝ņØś ļČä ņäØ ņÜöĻĄ¼ņŚÉ ļ¦×ņČ░ ņŚ¼ļ¤¼ ļČäņäØ ļ¬©ļō£ļź╝ Ļ░¢ņČöĻ│Ā ņ׳ļŗż. ĻĄŁļé┤ņŚÉļŖö ĒĢ£ĻĄŁņ¦Ćņ¦łņ×ÉņøÉņŚ░ĻĄ¼ņøÉņŚÉ 2010ļģäņŚÉ MLAĻ░Ć ņäżņ╣śļÉśņ¢┤ ņÜ┤ņÜ® ļÉśĻ│Ā ņ׳ļŗż. Ēśäņ×¼ QEMSCANĻ│╝ MLAņÖĖņŚÉ Mineralogic’╝ī INCAMineral’╝īTIMA’╝īAMICS ļō▒ņØ┤ ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ņāüņÜ®ĒÖöļÉśņ¢┤ņ׳ļŗż.

ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ļČäņäØ ņןļ╣äļŖö ņ×ÉļŻī ĒÜŹļōØņØ┤ ņ×ÉļÅÖĒÖö ļÉśņ¢┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļČäņäØņ×ÉĻ░Ć EDS ļČäņäØņØä ņ¦üņĀæ ĒĢśļŖö Ļ▓āĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļČäņäØĒĢśļŖö ļäōņØ┤Ļ░ĆĒü¼Ļ▓ī ņ”ØĻ░ĆĒĢśĻ│Ā ļŹ░ņØ┤Ēä░ņØś ņ¢æļÅä ļ░®ļīĆĒĢ┤ņ¦äļŗż. ļ░░ņ£©Ļ│╝ļČäņäØ ļ¬©ļō£ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦Ćņ¦Ćļ¦ī ņØ╝ļ░śņĀü ņ£╝ļĪ£ ņŚ░ļ¦łĒÄĖ ņŗ£ļŻī 1Ļ░£ņØś ņśüņāüņ┤¼ņśüĻ│╝ EDS ļČäņäØņŚÉ 3Ōł╝6ņŗ£ Ļ░äņØ┤ ņåīņÜöļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. Ēøäļ░®ņé░ļ×ĆņĀäņ×É ņśüņāüņØĆ ņłśļ░▒Ōł╝ņłś ņ▓£ Ļ░£’╝īEDS ņĀÉ ļČäņäØņØĆ ņłś ļ¦ī Ļ░£Ōł╝ņłśņŗŁ ļ¦ī Ļ░£ļĪ£ ņ¢╗ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ĒåĄĻ│äņĀüņ£╝ļĪ£ ņ£ĀņØśļ»ĖĒĢ£ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņØä ņłś ņ׳ļŗż.

ņ×ÉļÅÖĒÖöļÉ£ SEM-EDS ļČäņäØņØä Ļ│ĀĻ│ĀĒĢÖ ņŚ░ĻĄ¼ņŚÉ ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ│ĀļīĆ ņäĖļØ╝ļ»╣ ņ£Āļ¼╝ņØś ĻĖ░ņøÉņØä ņČöņĀüĒĢśĻ│Ā Ļ┤æļ¼╝ņāüļČäņäØņØäĒåĄĒĢ£ ņĀ£ņ×æ ņś©ļÅäļź╝ ņ£ĀņČö15ŌĆō16)ĒĢśļŖö Ļ▓āņØ┤ Ļ░ĆļŖźĒĢśļŗż. ņŗ£ļ®śĒŖĖ ņĮśĒü¼ļ”¼ ĒŖĖļź╝ Ļ╣ŖņØ┤ļ│äļĪ£ ņāüļČäņäØĒĢśņŚ¼ ņŚÉĒŖĖļ”░ņ×ÉņØ┤ĒŖĖ’╝īĒÖ®ņé░ņŚ╝’╝īCSH ņØś ņāüļīĆņĀüņØĖ ĒĢ©ļ¤ēņØä ĒÅēĻ░Ć17ßģ«ĒĢĀ ņłśļÅä ņ׳ļŗż. ņĢīņ╣╝ļ”¼ ņŗżļ”¼ņ╣┤ ļ░śņØæ ĒŖ╣ņä▒ņØä ĻĘ£ļ¬ģ18ßģĄĒĢśĻ▒░ļéś ņĮśĒü¼ļ”¼ĒŖĖņØś Ļ│ĄĻĘ╣ļźĀņØä ņĀĢļ¤ēņĀü ņ£╝ļĪ£ ļČäņäØ┬«ņŚÉļÅä ĒÖ£ņÜ®ļÉ£ ļ░ö ņ׳ļŗż.

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ņäĀĒāØ

ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ļČäĒĢ┤ļŖźņØä ņóīņÜ░ĒĢśļŖö Ļ░Ćņן Ēü░ ņÜöņØĖņØĆ ļĀīņ”łņØś Ļ▓░ĒĢ©Ļ│╝ ņŚÉļ»ĖĒä░ņØś ĒŖ╣ņä▒ņØ┤ļŗż. ļĀīņ”łņØś Ļ▓░ĒĢ©ņØĆ ņŻ╝ļĪ£ ĻĄ¼ļ®┤ņłśņ░©ņÖĆ ņāēņłśņ░©ņŚÉ ĻĖ░ņØĖĒĢśļŖöļŹ░ ļĀīņ”łņØś ļööņ×ÉņØĖņØä ļ│ĆĒÖö ņŗ£ĒéżĻ▒░ļéś ļ│┤ņĀĢ ņןņ╣śļź╝ ļŗ¼ņĢä ņżäņØ╝ ņłś ņ׳ļŗż. ņŚÉļ»ĖĒä░ņØś ĒŖ╣ņä▒ ņżæ ļ▓öņØś ļ░ØĻĖ░ ļ░ĆļÅäņÖĆ ļŗ©ņāēņä▒(monochromaticity)ņØ┤ Ēü¼ļ®┤ ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś ļČäĒĢ┤ļŖźņØĆ ņóŗņĢäņ¦äļŗż. ņĀäņ×Éļ▓öņØś ņŚÉļäłņ¦Ć ņŖżĒöä ļĀłļō£(energy spread)ļŖö ņāēņłśņ░©ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņŚÉļ»ĖĒä░ņØś ĒŖ╣ ņä▒ņŚÉļÅä ņóīņÜ░ļÉśļŖöļŹ░’╝īņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ļŖö ĻĄ¼ļ®┤ ņłśņ░©ļéś ņāēņłśņ░©ļ│┤ļŗż ņŚÉļ»ĖĒä░ņØś ņóģļźśĻ░Ć ļČäĒĢ┤ļŖźņØ┤ļéś ņśüņāüņØś ņ¦łņŚÉ Ēü░ ņśüĒ¢źņØä ņżĆļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ļéśļģĖ ņłśņżĆņØś Ļ│ĀļČäĒĢ┤ļŖź ņśüņāüņØä ņ┤¼ņśüĒĢśļĀżļ®┤ ņŚÉļ»ĖĒä░Ļ░Ć CFEGņØĖ ņןļ╣äĻ░Ć ņ£Āļ”¼ĒĢśĻ│Ā’╝īĒÖöĒĢÖ ļČä ņäØņØ┤ ņżæņÜöĒĢśļŗżļ®┤ ņŚ┤ņĀäņ×ÉņÖĆ FEGņØś ņןņĀÉņØä ļ¬©ļæÉ Ļ░¢ņČś ņć╝ ĒŖĖĒéż ņŚÉļ»ĖĒä░Ļ░Ć ņןņ░®ļÉ£ ņןļ╣äļź╝ ņäĀĒāØĒĢśļŖö Ļ▓āņØ┤ ņóŗļŗż.

ņŗ£ļŻīņØś Ēæ£ļ®┤ņØä ņÖ£Ļ│ĪņŚåņØ┤ Ļ│ĀļČäĒĢ┤ļŖźņ£╝ļĪ£ ņ┤¼ņśüĒĢśļĀżļ®┤ Ļ▒░ ņØś ņł£ņłśĒĢ£ SE1ļ¦īņØä Ļ▓ĆņČ£ĒĢĀ ņłś ņ׳ļŖö ņØĖļĀīņ”ł Ļ▓ĆņČ£ĻĖ░Ļ░Ć Ļ░¢ ņČ░ņ¦ä ņןļ╣äļź╝ ņäĀĒāØĒĢśļÅäļĪØ ĒĢ£ļŗż. ĒĢäņÜöĒĢśļŗżļ®┤ WDļź╝ ņĄ£ļīĆĒĢ£ ņżäņØ┤Ļ│Ā ļé«ņØĆ Ļ░ĆņåŹņĀäņĢĢņŚÉņä£ Ļ┤Ćņ░░ĒĢśļŖö Ļ▓āņØ┤ ņóŗļŗż.

ņŗ£ļŻīņØś ĒÖĢļīĆļÉ£ ņśüņāüņØ┤ļéś EDS ļČäņäØ ļ¬©ļæÉ ņĮöĒīģņØ┤ ļÉśņ¦Ć ņĢŖņØĆ ņāüĒā£Ļ░Ć Ļ░Ćņן ņóŗļŗż. ņäĖļØ╝ļ»╣ ņŗ£ļŻīļŖö Ļ▒░ņØś ļīĆļČĆļČäņØ┤ ļČĆ ļÅäņ▓┤ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņĮöĒīģņØä ĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ Ļ┤Ćņ░░ņØ┤ ļČłĻ░ĆļŖźĒĢśļ»Ć ļĪ£ ņĄ£ņåīĒĢ£ņØś ļæÉĻ╗śļĪ£ ņĀäļÅäņ▓┤ ņĮöĒīģņØä ĒĢśļÅäļĪØ ĒĢ£ļŗż. ņĀäņ×Éļ▓ö ņŚÉ ņåÉņāüļÉśĻĖ░ ņē¼ņÜ┤ ņŗ£ļŻīņØś Ļ▓ĮņÜ░ ņĀäļÅäņ▓┤ ņĮöĒīģņØś ļæÉĻ╗śļź╝ ņ”Ø Ļ░Ćņŗ£Ēé¼ ņłś ņ׳ņ¦Ćļ¦ī Ļ│Āļ░░ņ£©ņŚÉņä£ ņĮöĒīģ ņ×ģņ×ÉĻ░Ć ļ│┤ņØ╝ ņłś ņ׳Ļ│Ā EDS Ļ▓░Ļ│╝ņŚÉ ņśüĒ¢źņØä ņżä ņłś ņ׳ļŗż. ņØ┤ļ│┤ļŗżļŖö ņŗ£ļŻī ņ▒öļ▓äņŚÉ Ļ░Ć ņŖżļČäņ×Éļź╝ ļäŻņ¢┤ ĻĖ░ņĢĢņØäņĪ░ņĀłĒĢśņŚ¼ ņĀäļÅäņ▓┤ ņĮöĒīģņŚåņØ┤ ņŗ£ļŻīļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŖö VP-SEM(variable-pressure scanning electron microscopy)ļź╝ Ļ│ĀļĀżĒĢĀ ņłś ņ׳ļŗż.8ßģĄ ņŗ£ļŻīĻ░Ć ļäłļ¼┤ ņ╗żņä£ ņĀäļÅäņ▓┤ ņĮöĒīģņØ┤ ņ¢┤ļĀżņÜ┤ Ļ▓ĮņÜ░ņŚÉļÅä ESEMņØ┤ļéś VP-SEMņØä ĒÖ£ņÜ®ĒĢśļ®┤ ņóŗļŗż.

ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņŗ£ļŻīņØś ĒÖöĒĢÖ ļČäņäØņŚÉ EDSļź╝ ĒÖ£ņÜ®ĒĢśņ¦Ćļ¦ī’╝īļ│┤ļŗż ņĀĢĒÖĢĒĢ£ ņĀĢļ¤ē ļČäņäØņØä ņ£äĒĢ┤ WDS (wavelength-dispersive spectrometer)ļź╝ ņןņ░®ĒĢ£ ņŻ╝ ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØä ņäĀĒāØĒĢĀ ņłśļÅä ņ׳ļŗż. WDSļŖö EDS ļ│┤ļŗż ņŚÉ ļäłņ¦Ć ļČäĒĢ┤ļŖźņØ┤ ņøöļō▒ĒĢśĻ│Ā ļ»Ėļ¤ē(trace)ņøÉņåīņØś Ļ▓ĆņČ£ ņä▒ļŖźļÅä ļø░ņ¢┤ļéśĻĖ░8)ĻĖ░ ļĢīļ¼ĖņŚÉ EDSļĪ£ ļ╣Āļź┤Ļ▓ī ņøÉņåī ĒĢ©ļ¤ēņØä ņĀÉĻ▓ĆĒĢś

Ļ│Ā Ēö╝Ēü¼Ļ░Ćņżæļ│ĄļÉśņ¢┤ ņĀĢņä▒ļČäņäØņØ┤ ņ¢┤ļĀżņÜ┤ ņøÉņåīļéś ļ»Ėļ¤ēņøÉņåī ļŖö WDSļĪ£ ļČäņäØĒĢśļŖö Ļ▓āņØ┤ ņ£ĀņÜ®ĒĢśļŗż.

ņ×ģņé¼ļ▓ö Ļ░ÉņåŹņןņ╣ś(beam deceleration)ļŖö ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»Ė Ļ▓ĮņØś ļČäĒĢ┤ļŖźĻ│╝ ļ¬ģņĢöņØä Ļ░£ņäĀņŗ£ĒéżļŖö ĒÜ©Ļ│╝ļź╝ ņżĆļŗż.20) ņØ┤ ņן ņ╣śļŖö ņŗ£ļŻīņŚÉ ļåÆņØĆ ņØīņØś ļ░öņØ┤ņĢäņŖż ņĀäņĢĢ(bias voltage)ņØä Ļ▒Ėņ¢┤ ņĀäņ×Éļ▓öņØ┤ ņŗ£ļŻīņŚÉ ļÅäļŗ¼ĒĢśĻĖ░ ņĀäņŚÉ Ļ░ÉņåŹļÉśļÅäļĪØļ¦īļōĀļŗż. ņØīņ£╝ļĪ£ ļ░öņØ┤ņĢäņŖżļÉ£ ņŗ£ļŻīņŚÉņä£ 2ņ░©ņĀäņ×É ļśÉļŖö Ēøäļ░®ņé░ļ×ĆņĀäņ×É Ļ░Ć ļ░£ņāØļÉśļ®┤ ĻĘĖļØ╝ņÜ┤ļō£ ņāüĒā£ņØĖ ņŗ£ļŻī ņ▒öļ▓äņØś ļ▓Įļ®┤ ļō▒ņØś ļ░® Ē¢źņ£╝ļĪ£ ņĀäņ×ÉĻ░Ć Ļ░ĆņåŹļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ļŹö ļåÆņØĆ ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö ņāüĒā£ļĪ£ Ļ▓ĆņČ£ĻĖ░ņŚÉ Ļ░Éņ¦ĆļÉ£ļŗż.20) ļö░ļØ╝ņä£ ņĀĆņĀäņĢĢņŚÉņä£ļÅä ļ│┤ļŗż ļÜ£ļĀĘĒĢśĻ│Ā ļČäĒĢ┤ļŖźņØ┤ Ļ░£ņäĀļÉ£ ņśüņāüņØä ņ¢╗ņØä ņłś ņ׳Ļ│Ā ņäĖļØ╝ļ»╣ ņŗ£ļŻīņÖĆ Ļ░ÖņØĆ ļČĆļÅäņ▓┤ņØś Ēæ£ļ®┤ņŚÉ ņĀäĒĢśĻ░Ć ņīōņØ┤ļŖö ĒśäņāüļÅä Ļ░Éņåī ļÉ£ļŗż.

STEM(scanning transmission electron microscopy) ņØĆ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉ ņŖżņ║ö ņĮöņØ╝ņØä ņČöĻ░ĆĒĢśņŚ¼ ņ×æņØĆ Ēü¼ĻĖ░ņØś ĒāÉņ╣©(probe)ņØä ņŗ£ļŻī Ēæ£ļ®┤ņŚÉ ņŻ╝ņé¼ņŗ£ņ╝£ Ēł¼Ļ│╝ļÉ£ ņŗĀĒśĖļĪ£ļČĆĒä░ Ļ▓░ņĀĢĻĄ¼ņĪ░ ļ░Å ĒÖöĒĢÖ ņä▒ļČä ņĀĢļ│┤ļź╝ ņ¢╗ļŖö ņןļ╣äņØ┤ļŗż. ņŻ╝ņé¼ņĀäņ×É Ēśäļ»ĖĻ▓ĮņŚÉ STEM ņŗ£ņŖżĒģ£ņØ┤ ņäżņ╣śļÉ£ Ļ▓ĮņÜ░ ņĀĆņĀäņĢĢ STEM ļśÉ ļŖö STEM-in-SEMņØ┤ļØ╝Ļ│Ā ĒĢ£ļŗż.2) ņŗ£ļŻīļŖö Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»Ė Ļ▓Į ņŗ£ļŻīņ▓śļ¤╝ ņ¢ćņØĆ ļ¦ēņØ┤ļéśļČäļ¦ÉņØś ĒśĢĒā£ņØ┤ņ¢┤ņĢ╝ ĒĢśĻ│Ā Ēł¼Ļ│╝ņĀä ņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņé¼ņÜ®ĒĢśļŖö ĻĘĖļ”¼ļō£(grid) ņ£äņŚÉ ņżĆļ╣äĒĢ£ļŗż. Ļ▓Į ņøÉņåīļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļéśļģĖ ļČäļ¦ÉņØä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ Ļ┤Ćņ░░ ĒĢĀ Ļ▓ĮņÜ░ ņĀäņ×Éļ▓öņØ┤ ņŗ£ļŻīļź╝ Ēł¼Ļ│╝ĒĢśņŚ¼ ņŗ£ļŻī ļ░æņØś Ēāäņåī ĒģīņØ┤ ĒöäļĪ£ļČĆĒä░ ļéśņśżļŖö ļ░░Ļ▓ĮĻ░ÆņØ┤ ļģĖņØ┤ņ”łļĪ£ ņ×æņÜ®ĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤░ ļéśļģĖ ļČäļ¦É ļČäņäØņŚÉ STEM Ļ▓ĆņČ£ĻĖ░ļź╝ ņé¼ņÜ®’╝īĒł¼Ļ│╝ļÉ£ ņĀäņ×Éļ▓ö ņØä ļ¬©ņĢä ņśüņāüņØä ļ¦īļōżļ®┤ E-T Ļ▓ĆņČ£ĻĖ░ļĪ£ ņ¢╗ņØĆ ņśüņāüļ│┤ļŗż ļģĖ ņØ┤ņ”łĻ░Ć Ēø©ņö¼ ņĀüļŗż.

3ņ░©ņøÉņĀüņ£╝ļĪ£ ņŗ£ļŻīļź╝ ļČäņäØĒĢśņŚ¼ ņŗ£ļŻīļź╝ ĒīīĻ┤┤ĒĢśņ¦Ć ņĢŖĻ│Ā ļé┤ļČĆņØś ĒśĢĒā£ļéśņĪ░ņ¦üņØäļČäņäØĒĢĀņłśņ׳ļŖö X-ņäĀ CT(computed tomography)ļéś XRF(X-ray fluorescence)ļź╝ ņŻ╝ņé¼ņĀä ņ×ÉĒśäļ»ĖĻ▓ĮņŚÉ ņןņ░®ĒĢ£ Ļ▓ĮņÜ░ļÅä ņ׳ļŗż. ņØ┤ļ¤░ ņןļ╣äļōżņØĆļÅģļ”ĮņĀüņØĖ ĒśĢĒā£Ļ░Ć ņĢäļŗłļØ╝ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņ▒öļ▓äņŚÉ ļČĆņ░®ļÉśļŖö ņåīĒśĢ ņן ļ╣äļĪ£ņä£ Micro-CT for SEM’╝īMicro-XRFļØ╝Ļ│Ā ļČĆļź┤ĻĖ░ļÅä ĒĢ£ļŗż. ļŗ©ļÅģ X-ray CTļéś XRFņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ Ēīīņøīļéś ļČäņäØ ņä▒ļŖźņØĆ ļ¢©ņ¢┤ņ¦Ćņ¦Ćļ¦ī ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņŚÉņä£ ņŗ£ļŻīņØś ĒÖĢļīĆļÉ£ ņśüņāüņØä Ļ┤Ćņ░░ĒĢśļ®┤ņä£ 3ņ░©ņøÉņĀü ļČäņäØ (ļé┤ļČĆ ĻĄ¼ņĪ░ļéś Ļ│ĄĻĘ╣ ļČäĒż ļō▒)Ļ│╝ ņĀĢļ¤ēļČäņäØņØä ĒĢĀ ņłś ņ׳ļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż.