Introduction

에너지 수요 증가 및 환경 문제로 인해 고효율을 지니며 친환경적인 발전 기술에 대한 필요성이 점점 중요해지고 있다. 이러한 요구를 충족시키는 다양한 에너지 생산 기술 중에서, 고체산화물 연료전지 (solid oxide fuel cell, SOFC)는 높은 에너지 효율과 다른 연료전지와는 다르게 다양한 연료를 주입하여 구동할 수 있다는 장점으로 인해 차세대 발전 장치로 크게 주목받고 있다.

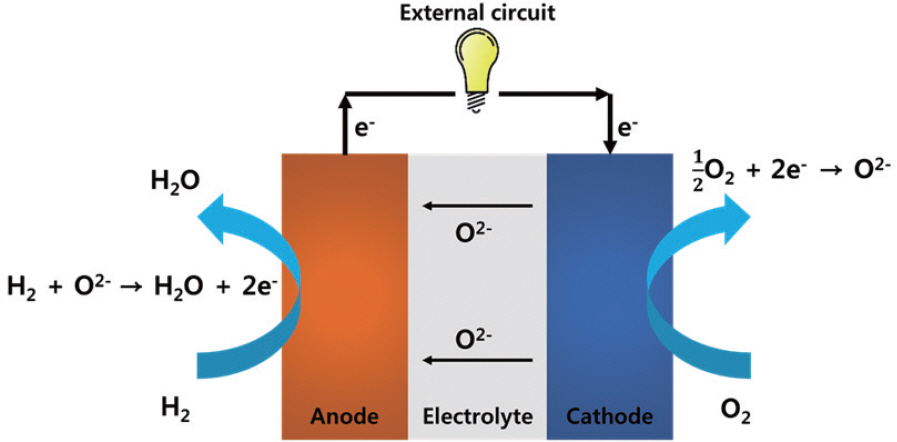

연료전지란 화학 에너지를 다른 중간 과정 없이 전기화학 반응을 통해서 바로 전기 에너지로 변환하는 장치로써, 연료극 (anode), 공기극 (cathode) 그리고 전해질 (electrolyte)로 구성되어있다 (Fig. 1). 이 중, 전해질이 고체 산화물로 이루어진 경우를 SOFC라고 하는데, 고체 산화물의 충분한 산소 이온 전도도를 위해서 SOFC 는 일반적으로 600 oC 이상의 고온에서 작동하게 된다. 이러한 높은 작동온도는 SOFC 구동에 기술적 어려움을 야기하기도 하지만, 동시에 탄화수소 연료의 열분해 반응을 촉진하며, 따라서 SOFC는 다른 연료전지와는 다르게 수소 연료 이외에도 다양한 연료를 직접 주입하여 구동할 수 있는 장점이 있다. SOFC 구동 시 각 전극에서 일어나는 반응으로는 다음과 같다.

cathode에서 일어나는 반응;

1/2O2 + 2e− → O2-

anode에서 일어나는 반응;

H2 + O2- → H2O + 2e−

(anode에서 사용되는 산소 이온은, cathode에서 전해질을 통과하여 공급된다.)

고성능의 SOFC를 구현하기 위해서는 고활성의 전극소재 선별 및 추가적인 촉매 도입을 통해 전극에서 일어나는 반응을 촉진시키거나, 이온 및 전자 전도성이 뛰어난 소재를 사용하여 ohmic loss를 최소화시켜야 한다. 또한, SOFC는 고온에서 작동하는 장치이기 때문에 필연적으로 고온에서의 다양한 열적/화학적 열화가 발생하게 되는데, 이를 억제하는 다양한 연구들도 활발히 진행되고 있다.

본 리뷰에서는, 고성능의 SOFC 구현을 위해 보고된 다양한 연구들 중, 원자층 증착법 (atomic layer deposition, ALD)을 SOFC의 전극 및 전해질 성능과 내구성 향상에 활용한 최근 사례들을 소개한다. ALD는 매우 얇고 치밀한 박막을 코팅할 수 있는 기술로 다른 코팅기술과 비교했을 때 매우 우수한 단차피복성 (step-coverage)를 보여 복잡한 다공성 구조체 표면에도 균일하게 코팅이 가능하다는 장점을 가지고 있다. 아직까지 ALD는 SOFC 셀이나 스텍 제작 과정에 활발히 사용되고 있지는 않지만, 최근 세라믹 소재들로 구성된 SOFC 전극과 전해질에 새로운 기능성 계면을 만들어 낼 수 있음이 활발히 보고되고 있다. 본 리뷰에서는 이러한 장점을 지닌 ALD의 도입이 SOFC 분야에 어떠한 기여를 하였는지를 구체적으로 살펴보겠다.

Overview of atomic layer deposition

ALD 기술은 반도체 분야에서 트랜지스터의 고유전율 게이트 유전막 (high-k gate dielectrics) 부문과 DRAM 캐패시터의 유전막 (dielectric film) 부문을 중심으로 오랜 시간 개발되어 왔으며, 특유의 자기 제한적 표면 반응 (self-limiting surface reaction)에 기인해 ALD 박막은 Å수준의 두께 정확도와 우수한 단차피복성을 보여 준다1,2). 최근에는 디스플레이 분야의 봉지막 (encapsulation layer) 뿐만 아니라 연료전지, 태양전지, 배터리 등 에너지 소재 제작에도 널리 활용되고 있다.3–5)

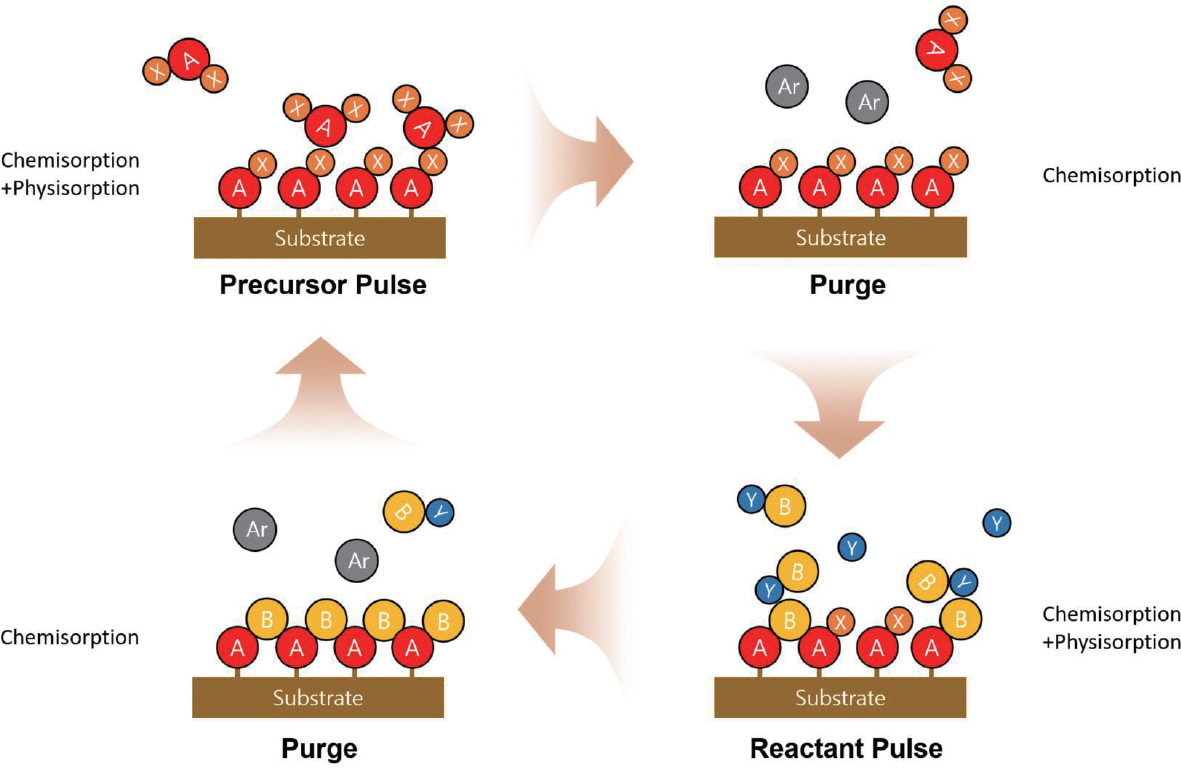

ALD 박막 공정은 화학기상증착법 (chemical vapor deposition, CVD)과 달리 반응 원료를 각각 분리하여 공급하여, 한 사이클 증착 시에 자기 제한적 표면 반응에 의해 단원자층 (monolayer) 이하의 박막이 성장하게 한다.6) Fig. 2는 전구체 AXn과 반응제 BYm의 두 가지 원료를 이용하여 AB layer를 증착하는 ALD 사이클을 간략히 나타낸 것이다. ALD 공정에서의 반응은 Fig. 2에서 보는 바와 같이 전구체 주입 (precursor pulse)-퍼지 (purge)-반응제 주입 (reactant pulse)-퍼지 (purge)의 4단계로 이루어진다. 먼저 전구체 주입 단계에서는 AXn (일반적으로 유기 금속 전구체)을 공급하여 A원소가 기판 위에 흡착하게 된다. 이때, 기판의 작용기 (functional group, 보통 –OH기)와 결합한 A 원소는 기판과 화학흡착으로 강한 결합을 하고 있다. 반면에 AXn분자끼리의 흡착은 물리흡착으로 이루어져 결합력이 약하기 때문에 쉽게 떨어질 수 있으며, 따라서 그 다음 단계인 퍼지 단계에서는 물리흡착한 AXn 분자는 불활성 기체(Fig. 2에선 Ar)의 충돌에 의해 떨어져 나가 제거된다. 즉, 화학흡착과 물리흡착의 결합력 차이에 의해 ALD에서는 원자층 단위의 박막 형성이 가능하게 된다. 이후에 AB 화합물을 만들기 위해 반응제 BYm 을 공급하게 되면, BYm 분자와 기판에 흡착되어 있는 A원소가 서로 화학 반응을 통해 A-B 결합이 이루어지게 된다. 이후에 퍼지 단계를 통해 물리흡착하고 있는 BYm분자는 모두 제거되고, 결국 AB monolayer가 성장된다. 이와 같은 과정이 한 ALD cycle로 구성되며, 증착속도(cycle당 증착 두께)는 ligand size에 의한 가림 (hinderance)으로 인해 보통 사이클당 monolayer 두께 이하로 나타난다.7)

Reports using ALD in SOFC electrolytes

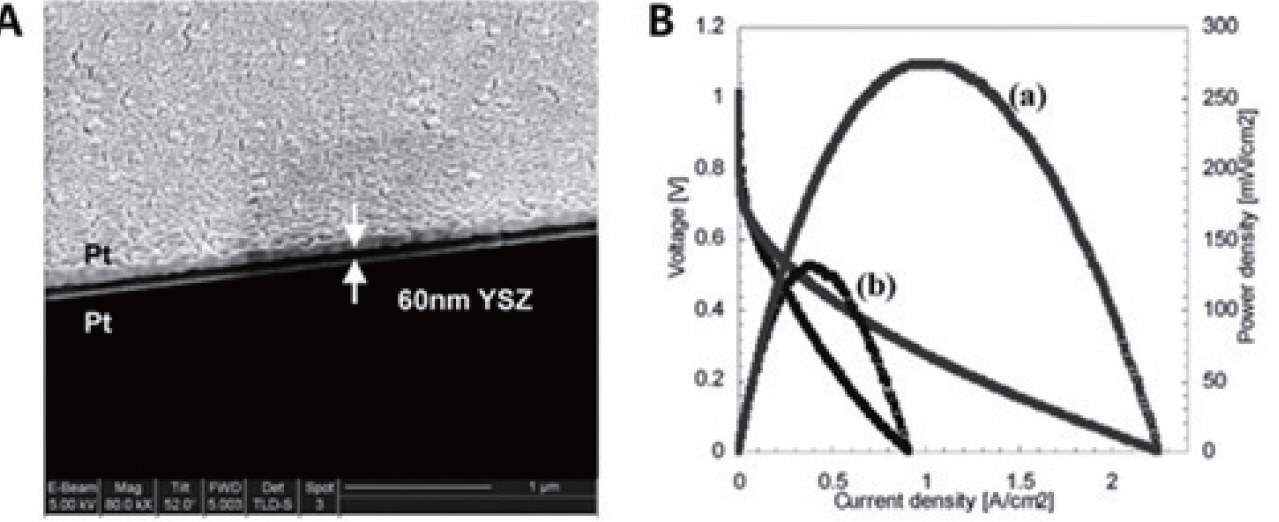

고성능 SOFC를 구현하기 위해서는 얇고 치밀한 전해질 제작이 매우 중요하다. 전해질의 ohmic loss를 최소화하고 gas leakage가 없는 치밀한 박막을 만들기 위 해 지금까지 다양한 공정들이 연구되고 있다. 일반적으로 사용되는 sol-gel method 혹은 sputtering 기법으로 제작된 전해질에 비해, ALD를 이용하여 제작된 전해질은 매우 얇은 두께에서도 gas leakage 없이 치밀한 구조를 확보할 수 있으며, 따라서 SOFC의 전력밀도 향상에 ALD가 기여할 수 있다. Fig. 3에 나오는 것처럼, Frinz B. Prinz 연구팀은 Yttria-stabilized zirconia (YSZ)를 ALD를 이용하여 SOFC 전해질을 제작하여 그 특성을 보고하였다.

Fig. 3.

(A) 백금 전극 사이에 ALD를 이용하여서 증착된 YSZ 전해질 SEM 사진. (B) (a) ALD를 이용하여 증착한 YSZ 전해질을 사용하였을 때와, (b) RF-sputtering을 이용하여 제작된 YSZ 전해질을 사용하였을 때의 350 ℃ 에서의 전력 밀도.10)

미세구조 분석 결과, 스퍼터로 제작된 백금 전극 사이에 ALD를 이용하여 제작된 YSZ 전해질이 치밀하고 균일하게 증착이 된 것을 확인하였다. 또한, RF-sputtering을 이용하여 50 nm의 두께로 제작된 YSZ 전해질을 사용한 셀과, ALD를 이용하여 제작된 전해질을 사용한 셀의 전력밀도를 350 o C에서 비교한 결과, ALD를 이용하여서 제작된 YSZ 전해질을 사용한 셀이 RF-sputtering을 사용하여 제작된 전해질을 사용한 경우보다 약 2배의 전력밀도 향상이 확인되었다. 연구팀은 이러한 성능 향상의 이유로 ALD를 이용하여 제작한 전해질이 RF-sputtering으로 제작된 전해질보다 이온 전도 특성이 소폭 우수하기 때문이라고 보고하였다. 뿐만 아니라, ALD로 증착된 YSZ 전해질은 bulk YSZ 대비 나노 수준의 결정립계를 지니고 있으며, 나노 결정립계에서의 뛰어난 산소 교환 반응 속도 역시 전극 반응성을 크게 증가시키는데 기여한 것으로 판단하였다.

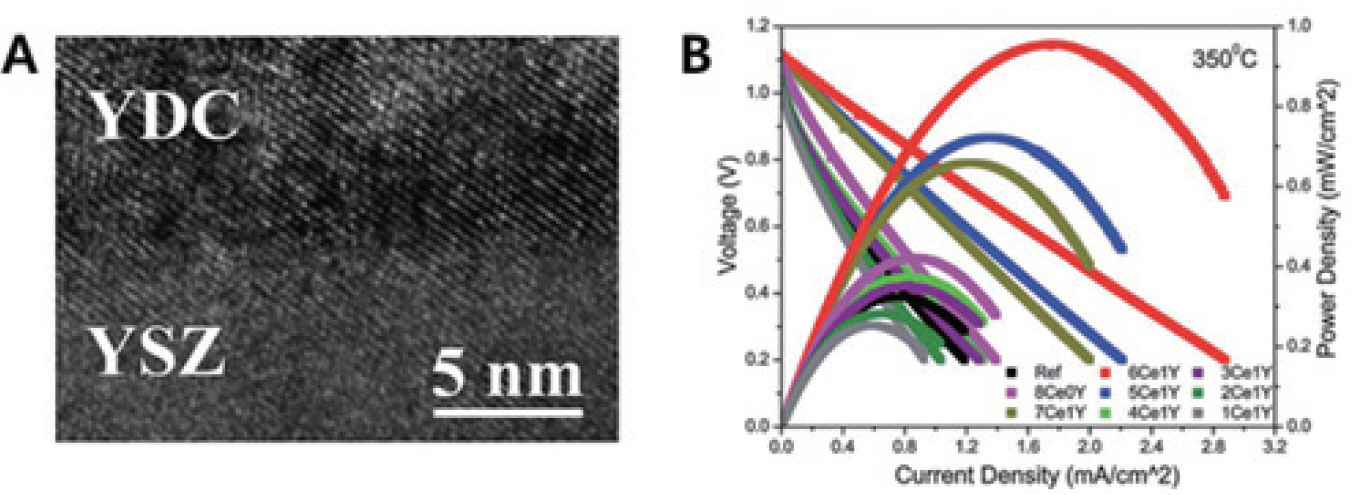

현재는 이 사례처럼 전해질 전체를 ALD로 제작하는 것뿐만 아니라, 전해질의 ohimc resistance를 크게 증가시키지 않는 선에서 전극과 전해질 사이에 매우 얇은 inter-layer를 삽입하여 전극과 전해질 계면 특성을 향상시켜 SOFC의 성능을 향상시키는 연구도 활발히 진행되고 있다. Fritz B. Prinz 연구팀은 ALD Yttria-doped-ceria (YDC)를 YSZ와 전극 계면 사이에 증착하였다 (Fig. 4). 그리고, Ce와 Y의 pulsing ratio를 다양하게 바꾸어 가면서, 다양한 doping level의 YDC를 증착하고, 다양한 조성의 YDC가 전력 밀도에 미치는 효과를 확인하였다. 그 결과, 350 o C에서 YDC가 코팅되지 않은 셀의 성능 대비, ALD를 이용하여 약 12 %의 Y 가 도핑된 YDC가 사용된 셀이 2배 이상의 높은 성능을 보이는 것이 확인되었다. 이는, inter-layer를 도입하게 됨으로써 활성점이 Pt/YSZ/O2에서 Pt/YDC/O2로 바뀌게 되고, YSZ보다 YDC가 oxygen reduction reaction (ORR) 반응에 있어서 우수한 활성을 지녔기 때문으로 보고되었다. 또한, 특이한 점으로는 기존 문헌들에서는 8-10 %의 Y가 도핑된 YDC가 최적의 산소 이온 전도체라는 보고와는 달리, Pt-YSZ 전극에서는 약 12%의 YDC가 가장 높은 성능을 보였다는 점에 있다. 본 연구팀에서 약 12 %의 Y이 도핑된 YDC에서 높은 성능 향상을 보이는 이유로, Y 도핑으로 인해서 형성된 산소 공극이 산소 흡착을 용이하게 되었고, 이렇게 향상된 산소 흡착 거동으로 인해 전극과 전해질 계면 저항이 줄어들게 되어 우수한 성능 향상이 되었다고 주장하였다. 반면, Y 농도가 너무 적을 때는 충분한 산소 공극이 형성되지 못하고, 너무 농도가 높을 때는 산소 공극의 agglomeration 현상으로 인해 성능이 감소하는 것이라고 보고하였다. 이처럼, 본 연구는 inter-layer의 도입을 통해 성공적인 성능 향상뿐만 아니라, ALD를 이용하여서 정밀한 조성 탐색을 통해 물질 최적화를 이루었다는 점에서 의의가 있다.

Fig. 4.

(A) YSZ위에 ALD를 이용하여서 증착된 Yttria-doped-ceria (YDC)의 단면 TEM 사진. (B) 350 ℃에서의 다양한 조성의 YDC 증착 유무에 따른 전력 밀도.11)

Reports using ALD in SOFC electrodes

매우 얇고 치밀한 나노사이즈의 결정립계를 지니는 박막을 제공하는 장점 이외에도, ALD는 우수한 단차피복성으로 인해서, 복잡한 구조체를 균일하게 코팅할 수 있는 장비이다. 이러한 장점으로 인해서, ALD는 복잡한 3-D 구조를 지니는 SOFC 전극을 균일하게 코팅하여, 표면이나 계면을 안정화 및 기능화 할 수 있다. 본 챕터에서는 ALD 코팅을 통해 고온에서 일어날 수 있는 다양한 열적, 화학적 열화 현상을 개선한 사례와, 3성분계 이상의 기능성 산화물을 코팅하거나 금속 촉매를 도포하여 전극 표면을 기능화한 사례로 나누어 ALD 가 SOFC 전극에 기여한 연구 사례에 대해서 소개하도록 하겠다.

4.1 Thermal/chemical stabilization via ALD

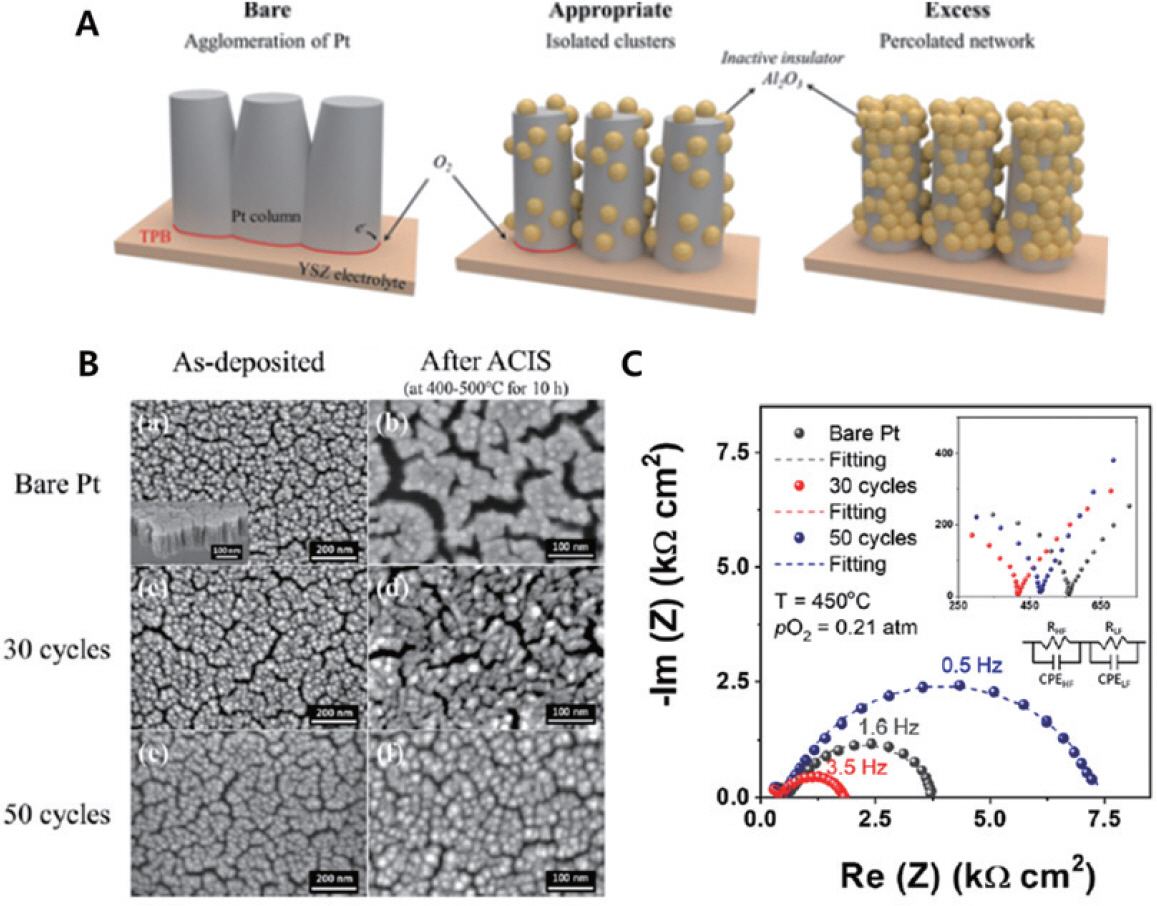

귀금속, 전이금속 계열의 Pt, Ag, Ni, Ru 등의 금속 재료는 높은 전도도뿐만 아니라 cathode 쪽에서 일어나는 oxygen reduction reaction이나, anode에서 일어나는 fuel oxidation reaction에 있어서 우수한 촉매 특성으로 인해서 SOFC의 전극 소재로 많이 활용되고 있다. 하지만, SOFC의 높은 작동온도로 인해서 고온에서 제작된 전극이 뭉치게 되고, 이로 인해 전자 흐름이 끊기거나, 전극의 비표면적 감소 및 핵심 반응사이트로 알려진 삼상계면 (triple phase boundary, TPB) 감소로 인한 비가역적인 성능 저하는 SOFC의 장기 구동을 위해서 해결해야 할 필수적인 문제이다. 이를 해결하기 위해서, 우리 연구팀은 ALD를 이용하여 sputtering으로 제작된 다공성 Pt전극을 Al2 O3로 코팅하는 연구를 시도하였다 (Fig. 5).

Fig. 5.

(A) Al2 O3 코팅을 통한 Pt전극의 triple phase boundary (TPB)를 안정화하는 모식도. (B) Al2 O3 코팅 유무에 따른 열처리 전/후의 백금 전극 SEM 사진. (C) Al2 O3 코팅 유무에 따른 백금 전극의 임피던스 분석 결과.12)

그 결과, Fig. 5를 보면, 코팅이 되지 않은 백금 전극의 경우 500 o C에서 10시간만 노출되어도 미세구조가 뭉치는 것을 알 수 있었다. 반면에 3.6 nm의 Al2 O3가 코팅된 백금 전극의 경우는 초기 미세구조를 잘 유지한다. 하지만 더 두껍게 코팅된 6 nm의 경우에는 초기 미세구조를 잘 유지하기는 하지만 절연체인 Al2 O3가 너무 두껍게 코팅되어, charging 문제로 인해 이미지가 선명하게 얻어지지 않는 것을 알 수 있었다. 이러한 미세구조가 미치는 영향을 임피던스 분석을 통해 측정한 결과, 450 o C에서 Al2 O3가 3.6 nm 코팅된 백금 전극이 코팅이 되지 않은 전극에 비해서 산소 환원 반응에 대한 전극 반응성이 2배 이상 향상되었음을 보였다. 하지만, 더 두꺼운 6 nm의 Al2 O3가 코팅이 된 백금 전극에서는 코팅이 되지 않은 전극 보다 약 2배가량 큰 전극 저항을 나타내었다. 결론적으로 적절한 Al2 O3 코팅을 하면, 고온에서 의 백금 뭉침 현상을 완화하여 산소 환원 반응의 활성점으로 알려진 TPB 밀도를 높게 유지하는 것이 가능하며, 이에 따라 높은 성능이 구현될 수 있다. 반면, 너무 두껍게 코팅을 하면 전자의 흐름을 방해하거나, nano-scale 의 gas channel을 막게 되어서 산소 공급이 원활하게 되지 않기 때문에 성능이 감소하게 된다.

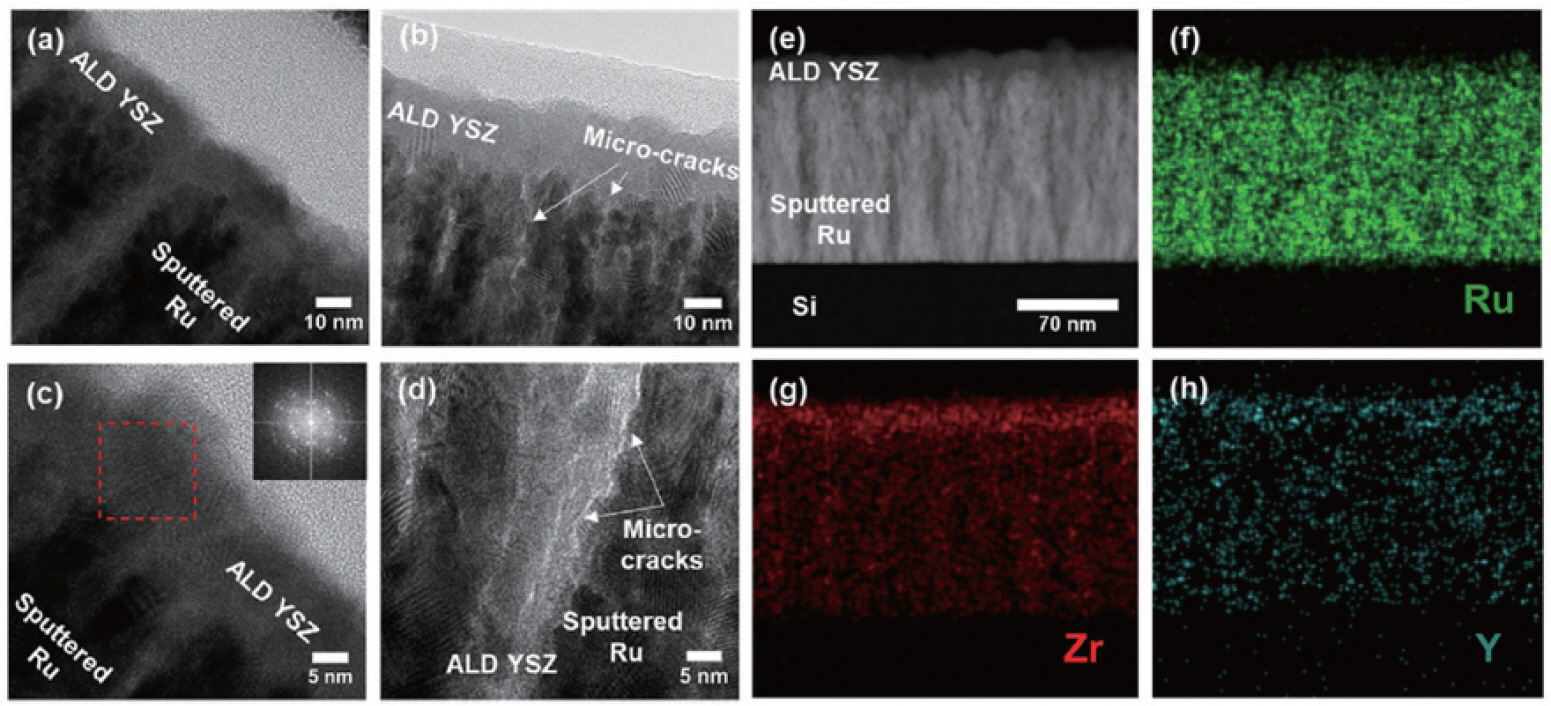

이렇게 백금 전극의 열적 내구성 향상을 통한 반응성 향상뿐만 아니라, 안지환 교수 연구팀은 Ru 전극 위에, YSZ를 ALD로 코팅한 후, 연료극에서의 연료 산화 반응에 대한 그 효과를 보고하였다. 본 연구에서는, sputtering으로 제작된 다공성의 Ru 전극 위를, ALD를 이용하여 10 nm, 20 nm, 40 nm를 증착하고 methane 연료에 대한 전극 반응성 및 내구성을 확인하였다. Fig. 6을 보면, 단면 TEM 분석을 통해, 전극 내부까지도 균일하게 YSZ가 증착이 된 것을 확인하였다. 뿐만 아니라, 고온에 노출된 ALD 박막 내부에는 micro-crack이 형성되는 것을 확인하여, 원활한 연료 공급이 되는 것과 동시에 TPB가 확장된다는 것을 확인하였다. 더 나아가, 이렇게 제작된 샘플들의 전력 밀도를 비교해보면, YSZ 가 코팅되지 않은 Ru 전극을 지닌 셀의 경우 초기 수 시간 내에서 급격한 성능 저하를 보이는 반면, 10 nm의 YSZ가 코팅된 Ru전극을 지닌 셀의 경우 초기 전력 밀도가 35 % 증가하였고, 그 내구성 또한 매우 우수한 것을 확인하였다. 본 연구팀은 ALD를 이용한 전극 코팅이, 전극의 열적 뭉침 효과를 완화하여 반응 활성점인 TBP 밀도를 높게 유지하였기 때문에 보다 높은 성능이 구현되었다고 보고하였다. 이렇듯, 적절한 두께의 산화물 박막을 코팅해주는 것은 전극의 뭉침 현상을 완화하고 전극 반응에 대한 활성점을 유지해주는 방법으로, 고성능/고내구성 전극 개발을 위해서 많은 연구가 진행되고 있다.

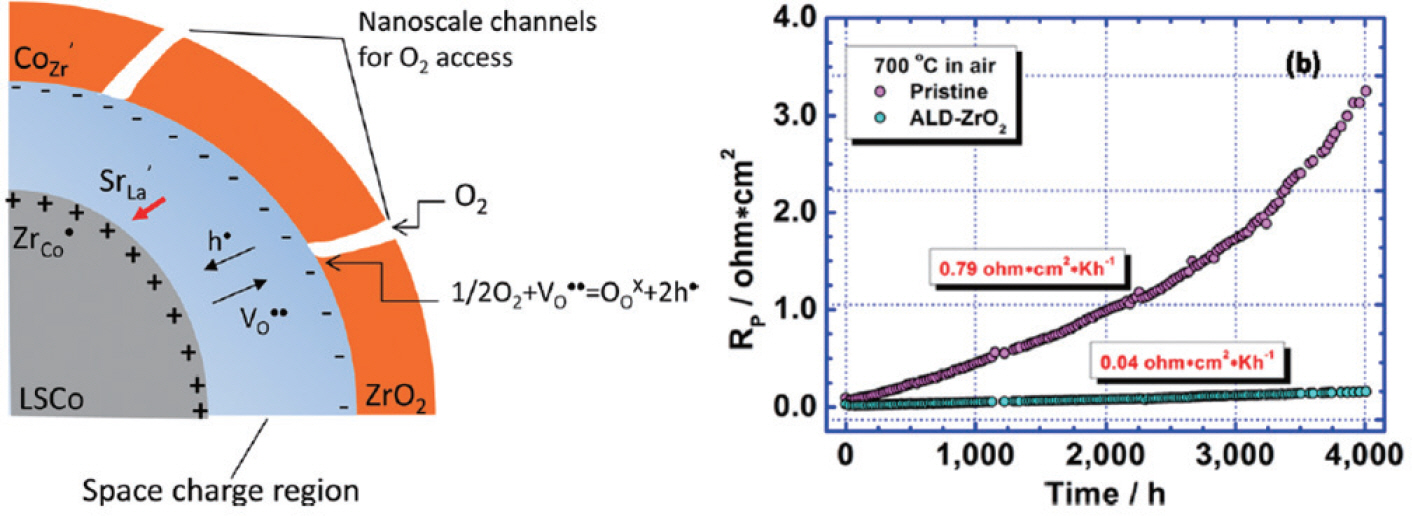

금속 재료 이외에도, perovskite계 산화물 (ABO3)은 고온에서 높은 전자/산소이온 전도도뿐만 아니라 높은 열적 안정성, 우수한 촉매 특성으로 인해서 귀금속 물질을 대체할 수 있는 전극 소재로 많은 연구가 되고 있다. 하지만, 고온에 노출된 산화물 전극의 표면에서, 편석 현상, 2차상 형성 및 원자 재배열 등의 문제로 인한 표면에서의 전극 활성의 감소는 많은 이슈가 되고 있다. A site에 Sr이 도핑된 산화물을 예로 들어 설명하면, 고온에 노출된 산화물 표면에 Sr이 모이고, 더 나아가서 표 면에서 SrO와 같은 절연성의 물질을 형성하는 문제로 인해서 성능이 감소하는 현상들이 많이 보고되었다. 최근, 이를 해결하고자 전극 표면에 ALD를 이용한 산화물 코팅을 통해, 표면의 화학적 상태를 개질하여 장기 내구성을 확보하는 연구들이 진행되고 있다. Kevin Huang 연구팀은 La0.6 Sr0.4 CoO3 (LSC)의 산화물 전극 표면을, ALD를 이용하여 5 nm의 ZrO2를 코팅하면 장기 내구성이 크게 증진된다는 것을 보고하였다 (Fig. 7).

Fig. 7.

ZrO2가 코팅된 La0.6 Sr0.4 CoO3 (LSC) 표면에 형성된 space charge 모식도 및 ZrO2 코팅 유무에 따른 LSC의 전극 성능 변화.14)

코팅이 되지 않은 전극의 경우 700 o C에서 4000시간 동안 전극 반응성을 살펴보면, 0.79 ohm·cm2·Kh−1만큼의 열화율을 보이는 반면, ZrO2가 코팅된 전극의 경우는 20배 가량 향상된 내구성, 약 0.04 ohm·cm2·Kh−1 의 열화율을 보이는 것으로 확인되었다. 본 연구팀은, 표면에 ZrO2를 코팅하면, ZrO2 내부로는 Co가 올라와서 음의 전하를 지니는 Co Zr’를 형성하고, LSC 표면에서는 Zr이 Co자리로 들어가서 양의 전하를 지니는 Zr Co’를 형성하여 space charge region을 형성한다고 주장하였다. 이로 인해서, 음의 전하를 띄고 있는 Sr La’이 charge interaction에 의해서 표면으로 올라오는 구동력을 억제하여, 장기 내구성을 향상하였다고 보고하였다.

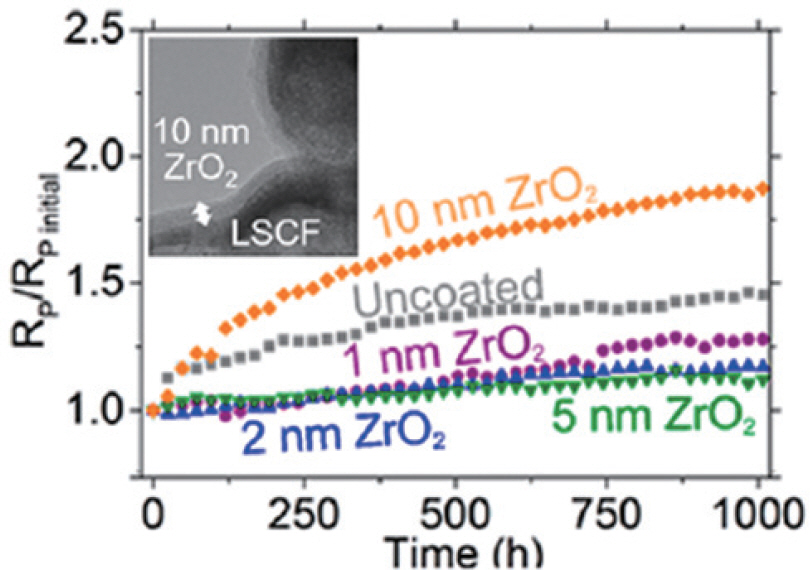

최근에는, Jason D. Nicholas 연구팀은 La0.6 Sr0.4 Co0.8 Fe0.2 O3 (LSCF) 산화물 전극에도 ZrO2를 다양한 두께로 코팅하여 ALD 코팅이 전극 반응성에 미치는 효과를 보고하였다 (Fig. 8). 본 연구에서는, 코팅을 하지 않은 LSCF 전극의 경우는 45 %/kh의 열화율을 보인 반면, 5 nm의 ZrO2가 코팅된 전극의 경우에는 열화율이 12 %/kh로 성공적으로 열화 억제가 가능한 것을 확인하 였다. 그 이유로는, 앞선 연구에서와는 달리, 편석되는 Sr의 구동력을 억제하는 것이 아니라, 편석된 Sr이 표면에 코팅된 Zr과 반응하여 SrZrO3를 형성하면서, Sr를 clean up 하였기 때문에, 성능 열화를 억제하였다고 주장하였다. 이처럼, ALD를 통해서 성공적으로 산화물 전극의 반응성 및 내구성 향상을 보고한 문헌들도 많이 존재하지만, 여전히 반응 기작에 대한 정확한 mechanism 이 불분명한 상황이다. 더 나아가서, ALD 코팅이 산화물 전극의 반응성 및 내구성 향상에 좋다는 문헌뿐만 아니라, 그렇지 않다는 문헌들도 종종 보고가 되었다. 그러므로 ALD코팅을 통한 고성능/고내구성의 산화물 전극 개발을 위해서, 표면 코팅이 산화물 전극에 미치는 영향에 대한 보다 체계적인 연구가 아직은 더 필요한 실정이다.

이처럼, ALD 코팅을 이용한 전극의 열적/화학적 내구성 향상뿐만 아니라, 산화물-금속 나노촉매로 이루어진 복잡한 SOFC 전극에서도 ALD의 도입은 고성능의 SOFC 전극을 개발하는 방법임이 최근 보고되었다. 화학 촉매 분야에서, ALD를 이용하여 제작된 heterogeneous surface-coated catalysts는 높은 촉매 활성 및 고온에서의 우수한 열적/화학적 안정성으로 인해서 많은 application에서 활발히 연구가 진행되고 있다. 예를 들면, Pd 나노입자의 경우 oxidative dehydrogenation of ethane 반응에 있어서 매우 우수한 촉매 활성을 보이는 것으로 알려져 있으나, Pd의 뭉침 현상으로 인한 비표면적 감소 및 탄소 침적으로 인해서 급격한 반응성 저하된다는 문제가 존재한다. 이에, Peter C. Stair 연구팀은 ALD를 이용하여 Al2 O3를 코팅해주어 Pd의 열적/화학적 안정성을 성공적으로 향상할 수 있음을 보고하였다.16) 본 연구팀에서는, Pd의 안정성이 향상되는 이유로, 고온에 노출된 Al2 O3박막에 형성된 nano-pore의 사이즈가 약 7 nm 이하로 탄소가 성장하기에는 매우 작은 것뿐만 아니라, Al2 O3가 Pd 위에 코팅이 될 때, 탄소 침적의 활성점인 edge나 terrace site에 우선적으로 증착이 되기 때문에 Pd의 안정성이 크게 증가한다고 주장하였다. 이렇듯, ALD를 이용한 금 속 나노 촉매 코팅은 화학촉매 분야에서 성공적인 성능 향상을 이루어 냈으나, 고온 전기화학 촉매에는 적용된 사례가 전무하였다.

하지만, 최근 우리 연구팀은 ALD를 이용한 금속-산화물 복합 나노 촉매 제작은 고성능/고내구성을 지니는 SOFC 전극을 개발할 수 있는 방법임을 확인하였다. 우리 연구팀에서는 La0.75 Sr0.25 Cr0.5 Mn0.5 O3 (LSCM) 산화물 전극 위에 도입된 Pt 나노입자를 ALD를 이용하여 열적/화학적 안정성을 효과적으로 향상하여 고성능/고내구성의 전극 개발에 성공하였다.

Fig. 9를 보면, 용액 침투 공정을 통해 10 nm의 백금 나노입자가 LSCM 표면에 잘 도포 된 것을 알 수 있다. 또한, TEM 분석을 통해 ALD를 이용한 Al2 O3 코팅이 Pt 나노입자와 LSCM전극 표면에 균일하게 코팅되었음을 확인하였다. 이렇게 제작된 전극의 임피던스의 초기 분석 결과를 보면, 650 o C wet (2 % H2 O) CH4 분위기에서, 나노입자가 없는 LSCM전극 대비 나노입자가 담지된 LSCM전극은 100배 이상의 높은 전극 반응성을 보이는 것을 알 수 있었다. 하지만 백금 나노입자의 열적 불안정성 및 탄소 침적 문제로 인해서 매우 빠른시간 안에 급격한 성능 감소를 보이는 것이 확인되었다. 이와 반면에, 1.5 nm의 Al2 O3가 코팅된 전극의 경우는, 25시간이 지난 이후에도 bare LSCM 전극 대비 100배 이상의 전극 활성을 유지하는 것을 확인하였다. 하지만, Al2 O3를 1.5 nm보다 두껍거나, 얇게 코팅하게 되면, 활성점을 가리거나, 탄소 침적 완화에 충분하지 않은 두께이기 때문에 전극 성능이 감소한다고 보고하였다. 이러한 경향성이 보이는 이유로 ALD 코팅 시, 백금 나노입자의 안정성과 반응 활성점 확보 사이의 trade off 관계로 인해 1.5 nm에서 최적점을 보이는 것이라고 주장하였다. 본 연구는, 메탄 연료에서 고성능/고내구성의 전극을 개발하였다는 것뿐만 아니라, ALD 기술을 도입한다면 열적/화학적 불안정성으로 인해서 사용이 제한되었던 금속 나노촉매를, 고온에서 구동하는 전기화학 장치에도 활용할 수 있음을 시사하는 최초의 논문이다.

Fig. 9.

(A) ALD를 이용하여 나노촉매가 담지된 SOFC 전극을 코팅하는 하는 모식도. (B) 제작된 La0.75 Sr0.25 Cr0.5 Mn0.5 O3 (LSCM) 전극 SEM 사진. (C) 나노입자가 담지된 LSCM 전극의 SEM 사진. (D) Al2 O3가 코팅된 Pt-LSCM 전극의 TEM 사진. (E) Al2 O3의 코팅 유무에 따른 전극의 임피던스 분석 결과.5)

4.2 Surface functionalization via ALD

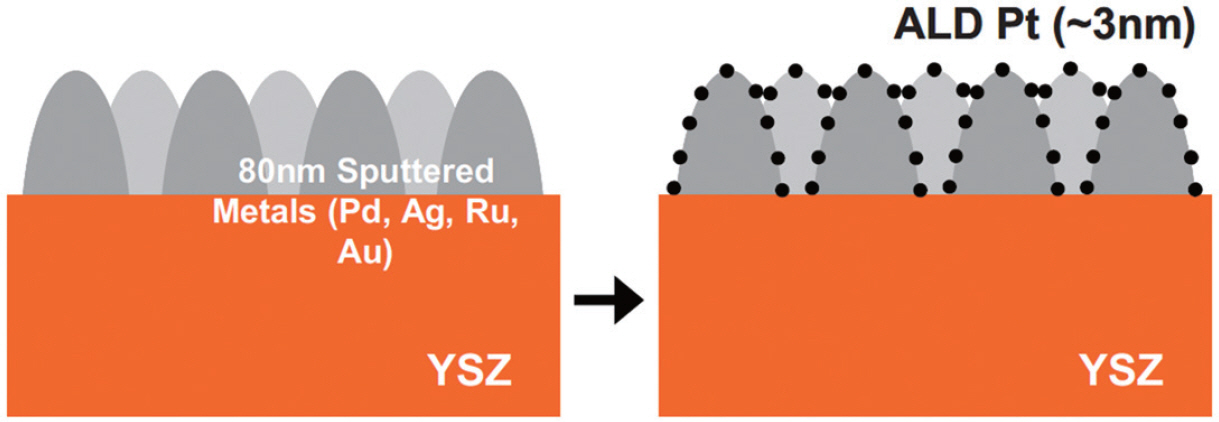

ALD코팅을 이용하여 전극의 열적/화학적 안정성을 향상하여 전극의 활성 및 내구성을 향상하는 것뿐만 아니라, 표면에 기능성 산화물이나 금속 나노촉매를 코팅하여 전극의 반응성 자체를 향상시키는 연구 또한 활발히 진행되고 있다. ALD는 cycle의 순서 및 횟수 조절을 통해서 다양한 조성의 복합 산화물을 쉽게 증착할 수 있으며, 더 나아가 다양한 금속도 증착할 수 있다는 장점이 있다. Fritz B. Prinz 연구팀은 sputtering을 통해 제작된 다양한 금속 전극위에, 약 3 nm 가량의 Pt 를 ALD를 통해 증착하여 전극의 물질 종류에 따른 Pt의 증착 거동과, ORR 반응성에 미치는 효과를 보고하였다 (Fig. 10).

우선, 본 연구팀에서는 스퍼터로 제작된 전극이 지니는 표면 에너지와 ALD로 증착되는 Pt와의 표면 에너지 차이를 이용하여 증착되는 Pt의 형상을 설명하였다. Ru 의 표면에너지는 3.4 J/m2으로 Pt가 지니는 표면에너지인 2.7 J/m2에 비해서 큰 표면 에너지를 지녔기 때문에, 표면에 증착이 되면 지지체가 Core, 코팅층이 shell 구조를 이루는 core-shell 구조를 지닌다고 주장하였다. 반대의 경우(Ag: 1.3 J/m2, Pd: 2.0 J/m2)에는, 증착되는 Pt가 shell구조가 아닌, 전극 표면에서 작은 핵 형성을 통해 island cluster를 형성한다고 주장하였다. 또한, I-V 분석을 통해, Pt 촉매가 증착되지 않은 전극 대비, Pt 촉매가 사용된 Ag, Pd, Ru 전극 모두에서 우수한 열적 안정성 및 성능 향상을 확인하였다. 이러한 이유로는 백금 자체의 높은 열적 안정성뿐만 아니라, 표면에서 백금이 지지체 금속과 alloying되어 지지체의 산화를 방지하였기 때문이라고 주장하였다. 뿐만 아니라, Pt촉매가 증착된 전극을, 스퍼터를 통해서 80 nm의 두께로 제작된 백금 전극과 비교하였을 때, 소량의 촉매만 도입이 되더라도 스퍼터를 통해 제작된 Pt전극과 유사한 성능을 보이는 것을 보고하였다. 본 연구는 ALD를 이용한 촉매 도입을 통한 성공적인 ORR 반응성 향상뿐만 아니라, 추후에 ALD를 이용하여 금속 촉매를 도입할 때의 전극 디자인 설계 지표를 제시하였다는 점에서 의의를 지니는 논문이다.

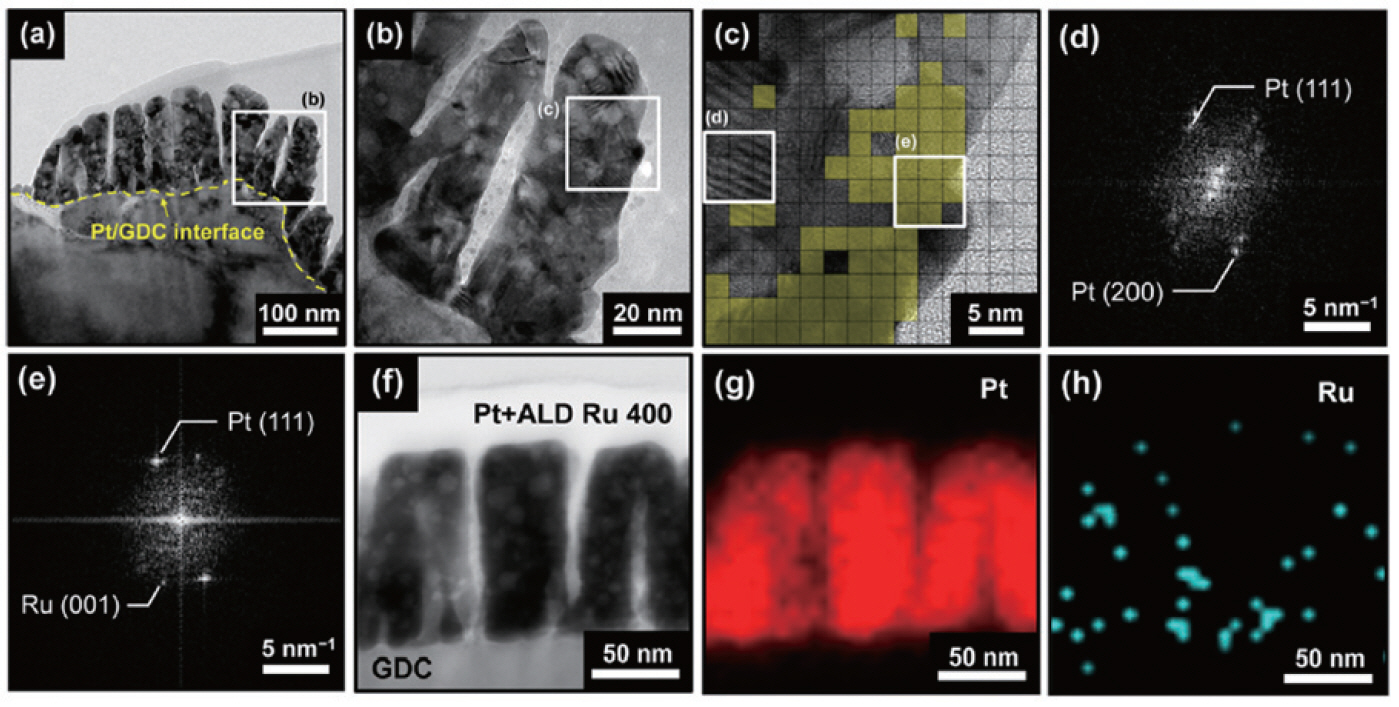

ORR 반응뿐만 아니라, 심준형 교수 연구팀은 methanol oxidation 반응 촉진을 위해 Ru촉매를 ALD 를 이용하여서 SOFC anode에 도입하였다 (Fig. 11). TEM 분석 결과 스퍼터링을 이용하여 제작된 백금 전극 위에 ALD를 통해 증착한 Ru이 island growth가 이루어진 것을 확인하였다. 이렇게 제작된 전극의 I-V 분석 결과, 450 o C에서 Ru이 코팅되지 않은 백금전극에 비해, Ru이 100 cycle 증착된 백금 전극의 전력 밀도가 10배 이상 향상되는 것을 확인하였다. 또한, SEM 분석을 통해 Ru이 증착되지 않은 백금 전극은, 측정 후 TPB가 75 %가량 줄어들었지만, Ru이 증착된 전극의 경우 4% 이내의 TPB 감소율을 보이는 것을 통해 효과적인 활성점 유지를 통해 전극 성능이 향상되었다고 주장하였다. 또한, 메탄올 산화반응을 자세히 살펴보면

위와 같은데, Pt는 일반적으로 산화반응에 있어서 매우 뛰어난 촉매로 알려져 있다. 하지만 Pt는 형성물인 CO에 의해 표면이 쉽게 poisoning되어 계속적으로 반응에 참여하기 어렵다는 문제가 있다. 이렇게 poisoning 된 CO는 다음과 같이 표면에서의 산화반응에 의해서 제거될 수 있다고 알려져 있다.

이때, 표면에서의 OH−는 연료 주입 시에 공급되는 물의 dehydrogenation 반응으로 인해서 공급될 수 있다.

위 반응에 있어서 Ru이 Pt보다 우수한 촉매로 작용하기 때문에, Ru 도입을 통해 효율적으로 OH−를 공급해줄 수 있게 된다. 그러므로, 본 연구팀은 Ru의 도입을 통해 Pt의 열적 안정성 확보뿐만 아니라, 백금의 CO poisoning을 효과적으로 억제해줌으로써 고성능/고내구성의 전극을 구현할 수 있다고 보고하였다.

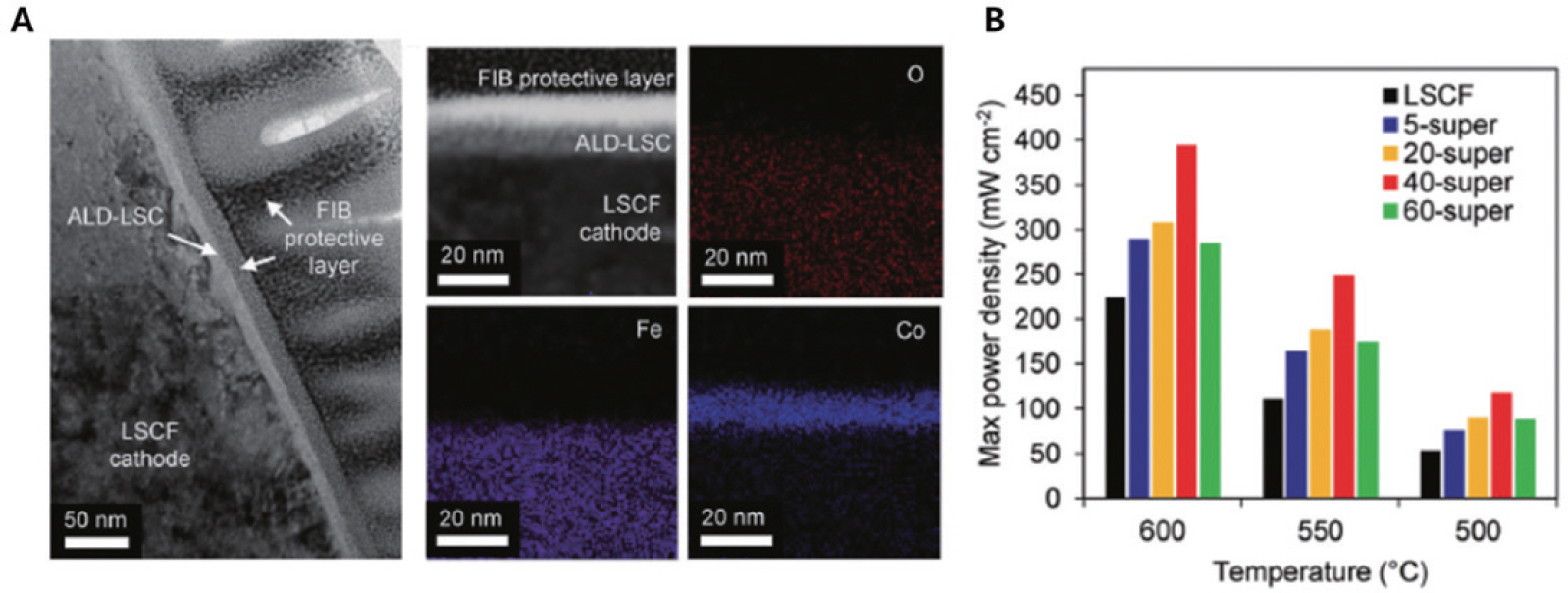

이렇게 금속 촉매의 도입뿐만 아니라 심준형 교수 연구팀은 복잡한 조성을 지니는 기능성 산화물 코팅을 통해 표면에서의 ORR 반응의 극대화에 성공하였다 (Fig. 12).

Fig. 12.

(A) ALD를 이용하여 La0.6 Sr0.4 Co0.2 Fe0.8 O3 (LSCF) 전극에 코팅된 La0.57 Sr0.4 CoO3 (LSC)의 단면 TEM 사진. (B) LSC 코팅 유무에 따른 전력 밀도.19)

본 연구팀은 SrO/CoO x/La2 O3로 이루어진 ALD cycle을 반복하여 La0.57 Sr0.4 CoO3 (LSC) 산화물 증착에 성공하였다. TEM분석을 통해 pulse layer deposition (PLD) 기법을 이용하여 제작된 다공성의 나노 구조체를 지니는 La0.6 Sr0.4 Co0.2 Fe0.8 O3 (LSCF) 전극 위에도 LSC 가 균일하게 코팅되는 것을 확인하였다. 또한, XRD 및 TEM 분석을 통해 증착된 LSC는 amorphous한 결정 구조 안에 부분적으로 결정화가 되어있는 형태로 증착이 된다는 것을 확인하였다. I-V 분석을 통해서, 코팅이 되지 않은 전극에 비해 LSC가 코팅된 셀의 성능이 600 o C에서 최대 2배가량 향상된다는 것을 보고하였다. 이는 LSCF보다 LSC가 ORR반응에 있어서 보다 촉매 활성이 높기 때문이라고 주장하고 있다. 뿐만 아니라 본 연구에서는, DFT결과를 통해서 ALD로 제작된 LSC는 소량의 결정질이 포함된 비결정질의 LSC로써, 결정을 이루고 있는 LSC에 비해 ORR 반응에 있어서 활성이 우수함을 제시하고 있다. 이는 성공적인 ORR 반응성 향상뿐만 아니라, ALD를 이용하여 제작하는 복잡한 조성의 박막이 지니는 특이한 결정성에 대한 특성을 보고한 내용으로, 추후에 ALD를 이용한 다양한 조성의 박막 코팅 도입은 기존의 방식과는 다른 고성능의 SOFC 전극을 제작이 가능한 기술임을 시사하는 데 의의가 있는 보고이다.

Future SOFC applications of ALD

ALD는 ALD가 지닌 다양한 장점을 이용하여 SOFC의 전해질 및 전극이 겪고 있는 다양한 문제들을 효과적으로 해결할 수 있었다. SOFC분야로의 ALD 도입은, 전해질 제작뿐만 아니라, 전극 및 나노 촉매의 안정화, 더 나아가 금속 촉매 및 다성분계의 기능성 산화물 코팅을 통해 고성능/고내구성 SOFC 전극을 개발하는 새로운 연구 분야를 열어 주었다. 괄목할만한 성과로는 다성분계 산화물 코팅을 통해 SOFC 전극의 반응 활성을 극대화할 수 있다는 점이다. ALD는 증착하고자 하는 precursor 와 reactant pulse 조절을 통해 손쉽게 박막의 조성을 조절할 수 있다. 그러므로 ALD를 이용하여 다양한 조성의 기능성 산화물 코팅이 SOFC 전극의 반응성에 미치는 효과에 관한 다양한 연구가 이루어진다면 고성능/고내구성의 SOFC 전극 개발이 가능할 것이다. 뿐만 아니 라 금속 나노입자가 담지 된 SOFC 전극에 ALD의 도입은 고활성의 금속 나노 촉매를 SOFC 전극에 적용 가능하게 해줄 수 있다. 그러므로 앞에서 말한 다성분계 산화물 코팅을 금속 나노촉매가 담지된 전극에 도입한다면 Al2 O3를 코팅하였을 때 보다 우수한 성능 향상을 기대할 수 있을 것이다. 또한, 다양한 코팅 물질 탐색 및 도입을 통해, ALD 코팅층과 금속 나노입자 사이의 strong metal support interaction 으로 인한 흥미로운 현상들도 SOFC 전극 표면에서 구현할 수 있을 것이다.

Conclusion

본 리뷰에서, ALD가 SOFC의 전해질, 전극 제작에 도입되어 이루어낸 성공적인 사례들에 대해서 살펴보았다. 얇고, 치밀한 박막을 제공할 수 있는 ALD를 이용하여 제작된 전해질은 SOFC의 ohmic loss를 최소화하여 전력 밀도를 크게 향상시켰다. 또한, 우수한 단차피복성이 장점인 ALD를 이용하여 복잡한 3-D 구조체를 지니는 SOFC 전극 표면에 다양한 산화물 및 금속 촉매를 균일하게 코팅함으로써 SOFC 전극의 성공적인 안정화/기능화에 성공하였다. 이렇게 성공적인 성능 향상들이 많이 보고되었지만, ALD가 전극의 반응성이나 내구성에 미치는 정확한 메커니즘에 관한 추가적인 연구가 필요한 상황이다. ALD 기술 적용에 대한 보다 체계적인 연구를 통해 고성능/고내구성의 전해질 및 전극 구현과 SOFC 분야의 새로운 도약을 기대해 본다.