고체 레이저의 발전사와 투명세라믹의 필요성

투명한 고체 결정체는 결정구조 및 전자 축조에 따라 구성되는 에너지 밴드에 따라 특정한 파장의 빛을 흡수하고 내부의 전자가 여기(excitation)-방출(emission)되는 특징을 가질 수 있다. 이런 특성을 적극적으로 활용하기 위해 오랜 기간 연구를 통해 발현한 것이 최초의 레이저인 루비(Ruby, Cr-doped Al2 O3 single crystal) 레이저이다.1) (Fig. 1)

1960년에 최초로 발견된 레이저를 무기화 하기 위해 강대국들은 즉각적인 개발에 돌입하였는데, 1965년 소비에트 연방에서 최초의 레이저 대포 개발 연구를 시작하였다. 1985년 미국과의 군비경쟁으로 인한 재정악화로 레이저 무기 개발이 중단될 때까지 Nd-인산염(phosphate) 유리 및 이산화탄소(CO2)를 광원으로 하는 레이저 무기를 비행기, 전투함에 탑재하여 실증 테스트까지 마치는 등 선구적인 연구개발을 수행하였다. 냉전 종식 이후에는 이스라엘과 미국이 공동으로 헤즈불라의 로켓탄 요격을 위해 1996년 전술 고에너지 레이저 (Tactical High-Energy Laser, THEL) 개발에 본격적인 연구개발에 착수한 이래로, 2000년대 초반에 휴대용 전술 고에너지 레이저(Mobile THEL), 현재의 고에너지 레이저 전술차량(High Energy Laser Tactical Vehicle Demonstrator, HEL TVD) 개발로 이어지면서 실제 전투에서 사용가능한 레이저 무기를 점점 현실화시키고 있다.2) (Fig. 2)

무기로 사용 가능한 레이저를 개발하기 위해서는 시스템의 소형화가 필요하였으며, 따라서 고출력의 화학레이저, 유리 레이저 등은 소형화가 불가능하기 때문에 점점 개발 방향이 소형화된 고출력 고체 레이저로 진행되어 왔다. 미국 국방성은 실전에 적용하여 치명적인 타격을 줄 수 있는 에너지를 100kW 이상으로 판단하였으며, 2000년도에 Stanford 대학교의 Rutherford 등은 82mm × 129mm 면적의 슬라브(slab) 형태의 고체 광원이 있으면 100kW 레이저를 제조가능하다는 중요한 연구를 발표하였다.3) 당시에 100kW 고체 레이저 시스템을 현실화하기 위해서는 200mm 이상의 큰 Yb: YAG(Yttrium Aluminum Garnet) 단결정이 필요하다고 계산되었으나, 제조 공정 상의 한계로 인해 200mm 급 단결정은 제조가 불가능하기 때문에 제조 시 크기에 제약이 거의 없는 다결정 YAG 투명세라믹의 필요성이 크게 대두되었다.

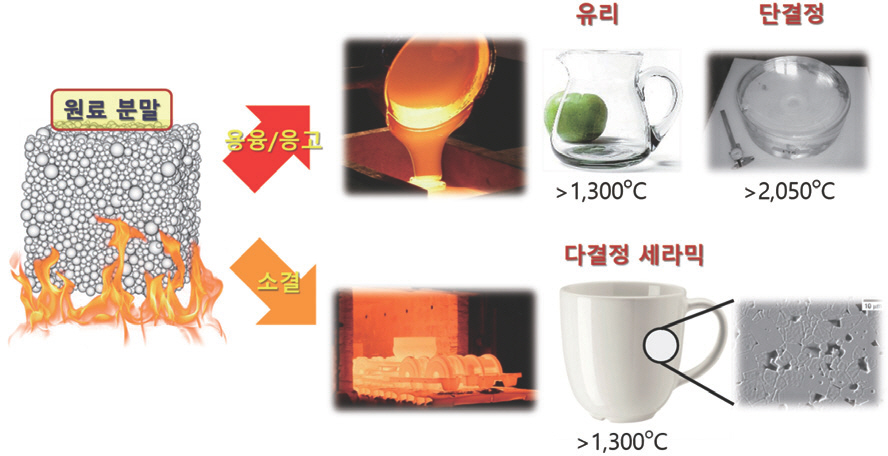

투명세라믹으로 레이저 발진이 가능하기 위해서는 단결정과 동등한 수준, 즉 이론치에 근접한 광투과율을 가져야 하는데, 최초의 토기가 기원전 27000년에 만들어진 이래로 아주 오랜 시간의 기술축적이 되고 나서야 세라믹의 투명화가 실현되었을 정도로 세라믹의 투명도를 높이는 것은 고난도의 기술이다. 레이저 발진이 어려운 것은 투명세라믹 내에 기공(pore)이 0.1%만 잔류해도 발진이 거의 되지 않기 때문이다.4) (Fig. 3) 원료를 용융시켜서 액체로 만들고 굳히는 방식인 유리(glass)나 단결정(single crystal)의 경우에는 기공 제거가 쉽지만, 분말을 원료로 하여 소결과정 만으로 제조하는 세라믹의 경우 기공의 완전한 제거의 어려움으로 인해 투명하게 만들기 어렵다. (Fig. 4) 이 때문에, 1995년이 되어서야 레이저 발진이 가능한 광투과율을 가지는 Nd: YAG 투명세라믹이 비로소 개발될 정도로 기술 성숙이 최근에 이루어지고 있는 형편이다.5) 2002년 일본에서 단결 정과 동등한 수준의 발진 효율을 가진 Nd: YAG 투명세라믹이 개발되면서 고체 레이저 무기 적용에 큰 이정표가 세워졌고6), 일본의 Konoshima Chemical은 공정의 개선을 통해 150mm × 150mm 면적의 슬라브 Nd: YAG 투명세라믹 소재를 개발함으로써 2010년에 미 국방성이 사상 최초로 105kW 급 Nd: YAG 레이저 무기의 시험가동에 성공할 수 있는 큰 이정표를 마련하였다.7)

다만, 그 이후에 세라믹 고체 레이저를 구성하는 광학계의 환경 민감도가 높은 이유로 인해 진동 및 하중 인가가 빈번한 전술차량용 무기(HEL TVD)에는 부적합하다는 결론에 도달하여, 현재의 레이저 무기 개발은 광섬유 다발을 적용한 파이버 레이저(Fiber laser) 또는 웨이브가이드 레이저(Waveguide laser) 개발로 방향성이 바뀌었다. 그로 인해 슬라브 형태의 대면적 투명세라믹을 적용하는 레이저 무기 개발은 중단된 상태이다.

그럼에도 불구하고, 투명세라믹은 여전히 메가와트(MW)급 이상의 초고출력이 요구되는 고정식 레이저 시스템의 간소화에는 여전히 매력적인 소재로 여겨지고 있다. 대표적인 예시로, 미국의 국립점화시설(National Ignition Facility, NIF)을 들 수 있다.8) NIF는 Nd:인산염 유리를 레이저 광원으로 적용하여 192개의 빔을 동시에 조사하는 방법으로 수소 핵융합을 구현하기 위해 2009년 완공된 시설이다. 여기에 사용되는 Nd:인산염 유리의 크기는 사람의 키보다 크고(Fig. 5) 열전도도가 0.78W/mK 로 매우 낮은 수준이므로 1회 발진 후 발열된 유리를 냉각시키는데 시간이 많이 필요하여 4시간에 1회만 발진이 가능한 비효율적인 시설이다. 이를 초당 5회 수준으로 발진시키기 위해서 열전도도가 10W/mK를 초과하고, 단위면적 대비 레이저 발진 효율이 우월하여 시스템 크기도 간소화시킬 수 있는 Nd: YAG 투명세라믹의 적용을 지속적으로 추진하고 있다. 유럽에서도 레이저 입자가속 암 치료기, 대면적 표면처리장치, 고해상도 영상장치 등의 현실화를 위해 HiLASE(High average power pulsed LASErs), HiPER(High Power laser Energy/Research), ELI(Extreme Light Infrastructure) 등의 대형 프로젝트가 진행되고 있으며, 이 때 적용해야 하는 초고출력/고반복 고체 레이저를 개발하기 위해 슬라브 형태의 대면적 Yb: YAG 투명세라믹을 적용하는 연구가 활발히 진행되고 있다.9–10)

투명한 세라믹의 개념 및 결정인자

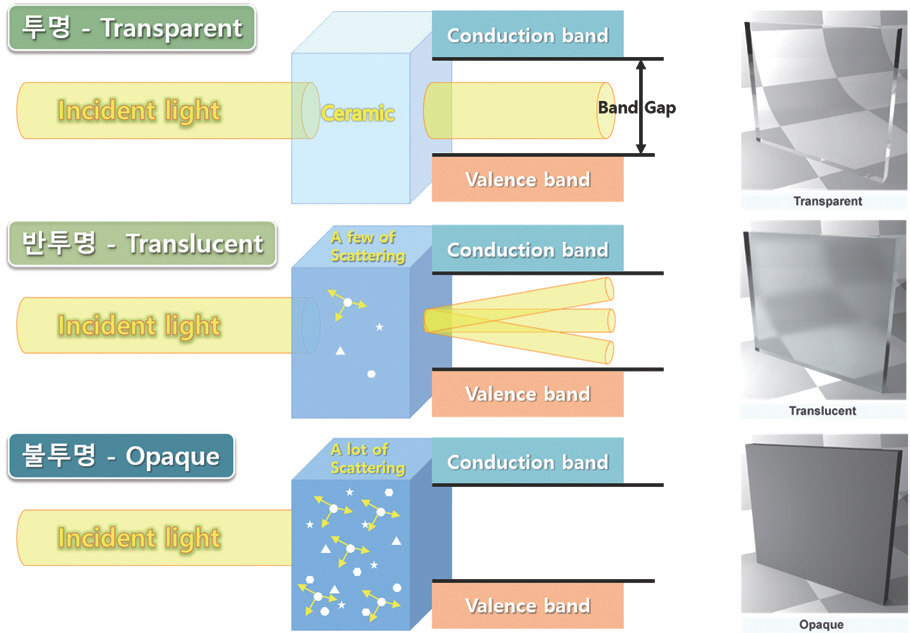

세라믹이 투명하다는 개념에 대해 직관적인 이해를 돕는 모식도를 Fig. 6에 나타내었다. 어떤 세라믹이 투명하기 위한 필수조건으로 가시광선을 통과시킬 수 있는 밴드 갭(3.26eV) 이상을 가져야 한다. 이때, 세라믹의 내부에 가시광선의 산란을 일으키는 요인이 없는 경우에 세라믹 뒤쪽의 형상이 왜곡되지 않고 선명하게 보이는 상태를 투명하다고 표현한다. 세라믹의 내부에 산란을 시킬 수 있는 요인이 존재하나 많지 않을 때는 세라믹 뒤쪽의 형상이 보이긴 하지만 흐릿하게 번지는데, 이를 반투명하다고 표현한다. 세라믹 내부에 가시광선을 산란시키는 요인이 많이 존재하면 세라믹 뒤쪽이 보이지 않으며, 이를 불투명하다고 표현한다. 세라믹 내부에서 산란을 일으키는 요인은 해당 물질과 굴절율이 다른 이종의 물질들이며, 그 중 가장 투과율에 영향을 크게 미치는 것은 가장 낮은 굴절율인 1의 값을 가지는 기공이다. 특히, 레이저 발진용 세라믹에 요구되는 투명함의 기준의 경우 이론투과율 대비 95% 이상으로 제안되기도 하였으며 이는 세라믹 내부의 기공이 거의 완전히 제거된 상태를 의미한다.11)

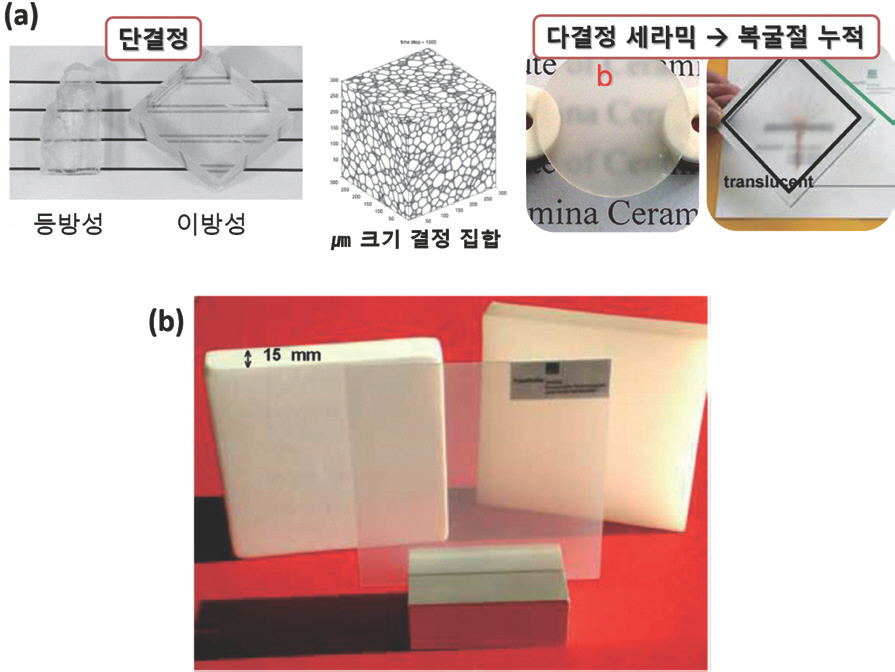

빛의 산란을 완전히 억제한다고 해도 결정구조가 등방성 입방정(isotropic cubic) 구조가 아닌 이방성(anisotropic)을 가지는 세라믹 소재의 경우 결정면 방향에 따라 굴절률이 미세하게 달라지므로 다결정에서는 결정입자 1개를 지날 때 마다 복굴절 현상이 누적됨으로 인해 직선 투과 특성을 잃어버린다. 이방성 단결정에서는 아래에 위치한 검은 선이 두 개로 보일 뿐이지만, 이것이 무수한 작은 다결정으로 누적되면 흐릿하게 번져서 보이게 되는 것이다.(Fig. 7(a)) 대표적인 소재가 알파 알루미나(α-Al2 O3)로, 두께가 두꺼워짐에 따라 복굴절 누적이 심화되어 점차 불투명해지는 특징을 나타낸다.12) (Fig. 7(b))

레이저 발진용 투명세라믹의 기술개발 동향

앞서 언급했듯이, 레이저 발진용 투명세라믹은 이론투과율 대비 95%의 높은 수준의 투명도를 요구하기 때문에 1995년에서야 일본의 Ikesue에 의해 해당 수준의 Nd: YAG 투명세라믹이 제조되고 최초의 레이저 발진이 보고되었다. 고순도의 Y2 O3, Al2 O3 원료분말을 이용하고 1800℃의 고온에서 10시간 이상 진공소결을 통해 투명한 Nd: YAG 세라믹을 얻을 수 있었으며, Nd: YAG 단결정에 근접하는 레이저 발진 효율을 갖는 100mW 급 레이저 발진 세라믹(직경 8mm × 두께 2mm)을 얻었다. 이를 기점으로 진공소결에 의한 투명세라믹 제조 기술이 급격하게 발전하여, 2002년 일본의 코노시마 화학(Konoshima Chemical)과 전기통신대학(University of Electro-Communications)의 협동연구에 의해 1kW급 레이저 발진 Nd: YAG 세라믹 시스템(직경 8mm × 두께 203mm) 구현에 성공하였다. 이후, 미국의 고에너지 레이저(HEL) 개발에 대면적 슬라브 형태의 Nd: YAG 투명세라믹을 적용하게 되면서 미국의 노스롭 그루먼(Northrop Grumman Corporation), 텍스트론 (Textron Inc.), 로렌스리버모어 국립연구소(Lawrence Livermore National Laboratory, LLNL) 등과 협업하여 2009년 100kW급 레이저 발진 Nd: YAG 세라믹 시스템(120mm × 120mm × 20mm)을 성공적으로 개발하였다.

전술 고에너지 무기로의 연구개발이 중단된 현재 YAG 투명세라믹 기반 고출력 레이저 발진 시스템은 유럽의 HiLASE 센터에서 금속/합금의 레이저 피닝(Laser shock peening, LSP) 기술의 혁신을 목표로 다중 슬라브 Yb: YAG를 적용하여 100J-10Hz 급 이상의 고출력/고반복 레이저 개발을 진행하고 있다.

YAG 세라믹은 상대적으로 낮은 열전도도에 의해 레이저 발진 시 발생되는 열을 제거하는 속도가 느리기 때문에 내열충격성이 약하고, 열 렌즈 효과(Thermal lens effect)가 나타나기 때문에, 더 높은 레이저 출력에 도달하기 위해서는 열전도도가 보다 양호한 레이저 발진 세라믹 소재에 대한 요구가 발생하게 되었다. 그 후보군으로 희토류 삼이산화물(Rare-earth sesquioxide)의 레이저 발진 세라믹으로 연구가 최근에 많이 이루어지고 있는 추세이다. Lu2 O3, Y2 O3, Sc2 O3 등을 기반으로 한 연구가 이루어지고 있는데, 해당 소재들의 일반적인 열전도도 및 열충격 저항 특성을 표 1에 나타내었다. YAG의 경우 열전도도가 낮고, 탄성률이 높기 때문에 열충격 저항성이 낮은 값을 나타낸다. 하지만, 희토류 삼이산화물의 경우 상대적으로 높은 열전도도/낮은 탄성률로 인해 YAG의 열충격 저항성을 100%라고 할 때 40˜80% 높은 값을 가지기 때문에 레이저 발진용 대면적 투명세라믹에 보다 적합한 내열 특성을 나타내는 것이다. 게다가, YAG의 경우 크기가 작은 원소인 Al(이온 반경 0.56Å) 이 포함되어 있으므로 인해 Nd(0.983Å), Yb(0.868Å), Ho(0.901Å), Er(0.890) 등의 레이저 발진 원소가 도핑될 때 격자 왜곡(lattice distortion)이 Lu2 O3, Y2 O3, Sc2 O3 등 이삼산화물 대비 심하므로 도핑량 증가에 따른 열전도도의 감소 또한 더 현저하게 나타나는 문제점이 있다. 즉, 레이저 발진 원소 도핑량이 증가할 수록 희토류 이삼산화물의 내열 특성이 YAG 대비 우수한 것이다. Lu2 O3, Sc2 O3의 경우 원재료의 희소성에 기인한 높은 가격으로 인해 활발한 연구는 이루어지지 않고 있고, 희토류 중 가장 접근성이 좋은 Y2 O3 기반 레이저 발진용 투명세라믹 연구가 다양하게 이루어지고 있다.

Table 1.

레이저 발진용 투명세라믹의 열충격 저항성 비교

| 열전도도 (W/mK) | 열팽창계수 | 탄성율 (GPa) | 열충격저항성 | |

|---|---|---|---|---|

| Y2O3 | 13.6 | 7.4 | 173 | 140% |

| Sc2O3 | 16.5 | 6.7 | 221 | 160% |

| Lu2O3 | 12.5 | 5.5 | 178 | 180% |

| YAG | 10.8 | 6.1 | 282 | 100% |

레이저 발진용 Y2 O3 투명세라믹 연구개발 역시 일본이 가장 앞서가고 있다. 최초의 Nd: YAG 레이저 세라믹 개발자인 Ikesue가 설립한 월드랩(World Lab. Company) 및 코노시마 화학이 가장 우수한 특성의 Y2 O3 레이저 세라믹 기술을 보유하고 있다. 그 뒤를 미국, 중국, 싱가포르 등에서 바짝 쫓아가고 있는 중인데, 2019년 싱가포르 난양공대(Nanyang Technological University)에서 공식적으로 보고된 논문 중에서는 가장 높은 광투과율 및 레이저 발진 효율을 보고한 바 있다.13) 미국 해군연구소(Naval Research Laboratory, NRL)에서도 원료분말의 초고순도화를 통해 이삼산화물 기반 레이저 발진용 투명세라믹을 연구개발에 적극적이며, 이를 통해 Yb:Y2 O3, Ho: Lu2 O3 등의 레이저 세라믹을 개발하는데 성공하였다.14)

해당 연구들은 모두 초고순도 원료를 직접 합성하는 것으로 시작하여 1700℃ 이상의 고온, 진공 분위기 하에서 장시간 소결을 함으로써 레이저 발진이 가능한 이삼산화물 투명세라믹을 제조하고 있다. 하지만, 레이저 발진이 가능한 수준의 높은 광투과율을 얻는 결정적인 요인이 무엇인지에 대해서는 정확하게 설명하고 있지 않 으므로 논문에서 명시한 세라믹 제조 공정을 그대로 따라한다고 해서 투명세라믹이 쉽게 얻어지는 것은 아니다. 따라서, 후발 연구자의 입장에서는 시행착오를 통해 논문에는 나오지 않은 노하우를 스스로 확보해야 하는 기술적인 진입장벽이 여전히 존재한다. 이러한 진입장벽으로 인해 미국의 고에너지 레이저 무기 개발사업 및 유럽의 HiLASE 센터 등 레이저 기술 선진국에서조차 여전히 코노시마 화학의 대면적 슬라브 투명세라믹을 수입해서 사용하고 있는 실정이다.

국내의 투명세라믹 연구개발 동향 및 재료연구소의 기술 소개

국내의 투명세라믹 연구개발은 2000년대 초반 KAIST에서 X-선 섬광체용 복합 이삼산화물인 Eu:(Gd,Y)2 O3 를 개발한 것을 시작으로 2000년대 중반 영남대학교에서 γ-AlON 투명세라믹을 연구실 수준에서 개발하였고, 2010년대 중반에서야 핵심방산소재개발사업을 통해 산학연이 협동하여 방위산업용 적외선 투과창 및 투명 방탄창 개발을 목표로 대면적 투명세라믹 제조기술을 본격적으로 개발하기 시작하였다. 하지만, 레이저 발진용 투명세라믹은 최근에서야 재료연구소, KAIST, 한양대학교에서 일부 초기단계의 연구결과가 발표되고 있는 수준에 그치고 있다. 아직 세계 최고 수준 대비하여 광투과율이 열위에 있으며, 레이저 발진 테스트도 2019년에 최초로 성공하였을 정도로 선진국 대비 기술개발이 뒤쳐져 있는 현실이다.

2004년 KAIST에서는 나노분말을 합성하고 열간가압소결(Hot-press) 공정을 통해 가시광선 투과도가 미약한 Eu:(Gd,Y)2 O3 반투명 세라믹을 보고한 바 있다.15) 당시에는 국내에 투명세라믹 관련 연구가 전무한 수준이어서 결과물이 우수하진 않았으나, 연구개발의 시작점이 되었다는 의미가 있다. 2009년 영남대학교에서 상용분말을 원료로 다양한 소결첨가제 및 소결조건의 조합을 통해 가시광 영역에서 광투과율 70%를 초과하는 투명한 γ-AlON 세라믹을 보고한 것이 국내 투명세라믹 기술개발의 중요한 이정표라 할 수 있다.16) 이후 재료연 구소에서 2015년부터 현재까지 Y2 O3, MgAl2 O4 투명세라믹 관련 논문을 22편, KAIST에서 Y2 O3, Y2 O3/MgO 투명세라믹 논문을 7편 출판함으로써 국내의 투명세라믹 기술개발이 급격하게 진전되고 있다. 이하, 레이저 발진용 투명세라믹으로 사용가능한 Y2 O3 에 대한 국내 기술개발 동향에 대해 정리하고 앞으로 나아가야 할 길에 대해 이야기하고자 한다.

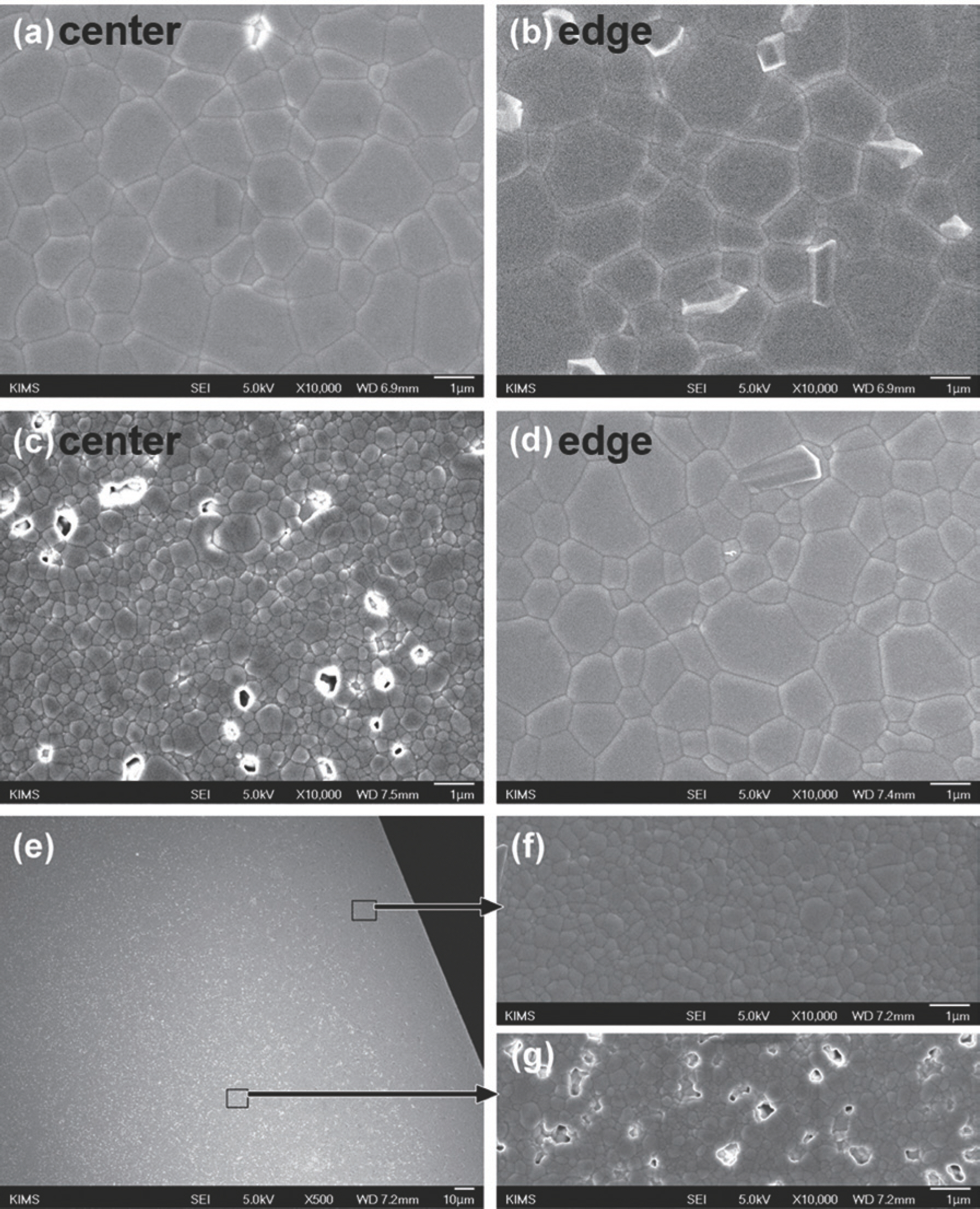

일반적으로 Y2 O3 투명세라믹의 소결과정은 기공을 제거하기 위한 장시간의 진공소결과 그로 인해 발생한 산소 공공의 회복을 위한 어닐링 공정으로 이루어져 왔다. 재료연구소에서 처음 시도한 공정 또한 동일한 공정이다. 진공소결 시 승온속도가 느릴수록 기공이 확산되어 나가는 시간이 확보되어 입내 기공의 숫자가 줄어듦으로 인해 투과도가 높아지는 현상을 보고한 바 있다.17) (Fig. 8) 이는 승온속도가 빠를수록 입자성장 속도가 빠르고, 그로 인한 입계/기공 분리가 더 많이 발생할 수 있다는 소결이론으로 설명이 가능하다. 따라서, 투명세라믹 소결 시 입내 기공의 발생을 억제하기 위해서는 승온 속도는 느릴수록 유리하다.

또한, 진공소결 유지시간에 따른 소결체 내부 위치에 따른 미세구조 차이도 밝혀낸 바 있다. 1550˜1600℃ 온도 범위에서 소결체의 중심부보다 외부환경과 인접한 부위의 입성장이 빠르게 일어나는 현상을 확인하였다.18) (Fig. 9) 이러한 현상의 발생이유에는 두 가지 가능성이 있는데, 첫째로 외부환경과 인접한 쪽의 기공의 제거가 더 빠르게 일어남으로 인해 입계 이동 저항이 약해지기 때문일 수 있다. 또 다른 가능성은 외부환경과 인접한 영역의 산소 공공이 내부에 비해 더 많이 발생함으로 인해 물질확산속도가 빨라지는 것에 기인한 것일 수 있다. 따라서, 고온에서 장시간 진공소결을 하는 경우 소결체 내부의 위치에 따라 입자 크기 차이 및 기공함유량이 국부적으로 차이가 날 수 있기 때문에 소결온도 및 유지시간의 적절한 선택이 필요하다.

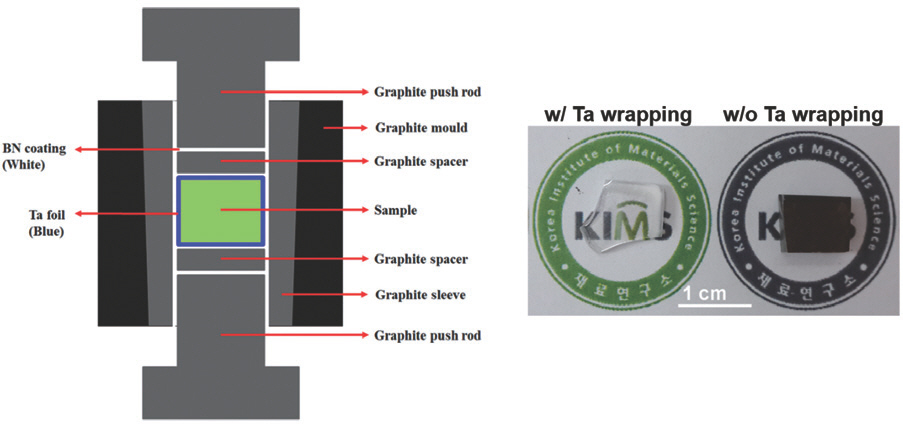

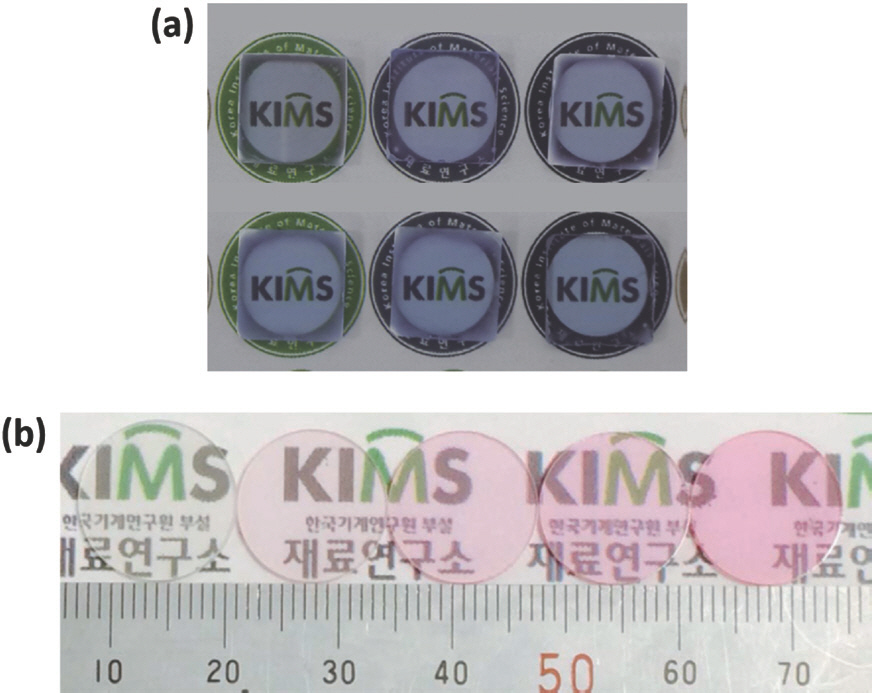

하지만, 일반적인 진공소결 공정만으로는 소결성이 우수한 나노 원료분말을 사용해도 1700℃ 이상의 고온이 필요할 뿐만 아니라, 고온/진공환경에 의한 Y2 O3의 환원으로 산소 공공이 필연적으로 발생하는 문제점이 존재한다. 재료연구소에서는 이를 해결하기 위해 진공 분위기에서 가압을 하여 소결온도를 100℃ 이상 낮출 뿐만 아니라, 탄탈럼(Ta) 호일(foil)을 환원 방지막으로 사용함으로써 산소 공공의 회복을 위한 어닐링 공정없 이 1단계 소결 공정만으로 가시광 파장대에서 74˜80%의 높은 광투과율을 가지는 Y2 O3 투명세라믹 제조에 성공하였다.19) (Fig. 10) 이와 같이 개발된 공정을 적용하여 국내 최초로 Nd:Y2 O3 투명세라믹의 제조를 2016년에 보고하였는데, Nd 첨가에 의한 기공발생을 제어하지 못하여 가시광 영역에서 광투과율이 60˜70%에 범위에 불과하였다.20) 그 후 2018년 소결첨가제 ZrO2, La2 O3를 동시에 첨가하고 첨가제 혼합 비율과 소결 조건의 최적화를 통해 Nd:Y2 O3 투명세라믹의 가시광선 투과율을 74˜80%로 크게 개선하였는데, 이는 Nd 를 첨가하지 않은 Y2 O3 투명세라믹과 동등한 수준의 높은 광투과율이다.21) (Fig. 11(a))대표적인 고체레이저용 발진 원소인 Nd 이외에도 Er:Y2 O3 투명세라믹 또한 진공소결 공정을 통해 성공적으로 제조하였다. 해당 연구 또한 ZrO2/ La2 O3 소결첨가제의 최적화를 통해 이루어졌으며, 가 시광 파장인 600nm 에서 81%를 웃도는 높은 광투과율을 획득하였다.22) (Fig. 11(b)) 일반적으로 고체레이저의 높은 발진 효율을 위해서는 광결정의 광투과율이 이론투과율의 99% 이상의 수준이 요구되는 것을 감안할 때, 재료연구소에 개발된 Nd:Y2 O3 및 Er:Y2 O3는 고효율 레이저 발진이 가능한 수준에 근접한 것으로 기대되고 있다.

재료연구소의 또 다른 기술적인 성과는 진공소결-열간등방압소결(Hot-isostatic press, HIP) 공정을 통해 소결온도를 1450℃ 까지 낮춰 평균입자크기를 0.64㎛ 로 미세화시킴으로써 강도 292MPa, 내열충격지수(Hasselman mild thermal shock resistance)를 2.41로 세계최고 내구성을 가지는 Y2 O3 투명세라믹 제조에 성공한 것이다. 레이저 발진 시 발생하는 열충격에 보다 잘 견딜 수 있는 Y2 O3 투명세라믹의 제조 방향성을 제시했다는 측면에서 의미를 가지는 결과이다.23)

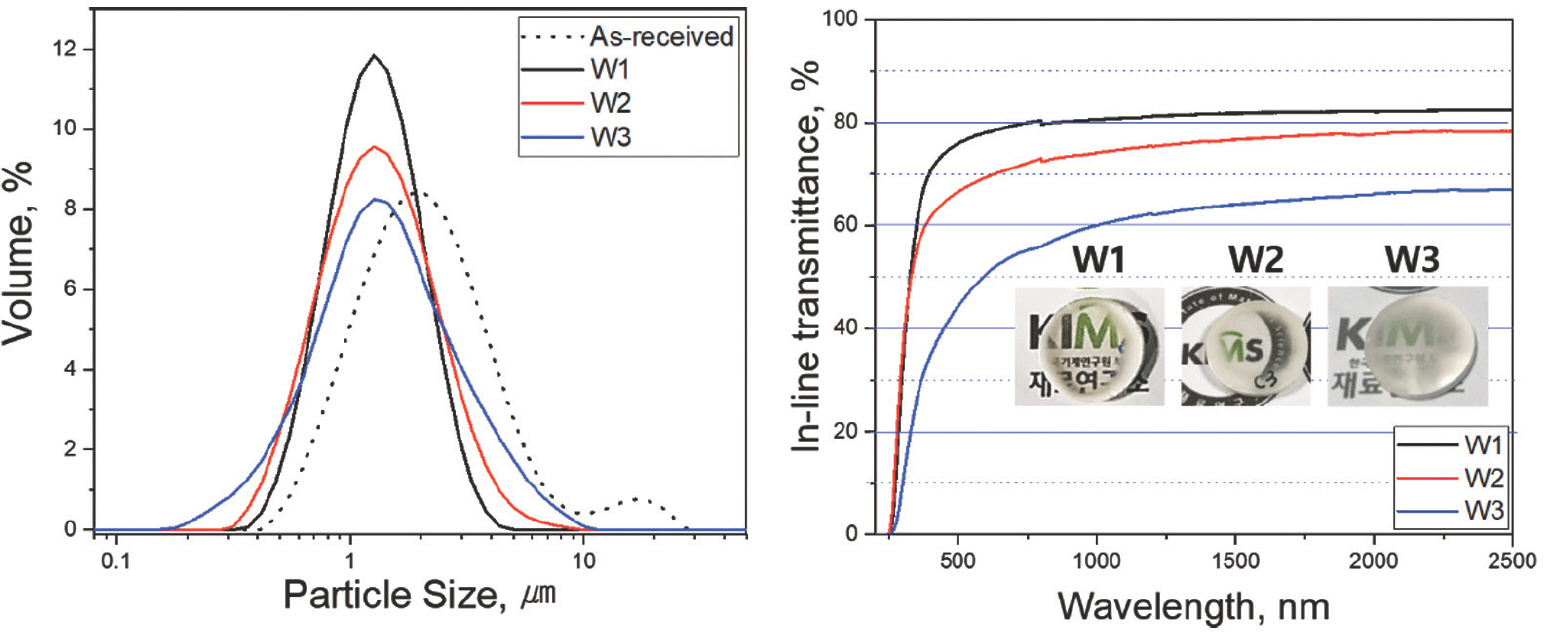

투명세라믹의 제조는 그야말로 장인 정신이 필요한 분야일 수도 있다. 세라믹 산업 종사자들이 간과하고 넘어가기 쉬운 조그만 공정 하나조차 최종 결과물에 막대한 영향을 미친다는 연구결과를 2020년에 발표했는데, 밀링 공정 조건에 따라 원료분말의 입자 분포가 달라지고 균질한 입자 분포를 가질수록 광투과율이 극적으로 개선된다는 것이다. 원료분말의 볼 밀링 시 어떤 방법을 선택하는지, 그 방법 안에서 공정조건을 어떻게 가져가 는 지에 따라 마치 나비효과와 같이 가시광선 투과율이 60% 미만에서 80% 수준까지 큰 차이를 나타냄을 보고하였다.24)

KAIST에서도 Y2 O3 원료분말의 상태 및 진공소결 시 외부환경의 중요성에 대한 연구결과를 발표하였다. Y2 O3 나노 분말의 합성 시 하소 온도가 상대적으로 높기 때문에 하소 후 형성된 100˜200nm 크기의 입자 1개가 마치 수십 nm 크기의 다결정이 소결된 것과 같은 미세구조로 이루어져 있을 뿐만 아니라 나노 크기의 입내기공이 존재한다는 것을 밝혔다. 이 때, 하소 조건을 저온의 진공 분위기로 설정해야만 개별 입자의 내부에 존재하는 초미세 나노기공이 제거되므로 소결 후 투명세라믹의 광투과율을 높일 수 있다는 결과를 보고하였다.25) 또한, 소결 시 환경에 대해 열역학적으로 고찰한 논문을 보고한 바 있는데, 진공 분위기에서 소결하는 경우 발생하는 산소 공공을 억제하기 위해 열역학적으로 먼저 산소 손실이 발생함으로써 소결 중인 Y2 O3에 산소를 공급해 줄 수 있는 지르코니아(ZrO2)를 Y2 O3 성형체 외부를 보호하여 산소 공공 발생이 없는 Y2 O3 투명세라믹을 얻는데 성공하였다.26) 이는 재료연구소에서 발표한 탄탈럼 호일을 이용한 산소 공공 발생 억제 기술과 일맥상통하는 것이다.

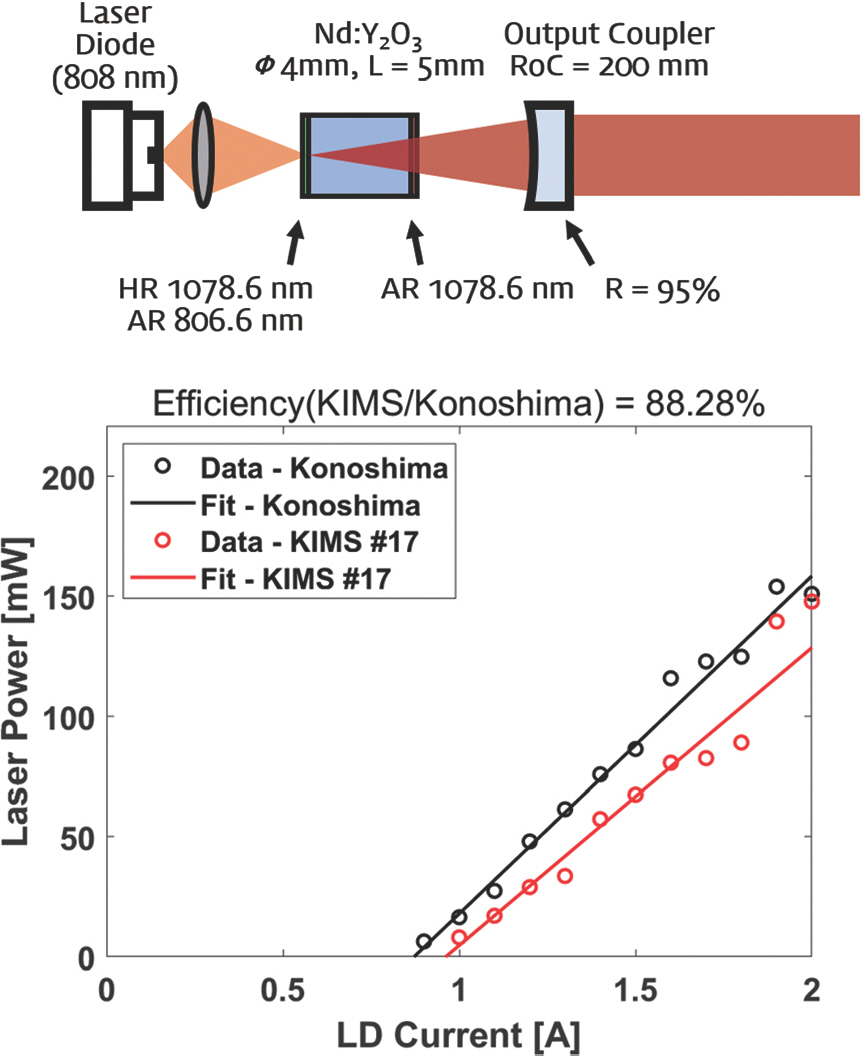

끝으로, 재료연구소에서 제조한 Nd:Y2 O3 투명세라믹을 가지고 한동대학교에서 전용 레이저 발진 인프라 구 축하여 국내 최초로 투명세라믹 레이저 발진을 2019년 재료연구소에서 보고하였다. 앞서 언급한 레이저 발진용 투명세라믹 분야 세계 1위 업체인 코노시마 화학에서 제조한 Nd:Y2 O3와 동일 시스템에서 발진 테스트를 수행한 결과 코노시마 화학 대비 88% 수준의 레이저 발진 효율을 나타내었다.27) (Fig. 13) 이는 투명세라믹에 대한 본격적인 연구가 시작된 지 5년여 만에 레이저 발진이 가능한 수준의 기술 구축에 성공한 것이며, 국내의 투명세라믹 연구 수준을 한 단계 도약시킨 결과라고 할 수 있다. 재료연구소에서는 레이저 시스템 연구자와의 지속적인 협업을 통해 레이저 발진용 투명세라믹 기술을 세계 최고 수준으로 개선하고자 노력하고 있다.

결론

고체 광결정을 광원으로 하는 고출력 고체레이저는 미래형 요격무기, 개인화기 등 군수 산업분야와 세라믹·금속 가공, 3D 프린팅, 의료, 및 차세대 핵융합 등

민수 산업분야에 걸쳐 광범위하게 활용될 수 있는 고부가가치 기술이며, 이를 구현하기 위해서는 핵심 광원 소재인 희토류 기반 투명세라믹 기술 개발이 필요하다.국내 레이저 산업의 경우, 레이저 장치의 3대 핵심기술인 “광학부품, 레이저 발진 광원, 시스템” 중 레이저 발진 광원만은 국내 기술·산업 기반이 취약해 거의 전량 수입에 의존하고 있어 국내의 레이저 원천기술 발전에 근본적인 한계가 존재한다. 레이저 발진 광원을 투명세라믹으로 대체하면 다결정의 특징인 대면적 및 형상 자유도가 추가되기 때문에 소재 자체뿐만 아니라 각종 부품이나 전체 시스템의 변화도 수반될 수 있으며, 이는 고출력 고체 레이저의 설계 측면에서 원천특허를 확보할 수 있는 기회 또한 될 수 있다.

특히, 군사적인 측면에서 레이저 무기는 미국이 연구개발을 20년 이상 선도하고 있으며, 중국, 일본, 독일, 이스라엘 등이 후발주자로 대규모 연구개발 투자를 지속 중일 정도로 미래의 전략무기로 각광받고 있다. 국내의 산학연 협력연구를 통해 대면적 레이저 발진용 투명세라믹 기술의 자력 개발에 성공할 경우 선진국에 대한 기술종속 탈피 및 3세계 후발국가들에 무기수출도 가능할 것으로 기대되므로, 당장의 경제성에 얽매이는 것이 아닌 10년지 대계를 준비하는 차원에서 전략적이고 지속적인 연구개발 지원이 절실히 요구된다.