3.J. Dai, O. Ogbeide, N. Macadam, Q. Sun, W. Yu, Y. Li, B. Su, T. Hasan, X. Huang, W. Huang, Chem. Soc. Rev..

49, 1756ŌĆō1789 (2020)

https://doi.org/10.1039/C9CS00459A.

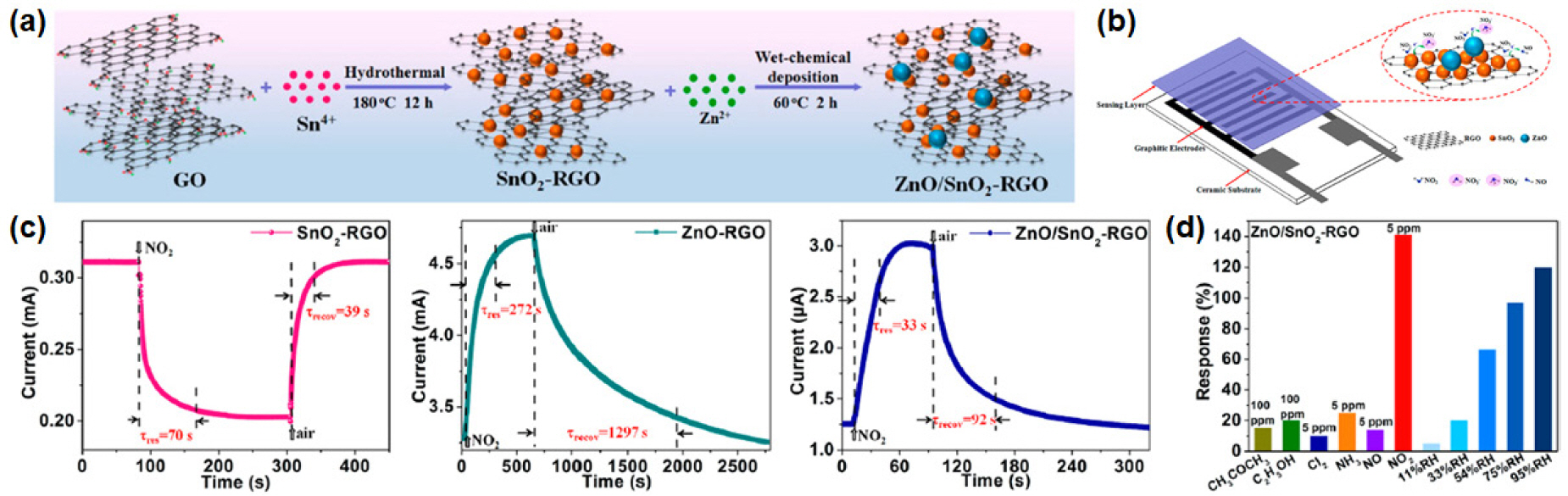

22.S. Wang, F. Jia, X. Wang, L. Hu, Y. Sun, G. Yin, T. Zhou, Z. Feng, P. Kumar, B. Liu, ACS Omega.

5, 5209ŌĆō5218 (2020)

https://doi.org/10.1021/acsomega.9b04243.

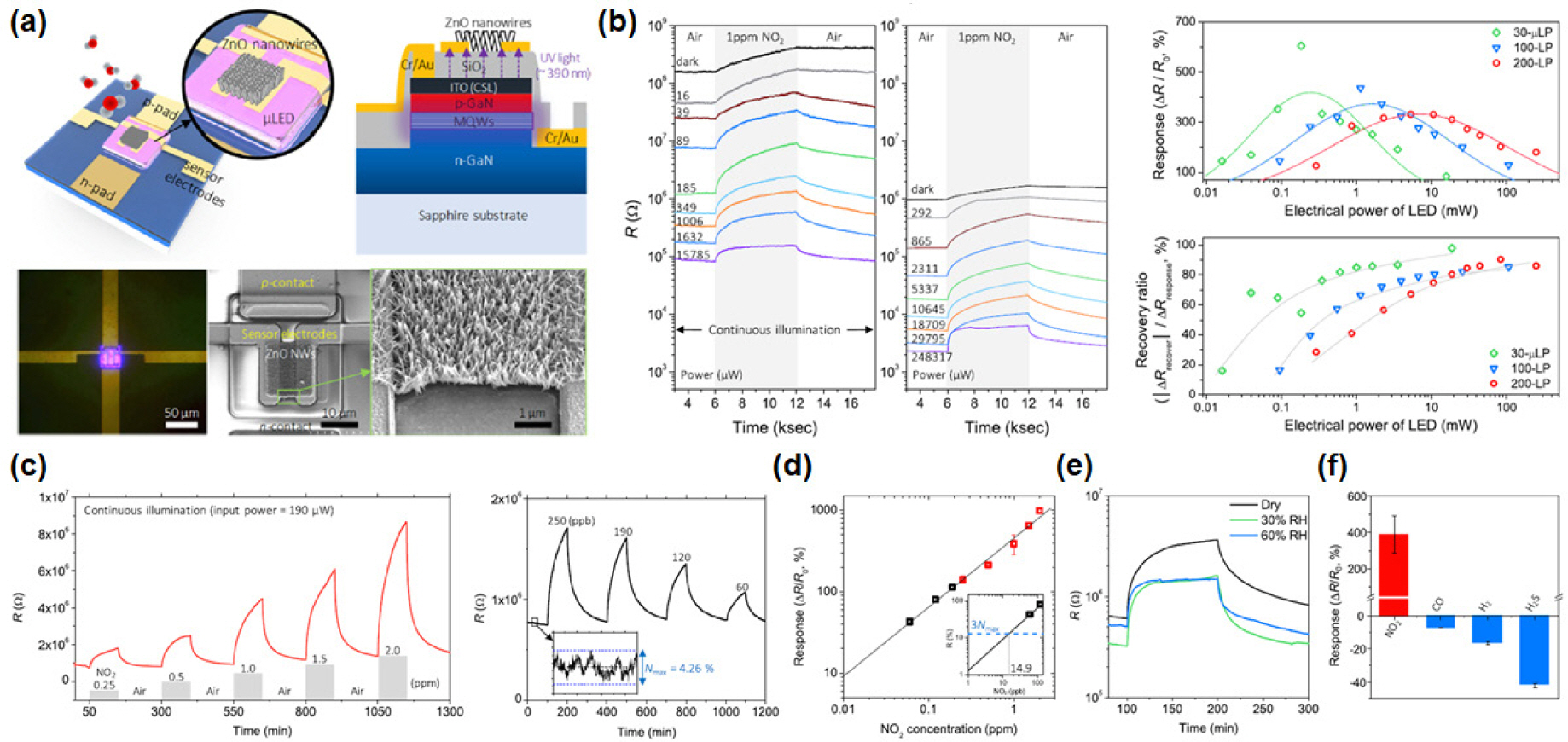

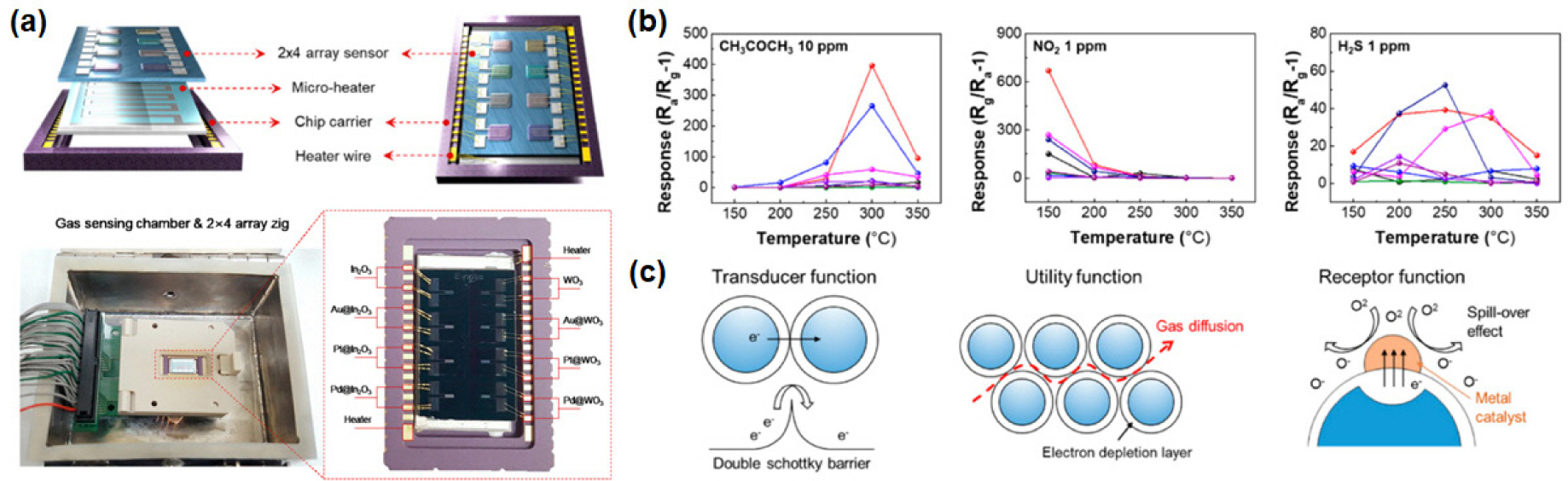

25.Y. G. Song, J. Y. Park, J. M. Suh, Y. Shim, S. Y. Yi, H. W. Jang, S. Kim, J. M. Yuk, B. Ju, C. Kang, Chem. Mater..

31, 207ŌĆō215 (2019)

https://doi.org/10.1021/acs.chemmater.8b04181.

27.J. M. Suh, T. H. Lee, K. Hong, Y. G. Song, S. H. Cho, C. Kang, Y. Shim, D. Lee, K. C. Kwon, H. W. Jang, Sens. Actuators B Chem..

369, 132319(2022)

https://doi.org/10.1016/j.snb.2022.132319.